Содержание

Тяжелый фрезер своими руками

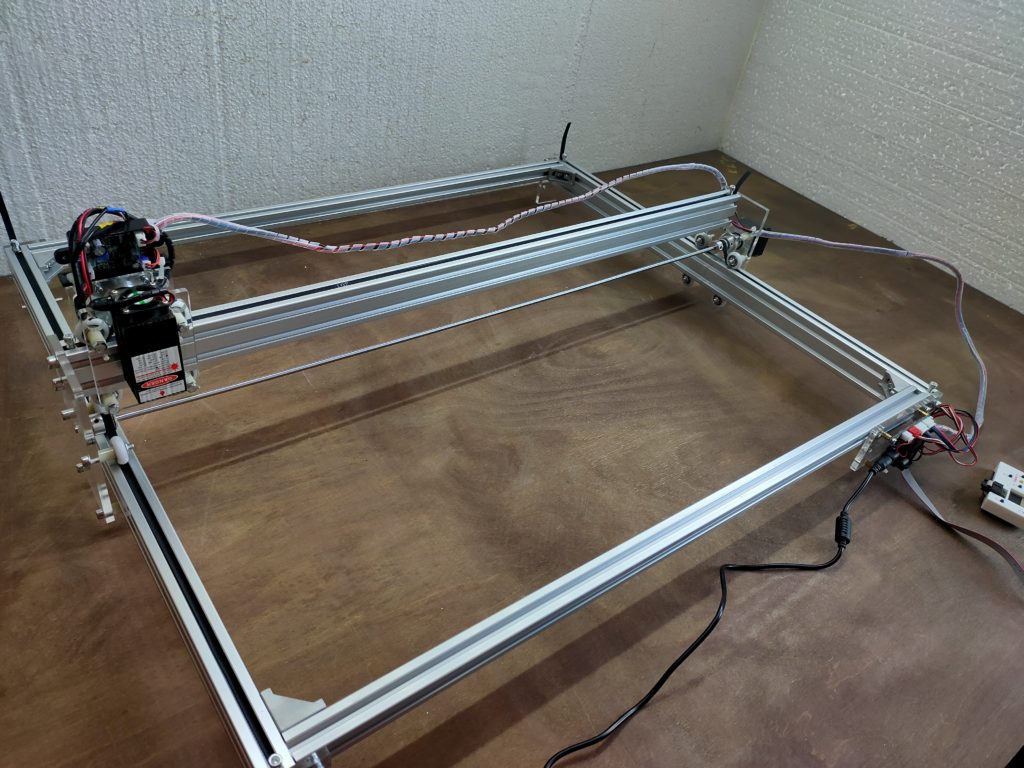

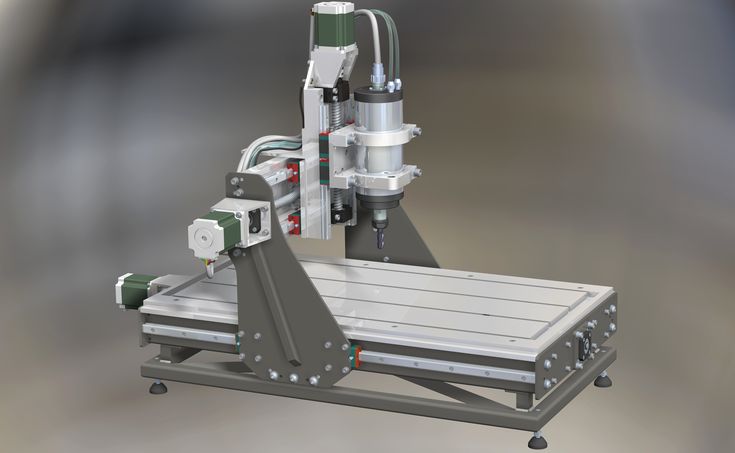

Все привыкли к тому, что самодельный фрезеры с ЧПУ легкие и представляют собой механизмы для обработки дерева, в крайнем случае — для гравировки металла.

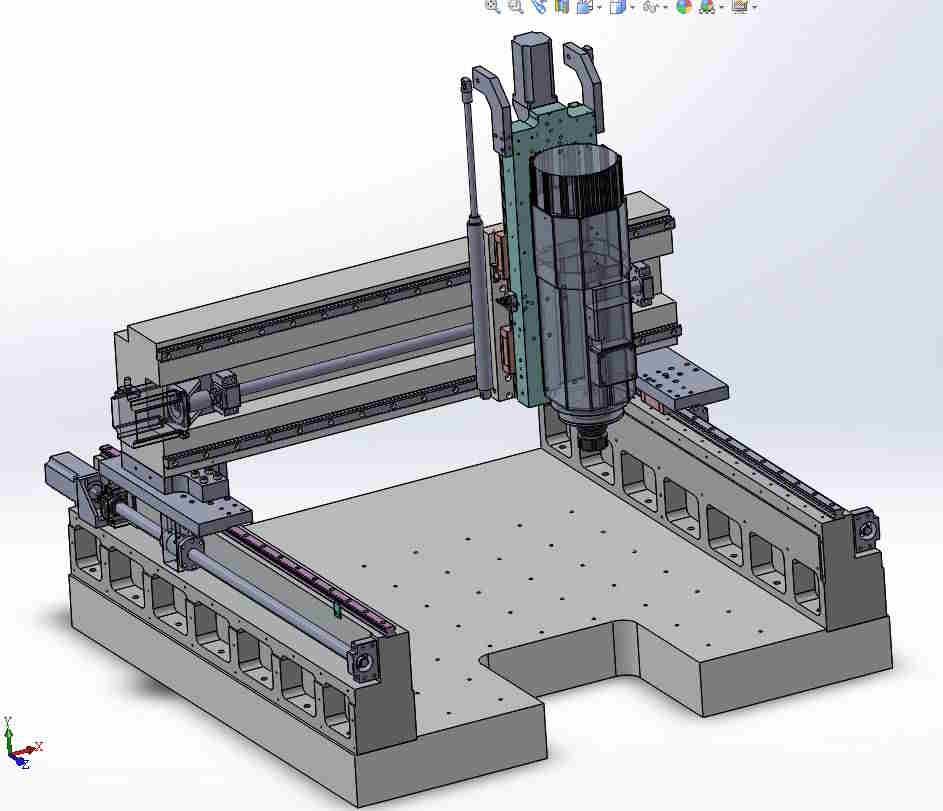

Но в этой статье речь пойдет об изготовлении ЧПУ станков для обработки стали.

Посмотрите на картинку выше, впечатляет, не правда ли? Вот об изготовлении таких красавцев мы и будем вести речь ниже.

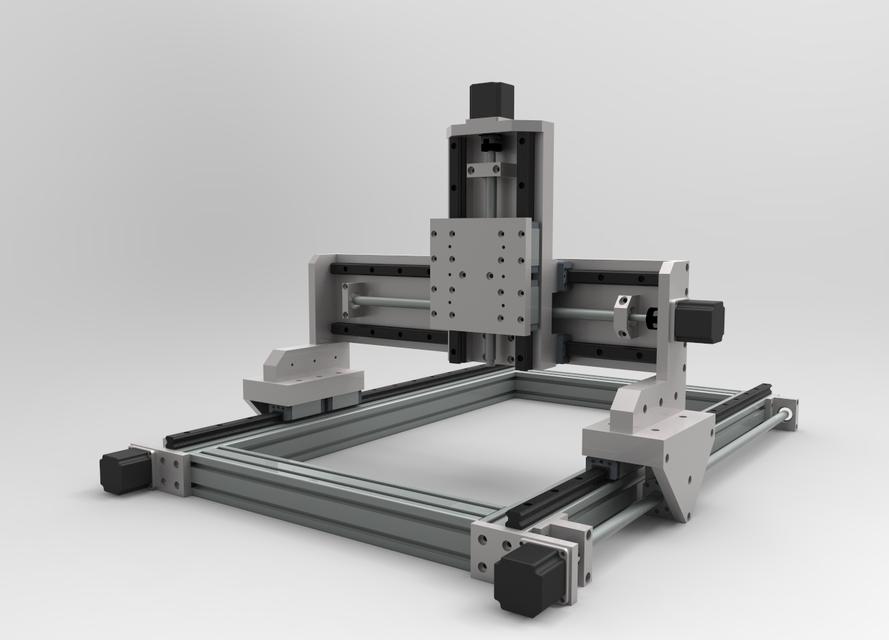

Всякое изготовление самодельных станков, как ЧПУ, так и обычных начинается с проектирования.

Программы можно использовать любые, благо сейчас есть выбор, от SketchUp до Autodesk Fusion 360 и другого ПО. Практически ко всем ним можно найти библиотеки готовых деталей и материалов. И вам не придется отрисовывать тот же профиль, рельсы или крепеж для шагового двигателя.

Многие программы 3D моделирования позволяют создать связи механизмов между собой и посмотреть — как будет работать готовое устройство.

Если кто то думает, что сделать самодельный ЧПУ фрезер для обработки металла — это бюджетное решение, то стоит вас разочаровать! Да, тяжелый фрезер выйдет дешевле, чем его продающаяся в магазине версия, но, все равно придется вложиться финансами и не мало, так как при изготовлении используются массивные заготовки из стали.

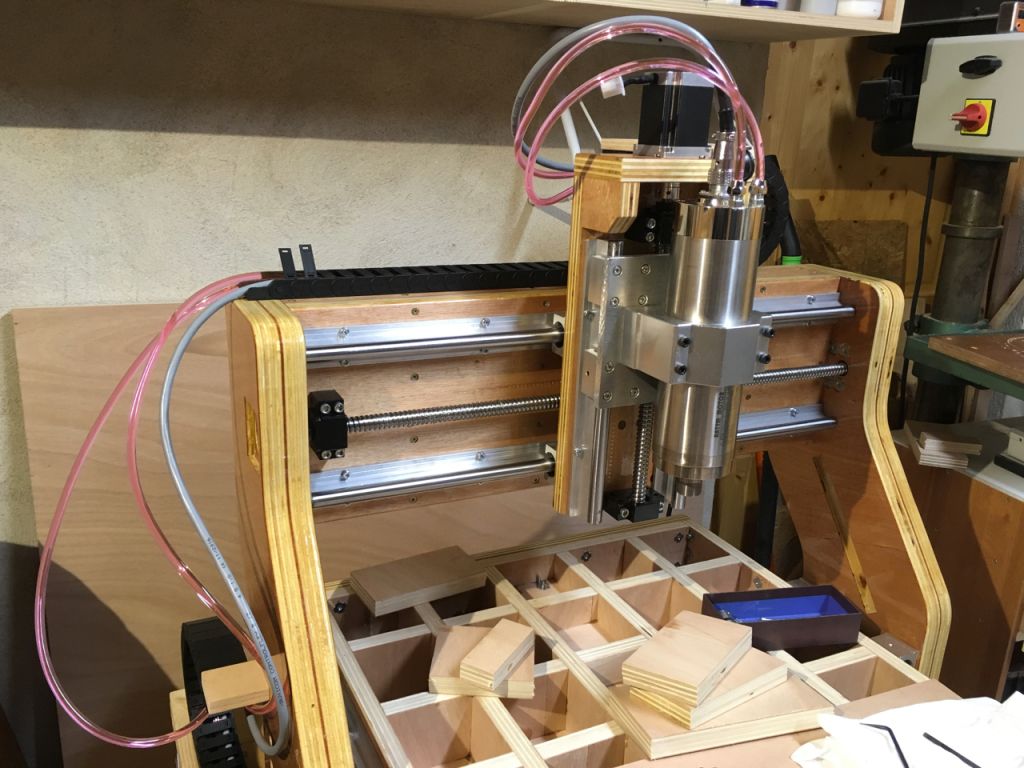

Тяжесть — это хорошо, тяжесть — это надежно! (с) Именно так! Для станкостроения массивность деталей имеет решающее значение, а все потому, что чем массивнее деталь и толще металл в заготовке, тем меньше будет влияние изгибающей нагрузки передающейся от фрезы при работе станка.

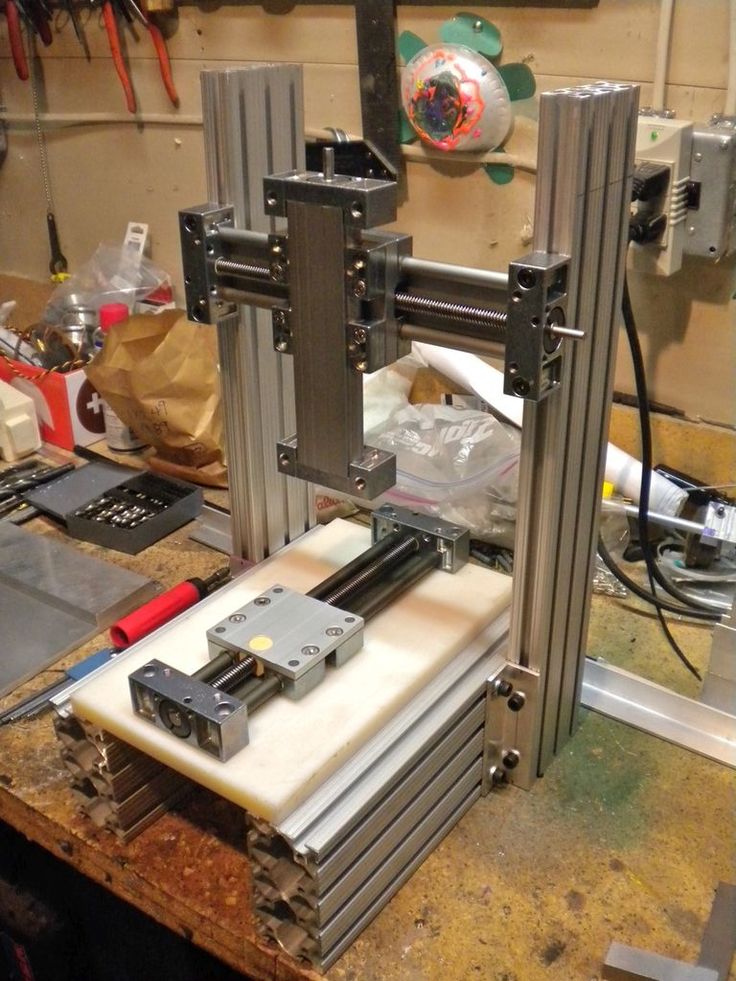

Рама самодельного фрезера изготавливается из профильной трубы, оцените размеры профтрубы — такие используются при строительстве многоэтажных домов!

Соединение заготовок рамы производится с помощью сварки. Если решите повторить — то помните, сначала прихватываем со всех сторон, проверяем и павим геометрию, а уже затем провариваем.

Это делается таким образом потому, что, если начать проваритваь сразу, то шты будут изгибать конструкцию, геометрия & quot;поплывет» и на восстановление параллельности и перпендикулярности уйдет много времени и сил. А в некоторых случаях и вовсе — проще выбросить поведенную сварочными швами конструкцию и сделать заново.

Сваривать основание лучше полуавтоматом, но можно и обычной электродной сваркой.

Когда основание готово, можно заняться изготовлением осей. На мощную пластину наносится разметка отверстий, засверливается, нарезается резьба и устанавливаются рельсовые направляющие.

Стоит отметить, плоские рельсовые направляющие наиболее предпочтительны для изготовления мощного ЧПУ фрезера, так как они меньше подвержены деформации во время работы.

При установке необходимо добиться параллельности направляющих, иначе при движении осей они будут подклинивать, а это грозит быстрым износом и искажениями в готовых деталях обрабатываемых на станке.

Проще всего проверять параллельность с помощью часового индикатора — катаем его по одной оси и подправляем вторую ось добиваясь четкого нуля на индикаторе при движении по всему ходу оси.

Как я уже писал выше — тяжесть это хорошо! Но для сборки придется воспользоваться лебедкой или закрепленным на стреле блоком уменьшающим усилие по подъему тяжести.

Электронику управления ЧПУ станком лучше всего собрать на небольшом самодельном щитке. Можно использовать и готовый из магазина, но в самодельном тоже нет ничего сложного — кусок фанеры и динрейки.

Преимущество щитка в том, что все провода будут аккуратно распределены между собой, не создавая хаоса в виде спагетти. если возникнет какая либо проблема с электроникой ее легко будет локализовать.

Где разместить ПК для управления самодельным фрезером по металлу — вопрос удобства. Как вариант — можно сделать небольшую передвижную стойку с монитором, полочкой под мышку и клавиатуру и тумбочкой под сам ПК.

Теперь о самом главном — шпинделе для мощного фрезерного станка по металлу.

Для того что бы хорошо и бвстро обрабатывать металл необходим мощный мотор и это не обсуждается.

Он должен и нагрузки выдерживать и мощности иметь достаточно, что бы не завязла фреза при обработке стали. Да и для уменьшения погрешностей необходимо использовать не патрон, а фрезы с конусом Морзе.

А вот крепеж шпинделя — самодельный.

Режется, варится, красится и крепится на ось Z.

Как говорится — мощному фрезеру и шпиндель мощный! Если планируются долговременные работы на фрезерном станке, то необходимо озадачится и организацией охлаждения шпинделя.

Активное охлаждение не только позволит увеличить срок службы фрезерного шпинделя, но и позволит увеличить скорость работы станка за счет его непрерывной работы.

Шпиндель закреплен, можно начинать проверку станка.

Если станок собран без косяков и вся электроника настроена, то точность его работы превзойдет самые смелые ожидания.

Посмотрите видео работы станка и его сборку.

Согласитесь, такой самодельный фрезер с ЧПУ оправдывает вложения на его сборку! Времени и материалов(причем совсем небюджетных) потребуется немало,но и результат получается достойным!

Конечно, при желании кое какие детали можно и удешевить, не все детали испытывают нагрузку, а значит и не везде нужна сталь, в иных местах можно использовать и пластик, при этом, часть деталей сложной формы можно напечатать на 3D принтере.

Этот фрезерный станок с ЧПУ сделан с использованием деталей напечатанных на 3D принтере, на его работе — точности и скорости обработки заготовок, это никак не сказывается.

Вы можете выбрать любой путь построения своего ЧПУ фрезера для гаража или мастерской — сделать полностью стального монстра или разбавить сталь пластиком.

Самодельный ЧПУ станок

Фрезерный станок по металлу с ЧПУ своими руками + Фото 10

В нынешнее время существует огромное количество приспособлений и станков, которые осуществляют фрезеровочную деятельность. Можно обрабатывать практически все металлы, которые пригодны для тех или иных работ. Можно купить новый инструмент, а можно собрать точно такой же своими руками. Но двигатель прогресса шагает вперёд. Вместе с тем, использование простого ручного станочка становится нецелесообразным. На сегодняшний день, всё технологическое оборудование оснащено числовым программным обеспечением. Ниже будет представлена информация о фрезерном оборудовании по металлу с ЧПУ.

Содержание

- 1 Общие понятия

- 1.

1 Предназначение

1 Предназначение- 1.1.1 Разновидность

- 1.1.2 Конструкция самодельного станка по металлу ЧПУ

- 1.1.3 Принцип работы

- 1.1.4 Сборка по чертежам своими руками

- 1.1.5 Наладка оборудования

- 1.2 Техника безопасности

- 1.3 Видео обзоры

- 1.

Автоматическое управление консолью с фрезой или порталом с фрезером позволяет получить самые точные детали из металла, сделать различные пазы, отверстия, обработка сложных контуров и многое другое. Как правило, под обработку попадает чёрный и цветной металл. Для обработки металлических изделий используют различные фрезы.

Совет: Для обработки металла более большой толщины следует собирать конструкцию прочнее, чтобы не допустить поломки оборудования!

Предназначение

Прямое назначение фрезеровочного оборудования — это обработка металла и изготовление различных металлических деталей и изделий. Существует огромное множество агрегатов для фрезерной обработки металла. Однако, различные модификации фрезерных установок, будь то на производстве или в домашних условиях, работают по одинаковому принципу. А также имеют очень похожие конструкции. Ниже мы рассмотрим все разновидности такого оборудования.

А также имеют очень похожие конструкции. Ниже мы рассмотрим все разновидности такого оборудования.

Разновидность

Стационарный фрезерный станок с ЧПУ

Бытовой фрезерный станок по металлу с ЧПУ

Настольный фрезерный станок с ЧПУ

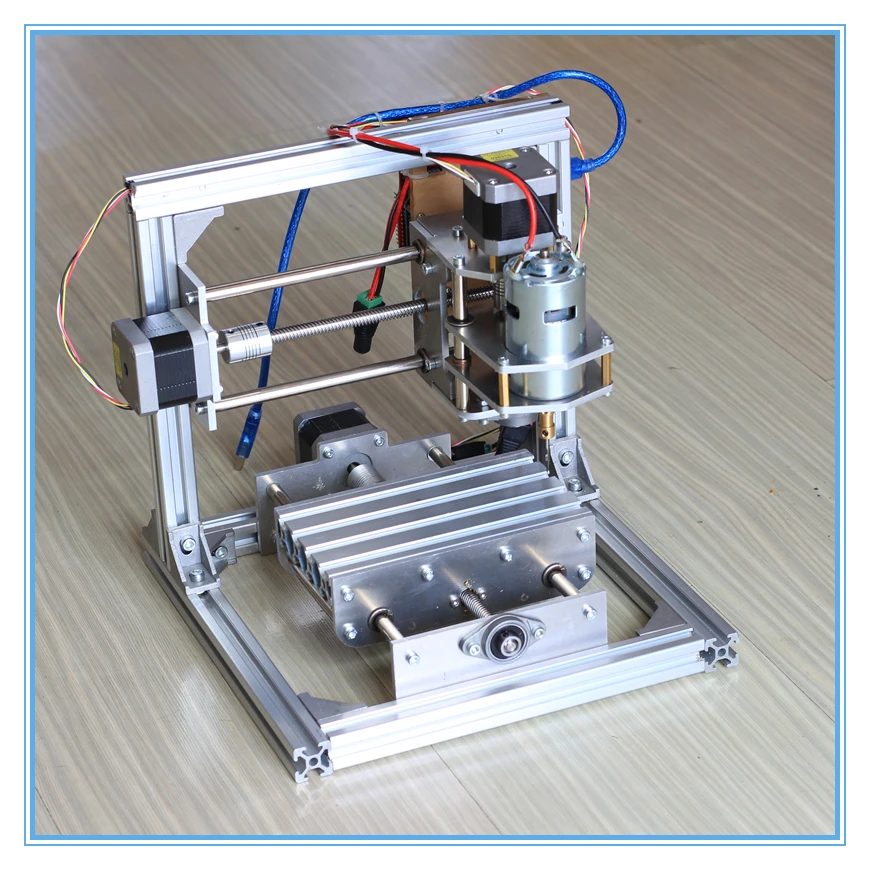

Самодельный фрезерный станок по металлу с ЧПУ

Станки по обработке металла различаются на несколько категорий:

Стационарное оборудование

Располагается на производствах и предназначено для масштабного производства. Как правило, имеют огромный вес и размеры конструкции. Такие приспособления способны обрабатывать толстый металл больших размеров.

Бытовое оборудование

В готовом виде, которые можно с лёгкостью приобрести в интернет — магазине. В основном применяются в быту, для изготовления тех или иных, необходимых изделий или деталей. Имеют небольшие размеры, что даёт возможность расположить такой инструмент в любом месте. Такие приспособления способны производить мелкие детали, для каких — либо механизмов. Для работы используется не толстый материал, чтобы добиться более точной обработки.

Для работы используется не толстый материал, чтобы добиться более точной обработки.

Настольные

Такой вид станков применяется как на производствах, так и в быту. Имеют преимущественно малые размеры и не подходят для обработки толстых материалов. В отличие от бытовых станков, на данном станочке можно обрабатывать чуть более толстый материал. Однако размеры заготовок не должны превышать размеры рабочего стола, чтобы фреза или шпиндель могли свободно передвигаться по всей площади обрабатываемой заготовки. За счёт жёсткой конструкции, есть возможность производства серийными партиями. При этом качество получаемой продукции будет замечательным.

Самодельные

прототипы бытовых и настольных, созданные из подручных средств, что существенно экономит семейный бюджет, а также установочное место. Такие приспособления способны заменить бытовые станки. Обработка металла целиком и полностью зависит от жёсткости всей конструкции. С помощью такого аппарата можно изготовить различные детали, предназначенные для механизмов, сделать отверстия в заготовке и многое другое. В домашнем пользовании такой инструмент незаменим.

В домашнем пользовании такой инструмент незаменим.

Совет: В не зависимости от выбранной модели, необходимо определиться, что вы будете делать на этом станке, какой материал будете обрабатывать. В зависимости от этого следует подумать о жёсткости конструкции!

Теперь, когда вы имеете хоть какое — нибудь представление о таком оборудовании, можно рассмотреть конструкцию и сборку самодельного фрезерного станка. Если бюджет ограничен, то достаточно подобрать подходящие элементы для вашего детища и заказать электронику для полноценной работы. Если же у вас есть компьютер, достаточно будет установить профессиональную программу для направленной работы. Эти программы существуют в свободном доступе на просторах интернета. Самые распространённые программы — это:

- Mach4

- ArtCAM

- Machine

- Kcam4

Это ещё не все программы. Их очень много.

Конструкция самодельного станка по металлу ЧПУ

Основные детали фрезерного станка по металлу с ЧПУ

Основные элементы такого станка перечислены на фото. Перечислим их:

Перечислим их:

ШВП оси Z — шарико — винтовая передача

Предназначена такая передача для конвертирования вращательных движений в возвратно — поступательные движения и в обратном направлении.

Вертикальные направляющие

Предназначены для осуществления движения портала со шпинделем по вертикали.

Поперечные направляющие

Предназначены для движения рабочего стола вправо и влево.

Продольные направляющие

Они располагаются непосредственно на станине станка и позволяют двигаться по ним рабочему столу и всей колонне.

Колонна, как правило, в этом элементе станка располагается противовес, который предназначен для компенсации веса шпиндельного узла.

Основание

Самая главная часть станочного оборудования, на котором располагается вся оснастка.

Шпиндель

Рабочая часть узла, которая, посредством закреплённой в нём фрезы, производит обработку металлических заготовок.

Рабочий стол

Это плоскость, на которой непосредственно производятся фрезеровочные работы.

Как правило, на таких станках ещё используют систему охлаждения фрезеровочного инструмента, которая предназначена для предотвращения перегрева фрезы и шпиндельного узла.

Теперь зная конструкцию основных элементов агрегата, можно рассмотреть принципы работы станочного узла.

Совет: Для экономии вашего бюджета, при создании собственноручных фрезерных, можно брать принтерные каретки.

Принцип работы

Как уже говорилось, любой фрезерный станок, оснащённый программным обеспечением, работает непосредственно по командам, посылаемым с компьютера. Всё чаще используют электронику фирмы Arduino. Специальная программа, в которой создаётся будущее изделие, с точностью и наоборот рассчитывается в специальные G — коды, в свою очередь которые распознаёт контроллер и распределяет сигналы на шаговые двигатели. ШГ (шаговые двигатели) по заданной программе перемещают шпиндель или фрезер по нескольким плоскостям, проектируя на заготовке заданную деталь посредством фрезы.

Как видно, процесс этот довольно не сложный. Главное произвести правильную сборку и установку, а также программного управления и электроники. Рассмотрим ниже процесс сборки фрезеровочного аппарата.

Совет: В процессе сборки, одним из главных процессов, за которым необходимо следить, является скольжение по направляющим. Ведь если не обеспечить плавного скольжения, что происходит при неправильной сборке, можно сломать станок при запуске или испортить все металлические заготовки.

Сборка по чертежам своими руками

Начало сборки фрезерного станка

Промежуточный этап сборки

Заключительный этап сборки

Рассмотрим схему с размерами и разберёмся, какие элементы и куда крепятся, а также как сделать самодельный станок своими руками. Кстати, полную инструкцию по сборке можно скачать бесплатно здесь. Разберём основные этапы сборки:

Начало сборки

Первым и главным этапом сборки вашего агрегата является сборка станины. Ведь именно на ней должен располагаться станок и его комплектующие элементы. К ним относится станина, направляющие и крепёжные элементы. Главное убедиться, что станина имеет довольно прочный каркас и стоит прочно на плоской поверхности.

Ведь именно на ней должен располагаться станок и его комплектующие элементы. К ним относится станина, направляющие и крепёжные элементы. Главное убедиться, что станина имеет довольно прочный каркас и стоит прочно на плоской поверхности.

Промежуточный этап сборки

В этом этапе производится установка консоли фрезера, колонны, шаговых двигателей и остальных направляющих. В данном процессе главное, чтобы скольжение по направляющим было гладким и плавным. А также, необходимо проверить работу и крепление всех механизмов. После этого можно смело переходить к следующему этапу сборки. В инструкции будет наглядно показано, какие детали, какое их количество будет необходимо для данного этапа сборки.

Заключительный этап

На данном этапе проверяется работоспособность всего фрезерного узла в целом. Скольжение по направляющим, работа шаговых двигателей и т.д. По завершении сборки важным и неотъемлемым этапом является установка электроники на станок.

Установка контроллера и программного обеспечения на компьютер

Схема контроллера представлена ниже. На ней представлена полная цепочка разветвлений от контроллера к шаговым двигателям, к компьютеру, к различным датчикам.

На ней представлена полная цепочка разветвлений от контроллера к шаговым двигателям, к компьютеру, к различным датчикам.

Схема контроллера

После того, как все вышеуказанные этапы успешно пройдены, можно приступать к первому запуску станочного оборудования и первому пропуску металлической заготовки.

Наладка оборудования

Перед первым запуском необходимо установить все необходимые драйвера и программу на компьютер или ноутбук. Конечно же, программа располагается в свободном доступе в интернете. Поэтому, когда программа установлена на ПК, следует загрузить в неё нужные эскизы для изготовления деталей или необходимых элементов (выемок, пазов, отверстий различных диаметров и многое другое). Когда всё сделано, можно загружать материал на рабочую поверхность и приступить к подбору непосредственного инструмента — фрезы, для последующей обработки металла.

Когда фреза подобрана, можно проводить первый прогон на вашем станочке.

Совет: При обработке металла, необходимо задать тонкое снятие металлического слоя, чтобы не сжечь фрезу и материал.

Когда всё выполнено, можно смело начинать работать на вашем изобретении. Однако, без соблюдения правил безопасности ни в коем случае нельзя даже притрагиваться к станку без ознакомления правил и техники безопасности.

Техника безопасности

Все правила и техники безопасности одинаковы, однако, при работе с металлом они должны быть особенным. Рассмотрим их ниже:

- При работе с металлом самым главным средством защиты является защита от металлической стружки, чтобы она случайно не попала в глаза.

- Нельзя допускать перегрева фрезерного узла, в противном случае она может разлететься и причинить серьёзный вред вашему здоровью.

- Строго настрого должна присутствовать система охлаждения фрезы.

- Вся электроника и станок должны иметь заземление.

- Дети не должны находиться в свободном доступе к станку, ведь если станок будет работать, стружка может отскочить в лицо ребёнка.

- В электрической сети должны присутствовать автоматические пакеты, чтобы предотвратить пожар при коротком замыкании.

Полный список всех правил безопасности можно найти в интернете. Задав соответствующий запрос в поисковой строке.

Видео обзоры

обзор фрезерного станка с ЧПУ по металлу

Видео обзор по сборке

Видео обзор бюджетного примера

Видео обзор изготовления изделий на станке с ЧПУ

Станок с ЧПУ для стали своими руками?

25-02-2016

#2

Привет, Люк,

.

Я вижу, тебя впечатлили видеоролики других людей, в которых они режут сталь на своих фрезерах. Итак, давайте резать дерьмо — ответ:

Если вы хотите правильно резать металл — купите или сделайте правильный металлорежущий станок.

Подробно, я записываю это для пользы других в будущем, которые будут обращаться сюда с подобными вопросами:

— с машиной, которую вы нарисовали, было бы почти невозможно. Забудьте об алюминии, все должно быть из стали, все должно быть закреплено во всех направлениях, чем толще и тяжелее, тем лучше. Вы можете использовать алюминий, но он должен быть усилен сталью.

-Шпиндель.

Есть резка, есть то, что мы называем царапаньем. Этот шпиндель НЕ предназначен для резки стали. Означает, что подшипники выйдут из строя в один момент. Эти подшипники имеют срок службы 1 год, если машина работает 8 часов в день. Так заявляет китайский производитель. И что пойдут дрова. Многие люди, в том числе и я, использовали их гораздо чаще и на таких материалах, как алюминий.Идеальным шпинделем для небольшого станка по резке металла является шпиндель BT30, оснащенный пневматическим выпуском для смены инструмента и ременным приводом от серводвигателя. Это около 2000$ из Китая. Если вы сварите и у вас есть механический цех, вы можете собрать раму. Они /Китай/ продают очень хорошую раму VMC для этой установки, но она дорогая. Это одна из причин, по которой вы не увидите на форумах много самодельных мельниц. Потому что дешевле и лучше купить и переоборудовать старую мельницу.

— необходимая мощность

Стоит отметить, что да, если у вас очень прочная установка, вы используете маленькие биты, имеете жесткий стол, надлежащее охлаждение и правильно рассчитываете скорость и подачу, вы можете обрабатывать мягкую сталь. Я не понимаю, как это произойдет, если вы не используете какое-либо программное обеспечение, такое как HSMAdvisor или Gwizard, для точного расчета того, что именно вы делаете. Оттуда вы увидите задействованные силы и силу, необходимую для этого.Я сам использую HSMAdvisor, внутри есть профиль шпинделя 3kw 18k rpm, используйте его, чтобы посмотреть, что произойдет. Я настоятельно рекомендую получить 3 кВт вместо 2,2 кВт для металла.

Имейте в виду, что в большинстве шпинделей полностью или частично используются керамические подшипники. Существуют специальные высокоскоростные шпиндели для металла, которые стоят дороже и, как говорят, с лучшими подшипниками. У меня нет информации, это реальность или китайские уловки.-конструкция станка

Так что да, если вы пойдете по этому пути, лучше починить портал. Сделайте свое исследование и посмотрите раздел сборки на форуме. Там обсуждаются машины, сделанные именно для того, о чем вы говорите.— лично я

я бы купил себе маленькую мельницу или модернизировал бы большую. На самом деле я просто заканчиваю очень прочную сборку, которая определенно может делать то, что вы хотите, но не планирую трахать мой шпиндель, режущий стальНадеюсь, это поможет

PS.

ниже фрагмент от HSMAdvisor, как вы видите, мощность шпинделя не является ограничивающим фактором. это будет жесткость. ползунки отрегулированы для стандартной жесткой машины/фрезы/

Последний раз отредактировал Боян Силявский; 25 февраля 2016 г., 05:22.

проект 1 , 2, пыльник …

Резка/фрезерование металла на станке с ЧПУ blackToe

Резка/фрезерование металла на станке с ЧПУ blackToe

Марк Готтшалк уже некоторое время занимается резкой металла на своем станке с ЧПУ blackToe длиной 8 футов. Как он это делает? Это баланс глубины за проход, скорости подачи, правильной концевой фрезы и охлаждения; однако можно резать металлы без охлаждения.

Вот в чем дело: особенно алюминий, этот металл плавится примерно при 1200 градусов по Фаренгейту, и когда вы применяете концевую фрезу, вращающуюся с высокой скоростью (например, 13000 об/мин), концевая фреза сильно нагревается и плавит алюминий во время процесс фрезерования. Алюминий – легкоплавкий металл. Сравните это со сталью, которая плавится при температуре 2100 градусов по Фаренгейту, и некоторые машинисты скажут, что мягкую сталь легче резать, чем алюминий, просто потому, что концевая фреза может фрезеровать с меньшей скоростью подачи и выкапывать материал.

Алюминий – легкоплавкий металл. Сравните это со сталью, которая плавится при температуре 2100 градусов по Фаренгейту, и некоторые машинисты скажут, что мягкую сталь легче резать, чем алюминий, просто потому, что концевая фреза может фрезеровать с меньшей скоростью подачи и выкапывать материал.

Существует множество способов контроля температуры концевой фрезы. Первый и наиболее широко используемый метод заключается в том, чтобы на концевую фрезу лить жидкость во время резки. Это специальная жидкость, которая смешивается со смазочно-охлаждающей жидкостью для обеспечения наилучшей эффективности резки. Во-вторых, на концевую фрезу можно распылять только смазочно-охлаждающую жидкость, что обычно делается вручную. Сначала Марк использовал изопропиловый спирт. В-третьих, холодный воздух может быть направлен на концевую фрезу. Марк использует этот метод, в котором используется вихревая система, которая направляет воздух температурой -50 градусов по Фаренгейту с одного конца сопла и очень горячий воздух с другого конца. Последний метод заключается в простом нахождении правильного баланса между глубиной за проход, числом оборотов шпинделя, скоростью подачи, канавкой концевой фрезы и углом наклона спирали для достижения сухого резания. Этот последний метод действительно востребован в обрабатывающей промышленности (** добавить источник **).

Последний метод заключается в простом нахождении правильного баланса между глубиной за проход, числом оборотов шпинделя, скоростью подачи, канавкой концевой фрезы и углом наклона спирали для достижения сухого резания. Этот последний метод действительно востребован в обрабатывающей промышленности (** добавить источник **).

Достичь этого баланса непросто, и последнее заявление о том, что отрасль движется в этом направлении, создает впечатление, что отрасль еще не осознала этого. На самом деле это практикуется, но не с идеальными параметрами, а найти эти идеальные параметры и есть святой Грааль резки металла.

Давайте поговорим конкретно о резке алюминия и о том, как добиться хороших результатов. Баланс: работа станка с ЧПУ с высокой скоростью подачи и очень малой глубиной прохода позволит вам поддерживать охлаждение концевой фрезы. Концевая фреза будет проходить по новому алюминию достаточно быстро, чтобы охладить концевую фрезу, но если вы задержитесь слишком долго (медленная скорость подачи и большая глубина за проход) в одном и том же месте, концевая фреза нагреется и расплавит алюминий за счет трения. Учитывая это, станки с ЧПУ всех типов могут успешно резать алюминий. Приведу аналогию: взрослый человек может выкопать яму довольно быстро и каждый раз с большим количеством земли в лопате. Ребенок тоже может копать грязь, но каждый раз только царапая поверхность. В конце концов ребенок доберется до той же глубины, что и взрослый, но на это потребуется немного больше времени. Проблема: ребенок не использует лопату максимально эффективно, потому что острый кончик лопаты затупляется быстрее, чем верхняя часть лопаты, а взрослый равномерно изнашивает всю лопату. Это касается и концевых фрез. Чем глубже вы можете пройти концевой фрезой, тем равномернее будет изнашиваться концевая фреза, что продлит срок службы концевой фрезы.

Учитывая это, станки с ЧПУ всех типов могут успешно резать алюминий. Приведу аналогию: взрослый человек может выкопать яму довольно быстро и каждый раз с большим количеством земли в лопате. Ребенок тоже может копать грязь, но каждый раз только царапая поверхность. В конце концов ребенок доберется до той же глубины, что и взрослый, но на это потребуется немного больше времени. Проблема: ребенок не использует лопату максимально эффективно, потому что острый кончик лопаты затупляется быстрее, чем верхняя часть лопаты, а взрослый равномерно изнашивает всю лопату. Это касается и концевых фрез. Чем глубже вы можете пройти концевой фрезой, тем равномернее будет изнашиваться концевая фреза, что продлит срок службы концевой фрезы.

Итак, какие параметры должны быть отправной точкой? Это важный вопрос, потому что результат может дорого обойтись. Что ж, у нас есть хороший пример от Марка Готтшалка. Помните, что он использует вихревую воздушную систему для обдува концевой фрезы воздухом с температурой -50 градусов. Он режет алюминий 6061, который представляет собой конструкционный сорт алюминия, и его толщина составляет 3/16 дюйма, но толщина не имеет значения, поскольку резка выполняется за много проходов. Чем толще материал, тем больше времени потребуется, чтобы получить до последнего прохода. Он использует фрезерный станок Porter Cable со скоростью 13 000 об/мин. Скорость подачи (скорость, с которой концевая фреза перемещается в разрезе) устанавливается в пределах от 12 до 17 дюймов в минуту (дюймов в минуту). Чем медленнее, алюминий будет начала плавления.Глубина за проход является критическим параметром и должна быть тщательно выбрана.Onsrud, крупный производитель концевых фрез, рекомендует, чтобы глубина за проход составляла 1/2 диаметра режущего конца концевой фрезы. Для концевой фрезы 1/8 дюйма это будет около 0,0625 дюйма, но Марк предпочитает 0,03 дюйма (около 1/4 диаметра) для своих резов, так как это оставляет хорошую отделку.

Он режет алюминий 6061, который представляет собой конструкционный сорт алюминия, и его толщина составляет 3/16 дюйма, но толщина не имеет значения, поскольку резка выполняется за много проходов. Чем толще материал, тем больше времени потребуется, чтобы получить до последнего прохода. Он использует фрезерный станок Porter Cable со скоростью 13 000 об/мин. Скорость подачи (скорость, с которой концевая фреза перемещается в разрезе) устанавливается в пределах от 12 до 17 дюймов в минуту (дюймов в минуту). Чем медленнее, алюминий будет начала плавления.Глубина за проход является критическим параметром и должна быть тщательно выбрана.Onsrud, крупный производитель концевых фрез, рекомендует, чтобы глубина за проход составляла 1/2 диаметра режущего конца концевой фрезы. Для концевой фрезы 1/8 дюйма это будет около 0,0625 дюйма, но Марк предпочитает 0,03 дюйма (около 1/4 диаметра) для своих резов, так как это оставляет хорошую отделку.

В случае концевых фрез врезание, как правило, является наиболее вредным для концевой фрезы, поэтому следует использовать выдавливание (вытягивание концевой фрезы на определенную глубину) или медленное врезание. Марк устанавливает скорость погружения для алюминия на 6 дюймов в минуту. Если требуется глубокое врезание материала, может быть лучше разметить отверстия концевой фрезой с небольшим врезанием и закончить ее на сверлильном станке, или выполнить сверлильные части работы с помощью сверлильного станка (концевая фреза). с заостренным кончиком). Для погружения в начало профиля лучше всего врезаться в материал (когда концевая фреза совершает горизонтальное движение, а ось Z движется вниз или погружается).

Марк устанавливает скорость погружения для алюминия на 6 дюймов в минуту. Если требуется глубокое врезание материала, может быть лучше разметить отверстия концевой фрезой с небольшим врезанием и закончить ее на сверлильном станке, или выполнить сверлильные части работы с помощью сверлильного станка (концевая фреза). с заостренным кончиком). Для погружения в начало профиля лучше всего врезаться в материал (когда концевая фреза совершает горизонтальное движение, а ось Z движется вниз или погружается).

При резке металла вибрация становится проблемой, которую необходимо решать. Марк использует шурупы для гипсокартона, чтобы прикрепить алюминий к спойлеру. Какой бы метод зажима или крепления ни использовался, убедитесь, что он вообще не двигается и что источник зажима (винты, зажим) находится как можно ближе к резанию.

Последние слова Марка: Получилась отличная машина. Это позволило мне делать вещи, которые я бы никогда не смог сделать, не разорившись на банк. Я люблю работать с ним.

1 Предназначение

1 Предназначение

Я вижу, тебя впечатлили видеоролики других людей, в которых они режут сталь на своих фрезерах. Итак, давайте резать дерьмо — ответ:

Я вижу, тебя впечатлили видеоролики других людей, в которых они режут сталь на своих фрезерах. Итак, давайте резать дерьмо — ответ:

ниже фрагмент от HSMAdvisor, как вы видите, мощность шпинделя не является ограничивающим фактором. это будет жесткость. ползунки отрегулированы для стандартной жесткой машины/фрезы/

ниже фрагмент от HSMAdvisor, как вы видите, мощность шпинделя не является ограничивающим фактором. это будет жесткость. ползунки отрегулированы для стандартной жесткой машины/фрезы/