Содержание

Отпуск (металлов) | это… Что такое Отпуск (металлов)?

ТолкованиеПеревод

- Отпуск (металлов)

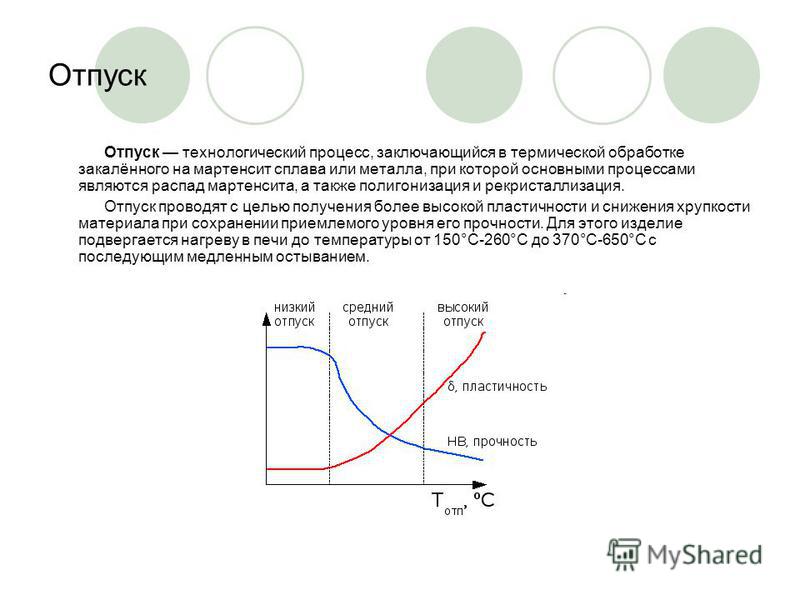

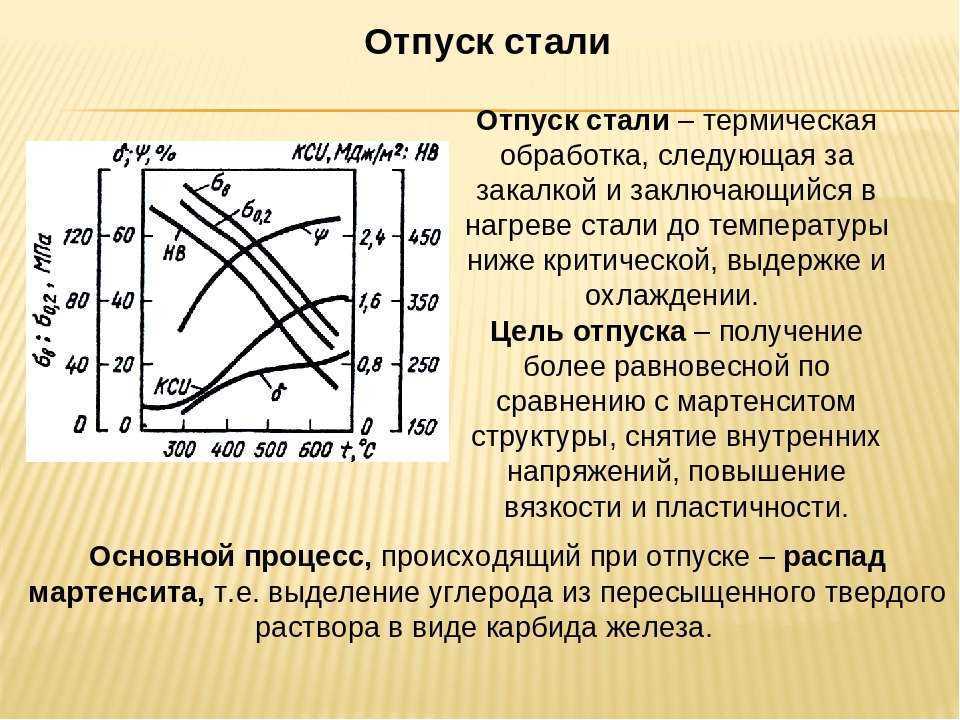

- Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении. Термин «О.» применяют главным образом к сталям. Процессы распада зафиксированного закалкой состояния других сплавов чаще называют старением (см. Старение металлов). Основное назначение О.≈ достижение необходимых свойств стали, в особенности оптимального сочетания прочности, пластичности и ударной вязкости. С повышением температуры свойства стали изменяются постепенно, однако наблюдаются сравнительно узкие интервалы температур резкого их изменения. В соответствии с этими интервалами различают первое (100≈150° С), второе (250≈300° С) и третье (325≈400° С) превращения.

При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.

При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.═ Большую роль в выяснении сущности процессов О. сыграли рентгеноструктурные исследования Г. В. Курдюмова, показавшие, что первое и третье превращения связаны с распадом мартенсита, а второе ≈ остаточного аустенита. Распад мартенсита в процессе О. при 100≈150° С имеет двухфазный характер; наряду с твёрдым раствором исходной концентрации появляется раствор, содержащий 0,25≈0,3% углерода. При О. в интервале температур до 200≈300° С из твёрдого раствора выделяется низкотемпературный карбид железа, а при более высоких температурах ≈ цементит. Традиционная классификация превращений при О. имеет относительную ценность. В низкоуглеродистых сталях (до 0,2% углерода) отсутствует первое превращение. Легирование Cr, Mo, W, V, Со, Si сдвигает второе превращение при О. к более высоким температурам. В сталях, легированных Mo, W, V, при О. в интервале температур 450≈550° С наблюдается выделение частиц карбидов этих элементов в дисперсной форме, что вызывает так называемое вторичное твердение.

В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.

В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.═ Процессы, происходящие в закалённой стали при вылёживании и нагреве, на основании современных экспериментальных данных представляются следующим образом: перераспределение атомов углерода в мартенсите ≈ сток некоторой части атомов углерода к дислокациям и к границам мартенситных кристаллов, перемещения их в порах кристаллической решётки; распад мартенсита с образованием выделений той или иной карбидной фазы в зависимости от температуры О., легирования, реальной структуры кристаллов мартенсита; релаксация внутренних микронапряжений в результате микропластической деформации; превращения остаточного аустенита в зависимости от легирования и температурного интервала ≈ бейнитное и перлитное; превращение остаточного аустенита при охлаждении после О. (вторичная закалка).

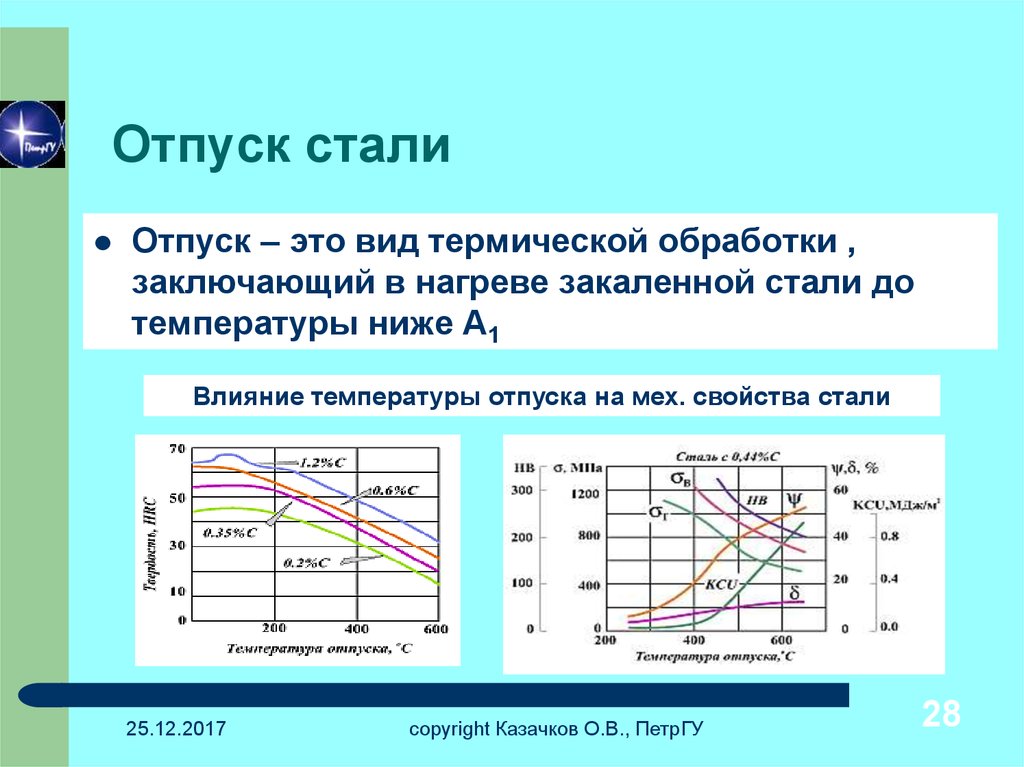

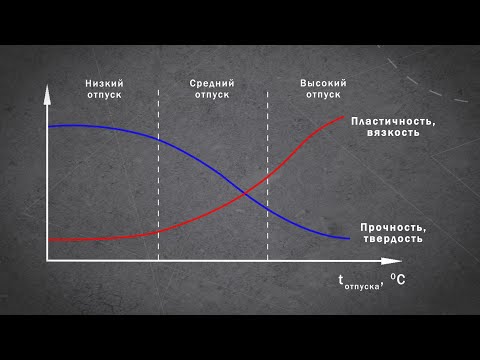

═ С повышением температуры О. твёрдость и прочность понижаются, пластичность и ударная вязкость повышаются; понижается критическая температура хладноломкости (Ткр).

При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.

При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.═ Лит.: Курдюмов Г. В., Явления закалки и отпуска стали, М., 1960; его же, О кристаллической структуре закаленной стали, в сборнике: Проблемы металловедения и физики металлов, сб. 9, М., 1968; Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960.

═ Р.

И. Энтин.

И. Энтин.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

Поможем написать курсовую

- Отпуск (ежегодное время отдыха)

- Отпуск (по беременности и родам)

Полезное

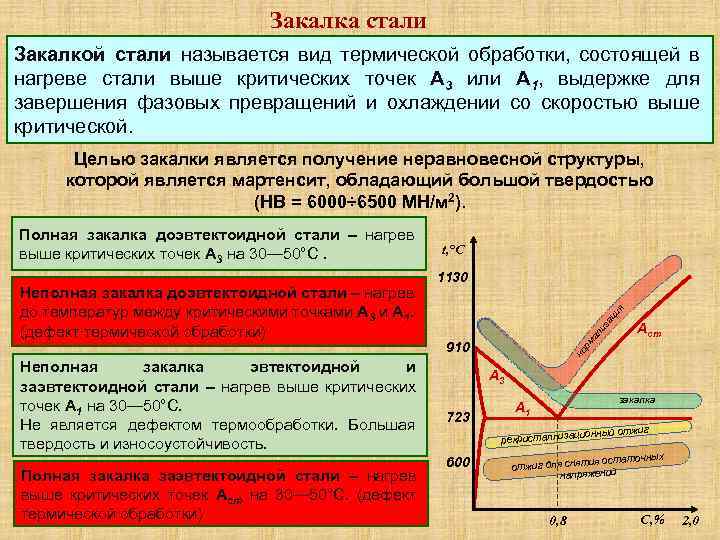

Цель отпуска стали. Виды и параметры проведения процесса

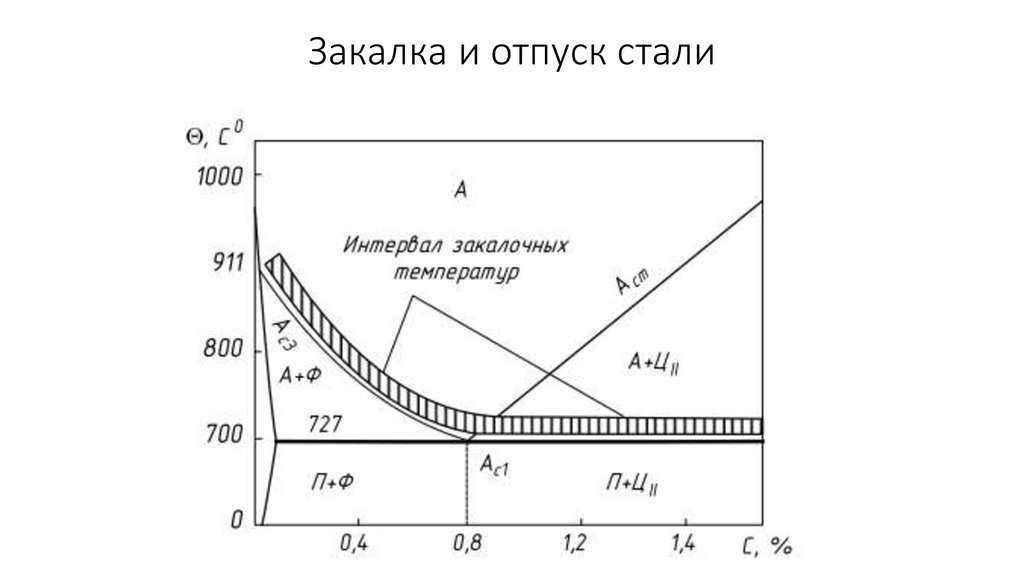

Отпуск представляет собой процесс термообработки закаленной стали, предусматривающий ее нагрев. При этом температура должна быть меньше ее значения в критической точке Ac1. Проведение данной операции преследует цель получения требуемой совокупности механических качеств и формирования у металла равновесной структуры. В ходе процедуры отпуска завершаются фазовые трансформации в мартенсите, а микроструктура обретает очень устойчивое состояние.

Что это такое

Термическая технология отпуска используется для деталей, подвергшихся закалке. Необходимость в ее проведении обусловлена возникновением в металле изготовления внутренних напряжений в ходе его закаливания. По этой причине он обретает хрупкость и становится неспособным выдерживать серьезные внешние нагрузки.

По этой причине он обретает хрупкость и становится неспособным выдерживать серьезные внешние нагрузки.

Устранение этих последствий осуществляется выполнением таких действий:

-

разогрев изделий в печах. Температура (обозначение Т) может принимать значения из широкого диапазона: + 100 °C≤Т≤ +650 °C; -

выдерживание на протяжении требуемого временного интервала – от пятнадцати минут до нескольких часов; -

медленное постепенное охлаждение.

В результате такой последовательности мероприятий выделится излишний углерод (элемент С), структура сплава перестроится и станет более упорядоченной, а кристаллическое строение избавится от дефектов. Прошедшие обработку материалы обретут пластичность. Кроме того, снизится их хрупкость, а прочность сохранится на достаточном уровне.

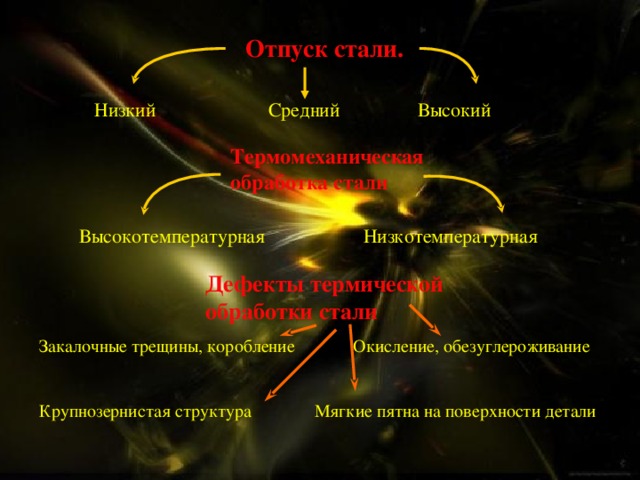

Разновидности

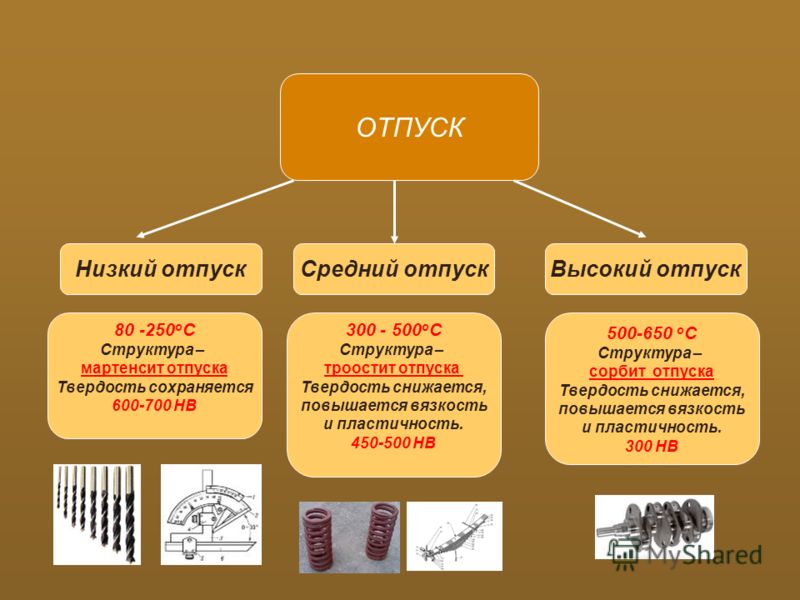

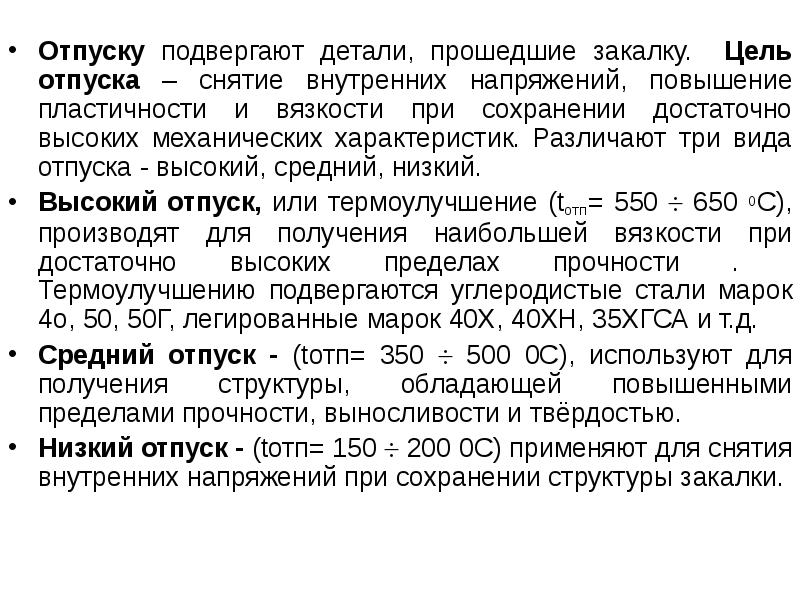

Самой главой характеристикой процедуры отпуска является температура, при которой она выполняется. По этому показателю данная термообработка подразделяется на три вида. Рассмотрим их несколько подробнее.

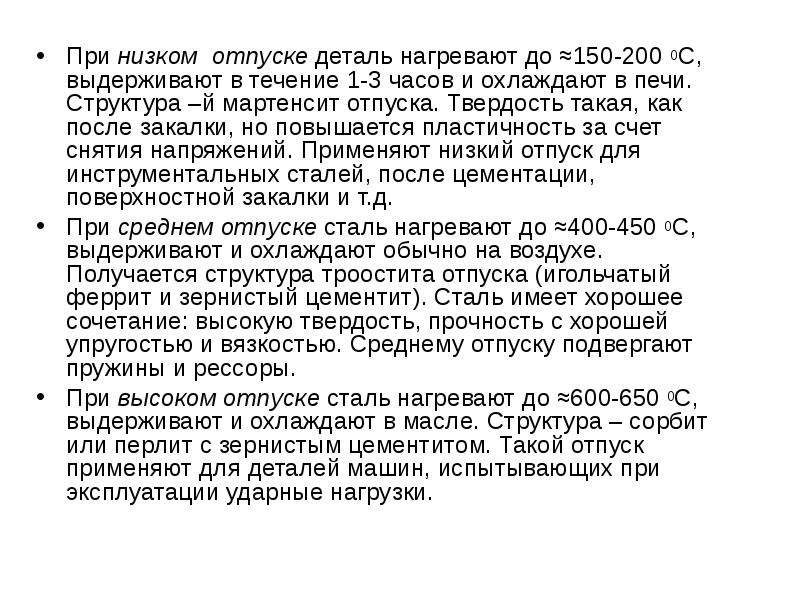

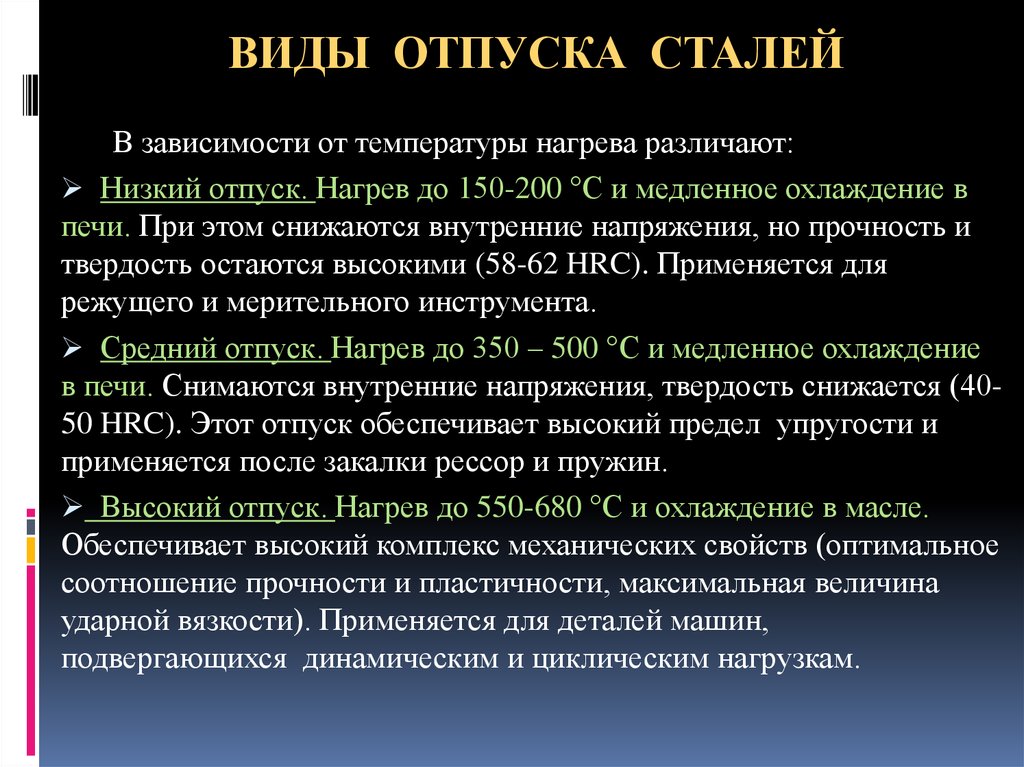

Низкий отпуск

Термическая обработка данного вида предусматривает разогрев детали до температуры, изменяющейся в пределах + 100 °C≤Т≤ +250 °C. Продолжительность техпроцесса обычно вписывается во временной интервал от одного до трех часов. Точное значение данного параметра определяется габаритами заготовки и ее типом. В ходе низкого отпуска наблюдается явление диффузии микрочастиц углеродсодержащих компонентов, не сопровождающееся рекристаллизацией, а также полигонизацией молекулярной решетки. Благодаря этому улучшается ряд свойств материала:

-

степень химической инертности; -

показатель твердости; -

повышается уровень пластичности; -

возрастают прочностные характеристики.

Низкий отпуск причисляется к категории универсальных технологий. Однако в большинстве случаев он используется для изделий, в качестве сырья для изготовления которых применялись стали высокоуглеродистые и содержащие легирующие добавки (например, режущие инструменты в виде ножей, кухонная посуда и т.д.).

Основное требование к низкому отпуску формулируется следующим образом: нужно исключить возможность разогрева металла выше отметки +250 °C. Иначе он попадет в пределы действия островка хрупкости I рода, из-за чего деталь может необратимо прийти в негодность.

Средний отпуск

Этот метод термообработки выполняется путем разогрева металла и его выдержки с поддержанием температуры в диапазоне + 300 °C≤Т≤ +450 °C обычно на протяжении не менее 2-х и не более 4-х часов. Охлаждение происходит на открытом пространстве в условиях естественной окружающей среды. При этом такие вышеупомянутые процессы, как

не проявляются в ходе активной диффузии частиц элемента углерод (С).

Главная цель термообработки рассматриваемого вида – придание деталям требуемых показателей упругости, релаксационной устойчивости, вязкости не в ущерб высоким прочностным свойствам. Сплавам, полученным способом среднего отпуска, характерна трооститная структура и им присуща твердость, устанавливаемая по методике Роквелла, на уровне от 45НRС до 50НRС.

Данный метод термообработки актуален, преимущественно, для элементов конструкций и метизов, при производстве которых использовались стали рессорно-пружинного типа. (например, 65C2BA. 70C3A). В число таких изделий входят: гнутые стальные полосы, соединенные воедино скобами – рессоры; ковочные одно- и многоручьевые штампы; упругие элементы в виде спирали – пружины; пилы, предназначенные для работы с деревом и т.д. К ним выдвигается такое основное требование: устойчивость к воздействию переменных динамических нагрузок.

Высокий отпуск

Термообработка этого типа предусматривает разогрев деталей до температуры, принимающей значения из диапазона + 500 °C≤Т≤ +680 °C. Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов.

В результате:

-

внутреннее напряжение, имеющее место в металле, снижается на 95 процентов; -

повышается показатель ударной вязкости; -

возрастает уровень пластичности материала.

Но все это происходит на фоне снижения прочностных характеристик сплава. Его структура становится сорбитоподобной. То есть обработанный металл в этом случае представляет собою смесь цементита с ферритом, обладающими зернистым строением. При нагревании до температуры, колеблющейся в районе +680 °C, структура сплава будет отличаться преобладанием зернистого перлита.

Термообработка высоким отпуском используется для изделий, подвергающихся во время работы воздействию повышенных импульсных нагрузок. Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы.

Отпуск сталей легированных. Особенности

Производятся стали данного типа путем введения в железо-углеродный сплав некоторых легирующих добавок, включающих такие элементы, как вольфрам (W), ванадий (V) и хром (Сr). За счет этого совокупность его физико-химических характеристик претерпевает значительные изменения. Именно легирующие компоненты при определенных температурных режимах процессов разогрева и охлаждения становятся центрами кристаллизации. Поэтому выбор условий термообработки требует особо тщательного подхода.

Все главные свойства сталей с легирующими добавками – физико-химические характеристики, фазовые, в том числе равновесные состояния, строение – являются параметрами производными от температуры разогрева. Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава.

Островки хрупкости

Рассматриваемая термообработка требует тщательного соблюдения требований, касающихся температурного режима на протяжении всего цикла. Причина – возможность появления т.н. отпускной хрупкости.

Происходит это явление, когда температура обрабатываемой детали начинает принимать значения из определенных диапазонов числовых значений. Именно эти диапазоны получили название «островки хрупкости». Сопровождается данное явление структурными изменениями (могут быть как обратимыми, так необратимыми) в конструкционных сплавах и сталях с легирующими добавками, вызывающими ухудшение их характеристик. Проявляется это в:

Проявляется это в:

-

неравномерном протекании процесса диффузии частиц углеродсодержащих компонентов; -

нарушении кристаллического строения металла; -

возрастании хрупкости сплава до критического уровня.

Отпускную хрупкость принято подразделять на два рода. Принадлежность этой характеристики к одному из них определяет температурный диапазон, а также факторы, связанные с произошедшими в структуре материала нарушениями.

Хрупкость первого рода

Наблюдается такая хрупкость чаще всего, когда температура детали находится в пределах + 250°C≤Т≤ +400 °C. Проявляется она, практически у всех углеродистых конструкционных сплавов и является необратимой. В случае перехода металла в это состояние он теряет пригодность к эксплуатации и обычно отправляется на переплавку. Не допустить появление хрупкости I-го рода можно. Для этого нужно нагревать деталь так, чтобы ее температура была вне пределов диапазона, в котором находится «островок отпускной хрупкости».

Для этого нужно нагревать деталь так, чтобы ее температура была вне пределов диапазона, в котором находится «островок отпускной хрупкости».

Хрупкость второго рода (обратимая)

Появляется хрупкость второго рода, как правило, при разогреве изделия до температуры в диапазоне + 500°C≤Т≤ +550 °C. Причина ее возникновения кроется в излишне медленном остывании обработанной детали. Но хрупкость II-го рода поддается исправлению. Для этого проводится дополнительная термообработка, включающая следующие этапы:

-

изделие повторно подвергается разогреву до отметки не ниже 500°C; -

деталь помещается в среду, изменяющую свое агрегатное состояние – масляную, где ей обеспечивается ускоренное охлаждение.

Имеется еще один вариант решения проблемы: в сплав вносятся такие элементы, как вольфрам либо молибден. Количество первого должно составлять где-то 1% от общего веса сплава, а второго – не меньше 0,3% и не больше 0,4%.

Ну а самый надежный способ ухода от необходимости решать эту проблему – нагревать изделие так, чтобы его температура не принимала значение в диапазоне «островка отпускной хрупкости второго рода».

Особенности термообработки инструментальных сталей

Все вышеперечисленные методы отпуска сплавов подходят для термообработки стальной продукции с содержанием элемента углерод, не превышающим 0,7%. Для инструментальной стали (в ней углерод присутствует в большем количестве) применяются иные технологии. Коротко рассмотрим лишь основные.

Сплавы быстрорежущие инструментальные

Подвергать такие сплавы отпуску не рекомендуется по причине наличия в их составе ванадия, кобальта (Со), молибдена, вольфрама. При нагреве физико-химические характеристики этих элементов изменений не претерпевают, поскольку они весьма устойчивы к воздействию повышенных температур. Заменить отпуск можно многоступенчатой закалкой, предусматривающей разогрев:

-

первичный – до температуры Т=800°C; -

вторичный – до Т=1050°C; -

финишный – до температуры Т=1200°C;

с последующим ускоренным охлаждением в масляной рабочей среде.

Сплавы инструментальные обычные

Термообработка сплавов данного типа – процесс двухэтапный:

-

закалка в соляных расплавах. Проводится при температуре + 450°C≤Т≤ +500 °C; -

двойной отпуск длительностью, не превышающей один час, при температуре +550°C≤Т≤ +600 °C.

Следует учесть один важный момент, касающийся отпускной способности II-го рода: при разогреве инструментальных сталей она исключается.

Отпуск стали в бытовых условиях

Домашние мастера подвергают термообработке чаще всего детали транспортных средств, а также кухонную утварь – металлические кружки, вилки и ножи. Но у бытовой металлургии имеется немало ограничений. И рядовой обыватель может их просто не знать. Назовем лишь некоторые проблемы, заняться решением которых ему, скорей всего придется.

-

В обычных домашних печах разогреть сплав до требуемой высокой температуры просто невозможно. Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

-

Проведение термообработки предполагает работу в защитной среде в виде селитры – аммонийной, калийной и т.д., щелочных соединений или масел. Однако каждому веществу присущи индивидуальные температурные отличия. За примерами далеко ходить не надо. Так, составы, в основе которых находится селитра, в ходе разогрева до высоких (критичных) температур могут взорваться. Это негативно отразится на здоровье домашнего мастера. -

Отпуск без задействования защитной среды отрицательно скажется на качественных характеристиках самого металла. Причина – без нее материал будет остывать ускоренными темпами. Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

-

Также принимать во внимание следует температурную хрупкость I-го рода (+250°C≤Т≤ +400 °C). Неправильный температурный режим серьезно повлияет на качество металла, вплоть до его необратимого разрушения.

Заключение

В металлургии применяется технологический процесс, получивший название двойной отпуск. Цель его проведения – увеличение степени вязкости обрабатываемой детали без снижения показателя твердости. Он включает два отпуска, которые так и называются: «первый» и «второй». Отличаются эти два процесса не только последовательностью выполнения, но и температурой разогрева обрабатываемого изделия. Во втором отпуске углеродистых сплавов она ниже по сравнению с первым на 20-40 градусов, а при термообработке сталей инструментальных – на 50 градусов.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

В чем разница: отпуск или отжиг?

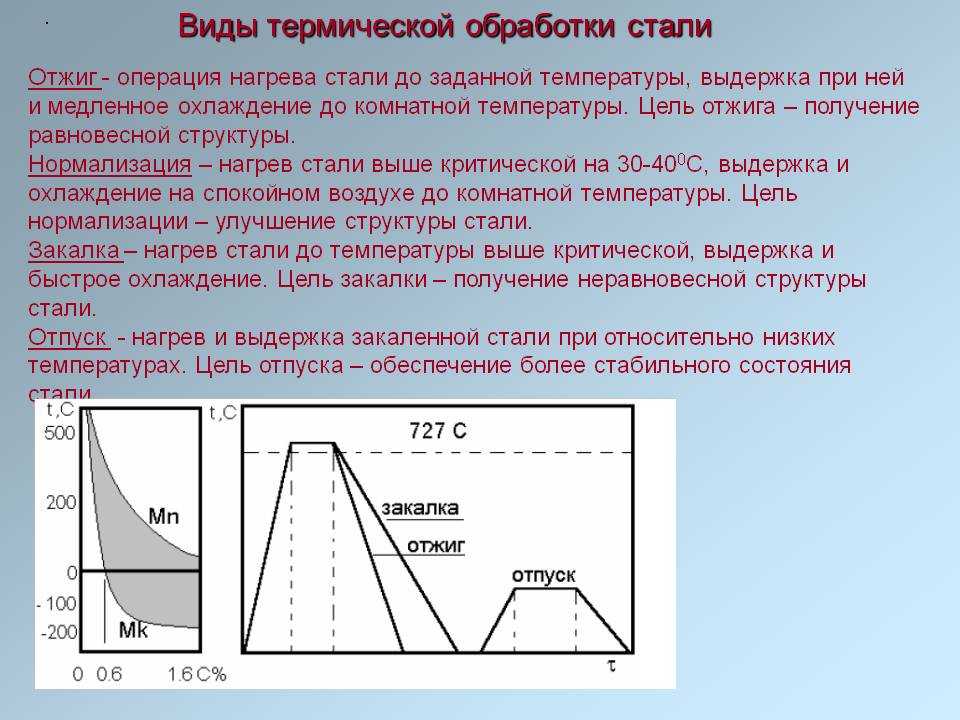

Закалка и отжиг являются методами термической обработки металла. Целью термической обработки является преднамеренное изменение физических (и химических) свойств металла, чтобы подготовить его к производству. Термическая обработка может повлиять на многие свойства металлического изделия, включая прочность, твердость, формуемость, пластичность, ковкость и обрабатываемость.

Как правило, на термическую обработку металла влияют три переменные:

- Температура, до которой производители нагревают

- Как долго он остается при этой температуре

- Способ или скорость охлаждения

В зависимости от типа металла, который проходит эту термическую обработку, и того, что ищет клиент, эти переменные будут различаться. Но эффективная термообработка требует точного контроля над всеми тремя факторами.

Хотя существует множество методов термообработки металла, сегодня мы рассмотрим только два из них: отжиг и отпуск.

Процесс отжига

Как работает отжиг?

В процессе отжига производители нагревают материал до идеальной температуры, а затем выдерживают его при этой температуре в течение определенного времени. Скорость охлаждения при отжиге также имеет тенденцию быть чрезвычайно низкой. Скажем, вы готовили что-то в духовке, и время ушло. Если бы вместо того, чтобы удалять его, вы позволили ему остыть внутри печи, это было бы похоже на предпосылку для отжига.

Основная причина, по которой производители отжигают материал, заключается в снижении его твердости для более плавного процесса обработки. Кроме того, производители могут потребовать, чтобы металл имел более высокий показатель электропроводности, что также может быть достигнуто путем отжига.

Три этапа отжига

Процесс отжига включает три отдельных этапа:

- Восстановление

- Перекристаллизация

- Рост зерна

Давайте подробнее рассмотрим, что происходит на каждом этапе.

Этап отжига 1: восстановление

Первым этапом процесса отжига является восстановление. Во время восстановления производители полностью нагревают металл. Чаще всего для этого типа обработки металла используют печь. Это может быть газовая, электрическая или индукционная печь, но цель этапа восстановления — нагреть металл до температуры, при которой металл может расслабиться и стать ковким.

Стадия отжига 2: рекристаллизация

Различия между отпуском и отжигом стали начинаются на этом этапе процесса. Во время перекристаллизации производители снова нагревают до критической температуры. Целью является температура, превышающая температуру рекристаллизации металла, но не превышающая температуру его плавления.

Когда материал удерживается в этой зоне наилучшего восприятия, во внутренней структуре металла начинают развиваться новые зерна без образования ранее существовавших напряжений.

Стадия отжига 3: рост зерна

Третий этап процесса отжига — рост зерна. На этом заключительном этапе зерна второго этапа могут полностью развиться. Контролируя процесс охлаждения и поддерживая определенную скорость, рост зерна дает более пластичный и менее твердый материал.

На этом заключительном этапе зерна второго этапа могут полностью развиться. Контролируя процесс охлаждения и поддерживая определенную скорость, рост зерна дает более пластичный и менее твердый материал.

Процесс закалки

Как работает закалка?

Отпуск — это термическая обработка, повышающая ударную вязкость твердых и хрупких сталей, чтобы они могли выдерживать обработку. Для отпуска требуется, чтобы металл достиг температуры ниже так называемой нижней критической температуры — в зависимости от сплава эта температура может варьироваться от 400 до 1300°F.

Как только сталь достигает нижней критической температуры, производитель поддерживает ее на этом уровне в течение заданного периода времени. Тип стали определяет, какова критическая температура и как долго они должны поддерживать материал при этой температуре.

Другие переменные, влияющие на отпуск, включают продолжительность времени, в течение которого металл остается при критической температуре, а также скорость охлаждения. Оба эти фактора влияют на механические свойства материала.

Оба эти фактора влияют на механические свойства материала.

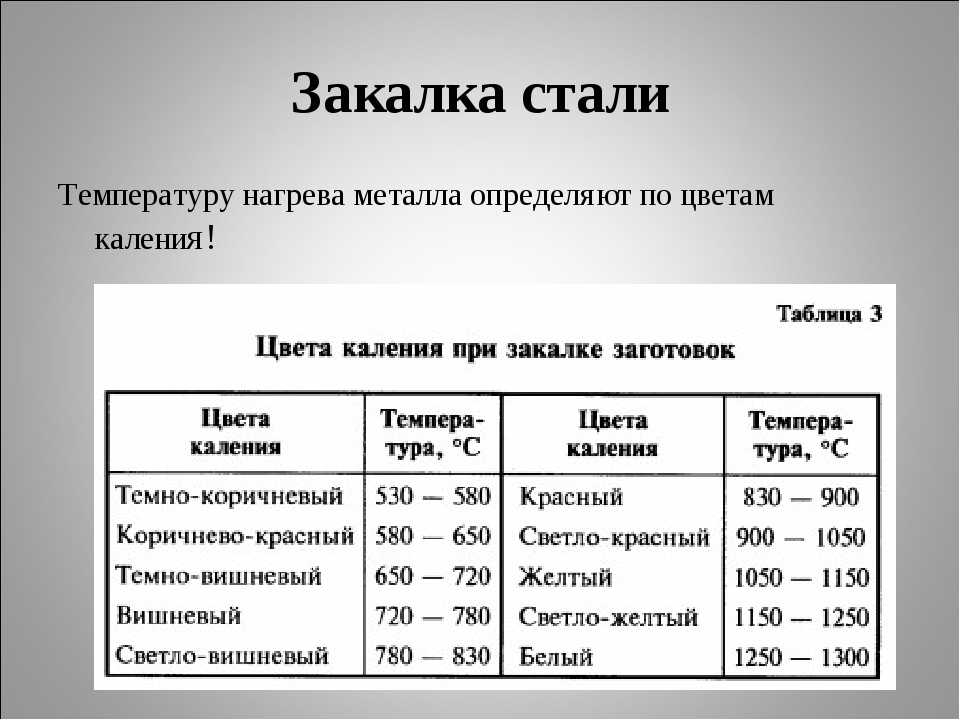

Визуальное влияние отпуска на сталь по сравнению с отжигом

Также известно, что отпуск влияет на цвета, появляющиеся на поверхности стали, в отличие от процесса отжига, который имеет незначительный визуальный эффект. Эти цвета, которые могут варьироваться от светло-желтого до оттенков синего, указывают на окончательные свойства стали. Например, наши закаленные пружинные стали – 1075 и 109.5 — оба синие, но из-за явных различий в контакте с углеродом их оттенок синего и другие физические свойства различаются. Подробное сравнение можно посмотреть здесь.

Темы:

Информация о металле | Отожженная пружинная сталь | Закаленная пружинная сталь | Информация для металлургической промышленности

Закалка стали | Процесс закалки стали

Современное промышленное оборудование и производственные процессы требуют разнообразных прецизионных материалов для достижения максимальной эффективности. Независимо от того, производите ли вы промышленные резервуары для хранения или хотите восстановить зубчатые колеса из прочной стали, наша команда может помочь. Узнайте, почему обработка специальной стали является вашим главным ресурсом для закалочная сталь .

Независимо от того, производите ли вы промышленные резервуары для хранения или хотите восстановить зубчатые колеса из прочной стали, наша команда может помочь. Узнайте, почему обработка специальной стали является вашим главным ресурсом для закалочная сталь .

Процесс отпуска стали

Процесс начинается со стали. Хотя существует много разных металлов, которые можно закалить, сталь ценна своей прочностью и стойкостью. После того, как вы выбрали марку и сталь или другой сплав на основе железа, процесс отпуска стали начинается с сильного нагрева.

Когда сталь достаточно нагрета, ее быстро охлаждают. Хотя теория закалки стали проста, весь процесс невероятно точен. Точные температурные требования, температура охлаждения, метод охлаждения и скорость требуют особой осторожности, чтобы обеспечить стабильный и равномерный процесс термообработки стали.

Весь этот процесс нагрева и быстрого охлаждения также называется закалкой или закалкой маслом. Закаленная сталь невероятно твердая, но ей не хватает пластичности, необходимой для многих применений.

Закаленная сталь невероятно твердая, но ей не хватает пластичности, необходимой для многих применений.

Закалка стали — это процесс медленного и точного повторного нагревания закаленного металла для достижения желаемого баланса пластичности и твердости.

Любые неровности стали при включении этого процесса приводят к деформации, деформации и повреждению материалов. Эти искажения ставят под угрозу общую целостность вашей закаленной стали, поэтому очень важно выбрать поставщика услуг, имеющего опыт точного отпуска.

Процесс отпуска стали необходимо проводить сразу же после закалки стали. Это гарантирует, что структура не будет скомпрометирована хрупкостью закалки.

Из-за быстрого выполнения этих взаимосвязанных процессов очень важно выбрать поставщика услуг по термообработке, который может выполнить оба аспекта обработки стали для ваших нестандартных компонентов.

Преимущества закаленной стали

Есть много веских причин для выбора закаленной стали

над другими сплавами. В зависимости от вашей отрасли, вы можете наслаждаться различными сортами и

В зависимости от вашей отрасли, вы можете наслаждаться различными сортами и

толщины для точного соответствия вашим стандартам. Вот несколько конкурентных преимуществ

Вы можете наслаждаться, выбирая закаленную сталь:

- Менее хрупкий

- Повышенная пластичность

- Легко свариваемый

- Повышенная стойкость к истиранию

Одним из самых больших преимуществ использования этого процесса с нержавеющей сталью является широкий диапазон доступных вариантов. От чрезвычайно прочной закаленной стали до высокопластичной закаленной стали — наш экспертный процесс поможет достичь идеального баланса для ваших нужд. Каждый из этих уровней настройки классифицируется как класс, обычно от 80 до 400.

Без закалки стали, вашей нержавеющей стали и других

сплавы не будут обладать таким же уровнем пластичности и свариваемости.

Вместо этого закаленная сталь, которая не прошла отпуск, часто бывает слишком хрупкой для работы с ней.

и слишком сложно переместить в желаемое приложение.

Общие области применения

Во многих отраслях промышленности используется закаленная сталь для производства оборудования. Вот лишь несколько приложений, которые могут применяться в вашей отрасли:

- Строительство мостов и зданий

- Долговечные резервуары для хранения

- Режущие кромки для дрелей и пил

- Вкладыши для прицепов, самосвалов и желобов

- Шестерни

- Дефлекторные пластины

поставщики услуг по обработке в отрасли, мы можем настроить тушение и

процесс закалки в соответствии с вашими потребностями. Ни одна часть не является слишком большой или маленькой, и мы можем

точно достичь желаемой степени отпуска нержавеющей стали или другой

сплав.

Обработка специальной стали

Если вы готовы узнать, как закаленная сталь может улучшить ваше оборудование или быстро восстановить поврежденные детали, свяжитесь с нами сегодня. Компания Specialty Steel Treating специализируется на вариантах обработки стали для различных отраслей промышленности.

При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.

При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла. В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь.

В конечном счёте высокий О. приводит к превращению структуры стали в феррито-карбидную смесь. При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.

При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки. И. Энтин.

И. Энтин.

Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

Поэтому в быту доступны два вида отпуска – только низкотемпературный либо средний. Хотя теоретически можно сделать попытку, направленную на переоборудование или, так сказать, «усиление» печи с целью повышения температуры разогрева, человек, не имеющий в этом деле опыта, с решением такой задачи не справится.

Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.

Это приведет к появлению оксидов, пластической (т.е. необратимой) деформации, продуцированию изгибов, возрастанию степени хрупкости.