Преимущества газоплазменной резки металлов. Газопламенная резка металла

Газовая резка металлов » Привет Студент!

Газовая резка металлов

Кислородная резка

Кислородной или газовой резкой (ранее называвшейся автогенной резкой) называется процесс разрезания металла действием струи кислорода, в которой сгорает металл, предварительно подогретый до температуры воспламенения; горение металла идет на заранее намеченной плоскости.

Для осуществления этого процесса металл нагревают газовой горелкой в месте начала разреза до температуры воспламенения в кислороде и направляют на нагретую поверхность струю кислорода. Нагретый верхний слой металла воспламеняется; выделяющееся при сгорании этого слоя тепло нагревает следующий слой, который также сгорает; струя кислорода уносит образующиеся окислы, я процесс горения распространяется на лежащие ниже слои. Таким образом, постепенно под действием струи кислорода в определенном направлении металл выжигается, и кусок его может быть разрезан. В настоящее время при помощи газовой резки можно разрезать куски стали толщиной до 2000 мм и более. Применяя газовую резку, можно также вырезать детали, имеющие сложную форму.

Требования, которым должен удовлетворять металл, подвергаемый кислородной резке. Кислородной резке можно подвергать лишь те металлы, температура воспламенения которых ниже температуры их плавления; кроме того, для возможности газовой резки необходимо, чтобы температура плавления окислов металла была ниже температуры плавления самого металла.

Так, например, температура плавления малоуглеродистой стали около 1500°, а температура воспламенения около 1350°; следовательно, такая сталь должна поддаваться газовой резке. Другой пример: температура плавления чугуна около 1200°, а температура воспламенения около 1350°; очевидно, что чугун не будет резаться газовым способом, а будет только выплавляться в месте нагрева.

Чем меньше теплопроводность металла, тем лучше при прочих равных условиях он режется газовым способом; чем больше теплоты выделяется металлом при сгорании его, тем лучше он поддается газовой резке. Так, например, железо выделяет при сгорании количество тепла, почти достаточное для нагрева соседних слоев металла и плавления окислов, а при резке, например, никеля требуется подвод большого количества тепла извне.

Подогрев металла при газовой резке происходит от резака, который, кроме струи кислорода, подает и подогревающее пламя.

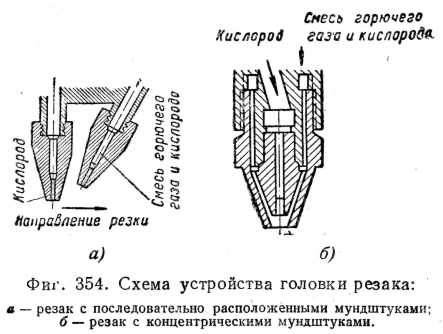

Резаки. Резаками, или режущими горелками, называют горелки, применяемые при кислородной резке металла. На фиг. 354, а показано устройство головки резака с последовательно расположенными мундштуками, а на фиг. 354, б —-с концентрическими мундштуками.

При движении резака с последовательно расположенными мундштуками подогревательный мундштук идет впереди режущего. Резаки с концентрическими мундштуками могут перемещаться во всех направлениях, но дают более широкий разрез, чем первые.

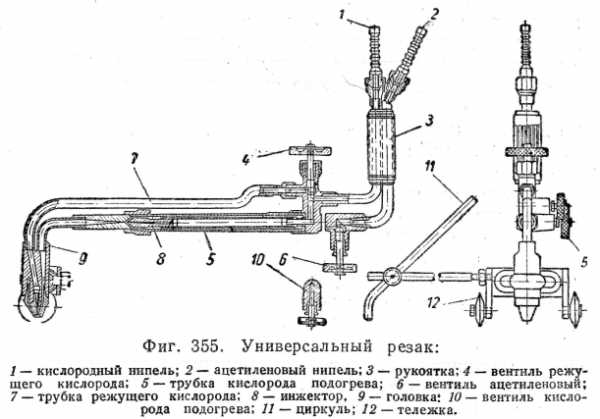

На фиг. 355 показано устройство универсального резака, применяемого при резке металла толщиной от 5 до 300 мм; подрисуночные надписи вполне объясняют чертеж. Тележка служит для перемещения резака в процессе работы; она устраняет необходимость держать резак и позволяет сохранить одинаковое расстояние между мундштуком и поверхностью разрезаемого металла. Привернутое к тележке циркульное устройство применяют в случае резки по окружности.

Горючее. При газовой резке можно применять все названные выше горючие газы, а также пары бензина, бензола, керосина.

Кислород. Чем чище применяемый при газовой резке кислород, тем меньше его расходуется, тем быстрее идет процесс резки. В табл. 42 приведены данные, характеризующие влияние чистоты кислорода на расход его и скорость резки.

Влияние газовой резки на свойства металла в слоях, прилежащих к плоскости разреза. Газовая резка не оказывает существенного влияния на свойства металла вблизи плоскости разреза: отмечается лишь незначительное повышение предела прочности (на 3—8%) и незначительное уменьшение относительного удлинения (на 5—10%), глубина же зоны влияния газовой резки составляет всего 1—1,5 мм. При резке ножницами глубина зоны влияния достигает 3—4 мм; металл при этом оказывается наклепанным.

Газовая резка может сопровождаться и незначительным изменением химического состава металла у поверхности реза: отмечается небольшое выгорание кремния и в случае резки, например, ацетиленом увеличение содержания углерода, повышающее твердость у поверхности реза. Поэтому лучший результат дает резка с использованием в качестве горючего водорода. Таким образом, газовая резка не оказывает практически заметного влияния на свойства метaллa.

Процесс газовой резки

Приступая к резке, проверяют исправность резака; применительно к толщине подлежащего резке металла, в головку резака ввертывают соответствующих размеров мундштуки и устанавливают (редуктором) давление кислорода. После этого открывают ацетиленовый вентиль, приоткрывают кислородный вентиль подогревающего пламени, зажигают горючую смесь и регулируют пламя. Когда пламя будет отрегулировано, горелку устанавливают так, чтобы ось мундштука была перпендикулярна к поверхности подвергаемого резке металла, а расстояние от конца режущего сопла до этой поверхности составляло 3—6 мм. Поверхность металла нагревают до температуры воспламенения, пускают режущий кислород и начинают равномерно передвигать резак. Скорость передвижения резака определяют толщиной разрезаемого металла.

Качество резки зависит от равномерности перемещения резака и от правильного выбора скорости перемещения. При излишне медленном перемещении резака рез получается широкий, при слишком быстром перемещении металл недостаточно прогревается, и разрез получается несплошной.

Расход кислорода на 1 пог. м длины резки можно приближенно определить по эмпирической формуле

где Q — расход кислорода в л;

ð — толщина листа в мм;

а — ширина реза в мм.

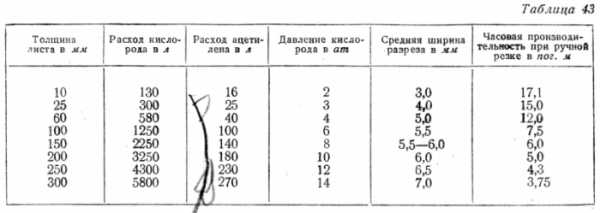

В табл. 43 помещены данные, характеризующие процесс газовой резки стали в зависимости от толщины листа на 1 пог. м длины разреза. Данные, приведенные в табл. 4-3, являются средними и могут измениться в зависимости от конструкции резака.

Газовую резку применяют также для замены процесса ковки вырезкой деталей из толстых листов или болванок.

Подводная резка. Газовую резку применяют и при работах под водой. При подводной резке вода оттесняется от пламени либо продуктами горения, либо при помощи сжатого воздуха. Давление сжатого воздуха, а также горючего газа и кислорода, подаваемых в горелку, увеличивается с увеличением глубины, на которой ведется подводная резка. Подводную резку широко используют при водолазных работах ЭПРОН. В качестве горючего для подводной резки применяют главным образом водород (для больших глубин—до 40 м) и ацетилен (для меньших глубин — обычно до 15—20 м).

Машинная резка. При ручной резке качество реза не всегда однородно и удовлетворительно, так как трудно сохранить равномерность перемещения резака и постоянство расстояния его от поверхности разрезаемого металла. В виде примера дефектов ручной резки можно указать на оплавление краев поверхности разреза, глубокие борозды на ней.

Механизация процесса газовой резки улучшает качество реза и повышает производительность процесса.

Существуют полуавтоматические и автоматические машины для газовой резки. В полуавтоматах механизируется передвижение резака, а направление движению дается или вручную, или шаблонами. Полуавтоматы применяют при резке листов, вырезке из листов, для разделки шва под сварку.

В автоматах механизируется и направление движения резака.

Обработка поверхности металла методом газовой резки. Обработка поверхности металлического предмета резаком является разновидностью газовой резки металла. Этот вид обработки применяют вместо черновой обработки резном, и он может в ряде случаев заменить строгание, обточку (резка по касательной) и сверление.

При такой обработке газовая струя направляется не перпендикулярно поверхности металла, а под углом 25—30°. Самый процесс заключается в том, что поверхностный слой металла обрабатываемой детали выгорает в кислородной среде. Резаки, применяемые для этой цели, несколько отличаются от обычных резаков, в частности, имеют увеличенный размер отверстия в кислородном канале; этим достигается уменьшение скорости истечения кислородной струи.

Производительность процесса достигает 150 кг снимаемого в час металла при вполне удовлетворительном для дальнейшей обработки качестве поверхности. Расход кислорода на 1 кг снимаемого металла около 450 л.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Чем отличается газокислородная резка от плазменной резки?

Попытаемся в данной статье разобраться с двумя распространенными технологиями: с плазменной резкой и видом газовой (кислородной) резки. Любой выбор, в конечном счете, упирается в денежные средства и требования по качеству получаемой детали.

Плазменная или газовая резка обойдется дешевле для производства? Все зависит от процесса двух этих технологий.

При резке с помощью топливного газа (обычно природного) металл разогревается до температуры его расплавления, а струей чистого кислорода он быстро окисляется по месту реза, далее той же струей выдуваются оксиды с расплавленным металлом. Процесс газовой резки хорошо подходит к низкоуглеродистой стали, так как плавление оксида железа происходит при более низкой температуре, чем сама сталь. Однако такой способ не подходит для резки алюминия, оксид которого плавится при более высокой температуре. Кислородную резку нельзя применить и для нержавеющей стали, поскольку она не окисляется.

С помощью плазменной резки можно легко раскраивать любые электропроводящие материалы. При этом струя газа, обычно кислорода, азота или водорода, разргревается до состояния ионизированного потока, потом передается в виде электрической дуги к материалу. После разогревания материала, струей режущего газа выдувается расплавленный металл и его оксиды.

Какова стоимость таких технологий? Затраты на приобретение самого аппарата, его электронного составляющего, рабочих столов и остального одинаковые.

Способ газовой резки является процессом, проверенным временем и полностью освоенным промышленностью, который применяется повсеместно. История такого способа началась во времена второй мировой войны. С этих времен газовая резка прошла технологию развития.

Новые технологии и электронное управление дали возможность уменьшить время резки с пробивкой. Теперь плазма привлекает этими качествами, особенно резка на малых толщинах. Но при выборе способа газовой резки требуются меньшие вложения и затраты на эксплуатацию. В системе газовой резки составные части дешевые, прочные и серьезного сервисного обслуживания не требуют. С другой стороны скорость газовой резки невозможно увеличить. Единственным способом увеличения является установка нескольких резаков на машину. Но такой способ действует, если необходимость в изготовлении одинаковых деталей.

Точные и скоростные системы способа плазменной резки в стоимости закупки больше, чем газокислородные в 10 раз. Стоимость комплекта расходных материалов для такой резки, который состоит из электрода с внешним соплом, равна примерно 400,00 гривнам. А комплект может выйти из строя в течение нескольких рабочих смен. Плазменная резка отличается от других способов своей скоростью. Если толщина раскраиваемого материала меньше, скорость резки еще больше увеличивается. Причем при резке тонких металлов способ газовой резки обычно не подходит, так как дает термическую деформацию материала. При учете растущей оплаты труда квалифицированного рабочего плазменный способ выигрывает. Процесс оптимизации производства требует резкого снижения времени простоев оборудования, которые связаны с перенастройкой и наладкой. При газовом способе резки оператор сам выбирает и делает установку другого сопла и регулировку расхода газов.

В аппаратах современной плазмы замена набора электродов и сопел занимает секунды и проводится даже без применения гаечных ключей. Для изменения величины тока с расходом газа потребуется еще несколько секунд. Современные машины с ЧПУ настраивают системы плазменной резки очень быстро и точно. Чем мощнее плазма, тем быстрее можно производить резку металла и толще может быть сам металл. Качество резки систем почти получается одинаковой. Но завихрения газа при плазме могут дать до 2 градусов скоса на кромке.

С другой стороны, при этом практически не меняется структура металла в месте резки, чего нет при газовой резке. Это может потребовать дополнительную механическую обработку перед использованием.

Трудно выбрать между плазменной и газовой резкой. Это привело конструкторов к решению создать комбинированные машины с оснащением и плазмой, и газом. Хотя при таком выборе еще больше увеличиваются капиталовложения.

www.vse-o-svarke.org

Газовая резка металлов | Строительный справочник | материалы - конструкции

Под газопламенной резкой (чаще ее называют кислородной) понимают способ разделения металла по прямому или криволинейному контуру. Метод основан на использовании для нагрева смесь горючих газов с кислородом и экзотермической (с выделением тепла) реакции окисления металла. Суть кислородной резки заключается в сгорании железа в струе чистого кислорода, нагретом до температуры, близкой к плавлению. Для удаления оксидов железа из зоны реза используется кинетическая энергия режущего кислорода. Сам процесс резки включает в себя стадию подогрева металла ацетиленовым (или другим заменителем) пламенем и непосредственную резку струей режущего кислорода.

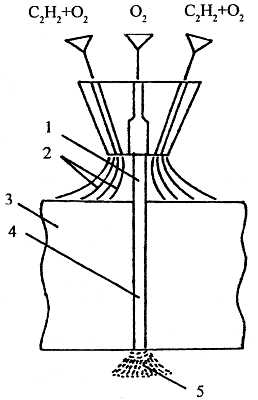

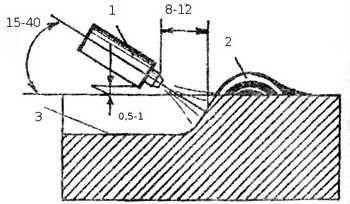

По характеру и направленности кислородной струи различают три основных вида резки: разделительная, при которой образуются сквозные резы, поверхностная, при которой снимают поверхностный слой металла, кислородное копье, заключающееся в прожигании в металле глубоких отверстий. Процесс кислородной резки представлен на рис.1. Металл 3 нагревается в начальной точке реза до температуры воспламенения (в кислороде для стали до 1000 - 1200°С) подогревающим ацетилено-кислородным пламенем 2, после «его направляется струя режущего кислорода 1 и металл начинает гореть с выделением значительного количества тепла.

Выделяемое тепло Q вместе с пламенем резака разогревают нижние слои металла на всю его толщину. Роль подогревающего пламени в процессе резки меняется в зависимости от толщины разрезаемого металла. Так, при толщине металла до 5 мм подогревающее пламя занимает до 80% в общем количестве тепла, участвующего в процессе резки.

С увеличением толщины металла роль подогревающего пламени в балансе температур падает, и при толщине 50 мм и более доля подогревающего пламени падает до 10%. В результате взаимодействия расплавленного металла с кислородом образуются оксиды железа 5, которые вместе с расплавленным металлом удаляются из зоны реза кинетической энергией струи кислорода 1.

Для обеспечения стабильности процесса и нормальной резки металла необходимо, чтобы в зоне реза выполнялись следующие условия:

- мощность источника тепла должна быть достаточной для нагрева металла до температуры, при которой происходит реакция сгорания металла;

- количество тепла, выделяемое при сгорании металла в струе кислорода, должно обеспечивать непрерывность процесса;

- реакция окисления металла должна происходить при температуре меньшей, чем требуется для плавления;

- температура плавления металла должна быть выше температуры образовавшихся оксидов. В противном случае пленка тугоплавких оксидов изолирует металл от кислорода;

- текучесть образовавшихся оксидов должна быть такой, чтобы они легко выдувались струей режущего кислорода;

- теплопроводность металла не должна быть высокой, иначе процесс резки может прерваться из-за интенсивного теплообмена.

Далеко не все металлы обладают свойствами, удовлетворяющими все эти условия, поэтому кислородная резка для некоторых из них становится невозможной. К примеру, большая теплопроводность меди не обеспечивает условий для нагрева до температуры реакции сгорания металла, что затрудняет начальный этап резки. Поэтому мощности газовых резаков недостаточно для разрезания меди, которую режут дуговой сваркой. Стали с большим содержанием хрома, магния и никеля, а также алюминий образуют тугоплавкую пленку оксидов, которая препятствует контакту металла с кислородом, что затрудняет кислородную резку.

Чугун, содержащий более 1,7% углерода, кислородной резкой не обрабатывается. Это. объясняется тем, что температура плавления чугуна ниже температуры плавления образующихся оксидов, поэтому металл удаляется из зоны реза без характерного окисления. Кроме того, образующиеся при нагреве оксиды имеют низкую текучесть и с трудом удаляются струей кислорода.

Лучше всего подходит для кислородной резки углеродистая сталь, которая удовлетворяет всем условиям, необходимым для поддержания непрерывности процесса. Влияние примесей в стали на процесс кислородной резки отражено таблице.

Влияние примесей стали на процесс кислородной резки

| Элемент | Влияние на процесс резки |

| Углерод | При содержании до 0, 4% процесс резки не гсудаается, при более высоком содержании ухудшается, а при содержании 1-1,25%- становится невозможным |

| Марганец | Содержание до 0,4% на процесс резки заметно не ыгаяет. При более высоком содержании процесс резки затрудняется, а при 14% становится |

| Кремний | Содержание в количестве, обычном для сталей отрицательного влияния на процесс резки не оказывает. При повышенном содержании процесс усложняется, а при содержании более 4% -становиться невозможным |

| Фосфор и сера | В обычных количествах отрицательного влияния не оказывает |

| Хром | Содержание до 4-5% отрицательного влияния на процесс резки не оказывает. При большем Содержании процесс резки становится невозможным и требует применения флюса. |

| Никель | Содержание до 7-8% отрицательного влияния на процесс резки не оказывает. С увеличением содержания процесс резки услажняется. |

| Молибден | Содержание до 0,25% отрицательного влияния на процесс резки не оказьвает. |

| Вольфрам | Содержание до 10% отрицательного влияния на Процесс резки не оказывает. При более вьсоком содержании процесс резки затрудняется, а при 20% |

| Ванадий | В обычных количествах отрицательного влияния не оказывает |

| Медь | Содержание до 0,7% влияния на процесс резки не оказывает |

| Алюминий | Содержание до 0,5 % влияния на процесс резки не оказавает |

|  |

| Рис. 1. Кислородная резка: 1 — струя кислорода; 2 — подогревающее пламя; 3 — металл; 4 — зона реза; 5 — оксиды железа | Рис. 2. Резка по прямой линии |

Технология газокислородной резки

Технологию газокислородной резки рассмотрим на примере использования вставного резака. Установку для газокислородной резки готовят так же, как и для газовой сварки. Вставной резак присоединяют к стволам горелки и устанавливают рабочее давление кислорода и ацетилена, равное значениям, рекомендуемым для данного размера мундштука. Для зажигания факела полностью открывают вентили подачи кислорода и примерно наполовину — вентиль подачи ацетилена. Пламя устанавливают, вращая вентиль подачи кислорода на вставном резаке. Пламя проверяют, нажимая на секунду рычаг подачи кислорода, и при необходимости выполняют регулировку.

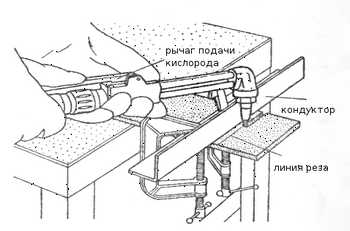

На разрезаемой детали мелом наносят линию реза и устанавливают ее на верстак, закрепив при необходимости струбцинами или другим доступным способом. Для удобства можно укрепить вдоль линии реза (на расстоянии примерно 6 мм) направляющий уголок (рис. 2). Прижав боковую сторону горелки к направляющему уголку, делают два — три медленных прохода вдоль линии реза. Для обеспечения устойчивости можно опереться предплечьем рабочий верстак. Металл в начале реза разогрева до ярко-красного цвета, затем, полностью открыв рычагом (или вентилем в другой конструкции) подачу кислорода и начинают медленно перемещать пламя резака вдоль нанесенной линии.

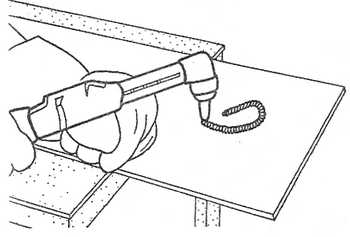

Криволинейные контуры или отверстия режут методике, показанной на рис. 3. Для удобства перемещения резака его устанавливают на лев руку. Для резки отверстий сначала намечают её контуры, а затем прожигают внутри отверстие, из которого проводят рез до контуров, обведенных линией. После этого продолжают резку окружности.

|  |

| Рис. 3. Резка криволинейного контура | Рис. 4. УГПР — Установка кислородно-флюсовой резки. 1 — тележка; 2 — циклон; 3 — флюсопитатель; 4 — редуктор кислорода; 5 — резак; 6 — шланги |

Высококачественная скоростная резка достигается наклоном резака под острым углом и применением специальных мундштуков, у которых имеется три отверстия для режущего кислорода. Центры этих отверстий образуют равнобедренный треугольник, вершиной которого служит отверстие, предназначенное для основной режущей струи. Режущая струя осуществляет резку и проходит первой. Две вторые струи, перемещаясь вслед за основной, осуществляют зачистку образовавшихся кромок. К недостаткам этого вида резки относят большую ширину реза и невозможность прохода по криволинейным контурам.

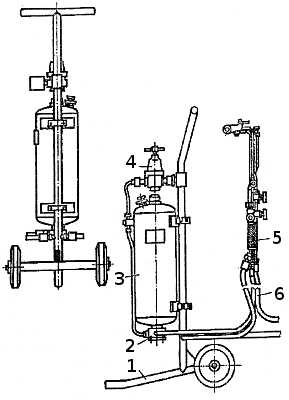

Кислородно-флюсовую резку выполняют при резке легированных сталей. Для этого вместе с кислородом вводят порошкообразный флюс, при сгорании которого выделяется дополнительное тепло, что увеличивает температуру в зоне резки. В качестве флюса чаще всего используют железный порошок, которым заполняют специальный флюсопитатель, обеспечивающий подачу и регулировку расхода. Продукты сгорания флюса взаимодействуют с оксидами, образуя жидкотекучие шлаки, которые легко удаляются из зоны реза. Лучше всего подаются кислородно-флюсовой резке хромистые и хромоникелевые стали. Этим же методом можно резать и чугун. Резка сплавов на медной и алюминиевой основе затруднительна и требует последующей механической обработки. Для механизации работ по кислородно-флюсовой резке существует установка УГПР (рис. 4). Сама установка состоит из бачка флюсопитателя с редуктором ДКС-66, смонтированных на тележке, универсального резака Р2А-01 в блоке с узлом подачи флюса. Флюс подается кислородом. Применяемая марка флюса - ПЖ (железный порошок). При резке подобных сплавов выделяется большое количество вредных паров и газов, что может оказать отрицательное влияние на здоровье резчика. Поэтому рабочее место должно хорошо вентилироваться, а при больших объемах работ может применяться дополнительная защита органов дыхания респиратором. Поверхностная резка (рис. 5) позволяет снять с основного металла слой нужной толщины.

| |

| Рис. 5. Поверхностная резка: 1 — мундштук; 2 — шлак; 3 — канавка | Рис. 6. Прожигание бетона кислородным копьем: 1 — бетон; 2 — копье; 3 — защитный экран; 4 — ручка подачи и вращения копья; 5 — подача кислорода; 6 — подача воздуха с флюсом. |

Для этого мундштук резака направляют к поверхности под углом 15 — 40°. Металл, расположенный вперед кислородной струи, нагревается перемещающимся нагретым шлаком и выдувается из зоны реза. Струю режущего кислорода подают с меньшей скорость чем при разделительной резке, что обеспечивает сгорание лишь поверхностных слоев металл Подобной резкой можно снимать полностью слой ил вырезать канавки, нужные для технологических целей.

Резку кислородным копьем (рис.6) можно выполнять по металлу, бетону или железобетон. Для этого к рукоятке с вентилем для кислород подсоединяют тонкостенную стальную трубку наружным диаметром 20 — 35 мм и подают к месту реза. До начала реза трубку нагревают газовой горелкой или электрической дугой до температуры, при которой происходит воспламенение кислорода.

Затем по трубке к месту реза направляют кислород, который, воспламеняясь, образует копье. Кислородное копье с большим усилием прижимают к нужному месту, прожигая отверстие. В процессе прожигания копью придают возвратно-поступательное и вращательное движение. Образовавшиеся при этом шлаки выдуваются через зазоры, образованные между стенками отверстия и копьем.

build.novosibdom.ru

Газопламенная резка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Газопламенная резка

Cтраница 3

При газопламенной резке металлов вместо горелок применяются резаки, которые отличаются от сварочных горелок наличием добавочного кислородопро-пода и конструкцией мундштука, в котором через центральное отверстие вытекает чистый, так называемый режущий кислород, а через концентрично расположенные отверстия - горючая смесь для подогрева металла. [31]

При газопламенной резке листов из углеродистых и низколегированных сталей металл нагревается до температуры выше точки плавления; при этом происходит его интенсивное сгорание в струе газового окислителя. Окислителем служит технически чистый кислород. [32]

Под газопламенной резкой ( чаще ее называют кислородной) понимают способ разделения металла по прямому или криволинейному контуру. Метод основан на использовании для нагрева смеси горючих газов с кислородом и экзотермической ( с выделением тепла) реакции окисления металла. [33]

Когда применяется газопламенная резка или электросварка, сечение реза должно находиться на расстоянии не менее 250 мм от сечения разрушения, причем последнее не должно подвергаться каким-либо дополнительным воздействиям. [34]

Применяется также газопламенная резка, выполняемая при помощи ацетилено-кисло-родных и керосино-кислородных резаков, а также с применением заменителей ( пропан, бутан и-т. [35]

Станки для газопламенной резки в большинстве случаев предназначены для выполнения прямых и косых резов на трубах, резки секторов для сварных отводов, а также для фасонной отрезки штуцеров и вырезки отверстий в трубах. Резка может производиться как со скосом, так и без скоса кромок под сварку. [37]

Оборудование для газопламенной резки значительно дешевле гильотинных ножниц и кромкострогальных станков. [38]

Горючим для газопламенной резки могут быть ацетилен, бензин, керосин. Температура пламени ацетилена 3100 - 3800 С, бензина 2500 - 2600 С, керосина 2000 С. Применяют также другие газы с температурой пламени не ниже 1800 С. [39]

При выполнении газопламенной резки металла с помощью жидкого топлива ( керосина, бензина или их смеси) наполнять бачок горючим разрешается не более чем на 0 75 его емкости. [40]

Особые преимущества полуавтоматической и автоматической газопламенной резки по сравнению с ручной должны быть учтены при проектировании серийных и массовых работ по вырезке деталей и по разделке кромок с применением копирующих механизмов. [41]

Резаки предназначены для газопламенной резки металла. [43]

Кроме станков для газопламенной резки труб, применяемых только на трубопроводных заводах и в мастерских, имеется большое количество различных конструкций переносных приспособлений для газопламенной разделительной и фасонной резки. Примерами таких приспособлений могут служить механизированный газовый резак ТР-2, предназначенный для разделительной резки труб Dy от 190 до 350 мм; труборез ГРВ-2 для разделительной резки труб Dy от 108 до 450 мм с креплением из велосипедной цепи; машина Спутник для труб Dy от 194 до 1100 мм; переносная головка ПГР-2 для вырезки отверстий Dv от 50 до 400 мм под штуцера в трубах Dy от 150 до 500 мм. [44]

Страницы: 1 2 3 4

www.ngpedia.ru

Газопламенная резка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Газопламенная резка

Cтраница 1

Газопламенная резка возможна лишь в тех случаях, когда температура воспламенения материала ниже температуры его плавления и количество выделяемого при сгорании материала тепла достаточно для поддержания процесса горения. [1]

Газопламенная резка может быть ручной и машинной. [2]

Газопламенная резка может осуществляться вручную, а также на специальных установках. [4]

Газопламенная резка применяется для разреза балок, швеллеров и угольников больших размеров, иногда допускается вырезка круглых приварных фланцев из листового проката для последующей обработки заготовок фланцев на металлообрабатывающих станках. [5]

Газопламенная резка, tie используют для отрезки стояков и прибылей от крупных отливок. [6]

Газопламенную резку кромок как самостоятельную операцию применяют редко. Обработку кромок под сварку ( снятие фасок) обычно совмещают с операцией вырезки деталей. [8]

Газопламенную резку труб применяют только при невозможности механической резки. На торце трубы после пламенной резки остаются грат и наплывы, которые удаляют зубилом с последующей зачисткой глубоких рисок напильником. [10]

После газопламенной резки необходимо зачистить кромки. Перед сборкой кромки и прилегающие к ним внутренняя и наружная поверхности должны быть зачищены на ширину не менее 10 мм. [11]

Точность газопламенной резки характеризуется величиной отклонений от номинального размера и зависит от точности механизмов и скорости подачи режущего сопла, от степени коробления и терми ческого расширения металла в процессе нагревания его пламенем горючей смеси, а также от чистоты окислителя. [12]

Для газопламенной резки используют переносные установки: ацетилено-кислородные ( Радуга), ацетилено-кислородно-флюсовые ( УРХС-5), кислородно-флюсовые ( ПМР-1000), воздушно-плазменные ( АВПР-1, АВПР-2, УПР-601), а также резак РК-71 для керосино-кислородной резки. [14]

Для газопламенной резки и сварки металла баллоны размещают на безопасном расстоянии - не менее 10 м от места выполнения работ во избежание попадания на баллоны искр и окалины. Особенно тщательно необходимо вести наблюдение за герметичностью вентилей баллонов с ацетиленом, водородом и другими горючими газами, способными создать взрывоопасную концентрацию в смеси с воздухом. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Виды оборудования для резки металлов

Газопламенная резка металлаПрименяется при раскрое металла, толщина которого составляет от 1 до 300 мм. Отличием оборудования для газопламенной резки является невысокая стоимость при относительно высоком качестве резки. Метод базируется на применении плазменной дуги постоянного тока прямого действия, в ходе которого разрезаемый металл выступает в роли анода. Металл нагревается до 22000 градусов, после чего просто выдувается, а катод перемещается через лист заготовки.

Часто химически нейтральный азот используют вместо воздуха, что позволяет добиться более качественной резки. Метод отличается высокой скоростью и качеством при резке тонких листов толщиной не более 6 мм, но он требует регулярной замены сопла и электродов. Максимальная толщина листа метала находится в прямой зависимости от его теплопроводности, с ее возрастанием отводится больше тепла от места разреза, что ведет к снижению максимальной толщины.

Газовая резка металлаВ этом случае металл режут струей чистого кислорода и горючего газа, в качестве которого чаще всего выступает природный газ под давлением свыше 6 атмосфер или ацетилен, или пропан. Особенностями метода является высокая точность, но его нельзя использовать для резки цветных металлов и нержавеющей стали, для резки листов толщиной более 200 и менее 6 мм. С уменьшением толщины листа снижается и качество реза. Даже на самом современном оборудовании разрезать металл, имеющий толщину менее 5 мм, нерационально.

Лазерная резка металлаДанный способ считается наиболее передовым. В его основе лежит применение лазерного луча высокой мощности. Стоит отметить, что применение в промышленных нуждах лазеров идея не новая. При использовании лазеры в полной мере избегается шероховатость среза и его деформация. После работы лазера нет необходимости в каких-либо дополнительных операциях, связанных с доведением металла до идеального состояния. В современных станках, которые имеют паспорта на станки, предусмотрена возможность регулирования мощности лазерного луча, тем самым станок превращается в универсальное устройство, пригодное для резки металлов любой толщины. При помощи лазерного станка можно проводить резку по траектории любого уровня сложности, изготавливая самые разнообразные заготовки. Для производства сложных объектов применяют высокоточные раскройные столы.

15.10.2012

-

Категории пищевого оборудования. Часть 2

В конструкции термоконтейнеров и тележек применяется полиуретановая изоляция. Данный тип изоляции дает возможность одновременно транспортировать и хранить холодную и горячую пищу. Емкость термоконтейнеров находится в зависимости от класса изделия и может достигать 100 литров. Также ...

Категории пищевого оборудования.К категории пищевого оборудованию относят все приспособления и механизмы, которые применяются для изготовления и последующего хранения пищевой продукции. Основным назначением пищевого оборудования является выпуск качественных продуктов питания и сохранение их качественных характеристик на ...

lakkk.com

Преимущества газоплазменной резки металлов

Подробности Опубликовано 26.03.2018 10:55

Технологические разработки позволили разработать инновационные решения для промышленных процессов, связанных с резанием металла. Примером может служить газоплазменная резка. Характеризуемый точностью и скоростью, этот вид резки набирает популярность. Он эффективен не только для тонких и толстых листов металла. Можно также прорезать ржавый, окрашенный или грязный металл. Газопламенная резка имеет много преимуществ, благодаря чему используется во многих отраслях промышленности. В этом процессе резания используется газовая струя, выпущенная с большой скоростью, чтобы резать металл толщиной до шести дюймов при очень высоких температурах.

Преимущества газопламенной резки многочисленны:

Скорость резки. Роботизированные плазменные резаки в пять раз быстрее, чем работа традиционными ручными резаками, и способны разрезать до 500 дюймов в минуту.

Широкий диапазон материалов и толщины - роботы для плазменной резки могут делать точные разрезы в различных металлах и толщинах. Плазменные резаки используют азот, что позволяет им резать сталь, алюминий и другие металлы.

Простота использования. Для работы с резаками требуется некоторая подготовка и практика для эффективного использования. Но плазменные резаки просты в использовании и не требуют большой подготовки для обработки. Если эти инструменты используются в отрасли, это позволит сэкономить затраты на обучение сотрудников. Плазменные резаки обычно удобны и просты в эксплуатации. Даже новый пользователь может сделать почти идеальную резку с первой попытки.

Безопасность. В процессе используется газ, который не является легковоспламеняющимся, устраняя некоторые из опасностей, связанных с безопасностью, с процедурами газовой резки.

Экономичность. Плазменная резка является экономически эффективным применением - она дешевле, чем лазерная или водоструйная резка.

Сохраняет материалы в прохладном состоянии. Несмотря на то, что процесс происходит при высоких температурах, роботизированные системы плазменной резки могут удерживать поверхность материалов прохладными. Это предотвращает деформацию и повреждение краски и других покрытий.

Эти многочисленные преимущества дополняют данный метод резки, который не только сократит производственные и трудовые затраты, но и улучшит качество вашего продукта.

- < Назад

- Вперёд >

myelectro.com.ua