Основы технологии лазерной резки металла. Станки лазерной резки

Станок лазерной резки металла с ЧПУ

4. ГарантияНаш станок лазерной резки металла с ЧПУ предоставляется гарантия сроком 12 месяцев. По завершении данного срока осуществляется постгарантийное обслуживание на протяжении всего срока работы. 5. ТехподдержкаНаша компания оказывает постоянные консультации клиентам в ходе эксплуатации оборудования. А также обеспечивает в случае необходимости бесперебойное снабжение запчастями и расходными материалами.

Комплектация

| Лазерная головка RayToolsИмеет небольшой вес. Компактные размеры помогают добиться существенного ускорения и повышенной скорости обработки изделий.Благодаря гашению инерции, устройство имеет быстрый отклик при определении расстояния.Оптический тракт имеет полную защиту от пыли благодаря применению защитного зеркалаОсуществление контроля давления в сопле и рабочей головкеЛазерный станок для металла обладает стабильным перемещением по оси Z.Также благодаря оснащению режущей головки высокочувствительным бесконтактным датчиком, все неровности на обрабатываемой поверхности нивелируются и не отражаются на качестве раскроя. | |

| На всех осях станка установлены профильные линейные направляющие и каретки Hiwin(Тайвань), сечением 25мм. Вместе с линейными каретками они обеспечивают повышенную динамическую грузоподъемность. Таким образом, высокая жесткость портала вместе с данными комплектующими обеспечивает увеличенный эксплуатационный ресурс оборудования. | |

| Передача шестерня-рейкаПовышенный класс точности DIN5 обеспечивается за счет применения передовых технологий производства. В ходе своего производства шестерни подверглись термообработке и поэтому рассчитаны на длительное использование, а главное - дают необходимую точность в работе станка. | |

| На оборудовании установлены долговечные и качественные выключатели фирмы Schneider . | |

| На выбор покупателя устанавливается оптоволоконный лазер IPG или Rycuslaser . Это установки от лидеров в данной области. Они доказали свою надежность и отличное качество . На лазеры предоставляется гарантия производителя и последующее техобслужвание. | |

| Лазерный станок с ЧПУ имеет легкую в эксплуатации и освоении профессиональную систему управления Cypcut | |

| Сервосистемы от различных производителей. Все приводы компактно размещены и не занимают много места. Реализована система подавления вибраций. Автоматическая настройка. Все эти современные технологии в конечном счете обеспечивают предельно высокую точность, небольшие временные затраты при позиционировании и простоту при эксплуатации. | |

| Русифицированная САПР CypCut - ПО. Разработка Friendess. Очень распространена при работе со станками лазерной резки металла с ЧПУ. Главная особенность - простота при обучении и удобство при постановке задач. С ее помощью можно производить раскрой, но заниматься проектированием. В CypCut реализован доступ к очень большому количеству графических настроек. Например, есть возможность работы со слоями, редактирования пути лазерного луча, делать тренировочную симуляцию раскроя и многое другое. | |

| Чиллер - используется для охлаждения лазера, работает в автоматическом режиме. Установлен регулятор температуры. Сниженная частота замены воды. Также данная система водяного охлаждения оснащена де-ионизатором и фильтром. Сертифицирован CE/RoHS Регулировка температуры: +/- 1°С.Контроллер с интеллектуальными настройками позволяет работать в двух режимах: производить настройку параметров и оповещать о поломках. Автоматическая защита от поломки компрессора, протечек хладагента, резких перепадов температуры. Также реализована защита от перегрузки компрессора по току.К преимуществам данного чиллера можно отнести и совместимость с источниками питания разных стандартов. Долговечен и прост в работе. | |

| Станок лазерной резки металла с ЧПУ оснащен системой смазки всех узлов и механизмов | |

| При желании покупателя могут быть установлены защитные кожухи по периметру станка. |

Параметры и скорость резки лазеров разной мощности:

| Мощность лазера 500W | |||

| Виды материала | Металл, мм | Скорость реза м/мин | Газ |

| Нерж. сталь | 0,5 | >19 | N2 (азот) |

| 1 | 8,4-12 | ||

| 2 | 1,8-2,3 | ||

| 3 | 0,84-1,3 | ||

| Сталь, Ст.3 | 1 | 8,5-12 | O2 (кислород) |

| 2 | 3,5-4,2 | ||

| 3 | 1,6-2,2 | ||

| 4 | 1,3-1,6 | ||

| 5 | 0,85-1,2 | ||

| 6 | 0,75-0,98 | ||

| Мощность лазера 750W | |||

| Виды материала | Металл, мм | Скорость реза (м/мин) | Газ |

| Нерж. сталь | 0,5 | >22 | N2(азот) |

| 1 | |||

| 2 | 3,7-4,3 | ||

| 3 | 1,3-1,9 | ||

| 4 | 0,79-1,3 | ||

| Сталь, Ст.3 | 1 | 12,5-19 | O2 (кислород) |

| 2 | 4,3-5,5 | ||

| 3 | 3,5-4 | ||

| 4 | 1,9-2,5 | ||

| 5 | 1,3-1,9 | ||

| 6 | 0,95-1,3 | ||

| 8 | 0,73-1,85 | ||

| 10 | 0,7 | ||

| Мощность лазера 1000W | |||

| Виды материала | Металл, мм | Скорость реза (м/мин) | Газ |

| Нерж. сталь | 0,5 | >24,5 | N2(азот) |

| 1 | 17,5-21,5 | ||

| 2 | 5,5-7,3 | ||

| 3 | 2,2-3,1 | ||

| 4 | 0,9-1,6 | ||

| 5 | 0,7-0,95 | ||

| Сталь, Ст.3 | 1 | 15,5-18,1 | O2 (кислород) |

| 2 | 5,2-6,1 | ||

| 3 | 3,6-4,3 | ||

| 4 | 2,4-2,8 | ||

| 1,8-2,2 | |||

| 6 | 1,3-1,9 | ||

| 8 | 0,95-1,2 | ||

| 10 | 0,7-0,73 | ||

| Мощность лазера 1500W | |||

| Виды материала | Металл, мм | Скорость реза (м/мин) | Газ |

| Нерж. сталь | 1 | 25,1 | N2(азот) |

| 2 | 7,1 | ||

| 3 | 4,1 | ||

| 4 | 2,1 | ||

| 5 | 1,4 | ||

| 6 | 0,8 | ||

| Сталь, Ст.3 | 1 | 25,1 | O2 (кислород) |

| 3 | 4,1 | ||

| 6 | 1,7 | ||

| 8 | 1,3 | ||

| 10 | 1,1 | ||

| 12 | 0,9 | ||

| 14 | 0,7 | ||

| 16 | 0,6 | ||

| Алюминий | 1 | 16,1 | N2(азот) |

| 2 | 6,1 | ||

| 3 | 2,6 | ||

| 4 | 1,4 | ||

| Латунь | 2 | 4,1 | |

| 3 | 1,6 | ||

| Медь | 2 | 2,1 | |

| Мощность лазера 2000W | |||

| Виды материала | Металл, мм | Скорость реза (м/мин) | Газ |

| Нерж. сталь | 0.5 | >30,1 | N2(азот) |

| 1 | 24,1-27,1 | ||

| 2 | 9,1-11,1 | ||

| 3 | 5.2-6,1 | ||

| 4 | 3,1-3.7 | ||

| 5 | 1.6-2.2 | ||

| 6 | 0.95-1.3 | ||

| 8 | 0.55-0.7 | ||

| Сталь, Ст.3 | 3 | 4.3-4.9 | O2 (кислород) |

| 5 | 3,1-3.4 | ||

| 6 | 2.2-2.8 | ||

| 8 | 1.3-1.9 | ||

| 10 | 1.2-1.6 | ||

| 12 | 0.97-1.3 | ||

| 14 | 0.94-1.12 | ||

| 16 | 0.79-0.95 | ||

| 20 | 0.65-0.73 | ||

Лазерный станок металл.Технические характеристики оборудования.

| Модель станка | |

| Рабочий стол | 1500ммх3000мм |

| Лазер | Иттербиевый волоконный |

| Производитель лазера | На выбор покупателя IPG или Raycus |

| Лазер (мощность) | Различная мощность на выбор покупателя: 500 Вт, 750 Вт, 1000 Вт и 1500Вт |

| Длина волны | 1064 nm |

| Ресурс лазера | 105 000 - 410 000 часов |

| Режущая голова | Raytools |

| Вид охлаждения | Водяной чиллер, контроллер температуры |

| Направляющие | Hiwin, размер 25 mm |

| Передача усилия по X Y | Зубчатая рейка/шестерня |

| Передача усилия по Z | Шарико-винтовая пара |

| Двигатели по X Y Z | Серводвигатели (DELTA) |

| Электрика | Schneider |

| Язык | Русский |

| Управляющее ЧПУ | Cypcut (русифицированная) |

| Формат | Поддерживаемые форматы PLT, AI, DXF, LXD, Gerber, NC |

| Используемые газы | O2, N2, Сжатый воздух |

| Максимальная скорость реза | 125 м/мин |

| Максимальное ускорение | 1G |

| Точность позиционирования | +/-0,03 mm |

| Минимальная ширина реза | 0,1 mm |

| Необходимое напряжение и сила тока | 220В/380В/100A |

| Частота та | 50Герц |

| Дополнительные комплектующие | Системы смазки рельс и дымоудаления. |

| Гарантия | 12 месяцев |

| Габариты ДхШхВ | 4000х2800х1700 mm |

| Вес | 2 200 кг |

Станок собирается с постоянным контролем качества, для этого при сборке проводятся следующие операции: 1 Все шестерни перед установкой проходят проверку. Проверяется геометрия зубцов и плоскость поверхности а также соосность отверстий.2 Проходит калибровка направляющих 3 Выставление направляющих проводится в границах 0,01 mm. 4 Сварные швы отшлифованы и контролируются по качеству. 5 После завершения сборки рамы, все металлоконструкции на станине проходят проверку на соответствие показателям максимальной ровности. 6 После окончательной сборки проходит обязательная проверка точности работы системы позиционирования.7 Станина подвергается обработке на фрезерном станке. Лазерный станок металл. Эксплуатация оборудования и необходимые условия. К станку нужно подвести электропитание на 3 фазы, напряжение 380 В.Желательно применить стабилизаторы напряжения. Помещение не должно быть чрезмерно запыленным или загазованным. Рядом со станком не должно быть существенных электромагнитных помех.Поверхность для размещения оборудования должна быть хотя бы относительно ровной.Важно добавить, что к качеству воды используемой для охлаждения предъявляются особые требования. Она должна быть чистой, деионизированной или дистиллированной. Нельзя для этих целей использовать, например, водопроводную или минеральную воду, содержащие минеральные примеси или ионы металлов. Обучение и пусконаладка. Обучение сотрудников покупателя производится на территории поставщика бесплатно в день когда станок лазерной резки металла с ЧПУ будет отгружен. Также добавим, что в случае необходимости после установки оборудования в производственном помещении заказчика, обучение может быть проведено на месте эксплуатации. Обучение проводится по направлениям:

- Освоение программного обеспечения

- Правила включения и отключение

- Эксплуатация панели управления. Параметры и настройка

- Очистка направляющих и других узлов станка

- Техника безопасности

Покупателю потребуются следующие расходные материалы:

| Материалы | Примерный расход при обычной рабочей смене в 8 часов. |

| Защитные стекла | ориентировочно 1 штука в неделю/месяц |

| Фокусная линза (+ колиматорная) | Рассчитано на 2 года эксплуатации |

| Керамический датчик | 1 штука ориентировочно на год |

| Однослойное сопло | 1 штука ориентировочно на 1 месяц |

| Двухслойное сопло | 1 штука ориентировочно на месяц |

Условия оплаты и поставки оборудования: 50%-процентная предоплата в течение 7-ми календарных дней с момента выставления счета.После поступления денег начинается изготовление оборудования. Окончательная оплата производится в течении трех дней после получения заказчиком уведомления о готовности к отгрузке. Станки доставляются либо самовывозом либо с помощью транспортной компании. Срок изготовления оборудования 30 календарных дней. Область применения:Станки лазерной резки металла с ЧПУ применяются в самых разных областях. Например. при изготовлении вывесок в рекламе, различных конструкций из листового металла. Также данное оборудование используется в машиностроении, автопроме, аэрокосмической промышленности, производстве измерительных приборов.

masterstan.ru

Лазерная резка металла - преимущества и недостатки технологии

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами. Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

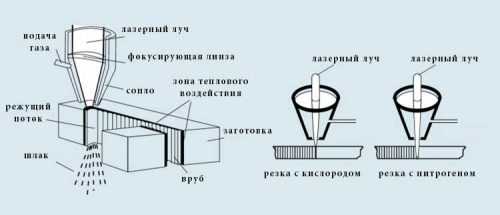

Принцип лазерной резки

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека. История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча. Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

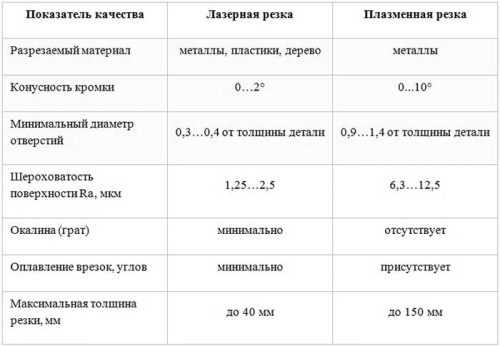

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали. Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код. Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

Среди минусов: высокая стоимость оборудования и расходных материалов.

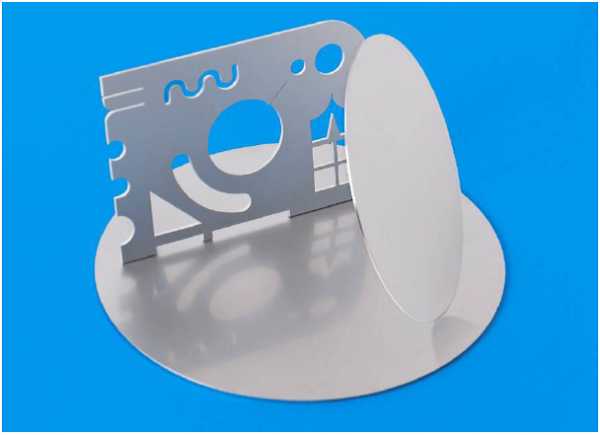

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов. В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом. С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

wikimetall.ru

Компактный станок лазерной резки

Главная » Компактный станок лазерной резки

Установки лазерной резки типа LASER-JET от компании KNUTH зарекомендовали себя в самых различных отраслях промышленности как в серийном, так и штучном производстве. Занимая небольшое пространство, их использование является чрезвычайно универсальным, управление ими - эргономичным, они очень экономны. На станке могут быть использованы как волоконный лазер, так и СО2 лазер с соответствующей мощностью луча.

Волоконный лазер в данный момент приобретает растущую важность при резке металлических листов. Особые преимущества он показывает при резке сильно рефлекторных материалов, как, например, специальные стали, алюминиевые материалы и сплавы меди. Луч данного лазера с длинной волны в десять раз короче, чем у СО2 лазера, лучше фокусируется и сильнее абсорбируется металлическими материалами. При этом при выборе лазера LASER-JET с волоконным лазерным источником Вы можете выбрать мощность лазера в зависимости от применения в диапазоне от 0,5 до 4 кВт.

Лазерная резка волоконным лазером требует наличия защитного корпуса с оптической плотностью для длины лазерных волн в 1 микрометр. В этих целях на раму станка, который в случае СО2 лазером может работать с открытым верхом, дополнительно ставится корпус без необходимости изменения конструкции и режима работы станка. Узел корпуса состоит из множества компонентов, верхних элементов, которые опционально могут сдвигаться друг в друга для загрузки рабочей поверхности, из задней стенки с вручную закрывающимися дверями, и двух фронтальных элементов, которые станок поднимает самостоятельно при его запуске в работу. При запуске процедуры резки корпус закрывается автоматически. Благодаря соответствующим сенсорам закрытие корпуса ЧПУ-система контролирует самостоятельно. Только после закрытия рабочего пространства начинается процедура резки. По окончании задания корпус снова открывается, также автоматически, и Вам предоставляется прямой доступ к рабочей поверхности разрезаемого материала.

| Фото 1 Станок для лазерной резки LASER-JET 2512 FL 2000: компактная укомплектованная система для универсального использования с защитным корпусом для резки при помощи волоконного лазера, на рисунке с опущенными фронтальными элементами (фото: KNUTH Werkzeugmaschinen GmbH) |  |

Волоконные лазеры, которые почти не нуждаются в техническом обслуживании, делают работу со станком для лазерной порезки очень простой. Система передачи луча к лазерной головке также не нуждается в техническом обслуживании благодаря надежному волоконному кабелю подачи света. Кроме этого, волоконный лазер отличается существенно более высоким КПД, поэтому затраты на энергию на каждую произведенную поверхность среза являются ниже, чем у СО2 лазера. В конечном счете, износ линз меньше, поскольку в лазерной головке используются легко заменяемые защитные стекла, которые защищают линзу от брызг и частиц дыма из разрезаемого материала.

Для волоконных лазеров с мощностью луча до 2 кВт существует возможность выбора между двумя лазерными головками различной ширины выгорания (смотрите фото 2). Головка с более длинной шириной выгорания в 200 мм является универсальной. Данная головка имеет ширину реза, незначительно увеличенную по сравнению с головкой с более короткой шириной выгорания в 125 мм, но отличается чрезвычайно стабильным процессом резки. Лазерная головка с менее длинной шириной выгорания в 125 мм оптимизирована для реза диапазона листового металла до 5 мм. При ее использовании достигается наивысшее качество разреза, при этом разрез является существенно уже. Для мощности лазера в более чем 2 кВт лазер LASER-JET оснащается головкой более объемной конструкции, которая предоставляет возможность смены между двумя ширинами выгорания при помощи кассет с линзами.

| Фото 2 Лазерная головка LASER-JET, тип LIGHTCUTTER с фиксированной порезочной линзой шириной выгорания в 125 мм (фото: KNUTH Werkzeugmaschinen GmbH) |  |

Станок LASER-JET с 2 кВт волоконным лазером является на сегодняшний день самой востребованной установкой для лазерной резки от компании KNUTH. С ее помощью можно безупречно резать нелегированные и низколегированные конструкционные стали до толщины в 10 мм. Преимуществом по сравнению с другими термическими процессами резки при резке лазером является то, что лазером можно резать материал с габаритами, которые являются существенно меньшими толщины материала и что зона воздействия тепла вдоль поверхности разреза составляет всего малые десятые доли миллиметра. И уже при помощи всего лишь 2 кВт мощности луча можно разрезать листы конструкционной стали до 16 мм, если допустимы незначительные ограничения по качеству реза.

| Фото 3 Вырезанные лазером фланцевые кольца из конструкционной стали с отверстиями в 5 мм. А) фланец с 10 мм толщиной после пескоструйной обработки (слева) Б) стопка фланцев с толщиной в 1, 2, 4, 5, 6, 8 и 10 мм (справа) (фото: KNUTH Werkzeugmaschinen GmbH) |

| Фото 4 Вырезанные детали из нержавеющей специальной стали толщиной в 2 мм: высокое качество реза и сложные контуры. (фото: KNUTH Werkzeugmaschinen GmbH) |

Нержавеющая специальная сталь может быть порезана с очень высоким качеством реза при помощи 2 кВт лазера до толщины листа в 6 мм. По причине того, что при этом используется азот в качестве режущего газа, поверхность среза является чистой, и нижние края разреза не имеют заусенцев. В случае с тонкими листами существует возможность достижения очень высоких скоростей реза - более чем 10 м/мин. С другой стороны, существует возможность создания очень сложных разрезочных контуров с острыми краями и узкими стойками (смотрите фото 4), а также имеется возможность разрезать толстые листы специальной стали до толщины в 12 мм с чистыми разрезами (смотрите фото 5). Однако следует учесть возможность возникновения на нижних краях разреза заусенец, которые необходимо удалить в последующем после лазерной резки рабочем процессе. В том случае, если необходимо разрезать еще более толстый материал, станок LASER-JET необходимо оснастить волоконным лазером с большей мощностью луча в 3 или 4 кВт.

Станки для лазерной порезки типа LASER-JET создавались согласно следующим критериям:

- Эргономическая конструкция для быстрого ручного оснащения материалом и легкого вынимания разрезаемых деталей (мост станка ориентирован параллельно к длинной оси движения, тем самым имеется доступ к рабочей поверхности с обеих продольных сторон).

- Понятный пользовательский интерфейс с интегрированным технологическим банком данных для быстрого, гибкого создания задания для резки и легкого управления,

- Чрезвычайно компактная конструкция, благодаря которой станок нуждается в небольшой площади для монтажа, при этом предъявляются невысокие требования к месту установки.

На основании данных критериев станок LASER-JET предназначен для обработки заказов очень экономически эффективным способом. Необходимые детали могут создаваться в индивидуальном режиме и изыматься напрямую из станка. При этом материал, использованный один раз, может быть временно отодвинут в сторону и позднее снова поставлен на место для дальнейшей обработки. Благодаря этому остатки материала могут быть использованы для следующих задач- тем самым достигается очень высокая степень использования материала.

| Фото 5 Вырезанные детали из нержавеющей стали: наивысшее качество резки на 1 мм листе и чистый разрез на 8 мм толщине. (фото: KNUTH Werkzeugmaschinen GmbH) |

По сравнению с волоконным лазером лазер СО2 является инструментом с многосторонним применением. По причине длины волн в 10,6 микрометров станок LASER-JET с насадкой СО2 лазера является пригодным для резки не только металлов, но и для резки природных материалов, для древесины и большого количества различных полимеров, пенообразных или волокнистых материалов. В случае, например, акрилового стекла, существует возможность резки деталей с толщиной пластины в 30 мм с полностью чистой поверхностью разреза. До этой толщины также разрезается и древесина. В случае с нелегированной и низколегированной конструкционной сталью достигается высокая мощность разреза листового металла до 8 мм уже при мощности луча в один киловатт.

На станке LASER-JET используются СО2 лазеры с мощностью луча в 600 Вт, 1000 Вт или 1500 Вт. Станок LASER-JET с 1 кВт СО2 лазером является станком, который на данный момент из серии станков СО2 – лазером с чаще всего производится заводом KNUTH и востребован покупателями, так как для его многостороннего применения он является особо доступным для приобретения. По той причине, что луч СО2 лазера не может быть передан через одно волокно, а нуждается в оптическом лучевом пути с отражательными зеркалами, затраты на техническое обслуживание по чистке зеркал и линзы является более высокими по сравнению с оптоволоконным лазером. Однако плюсом является то, что такой станок может работать открытым, при этом защитное окно, которое автоматически выводится вверх при начале резки, предоставляет достаточно защиты оператору. Благодаря этому Вы можете напрямую наблюдать за процедурой порезки и, при необходимости, оптимизировать ход порезки посредством корректировки порезочных параметров.

| Фото 6 Станок лазерной резки LASER-JET с установленным на станке СО2 лазером (фото: KNUTH Werkzeugmaschinen GmbH) |  |

Компактный станок лазерной резки предлагается в версиях LASER-JET 1512 и LASER-JET 2512, рабочие поверхности которых составляют 1500 мм х 1250 мм, либо 2500 мм х 1250 мм. В качестве опции станок LASER-JET может быть также оснащен поворотным механизмом для реза труб с круглым или прямоугольным сечением, которая подвешивается в рабочем пространстве. С помощью этого механизма можно обрабатывать трубы длиной в 1 м или 2 м. Для более больших форматов листового металла мы предлагаем серию станков для лазерной резки LASER-JET HD, с помощью которых Вы может резать металлические листы до максимальной длины в 18 метров и ширины в 3 метра. Станок LASER-JET является частью большой семьи станков для резки, которые предлагаются компанией KNUTH Werkzeugmaschinen GmbH: установки для лазерной резки с системами стол-челнок и с мощностью луча до 6 кВт, установки для резки водной струей и установки для резки плазменной струей.

knuth-industry.ru

Лазерная резка и гравировка: оборудование, технологии, видео

Современные технологии позволяют создавать сложные детали из стали и фанеры, дерева или другого материала с высокой точностью и за максимально короткие сроки. Лазерная обработка материалов – современный подход к организации производственного процесса, который постепенно вытесняет станки, обработка на которых проводится путем механического воздействия. Какими особенностями обладает технология лазерной резки или нанесения гравировки, в каком случае стоит покупать подобные станки и на какие классы они делятся?

Лазерная резка

Особенности технологии

Использование сфокусированной энергии для изменения формы заготовки из стали или дерева – уникальная технология обработки или раскроя материалов, которая предусматривает использование источника света высокой мощности. Особенности обработки определяют то, что лазерная резка и гравировка проводится при конвейерном типе производства, отдельные станки устанавливаются на промышленных производственных линиях. Лазерная резка пластика или другого материала проводится следующим образом:

- Специальное оборудование проводит фокусировку луча.

- Станок управляется системой ЧПУ. Данная система позволяет с высокой степень точности автоматизировать процесс и сделать его наиболее эффективным.

- Высокая концентрация энергии за счет ее фокусировки позволяет применять заготовки практически с любого сплава. Лазерная резка нержавейки или меди, пластика проходит за счет плавки материала, который может возгораться, выделять газ или дым.

- Во время использования подобного станка с ЧПУ обработка происходит без механического воздействия. Лазерная резка и гравировка металла возможна даже при условии, если заготовка легко деформируется и не обладает жесткостью.

- Провести обработку стали, фанеры или дерева можно с высокой точностью, для чего достаточно составить правильную программы работы для системы ЧПУ.

- Работа происходит с минимальным излучением шума, в отличие от механического способа придания нужных форм и размеров заготовке.

- Создаваемый луч, который фокусирует оборудование станка с ЧПУ, может иметь большую мощность. Эта особенности обуславливает возможность значительного ускорения процесса, в сравнении со случаем использования станка с ЧПУ, который проводит механическое воздействие.

- Легкое управление, которое зачастую организовано системой ЧПУ, позволяет автоматизировать процесс и включить оборудование в один из этапов конвейерного производства. Стоит также отметить небольшие размеры станков, что значительно облегчает процедуру их внедрения.

Наиболее популярной стала лазерная резка неметаллов, так как оборудование подобного типа имеет небольшую мощность, есть настольные варианты исполнения, которые имеют компактные размеры. С уменьшением мощности, которым обладает оборудование для создания и фокусировки луча, значительно уменьшается стоимость станка.

Классификация

Стандартов в рассматриваемой области станкостроения нет, и производители создают модели, которые могут иметь разное назначение, размеры и многое другое. Прецизионная обработка, функциональная часть и все возможности модели отображаются на видео. Однако если обратить внимание, некоторые станки используют для обработки стали, другие фанеры, третьи дерева. Таким образом, можно сделать вывод, что основной классификацией является вид обрабатываемого материала. Лазерная резка пластика или лазерная резка меди проводятся с использованием различных установок.

По виду обрабатываемого материала, когда прецизионная гравировка проходит с помощью сфокусированной энергии, станки можно разделить на следующие категории:

- Лазерная резка труб из стали или листов из этого металла проводится, если его толщина находится в пределах 20 миллиметров. Стоит помнить, что лазерная резка труб проводится с нагревом металла. Если нагрев будет продолжительным, произойдет изменение структуры стали.

- Нержавеющая сталь может иметь толщину до 50 миллиметров.

- Лазерная резка алюминия – наиболее распространенное явление, так как этот металл обладает высокой степенью обрабатываемости. Лазерная резка алюминия возможна при толщине металла до 20 миллиметров. Стоит отметить, что лазерная резка алюминия встречается при производстве элементов бытовых приборов.

- Часто можно встретить ситуацию, когда проводится лазерная резка латуни. Условием, при котором может выполняться лазерная резка латуни – толщина листа не превышает 12 миллиметров.

- Медь может обрабатываться при толщине 15 миллиметров.

- Лазерная резка пластика или лазерная резка полистирола проводится в закрытых камерах по причине образования вредных газообразных веществ. На видео, где отображена работа станка, можно отметить высокую скорость резания. Также на видео отображают высокую точность получаемых деталей даже при условии того, что обрабатываемый пластик восприимчив к воздействию высоких температур.

- Также возможна фигурная обработка дерева. Существует огромное количество видео, где фигурная обработка позволяет получить уникальные по форме детали. Из-за отсутствия непосредственного контакта исполнительный орган станка не имеет ограничения в движении по траектории.

Также можно выделить модели станков, которые отличаются по количеству плоскостей, по которым проводится, к примеру, гравировка. Если лазерная резка труб выполняется зачастую в одной плоскости, то фигурная – сразу в нескольких. Существуют модели, которые способны работать с объемными деталями. При этом деталь базируется только один раз, а исполнительный орган станка изменяет свое положение сразу в нескольких плоскостях.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Как работает станок лазерной резки металла?

Для обработки металлов разработано и используется большое количество методов, но наиболее технологичным и современным является лазерная резка. При использовании механических способов получения деталей главными недостатками являются низкая производительность, поломка инструмента и его износ, недостаточная точность и т. д. Лазерная резка металла на современных станках с правильно подобранным режимом лишена этих минусов. Она позволяет обрабатывать разные виды сталей, в том числе и нержавеющие, алюминий, медь, латунь и титан. Немаловажно, что стоимость лазерной резки металла доступна, но заказывать такую услугу нужно в проверенной компании, имеющей хорошее оборудование и подготовленный персонал.

Принцип действия и другие важные моменты

Чтобы понять, как работает станок лазерной резки металла нужно разобраться в основополагающих моментах. Лучом лазера принято называть узконаправленное когерентное излучение, которое инициируется в активной среде. С физической точки зрения это явление основано на том, что вещество способно излучать фотоны с определенной длиной волны, в том случае, если атом сталкивается со своей точной копией и не поглощает его. В результате образуются «лишние» фотоны, которые и являются носителями энергии, исходящего от луча лазера (трубки).

Принципиальная схема работы станка для лазерной резки металла довольно проста. Сфокусированный луч лазера несет заряд энергии, которого достаточно для того, чтобы проникнуть в материал заготовки. Под его воздействием начинается процесс расплавления, воспламенения или испарения. В итоге материал исчезает, чему способствует продувка сжатым воздухом или другим газом.

Устройство станка

На данный момент для лазерной резки металла используются современные автоматизированные станки. Чтобы лучше понять, как они работают, рассмотрим основные части:

На данный момент для лазерной резки металла используются современные автоматизированные станки. Чтобы лучше понять, как они работают, рассмотрим основные части:

- Система подачи газа, используемая для очищения рабочей зоны от продуктов резанья.

- Источник излучения. Если используется волоконный лазер, то пучок света с большой энергией формируется в резонаторе и по тракту, сделанного из того же материала, поступает к режущей головке. При применении для лазерной резки металла энергетических трубок СО2 сформировавшийся в резонаторе луч передается на рабочий орган с помощью особых зеркал. Фокусировка происходит в автоматическом режиме. Мощность такого излучения бывает различной и выбирается в зависимости от решаемых задач. Некоторые станки для лазерной резки металла оснащены 4кВт и даже 6 кВт источниками излучения, но имеют КПД на уровне 10-15%, что нерационально.

- Системы охлаждения для нормальной работы источника энергии. Бывают воздушными и водяными.

- Станина — цельносварная конструкция из качественных материалов. К ней предъявляются следующие требования: надежность, жесткость и долговечность.

- Приводы, обладающие необходимой мощностью, не имеющие люфтов. Их предназначение — передвижение координатной системы станка для лазерной резки металла, которое характеризуется высокой точностью и быстродействием.

- Управляющая система, способная контролировать высокоскоростные и мощные станки для лазерной резки металла. Ее основными элементами является процессор с достаточно объемной памятью, монитор и программное обеспечение. Чтобы определить положение луча используют датчики, а для регулировки высоты — обратную связь.

Лазерная резка металла является популярной услугой, но спрос на фрезерные работы в Нижнем Новгороде по-прежнему велик и не собирается сдавать своих позиций.

smasterim.com

Выбор оборудования для лазерной резки

The article presents the aspects of the choice of machine-tools for the laser cutting and lay-out of workpieces. The modules and systems of this type of equipment are considered from the point of view of their functional and operating parameters.

В данной статье мы постараемся рассмотреть различные аспекты выбора станков для лазерной резки и раскроя с точки зрения их функциональных и эксплуатационных параметров. Для этого нам необходимо будет обратиться к модулям и системам станка, которые эти параметры определяют.

Часто с точки зрения покупателя, задумавшегося о выборе станка для лазерной резки, оборудование различных производителей – при ощутимой разнице в цене – очень похоже друг на друга. И, наоборот, в силу определенных причин (среди которых стоимость играет немаловажную роль) два станка различных производителей могут создавать иллюзию принадлежности к разным классам, однако более внимательное изучение их устройства и параметров показывает, что это не так.

Источник лазерного излучения – виды, спектр применений, особенности работы

На страницах журнала РИТМ неоднократно освещался вопрос взаимодействия излучения различных типов лазеров (различных длин волн) с обрабатываемым материалом.

Следует заметить, что когда мы говорим о материалах, которые возможно обработать с помощью двух или трех типов лазеров, основное отличие состоит в соотношении параметров качества/производительности. В некоторой (часто в весьма значительной) степени, эти различия могут быть преодолены за счет системных решений и подбора технологии. Однако необходимо помнить о принципиальной невозможности взаимодействия определенных лазеров с некоторыми материалами (резка меди при помощи СО2 практически невозможна, тогда как волоконный лазер не сможет обработать оргстекло или фанеру).

| Сталь (черная и нержавеющая) | + | ||

| Алюминий | + | ||

| Латунь, медь, серебро | + | — | |

| Оргстекло, картон, древесина, стекло | — | + | |

Следует заметить, что на сегодняшний день обработка металлов с высоким коэффициентом отражения (медь, серебро) с помощью волоконных лазеров возможна. Однако если на производстве стоит задача среди прочих материалов обрабатывать и медь, следует оговорить этот пункт в техническом задании договора на поставку.

Следующим принципиальным отличием этих трех типов лазеров, использующихся для резки, является их производительность, максимальная толщина обрабатываемого материала. Говоря о максимальной толщине и скорости, мы имеем в виду сравнение между источниками максимально доступной мощности каждого типа (т. е. применяющиеся на сегодняшний день для оснащения станков лазерной резки).

| Максимальная толщина, мм | 4-5 | 20 | 25 |

| Максимальная скорость, м/мин | 1-3 | 15-18 | 15-18 |

| 4 мм | 1,8 | 2,6 | 3,2 |

| 6 мм | 0,8 | 1,4 | 2,2 |

Простота обслуживания и ресурс работы

На эти характеристики оказывает влияние специфика устройства лазерного источника и оптической схемы.

Среди поставляемых на сегодняшний день станков лазерной резки наиболее просты и удобны с точки зрения эксплуатации и обслуживания установки с волоконными лазерами и линейными двигателями. Они не требуют сложной настройки и регулярного обслуживания в части лазерного источника именно по причине отсутствия расходных компонентов (за исключением защитных стекол и сопел), а оптическая схема не требует регулярной настройки и регулировки (только регулярную очистку). Ресурс работы таких лазеров составляет от 50 000 часов.

В случае с СO2 лазерами за счет особенностей устройства оптической системы необходимо проводить ее настройку и юстировку. Это действие не представляет никакой сложности, инструктаж происходит в рамках пуско-наладки и обучения специалистов заказчика. Ресурс работы таких лазеров составляет примерно 20 000 часов, но в отличие от предыдущего, Slab СO2 возможно восстановить до полной мощности.

Для Nd:YAG лазеров требуется периодическая смена запчастей (основной расходный компонент – лампы накачки, ресурс – 250-500 часов). Однако важным аргументом в их пользу является тот факт, что их стоимость (и соответственно стоимость станка) на порядок меньше, чем волоконного иттербиевого или Slab СO2 лазера при одинаковой максимальной толщине обрабатываемого материала.

Кинематическая система

Немногим более 7 лет назад для лазерного машиностроения был актуален вопрос ограничения производительности и точности обработки станка характеристиками кинематической системы. Активно применявшиеся и хорошо отработанные на тот момент системы на приводах типа ШВП позволяли и позволяют успешно решать вопрос обработки заготовок небольших размеров (например, 400-500 мм), однако их точность и скорость заметно ограничены. Таким образом, получалось, что запас мощности лазера невозможно было использовать именно из-за кинематической системы.

Ситуация принципиально изменилась, когда производители лазерного оборудования стали серийно оснащать станки приводами на основе линейных синхронных двигателей, которые реализуют прямой привод без преобразования видов движения.

Их использование дает огромный запас по скорости хода, и на сегодняшний день уже не кинематика ограничивает лазер, а наоборот, именно мощность лазера ограничивает реальную производительность.

При этом современные привода на ШВП действительно способны достигать достаточно высоких рабочих скоростей, сравнимых с рабочими скоростями приводов на ЛД. Однако скорость холостого хода, которая у приводов на линейных двигателях может равняться 50 м/мин, является недостижимой для ШВП.

Кроме того, за счет особенностей устройства линейный двигатель не требует практически никакого обслуживания, и у него отсутствуют расходные компоненты. В силу отсутствия соприкасающихся частей, износ всех компонентов также минимален. В случае же с ШВП, как и везде, где мы имеем дело с преобразованием видов движения, активной работой соприкасающихся частей – встает вопрос об износе, появлении люфтов, падении точности, не говоря уже о существенно более высоком энергопотреблении.

Таким образом, ШВП, хотя успешно обеспечивают решение ряда задач, не могут конкурировать с приводами на линейных двигателях, когда речь идет о широкоформатной резке.

На сегодняшний день среди российских производителей станки с кинематическими системами на линейных двигателях серийно изготавливают «ЭСТО-Лазеры и аппаратура» (г. Зеленоград) и ВНИТЭП (г. Дубна), причем первые применяют двигатели собственного изготовления. Иностранные производители также чаще всего используют именно такой тип приводов.

Система подготовки и подачи газов в зону обработки

Технологические газы в процессе обработки выполняют две важные функции: защита оптики и удаление продуктов горения. Последнее оказывает непосредственное влияние на качество и скорость обработки.

Правильный подбор типа газа, его качества и параметров продувки при различных методах обработки (как резки, так и сварки) оказывает принципиальное воздействие на результат. Увеличение влажности, наличие углеводородных соединений, содержания пыли и т. п. может приводить к повреждению оптики, рассеиванию излучения и общему снижению эффективности работы. По этой причине чрезвычайно важны параметры пневматической системы, а также качество используемых газов.

При резке в зависимости от используемого материала, то есть физического процесса резки и особенностей взаимодействия материала и газа, могут использоваться: воздух, кислород, азот, аргон.

Большинство задач может быть решено при продувке воздухом давлением до 15 атм. (без масла, не хуже 2 класса загрязненности по ГОСТ 17433-80). Эти условия, как правило, диктуют необходимость включения в комплект поставки компрессора.

В случае, когда в соответствии с требованиями по качеству необходимо осуществлять продувку кислородом, чистота газа окажет наиболее существенное влияние. В целом продувка кислородом позволяет поднять скорость резки до 20% в зависимости от толщины материала. Кроме того, продувка кислородом позволяет уменьшить зону термического воздействия (хотя, безусловно, она в любом случае будет мала при применении технологии лазерной резки). Рекомендуемая чистота кислорода, используемого для лазерной резки – 99,95%.

Один из эффектов применения азота – поверхность, свободная от оксидов. При этом очевидно – примеси кислорода могут свести «на нет» эту особенность инертного газа.

При резке таких материалов, как титан, тантал, магнезий, в случаях, когда последующая обработка деталей не предусмотрена, чаще всего используется аргон, поскольку эти материалы активно взаимодействуют с азотом и кислородом.

Лазерная и экологическая безопасность

При работе с мощными лазерами необходимо также уделить особое внимание устройствам и особенностям конструкции, обеспечивающим безопасность. При наличии защитной камеры с системой блокировок обеспечиваются условия работы оператора по I классу лазерной безопасности (допускается работа без средств защиты глаз}.

При отсутствии защитной камеры такие станки относятся к IV классу безопасности. Работа, при включенном лазерном излучателе, разрешается только в защитных очках.

При этом некоторые производители всегда включают камеру в стандартный комплект и попросту не поставляют установки без них, другие оставляют возможность заказчику решить – включать в комплект поставки защитную камеру или нет. Ряд производителей, для удешевления станка, поставляет камеру только в качестве дополнительной опции.

Что касается экологической безопасности, при работе собственно самого станка для лазерной резки не выделяется и не выбрасывается в воду, атмосферу, вентиляцию или в рабочую зону каких-либо вредных веществ, газов, аэрозолей, дымов и т.д., превышающих допустимые уровни ПДК. Образующиеся при резке черных и цветных металлов дымы и аэрозоли могут удаляться через стандартные системы промышленной вентиляции.

Вопросы контроля и удаления вредных веществ, образующихся при резке на машине некоторых видов конкретных материалов могут быть решены как силами Заказчика, так и за счет включения в комплект поставки фильтро-вентиляционной системы.

Особенности конструкции

Все установки лазерной резки, вне зависимости от того, каким типом лазера или кинематической системы они оснащены, достаточно компактны. Различия могут состоять в весе конструкции и, соответственно, требованиях к размещению.

Производители по-разному решают этот вопрос; в ряде случаев речь идет о конструкции большого веса, порядка 10 тонн при столе 3×1,5 метра. Здесь устойчивость и жесткость конструкции, необходимая для достижений параметров, обеспечивается именно за счет веса. Однако возможны и другие варианты, как, например, решение, используемое «ЭСТО-Лазеры и аппаратура» – когда вес станка существенно снижается (до 3 тонн), и устойчивость конструкции обеспечивается за счет оригинальных конструкторских решений.

Важная характеристика – предусматривает ли конструкция оснащение станка дополнительными опциями, устройствами и системами, возможно ли расширение функций за счет увеличения числа модулей или модернизации (например, замена одного источника на другой, или оснащение вторым, дополнительным).

Кроме того, конструкция может предусматривать установку различных дополнительных устройств для увеличения производительности: сменными паллетами за счет экономии времени на погрузке-разгрузке и т. п. Однако это относится далеко не ко всем станкам.

Сервис

Очевидно, что при эксплуатации даже такого надежного оборудования, как современные установки для лазерной резки, рано или поздно может возникнуть вопрос о послегарантийном обслуживании, ремонте, замене каких-то компонентов и т. п.

В случае приобретения станка как российского, так и иностранного производства, следует обратить особенное внимание на наличие и развитость сервисной службы производителя. Экономия на покупке за счет выбора станка фирмы-производителя, не слишком активно представленного в России, или производителя, поставляющего оборудование достаточно редко (с неизбежным применением большого числа импортных комплектующих), может негативно сказаться впоследствии. Проблема может возникнуть не столько в выезде квалифицированного специалиста, сколько в поставке нужной запчасти (когда речь идет не о стандартном расходнике, а о модуле станка, который нужно продиагностировать, либо выслать на замену новый).

Поэтому при выборе станка необходимо учитывать и гео¬графическую близость поставщика (производителя), и объем его производства – в этом смысле с учетом стоимости станков для лазерной резки показателем может являться поставка станков такого типа числом не менее 10 единиц в год.

Кроме указанных параметров станки для лазерной резки могут быть оснащены большим числом устройств, однако принципиальное влияние на возможности и функции станка, удобство и затраты на его эксплуатацию оказывают именно приведенные выше.

weldworld.ru

Лазерная резка металла своими руками

Современные технологии и технические приборы работу мастеров по ремонту, строителей и дизайнеров интерьеров делают намного удобнее и комфортнее. Лазерную резку металла на сегодняшний день считают вполне обоснованно передовой технологией, которую используют для обработки металлов. Ее применение позволяет получить неограниченные, невиданные раньше, возможности для изготовления изделий из металла разной конфигурации и дизайна.

Содержание:

- Процедура лазерной резки

- Преимущества лазерной резки

- Использование лазерной резки

- Станок для лазерной резки

Процедура лазерной резки

Лазерная резка металла – самая прогрессивная и перспективная методика, благодаря которой создаются высококачественные элементы, хотя и является относительно молодой технологией. Осуществляется процедура с помощью технически сфокусированных мощных лазеров, которые характеризуются высокой концентрацией луча и способны разрезать любые материалы – от дерева до металла.

На поверхности металла при этом формируются окислы, увеличивающие поглощение энергии и вызывающие температуру до точки плавления. На месте контакта луч лазера создаёт высокую температуру, в результате чего металл плавится, а за границей области контакта только нагревается. Одновременно подается активный газ, чаще всего кислород, что выдувает продукты горения и вызывает увеличение скорости резки. На видео лазерной резки видно, что, выдувая окислы и жидкий металл, кислород нагревает следующие слои.

Этот процесс происходит, пока металл не прорежется на всю глубину. Струя кислорода способна активно охлаждать металл возле линии разрезов. Небольшая область термического воздействия обеспечивает возможности создания параллельных кромок на малых расстояниях - примерно до 0,2 миллиметра. Зачастую, чтобы достичь необходимой точности операции резки, рабочий процесс управляется компьютером, за счет которого получится спрограмировать любое изделие.

В основном для лазерной резки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла выходит идеально ровным, без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества лазерной резки

Благодаря своим достоинствам методика лазерной резки металла - самая востребованная на рынке. Именно эта процедура облегчила в значительной мере работу с твердосплавными материалами, которые очень сложны в обработке и часто приводят к ухудшению качества после обработки. Для лазерной резки больше всего подходят цветные металлы, сталь и сплавы алюминия.

Установка лазерной резки упрощает обработку утолщенных листов, материалов из толстых сплавов и деталей сложных форм деталей, а также вырезать отверстия в сверхтвердых материалах малого диаметра. Геометрия изделий ограничена исключительно фантазией конструкцией. С другой стороной из-за специфики бесконтактной технологии лазерной резки металла можно резать хрупкие и тонкие материалы.Для автоматизации функционирования системы необходимо только подготовить для компьютера файл. Так как при этом не происходит механических воздействий на материал, металлические изделия не нуждаются в дальнейшей механической обработке.

Ещё одно достоинство лазерной резки металла - благодаря программной раскройке листового металла есть возможность уменьшения расходов на выпуск малой партии продукции, потому что отсутствует потребность изготовления литейных форм. Простое управление рабочим инструментам позволяет вырезать контуры в объемных и плоских деталях. Если сравнивать лазерную резку металла своими руками с плазменной, то на сегодня отдается предпочтение первому варианту, потому что лазерная резка металла обходится намного дешевле.

Использование лазерной резки

Процедура лазерной резки металла может применяться не только непосредственно для резки, но и для проведения гравировки разнообразных изделий. Лазерная резка также предназначена для мелкосерийного производства. Для этого принято использовать оборудование, которое характеризуется невысокой мощностью лазера и небольшими размерами.

Если стоит задача выпустить серию деталей, стоит работать с более мощной установкой - лазерной системой, которая в себя включают лазер, координатный стол и компьютер со специальным программным обеспечением для поддержания векторной графики.

На подобном оборудовании можно осуществить с минимальными погрешностями (0,001 миллиметра) достаточно сложные технологические процессы, к примеру, лазерную резку объемных деталей и резку по сложному контуру.

С использованием подобной технологии раскраивают материалы в листах - конструкционную и нержавеющую сталь, алюминий, дерево и даже пластик. Работы проводятся за короткий промежуток времени с приемлемой ценой лазерной резки металла и безупречным качеством. Лазерная резка позволяет изготовить детали, которые имеют сложные контуры, производить такие изделия, как разнообразные логотипы, вывески, сувениры и элементы декора.

Станок для лазерной резки

Оборудование для лазерной резки – достаточно стандартно. Станок состоит из рабочего стола и режущей головки лазера, что перемещается в его плоскости. Процесс перемещения лазерной головки обеспечивается высокоточными приводами по перпендикулярным направляющим для получения четкого контура детали.

Принцип работы станка

Аппарат лазерной резки металла оснащен режущей оптикой для проведения безоксидной резки металла. Оптическая система фокусировки способствует поддержанию заданного положения фокуса, что помогает в результате получить контур обработки более точным и четким. Управляют движением режущей головки посредством специальной компьютерной программы раскроя.

С помощью программы задают последовательность совершения текущих и последующих операций. Эта программа регулирует силу излучения зависимо от глубины резки и поэтому позволяет изготавливать самые сложные декоративные элементы и детали для разной техники. Чтобы автоматически раскроить листовой металл, необходимо наличие файла рисунка, который перенесён в компьютер режущей установки.

Для работы лазерного оборудования требуются незначительные затраты электрической энергии, а высокая скорость резания и отсутствие расходных компонентов создают условия для эффективного рабочего процесса. Производительность станка можно повысить за счет увеличения мощности излучения, которая регулируется в процессе работы. Стоимость лазерной резки металла с помощью специального станка зависит от толщины листа и длины линии реза.

Используются технологические принципы, которые базируются на устройстве газовых и волоконных лазеров, что способны работать в постоянном и импульсном режиме. Работа на станке осуществляется при помощи прожигания насквозь листового материала лучом лазера.

Из-за отсутствия прямого контакта изделия и режущей головки оборудование безопасно обрабатывает хрупкие изделия, твёрдосплавный материал, легко раскраивает тонколистовую сталь на высокой скорости, выгодно при выпуске продукции выпускается небольшими партиями. При лазерной резке металла цветного или черного отсутствуют физические деформации и микротрещины на поверхности готовых изделий.

Цены на станок лазерной резки нового поколения сильно отличаются и зависят от марки производителя и установленного дополнительного оборудования. Для монтажа данного комплекса нет потребности специально устраивать подготовку под фундамент, разместить станок можно в любом удобном месте, что обеспечит технологический доступ к нему.

Предназначение лазерного оборудования

Станки для лазерной резки классифицируются по рабочим параметрам - интенсивности излучения, типу материала заготовки, давлению и составу струи режущего газа. Оборудование для лазерной резки металла подразделяется на такие виды резки: кислородное, кислородное с поддержкой лазером, испарительное, в инертном газе, термоскалывающее. Выпускаются специализированные станки для лазерной резки труб, которые выступают пригодными для любых профилей, причем обработку можно производить непосредственно по всей длине заготовки.

Лазерные станки прекрасно зарекомендовали себя при резке стальных листов толщиной 0,2-25 миллиметров, нержавейки, толщина которой составляет 0,2-30 миллиметров, алюминиевых сплавов толщиной 0,2-20 миллиметров, латуни, толщина которой 0,2-12 миллиметров, меди толщиной 0,2-15 миллиметров. Для обработки разных материалов используются различные типы технологий и лазеров, фото лазерной резки металла можно посмотреть в сети.

Станок нашел широчайшее применение для изготовления деталей из металла, декоративных элементов интерьера, при работе с пластичными и мягкими металлами. Стоимость станка лазерной резки при правильной эксплуатации оправдывает себя и быстро окупается. Продукция, которая изготовлена при помощи оснащенных лазером станков, отличается экономической целесообразностью и высокой рентабельностью.

Таким образом, лазерная резка является передовой технологией в мире работы с металлом, которая с каждым днем набирает обороты. Данная методика позволяет существенно облегчить рабочий процесс. К тому же обработанный металл имеет качественный срез, на нем отсутствуют микротрещины и деформации.

strport.ru