Содержание

Химико-термическая обработка металлов | Термообработка металла

Химическая обработка металла

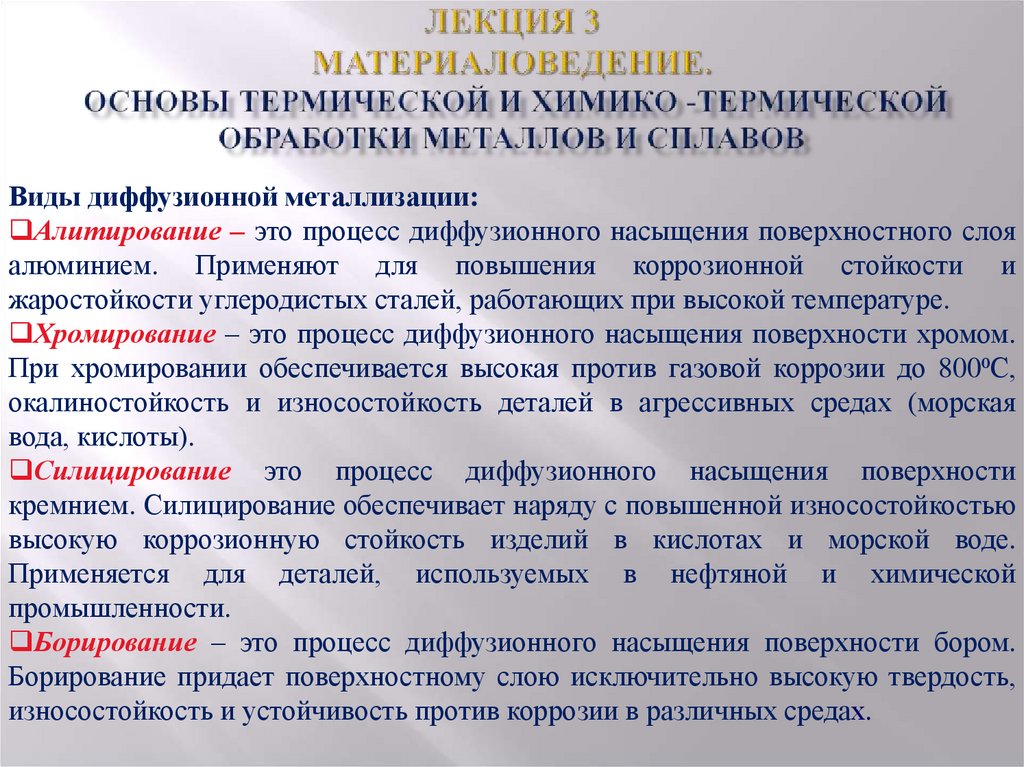

Химико-термическая обработка металлов и сплавов заключается в нагреве и выдержке их при высокой температуре в активных средах, в результате чего изменяются химический состав, структура и свойства поверхностных слоев металлов и сплавов. Для создания такой среды используют твердые, жидкие и газообразные вещества, химический состав н свойства которых определяют изменение химического состава поверхностных слоев обрабатываемого металла. В промышленности широко применяют насыщение углеродом, азотом, совместное насыщение азотом и углеродом, хромом, алюминием. Все шире применяют насыщение бором, кремнием, вольфрамом, а также совместное насыщение несколькими элементами.

Химико-термической обработке подвергаются самые различные металлы и сплавы для придания им специальных свойств: усталостной прочности, износо-, коррозийно- и жаростойкости и пр. За счет применения химико-термической обработки дефицитные металлы можно заменять на более дешевые, легируя соответствующим образом их поверхность. Химико-термическая обработка применяется для , металлокерамических конструкционных материалов и . Ведутся работы по разработке агрегатов для этой обработки. Продолжаются теоретические и экспериментальные исследования для создания научных основ управления процессами, происходящими при химико-термической обработке.

Химико-термическая обработка применяется для , металлокерамических конструкционных материалов и . Ведутся работы по разработке агрегатов для этой обработки. Продолжаются теоретические и экспериментальные исследования для создания научных основ управления процессами, происходящими при химико-термической обработке.

Химико-термическая обработка состоит из следующих стадий:

- образование активных веществ в окружающей среде или отдельном реакционном объеме;

- транспортировка веществ к поверхности металла, если они возникли в стороне от поверхности насыщаемого металла.

- абсорбция активных атомов или молекул поверхностью металла;

- отвод продуктов реакции в окружающее пространство;

- диффузия.

Абсорбционный процесс

Абсорбционный процесс может включать простую физическую абсорбцию, при которой полнатомиый абсорбционный слой на всей поверхности изделия или в ее активных участках образуется вследствие действия ваи-дер-ваальсовых сил притяжения. Возможна химсорбция с возиикновеиием сильных химических связей между абсорбированными атомами и атомами металлической поверхности.

Возможна химсорбция с возиикновеиием сильных химических связей между абсорбированными атомами и атомами металлической поверхности.

Условием абсорбции является наличие растворимости и образование химического соединения. Имеются две точки зрения на первичные образования. По первой вначале образуется химическое соединение, а затем идут процессы растворения и диффузии, по второй вначале происходит растворение абсорбирующих атомов, а затем возможно образование химического соединения. Экспериментально наблюдается второй случай.

Ускорение процесса

Для ускорения процессов химико-термической обработки перспективно применение электрического тока (электро-химико- термическая обработка ЭХТО): метод тлеющего разряда, метод с применением ТВЧ, ТПЧ и электроконтактного нагрева.

Это позволяет повысить скорость процессов химико-термической обработки, во много раз сократить время (часто до нескольких минут). Применение ЭХТО позволяет управлять структурой диффузионного слоя, повышать его пластичность и работоспособность. По методу тлеющего разряда электрический ток пропускается через слой частиц проводящих материалов, находящихся в недосжиженном состоянии, и изделие. Применение тлеющего разряда, например при азотировании, приводит к расщеплению молекулы азота. Образовавшиеся атомы азота абсорбируются поверхностью стали. Метод тлеющего -разряда в небольшом размере применяется на практике и при других видах насыщения. Возникновение тлеющего разряда

По методу тлеющего разряда электрический ток пропускается через слой частиц проводящих материалов, находящихся в недосжиженном состоянии, и изделие. Применение тлеющего разряда, например при азотировании, приводит к расщеплению молекулы азота. Образовавшиеся атомы азота абсорбируются поверхностью стали. Метод тлеющего -разряда в небольшом размере применяется на практике и при других видах насыщения. Возникновение тлеющего разряда

Происходит при включении тока высокого напряжения (900 — 1100 В) между изделиями, которые служат катодом и крышкой (анодом). При этом в контейнере, где находятся изделия, поддерживается низкое давление (1 — 10 мм рт. ст.). При использовании тлеющего разряда интенсифицируются химические -реакции в окружающей среде, ускоряются процессы абсорбции, хемсорбции, диффузии, изменяются активность и структурное состояние поверхностных слоев металла.

Диффузионное насыщение

Для диффузионного насышения металлов и сплавов применяют порошковый (твердофазный), жидкий (жидкофазный), безэлектролизный, электролизный, газовый (газофазный) методы. Разрабатывают также вакуумный, гальвано-диффузионный, шликерный методы (из паст и суспензий) в кипящем или виброкипящем слое, в тлеющем разряде и другие методы насыщения.

Разрабатывают также вакуумный, гальвано-диффузионный, шликерный методы (из паст и суспензий) в кипящем или виброкипящем слое, в тлеющем разряде и другие методы насыщения.

При твердофазном насыщении могут протекать два процесса: а) образование и доставка (перенос) активных атомов, насыщающих элементов через газовую фазу, заполняющую все зазоры между частицами порошковой смеси; б) твердофазная диффузия в местах контакта (плотного соприкосновения) частиц порошковой смеси с насыщаемым металлом. Эффект насыщения зависит от размера частиц насыщающей порошковой смеси и активатора процесса. Скорость насыщения зависит от площади контактной поверхности взаимодействующих составляющих смеси и растет с повышением ее. Толщина слоя увеличивается с уменьшением размеров зерна. Однако, вероятно, значение твердофазной диффузии при насыщении в порошковых смесях мало.

Перспективным методом диффузионного насыщения, особенно многокомпонентного, является электронно-лучевое напыление с последующим диффузионным Предварительно изготавливаются заготовки из материала, имеющего в своей’ составе требуемые для насыщения элементы, затем при помощи электронной пушки напыляют на деталь слой, состоящий из; требуемых компонентов. Деталь с напыленным слоем отжигают для получения заданной глубины слоя.

Деталь с напыленным слоем отжигают для получения заданной глубины слоя.

Похожие материалы

Химико-термическая обработка | Услуги по металлообработке

Главная

Услуги

Термообработка

org/ListItem»>

Химико-термическая обработка

Внимание! На сайте появились неблагонадежные исполнители. Подробности

Ваше местоположение: США, Нью-Йорк, Springfield Gardens

Разместить заказ

Габариты детали

Ширина

Высота

Смотрите также:

АО «Завод «Киров-Энергомаш»

Россия, Санкт-Петербург,

6878 км

АО «Завод «Киров-Энергомаш» предоставляет следующие услуги:

Механическая обработка:

— Токарная обработка на универсальных станках и станках с ЧПУ

— Токарно-карусельная обработка на универсальных станках и станках с ЧПУ

— Фрезерная обработка на универсальных станках и станках с ЧПУ (3, 5 осей)

— Расточной обработке на универсальных станках и станках с ЧПУ

— Зубообратобка

— Сверление глубоких отверстий

— Протяжка

— Долбление пазов

— Шлифование на кругло-шлифовалных, плоско-шлифовальных и карусельно-шлифовальных станках

Термообработка:

— Закалка

— Отпуск

— Нормализация

— Цементация

— Азотирование

Обработка металлов давлением:

— Вальцовка

— Гибка

Балансировка:

— Статическая

— Динамическая

- Mikhail.

[email protected]

[email protected]

- +7 812 302-62-82

Химико-термическая обработка металлов

Химико-термическая обработка — процесс нагрева металлов, и его выдержка при воздействии больших температур в химически активной среде, для придания поверхности металлических материалов определенных свойств и насыщение этих слоев нужными химическими элементами.

Виды обработки химико-термическим способом

Вследствие химико-термической обработки происходит упрочнение поверхности обрабатываемого металлических изделий, придания ему полезных свойств за счет применения различных химических веществ:

- цементация — применение углерода;

- азотирование — применение азота;

- нитроцементация и цианирование — это использование азота и углерода;

- борирование — применение бора.

Проникая в атомарную решетку металлов, перечисленные вещества внедряются или замещают, создавая новую структуру материала.

Применение

Целями применения химико-термической обработки являются:

- создание повышенной твердости и прочности поверхности металлов, износостойкости и защите от коррозии;

- сопротивление агрессивным средам, химически активным веществам;

- изменение физических параметров, придание им электромагнитных, тепловых, и других свойств;

- облагораживание внешнего вида;

- улучшение обрабатываемости изделий.

Стадии процесса

Весь процесс делится на три стадии, которые идут друг за другом:

- Диссоциация — процесс распада молекул вещества с образованием активных атомов, которые перемещаются к обрабатываемой поверхности.

- Адсорбция — связь активных атомов с обрабатываемой поверхностью и проникновение происходит сцепление. Происходит физическое и химическое взаимодействие элементов.

- Диффузия — процесс проникновения активных атомов вещества в атомную решетку обрабатываемого металла при высоких температурах.

Чем выше градус нагрева, тем глубже проникновение веществ в изделия. Изменяется структура поверхности металлических изделий, предавая им нужные свойства.

Чем выше градус нагрева, тем глубже проникновение веществ в изделия. Изменяется структура поверхности металлических изделий, предавая им нужные свойства.

Еще химико-термическая обработка металлов подразделяется на три вида, в зависимости от состояния среды, в которой происходит процесс, это: газовая, жидкая и твердая. При газовом методе, происходит быстрый нагрев, легко управлять реакцией, и применять автоматизацию и механизацию. Жидкостная менее распространена, чем газовая, а твердая служит, в основном, для получения жидкой или газовой среды.

Мы кратко рассмотрели технологию химико-термической обработки изделий из металла, которая является высокотехнологичным производственным процессом, поднимающая качество продукции на новый уровень.

Термическая обработка металлов: обзор процесса и преимуществ

Много лет назад кузнецы использовали тепло для придания металлу формы деталей повозок, подков и многого другого. После придания желаемой формы металл быстро охлаждали. Это обычно делало металл намного более твердым и менее хрупким. Это основной процесс, называемый термической обработкой металлов. Современные процессы механической обработки и металлообработки стали более точными и сложными.

Это обычно делало металл намного более твердым и менее хрупким. Это основной процесс, называемый термической обработкой металлов. Современные процессы механической обработки и металлообработки стали более точными и сложными.

Множество различных методов помогают придавать металлу форму для различных целей. Процессы термообработки изменяют реакцию металлов на прецизионную обработку. Термическая обработка может изменить некоторые свойства металлов. К таким свойствам относятся твердость, прочность, формуемость, эластичность, обрабатываемость и многое другое.

На сегодняшний день существует несколько методов термообработки. Металлурги постоянно работают над повышением экономической эффективности и результатов методов. При правильном соблюдении эти методы могут дать вам металлы с замечательными химическими и физическими свойствами. Здесь мы более подробно рассмотрим виды термической обработки стали и металлов и их назначение.

Что такое термическая обработка ?

Как правило, термическая обработка стали включает нагрев и охлаждение материала. Металл или сплав нагревают до определенной температуры. Затем происходит охлаждение для затвердевания нагретого материала. Процесс направлен на изменение микроструктуры металла. Кроме того, это помогает выявить желаемые механические, химические и физические характеристики.

Металл или сплав нагревают до определенной температуры. Затем происходит охлаждение для затвердевания нагретого материала. Процесс направлен на изменение микроструктуры металла. Кроме того, это помогает выявить желаемые механические, химические и физические характеристики.

Изменение этих свойств увеличивает срок службы задействованного компонента. Например, может быть повышенная пластичность, прочность, твердость поверхности или термостойкость. Термическая обработка является одним из основных этапов процесса производства металла. Это связано с тем, что это помогает улучшить металлическую деталь, чтобы она лучше противостояла износу.

Общее определение термической обработки может заключаться в нагреве и охлаждении металлов. Однако процесс термообработки более контролируемый. Пока идут процессы нагрева и охлаждения, форма обрабатываемого металла остается неизменной.

Во время этого процесса структурные и физические свойства материала изменяются, чтобы служить желаемой цели. Это также может быть для дальнейших работ по металлу. Термическая обработка стали или металлов играет важную роль на различных этапах производства.

Это также может быть для дальнейших работ по металлу. Термическая обработка стали или металлов играет важную роль на различных этапах производства.

Как работает Термическая обработка металлов ?

Хотя существует множество видов термической обработки, они следуют схожим процессам. Первый этап включает нагрев металла или сплава до необходимой температуры. Иногда температура поднимается до 2400°F. Его выдерживают при температуре в течение определенного времени перед охлаждением.

Пока металл горячий, его микроструктура меняется. Это физическая структура металла. Изменение структуры в конечном итоге приводит к изменению физических свойств металла. «Время выдержки» — это время, необходимое для нагревания металла.

Время выдержки является важным фактором в процессе термообработки. Металл, выдержанный в течение более длительного периода времени, будет иметь больше микроструктурных изменений, чем металл, выдержанный в течение более короткого периода времени. Охлаждение металла также играет решающую роль в конечном результате.

Охлаждение металла также играет решающую роль в конечном результате.

Процесс охлаждения может быть быстрым – закалка. В других случаях охлаждение можно проводить медленно в печи. Лучший тип охлаждения зависит от конечного результата, ожидаемого от процесса. Поэтому важно учитывать эти факторы перед началом термической обработки стали и металлов.

Другой фактор также определяет изменение свойств металла. Это конкретное время термической обработки в процессе производства. Некоторые металлы могут даже потребовать нагрева несколько раз во время производства. Поэтому важно понимать, как лучше всего выполнять операции правильно.

Преимущества Термическая обработка металлов

Без термической обработки металлов не может быть ничего подобного металлическим деталям приборов и оборудования. Даже если бы они существовали, они бы не функционировали должным образом. Например, детали из цветного металла будут слишком слабыми для некоторых применений.

Упрочнение металлов и сплавов, таких как сталь и алюминий, происходит посредством термической обработки. Применение многих из этих металлов в самолетах, автомобилях, компьютерах и других. В этих изделиях используются металлы с повышенной прочностью. Это необходимо для обеспечения надлежащей безопасности и повышения производительности.

Основное механическое свойство, которое изменяется после термической обработки, — это сопротивление сдвигу. Другие включают прочность на растяжение и ударную вязкость. Металлы с термической обработкой обычно прочнее, что обеспечивает долговечность. Поэтому не будет необходимости то и дело заменять дорогие металлические детали.

Использование эффективно термообработанных металлических деталей обеспечивает эффективную и экономичную эксплуатацию машин. Кроме того, продукт будет намного эффективнее даже в самых тяжелых условиях. Кроме того, для некоторых применений может потребоваться использование чрезвычайно твердых металлов. Приложениями могут быть те, которые требуют четко определенных границ.

Термическая обработка металлов является одним из лучших способов получения желаемых характеристик. Это также помогает разрабатывать твердые поверхности с пластичными материалами основы. Помимо преимуществ применения, термообработка также выгодна производителям.

Надлежащий процесс термообработки помогает снять внутренние напряжения. Следовательно, это облегчает сварку или обработку металла. Такие процессы, как горячая штамповка, могут со временем создавать напряжения в стальных материалах. Таким образом, эти материалы значительно выигрывают от термической обработки. Вкратце, к преимуществам термической обработки металлов можно отнести:

- Повышает прочность, делая материал пластичным или более гибким.

- Придает металлу износостойкие свойства.

- Снимает напряжения, облегчая обработку детали или сварку.

- Улучшает хрупкость.

- Может улучшить электрические и магнитные свойства металла.

Виды термической обработки и их назначение при механической обработке

Как упоминалось ранее, каждый процесс термической обработки включает в себя нагрев и охлаждение. В этом разделе мы обсудим четыре основных типа термообработки. Вы также поймете их уникальное назначение в механической обработке.

В этом разделе мы обсудим четыре основных типа термообработки. Вы также поймете их уникальное назначение в механической обработке.

Закалка

Закалка включает нагрев металлического материала до определенной температуры. Эта температура является точкой, при которой элементы, присутствующие в металле, переходят в раствор. Структура кристаллической решетки металла может иметь дефекты, являющиеся источником пластичности. Термическая обработка помогает устранить эти дефекты.

Он делает это путем превращения металла в раствор мелких частиц. Это работает для укрепления металлического материала. После тщательного нагрева металла до необходимой температуры его максимально быстро закаливают. Закалка помогает металлу улавливать частицы в растворе. В некоторых случаях технические специалисты могут добавлять в сплав примеси для дальнейшего повышения прочности.

Целью закалки является повышение прочности металла. В то же время он делает металл более хрупким, снижая пластичность. Поэтому поможет, если вы закалите металл после процесса закалки.

Поэтому поможет, если вы закалите металл после процесса закалки.

Закалка

Это еще один процесс термической обработки, повышающий упругость стали. Сплавы на основе железа обычно твердые, но часто слишком хрупкие для определенных применений. Закалка помогает изменить твердость, хрупкость и пластичность металла. Это делается для того, чтобы упростить процесс обработки.

В этом случае нагрев происходит при температуре ниже критической. Более низкие температуры, как правило, уменьшают хрупкость и сохраняют твердость. Отпуск помогает уменьшить твердость, вызванную закалкой. Таким образом, вы можете развивать новые физические свойства вашего металла. Поэтому отпуск часто должен следовать за закалкой во время термической обработки.

Отжиг

Этот процесс подходит для таких металлов, как сталь, алюминий, медь, серебро или латунь. Отжиг заключается в нагреве металла до определенной температуры. Затем вы выдерживаете металл при этой температуре в течение некоторого времени для трансформации. Затем происходит воздушное охлаждение.

Затем происходит воздушное охлаждение.

Охлаждение серебра, меди и латуни может происходить медленно или быстро. Однако для эффективного отжига охлаждение стали должно быть постепенным. Отжиг действует противоположно закалке. Он снижает твердость металла, повышая его пластичность. Таким образом, он облегчает работу с металлом. Это также отличный способ починить слабый металл. В то же время он способствует снятию внутренних напряжений в металлах.

Нормализация

Нормализация — еще одна форма отжига. При этом металлический материал нагревается до 200°F, что выше, чем при отжиге. Техник держит металл при критической температуре, пока не произойдет превращение. Этот процесс термообработки требует воздушного охлаждения после нагрева.

Этот процесс приводит к более мелким аустенитным зернам. Воздушное охлаждение способствует получению более измельченных ферритных зерен. Он работает, чтобы удалить любую форму внутреннего напряжения из металлов. Внутренние напряжения могут привести к разрушению металла. Поэтому очень важно нормализовать металл. Тогда закалка может обеспечить успех производственных процессов.

Внутренние напряжения могут привести к разрушению металла. Поэтому очень важно нормализовать металл. Тогда закалка может обеспечить успех производственных процессов.

Заключение

Термическая обработка металлов является отличным способом улучшения механических свойств металлов. Помимо физических, он также может улучшить электрические и магнитные свойства металла. Это дополнительно улучшает совместимость детали с другими материалами.

Как вы уже знаете, различные процессы термической обработки могут улучшить вашу продукцию. Тем не менее, вам нужны лучшие руки для работы над вашим проектом, чтобы получить желаемые результаты.

RapidDirect позволяет легко получать детали идеальной формы с помощью термообработки. Мы можем похвастаться наличием мощностей, которые выполняют широкий спектр операций термической обработки. Наши процессы термообработки выполняются лучшими техниками и инженерами в отрасли. Мы готовы использовать наши знания и опыт, чтобы предложить лучшие услуги. Вы можете быть уверены в адекватной поддержке и продуктах, отвечающих вашим уникальным требованиям. Все это вы получаете по конкурентоспособным ценам.

Вы можете быть уверены в адекватной поддержке и продуктах, отвечающих вашим уникальным требованиям. Все это вы получаете по конкурентоспособным ценам.

Часто задаваемые вопросы – Термическая обработка металлов

Делает ли термическая обработка металлов их прочнее?

Нагрев до определенного диапазона температур может дать более чистый и твердый металл. Термическая обработка обычно создает более прочные металлы. Однако также возможно, что некоторые виды обработки могут сделать металл слабее.

Что происходит при термической обработке металлов?

Повышение температуры металла увеличивает площадь его поверхности, объем и длину. Поэтому термическая обработка расширяет металл (терморасширение). Степень расширения будет зависеть от типа используемого металла.

При какой температуре сталь становится хрупкой?

Каждый стальной материал имеет свой верхний и нижний пределы ударной вязкости. Температура, при которой падает ударная вязкость стали, относится к «температуре перехода от вязкости к хрупкости». Обычно она составляет около 75°C для 0,01% углеродистой стали. Температура отличается для различных типов стальных материалов.

Температура, при которой падает ударная вязкость стали, относится к «температуре перехода от вязкости к хрупкости». Обычно она составляет около 75°C для 0,01% углеродистой стали. Температура отличается для различных типов стальных материалов.

Термическая обработка металлов Обзор и виды термообработки стали

5 августа 2022 г.

Термическая обработка металлов насчитывает тысячи лет. Открытие процессов термообработки, несомненно, помогло начать значительный период технического прогресса. Кроме того, благодаря этой процедуре в ряде процессов механической обработки и металлургии используются передовые технологии для производства более точных и высококачественных деталей.

Вы обнаружите, что сегодня во многих отраслях промышленности применяются различные методы термообработки. Эти процессы термообработки помогают изменить физические, а иногда и химические свойства металла для различных целей.

Здесь мы рассмотрим все, что вам нужно знать о процессах термической обработки, их преимуществах и типах термической обработки стали.

Что такое термическая обработка?

В значительной степени термическая обработка является одним из наиболее важных компонентов процесса производства металла. Он включает в себя группу термических и металлообрабатывающих методов, которые изменяют свойства металла.

Именно термическая обработка изменяет физические, механические, а иногда и химические свойства металлов путем нагревания и охлаждения. К таким свойствам относятся пластичность, твердость, термостойкость, формуемость, обрабатываемость, прочность и т. д.

Методы термообработки различаются в зависимости от типа металлического материала и требуемых конкретных свойств. Для производителей важно знать подходящий метод термообработки для удовлетворения их конкретных потребностей.

Какие металлы доступны для термической обработки?

Примечательно, что вы должны изучить каждый материал, чтобы выбрать правильный метод термообработки для получения требуемых свойств. Это связано с тем, что не все металлические материалы подходят для всех видов термообработки.

Это связано с тем, что не все металлические материалы подходят для всех видов термообработки.

Вы обнаружите, что черные металлы составляют большую часть термообработанных материалов. Так, различные марки стали составляют около 80% термически обработанных металлов. Тем не менее, некоторые цветные материалы также подходят для термической обработки.

Таким образом, металлические сплавы, такие как медь, алюминий, никель, латунь, магний и титан, подвергаются термообработке. Ниже приведены некоторые металлы, доступные для термической обработки, и подходящие типы термической обработки:

1. Чугун, углеродистая сталь, мартенситная нержавеющая сталь и инструментальная сталь

Методы термической обработки – закалка, отжиг, нормализация, снятие напряжений, цементация, азотирование и отпуск.

2. Медь и медные сплавы

Методы термической обработки – отжиг, старение и закалка.

3. Алюминий

Методы термообработки – отжиг, термообработка на твердый раствор, естественное и искусственное старение.

Стадии термической обработки металлов

Обычно существует пять основных методов термической обработки металлов. Этими процессами являются закалка, цементация, нормализация, отжиг и отпуск. Вы обнаружите, что каждый процесс приводит к различным свойствам металла.

Несмотря на это, обратите внимание, что существует три основных этапа термической обработки металлов. Эти этапы нагрева, замачивания и охлаждения. Взгляните на каждый этап ниже:

1. Этап нагрева

Это первый этап любого процесса термообработки металлов. Многие сплавы претерпевают структурные изменения при нагреве до определенной температуры до 1200°С в зависимости от марки металла. Кроме того, структура сплавов при комнатной температуре представляет собой механическую смесь, твердый раствор или комбинацию обеих форм.

Таким образом, было бы полезно, если бы вы всегда проявляли особую осторожность на этом этапе. И это потому, что одно неверное движение во время нагрева может привести к растрескиванию или деформации металла. Следовательно, ваша основная цель — обеспечить равномерный нагрев металла на этапе нагрева. Более того, при определении применимой скорости нагрева в игру вступают несколько факторов. Проверьте их ниже:

Следовательно, ваша основная цель — обеспечить равномерный нагрев металла на этапе нагрева. Более того, при определении применимой скорости нагрева в игру вступают несколько факторов. Проверьте их ниже:

- Размер и сечение металла.

- Состояние металла.

- Теплопроводность металлического материала.

2. Стадия замачивания

Эта стадия поддерживает температуру нагретой металлической детали, при которой происходят желаемые изменения в структуре металла. Более того, металл должен оставаться при этой температуре до тех пор, пока вся деталь не будет равномерно нагрета.

Период выдержки, также называемый временем выдержки, относится к тому, как долго вы выдерживаете металл при соответствующей температуре. Вы можете определить время выдержки с помощью химического анализа, массы и толщины металла — как правило, чем больше масса металла, тем дольше вымачивание. Тем не менее, время выдержки зависит от материала металла, но обычно оно составляет 2 часа.

3. Стадия охлаждения

После замачивания металла следующим шагом будет его охлаждение. Основная цель этапа охлаждения — снизить температуру металла до комнатной температуры. Но затем стадия охлаждения определяет результирующие свойства обработанного металла.

Опять же, на этом этапе металл может переходить из одного состава в другой, оставаться прежним или возвращаться к своей первоначальной форме. Обратите внимание, что это зависит от типа вашего металла, скорости охлаждения и охлаждающей среды. В результате стадия охлаждения остается решающей для придания металлу определенных структур и свойств.

Факторы, влияющие на процесс термической обработки металлов

На процесс термической обработки металлов влияют различные факторы. Проверьте эти факторы ниже:

1. Влияние времени и температуры

Возможно, время и температура являются наиболее важными факторами, влияющими на термическую обработку металлов. Более того, они вступают в игру на стадиях нагрева, выдержки и охлаждения при термообработке металлов.

Кроме того, исследования показали, что время и температура играют ключевую роль в изменении механических свойств и микроструктуры при термообработке. Например, увеличение скорости охлаждения стали (закалка) на 1000 °С в минуту приводит к образованию новой микроструктуры — мартенсита.

2. Величина деформации

В большинстве случаев различные процессы термической обработки приводят к различной деформации деталей и изменению их размеров. Кроме того, величина деформации связана со следующим:

- Структура металлического материала до термической обработки.

- Способ термической обработки, помещение в печь.

- Распределение напряжений.

Таким образом, величина деформации влияет на процесс термической обработки металлов.

3. Влияние состава

Легирующие элементы также влияют на термообработку металлов. Это связано с тем, что они имеют тенденцию задерживать диффузию атомов через решетки железа, тем самым задерживая аллотропные превращения.

Кроме того, такие легирующие элементы, как марганец, молибден, никель и бор, повышают твердость. Точно так же эти элементы также позволяют проводить отпуск при более высоких температурах для повышения пластичности. Следовательно, состав металла влияет на процесс термообработки.

Типы термической обработки стали

Существует четыре основных типа термической обработки стали, которой подвергается промышленная обработка. Взгляните на них ниже:

1. Закалка

Этот тип термической обработки улучшает твердость и прочность стали за счет увеличения сопротивления решетчатой структуры. Закалка заключается в нагреве металла до необходимой температуры от 800 до 900°С и последующем его быстром охлаждении. Марку стали обычно охлаждают, погружая горячий металл в закалочную среду, такую как масло, вода или рассол.

Но для стали с высоким содержанием легирующих элементов требуемые температуры нагрева составляют от 980 до 1110°С. Большинству стальных материалов требуется быстрое охлаждение, так как стадия охлаждения влияет на уровень твердости.

Но тогда вы обнаружите, что плюсов в закалке нет. Это связано с тем, что при увеличении упрочнения при термообработке стали одновременно снижается пластичность. Таким образом, это делает стальной материал более хрупким.

2. Закалка

Часто вы обнаружите, что сталь более жесткая, чем необходимо, и слишком хрупкая для производственных процессов после закалки. Это связано с сильными внутренними напряжениями, образующимися при быстром охлаждении при термической обработке стали. Таким образом, отпуск снимает внутренние напряжения и снижает хрупкость стали после закалки.

Термическая обработка включает нагрев стали до необходимой температуры в диапазоне 125–700°C и последующее охлаждение металла на воздухе. Следовательно, температура отпуска, применяемая при термообработке стали, всегда ниже температуры закалки. Также скорость охлаждения обычно не влияет на структуру металла при отпуске. Таким образом, чем выше используемая температура отпуска, тем мягче становится сталь. Тем не менее, быстрорежущая сталь остается исключением, так как после отпуска она становится не мягче, а тверже.

Тем не менее, быстрорежущая сталь остается исключением, так как после отпуска она становится не мягче, а тверже.

3. Отжиг

Отжиг наиболее подходит для низкоуглеродистой стали из-за ее низкой прочности и мягкости. Этот метод термической обработки обеспечивает металлу свойства, противоположные закалке. Таким образом, отжиг металла помогает снять внутреннее напряжение, повысить гибкость, размягчить металл и улучшить его зернистую структуру.

Кроме того, отжиг стали включает три основных этапа:

- Нагрев стального материала до требуемой температуры в диапазоне от 260 до 760°C в зависимости от марки стали.

- Выдерживание марки стали для поддержания температуры в течение необходимого времени.

- Затем медленно охладите до комнатной температуры.

Несмотря на это, скорость охлаждения от температуры отжига зависит от металла. Следовательно, в отличие от закалки, отжиг предполагает медленное охлаждение стали для придания ей мягкости.

Металлическая деталь медленно охлаждается путем закапывания горячей стальной детали в пепел, песок или другие материалы, плохо проводящие тепло, в процессе, известном как упаковка. Точно так же охлаждение от температуры отжига осуществляется путем отключения печи и совместного охлаждения печи и стальной детали в процессе, известном как охлаждение печи.

4. Нормализация

Нормализация снимает внутренние напряжения с черных металлов, полученных различными методами. Они включают термообработку, механическую обработку, сварку, ковку, литье или формование. Тем не менее, нормализованные стали тверже и прочнее отожженных. В связи с этим нормализацию обычно проводят для стальных деталей, подвергающихся ударным нагрузкам. Кроме того, этот метод термообработки также используется для деталей, которым требуется максимальная прочность и устойчивость к внешним воздействиям.

Нормализация стали включает следующее:

- Нагрев стального материала до определенной температуры от 810 до 930°C в зависимости от марки стали.

- Пропитка металла для равномерного нагрева.

- Затем охладить на воздухе.

- Имейте в виду, что при нормализации при термообработке стали используются более высокие температуры, чем при закалке и отжиге.

Преимущества термической обработки металлов

Термическая обработка металлических материалов помогает изменить их свойства, делая их применимыми в различных процессах производства металлов. Ниже приведены некоторые преимущества термообработки металлов:

- Повышает твердость как на поверхности, так и внутри детали.

- Термическая обработка делает металлы более гибкими и поддающимися механической обработке.

- Повышает износостойкость и повышает хрупкость металлов.

- Термическая обработка металлов может улучшить электрические и магнитные свойства металла. Это повышает их совместимость с другими материалами.

Заключение

Процессы термической обработки стали основным продуктом в нескольких производственных процессах. Перед термической обработкой металлов производители должны определиться с подходящим металлом. Более того, это включает в себя оценку различных свойств с учетом потребностей проекта. После учета всех факторов качество услуг по термообработке металла становится необходимым.

Перед термической обработкой металлов производители должны определиться с подходящим металлом. Более того, это включает в себя оценку различных свойств с учетом потребностей проекта. После учета всех факторов качество услуг по термообработке металла становится необходимым.

В WayKen наши специалисты могут позаботиться обо всех ваших услугах по термообработке металлов и отделке металлических поверхностей. Мы уверены, что вы можете получить желаемую механическую структуру обрабатываемых деталей и увеличить твердость, мощность и физическую форму обработанных деталей по мере необходимости. Загрузите файл САПР и получите бесплатное предложение уже сегодня!

Какие металлы подходят для термической обработки?

Как правило, для термической обработки подходят как черные, так и цветные металлы. Но ведь на разные марки стали приходится большая часть термообработанных металлов.

В чем разница между отжигом и нормализацией?

В первую очередь нормализация применяется только к черным металлам, таким как сталь.

Чем выше градус нагрева, тем глубже проникновение веществ в изделия. Изменяется структура поверхности металлических изделий, предавая им нужные свойства.

Чем выше градус нагрева, тем глубже проникновение веществ в изделия. Изменяется структура поверхности металлических изделий, предавая им нужные свойства.