Способ получения интерметаллида титан - алюминий в форме порошка. Интерметаллиды алюминия

Алюминий интерметаллиды - Справочник химика 21

При погружении стали в расплавленный алюминий образуется большое количество промежуточных соединений алюминия и железа с переменным составом. Рост слоя этих соединений происходит интенсивнее и непрерывнее, чем при горячем цинковании. Промежуточные соединения более твердые и менее вязкие по сравнению с чистым алюминием. В связи с этим чрезмерное легирование может привести к нарушению покрытия. Снижение легирования в процессе алюминирования происходит при добавлении 3—7% кремния в алюминий это замедляет скорость образования интерметаллидов и, следовательно, снижает толшину их слоя, улучшая его однородность, и уменьшает твердость. [c.73]

В случае напыления алюминия на сталь может возникнуть некоторая диффузия интерметаллида под действием последующего отжига. Вследствие сплавления и увеличенного содержания инертной окиси алюминия при отжиге достигается очень высокая степень сопротивления действию коррозии с увеличением температуры. [c.81]

Дпя получения алюминиевого покрытия образцы окунали в расплав алюминия при 700°С с выдержкой в течение 45 с. Образовывалось двухслойное покрытие к основе прилегал слой интерметаллида Fe, AI,, а сверху — слой чистого алюминия. Общая толщина слоев 70 мкм. При повышении содержания углерода в стали от [c.184]

Стационарный потенциал алитированных сталей равен —(915 920) мВ (см. рис. 100), т.е. на 350—370 мВ отрицательнее, чем у сТалей без покрытия. Однако через 4 сут испытаний потенциал стали 20 смещается в положительную сторону, примерно до —540 мВ. Сдвиг потенциала алитированной стали 45 происходит с меньшей интенсивностью и после 12 сут достигает (-680) -ь (-690 мВ). Причина смещения потенциалов — интенсивное растворение слоя алюминия. Однако сталь остается защищенной от воздействия среды слоем интерметаллида, потенциал которого более положительный, чем у сталей, и составляет —(530—540) мВ. Таким образом, защитные слои, получаемые при жидкостном алитировании, функционируют сначала в качестве анодного, а затем катодного покрытия. [c.187]

Присутствие значительных количеств примесей, таких как железо, нежелательно, так как при этом в алюминии образуются хрупкие интерметаллиды, что приводит к ухудшению механической прочности, антикоррозионной стойкости и т, д. Сплавы алюминия применяемые для изготовления штамповки должны, однако, содержать некоторое количество железа (от 0,60 до 1,20 %) для уменьшения износа материала штампа. Вредное действие хрупких интерметаллидов в этом случае не проявляется благодаря тому, что при быстром затвердевании в ходе литьевой штамповки образуются кристаллы малых размеров. [c.31]

Эффективность образования аустенитной или ферритной структуры под действием легирующих элементов сплава определяется следующими положениями. Увеличение содержания хрома, титана, кремния, алюминия и молибдена способствует образованию ферритной фазы, а увеличение содержания никеля, марганца, углерода и азота расширяет область существования аустенита и повышает его устойчивость. Поэтому для получения стали с неустойчивым аустенитом необходимо учитывать влияние каждого элемента, входящего в ее состав. Решение этой задачи требует проведения большой экспериментальной работы, вследствие чего в настоящее время разработано очень мало марок сталей с высокой сопротивляемостью гидроэрозии. В хромоникелевых сталях при длительном нагреве до температур 700—900° С или медленном охлаждении от 900—950° С образуется интерметаллид-ная о-фаза. Эта составляющая выделяется преимущественно по границам зерен, сообщая этим сталям исключительно высокую хрупкость и снижая их эрозионную стойкость. Однако а-фаза может вызвать и повышение сопротивляемости микроударному разрушению, если она имеет высокую степень дисперсности. В последнее время установлено, что а-фаза образуется почти во всех хромоникелевых аустенитных сталях, в том числе с присадкой молибдена и других легирующих элементов. При аустенизации хромоникелевые стали нагревали до более высоких температур (1000—1050° С), при которых хрупкая а-фаза растворяется. [c.208]

В случае напыления алюминия на сталь может возникнуть некоторая диффузия интерметаллида под действием последую- [c.45]

Однако субхлориды алюминия могут реагировать с никелем и железом, образуя интерметаллиды и хлористый алюминий [c.14]

Ре, Со, N1 и их соединения широко используют в качестве катализаторов. Губчатое железо с добавками—катализатор синтеза аммиака. Высокодисперсный никель (никель Ренея)—очень активный катализатор гидрирования органических соединений, в частности жиров. Никель Ренея готовят, действуя раствором щелочи на интерметаллид Ы1А1, при этом алюминий образует растворимый алюминат, а никель остается в виде мельчайших частиц. Этот катализатор хранят под слоем органической жидкости, в сухом состоянии он мгновенно окисляется кислородом воздуха. Со и Мп входят в состав катализатора, добавляемого к масляным краскам для ускорения их высыхания . [c.569]

Данные физико-химических исследований исходных сплавов и выщелоченных катализаторов показывают [40], что платиноиды с алюминие.м образуют целый ряд интерметаллидов, причем сплавы, содержащие до 40% (ат.) Р1, выщелачиваются практически нацело. Количество остаточного алюминия не превышает 0,4% (масс.) от суммы компонентов в исходном сплаве. Лишь с появлением в составе сплава фазы Р1А1 выщелачиваемость резко снижается. Сплавы, содержащие 42 и 50% (ат.) Р1, выщелачиваются лишь на 40—50%. Данные рентгеноструктурного анализа показывают, что в этих сплавах фаза Р1А1 после обработки щелочью остается неразрушенной, в то время как Р1А1з, разрушаясь, образует скелетную платину. [c.45]

Основная масса алюминия используется для получения легких сплавов — дюралюмина (94% А1, остальное Си, Mg, Мп, Ре и 81), силумина (85—90% А1, 10—14% 81, остальное N3) и др. Алюминий применяется, кроме того, как легирующая добавка к сплавам для придания им жаростойкости. Алюминий и его сплавы занимают одно из главных мест как конструкционные материалы в самолетостроении, ракетостроении, машиностроении и т. п. Коррозионная стойкость алюминия (особенно анодированного) значительно превосходит коррозионную стойкость стали. Поэтому его сплавы используются как конструкционные материалы и в судостроении. С -элементами алюминий образует химические соединения — интерметаллиды (алюми-ниды) М1А1, Ы1зА1, СоА1 и др., которые используются в качестве жаропрочных материалов. Алюминий применяется в алюминотермии для получения ряда металлов и для сварки термитным методом. Алюминотермия основана на высоком сродстве алюминия к кислороду. Например, в реакции, протекающей по уравнению [c.279]

К числу наиболее характерных для А1 (П1) типов соединений относятся окись АЬОз, гидроокись А1(0Н)з и два ряда солей, где А1 (HI) выполняет катионную (например, А12(804)з, А1(МОз)з и т. д.) и анионную функции (М А1(0Н)4 — комплексные гидроксоалюминаты в растворах, М АЮг — алюминаты в твердой фазе). Известны также водородные соединения [2] полимерный гидрид (А1Нз) , комплексные алюмогидриды тииа М А1Н4 и многочисленные соединения с другими неметаллами и металлами (интерметаллиды). Рассмотрим наиболее важные соединения алюминия. [c.53]

Химическая связь в интерметаллидах преимущественно металлическая. По внешнему виду они похожи на металлы. Твердость интерметаллидов, как правило, выше, а пластичность намного ниже, чем у образующих их металлов. Многие интер-металлиды нашли практическое применение. Например, сурьма-алюминий А15Ь, сурьма-индий 1п5Ь и другие широко используются как полупроводники. [c.226]

Особенность строения этого соединения, обладающего ромбической симметрией, - наличие шестичленного кольца А1815 018, составленного из шести кремневокислородных радикалов 810з. Кольцеобразная структура конгломерата этих радикалов, связанных ионной связью с железом и алюминием, обеспечивает высокую и стабильную адгезию. Кроме того, это соединение, относящееся к классу силикатов, обладает значительной стабильностью свойств и препятствует образованию интерметаллида, замедляя дальнейшую диффузию алюминия в стальную поверхность при получении покрытия и водорода при наводороживании в сероводородсодержащей среде. Легирование алюминиевого покрытия кремнием позволило снизить толщину наносимого слоя для обеспечения защиты в наводороживающих сероводородсодержащих средах по сравнению с покрытием без легирующих элементов. [c.66]

К химическому методу относится также контактное осажденгге металлов из раствора. Для листовых полуфабрикатов применяется горячий способ нанесения покрытий из расплавов цинка, олова, алюминия. Металлические покрытия должны обладать хорошей пластичностью. Пластичность покрытия определяется промежуточным слоем интерметаллидов, образующихся в результате реактивной диффузии. Для регулирования пластичности в расплавы вводятся добавки других металлов. В промышленности применяется также термодиффузионное поверхностное легирование сталей хромом, алюминием, кремнием и другими элементами с целью повышения их жаростойкости и коррозионной стойкости в агрессивных средах. Процесс проводится при высоких температурах из измельченной твердой или газовой фазы хлоридов или других соединений соответствующих металлов. [c.49]

LI2 2, с Кремнием — силицид LieSi2. При растворении Л. в жидком аммиаке образуется амид Л. (раствор имеет синий цвет). С фосфором Л. непосредственно не реагирует. Со многими металлами Л. образует сплавы, сообщая им вязкость или твердость. С алюминием, цинком, магнием, кадмием, ртутью, таллием, свинцом, висмутом, оловом Л. образует интерметаллиды. См. также приложение. [c.23]

Огневое рафинирование состоит из ряда последовательных операций, в каждой из которых удаляется одиа-две примеси. От железа черное олово очищают медленным охлаждением расплава и отфильтрованием выпадающих в осадок интерметаллидов, от меди — добавлением в расплав серы и отделением всплывающих ее сульфидов, от мышьяка и сурьмы — введением в расплав алюминия и удалением всплывающих интерметаллидов А15Ь и А1Аз, от свинца — присадкой хлористого олова, которое взаимодействует со свинцом, образуя удаляемый хлористый [c.223]

В высокохромистых ферритных нержавеющих сталях (после закалки или нормализации с высоких температур) наиболее быстро растворяются в слабоокислительных условиях неравновесные обогащенные железом карбиды хрома, которые выпадают по границам зерен в процессе охлаждения. В дур-алюмине наибольшей скоростью растворения обладает интерметаллид СиАЬ, в то время как обедненный твердый раствор растворяется гораздо медленнее. Возникающие внутренние напряжения во всех случаях будут способствовать активации границ зерен. Внутренние напряжения могут усиливаться вследствие образования продуктов коррозии по границам зерен. Межкристаллитная коррозия гетерогенных сплавов может развиваться и в условиях, когда вся поверхность металла находится в активном состоянии, если имеется большая разница в равновесных потенциалах или поляризуемости структурных составляющих и физически неоднородных участков гетерогенного сплава. Она может медленно развиваться и при пассивнохМ состоянии зер на и границ зерен, если есть значительная разница в их скоростях растворения. [c.57]

Как показало изучение фазового состава поверХ1Ности алюминия, легированного титаном, на его поверхности находятся интерметаллиды А1зТ1, препятствующие образованию оксидной пленки. В то же время такой алюминий оказался на1иболее пригодным для синтеза алюминийалкилов [22]. Далее было показано [23], что после хранения сухого алюминиевого порошка с добавкой титана на воздухе в течение 3 месяцев, степень превращения алюминия, например, в синтезе триизобутилалюминия, не понизилась. Даже интенсивная продувка порошка воздухом в течение суток не изменила его реакционной способности. [c.140]

Лучшим видом алюминиевого порошка для получения высших алюминийалкилов можно считать алюминий, содержащий на поверхности интерметаллиды титана [22]. Сравнение скоростей образования триизогексилалюминия, диоктилалюминийгидрида и триоктилалюминия, синтезы которых проведены в сопоставимых условиях с использованием алюминия в виде ПА-4, измельченного в кавитационной мельнице и легированного титаном, показывает, что последний дает возможность увеличить скорость процесса в 1,3—1,6 раза. [c.164]

chem21.info

Способ получения интерметаллида титан - алюминий в форме порошка

Использование: для получения порошковых лигатур на основе титана с металлами, растворимыми в жидком магнии. Сущность изобретения: процесс восстановления тетрахлорида титана ведут до содержания алюминия в магний 2,1 - 5,7 крат от исходной, затем прекращают подачу тетрахлорида титана, подгружают алюминий в виде гранул, кусков (чушек) или жидком виде в расплав магния, выдерживают в течение определенного времени и продолжают процесс восстановления. Остаточную концентрацию алюминия (A1) в расплаве определяют по формуле , где A - исходная концентрация A1 в магнии, кг; - количество израсходованного тетрахлорида титана к моменту определения (а), кг n и m - постоянные коэффициенты, полученные в результате опытных испытаний для граничных условий (A/а = 2,1 oC 5,7). 2 з.п. ф-лы, 1 табл.

Изобретение относится к цветной металлургии, в частности к получению порошковых лигатур на основе титана с металлами, растворимыми в жидком магнии, металлотермическим восстановлением хлорида титана (IV).

Известен способ получения тугоплавких металлов, титановых сплавов и лигатур (патент ФРГ N 1057786, 3.12.59), заключающийся в восстановлении легколетучего галогенида титана с помощью жидкого сплава или нескольких металлов-восстановителей, в котором тугоплавкий металл нерастворим, либо обладает ограниченной растворимостью, в связывании восстановленного тугоплавкого металла другим металлом, компонентом жидкого сплава с образованием лигатуры. Достоинством данного способа является возможность получения лигатур на основе тугоплавких металлов с другим металлами, образующими жидкий сплав с металлом-восстановителем, но неявляющимся активными восстановителями, как этот металл, и связываемыми с тугоплавким металлом во время металлотермического восстановления. В частности этот способ применим для получения лигатуры титан-алюминий. В результате способа на практике получают лигатуру, неоднородную по составу, представляющую очень твердый и хрупкий губчатый материал, неподдающийся дальнейшей переработке. Известен способ Гармата В.А. Гуляницкий Б.С. Крамнюк В.Ю. и др. Металлургия титана. М. 1968, с. 325, заключающийся в металлотермическом восстановлении тетрахлорида титана при температуре 550-600oC сплавом натрия с цинком. В результате восстановления натрием весь образующийся титан растворяется в избытке цинка, неявляющегося восстановителем, и после остывания легко отделяется от солевой фазы с образованием титан-цинковой лигатуры. Известен способ (прототип) получения легированной титановой губки (Henry Jack L. Anable Wallace E. Schaller John L. "Rept Invest. Bur. Mines. U.S. Dep. inter", 1974, N 7934, ii, 21 pp. ill. - Поисковые опыты по совместному восстановлению хлорида титана, алюминия и ванадия с получением легированной титановой губки (РЖМ 1975 N 2, 2Г 173)). В данных опытах легирующюю добавку-алюминий вводят в расплав магния, который загружают в реактор и ведут процесс восстановления тетрахлорида титана при 850 900oC, далее реакционную массу выдерживают 1 ч при 800 850oC, и проводят процесс сепарации в течение 30 ч при 950oC. Затем губку выдерживают 1 ч при комнатной температуре в среде аргона 20% O2 блок разделывают и отбирают пробы. Полученная легированная губка содержала в верхней части блока и кольцевом слое 40% легированной губки и 0,7% алюминия, в кольцевой зоне средней части блока соответственно 10,4% и 20,0% в сердцевине блока 7,3 и 4,4% и в нижней части блока 81,6 и 35,5% Этот процесс не позволяет получить губку, пригодную для измельчения, и кроме того, недостатком данного способа является следующее. В результате выполнения известных приемов, и используя в качестве восстановителя тетрахлорида титана жидкий магний-алюминиевый сплав получают титан-алюминиевую лигатуру в форме блока неоднородного состава по его высоте. Верхняя часть блока, составляющая около 50% массы, светло-серого цвета очень твердая, хрупкая и сильно спеченная. Она имеет низкое содержание алюминия до 5% мас. что затрудняет дальнейшую переработку, заключающуюся в последовательном многостадийном дроблении металла с отбором проб для определения качественных показателей. Средняя часть блока представляла серый губчатый металл также твердый и спеченный в крупные куски, как верхняя часть, но с несколько большим содержанием алюминия, непревыщающим 10% Переработка этого металла до сравнительно мелких кусков размерами 12х12х12 мм возможна по самостоятельной схеме. Нижняя часть, составляющая около 10% массы блока, темно-серого цвета нуждается в переработке по индивидуальной схеме, отличающейся от первых двух вариантов. Она по составу ближе всего к интерметаллиду титан-алюминий, но даже нижние слои этой лигатуры испытывают его недостаток (25% Al). Каждая из указанных частей блока лигатуры при экспериментальном опробовании нуждались в раздельной переработке по индивидуальной схеме, причем 50% массы металла из-за высокой твердости (неоднородности) не поддаются разделке и поступают в начале технологического цикла плавку, и лишь 10% лигатуры после предварительного измельчения могут использоваться в порошковой металлургии, не являясь чистым интерметаллидом TiAl. Задача изобретения получение более однородной лигатуры, соответствующей по составу интерметаллиду титан-алюминий в форме порошка, а также снижения количества возвратного металла, направленного на повторный технологический цикл производства, включающий пределы плавки, хлорирования, восстановления, вакуумной сепарации и механопереработки. Это достигается тем, что в способе получения интерметаллида титан-алюминий, включающем приготовление расплава магний-алюминий, загрузку его в аппарат восстановления, подачу тетрахлорида титана на расплав с периодическим сливом соли, сепарацию полученной реакционной массы с последующим извлечением блока полученного интерметаллида, новым является то, что процесс восстановления ведут до содержания алюминия в магнии 2,1 5,7 крат от исходной, затем прекращают подачу тетрахлорида титана, подгружают алюминий в виде гранул кусков или жидком виде в расплав магния, выдерживают и продолжают процесс восстановления. Кроме того, концентрацию алюминия в расплаве определяют по формуле A исходная концентрация алюминия в магнии, кг; расход тетрахлорида титана на восстановления, кг; n, m постоянные коэффициенты, полученные в результате опытных испытаний и математической обработки. Интервал снижения концентрации алюминия в жидком сплаве (2,1 5,7 крат) от исходной обусловлен следующим. Если подгрузка алюминия осуществляется при более, чем 5,7 кратном снижении его содержания в восстановительном сплаве, то обнаруженный недостаток легирующего металла в расплаве способствует формированию "бедной" алюминием лигатуры Ti-Al. Как показали опыты, алюминий из восстановительного сплава переходит в твердую лигатуру почти в том же количестве, что и магний, расходуемый на восстановление титана из тетрахлорида титана. Т. к. содержание алюминия в восстановителе невелико происходит "обеднение" сплава, а затем получаемого продукта легирующим металлом. Экспериментально установлено, что при более, чем 5,7-кратном снижении содержания Al от исходного, образуется лигатура, представляющая твердую губчатую массу. Она не пригодна для переработки и затрудняет разделку всего блока алюминида титана. Проведение процесса с загрузкой алюминия при меньшем, чем 2,1 краткое снижение его содержания в восстановительном сплаве, возможно, но экономически нецелесообразно. Так при 2,1-кратном снижении содержания алюминия в восстановительном сплаве и следующей промежуточной загрузкой однородность алюминида титана повысить не удалось. Однако, частые вскрытия аппарата для загрузки твердого или жидкого алюминия создают дополнительные трудозатраты, а также увеличивают вероятность окисления и загрязнения реакционной массой, ухудшающей свойства порошкового материала. Применение гранулированного алюминия для промежуточной загрузки способствует быстрому расплавлению и смешиванию вводимого металла в объеме расплав. Гранулированный алюминий плавится при попадании в расплав, а затем, постепенно опускаясь из верхних слоев, смешивается с магнием. Расплавление крупных кусков или целых чушек алюминия наступает во время их падения на днище аппарата или на поверхность частично сформировавшегося блока интерметаллида. Равномерное смешение алюминия с магнием достигается за счет интенсивной циркуляции жидкого сплава, вызванной градиентом температур между верхними и нижними слоями расплава. В результате конвективного перемешивания жидкого сплава в течение 10 30 мин достигается высокая однородность среды, обеспечивающая образование однородного по составу порошкового алюминида титана. Жидкий алюминий при загрузке в аппарат ведет себя следующим образом. Он опускается в нижние слои расплава, что сопровождается его разогревом и вытеснением более нагретого металла в верхние слои. Возникает интенсивное перемешивание жидкого сплава. После 10 30 мин выдержки происходит равномерное распределение алюминия по объему расплава. Для проведения опыта готовят магниевый сплав марки "МА" в стальном тигле, установленном в печь СМТ-2. В прогретый до 100oC тигель загружают алюминий в виде чушек А99 (ГОСТ 11069-74) и расплава магния (СТП-05-01-91-81) из ковша. Содержимое нагревают до 720oC и перемешивают. Полученный сплав содержит не более 10% алюминия. Смонтированный и проверенный на герметичность аппарат ротору с крышкой, нижним сливным устройством и ложным днищем, устанавливают в шахтную электропечь. Отвакуумированный и заполненный аргоном аппарат нагревают до 780 800oC. В пустой аппарат заливают из ковша 1000 кг магний-алюминиевого сплава и при 800 820oC начинают подачу тетрахлорида титана марки ОЧТ-0-1, СТП-05-01-243-88. После подачи 150 кг TiCl4 производят слив расплава хлорида магния при помощи сливного устройства в пустой короб. Визуальные наблюдения показали, что в струе расплава отсутствовали следы жидкого металла. Последующие порции накапливаемой соли отводят после каждых 200 кг поданного тетрахлорида титана. Через каждый час подачи TiCl4 отбирают пробы восстановительного сплава для определения изменения содержания алюминия и магния при помощи экспресс-анализа. При снижении содержания алюминия в металлическом сплаве в 2,1 5,7 раза от исходной в него загружают 44 oC 68 кг алюминия в виде гранул или чушек, или расплавленном виде (ГОСТ 11069-74), затем выдерживают расплав при 780 - 820oC в течение 10 30 мин. После смешивания алюминия в жидком магнии на поверхность однородного по составу магний-алюминиевого расплава возобновляют подачу тетрахлорида титана. Через каждое два часа отбирают пробы сплава. При 5,7- кратном снижении содержания алюминия закрывают расход тетрахлорида титана, производят слив хлорида магния и выдерживают реакционную массу в оставшемся жидком сплаве в течение одного часа. Остаточную концентрацию (а) легирующего металла в сплаве восстановителя определяют, исходя из расхода тетрахлорида титана по формуле A исходная концентрация Al в восстановительном сплаве, кг; количество израсходованного тетрахлорида титана к моменту определения (а), кг; n и m постоянные коэффициенты, полученные в результате опытных испытаний для заявляемых граничных значений соотношения (A/а 2,1 oC 5,7), соответственно равны n 0,0692; m 0,766. Затем полученную реакционную массу подвергают вакуумной сепарации по известной схеме, охлаждают и извлекают из реторты. Она представляла пористый слабо спеченный материал темно-серого цвета, сформировавшийся в блок. Куски интерметаллида легко растирались в руках до состояния порошка, имеющего металлический блеск. По высоте блока отбирают по три пробы на химический анализ для определения алюминия, титана и основных примесей. Результаты анализов интерметаллида, полученного при реализации граничных условий в описанных опытах приведены в таблице. Из таблицы видно, что по содержанию легирующего алюминия и примесей получения лигатура достаточно однородна. Она соответствует составу интерметаллидной фазы TiAl, существующей по данным Лучинский Г.П. Химия титана. М. 1971, с. 202) в интервале 48 59% (34 45 мас.), имеющей вид порошкового материала пригодного для прессования и нанесения покрытий. В результате опытов было подано 720 1212 кг тетрахлорида титана, использовано 20 33,6% магния, получено 324 oC 471 кг порошкового алюминида титана состава TiAl при условиях: исходной концентрации алюминия в восстановительном сплаве не более 10% и промежуточной погрузке алюминия при снижении содержания в 2,1 5,7 крат от исходной.Формула изобретения

1. Способ получения интерметаллида титан-алюминий в форме порошка, включающий приготовление расплава магний-алюминий, загрузку его в аппарат восстановления, подачу тетрахлорида титана на расплав с периодическим сливом соли, сепарацию полученной реакционной массы с последующим извлечением блока полученного интерметаллида, отличающийся тем, что процесс восстановления ведут до содержания алюминия в магнии 2,1 5,7 крат от исходной, затем прекращают подачу тетрахлорида титана, погружают алюминий в расплав магния, выдерживают и продолжают процесс восстановления. 2. Способ по п. 1, отличающийся тем, что алюминий погружают в расплав магния в виде порошка и/или крупных кусков, чешуек и/или в расплавленном виде. 3. Способ по п.1, отличающийся тем, что концентрацию алюминия в расплаве магния определяют по формуле где A исходная концентрация алюминия в магнии, кг; расход тетрахлорида титана на восстановление, кг; n и m постоянные коэффициенты.РИСУНКИ

Рисунок 1www.findpatent.ru

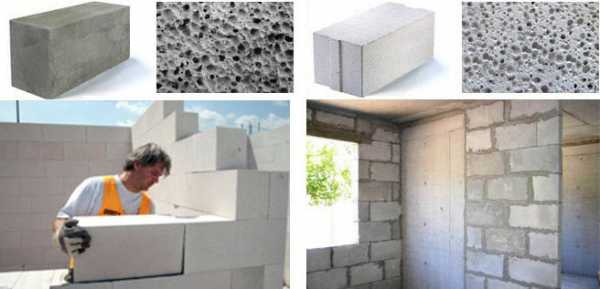

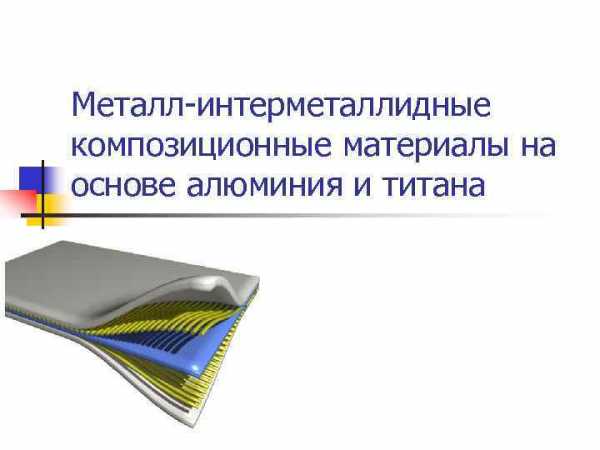

Металл-интерметаллидные композиционные материалы на основе алюминия и титана

Металл-интерметаллидные композиционные материалы на основе алюминия и титана

Металл-интерметаллидные композиционные материалы на основе алюминия и титана

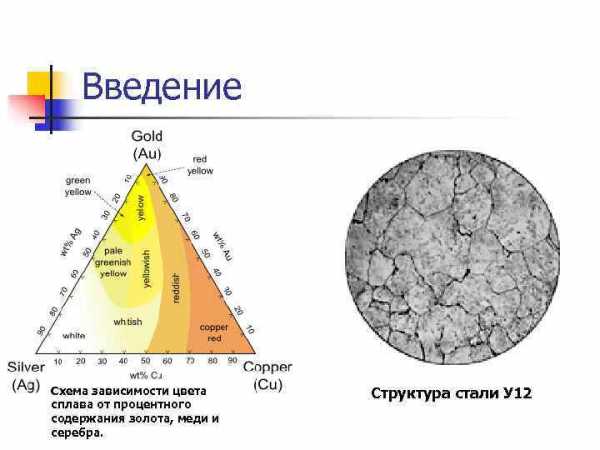

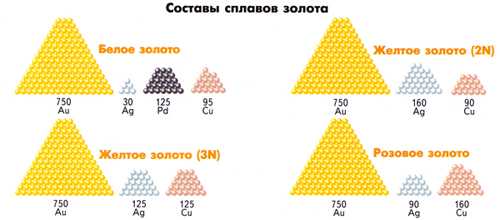

Введение Схема зависимости цвета Структура стали У 12 сплава от процентного содержания золота, меди и серебра.

Введение Схема зависимости цвета Структура стали У 12 сплава от процентного содержания золота, меди и серебра.

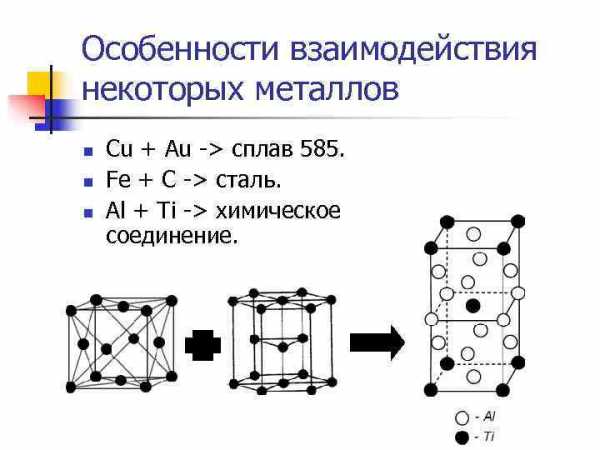

Особенности взаимодействия некоторых металлов n Cu + Au -> сплав 585. n Fe + C -> сталь. n Al + Ti -> химическое соединение.

Особенности взаимодействия некоторых металлов n Cu + Au -> сплав 585. n Fe + C -> сталь. n Al + Ti -> химическое соединение.

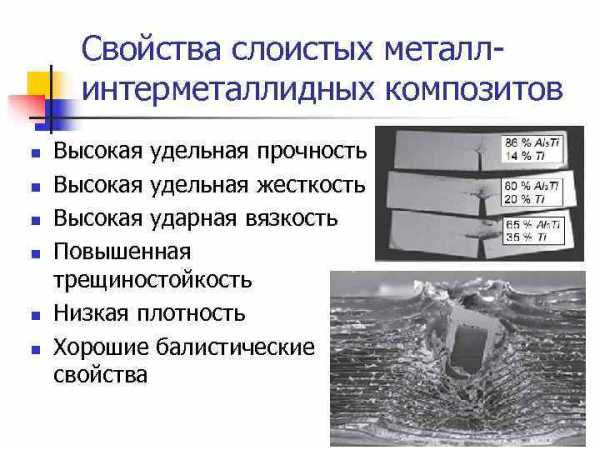

Свойства слоистых металл- интерметаллидных композитов n Высокая удельная прочность n Высокая удельная жесткость n Высокая ударная вязкость n Повышенная трещиностойкость n Низкая плотность n Хорошие балистические свойства

Свойства слоистых металл- интерметаллидных композитов n Высокая удельная прочность n Высокая удельная жесткость n Высокая ударная вязкость n Повышенная трещиностойкость n Низкая плотность n Хорошие балистические свойства

Область применения слоистых материалов типа «металл - интерметаллид»

Область применения слоистых материалов типа «металл - интерметаллид»

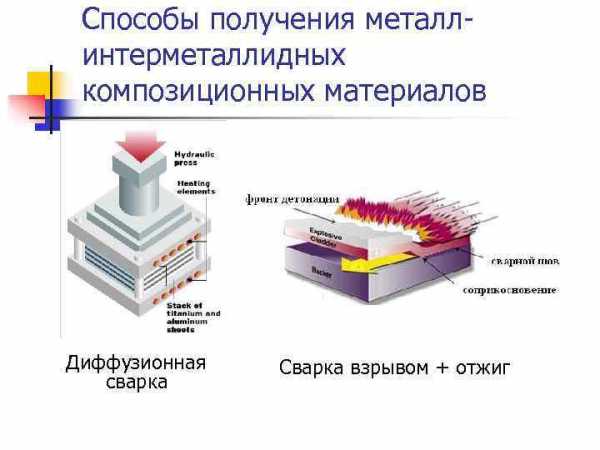

Способы получения металл- интерметаллидных композиционных материалов Диффузионная Сварка взрывом + отжиг сварка

Способы получения металл- интерметаллидных композиционных материалов Диффузионная Сварка взрывом + отжиг сварка

Схема сварки взрывом многослойного композита

Схема сварки взрывом многослойного композита

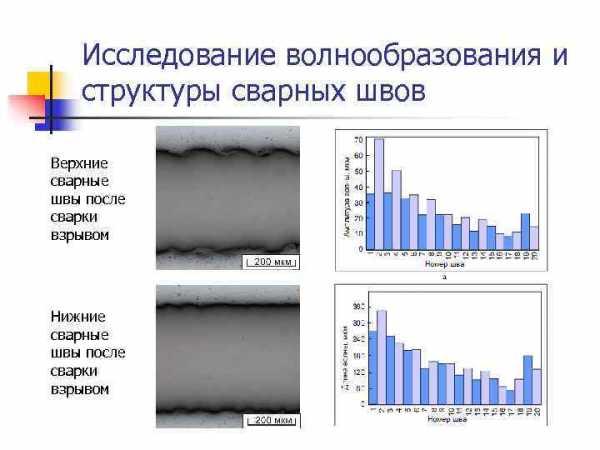

Исследование волнообразования и структуры сварных швов Верхние сварные швы после сварки взрывом Нижние сварные швы после сварки взрывом

Исследование волнообразования и структуры сварных швов Верхние сварные швы после сварки взрывом Нижние сварные швы после сварки взрывом

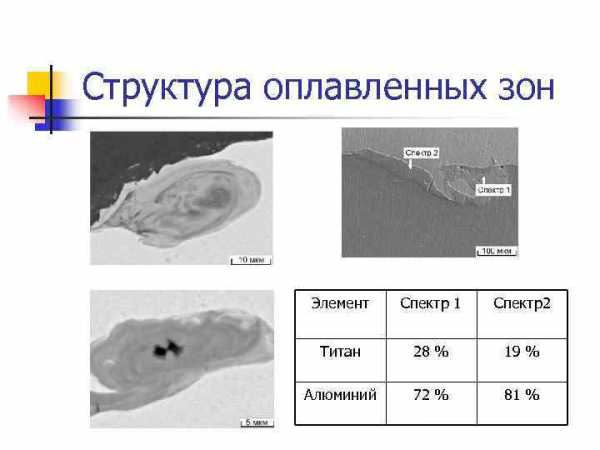

Структура оплавленных зон Элемент Спектр 1 Спектр2 Титан 28 % 19 % Алюминий 72 % 81 %

Структура оплавленных зон Элемент Спектр 1 Спектр2 Титан 28 % 19 % Алюминий 72 % 81 %

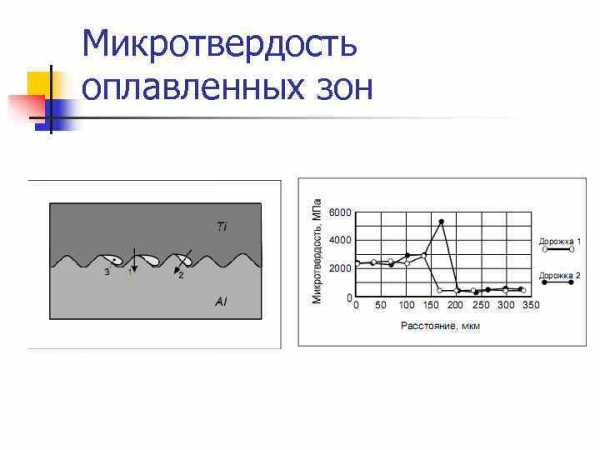

Микротвердость оплавленных зон

Микротвердость оплавленных зон

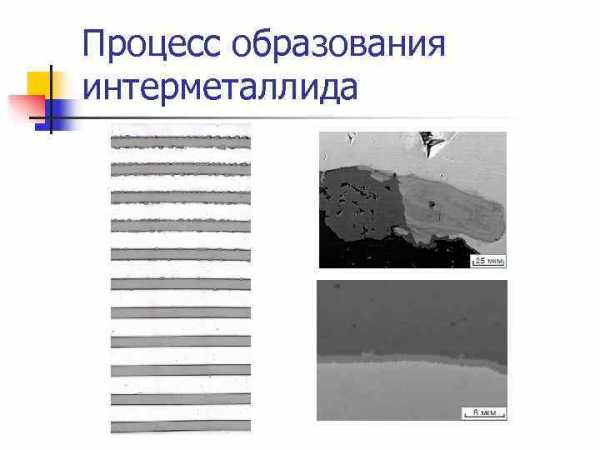

Процесс образования интерметаллида

Процесс образования интерметаллида

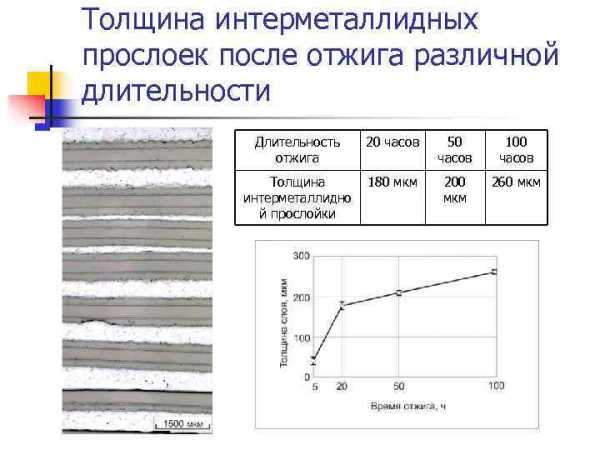

Толщина интерметаллидных прослоек после отжига различной длительности Длительность 20 часов 50 100 отжига часов Толщина 180 мкм 200 260 мкм интерметаллидно мкм й прослойки

Толщина интерметаллидных прослоек после отжига различной длительности Длительность 20 часов 50 100 отжига часов Толщина 180 мкм 200 260 мкм интерметаллидно мкм й прослойки

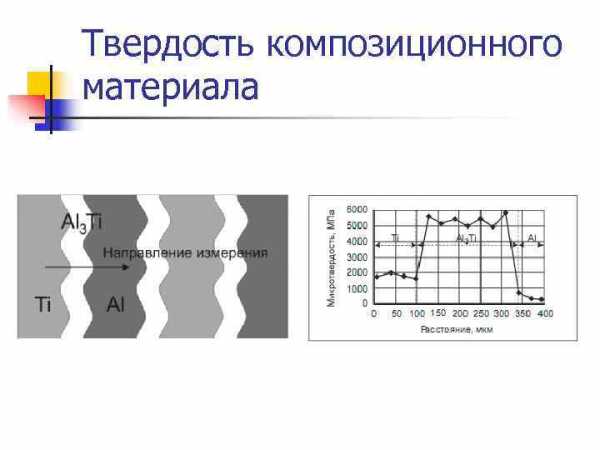

Твердость композиционного материала

Твердость композиционного материала

Свойства композиционных материлаов при динамическом нагружении

Свойства композиционных материлаов при динамическом нагружении

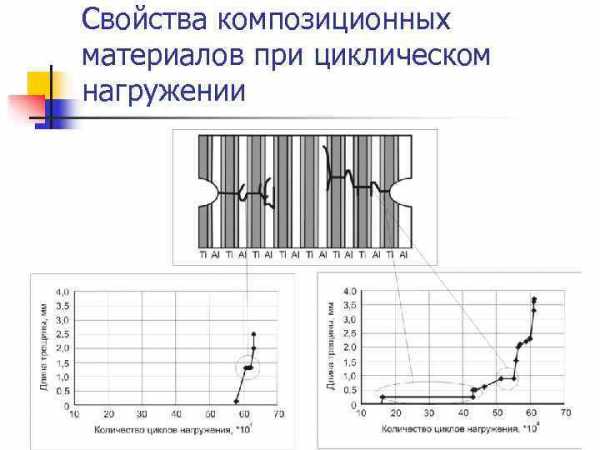

Свойства композиционных материалов при циклическом нагружении

Свойства композиционных материалов при циклическом нагружении

Свойства композиционных материалов при циклическом нагружении

Свойства композиционных материалов при циклическом нагружении

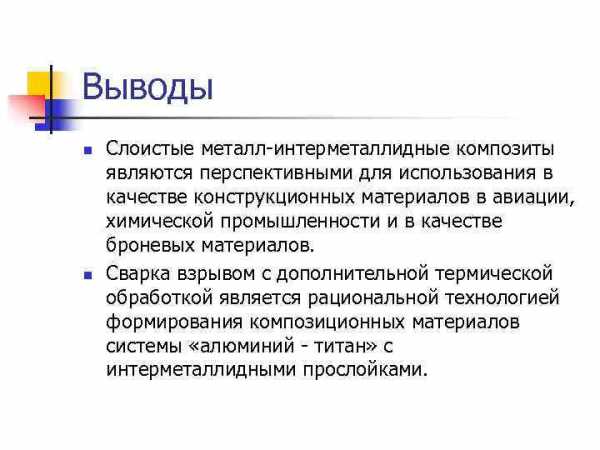

Выводы n Слоистые металл-интерметаллидные композиты являются перспективными для использования в качестве конструкционных материалов в авиации, химической промышленности и в качестве броневых материалов. n Сварка взрывом с дополнительной термической обработкой является рациональной технологией формирования композиционных материалов системы «алюминий - титан» с интерметаллидными прослойками.

Выводы n Слоистые металл-интерметаллидные композиты являются перспективными для использования в качестве конструкционных материалов в авиации, химической промышленности и в качестве броневых материалов. n Сварка взрывом с дополнительной термической обработкой является рациональной технологией формирования композиционных материалов системы «алюминий - титан» с интерметаллидными прослойками.

present5.com

Образование - интерметаллид - Большая Энциклопедия Нефти и Газа, статья, страница 2

Образование - интерметаллид

Cтраница 2

Как уже отмечалось, образование хрупкого интерметаллида может привести к ухудшению свойств композита. Термическое разупрочнение можно ограничить, изготавливая композит из взаимно нерастворимых составляющих или применяя покрытия ( в том числе гальванические), которые служат барьерами для диффузии между матрицей и волокном. [16]

Как и в случае образования интерметаллида, система (7.101) и (7.116) в общем виде не решается аналитически, поскольку уравнение (7.116) трансцендентно. Однако аналитические решения легко находятся в двух предельных случаях. [17]

Пайка серебряными припоями сопровождается образованием интерметаллидов титана с металлами, входящими в состав припоев, что приводит к появлению хрупких прослоек в шве по границе припой-титан; прочность спая снижается с образованием сплошной интерметаллидной прослойки и ростом ее толщины. [18]

Естественно, другим путем предотвращения образования интерметаллидов является выбор припоя, который не дает с основным металлом сколько-нибудь существенного количества интерметаллидов. Однако при этом приходится прибегать к нежелательной замене материалов. [19]

Алюминиевые бронзы во избежание окисления и образования хрупких интерметаллидов в шве следует паять, применяя быстрые методы нагрева. Введение в припои никеля повышает пластичность и прочность соединений из алюминиевой бронзы. Повышение пластичности, вероятно, обусловлено образованием интерметаллида алюминий - никель, что предотвращает об разование окислов алюминия. [20]

Металлический гафний реагирует со многими металлами и неметаллами с образованием интерметаллидов, двойных соединений типа карбида, борида, нитрида, а также некоторых тройных соединений. Диаграммы состояния систем с участием гафния изучены еще недостаточно и в ряде случаев приводятся противоречивые сведения. Полных диаграмм построено мало. [21]

Через определенное время паста твердеет ( в связи с образованием интерметаллидов) и прочно соединяет паяемые детали; температура распая таких соединений достаточно высокая. [23]

Экспериментально установлено, что при коррозии твердого железа в расплавленном цинке происходит образование интерметаллидов: Fe5Zn2b FeZnio, FeZnis. Образующийся слой интерметаллидов FesZn2i тормозит диффузию цинка в железо и железа в цинк, в результате чего зависимость масса растворенного железа - время имеет параболический характер. [24]

Состав стали, особенно содержание в ней кремния, заметно влияет на образование интерметаллидов. [25]

При сварке под флюсом роль флюса сводится к улучшению смачивания и торможению образования интерметаллидов. Необходимо не допускать прямого воздействия дуги на кромку стали, а разделку кромки на стали делать надо возможно ближе к очертанию профиля ванны. [26]

При пайке алюминия со сталью очень важно строго ограничивать режим из-за опасности образования хрупких интерметаллидов в паяных швах. Время выдержки не должно превышать 1 - 4 мин, температура пайки также не должна превышать заданного предела. [27]

В случае перегрева данного места происходит интенсивное взаимодействие алюминия со сталью с образованием хрупких интерметаллидов. [28]

Так, характеристики Na и Ag наиболее сильно различаются, этим и объясняется образование интерметаллида. Образование непрерывного твердого раствора серебром и золотом обосновывается положением элементов в одной группе периодической системы, одинаковой структурой двух последних уровней в оболочке атомов и аналогичным типом кристаллической решетки. Различие структур электронных уровней, величин радиусов и кристаллических решеток кобальта и серебра является объяснением образования эвтектической смеси. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

описание и состав необыкновенного металла. Все про интерметаллид

Содержание статьи:Среди всех известных видов такого драгоценного металла как золото, наиболее необычно голубое золото. Его еще называют «синим золотом». Цвет его может в разных изделиях меняться от светло-голубого, через холодно-голубой и насыщенно-голубой, до светло-синего и синего.

В мире большинство ювелиров, работающих с золотом, берут в работу уже готовый сплав – смесь из нескольких металлов, которую расплавили и сделали однородной.

Для коррекции цвета мастера иногда кроме меди и серебра в сплав с золотом добавляли свинец, олово и даже железо. Последний металл ввести в однородном виде было достаточно тяжело, т. к. благородные металлы почти в 2, а то и в 3 раза тяжелее железа, которое в расплаве всплывает и его невозможно равномерно распределить по толще основного металла.

В старинных манускриптах средневековых алхимиков, большая часть которых с трудом поддается расшифровке, криптологам удалось вычитать, что в те века умели получать голубое золото без особых проблем. Для этого сплавляли железо и золото, взяв драгоценного металла 9 частей по весу и в качестве лигатуры – лучшего губчатого железа – 3 части. Современные ювелиры, наверное, не знали каких-то заклинаний, которыми должен был сопровождаться этот процесс, потому что все их попытки создать что-то подобное не увенчались успехом. Некоторые эксперты считают, что металл по описанному процессу покрывается на короткое время тонким слоем окисной пленки, имеющей голубоватый оттенок, который за считанные недели превращается в обыкновенную ржавчину.

В старинных манускриптах средневековых алхимиков, большая часть которых с трудом поддается расшифровке, криптологам удалось вычитать, что в те века умели получать голубое золото без особых проблем. Для этого сплавляли железо и золото, взяв драгоценного металла 9 частей по весу и в качестве лигатуры – лучшего губчатого железа – 3 части. Современные ювелиры, наверное, не знали каких-то заклинаний, которыми должен был сопровождаться этот процесс, потому что все их попытки создать что-то подобное не увенчались успехом. Некоторые эксперты считают, что металл по описанному процессу покрывается на короткое время тонким слоем окисной пленки, имеющей голубоватый оттенок, который за считанные недели превращается в обыкновенную ржавчину.

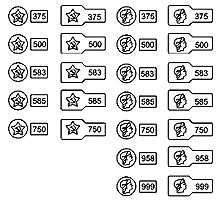

Проба на металле – важный показатель его качества

Каждый сплав металлов, используемых в ювелирном производстве, имеет свою пробу. Проба информирует, сколько частей основного металла содержит сплав этого состава. Например, 925 проба серебра означает, что на 1000 частей изделия из сплава этой пробы 925 частей серебра, остальное – медь и примеси, причем примеси (железо, свинец, сурьма, висмут) не могут в сумме составлять более 0,12 %.

Каждый сплав металлов, используемых в ювелирном производстве, имеет свою пробу. Проба информирует, сколько частей основного металла содержит сплав этого состава. Например, 925 проба серебра означает, что на 1000 частей изделия из сплава этой пробы 925 частей серебра, остальное – медь и примеси, причем примеси (железо, свинец, сурьма, висмут) не могут в сумме составлять более 0,12 %.

Эти сплавы изготавливаются в виде лент, листов, проволоки, профилей, полос, литых заготовок любой формы. В процессе их производства используются такие способы металлообработки, как литье, штамповка, вытяжка, экструзия (выдавливание через фильеру), холодная и горячая деформация и т. п.

Все сплавы, используемые ювелирами, работающими в Российской Федерации, должны быть изготовлены на аффинажных заводах, и слитки промаркированы пробой металла. В том случае, когда ювелир желает изготовить и использовать в своих произведениях какой-то новый сплав, то после изготовления изделий из этого сплава, они должны быть проверены и опробованы в Пробирной Палате Российской Федерации в Москве или в одном из ее региональных отделений. При опробовании определяется, к какой из проб драгоценного метала нужно отнести этот вид сплава. Этой пробой и маркируется новое изделие из нового сплава.

Голубое золото Антониасси

В профессиональной среде ювелиров широко известен мастер из Южной Америки, аргентинец Антониасси. Он еще в ХХ веке придумал способ, позволяющий вводить в золотой расплав кобальт и получать золото голубого цвета. Но свой секрет он держит в тайне, никому не раскрывая особенности этого процесса.

В профессиональной среде ювелиров широко известен мастер из Южной Америки, аргентинец Антониасси. Он еще в ХХ веке придумал способ, позволяющий вводить в золотой расплав кобальт и получать золото голубого цвета. Но свой секрет он держит в тайне, никому не раскрывая особенности этого процесса.

В узких кругах ювелиров ходят слухи, что Антониасси получил сплав золота с индием. Но как он сделал голубое золото, состав и технологию его изготовления никому не было известно.

Конкуренты, желая все же узнать секрет сплава, нашли способ. Они потребовали от аргентинского ювелира соблюдения международных правил, по которым состав сплавленного металла должен быть обнародован.

Такая публикация нужна для подтверждения того, что пробы металла, из которого изготовлено ювелирное изделие, соответствуют действующим нормативным документам. Т. е. должен быть указан перечень компонентов и их весовое количество в слитке определенного веса. Знаменитый ювелир сделал то, что от него потребовали, и опубликовал только состав «сплава».

Результат такой публикации конкурентов вначале обрадовал, а потом озадачил – указанные количества перечисленных металлов «не желали» образовывать сплав. Как это делает креативный аргентинский ювелир по фамилии Антониасси неизвестно и сейчас. А все дело, наверное, в том, что он использует не сплав металла, а химическое соединение двух или нескольких металлов – металлид или интерметаллид.

В наши дни некоторые эксперты считают, что Антониасси использовал микродобавки кобальта.

Что такое интерметаллид?

Металловеды различают чистые металлы, сплавы, металлиды – химические соединения металлов с неметаллами, интерметаллиды – химическое соединение металлов с металлами, обычно металлов с малым удельным весом (алюминий, кальций, калий, кобальт) с «тяжелыми» металлами (свинец, олово, серебро, золото, ртуть, уран, плутоний и п. т.).

Чистые металлы и большинство сплавов характеризуются строго металлическими свойствами:

- они хорошие проводники электрического тока;

- имеют высокую теплопроводность, т. е. при касании кожей человек ощущает холод металла;

- имеют высокую пластичность, хорошо прокатываются, куются, полируются, вытягиваются в проволоку и т. п.,

- допускают многократные изгибы без разрушения и пр.

Металлиды и интерметаллиды являются химическими соединениями, т. е. не смесью двух веществ, а новым веществом – химическим соединением одного металла с другим или металла с неметаллом. Это чем-то похоже на образования соли, когда металл реагирует с кислотой. Как соли в своем большинстве кристаллические вещества, так и металлиды и интерметаллиды тоже кристаллы. Поэтому и механические свойства они имеют такие же. Т. е. они при высокой прочности, твердости и пр., в то же время хрупкие, при ударе или падении могут расколоться. Такие свойства металловеды объясняют ионной связью между атомами вещества. У металлов такая связь металлическая. Пластичностью и ковкостью они не обладают.

Металлиды и интерметаллиды являются химическими соединениями, т. е. не смесью двух веществ, а новым веществом – химическим соединением одного металла с другим или металла с неметаллом. Это чем-то похоже на образования соли, когда металл реагирует с кислотой. Как соли в своем большинстве кристаллические вещества, так и металлиды и интерметаллиды тоже кристаллы. Поэтому и механические свойства они имеют такие же. Т. е. они при высокой прочности, твердости и пр., в то же время хрупкие, при ударе или падении могут расколоться. Такие свойства металловеды объясняют ионной связью между атомами вещества. У металлов такая связь металлическая. Пластичностью и ковкостью они не обладают.

Но им присуще одно из замечательных свойств кристаллов – при образовании кристаллической решетки для ее выстраивания в первую очередь в работу идут атомы основного вещества – интерметаллида. Все остальные атомы – примеси других металлов и солей, находящихся в расплаве, остаются как бы «за бортом» и не участвуют в процессе образования кристалла. Они идут в дело на последней стадии или остаются вне кристалла. Таким процессом производится очистка металлов в полупроводниковой промышленности. Аналог этого процесса – в получении питьевой воды вымораживанием ее из соленой морской. При получении чистых интерметаллических соединений возможно использовать и не очень чистые (с химической точки зрения) металлы. Ведь все «загрязнения» не попадут в конечный состав «сплава».

Интерметаллиды имеют строго фиксированное соотношение компонентов, которое определяется химической формулой соединения. Поэтому изменить количественный и качественный состав этого вещества невозможно. При его получении вступит в химическую реакцию только строго определенные количества исходных компонентов, а остаток останется свободным металлом.

Какие интерметаллиды наиболее распространены в ювелирном производстве?

Большинство золотых интерметаллидов образуют такого рода соединения с металлами значительно более легкими, чем основной металл – золото.

Например, синее золото получают, сплавляя в расплавленном виде металлическое золото, хром и железо.

Интерметаллическое соединение золота и алюминия дает металл фиолетового цвета. Процентный весовой состав такого металла очень близок к 750 пробе золота, поэтому его и обозначают 750-й пробой.

Соединение золота с калием тоже дает фиолетовый цвет, но другого оттенка.

Сплав золота с индием относят к голубому золоту. Но используют его как небольшие вставки.

К большому сожалению и профессиональных ювелиров, и поклонников необычных золотых ювелирных украшений, металлиды и интерметаллиды обладают особенностями, которые не позволяют изготавливать из этих видов золота необычного цвета традиционные изделия:

- они не так прочны, как металлические сплавы;

- пластичность их невелика и часто совсем отсутствует;

- недостаточная пластичность приводит к хрупкости изделия и т. п.

Но профессионалы-ювелиры сумели и из этого положения выйти победителями. Они использовали голубое золото оригинальной расцветки не как цельное изделие, а в качестве отдельных деталей голубого цвета закрепленных на основании из золота традиционных расцветок – желтого, красного, белого, розового и т. п. Также такой уникальный материал используется в виде изделий, набираемых из отдельных частей. Примером может быть наборный браслет из пластин золота разных расцветок, соединенных гибкой лентой. Или колье из деталей разных цветов и оттенков.

Иногда такие вставки из голубого или синего золота могут быть выполнены в виде «стальных бриллиантов», практиковавшихся русскими ювелирами в XVII – XIX веках.

Сякудо – темно синий сплав золота

Один из давних сплавов золота, имеющий черно-голубой цвет называется Сякудо (транслитерация – «shakudo» с японского словосочетания 赤銅). Этот сплав состоит из небольшого количества золота (не более 9 – 10 %). В Японии времен европейских Средних Веков использовался в процессе изготовления самурайского оружия – мечей и кинжалов, под общим названием «катаны». Сплавы под этим названием с XIX века были известны европейским ювелирам и, считалось, что они японского происхождения, т. е. что открыли их японские ювелиры. Но позднейшие исследования металловедов и археологов доказали, что эти сплавы были известны еще египетским, древнегреческим и древнеримским мастерам ювелирного ремесла.

Подведя итог, можно сказать, что интерметаллиды, в т. ч. и голубое золото, это вещества со своими, необычными для металла, характеристиками. Они все активнее используются в ювелирной промышленности и становятся популярными среди обычных потребителей.

zolotoexpert.ru

Натрий интерметаллиды - Справочник химика 21

| Рис. 3. Ячейка для исследования переноса интерметаллидов в расплаве едкого натра |

При электролизе раствором или расплавов интерметаллидов относительно более электроотрицательпый металл выделяется на аноде, а более электроположительный — на катоде. Например, при электролизе аммиачного раствора Na4Pb l на катоде выделяется натрий, на аноде — свинец. При электролизе расплава KNгl2 калий выделяется на катоде, натрий — на аноде. Наоборот, при взаимодействии металлов, растворенны.х в неводных растворителях, например, в жиД([c.255]

Ртуть растворяет многие, металлы, образующиеся растворы называют амальгамами. Часто лри взаимодействии металлов с Н получаются интерметаллиды, например золото дает HgзAu2, HgAuз, натрий образует с ртутью семь соединений, калий — пять, наиболее стойкий — KHg2. При действии амальгамы натрия на концентрированные растворы солей аммония образуется амальгама аммония, содержащая растворенный в ртути НН . Эта амальгама может сохраняться некоторое время только при низких температурах, при комнатной температуре она быстро разлагается. [c.595]

Помимо чистого свиица, щ-ироко применяются сплавы на его основе— антифрикционные, типографские и припои. К антифрикционным сплавам относятся свинцовые баббиты, обладающие значительной износостойкостью и в то же время пластичностью, гарантирующей хорошую ирирабатываемость подшипников и вкладышей с сопряженными с ними поверхностями. В парах с участием баббита достигается коэффициент сухого трения, равный 0,12—0,2, а при смазке его удается снизить еще в 2—2,2 раза. Основные легирующие компоиешы свинцовых баббитов — натрий и кальций, Первый из них обеспечивает пластичную, по достаточно прочную матрицу, содержащую мелкодисперсные выделения интерметаллида РЬзСа. Состав свинцовых баббитов регламентируется ГОСТ 1209—78. [c.239]

Как уже отмечалось выше, солефильные интерметаллиды подвергаются электролизу. Они обладают некоторой растворимостью в ионных расплавах. Например, интерметаллид висмута МадВ немного растворим в расплавленном едком натре. Если висмутиду натрия приписать формулу димера, то схему электролитической диссоциации этого полимера в расплавленной щелочи можно изобразить таким образом [c.156]

Основное количество ионов в расплаве едкого натра приходится [1] на долю натрия и аниона ОН. На схеме показаны электродные процессы, протекающие с участием интерметаллида азВ1. [c.275]

Для того чтобы выяснить является ли процесс катодного обез-висмучиванпя специфичным, возможным только для свинцовых сплавов, протекает ли процесс за счет образования интерметаллида МазВ или тройного соединения натрия со свинцом и висмутом, были поставлены опыты по электролитическому извлечению висмута и свинца из жидких кадмиевых сплавов. [c.277]

Результаты экспериментов показали, что катодное извлечение висмута возможно не только из свинцовых сплавов. При сравнении полученных данных с результатами опытов по катодному извлечению висмута из свинца, видно (рис. 1), что в аналогичных условиях скорость извлечения висмута из кадмия значительно выше, особенно ири более высоких содержаниях висмута в катодных сплавах. Различие в эффективности процессов обезвисмучивания свинца и кадмия объясняется тем, что свинец образует более прочные интерметаллиды с натрием, понижая активность щелочного металла в жидком катодном сплаве, т. е. сдвигает равновесие в сплаве влево. [c.277]

При электролизе расплавленного едкого натра основным процессом на аноде является разряд кислородсодержащих анионов. Кроме того, на аноде происходит окисление интерметаллидов, основная масса которых разлагается в результате вторичного процесса с участием выделяющегося па электроде кислорода и воды. Обогащение висмутом анодного сплава протекает также за счет распределения интерметаллида между солевой и металлической фазой. В первичном анодном процессе вполне вероятно участие молекул интерметаллида и отрицательно заряженных висмутидных анионов. [c.278]

Процесс анодного окисления на твердых электродах в расплаве едкий натр — интерметаллнд протекает в три стадии (рис. 2). Интерметаллиды разлагаются при минимальном напряжении, при 0,4— 0,6 в наблюдается окисление восстановленной поверхности электрода и, наконец, при 1,5 в выделяется кислород. Полярографические исследования и опыты по электролизу показали, что твердые аноды в определенных условиях подвергаются свинцеванию, вис-мутированию. Специальные опыты по изучению этого явления показали, что можно использовать электрохимические интерме-таллидные процессы для гальванопокрытий из расплавов. Например, удается получить качественные осадки свинца на стальных анодах при высоких концентрациях интерметаллида в электролите и умеренных плотностях тока. [c.278]

Для исследования эффекта электролитической миграции интерметаллидов висмута, свинца в расплавленном едком натре была использована бездиафрагменная сборная корундовая ячейка (рис. 3), обеспечивающая минимальное влияние конвективной диффузии и электроэндоосмоса. Среднее промежуточное пространство, в котором могли осаждаться частицы суспензии NasBi, создавалось при концентрическом погружении двух корундовых тиглей (с отверстиями 2 мм) в расплавленную щелочь. Опыты проводили прн 340° С, напряжении на ячейке 6—16 в, токе 1,5—5,5 а. [c.279]

Прн растворении интерметаллида в раствор переходит практически один алюминий. Медь же в виде красноватой губк ( остается на месте разрушившегося интерметаллида. Медная губка является локальным катодом и обусловливает дальнейшее интенсивное растворение интерметаллида, который в данной локальной паре становится анодом. В 3%-ном растворе хлористого натрия стационарные потенциалы меди, интерметаллида и алюминия равны соответственно -Ь0,06 в —0,36 в —0,57 в. Естественно, что медная губка усиливает растворение и прилежащих. к ней участков твердого раствора меди в алюминии. [c.85]

chem21.info

Интерметаллиды в алюминии - Энциклопедия по машиностроению XXL

Интерметаллиды в алюминии 277 Интерференция слоя напыления 22 [c.335]Как и при горячем цинковании, сталь подвергается травлению, предварительному флюсованию, а затем погружается в ванну с расплавленным алюминием, во время реакции с которым образуются слои сплавов алюминия с железом, а при удалении из ванны — покрытие из чистого алюминия. Однако этот процесс является более сложным по сравнению с горячим цинкованием из-за двух основных факторов более высокой точки плавления алюминия и большей скорости образования окиси алюминия. Для получения достаточной текучести расплавленного алюминия рабочая температура должна поддерживаться на уровне выше 700° С. Мгновенная реакция между железом и алюминием при этой температуре приводит к образованию хрупкого интерметаллида. Окись алюминия, покрывая поверхность стали, погруженной в ванну, мешает образованию металлического покрытия. Прожилки окиси алюминия могут загрязнять поверхность покрытия при удалении изделия из ванны. [c.73]

При погружении стали в расплавленный алюминий образуется большое количество промежуточных соединений алюминия и железа с переменным составом. Рост слоя этих соединений происходит интенсивнее и непрерывнее, чем при горячем цинковании. Промежуточные соединения более твердые и менее вязкие по сравнению с чистым алюминием. В связи с этим чрезмерное легирование может привести к нарушению покрытия. Снижение легирования в процессе алюминирования происходит при добавлении 3—7% кремния в алюминий это замедляет скорость образования интерметаллидов и, следовательно, снижает толщину их слоя, улучшая его однородность, и уменьшает твердость. [c.73]Сплавы с двухфазной и более сложной структурой. В промышленные алюминиевые сплавы с целью упрочнения и модифицирования вводят элементы переходных групп (Т1, 7г, Мо, Сг, Ре, N1, Мп). Их растворимость в алюминии невелика, поэтому уже при содержании нескольких десятых долей процента они образуют с алюминием металлические соединения, которые могут выделяться в виде эвтектической смеси или первичных кристаллов. С появлением в структуре этих сплавов избыточных интерметаллидов характер [c.122]

При пайке алюминия со сталью очень важно строго ограничивать режим из-за опасности образования хрупких интерметаллидов в паяных швах (время выдержки не должно превышать 1— [c.267]

Третья категория компонентов - фрикционные добавки, обеспечивающие порошковому материалу требуемый коэффициент трения и оптимальный уровень зацепления с рабочей поверхностью контртела. Такие добавки должны иметь высокие температуру плавления и теплоту диссоциации, не претерпевать полиморфных превращений в заданном интервале температур, не взаимодействовать с другими компонентами материала и с защитной средой при спекании, быть достаточно прочными и твердыми, хорошо сцепляться с металлической основой. Поэтому более широко в качестве фрикционных добавок используют оксиды кремния, алюминия, железа, магния, марганца, циркония, хрома, титана и др., некоторые карбиды (кремния, бора или вольфрама), силициды (железа и молибдена), или бориды (редких металлов и др.). К материалам на бронзовой основе в качестве фрикционного компонента добавляют железо, в том числе в виде чугунной крошки, вольфрам, хром, молибден и некоторые другие. Эффективно. Введение в состав порошкового фрикционного материала некоторых интерметаллидов, например алюминия и титана. [c.61]

Значительная часть алюминиевых деформируемых сплавов упрочняются термической обработкой закалкой и естественным (искусственным) старением. Содержание основных легирующих элементов в таких сплавах как правило не превышает их растворимости в алюминии при высокой температуре. После закалки структура сплавов представляет собой пересыщенный твердый раствор легирующих элементов в алюминии. Такая структура, в отличие от закаленных сталей, обладает невысокой прочностью и повышенной пластичностью. При последующем старении происходит закономерное изменение структуры и свойств сплавов в результате распада пересыщенного раствора с образованием интерметаллидов. [c.645]

Со), такими фазами будут интерметаллиды. Они эффективно упрочняют сплавы. В сплавах с такими легкоплавкими металлами, как олово и свинец, в алюминии будут присутствовать дисперсные включения чистых металлов, соответственно олова и свинца. Эти сплавы обладают хорошими [c.373]

Высокое химическое сродство алюминия с железом обусловливает образование в контакте сталей с жидким алюминием прослойки интерметаллида РеаЛЬ, имеющего характерную особенность роста в сторону железа (рис. 28, в), что связано с большим дефектом его кристаллической структуры, способствующим ускоренной диффузии алюминия через эту фазу [21]. Торможение роста этого интерметаллида в контакте стали с жидким алюминием может быть достигнуто путем легирования последнего кремнием [194] или германием. Однако применение припоев систем А1 — 51 не предотвращает образования интерметаллидных прослоек в паяных швах в соединениях со сталью (рис. 28, а и б) и тем более не предотвращает роста таких прослоек при работе паяных соединений в условиях повышенных температур [c.55]

Важнейшее значение имеет дозировка количества жидкой фазы, регулируемая толщиной прослоек меди, никеля, серебра и др. Чем меньше толщина прослоек, тем меньше время диффузионной пайки и тоньше галтельные участки швов, а следовательно, меньше эрозия паяемого материала. По данным микроанализа образцов из сплава ВТ1, паянных алюминием или оловом (предварительное лужение и затем длительная выдержка в аргоне), количество интерметаллида в шве с повышением температуры (до 1000° С) и времени выдержки (до 4 ч) возрастает (особенно выше 800° С). [c.169]

Алюминиевые припои с кремнием и медью применяются главным образом при пайке алюминия с другими металлами и сплавами. Такие спаи обладают небольшим сопротивлением срезу и плохо работают на изгиб и отрыв из-за образования между паяным швом и основным материалом прослоек хрупких интерметаллидов. В настоящее время неизвестны такие припои с температурами ликвидуса в интервале 450—600° С, при помощи которых паяные соединения из стали, медных, никелевых или более тугоплавких сплавов были бы пластичными и прочными. [c.246]

Все эти компоненты содержатся в сплавах в небольших количествах и слабо действуют на эффект упрочнения при термической обработке, хотя их влияние на кинетику распада твердого раствора 2п и Mg в алюминии неоднократно отмечалось в литературе [4, 19, 20]. Эти компоненты, почти полностью входя в твердый раствор при кристаллизации и частично выделяясь из него (за исключением меди) при высокотемпературных нагревах в виде дисперсных интерметаллидов и частично сохраняясь в пересыщенном твердом растворе, значительно влияют на процесс рекристаллизации и на распределение продуктов распада, а следовательно, на конечную структуру и свойства деформированных полуфабрикатов. [c.173]

Интерметаллиды химически стойки. Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка железо (сталь), интерметаллидная зона, алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны ее состава, количества интерметаллидов, их формы, протяженности, характера расположения и сплошности. [c.187]

Процесс холодной сварки протекает при нормальной или даже отрицательной температуре практически мгновенно, только в результате схватывания, и диффузионные процессы в данном случае практически не успевают развиться. В связи с этим холодную сварку целесообразно применять для соединения таких разнородных материалов, которые могут давать при плавлении и диффузионном взаимодействии хрупкие интерметаллиды (например, для соединения меди с алюминием). [c.136]

При высокой температуре пайки ряда разнородных металлов (например, титана с медью и никелем, магния со сталью, алюминия с медью и др.) невозможно получить пластичные и прочные соединения без нанесения на них барьерных покрытий, предохраняющих разнородные металлы от активного взаимодействия и, как следствие, возникновения в паяном шве хрупких интерметаллидов. [c.480]

Дальнейшее повышение прочностных свойств может быть достигнуто при легировании сплава алюминием, титаном, ниобием и танталом за счет образования в структуре дисперснотвердеющих фаз на основе интерметаллидов никеля, алюминия и др. [c.411]

Алюминиевые бронзы во избежание окисления и образования хрупких интерметаллидов в шве следует паять, применяя быстрые методы нагрева. Введение в припои никеля повышает пластичность и прочность соадиненин из алюминиевой бронзы. Повышение пластичности, вероятно, обусловлено образованием интерметаллнда алюми. ний — никель, что предотвращает об. разование окислов алюминия. [c.253]

Разработан ряд технологических процессов, обеспечивающих надежное соединение алюминия с медью и ее сплавами, со сталью, никелевыми и другими сплавами. Основные трудности при осуществлении процесса пайки алюминия с указанными материалами заключаются в следующем в выборе флюса или газовой среды, обеспечивающей удаление окислов с поверхностей столь разнородных материалов в образовании хрупких соединений из-за возникновения интерметаллидов в зоне шва в наличии большой разности ТКЛР алюминия и перечисленных материалов. Первые две задачи успешно решаются предварительным нанесением на поверхности соединяемых материалов защитных металлических покрытий. Пайку алюминия с медью можно осуществить по никелевому покрытию, нанесенному иа алюминий химическим способом. Пайку производят в водороде лрипоем состава, % [c.267]

Например, если в сплаве А1 - 3% Си возможна организация до 3 мол.% интерметаллида СиА12, то упрочнение при старении составит -117 МПа, что и наблюдается на практике [62]. Кинетика процесса старения также достаточно хорошо может быть описана уравнением (3.44). Для этого случая в качестве движущих сил процесса выступают напряжения Gz= т/ ОстО/р., в качестве Д - коэффициент взаимодиффузии меди в алюминии. Оценки, выполненные для указанного сплава, показывают, что время, необходимое для выпадения СиАЬ в виде отдельной фазы с размером = 30-10 м, при Т — 160 °С составляет 45 мин, для укрупнения частиц до размеров [c.183]

В настоящее время получили распространение гранулируемые алюминиевые сплавы, отличающиеся высоким содержанием легирующих элементов (Мп, Сг, 7г, Т1, V), нерастворимых или малорастворимых в алюминии. Гранулирование (получение гранул — литых частиц с диаметром от нескольких миллиметров до десятых долей миллиметра) осуществляют распылением расплава с высокими скоростями охлаждения (Ю" —10 °С/с) в воде. При этом образуются пересыщенные переходными металлами твердые растворы на основе алюминия одновременно изменяется структура грубые первичные и эвтектические включения ингерметаллидов (присущие слиткам, получаемым по обычной технологии) становятся более тонкими и равномерно распределенными, что повышает механические свойства сплавов. Из гранул изготавливают прессованные полуфабрикаты и листы любых алюминиевых сплавов. В процессе горячей деформации при получении полуфабрикатов аномально пересыщенные твердые растворы распадаются с выделением дисперсных частиц интерметаллидов. Таким образом, технологический нагрев до 400—450 °С при изготовлении полуфабрикатов является упрочняющим старением сплава. Роль закалки для таких сплавов играет кристаллизация при больших скоростях охлаждения. [c.190]

На границе соединения со стороны меди образуется прослойка интерметаллидов ( UAI2) толщиной 3. .. 10 мкм, со стороны алюминия полоска твердого раствора меди в алюминии такого же размера. Микротвердость прослойки интерметаллидов, примыкающих к меди, достигает 4500. .. 5500 HV. Наличие этой зоны обусловливает относительно низкую прочность соединения. Если толщина интерметаллидной прослойки меньше 1 мкм, она не влияет на прочность соединения. [c.509]

Наиболее вероятно образование хрупких интерметаллидов в биметалле СтЗсп, 12Х18Н9Т и сплава АМгб при нагреве линии соединения выше температуры 450 °С. При нафеве до температуры 550 °С и выше биметалл расслаивается. Рекомендуется сварку начинать со стороны алюминия и после охлаждения всего узла - со стороны стали. [c.513]

Рассмотрим несколько примеров роста двухкомпонентных покрытий, приведенных в [24]. Использовались молекулярные пучки. Основным компонентом являлся молибден, вторым — ниобий никель, оксид алюминия AI2O3. Такой выбор компонентов позволил выяснить влияние твердофазных взаимодействий компонентов на рост кристаллов. Ниобий неограниченно растворим в молибдене никель обладает ограниченной растворимостью и образует с молибденом ряд интерметаллидов оксид алюминия пргцстически не растворяется в молибдене и не образует с ним каких-либо соединений. [c.41]

Из анализа данных табл. 1.2 видно, что переч]нсленные фазы в различной степени должны влиять на численные значения структурных напряжений. Если иметь в виду бинарные сплавы, то наибольшие упругие напряжения при изменении температуры, очевидно, могут развиваться в сплавах с кремнием (силуминах), если содержание его в сплаве значительно превышает предел растворимости в алюминии В других бинарных алюминиевых сплавах структурные напряжения должны понижаться в ряду никель — марганец— медь - магний. В многокомпонентных сплавах подобный прогноз затруднен в связи с тем, что в них одновременно присутствуют несколько избыточных фаз, в том числе тройных и более сложных интерметаллидов. При этом с повышением температуры разница коэффициентов термического расширения алюминия и фаз увеличивается. [c.18]

Наиболее вероятно образование хрупких интерметаллидов в биметалле Ст.ЗС, 1Х18Н9Т н сплава АМгб при нагреве лпнпп соединения выше 450° С. Нри пагреве до 550 С и выше бп.металл расслаивается. Рекомендуется сварку начинать со стороны алюминия п после охлаждения всего узла со стороны сталп. [c.226]

Состав сплава Д1 расположен в области а-твердого раствора вблизи линии максимальной растворимости Mg и Си в алюминии. При комнатной температуре в стабильном равновесии сосуществуют фазы а, 8 и д. Поскольку кроме Си и Мя в дюралюминах всегда содержатся Мп, 81 и Ре, то в сплаве присутствуют практически нерастворимые в алюминии интерме-таллиды с участием этих элементов. Зерна интерметаллидов имеют вид грубых пластин и ухудщают механические свойства сплава (снижают пластичность). В то же время образующаяся в виде дисперсных частиц при [c.558]

Скорость линии по алюмннированию ленты составляет всего десятую часть от скорости линии цинкования. Предварительная обработка ленты примерно та же, за исключением дополнительной операции струйного травления разбавленной соляной кислотой между стадиями окисления и восстановления. Такое травление удаляет основную массу окисла и, таким образом, понижает количество мелкодисперсных частиц железа, которые остаются на поверхности полосы после ее прохождения через печь с восстановительной атмосферой. Это позволяет уменьшить толщину интерметаллического слоя на границе раздела покрытие — подложка. После прохождения через расплавленный алюминий при - 720°С покрытая алюминием лента быстро охлаждается в струе воздуха также с целью уменьшения количества интерметаллидов в переходном слое покрытия. Масса такого покрытия составляет 153 г/м ленты (включая обе стороны), что эквивалентно толщине около 25 мкм. [c.364]

При введении в алюминий титана в сплаве не образуется крупных интерметаллидов. Кроме того, титан, по-видимому, способствует более равномерному распределению и размельчению других п римесей в сплаве [65]. Это помогает понять влияние титана на развитие точечной коррозии. Никель в количестве до 1% интенсифицирует язвенную коррозию алюминия, особенно в средах, содержащих хлориды [65]. [c.79]

Термическая обработка влияет на стойкость алюминия 1 сплавов его с железом. Растворимость железа в алюминии при 575 °С 0,018%. В результате отжига при 360 °С в алюминии чистоты 99,99 и 99,97% выпадает интерметаллид РеА1з, являющийся катодом. Это приводит к ускорению коррозии в кислоте (см. табл. 14). Наряду с общей наблюдалась межкристал- [c.79]

Характер диффузионных процессов при сварке в твердой фазе алюминия с железом и сталью на начальной стадии взаимодействия и в дальнейшем отличается. Показано, что в начальный период имеет место диффузия железа в алюминий. В результате в пограничной зоне образуется слой из смеси фаз РеА1з + РегА15. В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь [3, 8]. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов. [c.445]

При литье под давлением магниево-алюминиевых сплавов основное количество алюминия находится в виде интерметаллида, а оставшаяся часть — в твердом растворе. Поэтому при старении сплавов по режиму Т1 распад слабопересыщенного твердого раствора приводит к незначительному выделению интерметаллида в зерне, основная же часть соединения обра- [c.125]

Алюминий растворяется в меди, образуя а- твердый раствор замещения с пределом растворимости 9,4%. При большем содержании в структуре появляется эвтектоид (а + у ) у - интерметаллид СизгА ). [c.116]

Полученное алюминиевое покрытие состоя.ло из внешнего с.лоя алюминия и интерметаллида Т1А1з. Микротвердость внешнего слоя составила 300—400 МПа, интерметаллида Т1А1з — 6200 МПа. Микротвердость основы (ВТ1-0—3000, ОТ4-0—2200, ВТ5-1—1700 МПа) практически не меняется со временем выдержки в расплаве от 3 до 250 с. Структура сплавов однородна как в центре, так и около алюминиевого покрытия ос Структура для сплавов ВТ1-0 и ВТ5-1 и [c.189]

К химическому методу относится также контактное осажденрге металлов из раствора. Для листовых полуфабрикатов применяется горячий способ нанесения покрытий из расплавов цинка, олова, алюминия. Металлические покрытия должны обладать хорошей пластичностью. Пластичность покрытия определяется промежуточным слоем интерметаллидов, образующихся в результате реактивной диффузии. Для регулирования пластичности в расплавы вводятся добавки других металлов. В промышлен-иости применяется также термодиффузионное поверхностное легирование сталей хромом, алюминием, кремнием и другими элементами G целью повышения их жаростойкости и коррозионной стойкости в агрессивных средах. Процесс проводится при высоких температурах из измельченной твердой или газовой фазы хлоридов или других соединений соответствующих металлов. [c.49]

Травитель 5йй[0,5г USO4 100 мл Н2О]. Травитель 586 [5,5 мл HNO3 100 мл НаО]. Эти способы травления, рекомендованные Каваками [581, служат для деления богатых алюминием и магнием фаз в алюминиймагниевых сплавах. Растворы 58а и 586 перед травлением смешивают в равных частях. Алюминиевый твердый раствор остается неокрашенным А1—Mg-интерметаллид окрашивается тем интенсивнее, чем выше содержание магния. [c.279]

mash-xxl.info