Основные части и элементы конструкции токарного резца. Элементы токарного резца

Элементы токарного резца по металлу. Особенность конструкции

И так здравствуйте друзья! Сегодня мы с вами поговорим про то какие основные части и элементы токарного резца. Эта тема необходима нам потому, что это необходимо знать для дальнейшего изучения механической обработки на токарных станках.

Основные части и элементы токарного резца.

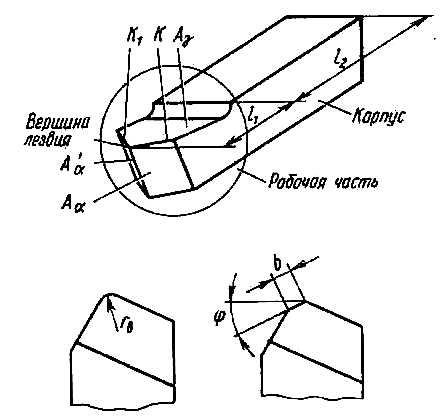

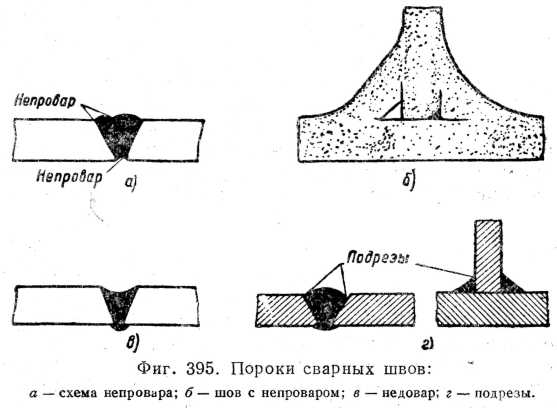

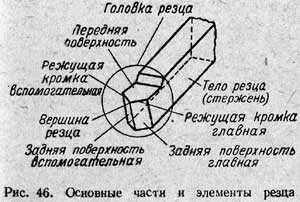

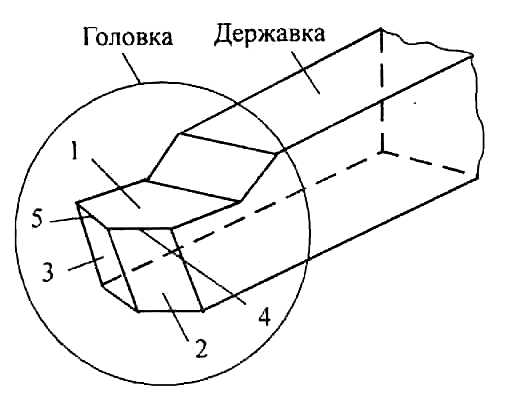

Для того чтобы было более понятно посмотрим на этот рисунок где изображен токарный резец и обозначены основные его составляющие. Или как их можно назвать элементы резца. Вы конечно можете меня обвинить, что я для примера привел резец очень древний, но извините это классика.

Элементы токарного резца подразделяются:

1. Это так называемый стержень (или державка) самого резца. Он непосредственно служит для крепления инструмента в резцедержателе токарного станка или револьверную головку.

2. Передняя поверхность. По ней сходит стружка в процессе обработки на токарном станке и падает в станину.

3. Вершина резца. Ну хочу вам сразу сказать, что вершина токарного резца должна находится строго по оси обрабатываемой заготовки не ниже и не выше иначе будет повышенный износ режущей пластины и как следствие ее разрушение.

4. Главная режущая кромка. Ну тут все понятно) главная кромка напрямую участвует в процессе резания, а если сказать проще срезает металл с заготовки.

5. Главная задняя поверхность. Имеет угол аналогичный наклону главной режущей кромки но в срезании металла не участвует.

6. Вспомогательная режущая кромка. Не участвует в процессе резания не помню честно говоря зачем она 🙂 если кто помнит пишите в комментариях обсудим и подискутируем.

7. Вспомогательная задняя поверхность. Эта поверхность является продолжением заднего угла вспомогательной режущей кромки.

Во общем не так уж сложно запомнить под главной режущей кромкой находится главная задняя поверхность а под вспомогательной соответственно вспомогательная поверхность. Уф ну и закрутил )))))

ДААА! вы наверное заметили что на вышеуказанном рисунке есть еще и сноска под названием головка резца. Но я про нее не забыл я как раз хотел вам про нее рассказать, а именно что все вышеуказанные пункты кроме стержня или державки и есть головка токарного резца.

Ну конечно вы сейчас скажите, что я рассказал про конструкцию «доисторического» токарного резца и будете от части правы это токарный резец с напаянной пластиной НО режущий инструмент с неперетачиваемыми твердосплавными пластинами имею такие же поверхности — ЭТО КЛАССИКА 🙂 .

Видео про основные части и элементы токарного резца:

Ну вот и все. Думаю что прочитав мою статью про основные части и элементы конструкции токарного резца,закрепив все этим на мой взгляд достаточно толковым видео вы поняли что к чему. Ну а если нет пишите в комментариях, что не понятно будем разбираться вместе. ДО ВСТРЕЧИ!!!

Да чуть не забыл А ТЫ ПОДПИСАЛСЯ на новые новости моего блога:) !

С вами был Андрей!

mextexnologii.ru

6.2.3. Элементы токарного резца

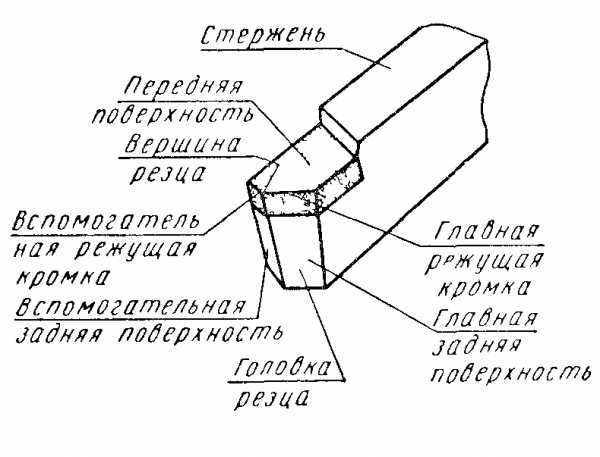

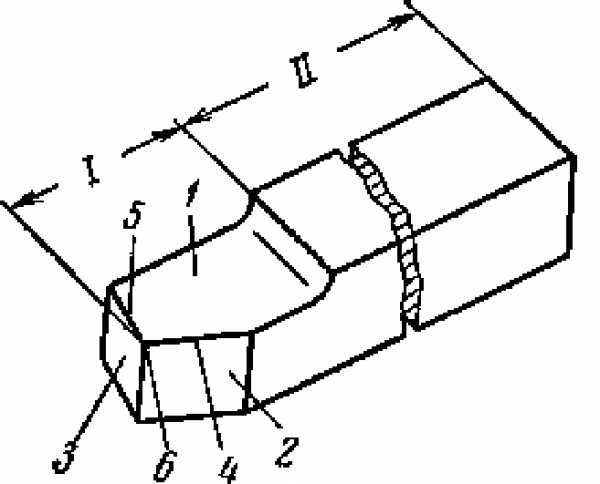

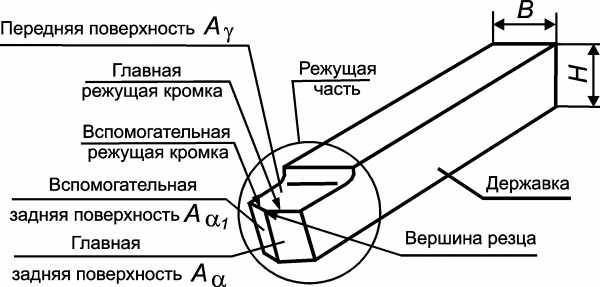

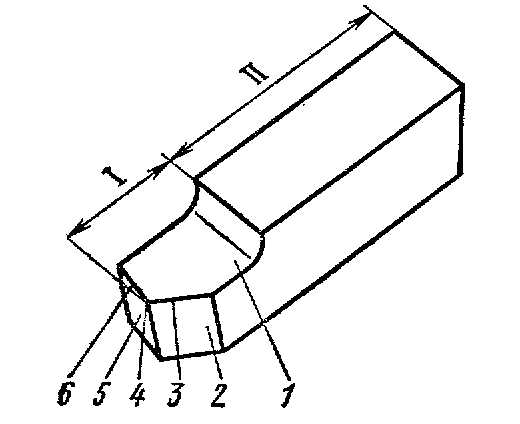

Токарный прямой проходнойрезец (рис. 6.5) является одним из наиболее применяемых для точения резцов. Он состоит из двух частей: рабочей частиIи стержняII. Стержень служит для закрепления резца в резцедержателе станка. Рабочая часть резца выполняет работу по срезанию слоя металла с заготовки и состоит из нескольких элементов.

Передняя поверхность1- поверхность, по которой сходит стружка.Главная задняя поверхность 2 - поверхность, обращенная к поверхности резания заготовки.Вспомогательная задняя поверхность3 - поверхность, обращенная к обработанной поверхности заготовки.Главное режущее лезвие4 -линия пересечения передней и главной задней поверхностей.Вспомогательное режущее лезвие5 -линия пересечения передней и вспомогательной задней поверхностей.Вершина резца6 - точка пересечения главного и вспомогательного режущих лезвий.

К

Рис. 6.5. Элементы токарного резца

роме этих основных элементов резцы других типов могут иметь переходное (дополнительное) режущее лезвие, располагающееся между главным и вспомогательным режущими лезвиями. В этом случае рабочая часть резца будет иметь еще переходную заднюю поверхность. Некоторые резцы, могут иметь дублирование отдельных элементов, как, например, токарный отрезной резец. Вершина резцов может быть острой, закругленной по радиусу или в виде прямой линии небольшой длины. Если вершина резца имеет радиус, то чистота обработанной поверхности улучшается, так как в этом случае уменьшается площадь остаточного сечения срезаемого слоя. Наличие переходного режущего лезвия повышает чистоту обработанной поверхности.6.2.4. Координатные плоскости резцов

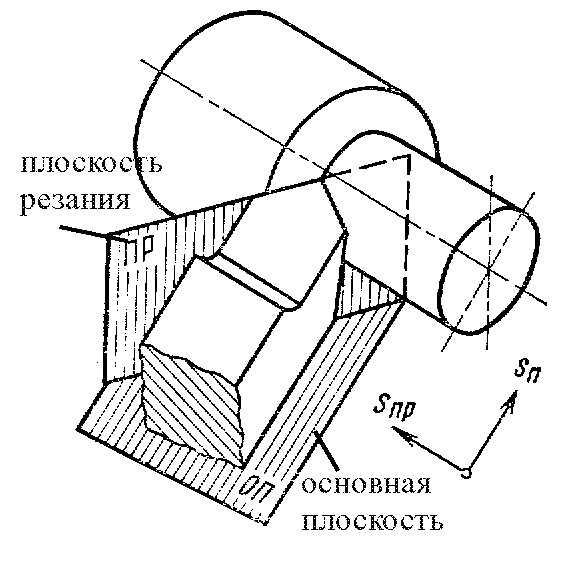

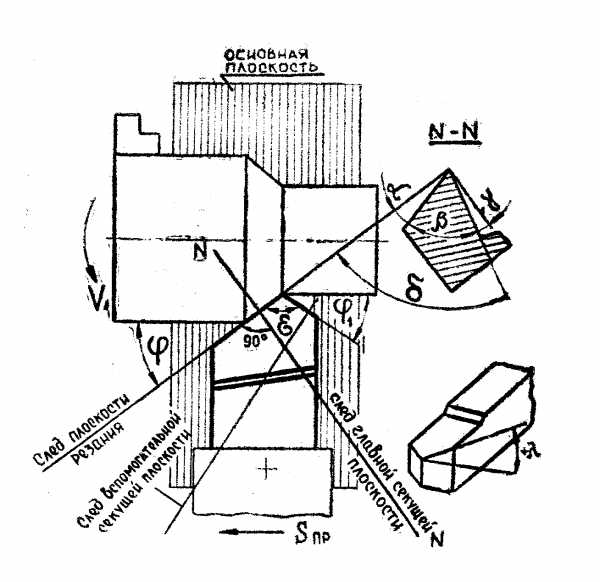

Чтобы резец мог выполнять работу резания, его рабочей части необходимо придать форму клина. Для этого резец затачивают по передней и задним поверхностям. Для определения углов резца пользуются координатными плоскостями (рис. 6.6).

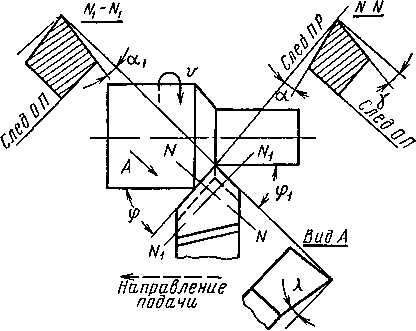

Рис. 6.6. Координатные плоскости для определения углов

Основная плоскость(О. П.) -плоскость, параллельная направлениям продольной и поперечной подач. У токарных резцов, имеющих стержень в виде параллелепипеда, за основную плоскость принимают нижнюю опорную поверхность стержня резца, или любую другую, параллельную ей (рис. 6, а).

Плоскость резания(П. Р.)-проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки.

Главная секущая плоскость- плоскость, перпендикулярная к проекции главного режущего лезвия на основную плоскость. На рис. 6, б показан след этойNN.

Вспомогательная секущая плоскость- плоскость, перпендикулярная к проекции вспомогательного режущего лезвия на основную плоскость. На рис. 6, б показан след этой плоскостиN1N1.

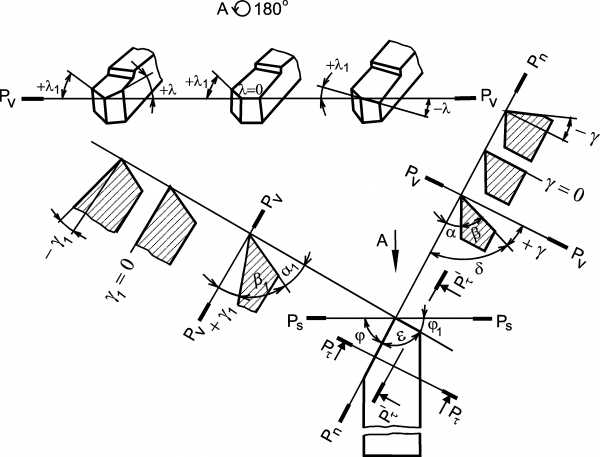

6.2.5. Углы резца в статике

Углы инструмента, определяющие форму его рабочей части как геометрического тела называют углами в статике. Рассмотрение углов в статике необходимо для того, чтобы можно было изготовить его в металле и сделать заточку рабочей части. При рассмотрении углов резца в статике исходят из следующих предположений: ось резца, как геометрического тела, перпендикулярна линии центров токарного станка; вершина резца находится на линии центров станка; совершается лишь главное движение резания, а движение подачи отсутствует. Углы резца в статике показаны на рис. 6.7.

Г

Рис. 6.7. Основные углы резца

лавный передний уголγ измеряется в главной секущей плоскости между следом передней поверхности и следом плоскости, перпендикулярной к следу плоскости резания. В дальнейшем угол γ будем называть просто передним угломОсновное назначение переднего угла - уменьшение степени деформации стружки и обрабатываемой поверхности. С увеличением угла γ уменьшается деформация срезаемого слоя, снижаются силы резания и расход мощности. Одновременно улучшается сход стружки и повышается качество обработанной поверхности. Однако увеличение угла γ приводит к ослаблению главного режущего лезвия, снижению его прочности, увеличению износа вследствие выкрашивания, ухудшаются условия теплоотвода от режущего лезвия. При обработке вязких и мягких металлов используют резцы с большим значением угла γ, при обработке хрупких металлов - с меньшим и даже отрицательным углом γ (угол располагается в теле резца).

Главный задний уголα измеряется в главной секущей плоскости между следом плоскости резания и следом главной задней поверхности. Угол α служит для уменьшения трения между главной задней поверхностью резца и поверхностью резания заготовки и, следовательно, для уменьшения износа резца по задней поверхности. Увеличение угла α приводит к снижению прочности режущего лезвия. Величина угла α зависит от рода обрабатываемого материала. При обработке мягких и вязких металлов угол α должен быть больше, чем при обработке хрупких, так как у вязких металлов больше степень упругого деформирования.

Угол расположенный между передней поверхностью и главной задней поверхностью называют углом заострениярезцаβ. Он равен разности углов 90° - (α + γ) =β. Угол расположенный между передней поверхностью и плоскостью резания называютуглом резанияδ. Он равен разности углов 90° - γ= δ.

Вспомогательный задний уголα1измеряется во вспомогательной секущей плоскости между следом вспомогательной задней поверхности и следом плоскости, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости. Основное назначение угла α1— уменьшение трения между вспомогательной задней поверхностью резца и обработанной поверхностью заготовки.

Главный угол в планеφ- угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи. Уголφоказывает значительное влияние на чистоту обработанной поверхности. С уменьшением углаφчистота поверхности повышается. Одновременно с этим уменьшается толщина среза и увеличивается его ширина. Это приводит к увеличению активной части длины главного режущего лезвия. Сила и температура резания, приходящиеся на единицу длины лезвия, уменьшаются, а вместе с этим снижается износ резца. Однако с уменьшением углаφ резко возрастает радиальная составляющая силы резания, что вызывает деформацию (прогиб) заготовки. Кроме того, возможно возникновение вибраций.

Вспомогательный угол в плане φ1- угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением подачи. С уменьшением углаφ1 чистота обработанной поверхности улучшается, увеличивается прочность вершины резца и снижается его износ. Угол, равный разности углов 180° -(φ + φ1) = ε, называютуглом в планепри вершине резца.

У

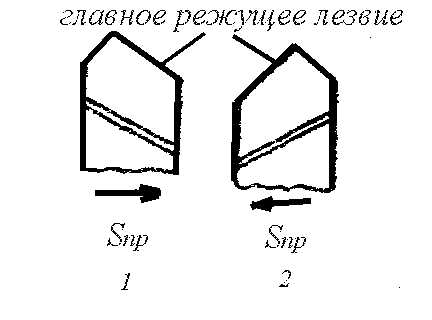

Рис. 6.8. Угол наклона режущего лезвия

гол наклона главного режущеголезвия λ измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости. Угол λ влияет на направление схода стружки. Этот угол может быть меньше, равен или больше нуля (рис. 6.8). Если вершина резца является высшей точкой главного режущего лезвия, то угол λ, отрицателен и стружка сходит в направлении обработки. Если главное режущее лезвие параллельно основной плоскости, то λ = 0 и стружка сходит по оси резца. Если вершина резца является низшей точкой главного режущего лезвия, то угол λ, положителен и стружка сходит в направлении, обратном направлению обработки. Учитывать направление схода стружки особенно важно при обработке заготовок на токарных автоматах. Стружку следует отводить так, чтобы она не мешала работе инструментов в других позициях автомата.studfiles.net

Лекция 2 резцы

8

Конструктивные элементы резца

| Р Рис. 2. Вершина резца | Резец состоит из: Головки – рабочая часть резца. Державки - крепежная часть резца. Является корпусом резца и служит для закрепления резца на станке. Головка резца содержит:

В процессе резания контактирует со срезаемым слоем и стружкой.

Контактирует с поверхностью резания.

Обращена к обработанной поверхности.

Образована пересечением поверхностями передней 1 и вспомогательной задней 3.

Образована пересечением режущими кромки главной 4 и вспомогательной 5. |

| Вершину резца выполняют: - либо по радиусу rв, - либо с переходной режущей кромкой b. Они обеспечивают улучшение шероховатости обрабатываемой поверхности и повышение стойкости резца. | |

2. Геометрические параметры резца

Геометрические параметры резца определяются в статической системе координат. За координатные плоскости принимают две взаимно перпендикулярные плоскости:

Основная плоскость, плоскость, проведенная перпендикулярно вектору окружной скорости.

Плоскость резания, проходит через главную режущую кромку и вектор скорости резания.

За вектор скорости резания, в статической системе координат принимают вектор окружной скорости заготовки без учета вектора продольной подачи, так как он меньше вектора окружной скорости и не оказывает заметного влияния на величину углов.

Углы главной режущей кромки измеряют в главной секущей плоскости N-N, которая проходит нормально к проекции этой кромки на основную плоскость. Углы вспомогательной режущей кромки измеряют в вспомогательной секущей плоскости N1-N2, которая проходит нормально к проекции этой кромки на основную плоскость.

Главный передний угол γ – угол между основной плоскостью и плоскостью, касательной к передней поверхности. Положительный угол, ниже вершины резца. Отрицательный угол, выше вершины резца.

Главный задний угол α – угол между плоскостью резания и плоскостью, касательной к задней поверхности.

Угол резания δ – угол между касательной к передней поверхности и плоскостью резания.

Угол заострения β – угол между касательными к передней и задней поверхностям.

Вспомогательный передний угол γ1 – угол между основной плоскостью и плоскостью, касательной к передней поверхности.

Вспомогательный задний угол α1 – угол между плоскостью резания и плоскостью, касательной к задней поверхности.

Главный угол в плане φ – угол между направлением продольной подачи Sпр и проекцией главной режущей кромки на основную плоскость.

Вспомогательный угол в плане φ1 – угол между направлением продольной подачи Sпр и проекцией вспомогательной режущей кромки на основную плоскость.

Угол при вершине резца ε – угол между проекциями главной и вспомогательной режущими кромками на основную плоскость.

Угол наклона режущей кромки λ – угол между основной плоскостью, проведенной через вершину резца, и режущей кромкой. Положительный угол – главная режущая кромка выше вершины резца. Отрицательный угол – главная режущая кромка ниже вершины резца.

studfiles.net

Конструкция и геометрия токарного резца

Рис. 3. Элементы рабочей части токарного резца.

Рис. 3. Элементы рабочей части токарного резца.

|

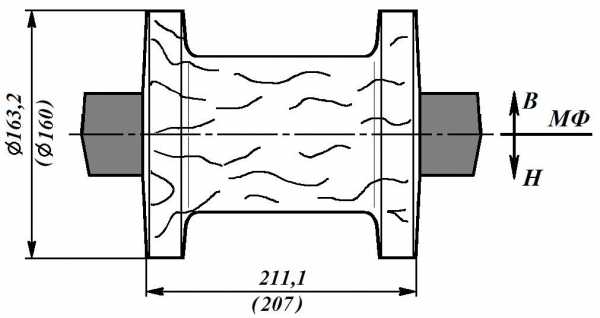

Токарные резцы имеют наиболее полную геометрию, элементы которой присутствуют у любого режущего инструмента. Они имеют рабочую (режущую) часть и державку (рис. 3). Рабочая часть изготавливается из соответствующего инструментального материала, а державка из сталей 40, 45, 40Х. Габариты державки определяются шириной В и высотой Н, значения которых устанавливаются ГОСТами. Элементы рабочей части резца представлены на рис. 3.

Рабочая часть резца содержит переднюю , главную и вспомогательную задние поверхности.

Передняя поверхность – это поверхность лезвия инструмента, по которой в процессе резания сходит стружка. Главная задняя поверхность инструмента – это поверхность лезвия, обращенная в процессе обработки к поверхности резания заготовки. Вспомогательная задняя поверхность – это поверхность лезвия инструмента, обращенная к обработанной поверхности заготовки. Так как эти поверхности не параллельны между собой, то при пересечении они образуют элементы лезвия резца (см. рис. 3).

Для ориентации инструмента в пространстве и определения его геометрии установлено понятие координатных плоскостей. Такими плоскостями являются основная плоскость и плоскость резания. Основная плоскость- это координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания (рис. 4). Плоскость резания - это координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости.

Рис. 4. Геометрические параметры проходного токарного резца

Геометрию резца рекомендуется рассматривать в главной и вспомогательной секущих плоскостях.

Главная секущая плоскость -этоплоскость перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость -это плоскость перпендикулярная проекции вспомогательной режущей кромки на

основную плоскость.

В главной секущей плоскости рассматриваются (см. рис. 4):

-главный передний угол -это угол между передней поверхностью лезвия инструмента и основной плоскостью;

-главный задний угол -это угол между главной задней поверхностью лезвия инструмента и плоскостью резания;

-угол заострения -это угол между передней и главной

задней поверхностями;

-угол резания -это угол между передней поверхностью лезвия инструмента и плоскостью резания.

, т.е. если , ,

если , то .

В вспомогательной секущей плоскости рассматриваются:

- вспомогательный передний угол -это угол между передней поверхностью лезвия инструмента и основной плоскостью;

- вспомогательный задний угол -это угол между вспомогательной задней поверхностью лезвия инструмента и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

Геометрия резца, кроме того, определяется главным и вспомогательным углами в плане, углом при вершине резца, а также углами наклона главной и вспомогательной режущих кромок (см. рис. 4).

Главный угол в плане –это угол между плоскостью резания и рабочей плоскостью. Рабочая плоскость - плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи. Вспомогательный угол в плане -это угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью. Угол при вершине резца – это угол между проекциями главной и вспомогательной режущих кромок на основную плоскость; .

Угол наклона главной режущей кромки - это угол между

основной плоскостью, проведенной через вершину резца, и главной режущей кромкой инструмента. Угол наклона вспомогательной режущей кромки - это угол между основной плоскостью, проведенной через вершину резца, и вспомогательной режущей кромкой. Углы и принято считать положительными, если вершина резца является наинизшей точкой соответствующей режущей кромки. В противном случае - отрицательными.

Похожие статьи:

poznayka.org

Основные части и элементы токарного резца

Резец состоит из двух основных частей: головки и тела (стержня) (рис. 46). Головка является рабочей (режущей) частью резца; тело служит для закрепления резца в резцедержателе.

Головка состоит из следующих элементов: передней поверхности, по которой сходит стружка, изадних поверхностей, обращенных к обрабатываемой детали. Одна из задних поверхностей, обращенная к поверхности резания, называется главной; другая, обращенная к обработанной поверхности, — вспомогательной.

Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главнуюи вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка.

Пересечение главной и вспомогательной режущих кромок называется вершиной резца.

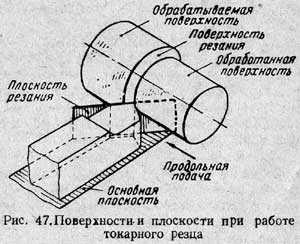

Поверхности обработки

На обрабатываемой детали различают три вида поверхности (рис. 47): обрабатываемую, обработанную и поверхность резания.

Обрабатываемой поверхностью называется поверхность заготовки, с которой снимается стружка.

Обработанной поверхностью называется поверхность детали, полученная после снятия стружки.

Поверхностью резания называется поверхность, образуемая на обрабатываемой детали главной режущей кромкой резца.

Необходимо также различать плоскость резания и основную плоскость.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца.

Основной плоскостью называется плоскость, параллельная продольной и поперечной подачам резца. У токарных станков она совпадает с горизонтальной опорной поверхностью резцедержателя.

Углы резца и их назначение

Углы рабочей части резца сильно влияют на протекание процесса резания.

Правильно выбрав углы резца, можно значительно увеличить продолжительность его непрерывной работы до затупления (стойкость) и обработать в единицу времени (в минуту или час) большее количество деталей.

От выбора углов резца зависит также сила резания, действующая на резец, потребная мощность, качество обработанной поверхности и др. Вот почему каждый токарь должен хорошо изучить назначение каждого из углов заточки резца и уметь правильно подбирать их наивыгоднейшую величину.

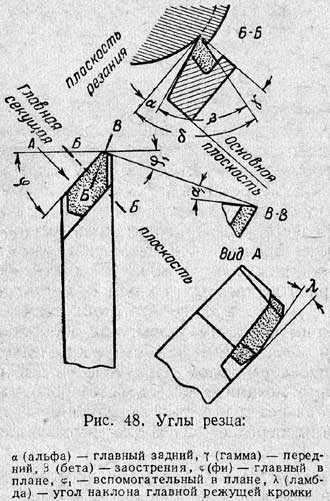

Углы резца (рис. 48) можно разделить на главные углы, углы резца в плане и угол наклона главной режущей кромки.

К главным углам относятся: задний угол, передний угол и угол заострения; углы резца в плане включают главный и вспомогательный.

Главные углы резца следует измерять в главной секущей плоскости, которая перпендикулярна к плоскости резания и основной плоскости.

Рабочая часть резца представляет клин (на рис. 48 заштрихован), форма которого характеризуется углом между передней и главной задней поверхностями резца. Этот угол называется углом заострения и обозначается греческой буквой β (бета).

Задним углом α (альфа) называется угол между главной задней поверхностью и плоскостью резания.

Задний угол α служит для уменьшения трения между задней поверхностью резца и обрабатываемой деталью. Уменьшая трение, тем самым уменьшаем нагрев резца, который благодаря этому меньше изнашивается. Однако, если задний угол сильно увеличен, резец получается ослабленным и быстро разрушается.

В табл. 1 приведены рекомендуемые величины углов (заднего и переднего) для резцов, оснащенных пластинами твердого сплава.

Передним углом γ (гамма) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Передний угол γ играет важную роль в процессе образования стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, улучшается сход стружки, уменьшается сила резания и расход мощности, улучшается качество обработанной поверхности. С другой стороны, чрезмерное увеличение переднего угла приводит к ослаблению режущей кромки и понижению ее прочности, к увеличению износа резца вследствие выкрашивания режущей кромки, к ухудшению отвода тепла. Поэтому при обработке твердых и хрупких металлов для повышения прочности инструмента, а также его стойкости следует применять резцы с меньшим передним углом; при обработке мягких и вязких металлов для облегчения отвода стружки следует применять резцы с большим передним углом. Практически выбор переднего угла зависит, помимо механических свойств обрабатываемого материала, от материала резца и формы передней поверхности. Рекомендуемые величины переднего угла для твердосплавных резцов приведены в табл. 1.

Углы в плане. Главным углом в плане φ (фи) называется угол между главной режущей кромкой и направлением подачи.

Угол φ обычно выбирают в пределах 30—90° в зависимости от вида обработки, типа резца, жесткости обрабатываемой детали и резца и способа их крепления. При обработке большинства металлов проходными обдирочными резцами можно брать угол ф = 45°; при обработке тонких длинных деталей в центрах необходимо применять резцы с углом в плане 60, 75 или даже 90°, чтобы детали не прогибались и не дрожали.

Вспомогательным углом в плане φ1 называется угол между вспомогательной режущей кромкой и направлением подачи.

Углом λ (ламбда) наклона главной режущей кромки (рис. 49) называется угол между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости.

Таблица 1

infopedia.su

Лекция Виды обработки точением. Основные типы токарных резцов. Элементы и геометрические параметры токарного резца

Лекция 4. Виды обработки точением. Основные типы токарных резцов. Элементы и геометрические параметры токарного резца.

1. Виды обработки точением

На токарных станках, и в частности на токарно-винторезных, можно выполнить следующие виды работ: точение в центрах, в патроне и на планшайбе; растачивание; торцовое точение; отрезку и подрезку; нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений.

Обработка поверхностей осуществляется либо с продольной, либо с поперечной подачей. Формообразование поверхностей при обработке с продольной подачей осуществляется по методу следов, при обработке с поперечной подачей – в основном по методу копирования.

Точение в центрах.

Прутковые детали (валы, оси) с отношением длины к диаметру  обычно подвергают продольному точению в центрах с использованием проходных резцов. Деталь с просверленными осевыми отверстиями на торцах зажимают между центрами передней и задней бабок. Центр передней бабки устанавливают в шпинделе, а задний – в пиноли задней бабки. На одном из концов детали закрепляют хомутик при помощи винта так, чтобы палец входил в прорезь поводковой планшайбы. Планшайбу навинчивают на передний конец шпинделя.

обычно подвергают продольному точению в центрах с использованием проходных резцов. Деталь с просверленными осевыми отверстиями на торцах зажимают между центрами передней и задней бабок. Центр передней бабки устанавливают в шпинделе, а задний – в пиноли задней бабки. На одном из концов детали закрепляют хомутик при помощи винта так, чтобы палец входил в прорезь поводковой планшайбы. Планшайбу навинчивают на передний конец шпинделя.

При обработке длинных деталей  для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть неподвижным (крепится на направляющих станины) и подвижным (устанавливается на каретке суппорта и двигается вместе с ней).

для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть неподвижным (крепится на направляющих станины) и подвижным (устанавливается на каретке суппорта и двигается вместе с ней).

При обработке тяжелых и длинных деталей (из проката) один конец закрепляется в патроне, а другой поддерживается центром задней бабки. Это обеспечивает необходимую жесткость крепления детали и уменьшает износ центров.

Точение в патроне.

Обработка деталей с соотношением проводится при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые.

проводится при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые.

Трехкулачковый самоцентрирующий патрон используют обычно для закрепления симметричных деталей. В этом патроне захватывающие кулачки могут одновременно радиально перемещаться к центру или от него.

В четырехкулачковых патронах имеется независимое перемещение каждого из кулачков. Эти патроны используют для установки и закрепления деталей сложной и несимметричной формы.

Точение на планшайбе.

Планшайба, навинчиваемая на шпиндель, используется при обработке несимметричных деталей и деталей сложной формы. Планшайба представляет собой диск с радиально прорезанными пазами. Обрабатываемая деталь укрепляется на планшайбе болтами. Иногда сначала ставят угольник и к нему прикрепляют обрабатываемую деталь. Закрепленная деталь уравновешивается противовесом.

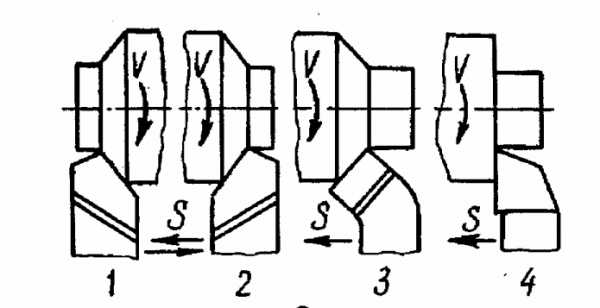

Точение разделяется на черновое и чистовое. При черновом обтачивании снимается припуск 2-5 мм. Обтачивание производят проходными резцами (рис.1). Радиус закругления вершины черновых резцов R=0,5-1 мм, получистовых R=1,5-2 мм, для чистового точения R=3-5 мм.

Рис.1. Схемы обтачивания

1 – продольное точение прямым проходным левым резцом

2 – продольное точение прямым проходным правым резцом

3 – продольное точение отогнутым правым резцом

4 – продольное точение упорно-проходным правым резцом

Припуски на чистовое обтачивание колеблются в пределах 1-2 мм и менее на сторону. Обтачивание ведут резцами с закругленной режущей кромкой и широкими резцами.

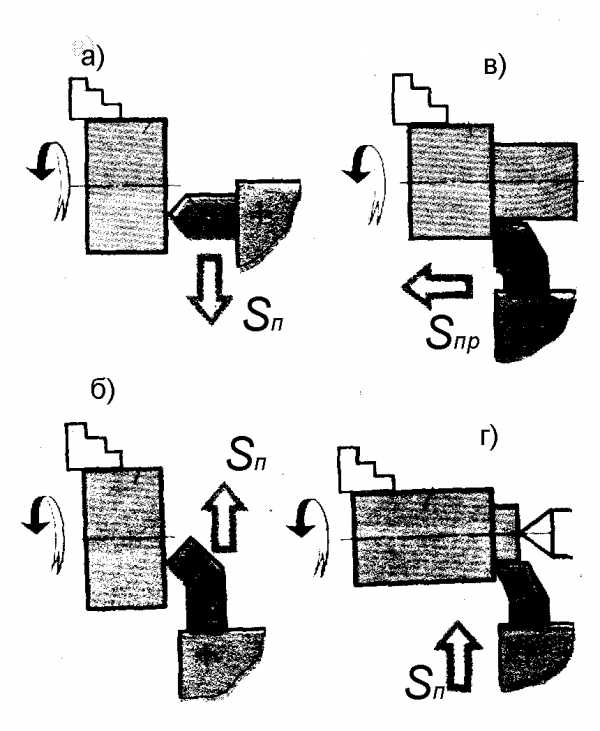

Для обтачивания торцовых поверхностей применяют подрезные резцы (рис.2). При обработке торцовых поверхностей заготовки закрепляют теми же способами, что и при обработке наружных цилиндрических поверхностей. При закреплении в патроне вылет заготовки должен быть минимальным. Для подрезки торца заготовки при закреплении ее с поджимом задним центром используют специальный срезанный опорный неподвижный центр.

Рис.2. Подрезание торцов резцами:

а) прямым проходным

б) отогнутым проходным

в) проходным упорным

г) подрезным

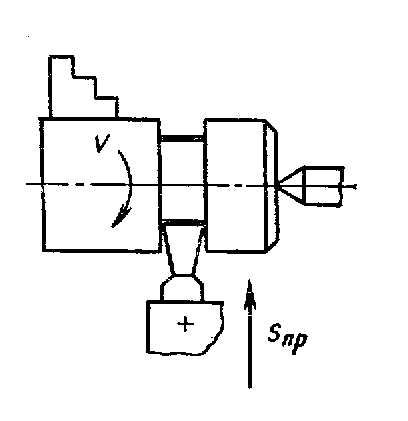

Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий выполняют обдирочными и чистовыми (с загругленной режущей кромкой) резцами. Расточные резцы для сквозных отверстий имеют главный угол в плане меньше , у расточных резцов для глухих отверстий угол равен или несколько больше (рис.3).

а) б)

Рис.3. Растачивание отверстия сквозного (а) и глухого (б) расточным

обдирочным резцом

Отрезание частей заготовок и протачивание кольцевых канавок производят отрезными резцами и прорезными (канавочными) резцами (рис.4).

Рис.4. Прорезка канавки прорезным резцом или отрезка отрезным резцом

Для обработки фасонных поверхностей применяются круглые и призматические фасонные резцы или копиры.

Обработка конических поверхностей

Обработка конических поверхностей может производиться следующими методами:

1.Посредством смещения корпуса задней бабки

2.Поворотом каретки верхнего суппорта

3.При помощи копировальной линейки

4.Обточки широким резцом

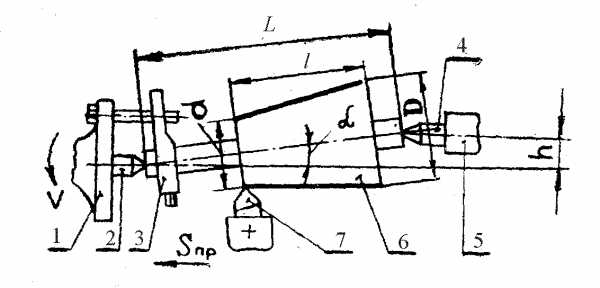

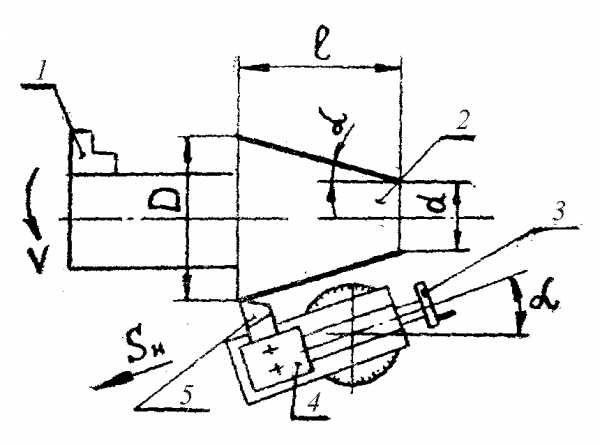

Обтачивание конических поверхностей поперечным смещением корпуса задней бабки (рис.5)

Рис.5. Точение конусов поперечным смещением корпуса задней бабки

поводковый патрон; 2- передний центр; 3- хомутик;

4- задний центр; 5- пиноль задней бабки; 6 – заготовка; 7 – резец

При этом способе смещают ось центров, сдвинув задний центр в поперечном направлении. Образующая обрабатываемой конической поверхности заготовки, установленной в центрах передней и задней бабки, будет параллельна линии центров станка.

Величину поперечного смещения корпуса задней бабки определяют по формуле:

, мм

, мм

где: d- диаметр малого основания конуса, мм; D – диаметр большого основания конуса, мм; L – длина всей обрабатываемой заготовки, мм; l – высота конической поверхности, мм.

Этим способом обрабатывают длинные наружные конические поверхности с небольшой конусностью с углом  не более

не более  .

.

Недостатки способа: невозможность обработки внутренних конических поверхностей; возможность получения только пологих конусов; повышенный и неравномерный износ центров и центровых отверстий вследствие перекоса центров.

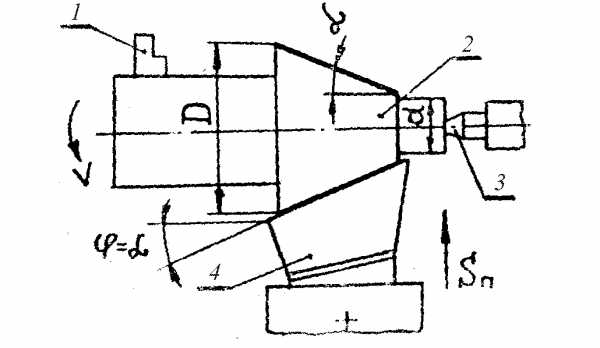

Обработка конических поверхностей поворотом каретки верхнего суппорта (рис.6).

Рис.6. Точение конусов поворотом каретки верхнего суппорта.

1- трехкулачковый патрон; 2 – заготовка; 3 – рукоятка для ручного перемещения верхнего суппорта; 4 – верхний суппорт с резцедержателем; 5 - резец

Этим способом обтачивают (и растачивают) короткие конические поверхности с любым углом конуса. Для этого каретку верхнего суппорта поворачивают на угол , равный половине угла при вершине обрабатываемого конуса. Обработку ведут с ручной подачей верхнего суппорта под углом к линии центров станка  . Значение угла определяют из выражения:

. Значение угла определяют из выражения:

.

.

Недостатки способа: применение ручной подачи, снижающей производительность труда и увеличивающей шероховатость обработанной поверхности; невозможность обтачивать конические поверхности, длина образующих которых превышает длину хода каретки верхнего суппорта (100-150 мм).

Обтачивание конической поверхности широким токарным резцом (рис.7).

Рис.7. Точение конусов широким токарным резцом

1 – трехкулачковый патрон; 2 – заготовка; 3 – задний центр; 4 – резец

Этим способом обтачивают короткие конические поверхности с длиной образующей не более 25-30 мм токарными проходными резцами, у которых главный угол в плане равен половине угла при вершине обтачиваемой конической поверхности. Длина главного режущего лезвия резца должна быть на 1-3 мм больше длины образующей конической поверхности. Обработку ведут с поперечной или продольной подачей резца. Способ широко используют при снятии фасок с обработанных цилиндрических поверхностей.

Недостатки способа: невозможность обрабатывать длинные конические поверхности, т.к. с увеличением длины детали возникают вибрации, повышающие шероховатость обрабатываемой поверхности; низкое качество обработанной поверхности.

2. Основные типы токарных резцов.

Токарные резцы классифицируют по ряду признаков.

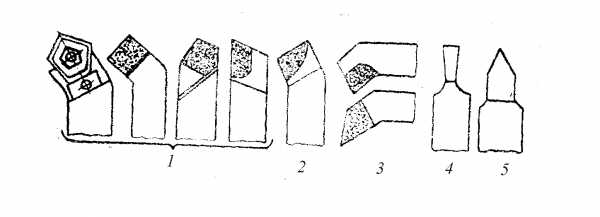

1. По виду выполняемой работы или по технологическому признаку: проходные (1), подрезные(2), расточные(3), отрезные(4), резьбовые(5) и др.

2. По форме головки резца: прямые (1), отогнутые(2), изогнутые(3), оттянутые(4).

1 2 3 4

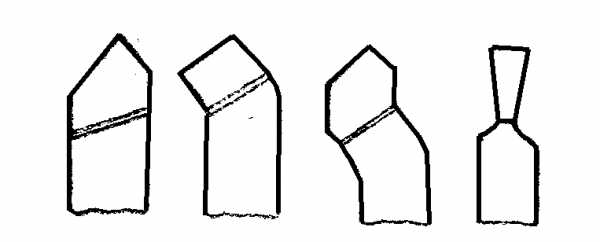

3. По направлению подачи: левые(1), правые (2).

Правым называется резец, у которого главная режущая кромка расположена со стороны большого пальца правой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта справа налево.

Левым называется резец, у которого главная режущая кромка расположена со стороны большого пальца левой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта слева направо.

4. По материалу режущей части: из быстрорежущей стали, твердого сплава.

5. По конструкции режущей части: цельные и составные (с припаянной пластинкой или с механическим креплением режущей пластинки).

3. Элементы и геометрические параметры токарного резца.

Любой режущий инструмент состоит из двух частей: I- режущей части; II- крепежной части (рис.8).

Рис.8. Элементы токарного резца

На режущей части различают следующие элементы:

1-переднюю поверхность, по которой сходит стружка

2-главная задняя поверхность, примыкающая к главному лезвию

3-главное режущее лезвие

4-вершина резца

5-вспомогательная задняя поверхность, примыкающая к вспомогательному лезвию

6-вспомогательное режущее лезвие

4. Геометрия резцов в статике

4.1. Координатные плоскости

Для осуществления процесса резания резец затачивают по передней и задней поверхностям. Для отсчета величины углов резца пользуются координатными плоскостями (рис.9, 10).

Основная плоскость (ОП) – плоскость, параллельная направлениям продольной (Sпр) и поперечной (Sп) подач. У токарных резцов основная плоскость совпадает, как правило, с нижней опорной поверхностью стержня резца.

Рис.9. Координатные плоскости

Плоскость резания (ПР) проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки.

Главная секущая плоскость (NN) проходит через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость.

Вспомогательная секущая плоскость проходит через произвольную точку вспомогательного режущего лезвия перпендикулярно к проекции вспомогательного режущего лезвия на основную плоскость.

Рис.10. Геометрические параметры режущей части прямого токарного

проходного резца

4.2. Углы токарного резца

Главные углы заточки резца измеряют в главной секущей плоскости.

Передним углом называют угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

Задним углом называют угол между главной задней поверхностью резца и плоскостью резания.

Угол между передней и главной задней поверхностями называют углом заострения резца .

Угол между передней поверхностью и плоскостью резания называют углом резания  .

.

Углы в плане определяются в основной плоскости.

Главный угол в плане - угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Вспомогательный угол в плане - угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи.

Угол при вершине резца - угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

Угол наклона главного режущего лезвия измеряют в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости.

Угол может быть положительным (вершина резца является низшей точкой главного режущего лезвия), отрицательным (вершина резца является высшей точкой главного режущего лезвия), или равен нулю.

Вспомогательные углы резца рассматриваются во вспомогательной секущей плоскости.

Вспомогательный задний угол - угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости.

Назначение углов

Задний угол служит для уменьшения трения между задней поверхностью резца и деталью. С уменьшением трения уменьшается нагрев и износ инструмента, но при большом заднем угле резец ослабнет и может сломаться. С увеличением заднего угла чистота обработанной поверхности улучшается. Чем мягче металл, тем больше должен быть угол . .

Передний угол . Основное назначение – уменьшение деформации стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшается сила резания и расход мощности. Уменьшение улучшает теплоотвод резца и упрочняет режущую кромку. Для мягких материалов углы берутся больше. .

Если передняя поверхность направлена вниз от режущей кромки, то считается положительным, если передняя поверхность резца направлена вверх от режущей кромки, то считается отрицательным. Резцы с отрицательным применяют для обдирочных работ стали с ударной нагрузкой или при неравномерном припуске на мощных токарных станках. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

Главный угол в плане . Определяет соотношение между толщиной и шириной среза. С уменьшением уменьшается толщина срезаемого слоя и увеличивается ширина, т.е. длина режущей кромки, находящейся в соприкосновении с заготовкой. Сила и температура резания, приходящаяся на единицу длины режущей кромки уменьшается, стойкость возрастает, снижается шероховатость обработанной поверхности. Однако с уменьшением возрастает радиальная сила резания и вибрации резца. .

Вспомогательный угол в плане . Оказывает влияние на чистоту обработки. С уменьшением уменьшается высота остаточных гребешков, улучшается чистота поверхности, но возрастает сила трения. .

Угол при вершине резца . Чем больше этот угол, тем прочнее резец и лучше условия теплоотвода.

Угол заострения . Определяет остроту и прочность инструмента.

Угол наклона главной режущей кромки . Оказывает влияние на направление схода стружки. При положительном и =0 стружка сходит к обрабатываемой поверхности. Положительный угол служит для упрочнения режущей кромки и применяется при обработке закаленных, жаропрочных сталей и при ударных работах. . При чистовой обработке отрицательный. Для универсальных токарных резцов =0.

Вспомогательный задний угол служит для устранения трения вспомогательной задней поверхности резца об обработанную поверхность.

refdb.ru

Лекция Виды обработки точением. Основные типы токарных резцов. Элементы и геометрические параметры токарного резца

Лекция 4. Виды обработки точением. Основные типы токарных резцов. Элементы и геометрические параметры токарного резца. 1. Виды обработки точениемНа токарных станках, и в частности на токарно-винторезных, можно выполнить следующие виды работ: точение в центрах, в патроне и на планшайбе; растачивание; торцовое точение; отрезку и подрезку; нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений.

Обработка поверхностей осуществляется либо с продольной, либо с поперечной подачей. Формообразование поверхностей при обработке с продольной подачей осуществляется по методу следов, при обработке с поперечной подачей – в основном по методу копирования. Точение в центрах.

Прутковые детали (валы, оси) с отношением длины к диаметру обычно подвергают продольному точению в центрах с использованием проходных резцов. Деталь с просверленными осевыми отверстиями на торцах зажимают между центрами передней и задней бабок. Центр передней бабки устанавливают в шпинделе, а задний – в пиноли задней бабки. На одном из концов детали закрепляют хомутик при помощи винта так, чтобы палец входил в прорезь поводковой планшайбы. Планшайбу навинчивают на передний конец шпинделя.

При обработке длинных деталей для предохранения их от прогиба применяют направляющие приспособления – люнеты. Люнет может быть неподвижным (крепится на направляющих станины) и подвижным (устанавливается на каретке суппорта и двигается вместе с ней).

При обработке тяжелых и длинных деталей (из проката) один конец закрепляется в патроне, а другой поддерживается центром задней бабки. Это обеспечивает необходимую жесткость крепления детали и уменьшает износ центров.

Точение в патроне. Обработка деталей с соотношением проводится при закреплении их в патроне. Патроны бывают трех- и четырехкулачковые.Трехкулачковый самоцентрирующий патрон используют обычно для закрепления симметричных деталей. В этом патроне захватывающие кулачки могут одновременно радиально перемещаться к центру или от него.

В четырехкулачковых патронах имеется независимое перемещение каждого из кулачков. Эти патроны используют для установки и закрепления деталей сложной и несимметричной формы. Точение на планшайбе.

Планшайба, навинчиваемая на шпиндель, используется при обработке несимметричных деталей и деталей сложной формы. Планшайба представляет собой диск с радиально прорезанными пазами. Обрабатываемая деталь укрепляется на планшайбе болтами. Иногда сначала ставят угольник и к нему прикрепляют обрабатываемую деталь. Закрепленная деталь уравновешивается противовесом.

Точение разделяется на черновое и чистовое. При черновом обтачивании снимается припуск 2-5 мм. Обтачивание производят проходными резцами (рис.1). Радиус закругления вершины черновых резцов R=0,5-1 мм, получистовых R=1,5-2 мм, для чистового точения R=3-5 мм.

Рис.1. Схемы обтачивания

1 – продольное точение прямым проходным левым резцом

2 – продольное точение прямым проходным правым резцом

3 – продольное точение отогнутым правым резцом

4 – продольное точение упорно-проходным правым резцом

Припуски на чистовое обтачивание колеблются в пределах 1-2 мм и менее на сторону. Обтачивание ведут резцами с закругленной режущей кромкой и широкими резцами. Для обтачивания торцовых поверхностей применяют подрезные резцы (рис.2). При обработке торцовых поверхностей заготовки закрепляют теми же способами, что и при обработке наружных цилиндрических поверхностей. При закреплении в патроне вылет заготовки должен быть минимальным. Для подрезки торца заготовки при закреплении ее с поджимом задним центром используют специальный срезанный опорный неподвижный центр.Рис.2. Подрезание торцов резцами:

а) прямым проходным

б) отогнутым проходным

в) проходным упорным

г) подрезным

Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий выполняют обдирочными и чистовыми (с загругленной режущей кромкой) резцами. Расточные резцы для сквозных отверстий имеют главный угол в плане меньше , у расточных резцов для глухих отверстий угол равен или несколько больше (рис.3).а) б)

Рис.3. Растачивание отверстия сквозного (а) и глухого (б) расточнымобдирочным резцом

Отрезание частей заготовок и протачивание кольцевых канавок производят отрезными резцами и прорезными (канавочными) резцами (рис.4).Рис.4. Прорезка канавки прорезным резцом или отрезка отрезным резцом

Для обработки фасонных поверхностей применяются круглые и призматические фасонные резцы или копиры. Обработка конических поверхностейОбработка конических поверхностей может производиться следующими методами:

1.Посредством смещения корпуса задней бабки

2.Поворотом каретки верхнего суппорта

3.При помощи копировальной линейки

4.Обточки широким резцом

Обтачивание конических поверхностей поперечным смещением корпуса задней бабки (рис.5)Рис.5. Точение конусов поперечным смещением корпуса задней бабки

- поводковый патрон; 2- передний центр; 3- хомутик;

Величину поперечного смещения корпуса задней бабки определяют по формуле:

, мм

где: d- диаметр малого основания конуса, мм; D – диаметр большого основания конуса, мм; L – длина всей обрабатываемой заготовки, мм; l – высота конической поверхности, мм.

Этим способом обрабатывают длинные наружные конические поверхности с небольшой конусностью с углом не более .

Недостатки способа: невозможность обработки внутренних конических поверхностей; возможность получения только пологих конусов; повышенный и неравномерный износ центров и центровых отверстий вследствие перекоса центров. Обработка конических поверхностей поворотом каретки верхнего суппорта (рис.6).

Рис.6. Точение конусов поворотом каретки верхнего суппорта.

1- трехкулачковый патрон; 2 – заготовка; 3 – рукоятка для ручного перемещения верхнего суппорта; 4 – верхний суппорт с резцедержателем; 5 - резец Этим способом обтачивают (и растачивают) короткие конические поверхности с любым углом конуса. Для этого каретку верхнего суппорта поворачивают на угол , равный половине угла при вершине обрабатываемого конуса. Обработку ведут с ручной подачей верхнего суппорта под углом к линии центров станка . Значение угла определяют из выражения:

. Недостатки способа: применение ручной подачи, снижающей производительность труда и увеличивающей шероховатость обработанной поверхности; невозможность обтачивать конические поверхности, длина образующих которых превышает длину хода каретки верхнего суппорта (100-150 мм). Обтачивание конической поверхности широким токарным резцом (рис.7).

Рис.7. Точение конусов широким токарным резцом

1 – трехкулачковый патрон; 2 – заготовка; 3 – задний центр; 4 – резец Этим способом обтачивают короткие конические поверхности с длиной образующей не более 25-30 мм токарными проходными резцами, у которых главный угол в плане равен половине угла при вершине обтачиваемой конической поверхности. Длина главного режущего лезвия резца должна быть на 1-3 мм больше длины образующей конической поверхности. Обработку ведут с поперечной или продольной подачей резца. Способ широко используют при снятии фасок с обработанных цилиндрических поверхностей.

Недостатки способа: невозможность обрабатывать длинные конические поверхности, т.к. с увеличением длины детали возникают вибрации, повышающие шероховатость обрабатываемой поверхности; низкое качество обработанной поверхности.

2. Основные типы токарных резцов.

Токарные резцы классифицируют по ряду признаков.

1. По виду выполняемой работы или по технологическому признаку: проходные (1), подрезные(2), расточные(3), отрезные(4), резьбовые(5) и др.

2. По форме головки резца: прямые (1), отогнутые(2), изогнутые(3), оттянутые(4).

1 2 3 4

3. По направлению подачи: левые(1), правые (2).Правым называется резец, у которого главная режущая кромка расположена со стороны большого пальца правой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта справа налево.

Левым называется резец, у которого главная режущая кромка расположена со стороны большого пальца левой руки, наложенной ладонью на резец так, чтобы пальцы были направлены к вершине резца. При точении такими резцами стружка срезается с заготовки при перемещении суппорта слева направо.

4. По материалу режущей части: из быстрорежущей стали, твердого сплава.

5. По конструкции режущей части: цельные и составные (с припаянной пластинкой или с механическим креплением режущей пластинки). 3. Элементы и геометрические параметры токарного резца.

Любой режущий инструмент состоит из двух частей: I- режущей части; II- крепежной части (рис.8).

Рис.8. Элементы токарного резца

На режущей части различают следующие элементы:1-переднюю поверхность, по которой сходит стружка

2-главная задняя поверхность, примыкающая к главному лезвию

3-главное режущее лезвие

4-вершина резца

5-вспомогательная задняя поверхность, примыкающая к вспомогательному лезвию

6-вспомогательное режущее лезвие 4. Геометрия резцов в статике

4.1. Координатные плоскости

Для осуществления процесса резания резец затачивают по передней и задней поверхностям. Для отсчета величины углов резца пользуются координатными плоскостями (рис.9, 10).

Основная плоскость (ОП) – плоскость, параллельная направлениям продольной (Sпр) и поперечной (Sп) подач. У токарных резцов основная плоскость совпадает, как правило, с нижней опорной поверхностью стержня резца.

Рис.9. Координатные плоскости

Плоскость резания (ПР) проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки.Главная секущая плоскость (NN) проходит через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость.

Вспомогательная секущая плоскость проходит через произвольную точку вспомогательного режущего лезвия перпендикулярно к проекции вспомогательного режущего лезвия на основную плоскость.

Рис.10. Геометрические параметры режущей части прямого токарного

проходного резца

4.2. Углы токарного резца

Главные углы заточки резца измеряют в главной секущей плоскости.

Передним углом называют угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, проведенной через главное режущее лезвие.

Задним углом называют угол между главной задней поверхностью резца и плоскостью резания.

Угол между передней и главной задней поверхностями называют углом заострения резца .

Угол между передней поверхностью и плоскостью резания называют углом резания .

Углы в плане определяются в основной плоскости.

Главный угол в плане - угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи.

Вспомогательный угол в плане - угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением, противоположным направлению подачи.

Угол при вершине резца - угол между проекциями главного и вспомогательного режущих лезвий на основную плоскость.

Угол наклона главного режущего лезвия измеряют в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости, между главным режущим лезвием и линией, проведенной через вершину резца параллельно основной плоскости.

Угол может быть положительным (вершина резца является низшей точкой главного режущего лезвия), отрицательным (вершина резца является высшей точкой главного режущего лезвия), или равен нулю.

Вспомогательные углы резца рассматриваются во вспомогательной секущей плоскости.

Вспомогательный задний угол - угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Назначение углов

Задний угол служит для уменьшения трения между задней поверхностью резца и деталью. С уменьшением трения уменьшается нагрев и износ инструмента, но при большом заднем угле резец ослабнет и может сломаться. С увеличением заднего угла чистота обработанной поверхности улучшается. Чем мягче металл, тем больше должен быть угол . .

Передний угол . Основное назначение – уменьшение деформации стружки. С увеличением переднего угла облегчается врезание резца в металл, уменьшается деформация срезаемого слоя, облегчается сход стружки, уменьшается сила резания и расход мощности. Уменьшение улучшает теплоотвод резца и упрочняет режущую кромку. Для мягких материалов углы берутся больше. .

Если передняя поверхность направлена вниз от режущей кромки, то считается положительным, если передняя поверхность резца направлена вверх от режущей кромки, то считается отрицательным. Резцы с отрицательным применяют для обдирочных работ стали с ударной нагрузкой или при неравномерном припуске на мощных токарных станках. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

Главный угол в плане . Определяет соотношение между толщиной и шириной среза. С уменьшением уменьшается толщина срезаемого слоя и увеличивается ширина, т.е. длина режущей кромки, находящейся в соприкосновении с заготовкой. Сила и температура резания, приходящаяся на единицу длины режущей кромки уменьшается, стойкость возрастает, снижается шероховатость обработанной поверхности. Однако с уменьшением возрастает радиальная сила резания и вибрации резца. .

Вспомогательный угол в плане . Оказывает влияние на чистоту обработки. С уменьшением уменьшается высота остаточных гребешков, улучшается чистота поверхности, но возрастает сила трения. .

Угол при вершине резца . Чем больше этот угол, тем прочнее резец и лучше условия теплоотвода.

Угол заострения . Определяет остроту и прочность инструмента.

Угол наклона главной режущей кромки . Оказывает влияние на направление схода стружки. При положительном и =0 стружка сходит к обрабатываемой поверхности. Положительный угол служит для упрочнения режущей кромки и применяется при обработке закаленных, жаропрочных сталей и при ударных работах. . При чистовой обработке отрицательный. Для универсальных токарных резцов =0.

Вспомогательный задний угол служит для устранения трения вспомогательной задней поверхности резца об обработанную поверхность.

migha.ru

ис. 1. Конструктивные элементы резца

ис. 1. Конструктивные элементы резца