Содержание

Как ровно согнуть 2-х мм стальной лист без листогиба

Во время изготовления изделий из металлического листа бывает острая необходимость ровно согнуть лист по заданным размерам. С листогибом работы намного упрощаются, но такое приспособление имеют не все мастера. Существует простой способ сделать это и без специальных приспособлений и инструмента.

Что надо иметь

Понадобятся измерительные инструменты, болгарка с камнями толщиной 1 мм и 2 мм. Для техники безопасности требуется иметь специальные очки. Гнуть будем листовую сталь толщиной 2 мм, размеры подбираются в зависимости от чистой длины и ширины с учетом величины подгибов. Гнуть надо на любом ровном профиле металлическим молотком.

Технология загиба листового металла на примере

Процесс рассмотрим на примере изготовления крышки для коптильни. Толщина листа в нашем случае 2 мм.

Сделайте разметку на листе. На каждый изгиб предусмотрено 35 мм, для загиба рекомендуется вычесть из этого размера по 4 мм. Соответственно, на листе надо нарисовать прямоугольник 508×308 мм, изгибы получатся длиной по 31 мм. Под линейку проведите линии.

На каждый изгиб предусмотрено 35 мм, для загиба рекомендуется вычесть из этого размера по 4 мм. Соответственно, на листе надо нарисовать прямоугольник 508×308 мм, изгибы получатся длиной по 31 мм. Под линейку проведите линии.

Чтобы лист можно было легко согнуть, необходимо прорезать небольшие канавки. Наденьте защитные очки или маску и болгаркой ровно пройдитесь по линиям, глубина резания примерно один миллиметр, но не более. Толщина диска 1 мм.

Поменяйте диск на 2,5 мм и еще раз пройдитесь по линиям. Пользоваться двумя дисками надо по двум причинам.

- Тонким диском намного легче работать, он дает ровный срез, проще контролировать глубину.

- Широкий диск увеличивает пропил, что позволяет загибать металл без упора о кромки.

Прорежьте одну сторону угла, полностью они срезаются после изгиба.

Приступайте к гибке листа. Точно по линии пропиливания положите его на профиль, согните вначале одну сторону, затем противоположную.

Точно по линии пропиливания положите его на профиль, согните вначале одну сторону, затем противоположную.

Обстукивайте постепенно по всей длине, гните медленно, не пытайтесь сделать сразу большой угол.

Повторите операции с оставшимися краями листа. Если линия получилась не идеальной, то поставьте деталь на ребро и подровняйте проблемные места.

Проверьте изделие. Все в норме – отрежьте болгаркой оставшиеся хвостики.

Проварите места срезов на углах. Болгаркой уберите окалину, потеки металла и острые края, придайте товарный вид.

Заключение

Ровным изгиб получается за счет предварительного прорезания, по этим линиям металл гнется намного быстрее, а толстые края не деформируются. Таким методом можно гнуть толстые листы под различные изделия.

Смотрите видео

Гибка листового металла толщиной до 10 мм, длина листа до 6 метров

Основные виды гибки металла

| Металл | Марка | Вид | Популярные размеры | |

Уголок гнутый | Нержавейка AISI Оцинковка Сталь | 304 с245 | Зеркальный Гнутый Шлифованный Гнутый Равнополочный Неравнополочный | 45 10х10 15х15 20х20 20х20х1 20х20х2 30х30 40х40 40х40х2 50х50 50х50х3 50х50х4 50х50х5 50х50х6 |

Профиль шляпный S-образный профиль Z-образный профиль | Оцинкованный Алюминиевый Металлический Стальной | Равнополочный Неравнополочный Холоднокатаный | 2000 25х25 29х20х3000 45х25 50х20х2999 50х20х3000 50х20х3000 50х50х50 60х20х20 90х20х3000 | |

Швеллер гнутый | Нержавейка AISI Оцинковка | 09г2с | Равнополочный Неравнополочный Холоднокатаный | 10 20 100х40х4 100х50 100х50х3 100х50х4 100х50х5 100х70 100х80х4 120х50х3 120х60х4 120х60х5 120х80х5 140х80х5 140х60х4 140х60х5 160х80х4 160х80х5 200х100х6 200х160х8 200х50х3 200х50х4 200х80х4 200х80х5 250х125х6 250х60х4 270х100х7 300х100х8 400х115х10 40х20х2 50х40х3 50х50х3 60х30х3 60х32х4 60х40х3 70х30х2 80х40х3 |

Гибка листового металла на гидравлическом прессе.

Гибка листового металла представляет собой процесс обработки стального листа, в процессе которого им придается необходимая форма.

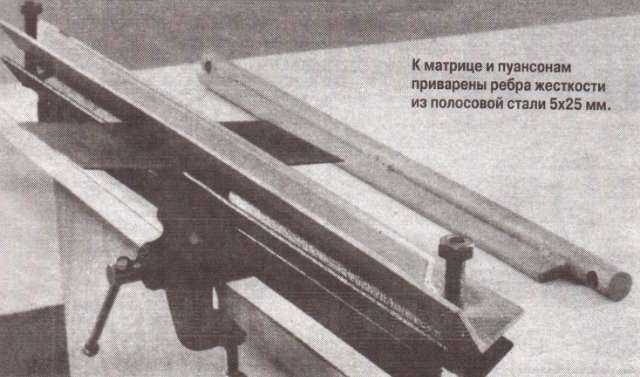

Стальной лист укладывают на гибочные матрицы нижнего стола. Стальной лист может иметь различную толщину до 10 мм и длину до 6 метров в зависимости от назначения. Под действием поршней цилиндров установленных на верхнем столе пуансоны приближаются к листовому металлу, уложенному на матрицах нижнего стола. После контакта пуансона с листовым металлом сила давления начинает увеличиваться, и пуансон задавливается в металлический лист или в листовой металл , деформируя его вначале в области упругой деформации, а затем в области пластической деформации, что позволяет получить определенный изгиб листового металла. Все те слои металла, что располагаются вдоль оси изгиба, по своим размерам остаются неизменными, поэтому все расчеты проводятся именно с ориентировкой на данные слои металла.

Гибка листового металла на вальцах.

Известно много способов гибки заготовок в холодном и горячем состояниях. В основном используется гибка металла в холодном состоянии на гибочных машинах, листогибочных гидравлических прессах и трех- или четырех-валковых листогибочных вальцах.

В основном используется гибка металла в холодном состоянии на гибочных машинах, листогибочных гидравлических прессах и трех- или четырех-валковых листогибочных вальцах.

На листогибочных вальцах выполняют вальцовку листовой стали для образования цилиндрических, конических, сферических и седлообразных поверхностей и кольцевую гибку (вальцовку) .На роликогибочных станках производят вальцовку уголков, швеллеров, труб и двутавровых балок. Во избежание структурных изменений, появления значительного наклепа и полной потери пластических свойств стали, при холодной гибке заготовок, остаточное удлинение не должно выходить за границы предела текучести. При изготовлении гнутых профилей на листогибочных прессах внутренние радиусы закруглений для конструкций из углеродистой стали, воспринимающих статическую нагрузку, должны быть не менее 1,2 толщины листа, а для конструкций, воспринимающих динамическую нагрузку, не менее 2,5 толщины листа. Для листовых деталей из низколегированных сталей минимальные значения внутренних радиусов закругления должны быть на 50 % больше, чем для углеродистой стали.

Листогибочные вальцы имеют три или четыре горизонтальных валка, на которых гнут листовую сталь, максимальная ширина которой 2100—8000 мм при максимальной толщине 20—50 мм. Наибольшее распространение имеют трехвалковые вальцы с пирамидальным расположением вальцов . Два приводных нижних валка вращаются в одном направлении. Верхний валок перемещается по высоте и вращается в результате трения между валками и изгибаемым листом. Один подшипник верхнего валка может откидываться в сторону, для того чтобы можно было извлечь согнутую деталь. Перед гибкой листовых деталей цилиндрической формы подгибают оба торца листа на подкладном листе. Подкладной лист должен иметь ширину, в 2 раза превышающую расстояние между осями нижних валков, а радиус гибки должен быть меньше на 10—17 % радиуса гибки детали с учетом упругой деформации стали. Толщина подкладного листа обычно принимается 25—30 мм, однако она должна быть не менее 2-кратной толщины вальцуемого листа, а мощность вальцов должна быть достаточной для гибки листа в 3 раза больше, чем вальцуемый. После подгибки подкладной лист снимают и приступают к вальцовке, для чего листы пропускают через вальцы несколько раз в обоих направлениях. Степень изгиба листа регулируется подъемом или опусканием верхнего валка .

После подгибки подкладной лист снимают и приступают к вальцовке, для чего листы пропускают через вальцы несколько раз в обоих направлениях. Степень изгиба листа регулируется подъемом или опусканием верхнего валка .

Оба способа позволяют выполнять гибку листа до 6 метров, металл может быть при этом как черный, так и нержавеющий. Большим преимуществом уголка гнутого можно считать возможность изготовления с самыми различными размерами полок. Уголок может быть симметричным, но возможно производства разнополочного с заданными параметрами.

Гибка стального листа в основном применяется для изготовления деталей различных форм методом холодной гибки(пример: гнутый уголок, гнутый швеллер и др.)

Советы по гибке листового металла – Изготовление из металла

Листовой металл чрезвычайно удобен для всех видов работ, поскольку с ним очень легко работать. Вы можете многое сделать, используя всего несколько инструментов.

Тем не менее, его довольно легко покалечить, если не использовать правильную технику.

Вот несколько советов, которые помогут вам выполнять точные, аккуратные и профессионально выглядящие изгибы при работе с листовым металлом.

Содержание

Знайте, какие материалы подходят для гибки

Некоторые материалы более податливы, чем другие. Это означает, что одни согнутся, а другие ослабнут и треснут. Для менее податливых материалов целесообразно нагреть заготовку, чтобы снизить риск растрескивания.

Вот некоторые распространенные материалы, которые вы можете встретить в виде листов, и некоторая информация о том, насколько легко их сгибать, не трескаясь.

| Мягкая сталь | Очень податливая сталь, ее можно без проблем гнуть в холодном состоянии |

| Пружинная сталь | Очень гибкая после полного отжига. Вам нужно будет снова подвергнуть его термической обработке, чтобы заставить его работать как пружинная сталь, как только он будет сформирован в нужной вам форме. Если вы попытаетесь согнуть его, когда он затвердеет, он, вероятно, сломается. |

| Отожженная легированная сталь | Сильно варьируется, если вы не знаете точный сплав. 4140 обычно довольно пластичен. В общем, вам всегда нужно отжигать его, если вы планируете сгибать его, иначе он треснет. |

| 6061 Алюминий | Плохо сгибается, растрескивание очень распространено, а холодное сгибание всегда ослабляет металл. Надлежащую гибку можно выполнить, предварительно отжигая алюминий, хотя это не идеальный кандидат для формованных деталей. |

| 5052 Алюминий | Хорошо поддается деформации, один из лучших видов алюминия для гибки. Обычно растрескивание или усталость не являются проблемой, если только его не нужно разгибать и переделывать, но это довольно распространено практически для любого ковкого металла. |

| Медь | Очень ковкий, очень легко гнется. |

| Латунь | Способность к формованию зависит от того, сколько цинка содержится в сплаве – чем выше содержание цинка, тем менее пластичен латунь. Для простых изгибов листового металла это обычно не проблема, но для чего-то более сложного вам может понадобиться использовать тепло, чтобы смягчить его. Для простых изгибов листового металла это обычно не проблема, но для чего-то более сложного вам может понадобиться использовать тепло, чтобы смягчить его. |

| Бронза | Обычно более жесткая и с большей вероятностью растрескивается. Используйте тепло для улучшения формуемости. |

| Титан | Это прочный материал, поэтому вам нужно быть осторожным, чтобы не сломать инструменты. Чтобы избежать растрескивания, используйте больший внутренний радиус изгиба, чем для других металлов. Он также имеет низкий модуль упругости, поэтому вам придется значительно его согнуть, чтобы он принял нужную форму. |

Не сгибайте до острого внутреннего угла

Если вы сгибаете листовой металл до острого внутреннего угла, вы добавите массу внутренних напряжений. Даже на ковких материалах вы можете в конечном итоге расколоть металл на изгибе или ослабить его до такой степени, что он сломается с минимальным усилием.

Решение состоит в том, чтобы иметь радиус на инструменте, который вы будете использовать для гибки металла. Это предотвратит растрескивание или появление слабых мест.

Это предотвратит растрескивание или появление слабых мест.

Вот хорошее практическое правило для большинства материалов:

Внутренний радиус изгиба должен быть равен толщине формируемого материала.

Другими словами, если вы сгибаете лист толщиной 1/8 дюйма, используйте инструмент с радиусом 1/8 дюйма, чтобы сформировать внутреннюю часть сгиба. Если вы сгибаете материал толщиной 0,020 дюйма, используйте радиус 0,020 дюйма.

Однако: Для большинства применений с нержавеющей сталью или алюминием можно обойтись без изгиба с нулевым радиусом на всем, что имеет толщину менее 0,050 дюйма. Только не на максимальной мощности.

Если вы хотите добиться абсолютной максимальной прочности на изгиб, вот таблица для алюминия и нержавеющей стали, которые в настоящее время используются в аэрокосмической промышленности для изготовления летающих консервных банок:

Минимальный радиус изгиба для максимальной прочностиЗагрузить помните, что это только для максимальной силы; вы определенно можете пойти меньше, это просто не будет таким сильным. По крайней мере, вы можете увидеть, насколько качество металла и текущее состояние термообработки влияют на то, что вы можете с ним делать.

По крайней мере, вы можете увидеть, насколько качество металла и текущее состояние термообработки влияют на то, что вы можете с ним делать.

Использование припуска на изгиб

Если вы хотите выполнить какую-либо полуточную работу, при которой длина фланца или расстояние между изгибами несколько правильны, вам необходимо учитывать припуск на изгиб.

Это немного менее важно, когда вы делаете один изгиб и все равно собираетесь подрезать. В противном случае, вы должны вычислить это.

Так как металл толкается, тянется и растягивается, когда вы его сгибаете, расчет припуска на изгиб даст вам более надежные цифры для работы при раскладке плоского листа.

Есть несколько факторов, влияющих на это – например, толщина материала, размер внутреннего радиуса и т. д. и т. д. и т. д. калькулятор, чтобы сделать это за вас. Вот для чего нужны компьютеры.

Теперь немного информации, чтобы расшифровать, что это значит:

Припуск на изгиб — это, по сути, компенсация того, что происходит с материалом, когда он растягивается и превращается из плоского шаблона в правильный изгиб. Вычисление этого значения позволит вам узнать, какая часть фланца у вас останется после того, как вы сделаете изгиб.

Вычисление этого значения позволит вам узнать, какая часть фланца у вас останется после того, как вы сделаете изгиб.

Теперь, чтобы увидеть, как эта же деталь будет выглядеть в виде развертки, вот еще одна диаграмма:

Итак, зная, сколько материала потребуется на изгиб, мы можем определить, где именно разместить изгиб.

Имейте в виду, однако, что есть несколько переменных, которые делают точность этого расчета проблемой, если вы ищете чрезвычайно высокую точность. Например, точная твердость и состояние металла изменят коэффициент К изгиба, и это окажет небольшое влияние на количество материала, необходимого для достижения правильной длины полки.

В целом, это отличный способ получить действительно точные изгибы.

Использование тепла для тяжелых/толстых изгибов

Есть несколько вещей, которые можно сделать с помощью тепла. Наиболее важными из них являются отжиг и горячая формовка.

Это практично для материалов, которые не любят изгибаться без растрескивания или приложения серьезной силы. Примерами являются пружинная сталь или алюминий 6061.

Примерами являются пружинная сталь или алюминий 6061.

Отжиг

Отжиг — это способ размягчения металла, который делает его более ковким. Это чаще всего используется для углеродистых сталей, но также может быть эффективным (хотя и немного сложнее) для других материалов, таких как некоторые марки алюминия.

Сталь

Для углеродистых сталей это целесообразно, если этот металл имеет достаточно высокое содержание углерода, чтобы его можно было подвергать термообработке. На самом деле нет причин делать это с чем-то вроде мягкой стали.

Чтобы сделать это со сталью, вам нужно нагреть сталь до приятного вишнево-красного цвета, а затем охладить ее как можно медленнее. Для большинства сталей это означает не более 70 F в час.

Это может быть непросто, особенно при работе с мелкими деталями. Вот вам и хитрость:

Возьмите немного сухого песка. Если вы используете что-то вроде песка для детских площадок, приготовьте его некоторое время, чтобы избавиться от влаги.

Возьмите большой стальной блок и нагрейте его до ярко-вишневого цвета, а затем закопайте в песок. Это позволит песку прогреться.

Затем нагрейте меньший кусок и, как только вы достигнете температуры, положите его рядом с большим куском металла. Все, чем приятное теплое прилегание между двумя материалами будет препятствовать слишком быстрому охлаждению меньшего куска. Оставьте его на несколько часов (или на ночь), и у вас будет хороший, отожженный, ковкий кусок стали.

Конечно, если у вас есть печь для термообработки или печь для обжига, вам не нужен подход на ферме. Просто дайте ему остыть в духовке с закрытой дверцей.

Алюминий

Это работает только для термообрабатываемых сплавов, таких как 6061 или 7075. Честно говоря, это может быть довольно сложно отжигать, но я научился действительно классному трюку, который работает (почти) каждый раз, гарантированно!

Для этого используйте кислородную горелку. Начните с зажигания факела только ацетиленом (или любым другим топливом, которое у вас есть). Это сделает противное, черное пламя дыма. Покройте кусок алюминия сажей, пока он не станет черным.

Это сделает противное, черное пламя дыма. Покройте кусок алюминия сажей, пока он не станет черным.

Затем включите кислород, чтобы получить обычное пламя, но держите его немного меньше, чем обычно. Используйте кончик бутона розы, если он у вас есть. Хитрость здесь заключается в том, чтобы не расплавить алюминий, но для этого вам нужно очень близко подойти к этой температуре плавления.

Медленно нагревайте металл, перемещая горелку вперед и назад, пока не сгорит сажа. Вот откуда вы знаете, что алюминий имеет правильную температуру.

Теперь дайте ему медленно остыть. Вы можете сделать это, удерживая фонарик все дальше и дальше, или используя упомянутый выше метод горячего прижимания (почти уверен, что это технический термин… HSM?). Если он остынет слишком быстро или закалит его, алюминий станет очень хрупким.

Теперь алюминий действительно податлив. Если вам нужно снова «закалить» его после того, как вы закончили работу, это немного сложнее без надлежащей печи для термообработки. Нагрейте его до 1000 F, дайте выдержать при этой температуре около часа, затем погасите водой. Чтобы состарить его (почти как закалку), нагрейте его до 400 F, замочите на час, затем дайте ему остыть на воздухе.

Нагрейте его до 1000 F, дайте выдержать при этой температуре около часа, затем погасите водой. Чтобы состарить его (почти как закалку), нагрейте его до 400 F, замочите на час, затем дайте ему остыть на воздухе.

Горячая гибка

Здесь ничего сложного, просто нагрейте до красного цвета (если это железо) и согните. Просто имейте в виду, что это значительно испортит любую термообработку, поэтому вам может потребоваться переделать ее, если она действительно нуждается в твердости.

Очевидно, это может быть непростой задачей для длинных тонких изделий, так как они остынут, как только исчезнет источник тепла. Но если вы делаете что-то вроде небольшого проекта, это может снизить риск растрескивания большинства металлов.

Это также отлично подходит для некоторых пластиков, таких как акрил.

Защита поверхностей

Сгибание металла может действительно поцарапать поверхности, поэтому, если вы делаете что-то, что должно выглядеть красиво, стоит потратить несколько дополнительных минут на их защиту.

Самый простой способ сделать это — просто наклеить малярную ленту в любом месте, которое будет соприкасаться с чем-то твердым.

Если металл все еще царапается, вы можете либо наклеить несколько слоев липкой ленты, либо использовать деревянные бруски (например, 2×4 или что-то подобное), чтобы сжать деталь для изгиба, постукивая по ней молотком. – древесина будет достаточно мягкой, чтобы не повредить поверхность, пока на ней нет металлической стружки/твердых предметов.

Используйте тормоз

Для самых чистых поворотов лучше всего использовать тормоз. Вы можете сгибать лист чистым, непрерывным движением, и металл не будет деформироваться или волноваться.

У большинства людей нет такого в гараже, но вы можете подобрать действительно дешевые для тонких материалов (которые вполне подходят для небольших хобби) по очень дешево онлайн (ссылка на Amazon). В качестве альтернативы, вы можете потратить несколько сотен долларов на более милого малыша.

Для более крупных работ, например, для работы с софтом и облицовкой дома, лучше всего просто пойти в пункт проката инструмента и взять его. Обычно вы можете арендовать их довольно недорого на неделю.

Прочие практические инструменты

Тормоз требуется не для всего; есть много других способов согнуть листовой металл, особенно если это меньший кусок.

Один из способов, которым я часто работаю с листовым металлом для автомобильных панелей, заключается в том, чтобы зажать листы 2×4 в тисках с заготовкой посередине, а затем обработать металл резиновым молотком. Хорошая вещь в том, что вы можете использовать более длинные 2×4, чтобы получить дополнительный радиус действия, который вы не получили бы от одних только тисков. Вы также получите хороший круглый сгиб, так как у 2×4 будет радиус, который перейдет на листовой металл — ваши изгибы на самом деле будут красивыми и прочными.

Еще одна вещь, которую вы можете использовать, это плоскогубцы (ссылка на Amazon). Они действительно дешевы и чрезвычайно быстры и просты в использовании для более тонких и мелких деталей. В каждом наборе инструментов должна быть пара или две. С ними можно получить действительно красивые, чистые изгибы. Также легко просто наклеить малярную ленту на губки вместо заготовки, так будет удобнее сохранять царапины на металле.

Они действительно дешевы и чрезвычайно быстры и просты в использовании для более тонких и мелких деталей. В каждом наборе инструментов должна быть пара или две. С ними можно получить действительно красивые, чистые изгибы. Также легко просто наклеить малярную ленту на губки вместо заготовки, так будет удобнее сохранять царапины на металле.

Планируйте изгибы

Раньше я работал в мастерской по ремонту вертолетов, где изготавливал инструменты из формованной стали длиной от 4 до 12 футов. Однажды я не спланировал свои изгибы, и в итоге я не смог вставить заготовку в тормоз для последнего изгиба. Это действительно отстой.

Если вы делаете несколько крутых, крутых поворотов, сначала спланируйте, как вы собираетесь это делать. Убедитесь, что на каждом этапе заготовка сможет поместиться в любой инструмент, который вы используете.

Самый простой способ сделать это — просто отрезать небольшую полоску металла, чтобы использовать ее в качестве пробного образца. Каждый раз, когда вы делаете изгиб, отмечайте место цифрой. Если вы можете пройти до конца без проблем, просто следуйте своим собственным шагам.

Если вы можете пройти до конца без проблем, просто следуйте своим собственным шагам.

В любом случае, есть несколько форм, которые не очень практичны для большинства гибочных инструментов. Например, сделать глубокий U-образный канал с узким дном без специальных инструментов практически невозможно. Я делал их раньше, используя кусок плоского стержня в гидравлическом прессе и вдавливая металл в плиту из твердого уретана, но не у всех есть к этому доступ.

В качестве альтернативы, которая может работать во многих приложениях, можно просто сделать его из двух частей и сварить их вместе в проблемной области. Каждая работа уникальна, поэтому не существует эмпирического правила — исчерпывающий список принципов сам по себе был бы учебником.

Что работает (почти) каждый раз, так это просто работа с этой тест-полоской. Лучше испортить обрезок шириной 1 дюйм, чем большой лист дорогого материала.

В любом случае, вот оно. Вот некоторые из моих советов и приемов по работе с листовым металлом.

Гибка листового металла: лучшее руководство и советы

14 октября 2021 г.

Гибка листового металла является одним из основных производственных процессов, используемых для изготовления листового металла. Иногда его также называют просто изгибом, складыванием, торможением или окантовкой. Гибка листового металла означает деформацию заготовки для придания ей определенной желаемой геометрии.

С ростом спроса на продукцию, изготовленную по индивидуальному заказу, применение листового металла расширилось. Гибка листового металла требует прохождения нескольких процессов и использования нескольких методов, прежде чем продукт примет свою первоначальную форму. В этой статье подробно описаны все необходимые методы и процессы гибки. Прежде чем мы углубимся в процессы, давайте рассмотрим основное определение гибки листового металла.

Что такое гибка листового металла?

Гибка листового металла — это метод гибки/формования листов металла для изготовления изделия определенной геометрии. Это также основная операция по изготовлению металлических штампованных деталей. С помощью станка для гибки листового металла к заготовке прикладывают усилие, чтобы изменить ее геометрию и получить изделие желаемой формы. Процесс не так прост, как кажется, но есть определенные размеры и правила, которые необходимо соблюдать для выполнения процедуры гибки листового металла, например, проверка материала изделия, расчет k-фактора, форма металла. и многое другое. Свойство ковкости металла делает его особенным в операциях гибки.

Это также основная операция по изготовлению металлических штампованных деталей. С помощью станка для гибки листового металла к заготовке прикладывают усилие, чтобы изменить ее геометрию и получить изделие желаемой формы. Процесс не так прост, как кажется, но есть определенные размеры и правила, которые необходимо соблюдать для выполнения процедуры гибки листового металла, например, проверка материала изделия, расчет k-фактора, форма металла. и многое другое. Свойство ковкости металла делает его особенным в операциях гибки.

Существуют различные машины, выполняющие гибочные работы для обрабатывающей промышленности. Одна машина может использовать разные методы гибки для выполнения одной и той же работы. Все продукты, требующие гибки в процессе производства, проходят те же методы, которые будут рассмотрены далее в этой статье. Давайте погрузимся прямо в методы гибки листового металла.

Каковы общие методы гибки листового металла?

Все детали из листового металла имеют одну и ту же цель: согнуть лист металла для придания определенной формы изделию. Но эти методы различаются по выполняемым операциям. Эти различные виды гибки листового металла выполняются с помощью машин. Разный листовой металл сгибается по-разному по углу сгиба и радиусу сгиба с одной и той же целью наряду со стандартными методами, которые не только обеспечивают точность результатов работы, но и улучшают эстетический вид изделия. Ниже упомянуты некоторые из основных методов и типов гибки листового металла.

Но эти методы различаются по выполняемым операциям. Эти различные виды гибки листового металла выполняются с помощью машин. Разный листовой металл сгибается по-разному по углу сгиба и радиусу сгиба с одной и той же целью наряду со стандартными методами, которые не только обеспечивают точность результатов работы, но и улучшают эстетический вид изделия. Ниже упомянуты некоторые из основных методов и типов гибки листового металла.

1. V-образная гибка

V-образная гибка — наиболее распространенный процесс гибки листового металла. Он включает в себя использование механических инструментов, предназначенных для штамповки и штамповки. Матрица, используемая в этом процессе гибки, имеет V-образную форму, а пуансон также имеет V-образную форму. Пуансон вдавливает листы металла в V-образную матрицу, и таким образом получается V-образный изгиб листового металла.

2. Гибка в рулонах

Этот метод гибки листового металла включает в себя изгибание листов в изогнутые формы. В этом методе используются критерии гибки листового металла, которые включают использование трех роликов, гидравлической системы прессования и тормоза. Расстояние между тремя роликами позволяет производителю изогнуть листы.

В этом методе используются критерии гибки листового металла, которые включают использование трех роликов, гидравлической системы прессования и тормоза. Расстояние между тремя роликами позволяет производителю изогнуть листы.

3. U-образный изгиб

U-образный изгиб в точности аналогичен методу V-образного изгиба. В этом методе используется U-образный пуансон вместе с U-образной матрицей. Единственная разница между V-образным изгибом и U-образным изгибом заключается в том, что полученный лист имеет U-образную форму, а не V-образную.

4. Поворотный изгиб

Метод поворотного изгиба применяется везде, где требуется изгиб под углом более 90 градусов. Его также можно считать аналогичным V-образному изгибу, но результат в этом процессе более равномерный и эстетичный, так как листогибочный станок, используемый в этом методе, не царапает поверхность листа.

5. Гибка кромок

Этот метод гибки кромок листового металла помогает производителю сгибать кромки, не повреждая их. Метод гибки кромок листового металла чаще всего используется в тех частях листового металла, которые короче, чем остальная металлическая часть. Это помогает устранить остроту углов и повысить эстетический вид результата.

Метод гибки кромок листового металла чаще всего используется в тех частях листового металла, которые короче, чем остальная металлическая часть. Это помогает устранить остроту углов и повысить эстетический вид результата.

6. Гибка с затиранием

В этом методе гибки используется штамп с затиранием. Лист металла осторожно помещается внутрь матрицы для очистки, и прижимная подушка оказывает давление на лист. Позже пуансон используется, чтобы сделать желаемый изгиб листа.

Выше обсуждались некоторые методы гибки листового металла. Это всего лишь несколько основных методов, чтобы покрыть обзор этих методов. С другой стороны, каждый из этих методов подразделяется на соответствующие категории. Теперь, двигаясь вперед, давайте сосредоточимся на требованиях к материалам для процесса гибки листового металла.

Какие материалы подходят для процессов гибки листового металла?

Нельзя сгибать упругопластический материал на гибочном станке. Если попытаться, то это может также повредить вашу машину. Особое внимание следует уделить выбору материалов, которые будут подвергаться гибке листового металла в процессе их производства. Давайте посмотрим на некоторые из хороших материалов, рекомендуемых для формовки и гибки листового металла.

Особое внимание следует уделить выбору материалов, которые будут подвергаться гибке листового металла в процессе их производства. Давайте посмотрим на некоторые из хороших материалов, рекомендуемых для формовки и гибки листового металла.

- Углеродистая сталь. Углеродистая сталь — один из самых гибких и прочных материалов, используемых при обработке листового металла. Поскольку этот материал подлежит вторичной переработке, он также поможет уменьшить углеродный след.

- Алюминий. Алюминий в основном используется в легких изделиях. Следует соблюдать особую осторожность при изгибе алюминиевого материала, чтобы избежать разрушения или растрескивания в углах материала.

- Нержавеющая сталь. Нержавеющая сталь в первую очередь приходит на ум, когда конечный продукт должен обладать такими свойствами, как надежность и повышенная прочность металла. Нержавеющая сталь также требует использования мощного листогибочного станка для придания формы изделию.

- Титан. Титан — это устойчивый к коррозии и высокопрочный материал, который хорошо подходит для гибки листового металла. Если ваш товар — медицинский или спортивный инвентарь, то наиболее предпочтительным материалом из вашего списка должен быть титан.

- Медь. Стоимость — самый сильный антикоррозийный материал, но самый дешевый. Из меди получают высокую точность гибки листового металла. Медь — проверенный материал, который широко используется во многих отраслях гибки металлов в различных областях.

Это одни из лучших материалов, используемых при различных типах гибки листового металла. Углеродистая сталь является наиболее часто используемым материалом среди вышеупомянутых материалов. Есть много других металлов, которые могут быть полезны в процессе гибки. Но не забудьте провести хорошее исследование, прежде чем дорабатывать материал.

Наконечники для гибки листового металла

Чтобы убедиться, что ваша гибка металла проходит идеально, мы даем вам несколько советов, которые вы можете учитывать в своих методах гибки листового металла.

Используйте припуск на изгиб

Припуск на изгиб — это свойство металла в той мере, в какой он может быть изогнут. Мы рекомендуем выполнять расчеты допуска на изгиб, которые определяют длину листа, необходимую для выполнения изгиба под определенным углом и радиусом. Учет припуска на изгиб и силы изгиба в процессе производства поможет вам получить более аккуратный результат. Это также поможет вам получить точно сплющенную производственную модель.

Использование нагрева для толстых/тяжелых изгибов

Некоторые металлы могут сломаться или треснуть при изгибе под действием силы. Такие металлы требуют использования тепла вместо силы, чтобы сделать желаемый изгиб листового металла. Горячая формовка и отжиг — это два технических термина, когда речь идет о гибке под воздействием тепла. Отжиг помогает смягчить металл – сделать его более ковким. В то время как горячая гибка — это просто использование тепла до тех пор, пока металл не станет красным, а затем применение силы для его сгибания. Эти приемы значительно снижают риск торможения и растрескивания металла.

Эти приемы значительно снижают риск торможения и растрескивания металла.

Не сгибайте до острого внутреннего угла

Сгибание острого внутреннего угла означает большее внутреннее напряжение. Даже если металл пластичен и податлив, он может треснуть. Этой проблемы можно избежать, если учесть радиус гибочного инструмента. Вы должны медленно двигаться вперед и назад между линиями сгиба, пока листовой металл не будет согнут под нужным углом. Следует следить за внутренним радиусом изгиба, который должен быть равен толщине формируемого листового металла. Примером может быть так, если вы гнете лист толщиной 3 мм, то внутренний радиус изгиба тоже должен быть 3 мм. То же самое и с углом изгиба, а значит, он не должен быть больше общей толщины металлического листа.

Вот несколько советов, которые следует учитывать при гибке листового металла. Проверка каждого из приведенных выше советов поможет вам создать продукт с большей эффективностью.

Заключение

При производстве металлических изделий необходимо помнить о правилах гибки листового металла и владеть несколькими процессами, чтобы избежать поломок.