Как правильно варить тонкий металл инвертором? Как варить тонкий металл инверторной сваркой

Сварка инвертором тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

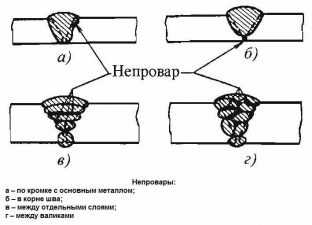

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

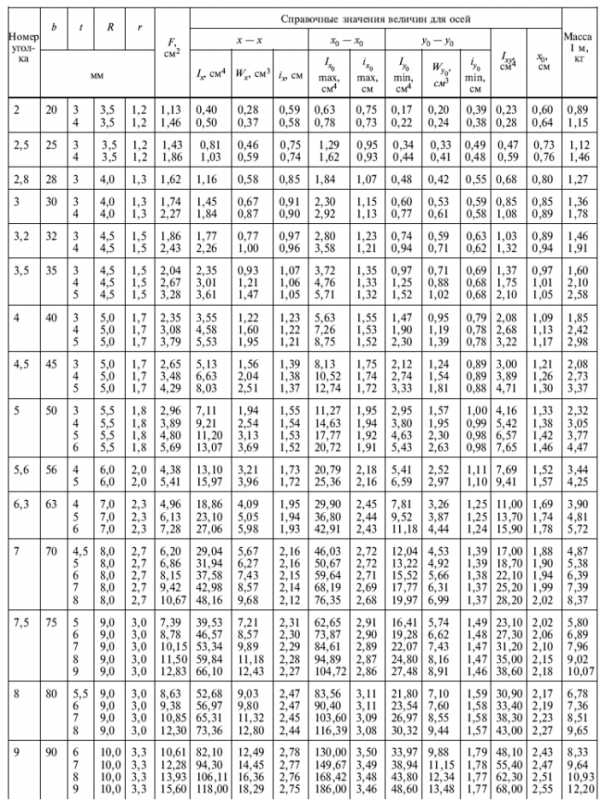

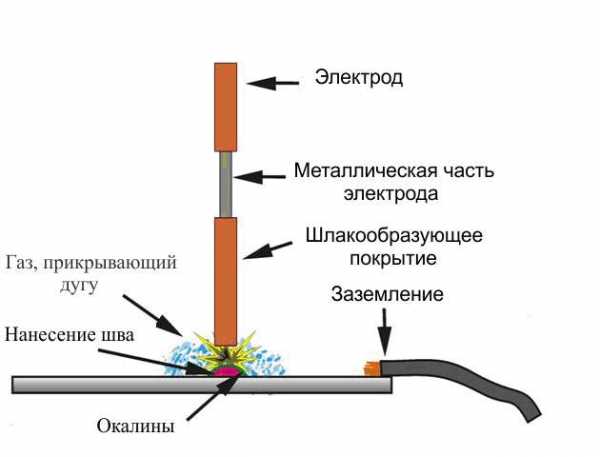

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

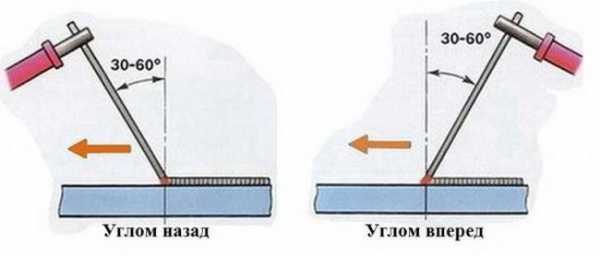

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

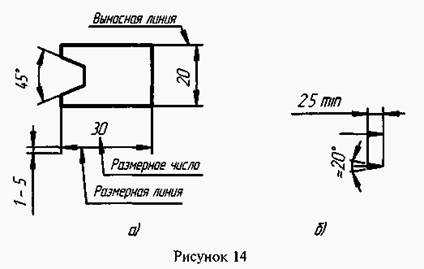

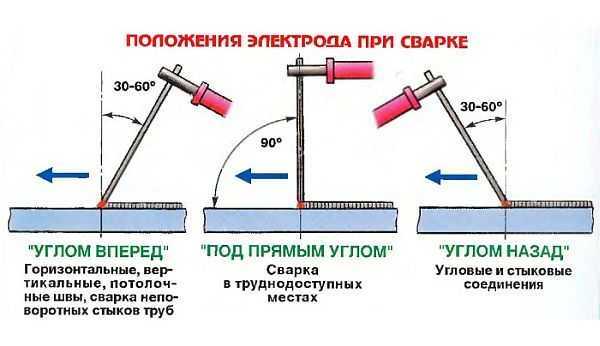

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями

0

0

1

0

svarkalegko.com

Сварка тонкого металла электродом - правильная техника

Изобретение сварочного аппарата значительно упростило процесс соединения металлических предметов. При работах с тонкими заготовками, новички могут испытывать определенные трудности.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которыепозволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Технология сварки

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.

При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева. Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Видео:

Если нужно сделать соединение двух тонких листов внахлёст, то такой вариант сварки, позволяет использовать больший ток, при этом значительно снижаются негативные проявления высокой температуры на свариваемые поверхности. Вероятность прожога материала снижается в несколько раз, а изменение геометрии практически не наблюдается.

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь. Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей. Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Видео:

Работа инвертором

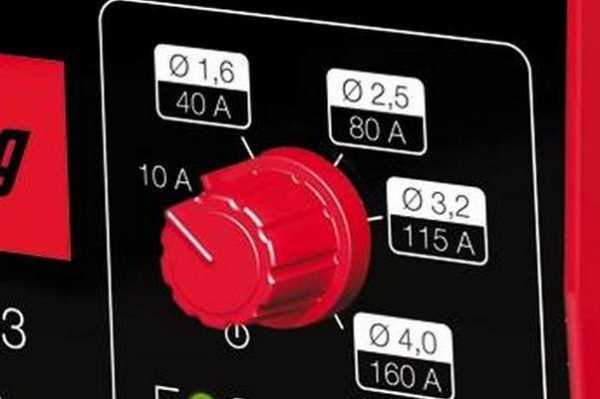

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае " — " подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.

Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.

Видео: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Видео:

Заключение

Мы разобрали, как варить тонкий металл инвертором. Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Во время соединения, необходимо тщательно следить за качеством шва, вовремя отрывать на мгновение электрод, чтобы не произошло прожога, пользоваться теплоотводящими пластинами или проволокой. Только практика поможет в освоение процесса.

Загрузка...plavitmetall.ru

Как варить тонкий металл инвертором: условия, которые необходимо соблюдать

Сварочный процесс предназначен для создания соединения тонкого металла при помощи сварного шва. У многих изделий тонкие элементы имеют толщину в пределах 5 мм.

Сварка тонкого металла имеет высокое качество, если учитывать параметры прочности, вязкости, пластичности.

Сварка тонкого металла обладает высоким качеством, если учитываются такие параметры, как:

- прочность;

- антикоррозийная устойчивость;

- пластичность;

- вязкость.

Как варить тонкий металл инвертором и какие условия используют при его сварке?

Виды тонколистовой металлической сварки и ее особенности

Соединять листы тонкого металла приходится довольно часто. Множество деталей и механизмов изготовлено из таких материалов:

- катера;

- моторные лодки;

- автомобили.

Схема сварочного инверторного полуавтомата.

Хорошо сделанная сварка возможна лишь после изучения тонкостей данного процесса.

Главная особенность соединения тонкого металла состоит в вероятности его повреждения электродами с образованием непригодного для эксплуатации изделия. Неумелое обращение с электродами приводит к созданию слабого сварного шва и некачественному соединению поверхностей металла. Создать правильную сварную дугу под силу лишь опытным мастерам, обладающим навыками по подбору величины тока для сварки.

Еще одна особенность — подготовка края металлической пластины к сварке. Учитываются положение соединяющего шва и толщина листа, подлежащего свариванию.

Условия, которые необходимо соблюдать при сварке тонкого металла

Прежде чем начать работу, нужно подобрать размер электрода с диаметром, равным толщине листа. Величину силы тока выбирают в зависимости от диаметра электрода. Большое внимание уделяют покрытию электродов, выбирают элементы, имеющие длительный период плавления.

Схема сварочного инвертора.

Для соединения изделий используют сварочный инвертор, позволяющий обеспечить хорошую работу. Без особого труда сварка тонкого металла выполняется современным сварочным аппаратом, имеющим небольшой вес и высокую производительность. Работа инвертором осуществляется от постоянного источника тока. Для соединения тонкого металла используют электроды любых марок. При работе с аппаратом рекомендуется производить регулировку тока в пределах 10-15 А. При использовании электродов диаметром в 1,6 мм получают качественный сварной шов.

Инвертор обладает идеальными характеристиками по системе «вольт-ампер», поддающимися регулировке под определенный вид сварки. Потребляемая прибором мощность меньше, чем у выпрямителя или трансформатора, а КПД составляет 90%.

Устройство аппарата для соединения тонкого металла

В первую очередь необходимо изучить устройство механизма для сварки, которое весьма сложно из-за использования в работе высоких величин напряжения, силы тока, максимальных частот. В процессе работы наблюдается двукратное преобразование напряжения от переменного, в 220 В, к постоянному и высокочастотному. В состав инвертора входят импульсные аккумуляторы, состоящие из модулей. Цифровые процессоры с программирующими микросхемами согласовывают работу элементов аппарата для сварки.

Инвертор способен выполнять несколько программ:

- ликвидировать напряжение на сварочной дуге при замыкании;

- создавать дополнительный импульс тока;

- обеспечивать разрушение преград из жидкого металла при короткодуговой сварке.

Процесс работы с использованием сварочного аппарата

Перечень возможных неисправностей сварочного инвертора.

Много чего можно создать своими руками в квартире или на даче, используя сварку. Отремонтировать машину, соединить металл значительно проще, если использовать инвертор.

Для работы необходимо приготовить:

- электроды;

- сварочный аппарат;

- перчатки;

- тиски;

- молоток;

- щетку;

- маску для защиты лица;

- спецодежду из плотной ткани;

- тару с водой для ликвидации возможных очагов возгорания.

Важно перед началом сварки убедиться в соответствии напряжения в аппарате и рабочей сети. Необходимо осмотреть штепсель, розетку и кабель и проверить их исправность. Категорически запрещено работать на неисправном оборудовании.

Аппарат для сварки помещают на твердую поверхность, предварительно проверив его заземление. Изучив толщину изделий, выбирают электроды. С помощью рукоятки на аппарате фиксируют необходимую величину тока.

Прежде чем соединять металл инвертором, необходимо заготовки очистить от грязи и ржавчины. Затем металлические листы зажимают в тисках. Электрод помещают в отверстие держателя. Дугу создают с помощью касания и постукивания по металлической пластине. После образования дуги необходимо не отпускать ее, проводя электродом по листу. Требуется следить за величиной тока, чтобы дуга была сплошной и яркой. Когда сварочный шов остынет, молотком удаляют частицы шлака, а поверхность полируют до появления стойкого блеска.

Процесс контроля над сварочной дугой

Схема дуговой сварки.

Во время выполнения сварки необходимо контролировать промежутки между изделием из металла и прикасающимся к нему электродом.

Одинаковые размеры возникающего промежутка являются стабильной гарантией грамотно проведенного технологического процесса. При сокращении размеров заданного промежутка получается выгнутый дугой шов с участками расплавленной боковой его части. При увеличении расстояния процесс сварки становится невозможным: искажается размер самой дуги, а металл приваривается с некоторым перекосом в сторону. Только соблюдение заданного зазора во время сварки позволяет приварить ровный, красивый шов.

Формирование стандартного сварочного шва инвертором

Соединять детали во время сварки нужно так, чтобы не изменять скорость движения электрода, иначе не удастся сформировать ровный шов. Жидкое состояние сварочного шва находится намного ниже основной части металла.

Образовывавшаяся дуга способна захватывать весь основной металл, отодвигать всю ванну на прежнее место, формируя сварочный шов. Задача сварщика состоит в том, чтобы расположить шов на одной прямой с металлом. Создавая руками зигзаги и описывая дуги, можно легко проложить ровный шов.

От качества электрода зависит весь процесс сварки.

В таких случаях необходимо постоянно не выпускать из вида размеры расположения сварочного шва. Стоит постараться и расположить ванну строго по кругу. Благодаря равномерно раскачивающимся движениям создается шов, но необходимо следить за его формированием у одного края металлической пластины, а затем контролировать его образование вверху ванной.

Направляя электрод поближе к металлической заготовке, формируют приподнятый шов. Большинство сварщиков добиваются получения плоского шва и передвижения ванны за счет значительного изменения угла наклона электрода. Оптимальный вариант: контролировать угол наклона в пределах 45- 90° для формирования идеального шва и контроля над ванной.

Особенности соединения металла малой толщины инвертором

Сварщик при работе ориентируется на полярность электродов. Их величина влияет на долговечность сварочного шва и прочность всего соединения

Электроды с обратной полярностью формируют глубокий шов. При работе определяют, каким зарядом воспользоваться и как его подключить. Положительный заряд нагревается более сильно. Качественный шов сформируется, если наблюдать за ним при сварке. Создавая рабочий угол для электрода в пределах 30°, электрод подносят на близкое расстояние к металлу и формируют красное пятно до появления расплавленной металлической капли. Сварочный шов образуется после соединения всех капель на рабочих листах между собой.

Достоинства сварки инверторным выпрямителям

Способы подключения сварочного инвертора.

Сварка тонкого металла выполняется аппаратами во многих областях промышленности благодаря их низкой материалоемкости. Сварить металл не представляет большого труда в связи с высоким постоянством дуги и получением качественных итоговых показателей. Инверторы применяют для аргонно-дуговой сварки, в которой основная ценность — качество сварочного шва.

Если производится полуавтоматическая сварка, то инвертор способен контролировать перемещение металла, уменьшать его разбрызгивание.

Самая передовая технология — плазменно-дуговая сварка. При ее использовании возрастает производительность труда за счет изменения скорости резки, формируется постоянная сварочная дуга.

Работа со сварочным аппаратом требует грамотного обращения со сложной техникой, иначе возникают неисправности. Техника дает сбой в работе, если неправильно произведены настройки, нарушены правила эксплуатации изделия. Если сварку невозможно произвести при включенном приборе, возможна неисправность в кабеле.

Отсутствие тока в сети приводит к тому, что инвертор не включается. Иногда наблюдается залипание электрода. Процесс связан с низким напряжением в сети. Недостаточные контакты, сформировавшиеся при окислении соединений, приводят к неисправности сварочного аппарата. Чем тоньше и меньше дуга, тем вероятнее сбои в работе инвертора. В особых случаях происходит нарушение в работе модуля, устраняемое сервисной службой.

Как правильно выбрать аппарат для сварки?

Производители сварочных инверторов должны указывать в документах продолжительность включения аппарата.

Изучив весь объем предполагаемой работы, можно приступить к покупке аппарата для сварки. В первую очередь учитывают параметры свариваемых заготовок. Электроды выбирают в зависимости от толщины свариваемых листов. Величину силы тока устанавливают в зависимости от марки металла и его размеров.

Режимы, в которых будет работать аппарат:

- крайний;

- средний;

- продолжительный.

Низкое напряжение электросети в пределах 190 В приводит к заниженной величине тока для сварки. Не следует применять кабели для работы длиннее 15 м. Они дают низкий сварочный ток.

Еще одна немаловажная деталь — учет особенностей электрической питающей сети. При низкой ее величине необходимо использовать аппараты, работающие при колебании напряжения 220+/-5%.

Термозащита аппарата зависит от соблюдения режима работ. Она рассчитана на 20 отключений и может быстро выйти из строя.

Еще одна важная деталь для сохранения инвертора в рабочем состоянии — учет особенностей проведения сварочных работ. Аппараты с уменьшением холостого хода используют в работе во влажных помещениях, колодцах, резервуарах.

Инвертор не эксплуатируют при температуре ниже 0° С, а резкие перепады способствуют формированию конденсата внутри плат.

Приобретая инвертор, следует помнить, что он используется в быту для любых сварочных работ, имеет хорошие показатели и во многом превосходит другое сварочное оборудование.

moyasvarka.ru

Сварка электродом тонкого металла - советы сварщикам

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный сварной шов при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Не проваренный шов.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Сварка внахлест

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

wikimetall.ru

Сварка тонкого металла:

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

О том, как выбрать сварочный инвертор для дома или дачи читайте тут.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

| Диаметр электрода, мм | 1,0 мм | 1,6 мм - 2 мм | 2 мм | 2,0 мм - 2,5 мм | 3 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 мм | 50-65 мм | 65-100 мм |

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Об изготовлении сарая на металлическом каркасе читайте тут.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

О типах сварных швов и соединений читайте тут.

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Подробнее о выборе электродов для инверторной сварки читайте тут.

stroychik.ru

Сварка тонкого металла инвертором и электродом: технология, видео

Сварка листов тонкого металла инвертором позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Видео:

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Видео:

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

Видео:

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Видео:

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Видео:

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

rezhemmetall.ru

Сварка инвертором тонкого металла - какие нужны электроды для сварки тонкого металла

Несмотря на то, что сварочный инвертор представляет собой оборудование, с которым может работать даже непрофессионал с небольшим опытом, сварка тонкого металла инвертором может оказаться непростой задачей. Сложность состоит в том, чтобы правильно подобрать силу тока и воздействия на металл таким образом, чтобы он не оказался прожженным насквозь.

Сварка тонкого металла инвертором: видео, особенности

В отличие от сварки толстого металла, металлический лист толщиной 1 мм нельзя подвергать сильному нагреву. Если возникает перегрев, листы деформируются и прожигаются насквозь. Электроды проводят строго вдоль шва в одном направлении, не отклоняясь в стороны.

Второй особенностью сварки тонколистового металла инвертором является то, что необходимо использовать короткую дугу, потому что работа производится на малых токах. Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Если края изделия свариваются встык, они должны быть тщательно зачищены и обработаны, потому что загрязнения сделают процесс сварки еще более проблематичным.

Учитывая эти особенности, а также опираясь на подробную инструкцию, сварка инвертором для начинающих тонкого металла 1 мм окажется не сложным процессом с качественным результатом работы.

Электроды для сварки тонкого металла инвертором

Важнейшее значение при сварочном процессе имеет электропроводник. Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром. Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер. Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Электроды для сварки тонкого металла инвертором

Электроды для сварки тонкого металла инверторомПомимо маленького диаметра, электроды для тонколистового металла имеют специальное покрытие, которое обеспечивает нормальное горение дуги и образует жидкотекучий металл, поскольку электрод расплавляется очень медленно. В результате получается аккуратный, неглубокий сварочный шов. Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги. Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Марка электродов выбирается исходя из состава материала. Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

В зависимости от типа соединения листов, положение электрода устанавливается определенным образом во избежание перегрева металла:

- Для варки вертикальных, горизонтальных, потолочных швов электрод устанавливается углом вперед на 30-60 градусов.

- Для сварки в труднодоступных местах положение электрода устанавливается вертикально под углом 90 градусов.

- Для варки угловых и стыковых соединений положение держателя с электродом устанавливается углом назад под углом 110-120 градусов.

Кончик электрода двигают строго в одном направлении без отклонений.

Сварка металла 1мм инвертором: существующие методы

Способов, с помощью которых осуществляется сварка металла инвертором листов толщиной 1 мм, существует несколько:

- Метод отбортовки.

Этот способ применяется тогда, когда необходимо сварить листы тонкого металла 1 мм под углом. При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

- Прерывистый способ.

При использовании этого способа изделие из металла успевает несколько остыть, что позволяет избегать перегрева. Прерывистый способ заключается в отрыве на несколько секунд электродуги от поверхности листа, после чего электрод снова опускается в то же место и продвигается на несколько миллиметров. Главное при этом, чтобы металлический лист не остывал слишком сильно.

- С теплоотводящими прокладками.

Этот способ применяется с использование термоотводящей проволоки или медных пластин. Обычно этот метод применяется при сварке деталей тонколистового металла встык. В первом случае, между листами прокладывается проволока небольшого диаметра (2,5- 3,0 мм) таким образом, чтобы с лицевой стороны она оказалась вровень с поверхностью листа, а с изнаночной немного выступала за его края. Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку. Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

При использовании медной пластины под стыком в качестве теплоотводящей прокладки, она забирает большую часть тепла, не допуская перегрева металла.

Бывают следующие типы сварных швов:

- Наиболее часто сварной шов делается на стыковке листов внахлест, т.к. это более простой метод, при котором один лист перекрывается другим на 1-3 см.

- Точечный шов получается, когда не требуется сваривание деталей непрерывным швом. При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга.

- Шов встык. Более сложный тип, при котором два листа свариваются друг с другом стык в стык без нахлеста. Как правило, он получается при методе сварки с теплоотводящими прокладками.

Технологический процесс

Сварка инвертором тонкого металла

Сварка инвертором тонкого металлаПошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов. Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Практические советы

Во время работы необходимо поддерживать неизменное расстояние между электродом и металлической поверхностью. Дуговой зазор должен соответствовать диаметру электрода. В случае, если расстояние будет слишком маленьким, шовное соединение будет с выпуклыми образованиями. Если оно будет слишком большим, возникает риск непровара.

При получении шва внахлест необходимо придавить грузом один лист на другой, чтобы между ними не было пустого места.

Следует помнить, что, чем короче шаг точечной сварки, тем меньше деформируется тонкий металл.

Если двигать электродом слишком быстро, в результате шов может получиться неровным. Чтобы избежать появления дефектного шва, необходимо представлять себе, что такое сварочная ванна: это жидкий металл, образующийся в ходе варочного процесса, в который попадает присадочный материал. Если образуется сварочная ванна, значит, процесс варки проходит успешно. Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом. Ванна в этом случае распределяется по кругу.

Самым оптимальным углом наклона электрода является диапазон от 45 до 90 градусов.

Подключение электродов следует производить к положительной клемме. Это позволит избежать чрезмерной термической нагрузки на поверхность изделия, и получить ровный шов с неглубокой проплавкой.

stroypomochnik.ru