Содержание

технология, виды и средства защиты труб и трубопроводов от коррозии

Содержание

- Электрохимическая защита

- Катодная защита

- Протекторная защита

- Анодная защита

- Электродренажная защита

Трубопроводные магистрали сегодня являются наиболее распространенным средством для осуществления доставки носителей энергии. К сожалению, у них есть существенный недостаток – они подвержены образованию ржавчины. Чтобы избежать появления коррозии на магистральных трубопроводах, выполняют катодную защиту. В чем же заключается ее принцип действия?

В наши дни существует много способов защиты водопроводов от коррозии. Суть их проста: металл, из которого изготовлены трубы, вступает в реакцию с определенными растворами и веществами. Результатом процесса становится образование небольшой защитной пенки.

Специалистами выделяются следующие методы защиты трубопроводов от коррозии:

Электрохимическая защита

Достаточно результативный способ защиты металлоконструкций от электрохимической коррозии. Иногда воссоздать лакокрасочную оболочку или защитное оберточное покрытие просто невозможно. Вот в таких случаях и уместно применение электрохимической защиты.

Иногда воссоздать лакокрасочную оболочку или защитное оберточное покрытие просто невозможно. Вот в таких случаях и уместно применение электрохимической защиты.

Восстановление покрытия трубопровода, расположенного под землей, или днища морского судна – процесс достаточно трудоемкий и дорогой, а в некоторых случаях и невозможный. Благодаря электрохимической защите изделие будет надежно защищено от коррозии: покрытия подземных трубопроводов, днищ судов, всевозможных резервуаров не будут разрушаться.

-

Используется метод в ситуациях, когда потенциал свободной коррозии пребывает в области усиленного распада основного металла или перепассивации. То есть, когда металлоконструкция интенсивно разрушается. -

При электрохимической защите к изделию из металла подключают постоянный электрический ток. Благодаря ему на поверхности металлической конструкции образуется катодная поляризация электродов микрогальванических пар и анодные области становятся катодными. А вследствие негативного влияния коррозии разрушается не металл, а анод.

А вследствие негативного влияния коррозии разрушается не металл, а анод. -

Электрохимическая защита может быть анодной или катодной: это будет зависеть от того, в какую сторону сдвинется потенциал металла (в положительную или в отрицательную).

Катодная защита

Метод, достаточно часто используемый для защиты металлоконструкций от коррозии. Применяется в тех случаях, когда металл не имеет склонности к пассивации. Суть метода проста: к изделию подается внешний электроток от отрицательного полюса, который обеспечивает поляризацию катодных участков коррозионных составляющих и поднимает значение потенциала до анодных. После прикрепления положительного полюса источника тока к аноду коррозия защищаемого изделия становится почти нулевой.

Анод требует периодической замены, так как со временем происходит его разрушение.

-

Способы катодной защиты: поляризация от внешнего источника электротока, торможение развития катодного процесса, связь с металлом, имеющим более электроотрицательный потенциал свободной коррозии в определенной среде (протекторная защита).

-

С помощью поляризации от внешнего источника электротока защищают конструкции, находящиеся в почве и в воде, цинк, олово, алюминий и его сплавы, титан, медь и ее сплавы, свинец, высокохромистые, углеродистые, низколегированные и высоколегированные стали. -

Роль внешнего источника электротока выполняют станции катодной защиты. Их главные составляющие — выпрямитель, токоподвод к защищаемому объекту, анодные заземлители, электрод сравнения и анодный кабель. -

Катодная защита может быть использована в качестве самостоятельного или дополнительного способа коррозионной защиты.

Основной показатель результативности метода – защитный потенциал. Защитным называют тот потенциал, при котором быстрота коррозионного процесса металлического изделия становится минимальной.

Однако катодная защита обладает определенными недостатками. Один из них – опасность перезащиты. Такой эффект может наблюдаться в случае большого смещения потенциала защищаемого изделия в отрицательную сторону. Вследствие этого разрушаются защитные оболочки, начинается водородное охрупчивание металла, коррозионное растрескивание.

Вследствие этого разрушаются защитные оболочки, начинается водородное охрупчивание металла, коррозионное растрескивание.

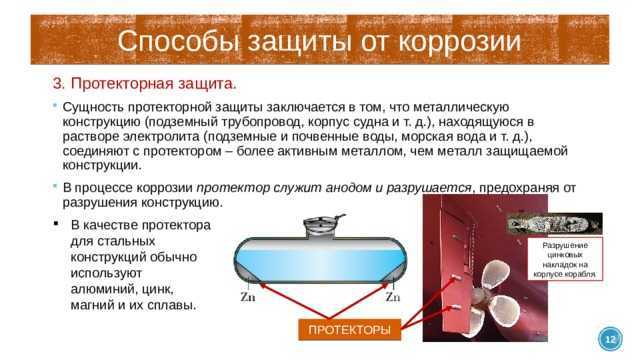

Протекторная защита

Вид катодной защиты, в процессе которого к защищаемому объекту подсоединяют металл с более высоким электроотрицательным потенциалом. При этом разрушается не металлоконструкция, а протектор. Через определенный промежуток времени протектор корродирует и его потребуется заменить на новый.

-

Эффект от протекторной защиты будет заметен только в том случае, если переходное сопротивление между протектором и окружающей средой незначительно. -

У каждого протектора есть свой радиус защитного действия – предельно возможное расстояние, на которое можно удалить протектор без утраты защитного эффекта. Протекторную защиту применяют, когда ток к объекту подвести трудно, дорого или просто невозможно. -

С помощью протекторов защищают объекты, находящиеся в нейтральных средах (море, реке, воздухе, почве и т. д.).

д.). -

Материалом для изготовления протекторов служит магний, цинк, железо, алюминий. Металлы в чистом виде не смогут стать эффективной защитой для конструкций, поэтому, изготавливая протекторы, их дополнительно легируют.

Для изготовления железных протекторов используют углеродистые стали или чистое железо.

Анодная защита

Используется для титановых конструкций, объектов из низколегированных нержавеющих, углеродистых сталей, железистых высоколегированных сплавов, разнородных пассивирующихся металлов. Метод применяют в хорошо электропроводной коррозионной среде.

При анодной защите происходит сдвиг потенциала защищаемого металла в более положительную сторону. Смещение будет длиться до тех пор, пока не достигнется инертное устойчивое состояние системы. К преимуществам анодной электрохимической защиты можно отнести не только существенное торможение скорости коррозии, но и то, что продукты коррозии не оказываются в производимом продукте и среде.

-

Существует несколько способов реализации анодной защиты: можно сдвинуть потенциал в положительную сторону с помощью источника внешнего электротока или ввести в коррозионную среду окислители, которые способны повысить эффективность катодного процесса на металлической поверхности. -

Анодная защита с применением окислителей по защитному механизму имеет много общего с анодной поляризацией. -

При использовании пассивирующих ингибиторов с окисляющими характеристиками (бихроматов, нитратов и т.д.), защищаемая металлическая поверхность под воздействием возникшего тока становится пассивной. Однако эти вещества способны сильно загрязнять технологическую среду. -

Если ввести в сплав добавки, реакция восстановления деполяризаторов, которая происходит на катоде, пройдет не с таким большим перенапряжением, как на защищаемом металле. -

При прохождении электротока через защищаемую конструкцию потенциал сдвигается в положительную сторону.

-

В состав установки для анодной электрохимической защиты входит источник внешнего электротока, электрод сравнения, катод и защищаемая конструкция.

Для эффективности метода в той или иной среде используют легкопассивируемые металлы и сплавы. Кроме этого требуется высокое качество выполнения соединительных элементов и постоянное нахождение электрода сравнения и катода в растворе.

Подход к проектированию схемы расположения катодов должен быть индивидуальным для каждого случая.

Электрохимическую анодную защиту нержавеющих сталей используют для хранилищ серной кислоты, аммиачных растворов, минеральных удобрений, различных сборников, цистерн, мерников.

Анодную защиту используют, чтобы предотвратить коррозию ванн химического никелирования и теплообменных установок в изготовлении искусственного волокна и серной кислоты.

Электродренажная защита

Это способ защиты трубопроводов от разрушения с помощью блуждающих токов. Метод предусматривает их дренаж (отвод) с защищаемой конструкции на источник блуждающих токов или специальное заземление.

Метод предусматривает их дренаж (отвод) с защищаемой конструкции на источник блуждающих токов или специальное заземление.

-

Дренаж бывает прямым, поляризованным и усиленным. Прямой электрический дренаж — это дренажное устройство, имеющее двустороннюю проводимость. При величине тока, превышающей допустимую величину, выйдет из строя плавкий предохранитель. Электрический ток пойдет по обмотке реле, оно включится, после чего произойдет включение звука или света. -

Прямой электрический дренаж используют для тех трубопроводов, чей потенциал всегда выше потенциала рельсовой сети, служащей для отвода блуждающих токов. Иначе отвод станет каналом для натекания блуждающих токов на трубопровод. -

Поляризованный электрический дренаж является дренажным устройством, имеющим одностороннюю проходимость. Отличие поляризованного дренажа от прямого заключается в присутствии у первого элемента односторонней проводимости ВЭ. В случае поляризованного дренажа ток течет только в одном направлении — от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу.

В случае поляризованного дренажа ток течет только в одном направлении — от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу. -

Усиленный дренаж используется тогда, когда требуется не только отвести блуждающие токи с трубопровода, но и создать на нем определенную величину защитного потенциала. Усиленный дренаж – это обычная катодная станция. Ее отрицательный полюс подсоединяют к защищаемой конструкции, а положительный — к рельсам электрифицированного транспорта, а не к анодному заземлению. -

Как только трубопровод введут в эксплуатацию, регулируют работу системы его защиты от коррозии. Если возникает необходимость, осуществляют подключение станций катодной и дренажной защиты и протекторных установок.

Использование какой-либо из технологий защиты промысловых, стальных и прочих видов трубопроводов от коррозии – обязательная составляющая их эксплуатации. Все методы антикоррозийной защиты требуется реализовывать в строгом соответствии с ГОСТом.

Блог об ингибиторах коррозии

Блог об ингибиторах коррозии

Защита меди от коррозии

Защита меди от коррозии

Защита меди от коррозии. Несколько лет назад для защиты меди использовалось консервационное масло. Его недостаток в том, что перед использованием оборудования нужно было проводить предварительную подготовку…

Подробнее

Просмотров: 972

Антикоррозийная защита оборудования

Антикоррозийная защита оборудования

Некоторые методы антикоррозийной защиты оборудования довольно трудоёмкие и затратные. Они применяются только в особых случаях, когда другие…

Подробнее

Просмотров: 677

Консервация емкостного оборудования

Консервация емкостного оборудования

Консервация емкостного оборудования – комплекс мероприятий, направленных на защиту металлических изделий от коррозии…

Подробнее

Просмотров: 2153

Защитные покрытия от коррозии

Защитные покрытия от коррозии

Наше предприятие выпускает 4 вида антикоррозийной защиты. Они отличаются по способу использования ингибиторов, надежно защищающих поверхности металлических деталей от контакта с воздухом…

Они отличаются по способу использования ингибиторов, надежно защищающих поверхности металлических деталей от контакта с воздухом…

Подробнее

Просмотров: 1195

Консервация технологического оборудования

Консервация технологического оборудования

Все материалы для консервации соответствуют ГОСТ 9.014-78 и имеют необходимы протоколы испытания и отзывы предприятий…

Подробнее

Просмотров: 928

Консервация котлов водным раствором

Консервация котлов водным раствором

Длительное прекращение работы котельного оборудования может стать причиной появления ржавчины на внутренних поверхностях котловых труб, барабанов, коллекторов, теплообменников и экономайзеров…

Подробнее

Просмотров: 784

Консервация металла от коррозии

Консервация металла от коррозии

Консервация металла от коррозии происходит при помощи механических и химических воздействий на поверхность изделий…

Подробнее

Просмотров: 1891

Антикоррозийная пленка

Антикоррозийная пленка

Достоинство полимерной термоусадочной плёнки в том, что она выполняет двойную защитную функцию: изолирует металлоконструкции от влияния. ..

..

Подробнее

Просмотров: 1018

Комплексная защита от коррозии

Комплексная защита от коррозии

В зависимости от условий хранения и перевозки следует тщательно подбирать ингибирующие

составы для обеспечения комплексной защиты от коррозии объектов…

Подробнее

Просмотров: 642

Ингибиторы коррозии металлов — ищем решение

Ингибиторы коррозии металлов — ищем решение

Такие ингибиторы, также, имеют влияние на кинетику электродных реакций. К этому виду можно отнести китоны, нитриты, бензоаты, соли слабых органических и неорганических кислот…

Подробнее

Просмотров: 1323

Ингибитор коррозии купить — какой, как и где?

Ингибитор коррозии купить — какой, как и где?

Небольшие затраты, необходимые для того, чтобы ингибитор коррозии купить, многократно компенсируются при успешной транспортировке металла морским путем или в открытых полувагонах…

Подробнее

Просмотров: 871

Ингибиторная пленка или ингибированная

Ингибиторная пленка или ингибированная

Ингибиторная пленка содержит полимеры и комплексные ингибиторы коррозии ЛИК. Метод изготовления основан на экструзии полимерной основы, которая обеспечивает связь всех компонентов…

Метод изготовления основан на экструзии полимерной основы, которая обеспечивает связь всех компонентов…

Подробнее

Просмотров: 2129

Информация

Закажите звонок

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Закажите прайс-лист

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Закажите тренинг

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Название заказа

Описание заказа

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Авторизация

Просмотр изображения

4 совета по защите от коррозии — ноу-хау Grainger

Документбез названия Коррозия — это ухудшение свойств металлов из-за окисления, чаще всего проявляющееся в виде ржавчины. Понимание условий окружающей среды, которые могут привести к коррозии металла, является ключом к предотвращению.

Как возникает коррозия

Чтобы металл подвергался коррозии, должны присутствовать три элемента: влага, металл и акцептор электронов, такой как кислород. При контакте влаги с железом сразу же начинается химическая реакция, которая быстро окисляет железо, превращая железо в окись железа (химическое название ржавчины). Хотя железо является наиболее реакционноспособным металлом и, следовательно, подвергается коррозии быстрее большинства металлов, все металлы подвержены окислению.

При контакте влаги с железом сразу же начинается химическая реакция, которая быстро окисляет железо, превращая железо в окись железа (химическое название ржавчины). Хотя железо является наиболее реакционноспособным металлом и, следовательно, подвергается коррозии быстрее большинства металлов, все металлы подвержены окислению.

Предотвращение коррозии

Для предотвращения коррозии необходимо удалить один из компонентов, самым простым из которых является металлическая поверхность. Покрытие металла краской или эмалью предохраняет металл от воздействия кислорода, тем самым предотвращая коррозию.

Гальванизация, согласно Американской ассоциации гальванистов, представляет собой процесс, при котором металл, такой как железо, покрывается другим металлом, например, расплавленным цинком. Это покрытие, часто называемое жертвенным металлом , защищает основной металл от факторов, вызывающих коррозию. Вместо этого жертвенный металл подвергается коррозии, оставляя незащищенный металл нетронутым. Гальваническое средство должно сохраняться в течение длительного времени, если оно сделано правильно; однако в конечном итоге он подвергается коррозии, оставляя исходный металл снова открытым и нуждающимся в свежем гальваническом покрытии.

Гальваническое средство должно сохраняться в течение длительного времени, если оно сделано правильно; однако в конечном итоге он подвергается коррозии, оставляя исходный металл снова открытым и нуждающимся в свежем гальваническом покрытии.

Защита от коррозии на вашем предприятии

Многие инструменты и машины в вашем магазине или на предприятии изготовлены из металла и подвержены коррозии. Несколько небольших изменений могут помочь снизить вероятность коррозии в вашем магазине, тем самым сохранив ваше оборудование и помогая вашей организации сэкономить деньги.

1. Запечатайте свои инструменты

Хранение инструментов в запечатанном ящике для инструментов защитит их от влаги на полу вашего предприятия. Также попробуйте добавить в ящик для инструментов влагопоглотитель, например мел или влагопоглотитель, чтобы грудная клетка оставалась как можно более сухой.

2. Осушение

Влажная среда повышает влажность воздуха и может подвергать ваши инструменты воздействию коррозионно-активных элементов.

Если в вашем магазине влажно, попробуйте установить осушитель , чтобы создать среду, менее благоприятную для ржавчины. Это особенно полезно, если у вас есть большое металлическое оборудование, которое нельзя переместить или запечатать.

3. Используйте ингибитор коррозии

Гальванизация стала проще благодаря наличию ингибиторов холодной коррозии. Он наносится как краска, но имеет ту же защиту, что и горячее цинкование, выполняемое на оцинкованных изделиях перед тем, как они покинут заводы-изготовители.

4. Поддерживайте чистоту

Избыток пыли может ускорить процесс коррозии на вашем предприятии. Это потому, что пыль поглощает воду. Частицы пыли, которые оседают на вашем оборудовании, провоцируют попадание воды на их металлические поверхности и ускоряют коррозию. Обязательно регулярно чистите металлическое оборудование, чтобы предотвратить коррозию, активируемую пылью.

Коррозия — неизбежная истина для любого, кто использует металл. Но знание того, как это происходит, является ключом к эффективному вмешательству в ржавчину. Открытые поверхности уязвимы, поэтому обработайте их, если можете. Сокращение или устранение воды и влаги значительно сдерживает коррозию и помогает замедлить ее до управляемого, предотвратимого темпа.

Открытые поверхности уязвимы, поэтому обработайте их, если можете. Сокращение или устранение воды и влаги значительно сдерживает коррозию и помогает замедлить ее до управляемого, предотвратимого темпа.

Получите дополнительные советы по поводу ваших инструментов и оборудования здесь.

Что такое коррозия и как защититься от нее

Каждый год коррозия машин, зданий и оборудования обходится американской промышленности примерно в 7 миллиардов долларов. Коррозия является дорогостоящей проблемой. Но, поняв его первопричины, можно предпринять эффективные шаги для его предотвращения и борьбы с ним.

Существует несколько видов затрат на коррозию, которые должны учитывать заводчане:

• Прямая потеря или повреждение металлических конструкций из-за коррозии. Примером может служить резервуар для горячей воды, который подвергся коррозии и должен быть утилизирован.

• Затраты на техническое обслуживание, связанные с коррозией. В эту область попадает любая металлическая поверхность, которую необходимо красить каждые несколько лет для борьбы с коррозией.

• Косвенные потери в результате коррозии. Эти потери могут быть результатом утечек и пожаров. Взрывы, связанные с утечкой, перебоями в подаче электроэнергии, остановкой оборудования и потерями рабочей силы, также косвенно являются результатом коррозии.

Первый шаг к управлению этими затратами требует понимания того, что такое коррозия и что ее вызывает.

Что такое ржавчина?

При коррозии железа или стали образуется оксид железа, или то, что мы называем ржавчиной. Сталь в основном состоит из железной руды. В своем естественном состоянии железная руда очень похожа на ржавчину: темно-красная и мелкозернистая, с тенденцией удерживать влагу.

Железная руда является стабильным веществом, пока она не будет преобразована в железо или сталь, естественно более слабые элементы. Когда сталь подвергается воздействию влаги и кислорода, она сразу же начинает возвращаться к своему естественному состоянию. Несмотря на принятые защитные меры, большая часть стали, произведенной в этом столетии, уже проржавела до состояния оксида, своего естественного состояния.

Для существования коррозии необходимы три элемента: защищенный металл, корродированный металл и проводящая ток среда между ними. Когда два разнородных металла соприкасаются, один из них становится защищенным металлом, а другой корродирующим. Операторы установки могут распознавать условия окружающей среды, способствующие коррозии.

Например:

• Если на стальной трубе используются оцинкованные фитинги, оцинкованные (цинковые) фитинги подвергаются коррозии, а сталь остается защищенной.

• Сталь или другие металлы под нагрузкой подвергаются коррозии, в то время как ненагруженная сталь защищена от коррозии. Вот почему вы видите ржавчину на стали.

• Свежеобрезанная сталь быстрее подвергается коррозии. Резьба, нарезанная на трубе, всегда ржавеет первой.

Даже если кусок стали не соприкасается с другим металлом, ни под напряжением, ни в свежем состоянии, он будет ржаветь под воздействием погодных условий. Это связано с тем, что сталь не совсем однородна по составу — в одном куске стали могут возникать небольшие вариации плотности и состава, что приводит к коррозии.

Третьим компонентом, необходимым для коррозии стали, является электролит. Обычно это жидкость или водосодержащее вещество, которое проводит ток коррозии от защищаемого металла к корродированному металлу. Наиболее распространенным токопроводящим веществом является вода. Дождь, роса, влажность воздуха и т. д. — все это служит эффективными электрическими проводниками. Сталь очень медленно подвергается коррозии в пустынном климате, где влажность низкая, а осадки редки. В районах с высокой влажностью и частыми дождями защита стали имеет решающее значение. Операторы установок узнают некоторые из следующих сред, в которых электрический ток ускоряет процесс коррозии:

• Добавление соли в воду значительно увеличивает ее способность проводить ток. Таким образом, сталь, подвергающаяся воздействию морской воды или соляного тумана, будет корродировать быстрее, чем сталь в пресной воде. Атмосферная коррозия больше проявляется в районах вблизи океанов из-за воздействия соленого воздуха. Концентрированные солевые растворы, например, используемые в пищевой промышленности, вызывают сильную коррозию.

Концентрированные солевые растворы, например, используемые в пищевой промышленности, вызывают сильную коррозию.

• Промышленные дымы и пары содержат кислоты, щелочи и другие химические вещества, которые служат проводниками тока. Следовательно, атмосферная коррозия в промышленных районах более выражена, чем в сельской местности.

• Почва, глина и земляные материалы также являются хорошими проводниками электричества. Трубопроводы и другая сталь, зарытая в землю, будут подвержены коррозии, если не будут защищены. Точно так же, как почвы значительно различаются по составу, они также различаются по своей электропроводности: одни почвы вызывают более сильную коррозию, чем другие.

Защита от коррозии

Чтобы сделать использование стали и других металлов практичным в строительстве и производстве, необходимо применять некоторые методы защиты от коррозии. В противном случае срок службы стали и других металлов будет ограничен, что приведет к снижению эффективности и увеличению стоимости обслуживания. Существует несколько эффективных способов остановить коррозию:

Существует несколько эффективных способов остановить коррозию:

1. Впечатанный ток. С помощью подходящего токогенерирующего оборудования и средств управления можно воспроизвести ток, равный по силе корродирующему току, но текущий в противоположном направлении. Этот тип защиты обычно ограничивается трубопроводами, заглубленными резервуарами и т. д. и требует тщательного проектирования и компоновки. При неправильном использовании подаваемый ток может способствовать коррозии.

2. Жертвенные металлы. Сталь можно защитить, поместив рядом с другим металлом. Например, если цинк или магний находятся в непосредственном контакте со сталью, они защищают сталь от коррозии. Здесь цинк и магний служат жертвенными металлами, которые не только защищают область непосредственного контакта, но и защищают за пределами металла в каждом направлении. Защита от ржавчины жертвенными металлами обычно используется в нескольких формах:

• Цинковые или магниевые блоки часто используются для защиты корпусов кораблей, внутренней части резервуаров для воды и других поверхностей, находящихся под водой.

• Часто производится полное покрытие стали защитным металлом. Оцинкованная сталь, например, это сталь, покрытая цинком. Цинк является жертвенным и защитит базовую сталь.

• Покрытия с высоким содержанием цинка могут быть нанесены на стальную поверхность для обеспечения катодной защиты. Покрытия с высоким содержанием цинка состоят из 85-95% металлического цинка в подходящем связующем. Частицы цинка, нанесенные при окраске, защищают сталь.

3. Грунтовки. Грунтовки и готовые покрытия защищают металлические поверхности, создавая барьер между сталью и корродирующими элементами. Они также предотвращают попадание влаги на поверхность стали. Покрывающая пленка защищает нижележащие металлические подложки тремя способами:

• Покрытия могут замедлять скорость диффузии воды и кислорода из окружающей среды к поверхности металла. Это замедляет процесс коррозии.

• Пленка краски может замедлить скорость диффузии продуктов коррозии с поверхности металла через пленку краски. Это также замедляет процесс коррозии.

Это также замедляет процесс коррозии.

• Антикоррозийные пигменты, содержащиеся в качественных грунтовках, изменяют поверхностные свойства основного металла. В результате металл приобретает высокое электрическое сопротивление. Различные пигменты осуществляют эту реакцию по-разному. Грунтовки поглощают и связывают влагу, чтобы она не вступала в реакцию со сталью.

Как выбрать антикоррозионное покрытие

Принимая во внимание следующие критерии, можно определить наиболее эффективный тип антикоррозионного покрытия, необходимого для конкретного проекта.

Качество покрытия/нанесение — Какой уровень антикоррозионной краски необходим? Насколько важно, чтобы краска была устойчивой к выцветанию и/или истиранию? Как часто вы планируете перекрашивать? Есть ли предпочтение нанесения: кисть/валик или распыление?

Эстетика — Какие материалы будут покрыты? Насколько важно, чтобы лакокрасочное покрытие выглядело привлекательно? Важно ли сохранение цвета?

Цена — Как правило, более качественная краска увеличивает цену. Учитываются ли заявки на подкраску при оценке затрат на техническое обслуживание? Какова стоимость выбранной краски? Как часто его нужно будет перекрашивать?

Учитываются ли заявки на подкраску при оценке затрат на техническое обслуживание? Какова стоимость выбранной краски? Как часто его нужно будет перекрашивать?

Экологические нормы — Каковы местные экологические нормы для красок и покрытий? Соответствует ли краска этим стандартам? Как процесс покраски повлияет на окружающую среду? С июня 2002 года правительство США введет в действие правила, направленные на снижение количества загрязняющих веществ в краске для повышения защиты окружающей среды. Новые пределы содержания летучих органических соединений (ЛОС) упадут до 450 граммов на литр краски. В Калифорнии, Аризоне, Нью-Йорке и Нью-Джерси последуют более жесткие ограничения, сводящие к минимуму объемы твердых веществ до уровня 340 граммов на литр.

Покрытия

Существует три основных типа покрытий, используемых при ремонтной окраске. В зависимости от качества, цены, применения и эстетических требований операторы установки могут выбрать подходящее покрытие из следующих:

• Алкидные эмали — Алкидные эмали предназначены для внутренних и наружных поверхностей в умеренных и тяжелых условиях. Это покрытие обеспечивает надежную коррозионную стойкость на срок до 3-5 лет. Алкидные эмали обеспечивают глянцевый цвет, устойчивы к выцветанию, могут наноситься кистью, валиком или распылителем. • Эпоксидные покрытия — Эпоксидные покрытия используются для внутренних или наружных поверхностей в промышленных условиях, где сохранение цвета и блеск не важны. Качество покрытия будет лучше, чем у алкидной эмали, так как оно выдерживает суровые промышленные условия. Эпоксидные покрытия лучше всего наносить распылением, но также можно использовать кисти и валики.

Это покрытие обеспечивает надежную коррозионную стойкость на срок до 3-5 лет. Алкидные эмали обеспечивают глянцевый цвет, устойчивы к выцветанию, могут наноситься кистью, валиком или распылителем. • Эпоксидные покрытия — Эпоксидные покрытия используются для внутренних или наружных поверхностей в промышленных условиях, где сохранение цвета и блеск не важны. Качество покрытия будет лучше, чем у алкидной эмали, так как оно выдерживает суровые промышленные условия. Эпоксидные покрытия лучше всего наносить распылением, но также можно использовать кисти и валики.

• Полиуретановые покрытия — Полиуретановое покрытие является самой качественной краской из всех трех вариантов. Он выдерживает самые суровые условия и может прослужить до 10 лет. Он обеспечивает сильное сохранение цвета и блеска и устойчив к истиранию. Полиуретановые покрытия наносятся методом напыления.

Заключение

Краски работают, потому что они замедляют коррозию, уменьшая скорость тока в процессе электрохимической коррозии.

А вследствие негативного влияния коррозии разрушается не металл, а анод.

А вследствие негативного влияния коррозии разрушается не металл, а анод.

д.).

д.).

В случае поляризованного дренажа ток течет только в одном направлении — от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу.

В случае поляризованного дренажа ток течет только в одном направлении — от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу.