Содержание

Как заточить токарные резцы по металлу: особенности, углы, доводка

Содержание

- 1 Как сила резания зависит от угла затачивания

- 2 Особенности затачивания

- 3 Типы затачивания

- 4 Углы затачивания

- 5 Проведение доводки

Из всех технологических процедур, выполняемых над металлическими деталями, точение считается самой популярной. Ввиду этого заточка токарных резцов по металлу имеет большое значение. Ее нужно осуществлять правильно. Порядок проведения заточки токарных резцов зависит от материала, из которого сделан инструмент, назначения резца (фасонный, проходной, для нарезки резьбы, для расточки).

Содержание

- Как сила резания зависит от угла затачивания

- Особенности затачивания

- Типы затачивания

- Углы затачивания

- Проведение доводки

Как сила резания зависит от угла затачивания

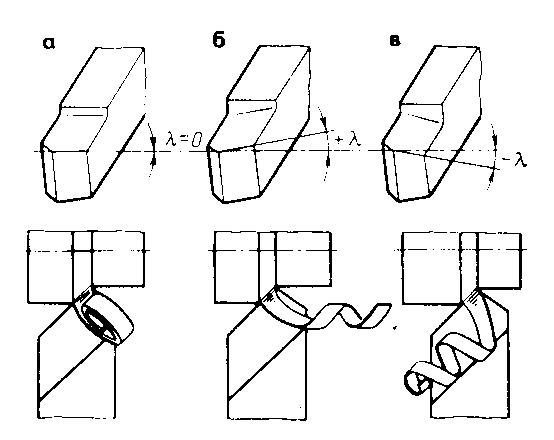

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

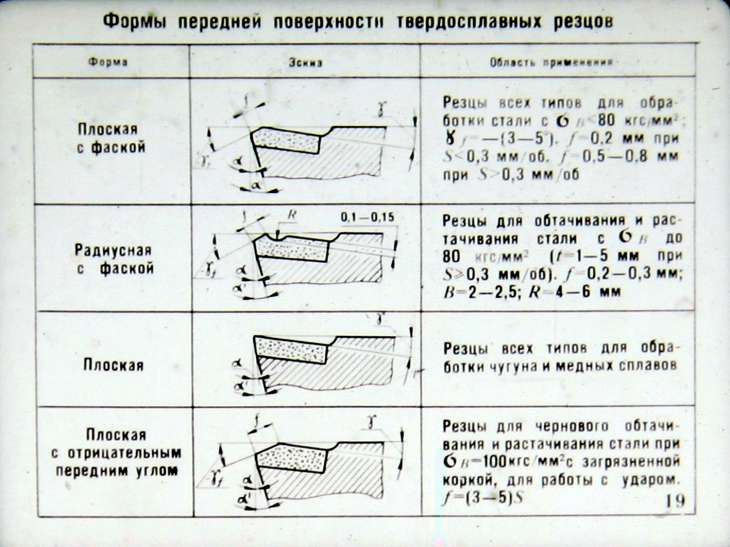

Иногда используют токарные резцы с отрицательным передним углом (от — 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

Особенности затачивания

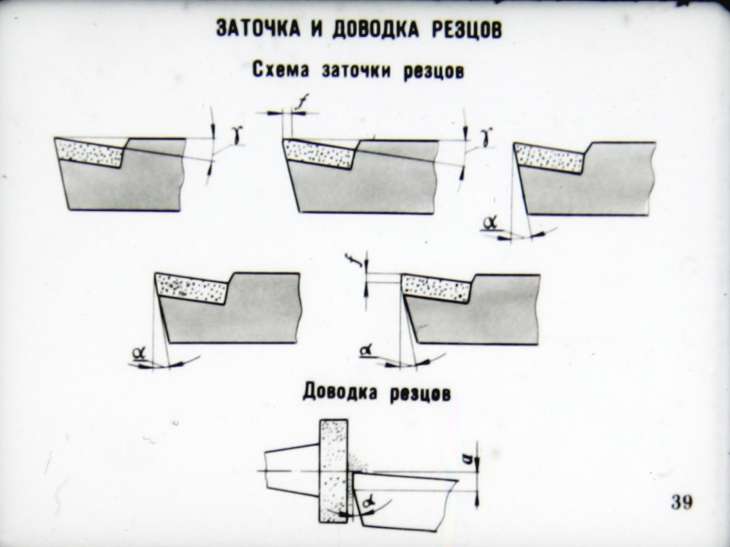

Есть некоторые особенности, которые необходимо принимать во внимание, осуществляя затачивание резцов для токарного станка своими руками. Задняя часть инструмента обрабатывается за 3 шага:

- Сначала выполняют обработку задней части под углом, который равен заднему углу державки. Обычно он больше, чем задний угол резания (примерно на 5 градусов).

- На втором шаге осуществляют обработку задней части режущей пластинки. Ее затачивают под углом, который превышает задний угол резания на 2 градуса.

- Теперь нужный угол формируется посредством доводки. Процедура выполняется на узкой фаске, которая прилегает к рабочей кромке.

За несколько шагов затачивается и передняя часть инструмента для токарного станка. Сначала затачивание осуществляется на угол, который равен углу режущей пластинки. Угол резания, формируемый на передней части инструмента, создают посредством чистового затачивания либо доводки.

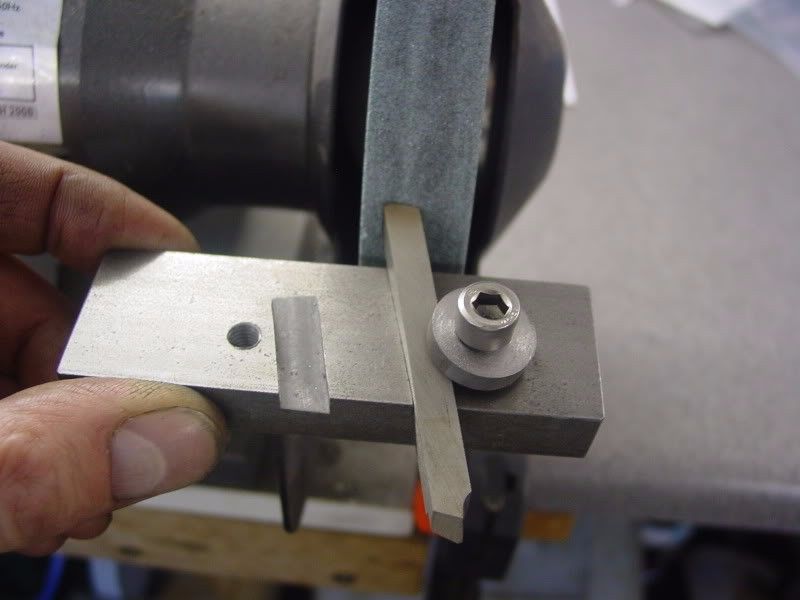

Заточка резца облегчается, если применять особые накладки, устанавливаемые промеж опорной поверхности и станочного стола. Для того чтобы точно и качественно заточить инструмент, можете изменить конструкцию стола, добавить возможность регулировать его по высоте и поворотному углу. После подобного изменения использовать накладки будет не нужно.

Для заточки резца рабочая кромка должна быть расположена на одной линии с серединой абразивного круга. Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

Разумеется, что по окончании затачивания резца нужно выполнять проверку правильности исполнения. Легче всего проделывать это особым шаблоном. Можете сделать его либо купить в магазине. Если будете изготавливать шаблон собственноручно, используйте листовую сталь.

Большая твердость подобного трафарета, которую он приобретет после закаливания, позволит применять его продолжительный срок. Делая шаблон, нужно вырезать на нем отверстия, которые соответствуют ходовым углам затачивания. Лишь после создания отверстий трафарет закаливают. Стоит учесть, что от того, насколько точно изготовлен подобный шаблон, зависит правильность затачивания режущего инструмента.

Для выполнения доводки применяют оселки из меди, присадочные элементы. Для доводки инструментов из твердых сплавов используют особую пасту, борный карбид, который смочен керосином. Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Типы затачивания

Крупные предприятия, занимающиеся обработкой металлов обязательно располагают необходимыми для затачивания инструментов специалистами и оборудованием. Владельцы небольших мастерских выполняют заточку собственноручно.

Заточка резцов может быть выполнена одним из следующих методов:

- Абразивный (на шлифовочном круге).

- Механико-химический (выполняется обработка специальными средствами).

- С помощью особых приборов.

Абразивное затачивание выполняется на заточном, токарном устройстве либо на шлифовочном брусочке. Вручную трудно наточить резец, соблюдая требуемые углы. Дополнительную сложность создает нагрев металла, приводящий к потере свойств. Ввиду этого качество затачивания прямо зависимо от навыков рабочего.

Резцы из твердых сплавов точат на зеленом карборунде. Инструменты из разных видов стали проходят обработку шлифовочными кругами, сделанными из среднетвердого корунда. Начальное обрабатывание осуществляется оселками с абразивом 36-46, завершающее – 60-80. Перед тем как устанавливать круг на станочное устройство, нужно удостовериться в том, что он целостен. При обработке он может сломаться, травмировать токаря, изменить углы токарного резца.

Механико-химический способ дает возможность эффективно и быстро заточить резец, предотвращает образование сколов, трещинок. Данный метод используется для заточки больших инструментов из твердых сплавов. Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Кроме того, резец прижимается к абразиву (150 г на кв. см).

Заточку алмазных резцов выполняют на специальном оборудовании электрокорундовыми/кремниевыми кругами.

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 — 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов

Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Проведение доводки

После затачивания инструментов их доводят борным карбидом на диске из чугуна, вращающемся со скоростью 1-2 м/с. Диск должен вращаться по направлению от опоры инструмента к рабочей кромке.

При выполнении доводки лезвия и поверхности инструмента последовательно притираются. Кроме того, удаляются неровности, резцы доводятся до блеска.

Для чего проводить доводку? Дело в том, что при токарном обрабатывании инструмент изнашивается и затупляется по причине трения пластины о стружку и заготовку. Чем ровнее пластина, тем слабее трение, медленнее изнашивание инструмента.

Доводка осуществляется абразивными пастами, состоящими из борного карбида. Намочите диск для доводки керосином. Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Стол подручника должен стоять так, чтобы резцовые лезвия находились чуть ниже либо на одной линии с серединой диска. Диск должен вращаться направлено к резцовой пластине.

При прижатии инструмента и выполнении доводки частички пасты измельчаются. Когда они проходят через кромки, на резце не появляется сколов, потертостей. Зерна пасты обеспечивают устранение неровностей с резцовой поверхности.

Для того чтобы более подробно изучить процедуру доводки, можете посмотреть обучающее видео. Помните, что качественно сделанная доводка обеспечит продолжительную эксплуатацию резца без повторного затачивания.

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

Содержание:

- 1 В каких случаях она необходима?

- 2 Инструменты и приспособления

- 2.1 Мусаты

- 2.2 Точильные бруски

- 2.3 Механические точилки

- 2.4 Электрические точилки или заточный станок

- 2.5 Наждачный, алмазный круг

- 3 Как правильно затачивать?

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 3.1.1 Плоские прямые

- 3.1.2 Косые прямые

- 3.1.3 Отрезные

- 3.1.4 Полукруглые плоские

- 3.1.5 Желобчатые

- 3.2 Рассчитываем углы затачивания: типы и характеристики

- 3.2.1 Главные углы

- 3.2.2 Вспомогательные углы

- 3.2.3 Углы в плане

- 3.3 Способы измерения углов режущего инструмента

- 3.1 Выбираем способ в зависимости от вида режущего инструмента

- 4 Подробные схемы и инструкции, как это сделать своими руками

- 4.

1 Технологический процесс

1 Технологический процесс - 4.2 Проведение доводки

- 4.3 Шлифовка

- 4.

- 5 Техника безопасности

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Читайте также: резцы для токарного станка по металлу

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Читайте также: как выглядят резцы токарные алмазные для токарного станка

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Как заточить ножницы по металлу — 3 метода своими руками

Ножницы по металлу или ножницы по металлу — это тип кусачек для листового металла. Вы также можете использовать их для резки других материалов, таких как картон, пластиковая пленка, ПВХ, проволочная сетка и напольные покрытия, такие как ковры и винил.

Существует два основных типа ножниц по металлу; Стандартные ножницы по металлу и составные ножницы (также известные как авиационные ножницы).

Стандартные ножницы выглядят точно так же, как ножницы для тяжелых работ и имеют одну точку поворота. Напротив, ножницы для авиации имеют более сложную конструкцию, которая включает в себя две точки поворота, чтобы обеспечить больший рычаг, чем обычные ножницы. Они также бывают разных видов, включая прямые, левые и правые. 9

Они также бывают разных видов, включая прямые, левые и правые. 9

В первую очередь, авиационные ножницы предназначались для использования в авиастроении, но люди используют их и в других отраслях, таких как HVAC и кровля, для резки металлических листов.

Как и другие режущие инструменты, ножницы для листового металла затупляются после многократного использования и требуют заточки для продолжения эффективной резки. Но заточка ножниц по металлу — это не просто взять напильник и подпилить края. Нет! Есть способ сделать это, чтобы не испортить инструмент.

В этой статье я расскажу о различных методах заточки ножниц по металлу, чтобы снова эффективно их резать. Но сначала давайте посмотрим на признаки затупившейся пары ножниц по металлу.

Ножницы по металлу

Есть много способов определить, что ваши плоскогубцы тупые и плохо режут, но вот наиболее распространенные признаки, на которые следует обращать внимание:

- Они оставляют шероховатые края на заготовке через материал с помощью ножниц по металлу

- Ножницы сначала сгибают листовой металл по линии разреза, прежде чем прорезать

- Ваша рука чувствует напряжение и усталость после разрезания всего нескольких листов металла.

- Ножницы по металлу не режут более тяжелые металлические листы, как указано в спецификации

- Ножницы по металлу с трудом режут тонкие листовые материалы

Три способа заточки ножниц по металлу

Существует несколько способов заточки тупых ножниц резак. Выбранный вами метод зависит от наличия необходимых ресурсов, типа имеющихся у вас фрагментов, сложности метода и личных предпочтений. В этом разделе я расскажу о 4 альтернативных способах заточки плоскогубцев.

Прежде чем пытаться заточить ножницы, сначала очистите их и избавьтесь от ржавчины на поверхности. Узнайте больше о том, как эффективно почистить пассатижи и избавиться от ржавчины в этой статье.

Метод 1: Заточенная оловянка с помощью ручного файла

Инструменты:

- металлические ножницы для резки, чтобы заточить

- Файл ручной работы

- Скамейки

Инструкции

- Открыть SHEALS. Если вы используете комбинированные ножницы, вам придется снять шарнирный болт рядом с режущей кромкой, чтобы лезвия полностью открылись.

- Закрепите открытые ножницы вертикально в верстачных тисках. Возьмите их за ручки так, чтобы лезвия были обращены вверх.

- Поместите точильный напильник на скошенный край одной из фрез рядом с шарниром.

- Слегка надавите на файл и протащите его по длине режущей кромки от точки поворота к кончику и внутрь.

Сделайте от 5 до 10 проходов. - Переверните ножницы по металлу и повторите шаги 2–4. Пока не закрывайте ножницы.

- Снимите заточенные ножницы со станка, оставив их открытыми.

- Закройте ручки, слегка раздвигая поверхности лезвий друг от друга.

- Наконец, сожмите закрытые ножи вместе и попытайтесь одновременно открыть ножницы. Это удалит любые заусенцы, образовавшиеся при заточке инструмента.

- В качестве альтернативы можно использовать влажный точильный камень, чтобы слегка погладить заточенную кромку, чтобы удалить заусенцы, которые в противном случае могут испортить только что заточенную кромку.

- Смажьте инструмент машинным маслом для предотвращения ржавчины.

Способ 2. Заточка ножниц по металлу с помощью шлифовальной машины или дремеля

Процесс заточки ножниц по металлу с помощью шлифовальной машины или дремеля аналогичен ручному напильнику. Разница лишь в том, что вы используете электроинструмент вместо ручного. Это делает процесс проще, но дороже, потому что электроинструменты дороже, чем ручные инструменты.

При этом болгарка или дремель справляются лучше, чем ручной напильник. Вам нужно только сделать это правильно, потому что вы также можете легко испортить свои ножницы, если напортачите.

Вам понадобятся следующие инструменты:

- Дремель или шлифовальная машина

- Ножницы по металлу

- Слесарные тиски

- Точильный камень

Инструкции

Перед началом работы убедитесь, что инструмент чист и свободен от ржавчины.

- Полностью откройте ножницы и закрепите их в тисках лезвиями вверх. Скос одного из лезвий и лицевая сторона другого будут обращены к вам.

- Установите правильный шлифовальный диск на дремель или шлифовальную машину.

- Включите болгарку или дремель и сделайте два прохода под углом по скошенной кромке одного из лезвий от оси к кончику.

- Высвободите ножницы из тисков, переверните их и зажмите. Теперь скошенная кромка другого лезвия обращена к вам.

- Снова сделайте два прохода по фаске этого лезвия с помощью шлифовальной машины или дремеля от оси к кончику.

6. Наконец, отполируйте лезвия на гладком бруске с зернистостью 3000. Это отточит края и удалит любые заусенцы, так что у вас будет постоянно острая режущая кромка.

Метод 3. Заточка жестяных ножниц с помощью точильного камня

Точильный камень (также известный как точильный камень) является наиболее традиционным инструментом для заточки. Соответственно, это самый медленный, но один из самых эффективных способов заточки ножниц и ножей своими руками.

При заточке очень тупого лезвия или лезвия используйте точильный камень с двойной зернистостью. Это точильный камень с двумя видами зернистости, предпочтительно со средней и мелкой зернистостью. Начните заточку с грубой или средней зернистости, потому что она абразивная, а затем закончите мелкой зернистостью, чтобы заточить кромку.

Это точильный камень с двумя видами зернистости, предпочтительно со средней и мелкой зернистостью. Начните заточку с грубой или средней зернистости, потому что она абразивная, а затем закончите мелкой зернистостью, чтобы заточить кромку.

Мой любимый точильный камень с двойной зернистостью для заточки ножниц по металлу и других режущих инструментов — точильный камень KeenBest. Он включает в себя два двойных блока с зернистостью 400/1000 и 3000/8000, которые сложены вместе на наклонной деревянной основе. Я поделился ссылкой на него на Amazon ниже.

Проверить цену точильного камня KeenBest на Amazon

Для заточки ножниц по металлу потребуются следующие инструменты и материалы:

- Точильный камень

- Тупые ножницы по металлу

- Чашка с водой

- Тряпка

Инструкции

1. Очистите ножницы

Очистите ножницы по металлу от пыли и грязи. Также удалите ржавчину с лезвия. Очистка должна быть первым шагом всякий раз, когда вы хотите заточить любой тип резака.

2. Разберите ножи

Отвинтите поворотный винт на обычных ножницах, чтобы разделить два ножа. Если вы имеете дело с комбинированными ножницами, удалите первый шарнирный винт и другие винты сбоку.

3. Затачивайте каждое лезвие за раз

Возьмите один из резаков и переверните его скошенным краем вниз. Сдвиньте лезвие по точильному камню средней зернистости (от 1000 до 3000), одновременно оказывая давление на лезвие.

Работайте от задней части лезвия к кончику, чтобы покрыть все лезвие одним движением. Держите лезвие под углом, чтобы скос хорошо соприкасался с точильным камнем. Вы можете нанести несколько капель воды на точильный камень в качестве масла для заточки

Сделайте пару проходов (примерно 20–30) и проверяйте после каждых нескольких проходов, чтобы убедиться, что скос имеет одинаковый блеск от задней части до кончика. Повторите шаги на втором резаке.

4. Полировка лезвий

Если вы внимательно посмотрите на заточенные лезвия, то заметите заусенцы на режущей кромке и шероховатости на фаске. Именно поэтому необходимо пройти лезвия на мелкозернистом бруске (не менее 4000), чтобы отшлифовать грубую фаску и обработать кромку, удалив заусенцы.

Именно поэтому необходимо пройти лезвия на мелкозернистом бруске (не менее 4000), чтобы отшлифовать грубую фаску и обработать кромку, удалив заусенцы.

Берите по одному лезвию и проводите им по мелкозернистому камню несколько раз, пока оно не станет гладким и острым. Работайте от начала до конца. Обязательно смачивайте камень водой, чтобы обеспечить плавную заточку лезвия.

5. Протрите лезвия для удаления стружки

После заточки лезвий протрите их влажной тряпкой для удаления металлических опилок и пыли (стружки). Смажьте лезвия небольшим количеством масла, чтобы они не ржавели и чтобы минимизировать трение.

6. Повторно соберите ножи

Соберите ножи вместе и проверьте только что заточенные ножницы по металлу, чтобы убедиться, что они режут лучше. Если нет, затачивайте снова.

Заключение

Таким образом, это три простых способа заточки тупых ножниц по металлу. Вы можете использовать ручной напильник, точильный камень или вращающийся инструмент, такой как дремель. Если ни один из них не работает, рассмотрите возможность замены инструмента. И помните, если держать ножницы в чистоте и резать ими то, на что они рассчитаны, они дольше останутся острыми.

Если ни один из них не работает, рассмотрите возможность замены инструмента. И помните, если держать ножницы в чистоте и резать ими то, на что они рассчитаны, они дольше останутся острыми.

Как заточить инструменты токарного станка по металлу

Главная > Блог > Без рубрики > Как заточить инструменты токарного станка по металлу

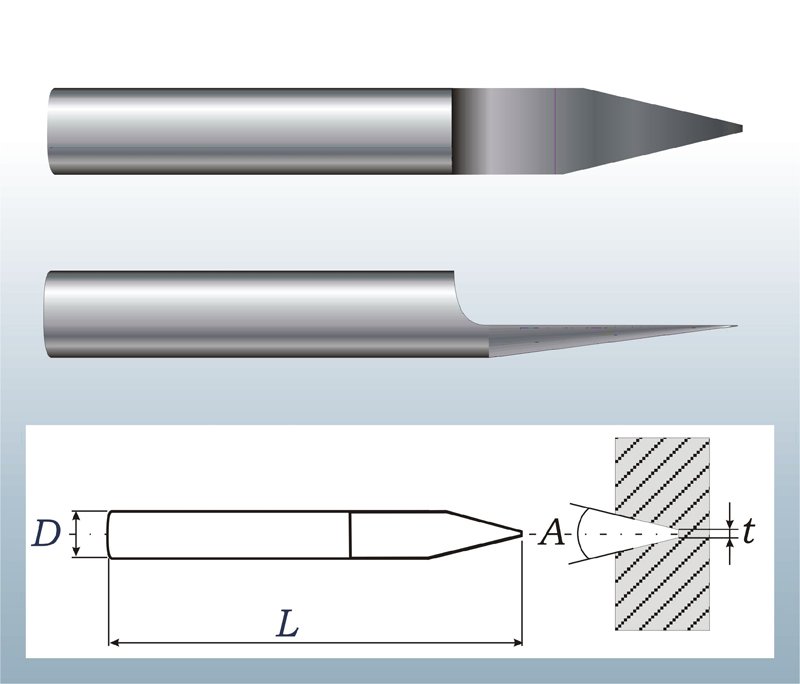

Токарный станок — это станок, который быстро вращает заготовку; затем режущий инструмент медленно перемещается в заготовку, удаляя материал, когда деталь вращается вокруг нее. Токарные станки являются обычной частью профессиональных и любительских мастерских и являются очень универсальными инструментами.

Режущие насадки для токарных станков, в частности токарных станков по металлу, требуют периодической заточки. Биты токарных инструментов не похожи на часто хрупкие биты, которые можно найти в обычной дрели; их блочная форма и общая конструкция токарного станка означают, что большую часть работы выполняет сам инструмент, а не бит.

Однако резцы для токарных станков требуют заточки или правки, дополнительной обработки кромок, соприкасающихся с заготовкой, и предотвращения их закругления. Биты, которые потеряли свою остроту, могут привести к вибрации или плохой отделке поверхностей.

В этом руководстве описаны основные действия и оборудование, необходимые для поддержания инструментов токарного станка в идеальном состоянии.

Необходимые инструменты

- Шлифовальный круг – основной инструмент для заточки металлических инструментов с незапамятных времен. У вас может быть старомодный каменный круг, или, что более вероятно, вы будете использовать современную настольную шлифовальную машину.

- Биты, подлежащие заточке

- Средства индивидуальной защиты – лицевой щиток и средства защиты органов слуха жизненно необходимы. Избегайте свободной одежды.

- Шлифовальное приспособление — шлифовальное приспособление представляет собой изготовленную на заказ направляющую для ваших бит, которая удерживает их на месте под правильным углом к шлифовальному кругу.

Настройка приспособления требует измерения точных углов, но после установки у вас будет готовое руководство для быстрой заточки.

Настройка приспособления требует измерения точных углов, но после установки у вас будет готовое руководство для быстрой заточки.

Подготовка

- Закрепите и заправьте колесо

Убедитесь, что настольная шлифовальная машина надежно закреплена на полу, не качается и не прогибается. Если вы недавно использовали шлифовальный станок, вам нужно его отшлифовать, удалив старые кусочки мусора, застрявшие в камне. Это легко сделать с помощью алмазного инструмента для заточки; просто включите колесо и проведите инструментом по поверхности камня.

- Знай свои углы

Когда вы затачиваете насадку для токарного станка, вы действительно перерисовываете несколько критических углов. Эти углы на вашем долоте определяют, насколько быстро или агрессивно инструмент врезается в заготовку и даже насколько велика стружка и стружка. Большинство углов небольшие — от 5 до 30 градусов — но вам нужно знать, как они взаимодействуют друг с другом.

Изображения с сайта metalartspress.

1 Технологический процесс

1 Технологический процесс

Настройка приспособления требует измерения точных углов, но после установки у вас будет готовое руководство для быстрой заточки.

Настройка приспособления требует измерения точных углов, но после установки у вас будет готовое руководство для быстрой заточки.