Большая Энциклопедия Нефти и Газа. Механизация рубки металла

Механизированные способы рубки металла

Развитие современных технологий сказывается на всех сферах деятельности человека. Особенно активно внедряются новые методы в машиностроении, где с каждым годом требования к точности и качеству обработки возрастают. Вместо привычных токарных или фрезерных станков применяются аппараты с ЧПУ, тогда как ручную рубку, являющуюся трудоемким и сложным процессом, заменяет механизированная.

Современные механизированные способы рубки металла – это целый комплекс операций, основной отличительной особенностью которых является использование специального инструмента. Как правило, механизированная рубка производится зубилами, оборудованными пневматическими и электрическими приводами. Основным рабочим инструментом в них являются зубила, как с узким, так и широким лезвием. Также на крупных предприятиях механизированная рубка не обходится без специальных инструментов и приспособлений, особого станочного оборудования.

Преимущества механизированной рубки

На сегодняшний день, используя особенности механизированных способов рубки металлов, можно добиться массы уникальных преимуществ, среди которых можно выделить следующие:

- Высокая скорость рубки металлических заготовок и обрубка готовых деталей. Производительность механизированной рубки по сравнению с ручной выше практически в 4-5 раз.

- Повышенная точность металлической заготовки в месте сруба. Современные зубила и прочие инструменты для механизированной рубки имеют износостойкую поверхность, а само оборудование обеспечивает отсутствие задиров и прочих дефектов.

- Экономия металла. Специальное оборудование для рубки позволяет сократить количество отходов, тем самым, снизив себестоимость производства деталей.

- Универсальность. При помощи механизированных инструментов и станков можно обрабатывать любые виды металлов, начиная от сталей и заканчивая цветными сплавами.

- Безопасность. Благодаря современным технологиям те же пневматические или электрические молотки для рубки являются максимально безопасными для рабочих, что позволяет сократить количество травм на производстве.

У нас можно приобрести сальники нажимные для трубопровода. Сжатые сроки, доступные цены и гарантия качества.

www.center-mts.ru

Механизированная рубка металла. — Студопедия.Нет

Ручная рубка — работа тяжелая и длительная. Рубка облегчается механизацией ее с применением пневматического молотка.

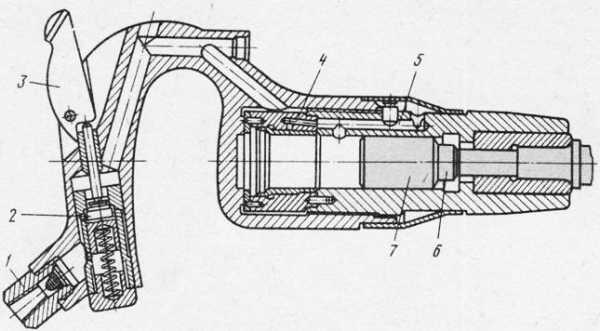

Пневматический молоток состоит из цилиндра, поршня, двигающегося в цилиндре, и воздухораспределительного устройства. При работе молотка поршень очень быстро перемещается вперед и назад под действием сжатого воздуха, подводимого шлангом под давлением 5—6 ат. При рабочем движении поршень выполняет роль бойка молотка, нанося удары по инструменту (зубилу или крейцмейселю). Обратное — холостое — движение поршня обеспечивается автоматически действующим устройством.

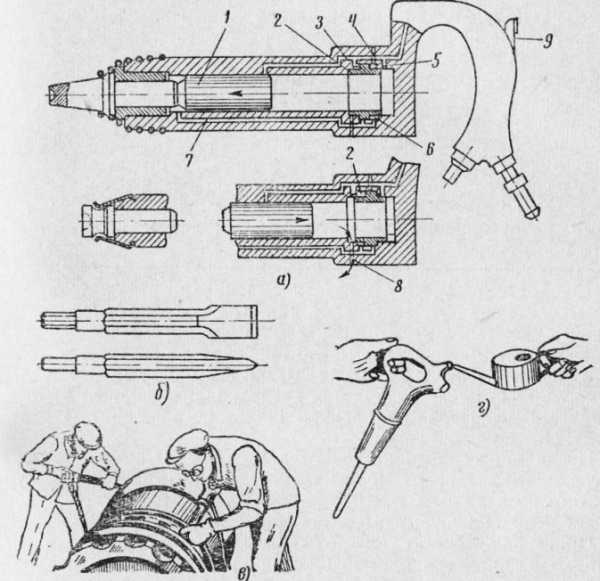

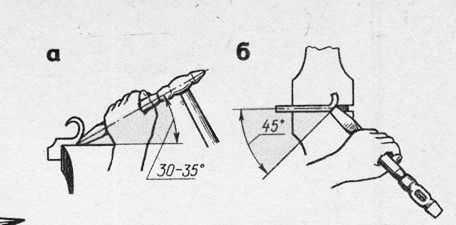

Рис. 30. Механизированная рубка: а — схема пневматического молотка, в — зубило для пневматического молотка, в-приемы рубки пневматическим молотком, г — смазка пневматического молотка.

На рис. 30, а дана схема пневматического молотка с золотниковым воздухораспределением и трубчатым золотником. При рабочем ходе поршня сжатый воздух поступает по каналу в правую часть цилиндра; из левой части цилиндра воздух в это время вытесняется по каналу, кольцевой выточке и каналу в атмосферу. В конце рабочего хода сжатый воздух, проходя по каналу, сдвигает золотник вправо (показано на нижней проекции) и идет по каналу, производя обратный ход поршня; из правой части цилиндра воздух уходит по каналу 8. В конце обратного хода канал перекрывается поршнем, воздух в правой части цилиндра начинает сжиматься и передвигает золотник влево — снова начинается рабочий ход. Молоток включают в работу, нажав курок.

При рубке надо держать пневматический молоток обеими руками: правой — за рукоятку, а левой — за конец ствола, и направлять зубило по линии рубки.

За пневматическим молотком должен быть надлежащий уход. Каждый раз перед началом работы надо осмотреть молоток и убедиться в его исправности. Необходимо следить за чистотой отверстия во втулке ствола, куда вставляется хвостовик инструмента, и чистотой самого хвостовика. Втулка молодка должна быть плотно пригнана к отверстию.

Убедившись в исправности молотка и рабочего инструмента, производят смазку молотка. Для смазки употребляют турбинное масло марки Л, веретенное или трансформаторное масло. Прием смазывания молотка показан на рис. 1, г. Налив масло в молоток, нажимают курок; масло проходит во внутренние части молотка и смазывает их. После смазки к молотку присоединяют шланг, по которому подводится воздух; шланг должен быть не длиннее 12 м. Перед креплением шланг осторожно продувают воздухом.

После присоединения шланга к молотку включают воздух. Отсоединять шланг от молотка при незакрытом еще доступе сжатого воздуха не разрешается, так как в этом случае шланг может неожиданно вырваться из рук и ударить рабочего.

Приступая к работе, нужно сначала испытать молоток на малом ходу—при неполном нажатии курка. Через каждые 2—3 часа работы молоток смазывают. При рубке пневматическим молотком надо надевать защитные очки и рукавицы.

По окончании работы молоток сдают в кладовую.

Как указывалось выше, рубка заключается в основном в снятии с обрабатываемой детали излишних слоев металла в виде стружки. Слесарная рубка производится вручную, а также при помощи механизированных инструментов и приспособлений.

В металлообрабатывающей промышленности подобного рода обработка деталей производится машинным способом на струж-коснимающих станках высокой производительности. К ним относятся следующие группы станков: токарные, строгальные, долбежные, фрезерные. В качестве режущего инструмента в перечисленных группах станков, кроме фрезерных, используются резцы, имеющие, как и зубило, форму брусков различного сечения (квадрат, прямоугольник, круг), а также круглую или дисковую форму.

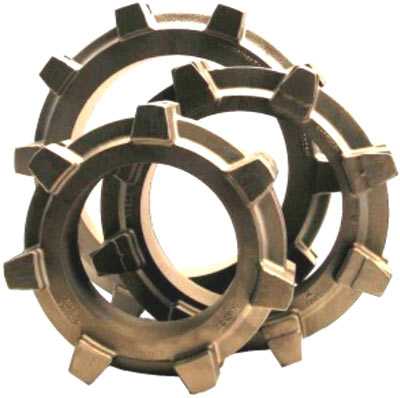

Иную форму имеет режущий инструмент на фрезерных станках. Этот инструмент «фреза» или «фрезер» представляет собой тело вращения (например, цилиндр, конус), на боковой поверхности которого имеются зубцы, затачиваемые как лезвие резца. При вращении фрезы зубцы, последовательно один за другим входя в соприкосновение с обрабатываемым изделием, снимают с его поверхности слой металла или стружки, причем изделие движением подачи по мере срезания стружки непрерывно перемещается на фрезу.

studopedia.net

Механизированная рубка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Механизированная рубка

Cтраница 1

Механизированная рубка производится пневматическими или электрическими зубилами, снабженными набором широких и узких зубил. [1]

Механизированная рубка производится пневматическими или электрическими зубилами, снабженными набором широких и узких зубил. Для рубки используют рубильные пневматические молотки, работающие сжатым воздухом под давлением 5 ат при числе ударов от 1000 до 2400 в минуту. [2]

Производительность механизированной рубки возрастает в 4 - 5 раз по сравнению с ручной. [3]

При механизированной рубке ( пневматическим инструментом) пользуются сжатым воздухом. Струя такого воздуха представляет опасность для человека. При соединении шланга с пневматическим инструментом или отсоединении от инструмента сжатый воздух должен быть отключен при помощи крана. [4]

При механизированной рубке ( пневматическим инструментом) пользуются сжатым воздухом. Давление сжатого воздуха в трубопроводах достигает 5 - 7 ат. Струя такого воздуха представляет опасность для человека. [5]

Более производительной является механизированная рубка металла при помощи пневматического мол отк а ( рис. 11), работающего под действием сжатого воздуха давлением 5-бат. Сжатый воздух подводится к молотку шлангами от компрессора. [7]

Более производительной является механизированная рубка металла при помощи пневматического молотка ( рис. 11), работающего под действием сжатого воздуха давлением 5 - 6 аг. [9]

Развитие рубок ухода сдерживается пока ограниченным спросом на маломерную древесину, низким уровнем механизации работ по уходу за лесом и недостаточно разработанной технологией механизированных рубок. В некоторых странах определился путь потребления маломерной ( и даже лиственной) древесины от рубок ухода в виде использования ее в целлюлозно-бумажном производстве. Эти, как и другие, возможности должны быть шире использованы в нашей стране; решение этой, в основном, межотраслевой проблемы необходимо ускорить. [10]

Не разрешается ремонтировать пневматический инструмент при включенном сжатом воздухе; вставлять или вынимать рабочий инструмент можно только при полной остановке рубильного молотка. При механизированной рубке осколки металла разлетаются с большой силой, поэтому слесарь должен пользоваться предохранительными очками из небьющегося стекла. Место рубки нужно обязательно оградить ширмами из металлической сетки. [11]

Не разрешается ремонтировать пневматический инструмент при включенном сжатом воздухе; вставлять или вынимать рабочий инструмент можно только при полной остановке рубильного молотка. При механизированной рубке осколки металла разлетаются с большой силой. Поэтому слесарь должен пользоваться предохранительными очками из небьющегося стекла. Место рубки нужно обязательно оградить ширмами из металлической сетки. [12]

С целью механизации процесса рубки применяют пневматические молотки со специальными зубилами. Число ударов таких молотков ДПРТИГЯРТ ШОО Д400 - - шшзиу-врн - - ря - н - ягддута - fHS - фТГмУм Ж Производительность механизированной рубки возрастает в 4 - 5 раз по сравнению с ручной. [13]

Пожелтение и засыхание хвои у подроста ели - болезнь очень широко распространенная, но мало изученная. Известны ее возбудители, но какова вредоносность каждого из них, еще неясно. Выяснение этого вопроса особенно важно в связи с применением механизированных рубок ухода и постепенных рубок в еловых древостоях, при которых подрост сильно осветляется, а как это сказывается на развитии возбудителей болезни и самих растений - неизвестно. Между тем лесоводу часто нужно решать в. Неизвестна также и биохимическая сторона патологического процесса, неясно, как изменяются фотосинтез, дыхание, транспирация у пораженных растений. Следует организовать стационарные наблюдения, включив эту работу в план научно-исследовательских институтов и станций защиты леса. [14]

Отбор деревьев сопровождается клеймением. В практике широко принято клеймение деревьев, назначаемых в рубку. Опыт отечественных и зарубежных лесоводов показал, что определенные достоинства имеет и клеймение оставляемых деревьев ( нанесение кольца краской), подобно тому, как это делается на семенниках. Это облегчает отвод и приобретает немаловажное значение при механизированных рубках, так как оператор обращает большее внимание на то, как лучше обойти оставленное дерево, чтобы его не повредить. [15]

Страницы: 1 2

www.ngpedia.ru

Механизированная рубка металла - Рубка металла

Категория:

Рубка металла

Механизированная рубка металлаРучная рубка — работа тяжелая и длительная. Рубка облегчается механизацией ее с применением пневматического молотка.

Пневматический молоток состоит из цилиндра, поршня, двигающегося в цилиндре, и воздухораспределительного устройства. При работе молотка поршень очень быстро перемещается вперед и назад под действием сжатого воздуха, подводимого шлангом под давлением 5—6 ат. При рабочем движении поршень выполняет роль бойка молотка, нанося удары по инструменту (зубилу или крейцмейселю). Обратное — холостое — движение поршня обеспечивается автоматически действующим устройством.

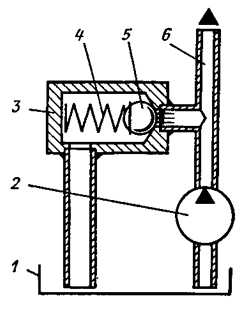

Рис. 1. Механизированная рубка: а — схема пневматического молотка, в — зубило для пневматического молотка, в-приемы рубки пневматическим молотком, г — смазка пневматического молотка

На рис. 1, а дана схема пневматического молотка с золотниковым воздухораспределением и трубчатым золотником. При рабочем ходе поршня сжатый воздух поступает по каналу в правую часть цилиндра; из левой части цилиндра воздух в это время вытесняется по каналу, кольцевой выточке и каналу в атмосферу. В конце рабочего хода сжатый воздух, проходя по каналу, сдвигает золотник вправо (показано на нижней проекции) и идет по каналу, производя обратный ход поршня; из правой части цилиндра воздух уходит по каналу 8. В конце обратного хода канал перекрывается поршнем, воздух в правой части цилиндра начинает сжиматься и передвигает золотник влево — снова начинается рабочий ход. Молоток включают в работу, нажав курок.

При рубке надо держать пневматический молоток обеими руками: правой — за рукоятку, а левой — за конец ствола, и направлять зубило по линии рубки.

За пневматическим молотком должен быть надлежащий уход. Каждый раз перед началом работы надо осмотреть молоток и убедиться в его исправности. Необходимо следить за чистотой отверстия во втулке ствола, куда вставляется хвостовик инструмента, и чистотой самого хвостовика. Втулка молодка должна быть плотно пригнана к отверстию.

Убедившись в исправности молотка и рабочего инструмента, производят смазку молотка. Для смазки употребляют турбинное масло марки Л, веретенное или трансформаторное масло. Прием смазывания молотка показан на рис. 1, г. Налив масло в молоток, нажимают курок; масло проходит во внутренние части молотка и смазывает их. После смазки к молотку присоединяют шланг, по которому подводится воздух; шланг должен быть не длиннее 12 м. Перед креплением шланг осторожно продувают воздухом.

После присоединения шланга к молотку включают воздух. Отсоединять шланг от молотка при незакрытом еще доступе сжатого воздуха не разрешается, так как в этом случае шланг может неожиданно вырваться из рук и ударить рабочего.

Приступая к работе, нужно сначала испытать молоток на малом ходу—при неполном нажатии курка. Через каждые 2—3 часа работы молоток смазывают. При рубке пневматическим молотком надо надевать защитные очки и рукавицы.

По окончании работы молоток сдают в кладовую.

Как указывалось выше, рубка заключается в основном в снятии с обрабатываемой детали излишних слоев металла в виде стружки. Слесарная рубка производится вручную, а также при помощи механизированных инструментов и приспособлений.

В металлообрабатывающей промышленности подобного рода обработка деталей производится машинным способом на струж-коснимающих станках высокой производительности. К ним относятся следующие группы станков: токарные, строгальные, долбежные, фрезерные. В качестве режущего инструмента в перечисленных группах станков, кроме фрезерных, используются резцы, имеющие, как и зубило, форму брусков различного сечения (квадрат, прямоугольник, круг), а также круглую или дисковую форму.

Иную форму имеет режущий инструмент на фрезерных станках. Этот инструмент «фреза» или «фрезер» представляет собой тело вращения (например, цилиндр, конус), на боковой поверхности которого имеются зубцы, затачиваемые как лезвие резца. При вращении фрезы зубцы, последовательно один за другим входя в соприкосновение с обрабатываемым изделием, снимают с его поверхности слой металла или стружки, причем изделие движением подачи по мере срезания стружки непрерывно перемещается на фрезу.

В 1960 г. ежегодный выпуск токарных, строгальных, фрезерных, сверлильных, шлифовальных и других типов металлорежущих станков высокой производительности составит 200 тыс. штук. Не менее половины этого количества составят наиболее прогрессивные группы станков, в частности специализированные, автоматические, агрегатные и др.

Читать далее:

Брак и правила безопасной работы при рубке

Статьи по теме:

pereosnastka.ru

Приемы рубки металла - Рубка металла

Приемы рубки металлаКатегория:

Рубка металла

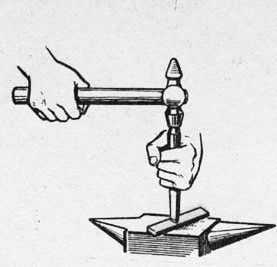

Приемы рубки металлаРабота зубилом вручную требует выполнения основных правил рубки и соответствующей тренировки.

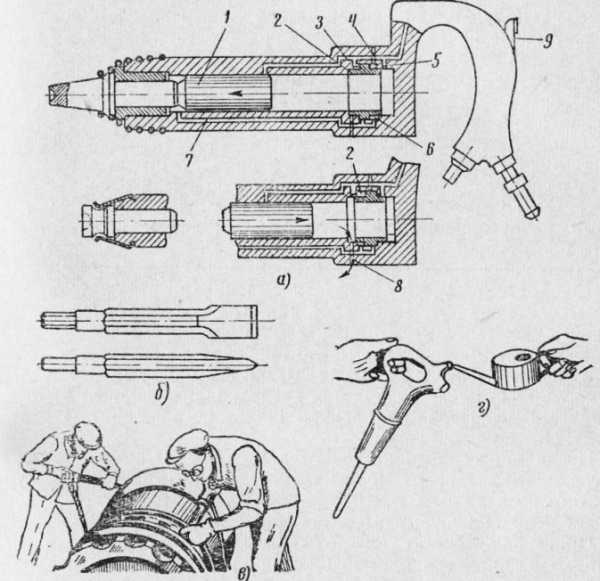

Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него подкладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и другую сторону, или отбивают.

Вырубание заготовок из листового металла.

После разметки контура изготовляемой детали заготовку кладут на плиту и производят вырубку (не по линии разметки, а отступив от нее 2 — 3 мм — припуск на опиливание) в такой последовательности:– устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски.– зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая по контуру;– рубят по контуру, нанося по зубилу сильные удары. При перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар. Так поступают непрерывно до конца (замыкания) разметочной риски;– перевернув лист, прорубают металл по ясно обознчившемуся на противоположной стороне контуру, вновь переворачивают металл первой стороной и заканчивают рубку. Если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

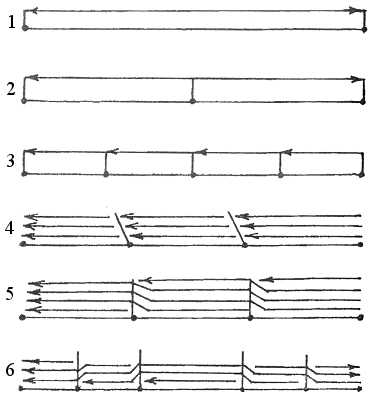

При рубке зубилом с закругленным лезвием канавка образуется ровная; при рубке зубилом с прямым лезвием — ступенчатая.

Рис. 1. Рубка полосы на наковальне

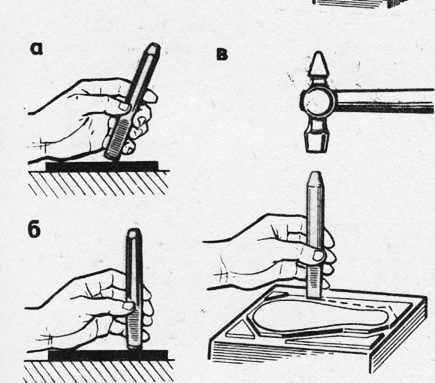

Рис. 2. Установка зубила при рубке листового металла: а — начало установки (наклонно), б — конец установки (вертикально) в — прорубание по контуру

Рис. 3. Вырубание контура заготовок из листового металла: а — надрубание диска круга, б — выбивание надрубленного диска молотком

Рис. 4. Лезвие зубила: а — закругленное, б — прямое

Рубку металла листового, полосового, а также обработку “широких поверхностей выполняют в тисках.

Рубку листового материала, как правило, ведут только по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок.

Зубило устанавливают к краю заготовки так, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на % ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30—35° , а по отношению к оси губок тисков — 45°. Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5 — 2 мм и срубают следующий слой и т. д.

Рубка по разметочным рискам является более трудной операцией. На заготовку предварительно наносят риски на расстоянии 1,5 — 2 мм одна от другой, а на торцах делают скосы (фаски под углом 45°), которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку выполняют при наклоне зубила на 25 — 30°. Толщина последнего чистового слоя должна быть не более 0,5 — 0,7 мм.

Рубка широких поверхностей является трудоемкой и малопроизводительной операцией, применяемой при невозможности снять слой металла на строгальном или фрезерном станке.

Работу осуществляют в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски (скосы) под углом 30 — 45°, а на двух противоположных боковых торцах наносят риски, отмечающие глубину каждого прохода. Затем по широкой поверхности заготовки наносят параллельные риски, расстояние между которыми равно ширине режущей кромки крейцмейселя, и заготовку зажимают в тисках.

Затем крейцмейселем предварительно прорубают узкие канавки, а потом зубилом срубают оставшиеся между канавками выступ. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

Рис. 5. Рубка листового материала в тисках: а — угол наклона зубила к обрабатываемой поверхности, б — наклон зубила по отношению к оси губок

Рис. 6. Рубка по разметочным рискам

Вырубание криволинейных смазочных канавок и пазов производят следующим образом. Сначала на поверхность заготовки наносят риски, затем крейцмейселем за один проход прорубают канавки глубиной 1,5 — 2 мм. Образованные после рубки неровности устраняют канавочником, придавая канавкам одинаковую ширину и глубину по всей длине заготовки. Глубину канавок проверяют шаблоном.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия — скипидаром. Это способствует увеличению стойкости режущей части зубила до очередной переточки.

Читать далее:

Механизация рубки металла

Статьи по теме:

pereosnastka.ru

Общие понятия о рубке и сущность процесса

Общие понятия о рубке и сущность процессаКатегория:

Рубка металла

Общие понятия о рубке и сущность процессаРубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила, крейцмейселя и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тиски. Крупные заготовки рубят на плите или наковальне, а особо крупные — на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором — от 1,5 до 2 мм. Точность обработки, достигаемая при рубке, составляет 0,4—1,0 мм.

Резанием называется процесс удаления с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки, осуществляемый с помощью режущих инструментов. Процесс резания осуществляется при выполнении большинства слесарных операций: рубки, резания, опиливания, сверления, шабрения, притирки.

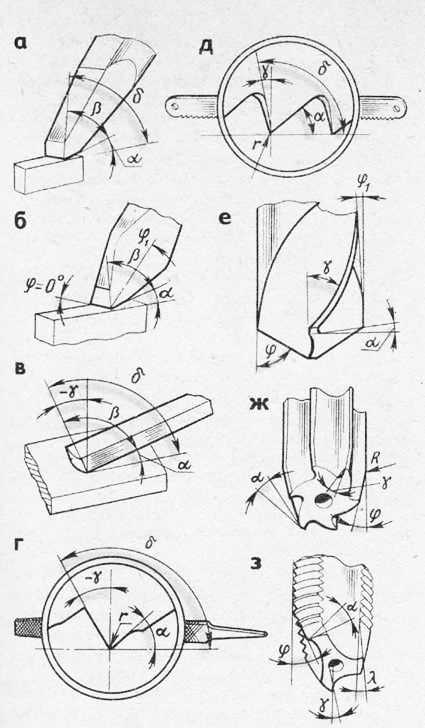

Рис. 1. Углы режущей части слесарного инструмента: а — зубила, б — крейцмейселя, в — шабера, г — наплль-ника, д — ножовочного полотна, е — сверла, ж — развертки, з — метчика

Форма режущей части (лезвия) любого режущего инструмента представляет собой клин с определенными углами (зубило, резец) или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник) (рис. 1, а—з).

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена (рис. 2,а).

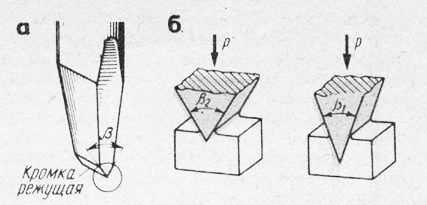

В зависимости от того, как будет заострен режущий клин (рис. 2,,), как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов. Элементы и геометрическая форма режущей части зубила изображены на рис. 3.

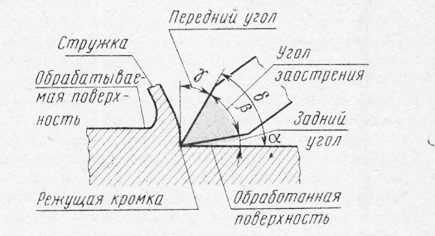

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Рис. 2. Простейший вид клина-зубила (а), зависимость силы внедрения его от угла заострения (б)

Рис. 3. Элементы резания и геометрия режущей части зубила

Грань, по которой сходит стружка при рбзании, называется передней, а противоположная ей грань, обращенная к обработанной поверхности заготовки, — задней. Пересечение пй^едней и задней граней образует режущую кромку, ширина которой у зубила обычно 15-25 мм.

Угол заострения (бета) — угол, образованный между передней и задней поверхностями инструмента.

Угол резания (дельта) — угол между передней гранью и обрабатываемой поверхностью; он равен сумме угла заострения и заднего угла, т. е. 5= Р + а.

Передний угол у (гамма) — угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обработанной поверхности. Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной и стойкой будет режущая его часть.

Задний угол а (альфа) образуется задней поверхностью (гранью) и поверхностью резания. Задний угол должен быть очень небольшим, чтобы не ослабить режущую часть инструмента. Для зубил он равен 3 — 8°. Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производя резания. Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения оси клина и направления действия силы Р.

Различают два основных вида работы клина:– ось клина и направление действия силы Р перпендикулярны поверхности заготовки. В этом случае заготовка разрубается;– ось клина и направление действия силы Р образуют с поверхностью заготовки угол меньше 90°. В этом случае с заготовки снимается стружка.

При работе клина при угле менее 90° его передняя поверхность сжимает находящийся перед нею срубаемый слой металла, отдельные его частицы смещаются относительно друг друга; когда напряжение в металле превысит прочность металла, происходит сдвиг или скалывание его частиц, в результате чего образуется стружка.

Читать далее:

Инструменты для рубки металла

Статьи по теме:

pereosnastka.ru

Механизация рубки - Энциклопедия по машиностроению XXL

Средствами механизации рубки металла являются замена обрубки обработкой абразивным инструментом, а также замена ручного зубила пневматическим или электрическим рубильным молотком. [c.69]Механизация рубки осуществляется одним из следующих способов [c.84]

Одним из средств механизации рубки металла является замена обрубки обработкой абразивным инструментом. Так, например, слесарь-новатор цеха штампов Уралмашзавода тов. Рыжов заменил обрубку штампов обработкой их абразивными кругами, смонтированными на переносных машинках с гибким валом. Это дало повышение производительности труда в 3,5 раза и значительно облегчило работу. По пути новатора пошли и другие рабочие цеха штампов Уралмашзавода, где примерно 90% всех обрубочных работ заменяется обработкой при помощи абразивов. [c.86]

Слесарные молотки применяют двух типов с квадратным и круглым бойком. Молотки для рубки берут весом 0,4—0,8 кГ (4—8 н) в зависимости от обрабатываемого металла и силы работающего. Удар молотка по зубилу должен быть метким. Метким считается удар, при котором центр бойка молотка попадает в центр головки зубила, а ручка молотка образует прямой угол с зубилом. Средства-ми механизации рубки металла являются замена обрубки обработкой абразивным инструментом, а также замена ручного зубила пневматическим молотком или электрическим рубильным молотком. [c.323]Для повышения производительности труда в последнее время начали осуществлять механизацию рубки путем применения пневматических молотков, работающих под действием сжатого воздуха, поступающего от компрессорной установки. [c.33]

При сборке монтажных узлов из чугунных канализационных труб приходится их рубить. Для механизации рубки можно использовать приводной пресс типа ВМС-33 или ВМС-36, при этом перерубка производится с помощью четырех подвижных ножей, вмонтированных [c.136]

Применение ручных механизированных инструментов. Для механизации рубки металла используют пневматические рубильные молотки (табл. 99). [c.192]

Работа ручным пневматическим рубильным молотком. Для механизации рубки, клепки и чеканки применяют пневматические рубильные и клепальные молотки. Рубку металла пневматическим молотком выполняют в следующей последовательности. [c.33]

Механизация рубки. Для механизации рубки используют ручные механизированные инструменты — пневматические или электрические рубильные молотки. [c.26]

Рассмотрены технология и организация канатных работ. Обобщен передовой опыт по разработке технических средств для их механизации. Рассмотрены механизмы и приспособления для очистки канатов, их рубки, перемотки, соединения концов, смазки и контроля качества. Прив еиы необходимые сведения о стальных канатах и изделиях из них. [c.59]

Механизация процессов рубки [c.84]

В ходе изучения процесса рубки становится очевидным, что ручная рубка — трудоемкая и мало производительная операция. Поэтому в практике слесарной обработки и на сборке промышленной продукции, при монтажных и других работах уделяется большое внимание механизации процесса рубки. [c.84]

Рубка зубилом в тисках й на плите листовой, полосовой и круглой стали и других металлов затачивание зубила и крейцмейселя. Механизация процесса рубки — пневматические и электрические рубильные молотки. [c.342]

С целью механизации процесса рубки применяют пневматические молотки со специальными зубилами. Число ударов таких молотков, достигает 1000—2400 в минуту при расходе воздуха 0,5—0,6 м мин. [c.169]

В Советском Союзе производство режущего инструмента сосредоточено на небольшом количестве предприятий. Это позволяет использовать при изготовлении инструментов как прогрессивные технологические процессы (получение заготовок путем пластических деформаций, рубки, отливки, сварки, напайки и т. п., внедрение на механических и термических операциях автоматов и полуавтоматов, например для сварки, напайки, очистки, закалки, отпуска, токарных, фрезерных, шлифовальных операций и т. п.), так и передовые методы организации (специализация и концентрация производства, внедрение принципов поточно-массового производства с постепенным переходом на использование автоматических линий и др.). Особое значение имеют вопросы комплексной автоматизации и механизации трудоемких работ. Для повышения качества инструмента и стабильности режущих свойств особое значение приобретает автоматизация заточных операций, которая требует создания специальных автоматических станков. Контрольные операции, выполняемые в большинстве случаев вручную и визуальным путем, требующие наличия большого штата контролеров, подлежат замене автоматическими приборами. Внедрение этих мероприятий приведет к увеличению выпуска продукции, улучшению ее качества и стабильности, повышению производительности труда и снижению себестоимости инструмента. [c.10]

Для механизации процесса рубки используют пневматические молотки. При этом в качестве инструмента применяют специальные зубила и крейцмейсели, вставляемые в концевую буксу молотка. Производительность рубки при использовании пневматических молотков в 5—6 раз выше, чем при ручной рубке. [c.12]

Процесс рубки металла с применением ручного зубила — трудоемкая операция, поэтому механизации этой операции уделяется большое внимание. [c.180]

Расскажите о механизации резки, рубки, получения отверстий, на резания резьбы и других основных операций. [c.183]

МЕХАНИЗАЦИЯ ПРОЦЕССА РУБКИ [c.192]

Вес молотка для рубки зубилом ориентировочно определяется, исходя из расчёта 40 г, а при работе крейцмесселем 80 г на 1 мм ширины лезвия. Средний вес слесарного молотка 400 — 800 г. Точность обработки зубилами лежит в пределах 0,25 — 0,5 мм. Для механизации обрубочных работ используются рубильные пневматические молотки они не отличаются по своему устройству от пневматических клепальных молотков (см. стр. 242). [c.233]

В процессе создания опытных кузовных конструкций из стеклопластика были проведены работы по механизации ряда технологических процессов. К их числу относится механизированный метод нанесения материала на форму с помощью специальной установки. Такая установка (по типу Рэнд) создана в МВТУ им. Баумана в 1959 г. Она состоит из механизма для рубки стекложгута, диффузора, двух пульверизаторов и емкостей для смолы. [c.172]

На некоторых отечественных заводах были созданы и применены специальные приспособления, позволяющие частично устранить тяжелый ручной труд по манипулированию инструментом, однако вопросы механизации до конца не решены. В практике зарубежных прессовых цехов свободной ковки широко используются манипуляторы для инструмента. Эта машина очень эффективно используется совместно с ковочным манииулятором около одного пресса, чем повышается коэффициент использования кузнечного манипулятора, самого пресса, уменьшается количество членов бригады, сокращается цикл рубки и подобных операций. [c.342]

На Харьковском заводе тракторных самоходных шасси в 1982 г. создан универсальный микротрактор Малыш , который при оборудовании соответствующими приспособлениями может вести механизированную рубку, вывозку хлыстов и хвороста, подготовку почвы и посадку молодых деревьев. У Малыша передние и задние колеса выполнены ведущими, его шарнирная и высокорасположенная рама, а также мощный двигатель обеспечивают хорошую проходимость и маневренность агрегата. Кроме лесотехнической модели микротрактора на заводе создана модель, предназначенная для механизации основных процессов в тепличных хозяйствах. Для этой цели используются следующие орудия роторный копатель, фреза, [c.18]

mash-xxl.info