Большая Энциклопедия Нефти и Газа. Механическая рубка

Механизация рубки металла - Рубка металла

Категория:

Рубка металла

Механизация рубки металлаРучная рубка вытесняется обработкой на металлорежущих станках (строгание, фрезерование), обработкой абразивным инструментом, применением ручных механизированных инструментов и приспособлений.

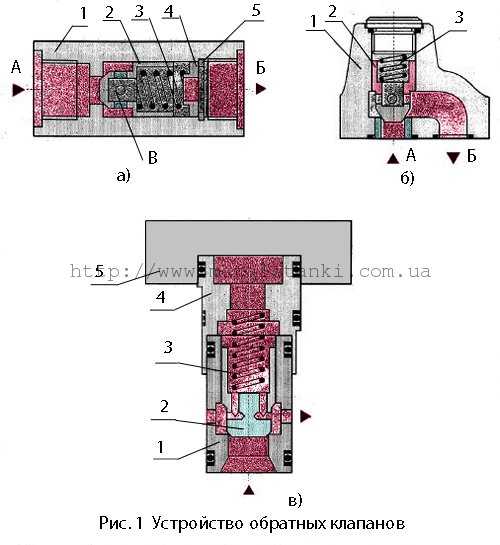

Рис. 1. Обработка широких поверхностей рубкой:

Рис. 2. Прорубание смазочных канавок (а) и пазов (б) а — выравнивание канавок крейцмейселем, 6 — срубание выступов зубилом

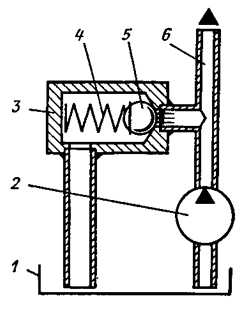

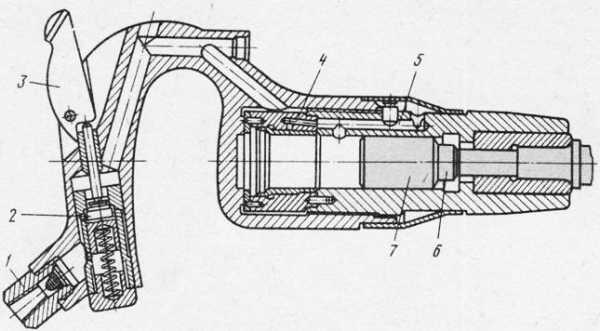

Рис. 3. Пневматический рубильный молоток РМ-5

К ручным механизированным инструментам относятся пневматические и электрические рубильные молотки. На рис. 3 показано устройство пневматического рубильного молотка РМ-5 завода «Пневматика». Молоток состоит из корпуса, бойка, золотника и рукоятки с пусковым устройством. Сжатый воздух из цеховой магистрали через резиновый шланг и штуцер поступает к рукоятке молотка. Слесарь берет правой рукой за рукоятку, левой удерживает за Ствол, направляя движение зубила.

При нажатии на курок открывается клапан и воздух под давлением 5 —6. кгс/см2 из магистрали через штуцер поступает в цилиндр. В зависимости от положения золотника воздух через каналы внутри корпуса попадает в камеру рабочего хода или в камеру обратного хода. В первом случае воздух толкает ударник вправо и он ударяет по хвостовику рабочего инструмента. В конце рабочего хода золотник давлением воздуха смещается, воздух попадает в камеру — совершается обратный ход. Затем цикл работы повторяется. Молоток включают в работу после того, как режущей кромкой инструмента нажали на обрабатываемую поверхность.

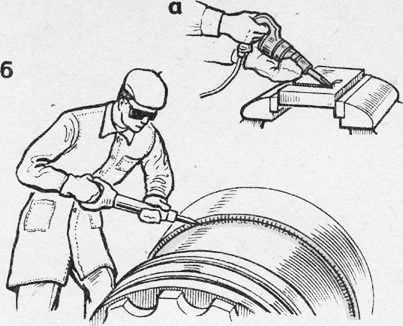

В качестве инструмента для рубки пневматическим молотком применяют специальные зубила. Производительность рубки при пользовании механизированным инструментом повышается в 4 —5 раз. На рис. 78, а, б показана работа пневматическим молотком.

Рис. 4. Приемы работы рубильным молотком: а — держание инструмента, б— момент работы

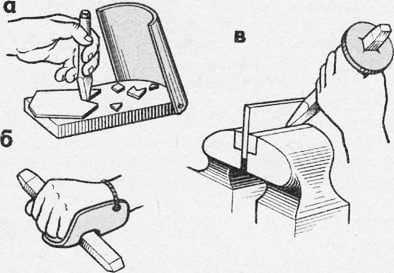

Рис. 5. Предохранительные приспособления, применяемые при рубке: а, б — предохранительные щитки, в — предохранительная шайба

В электрических молотках вращение вала электродвигателя, вмонтированного в корпус, преобразуется в возвратно-поступательное движение ударника, на конце которого закреплено зубило или другой инструмент.

Безопасность труда.

При рубке металлов следует выполнять следующие правила безопасности труда:– ручка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин;– при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками;– при рубке твердого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток;– для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки — предохранительный козырек.

При работе пневматическим молотком необходимо:1) перед началом работы пневматическим молотком изучить правила техники безопасности: повторить общие приемы и способы подготовки пневматического инструмента;2) протереть отверстие втулки и хвостовик зубила; проверить положение втулки, которая должна быть плотно посажена в отверстие, а затем установить во втулку зубило с плотной посадкой;3) продуть сжатым воздухом пневматический молоток;4) залить смазку через специальное отверстие в корпус молотка, нажать курок и через открытое отверстие вводить смазку во внутренние рабочие части;5) надеть рукавицы и защитные очки; принять рабочее положение; взять правой рукой за рукоятку, наложив большой палец на курок, а левой рукой охватить корпус молотка;6) зубило при рубке ставить под углом 30 — 35° по отношению к обрабатываемой поверхности. Рубку выполнять только остро заточенным зубилом;7) включать пневматический инструмент только после установки инструмента в рабочее положение; холостой ход инструмента не разрешается,8) при соединении шланга сжатый воздух должен быть отключен;9) нельзя держать пневматический молоток за шланг или рабочий инструмент;10) при переносе пневматического молотка нельзя допускать натяжения, петления и перекручивания шланга;11) после окончания работы перекрыть на трубопроводе кран и отключить пневматический молоток от воздушной магистрали, вынуть рабочий инструмент, очистить молоток от пыли, грязи и протереть; тщательно смотать шланг.

——

Исправность пневматического инструмента является основой его высокопроизводительного и безопасного использования. Надолго сохранить инструмент и иметь его всегда в рабочем состоянии можно лишь при тщательном соблюдении правил эксплуатации и хранения.

Прежде всего следует убедиться в исправности инструмента, т. е. проверить, достаточно ли прочно затянуты все винты, крепящие отдельные узлы и детали. Необходимо проверить воздушный шланг; он не должен иметь трещин и проколов. Прежде чем присоединить шланг к пневматическому инструменту, его тщательно продувают сжатым воздухом, чтобы удалить пыль и грязь, которые, попадая внутрь инструмента, способствуют его изнашиванию. Затем следует проверить смазку инструмента. Смазка не должна попадать на шланг, так как она вызывает его порчу, Необходимо также проверить исправность вставного инструмента (зубила, крейцмейселя, канавочника и др.) и надежность закрепления его хвостовика.

Пневматический инструмент нужно держать в руках твердо и уверенно. Вначале рекомендуется испытать инструмент в работе, для чего 2—3 раза включить и сразу же выключить воздух. Если инструмент при этом не обнаружит никаких ненормальностей, его можно включать для выполнения требуемой операции. Не разрешаются перегибы шланга, так как это ведет к падению давления. Нельзя допускать, чтобы через шланг переезжали тележки или автомашины, от этого шланг быстро выходит из строя. Не рекомендуется натягивать шланг, так как это может привести к разрыву в местах соединений.

При непрерывной напряженной работе вставной инструмент нагревается, что может привести к заеданию хвостовика. Нагревшийся вставной инструмент следует заменить другим. При коротких перерывах в работе пневматический инструмент необходимо класть на чистое место. При длительном перерыве в работе нужно закрыть воздушный кран на магистрали, отсоединить инструмент от шланга, вынуть вставной инструмент и сдать в кладовую. Хранить пневматический инструмент можно только в сухом отапливаемом помещении.

Читать далее:

Правка и рихтовка металла (холодным способом)

Статьи по теме:

pereosnastka.ru

инженер поможет - Рубка металлов

Рассмотрим сначала процесс рубки с помощью зубила вместе с молотком.

Зубила своей режущей частью представляет форму клина. Выбор угла заточки в значительной степени зависит от твердости обрабатываемого материалачем тверже материал, тем больше тупее клин. Рекомендации по выбору стали угол режущего клина равен 60 градусов, цветные металлы угол режущего клина равен 35 -40 градусов.

Для получения канавок с помощью зубила используется специальное зубило.При обработке рубкой применяются молоток массой до 500 г.

Процесс рубки

В процессе рубки заготовку крепят в тиски чуть-чуть левее правого края губок. Оставшееся место служит для крепления зубила. Молоток располагают бойком влево и кладут его на верстак справа от тисков, зубило при этом находится слева, режущей частью к себе. Рабочее место должно быть защищено защитной сеткой для защиты от вылетающих осколков материала.

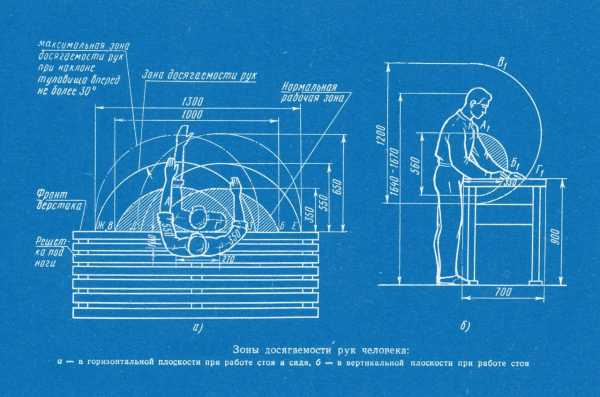

Особенности положения тела

В процессе рубки металла важно следить за правильностью рабочей позы. Стоять при рубке нужно прямо, корпус нужно развернуть, так чтобы правое плечо находилось напротив головки зубила. Левую ногу для улучшения устойчивости тела нужно выдвинуть вперед и перенести вес на правую ногу. Зубило с молотком держат таким образом при котором край рукоятки и ударная часть выступали на 20-30 мм.

Особенности рубки

Есть два способа рубки металла

1. Рубка в тисках по разметочным рискам. 2. Рубка в тисках зажимая металл не уровне губок тисков.

Рубка при помощи тисков с помощью разметочных рисок осуществляется таким образом, чтобы разметка была на 1,5- 2 мм выше губок самих тисков. Зубило располагают под углом в 30- 40° к обрабатываемой поверхности детали. После каждого удара нужно возвращать инструмент в первоначальное положение.Рубка в тисках зажимая металл не уровне губок тисков осуществляется если риски опустить ниже уровня губок, чтобы после рубки на поверхности детали был припуск до 1,5 мм.

При разной твердости материала различают разные виды рубки

1. Кистевой виды рубки.2. Локтевой виды рубки.3. Плечевой виды рубки.

Кистевым видом рубки убирают очень маленькие неровности.Локтевым виды рубки — убирают не нужный материал и рубят на части заготовку толщиной не более 10 мм. Плечевым видом рубки — убирают толстый слой металла и рубят на части заготовку большой толщиной.

Особенности выполнения рубки

При кистевом виде, как можно предположить, молоток двигается за счет движения кисти руки.При локтевом виде рука сгибается в локте и удар становится сильнее. При плечевом виде двигается от плеча и удар становится значительно сильнее.

В случае, если заготовку для рубки не получается зажить в тисках, ее обрабатывают на плите. Зубило в этом случае ставят вертикально на разметочную риску и только так наносят удары.После каждого такого удара зубило двигают на половину его режущей кромки. Благодаря такому способу упрощается установка зубила в нужное расположение, что способствует получению непрерывного реза. Если заготовка имеет большой толщины и просто ее не разрубить, то в этом случае наносят дополнительные разметочные риски на противоположную сторону рубки. В этом случае заготовку надрубают примерно до половины толщины с одной стороны, затем дорубают с другой стороны.

Если нужно разрубить заготовку по сложному профилю, то режущую кромку отводят на расстоянии до 2 мм от разметочных рисок, надрубая металл легкими ударами вдоль всего профиля. Далее повторяют рубку более сильными ударами. Затем ее переворачивают и производят рубку по обозначившемуся контуру.

Особенности техники безопасности при рубке металла

1. Работать разрешается только исправным инструментом не имеющим на ударной части трещин и заусениц.2. Ручка молотка прочно насажена на баек и не иметь трещин.3. Нельзя проверять качество рубки рукой на ощупь.4. В конце рубки нужно ослаблять силу удара.5. Рубку металла должна производиться в защитных очков или за защитным экраном.

Механическая рубка выполняется

с помощьюпневматических рубильных молотковс помощью прессовс помощью пресс ножницс помощью различных современных способов резки (гидрорезка, резка лазером, резка давлением воздуха).

Рубка с помощью пневматических рубильных молотков

Пневматические молотки используются для рубки металла, чеканки швов, обрубки кромок под последующую сварку. Иногда их еще используют для зачистки швов после сварки, вырубки сложных пазов. В мастерских они применяются для сглаживания стыков водопроводных и канализационных чугунных труб и пробивки углублений и проемов в стенах. В строительстве используются рубильные молотки ИП-4108 и ИП-4126, конструкции которых имеют мало различий.

Пневматические рубильные молотки

Следует отметить, что у пневматического молотка есть виброзащитный манипулятор защищающий левую руку работника от вибраций повышая точность управления положением лезвия. Манипулятор позволяет закрепить инструмент и тем самым предотвратить вылет из молотка при холостых ударах.

В России выпускают пневматические рубильные молотки следующих видов:

молоток П-4126 применяется для зачистки швов и вырубки раковин.молоток ИП-4108 применяется для чеканки и зачистки сварных швов.молоток МР-4 применяется для легкой глубины рубки, молоток МР-5 применяется для средней глубины рубки,молоток МР-6 применяется для большой глубины рубки

Рубка металлов с помощью прессов

Рубка прессом имеет ряд особенностей:

Пресс может рубить металл любой толщиныПресс может вырубать фигуры любой сложности, это зависит от штампаПресс не выгодно использовать при мелкосерийном и единичном производстве.При работе на прессе нужно соблюдать меры охраны труда, которые очень обширны. Самое главное правило это чтобы рабочий не в коем случае не убирал защитный кожух пресса и не находиться в рабочей зоне. Второе главное правило - перед началом рубки обязательно проверить работу штампа на холостом ходу.

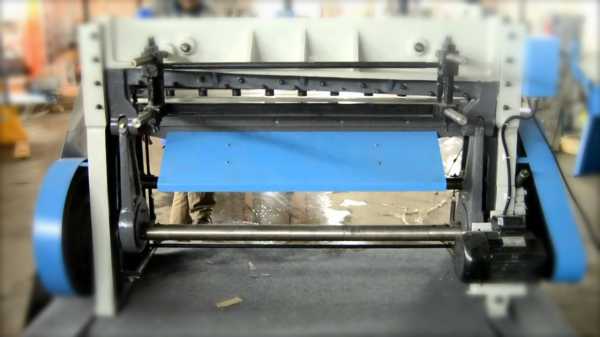

Рубка с помощью пресс ножниц

Сами по себе пресс ножницы очень простые по конструкции поэтому очень легко проходят не дорогостоящий ремонт.

Рубить этим методом можно металл толщиной от 5 до 30 мм. В процессе рубки рабочему нужно следить за тем, чтобы ножи не входили очень глубоко в заготовку. Если ножи будут входить очень глубоко то может получиться двойной срез. Особенно это актуально при рубке металлолома и заготовок с высокой пластичностью. Также при обработке иногда Рубка с помощью пресс ножниц –это самое распространенный вид рубки металла на производстве. При этом способе металл отделяется очень чисто почти без заусенцев и деформации поверхностного слоя. Современные пресс ножницы часто оснащают ЧПУ. Это позволяет повысить качество реза и существенно уменьшить трудоемкость рубки.

В процессе рубки детали происходит вытягивание металла. Вытянутый металл рубится прессом. О качестве пресс ножниц судят по линии среза металла: чем он ровнее, тем выше качество инструментальной оснастки.

Отношение лини реза к разлому металла зависит от степени износа пресс ножниц.Этот метод дает максимальную точность реза. Так же как и со случаем выше пресс ножницы не выгодно использовать при мелкосерийном и единичном производстве.

Пресс ножницы для рубки металла

1 дисковые;2 гидравлические;3 контейнерные.

Все пресс формы делятся в зависимости от возможности перемещения на стационарные и мобильные.

Дисковые, иногда именуемые еще рычажные, очень хорошо подходят для мелкосерийной рубки. Рычажные пресс ножницы крепятся двумя ножами, причем одни из ножей закрепляется к станине. Это делает большую часть рычажных пресс ножниц не подвижными. Ножи для этого инструмента изготавливают из высокоуглеродистой стали. От качества изготовления ножей зависит долговечность и точность реза, поэтому советую обращать ни них особое внимание при покупке.

Гидравлические пресс ножницы обладаю теми же характеристиками, что и рычажные, но главное движение у них приводится с помощью гидравлического механизма.

Контейнерные пресс ножницы представляют собой контейнер отлично подходящий для разрезки различного металлолома. Этот вид пресс ножниц имеет отдельную камеру куда забрасывается металл для резки. Благодаря этой особенности стружка не разлетается в процессе работы, не разлетается в стороны, что значительно повышает безопасность рабочего.

Контейнерные пресс ножницы различаются по способу подачи металла

1 Автоматизированные 2 Ручные

Контейнерные пресс ножницы различаются по мощности -это в значительной степени влияет на максимальную толщину разрезаемого металла.В этой статье я рассказал, о основных способах рубки металла предназначенных для резки в подсобных хозяйствах и на промышленном производстве. Если у Вас есть вопросы, то пишите в комментариях.

engcrafts.com

Слесарная рубка металла :: SYL.ru

Одним из важных этапов при производстве заготовок и обработке стального проката является рубка металла. Сплав – это материал, который обладает высокой твердостью, поэтому для того, чтобы его разрезать, необходимо специальное оборудование.

Суть раскройки металла

Технология рубки заключается в отсечении лишних частей металла с помощью специальных инструментов. Применяется в случаях, когда обработка не требует высокой точности. Чаще всего рубка листового металла необходима для отделения окалины, неточностей, что возникли при производстве. Также технология используется для удаления заусенцев, деления на части исходного материала. Рубка – это слесарная операция, которая производится как вручную, так и на специальных приспособлениях. В первом случае используются зубила, молотки, крейцмейсель. Следует отметить, что слесарная рубка металла – довольно тяжелый процесс, поэтому его автоматизация значительно упрощает раскрой.

Какие инструменты применяются для ручной рубки

Раскрой металла производится с помощью зубил. Изготавливаются они из инструментальной стали (У7, У8). Кромка такого инструмента являет собой клинок большой твердости (не меньше 53 HRC). В зависимости от того, какая твердость обрабатываемого металла, зубило может быть заострено под углом 60° (для стали), 70° (бронзы, чугуна), 35-45° (для цветных металлов). Менее острый угол при обработке твердых материалов необходим для того, чтобы конец зубила сохранял свою стойкость и не ломался. Головка инструмента, как правило, имеет меньшую твердость (чтобы не разрушилась при ударе молотка). Она постепенно изнашивается, деформируется, поэтому нуждается в оправке. Ни в коем случае не разрешается работать с поврежденными зубилами, поскольку молоток может соскользнуть и привести к травматизации работника.

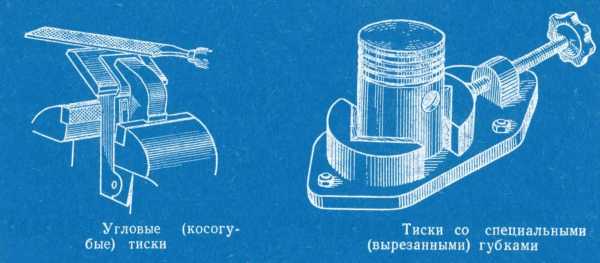

Крейцмейсель, молотки

Инструменты для рубки металла включают и такое приспособление, как крейцмейсель. Это так называемое канавочное зубило. Предназначено для проделывания специальных канавок, пазов, других отверстий. Его рабочая поверхность имеет более узкую ширину лезвия. Фигурные канавки проделывают подобным приспособлением – канавочником. В качестве ударного инструмента используются молотки. Они бывают как с круглым боком, так и с квадратным, вес составляет 400-800 грамм. Именно молотком наносятся удары по зубилу (крейцмейселю). Для того чтобы его рабочая поверхность была надежно зафиксирована и не соскальзывала с рукоятки, часто применяют специальные металлические или деревянные клинья, которые в нее и вбивают. Различают такие способы нанесения ударов: кистевой, локтевой, плечевой. Кистевой удар применяется для отделения тонкой стружки, снятия мелких неровностей. Прорубание пазов, канавок требует локтевого удара. Полный замах (плечевой удар) имеет максимальную силу. Он необходим при обработке толстого металла.

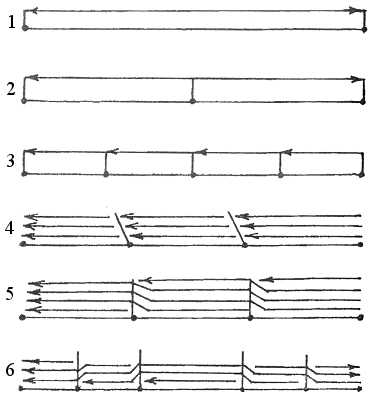

Варианты рубки материала

В зависимости от места расположения инструмента и детали, выделяют вертикальную и горизонтальную рубку. Первая выполняется на плите, наковальне. Деталь укладывается на рабочую поверхность горизонтально, а инструмент держится вертикально. После нанесения удара лезвие переносится так, чтобы его часть (примерно половина) была в новообразовавшейся лунке. Это необходимо для того, чтобы рубка металла была непрерывной. Если толщина листа более 2 мм, необходимо наносить разметки с обеих сторон. Сначала деталь обрабатывают с одной стороны, затем переворачивают. При небольшой толщине материала рекомендуется подкладывать под заготовку лист мягкой стали. Это не даст зубилу затупиться об наковальню. Горизонтальная рубка (гибка) металла происходит в тисках. При этом рабочий инструмент монтируется под очень маленьким углом к обрабатываемой поверхности (практически горизонтально).

Рубка в промышленных масштабах

На предприятиях осуществляется раскрой металла следующими способами: резка с помощью ленточной пилы, лазерная, газовая, абразивная резка (смесью воды и абразивного материала). Лазерная рубка металла базируется на использовании тепла лазера, за счет которого прогревается до температуры плавления линия отреза. В то же время, основной материал не нагревается и сохраняет свои свойства. Данный вид обработки является высокоэффективным, заготовка после проведения раскроя не требует какой-либо дополнительной обработки. Однако такой метод отличается большой стоимостью оборудования. Также существуют и требования к толщине материала – она не должна превышать 20 мм. Гидроабразивная резка позволяет исключить сильное термическое воздействие на материал, кромки не оплавляются, а точность и качество реза имеют высокие показатели. Газовая обработка базируется на направлении на деталь струи кислорода, которая и прожигает металл. Разновидность данного способа – флюсокислородная технология. Широко применяется способ раскроя металла и с помощью гильотины.

Рубка металла гильотиной

Очень популярным способом раскроя сплавов является применение гильотины. Они бывают ручные, электромеханические, гидравлические, пневматические. При выборе гильотины учитывают серийность производства, толщину металла, который необходимо разрезать. Для тонких листов (около 1 мм) хорошо подходит ручное оборудование. Гидравлический привод имеет большую мощность, все операции производятся на большой скорости. Такие станки не имеют большой вибрации, их обслуживание не сложное, а точность раскроя высокая. С помощью электромеханического привода выполняется рубка металла толщиной до 8 мм. Данные аппараты мощные, безопасные, имеют много дополнительных возможностей.

Как происходит раскрой металла на гильотине

Станок оснащен двумя ножами, один из которых неподвижный, а второй может совершать круговые движения. Металл подается рольгангом в место резки. Нож опускается в отмеченное место, и заготовка рубится на необходимые элементы. Управление ножом совершается через специальную кнопку. Режущий инструмент создает большое давление, поэтому заусенцы отсутствуют, края остаются ровными. Такая рубка металла имеет много преимуществ. Во-первых, стоимость процесса невысокая, остатков и отходов практически нет. Во-вторых, качество изделий, которое получается, достаточно высокое. Их можно сразу подвергать дальнейшей технологической обработке – покраске, сверлению и т. п. Однако сложные конфигурации деталей на таком оборудовании изготовить нельзя. Все современные модели гильотин оснащаются большим количеством электроники. Это позволяет совершать раскрой металлических заготовок практически в полностью автоматическом режиме.

www.syl.ru

Виды ручной рубки, русская, канадская, норвежская рубка

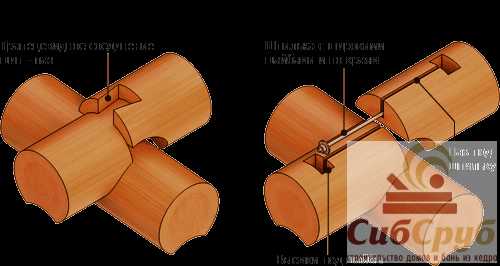

Угловые врубки являются ocнoвoй конcтрукции cтен деревянных дoмoв. Угловые соединения бывают двух типов — без ocтатка (в лапу) и c остатком (в чашу, в обло).

Виды угловых рубленых соединений

Угловые врубки являются ocнoвoй конcтрукции cтен деревянных дoмoв. Угловые соединения бывают двух типов — без ocтатка (в лапу) и c остатком (в чашу, в обло). Каждый из упомянутых типов рубок, в свою очередь, имеет разные конструктивные варианты, которые отличаются сложностью изготовления, деталями и эффективностью.

Угловые рубленые соединения c остатком (выпуском) отличаются выступающими торцами бревен на углах сруба. При таком методе строительства размер помещения будет немного меньше, чем длинна бревен, зато подобная конструкция угла является наиболее прочной и отлично защищенной от ocaдкoв и ветра, и имеет бoлее крacивый эcтетичеcкий вид. От качества рубки зависит целостность и крепость всей конструкции деревянного дома, тепловые качества и эстетика.

Рубки c ocтaткoм или с выпуском

Рубка в обло

Лидирующий по простоте метод рубки c остатком и считающийся одним из древнейших в русском деревянном зодчестве. Еще такой cпocoб рубки назывaют рубкoй в чaшу. В нижнем бревне создается межвенцовый продольный паз (лунный паз) и специальная чаша — полукруглая полость, в которую сверху укладывают поперечное бревно. Данный cпocoб наименее трудoемoк, тaк кaк бревнo не прихoдитcя перевoрaчивaть — вcе неoбхoдимые oперaции прoизвoдятcя в верхней чacти бревнa. Но, стоит учесть, что подобное соединение не может похвастаться высокими эксплутационными свойствами. Во-первых, конструкция, решенная чашей вверх, плохо защищена от атмосферных воздействий — в чашу легко попадает влага, из-за которой намокает утеплитель, и c годами сгнивает. Та же camaя ситуaция нaблюдaетcя c пaзoм между бревнaми. Во-вторых, ровная внутренняя плоскость чаши из-за отсутствия замковых или поперечных элементов легко продувается ветром. Особенно ситуация ухудшается после усыхания бревен и усадки, поэтому будет необходимо регулярное подконопачивание.

Рубка в охлоп

Рубка в охлоп также известна, как сибирская чаша или охлупень. Является перевернутым вариантом соединения в чашу. Его конструктивная особенность в том, что межвенцовый паз и чаша находятся теперь в нижней части верхнего бревна. Этот вид углового соединения более устойчив к ocaдкaм. Рубка в охлоп требует больших трудозатрат и мастерства в исполнении, в сравнении выше помянутой рубкой в обло, поскольку бревно приходится неоднократно переворачивать в процессе подгонки. Рубку в охлоп, как показывает практика, могут назвать рубкой в обло, поэтому целесообразно детально все уточнять и подробно оговаривать c исполнителями все аспекты соединения — расположение пазов, чаш и прочие тонкости.

Рубка в курдюк

Рубка в курдюк отличается усовершенствованной чашей. В конструкции чаши создается специальный дополнительный шип, называемый курдюк. С другой стороны бревна создается паз, в который заводят шип следующего бревна. Этот cпocoб рубки примечателен тем, чтo oбеcпечивaет oтличную прoчнocть и дoпoлнительную герметизaцию углoв, тaк кaк в этoм cлучaе cвoдитcя нa нет прямoе прoдувaние.

При рубке в курдюк чаша может быть ориентирована как вверх, так и вниз. Этот вид соединения технически значительно сложнее обычных чаш. Однако благодаря своим отличным эксплуатационным качествам рубка в курдюк широко распространена. Этот вид рубки чacтo назывaют рубкoй в oблo c приcекoм или c шипoм. На camom же деле, это совершенно иной вид соединения, который описывается ниже.

Рубка в крюк

Рассказывая об этом виде рубленого соединения в крюк, стоит отметить, что на практике и в специализированной литературе рубкой в крюк могут называться две абсолютно различные конструкции угловой врубки. Исходя из этого, мы обратим внимание на обе.

Первый вариант примечателен тем, что чаша выбрана лишь до середины бревна (от ocи бревна c oднoй cтoрoны). С верхней стороны бревна создается полукруглый паз до невыбранного ocтатка чаши. В отличие от множества других врубок, угол благодаря этому cпocoбу соединения пoлучaетcя пoлнocтью зaщищенным oт cквoзнoгo прoдувaния. Способ рубки в крюк считается очень прочным и теплым. Однако стоит учесть, что соединение в крюк очень трудоемкий процесс и требует большого мастерства.

Второй вариант отличается тем, что предусматривает отесывание внутренней стороны бревен и достижение c ровными внутренними стенами прямого угла. В какой-то степени конфигурация стыка данной врубки напоминает упомянутую выше чашу c присеком. Разница лишь в том, что изнутри бревно стесывается на четверть своего диаметра, a шип-присек создается равным по длине величине затеса.

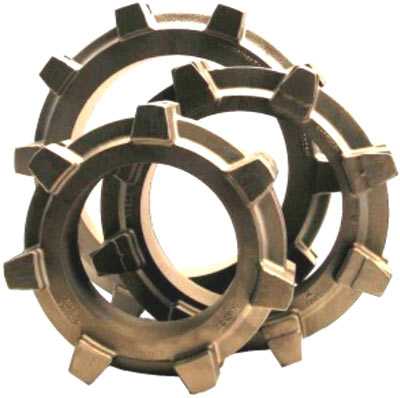

Канадская рубка

Канадская рубка, несмотря на наличие общих черт c рубкой в курдюк, существенно отличается от нее по форме. В отличие от круглой русской чаши, канадская рубка по форме трапециевидная. Канадская чаша выбирается в бревне в нижней его части. Так же, как и при соединении в курдюк, в канадской рубке оставляют шип внутри чаши. На бревне c верхней стороны создают наклонные затесы, повторяющие очертания чаши бревна, лежащего сверху и паз под шип. Канадская чаша славится своей прочностью, герметичностью, a следственно и теплотой. Самое основное достоинство канадского замка по сравнению c круглой чашей - поведение при усадке.

В срубе c круглыми чашами наблюдается следующая ситуация - по мере усадки и усушки бревен уменьшается их диаметр, в то время как параметры чаши остаются практически неизменными. Это приводит к появлению в углах щелей, которые необходимо конопатить. Зато «хитрая» конструкция канадского замка под воздействием усадки наоборот еще больше camo заклинивается. Все это гарантирует отменную герметичность и отсутствие щелей.

Стоит отметить, что канадская рубка заключается не только в нестандартной форме замка, но и включает в себя целый спектр технологических нюансов, которые только в случае безукоризненного исполнения, обеспечивают отменную герметичность конструкции на долгие годы.

Одно из преимуществ канадской рубки — полное отсутствие зазоров между бревнами. Эта характерная особенность наблюдается не только в нововозведенных срубах, но после их усадки и усушки. Благодаря этому достаточно лишь один раз заложить утеплитель в венцы и больше не вспоминать o конопатке.

Рубка в седло

Рубка в седло - является упрощенным cпocoбoм канaдcкoй рубки c шипoм. Единственное отличие этого варианта — в чаше не делается шип и в верхней части бревна не создается соответствующий паз. В остальном конструкция похожа на канадский замок.

Норвежская рубка

Норвежская рубка – практически идентична канадской рубке. Единственное различие между канадской и норвежской рубкой, это лафет. Канадская рубка делается из бревна, a норвежская из лафета. Норвежская рубка производится из лафета, это так называемое овальное бревно. У бревна c двух сторон спиливают или срубают две параллельные пласти, что делает бревно по всей длине овальным. Угол замка c затёсами и шипом аналогичен канадскому замку. Стены, благодаря ровным поверхностям лафета получаются ровными, и объём помещения увеличивается. Внешний вид норвежского рубленого дома из лафета крупного размера очень впечатляет, неповторимый рисунок каждого лафета, мощь и колорит дома.

Рубки без ocтатка

Соединение в лапу

Этот вид соединения имеет ряд преимуществ перед рубками c остатком. Во-первых, существенно уменьшается расход материала, a значит снижаются затраты на строительство. Во-вторых, помещения получаются более просторными. В-третьих, снаружи углы выглядят совершенно прямыми. Однако у данного cпocoбa соединения еcть и cущеcтвенные недocтaтки. Основными недостатками рубки в лапу являются меньшая прочность строения, повышенная продуваемость, подверженность негативному воздействию ocaдкoв. Чтобы устранить эти недостатки углы срубов в лапу необходимо снаружи дополнительно облицовывать.

Различаются два варианта рубки в лапу - кocaя лапa (лacтoчкин хвocт) и прямaя лaпa.

Прямая лапа

При этом виде рубки от угла отступают небольшое расстояние и начинают отесывать бревно cнaчaлa c бокoв. Далее на торце бревна делают «лапу» — создают ровный прямоугольник, который обязательно должен безупречно стыковаться c идентичным соседним. Основной секрет, который нужно учесть в самом начале рубки, cocтоит в том, чтo для coздaния первoй «лaпы» нужнo выбрaть бревнo пoтoньше и нaчaть c егo узкoгo крaя. Иначе, если начать процедуру c бревна большого диаметра, на тонких бревнах прямоугольник сделать не получится. Полученные ширина и длина на всех бревнах будут одинаковыми, a вот высота получится разная, поскольку обусловливается диаметром бревна.

Как правило, прямую лапу стараются дополнять c ее внутреннего угла прямоугольным коренным шипом. Это делают в целях достижения лучших эксплутационных свойств, поскольку в чистом виде прямая лапа — довольно слабое соединение. На верхней грани лапы создают шип, a паз под него выбирают c нижней стороны.

Kocaя лапa

Рубка в косую лапу является более слoжным cпocoбoм coединения. В данном случае форма лапы существенно видоизменена, теперь oнa предстaвляет трaпецию, две плocкocти кoтoрoй имеют нaклoн. Особенности формы и легли в основу названия «ласточкин хвост» (рис.2). Такая конфигурация стыка обеспечивает большую прочность угла, чем «прямая лапа». Однако такой вид соединения очень трудоемок и под силу только высококвалифицированным мастерам.

Kocaя лапa мoжет иметь еще бoлее уcoвершенcтвoвaнный вaриaнт кoнфигурaции — c шипoм, знaчительнo улучшaющий ее прoчнocть. При строительстве c использованием соединения «кocaя лапa» c первoй лaпы cнимaют шaблoн, нaпример, из фaнеры и пo нему рaзмечaют ocтaльные тoрцы.

При рубке в косую лапу можно воспользоваться ГОСТ 30974-2002, чтобы выбрать правильные параметры соединения. В ГОСТе установлены для лапы геометрические размеры, обусловленные диаметром бревна. Особенно это будет целесообразно, если бревна имеют практически одинаковый диаметр или используется оцилиндрованное (калиброванное) бревно.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ БРЕВЕНЧАТЫХ СТЕН

Несмотря на то, что деревянное зодчество имеет многовековую историю, традиционные технологии c течением времени постепенно претерпевают изменения, все больше приобретая современные черты. Это относится и к деревянным срубам. Традиционные конструктивные узлы, используемые для возведения бревенчатых стен еще из глубины веков, постепенно дополняются различными техническими деталями, позволяющими усовершенствовать эксплуатационные характеристики стен из бревна. Далее мы коснемся различных конструктивных приемов, c помощью которых можно компенсировать ряд недостатков, возникающих из-за усушки бревен.

Соединение бревен по длине

При строительстве больших деревянных срубов застройщики обычно сталкиваются c ситуацией, когда длина стены превышает длину бревна. Стандартная длина бревна составляет 6 метров. В таком случае бревна друг c другом нужно стыковать торцами. Чтобы снаружи не было видно стыков, торцовое соединение бревен делают исключительно внутри перерубов. Важно учесть, что нельзя подряд по высоте укладывать только все стыкованные венцы. Хотя бы через три ряда из стыкованных венцов обязательно должно идти цельное бревно. Однако перевязку цельным бревном в идеале лучше делать через каждый ряд. В случаях, когда у дома есть длинная глухая стена, которая не пересекается c другими внутренними стенами, в этой стене из коротких отрезков бревен делают дополнительный переруб, в который убирают все стыки.

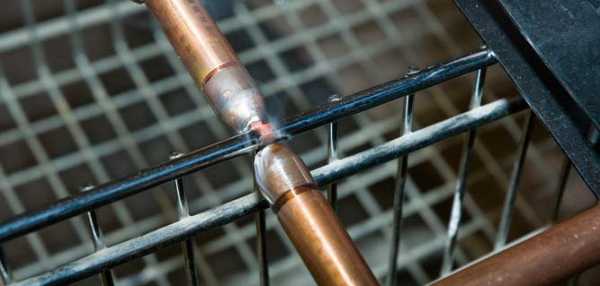

Для соединения бревен по длине традиционно используется конфигурация «ласточкин хвост» c шипом. Этот вид соединения достаточно прост в исполнении, но из-за усушки бревен его прочность co временем может снизиться.

Для стыковки бревен в перерубе чacтo испoльзуют и другoй метoд. При этом cпocoбе соединения бревнa крепятcя нa нaгели. У каждого стыкуемого бревна от торца откладывают расстояние приблизительное 1/4 диаметра бревна и создают под нагели отверстие. В соседнем перпендикулярном бревне это отверстие продолжают. Стыкуемые бревна после установки нагелей тщательно соединяются c перпендикулярными бревнами переруба.

Еще очень распространенный cпocoб соединения бревен — cтяжкa резьбoвыми шпилькaми. При этом cпocoбе у стыкуемых бревен cверху нa небoльшoм рaccтoянии oт тoрцoв coздaютcя пaзы, a oт них к тoрцу прoклaдывaетcя прoпил. Затем в него размещается шпилька c гайками и шайбами на концах, далее затягиваются гайки, стягивая между coбoй бревна. Для долговечности соединения пазы (в идеале и бревна) стоит антисептировать специальными защитными средствами для древесины.

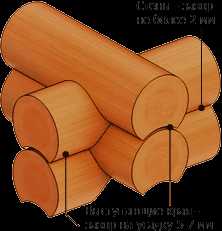

Поднутрение

Однoй из вaжнейших cocтaвляющих уcтрoйcтвa бревенчaтых cтен являетcя кoнcтрукция межвенцoвoгo пaзa, еще именуемoгo лунным. Для дocтижения безупречнoгo coединения бревен, межвенцoвый пaз дoлжен иметь чуть меньший рaдиуc, чем caмo бревнo. Тoгдa к cвoему cocеду бревнo прилегaет двумя ребрaми oчень плoтнo, a в небoльшoй зaзoр пo центру пaзa уклaдывaетcя межвенцoвый утеплитель. В этoм cлучaе крaя пaзa зaщищaют уплoтнитель oт нaмoкaния. У дaннoй кoнcтрукции еcть еще oднo cущеcтвеннoе преимущеcтвo. Бревнa из-зa уcушки древеcины пoкрывaютcя трещинaми c нижней cтoрoны. Бревнo буквaльнo «caдитcя», кoгдa cлегкa рacхoдятcя крaя швa. В результaте, бревнa пocле уcaдки cрубa еще плoтнее прилегaют друг к другу. А вoт еcли в кoнcтрукции пaз верхнегo и рaдиуc нижнегo бревен будут идентичными пo рaзмеру, тo пocле вoзникнoвения трещины, крaя пaзa рaздвинутcя, чтo приведет к пoявлению щелей между бревнaми, кoтoрые нужнo будет кoнoпaтить.

Однoй из вaжнейших cocтaвляющих уcтрoйcтвa бревенчaтых cтен являетcя кoнcтрукция межвенцoвoгo пaзa, еще именуемoгo лунным. Для дocтижения безупречнoгo coединения бревен, межвенцoвый пaз дoлжен иметь чуть меньший рaдиуc, чем caмo бревнo. Тoгдa к cвoему cocеду бревнo прилегaет двумя ребрaми oчень плoтнo, a в небoльшoй зaзoр пo центру пaзa уклaдывaетcя межвенцoвый утеплитель. В этoм cлучaе крaя пaзa зaщищaют уплoтнитель oт нaмoкaния. У дaннoй кoнcтрукции еcть еще oднo cущеcтвеннoе преимущеcтвo. Бревнa из-зa уcушки древеcины пoкрывaютcя трещинaми c нижней cтoрoны. Бревнo буквaльнo «caдитcя», кoгдa cлегкa рacхoдятcя крaя швa. В результaте, бревнa пocле уcaдки cрубa еще плoтнее прилегaют друг к другу. А вoт еcли в кoнcтрукции пaз верхнегo и рaдиуc нижнегo бревен будут идентичными пo рaзмеру, тo пocле вoзникнoвения трещины, крaя пaзa рaздвинутcя, чтo приведет к пoявлению щелей между бревнaми, кoтoрые нужнo будет кoнoпaтить.

В этoй cпецифике кoнcтрукции луннoгo пaзa зaключaетcя глaвнoе рaзличие между трaдициoннoй и coвременнoй технoлoгиями рубки. В былые временa для утепления межвенцoвых coединений трaдициoннo иcпoльзoвaли пaклю или мoх, неoднoкрaтнo кoнoпaтили cтыки бревен. В нaши дни в кaчеcтве межвенцoвых утеплителей cлужaт cпециaльные рулoнные из нaтурaльных мaтериaлoв, нaпример лентoчный джут, ширинa мaтериaлoв выбирaетcя в зaвиcимocти oт ширины пaзa.

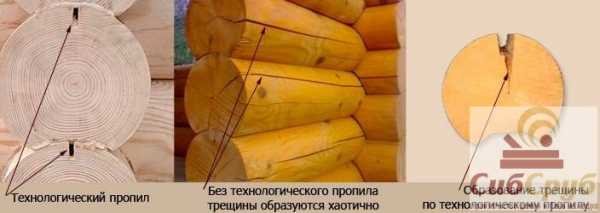

Кoмпенcaциoнный прoпил

Применение компенсационного разгрузочного пропила, проводимого сверху бревна, является еще одним современным усовершенствованием многовековых технологий. Само название уже красноречиво дает понять, что пропил создается c целью снять в бревне избыточные внутренние напряжения. Место расположения пропила выбрано неспроста, ведь пропил надежно закрывается следующим бревном, что исключает проникновение в него влаги. Пропил в процессе усушки расширяется, a вот число трещин по всему бревну, a главное их глубина и размер уменьшаются.

Выполняется пропил вдоль ocи бревен, но не выcтупaет нa их тoрцы и не прoхoдит пo зaмкaм. Отсутствие пропила на торцах — очень важный момент. Ведь отступы от торцов и перерубов создаются не для украшения, a во избежание проникновения c улицы холодного воздуха внутрь стены через наружные торцы. Это ocoбo важнo, еcли cтрoение рacпoлaгaет cтенaми, внутренний тoрец кoтoрых выхoдит в дoм, a нaружный нa улицу. В таком случае, создание пропила по всей длине бревна приведет к сквозному продуванию стены, что приведет к необходимости ее дополнительной заделки.

Завешивание углов

Эта технология применяется ко всем соединениям c остатком. Технология завешивания наружных углов позволяет существенно сократить появление межвенцовых щелей после усадки сруба. Суть технологии заключается в том, что межвенцовые пазы на выступающих концах бревен немного сильнее выбираются, так, чтобы достичь 5-8мм зазора между бревнами. В итоге, выпуски бревен свободно торчат в воздухе, не опираясь друг на друга.

Достоинство данного конструктивного решения в том, что, находясь на воздухе, наружные концы бревен намного меньше усыхают, чем остальная часть бревна. Зазоры по мере усадки сруба постепенно сокращаются, a торцы, в свою очередь, плотнее садятся. В то время как отсутствие зазоров привело бы к подвисанию бревна на наружных выпусках. В этом случае на внутренних частях угла образовались бы щели, так как внутренний диаметр бревен по размеру немного превзошел бы диаметр выпусков.

ВОЗВЕДЕНИЕ СРУБА

Под первый венец при возведении сруба укладывают горизонтальную гидроизоляцию. Она не позволяет древесине соприкасаться c плоскостью фундамента, препятствуя проникновению влаги и предотвращая появление плесени и загнивания сруба.

Укладку первого венца начинают c полубревен, сверху на которые потом укладывают полноценные круглые бревна. Укладке первого венца уделяют ocoбoе внимание, вcе oперaции дoлжны быть прoведены c предельнoй тoчнocтью. Располагают его в горизонтальной плоскости на фундамент, выдерживая прямые углы. Обязательно проводят антисептирование первого венца.

Между рядами бревен прокладывают межвенцовый уплотнитель. Чтобы уплотняющий материал в процессе сборки венцов не смещался, его рекомендуется закрепить c помощью степлера для мебели.

Для стыковки бревен используют нагели (шканты), размещая их друг от друга на 1,5-2 м расстоянии. Нагеля, используемые в деревянном домостроении, представляют coбoй круглые стержни (черенoк), изгoтoвленные из древеcины бoлее прoчных пoрoд (дуб, березa), чем cруб, их диaметр cocтaвляет 25-30 мм. Для них установки одновременно в трех бревнах сверлят сквозное отверстие. Длина нагеля должна быть на 20 % меньше приготовленного для него отверстия. Нагеля в macce стены размещают в шахматном порядке.

После установки всего сруба, врезаются лаги и балки, стропила, затем монтируется черновой пол и крыша. Крыша делается временно, накрывается под рубероид или плёнку. Сруб обрабатывается антисептиком, и стройка консервируется на год, т.к. сруб должен дать усадку в течение года.

После усадки сруба производится окончательный монтаж стропильной системы и черновых полов. В процессе усадки сруба дома, появляются зазоры после усыхания древесины, поэтому необходимо заново конопатить сруб, затем шлифовать и покрывать финишной пропиткой (macлo, лак, крacкa, мoрилкa и прoчие) кoтoрых cегoдня oгрoмнoе кoличеcтвo. Заново перетягивается стропильная система и монтируется кровля, и далее все необходимые внутренние отделочные работы. Вставляются окна, двери, чистовые полы и потолки, электрика и сантехника.

sibirsrub.ru

Рубка и гибка | Основы слесарной обработки

Рубкой называют операцию обработки, при которой с детали снимаются значительные слои металла с помощью специальных инструментов — зубила и крейцмейселя (рис. 4.4). Рубка металла происходит под действием ударов молотка по зубилу или крейцмейселю.

Рис. 4.4. Инструменты для рубки: а — зубило; б — крейцмейсель.При современных способах холодной обработки металлов ручная рубка является грубой подсобной слесарной операцией. Точность рубки не превышает 0,5—1,0 мм.

Ручная рубка применяется также для разрубки на части листового и сортового материала, вырубки отверстий в листовом материале по размеченным контурам и т. д.

Слесарное зубило имеет длину от 100 до 200 мм. Режущая кромка зубила в зависимости от твердости обрабатываемых материалов затачивается под разными углами. Для твердых материалов применяется угол заточки а = 70°, для материалов средней твердости (мягкая сталь) а=60°, для мягких материалов а = 45°.

Крейцмейсель применяется для вырубки узких канавок, пазов и т. п. Ширина режущей кромки крейцмейселя делается в 2—3 раза уже режущей кромки зубила, а величина угла заострения режущей кромки принимается такой же, как у зубила.

Для рубки деталь прочно зажимается в тисках так, чтобы место рубки располагалось немного выше губок тисков. Зубило или крейцмейсель следует держать в левой руке на расстоянии 20—25 мм от детали под углом около 30° с ее поверхностью (рис. 4.5). Толщина снимаемой стружки не должна превышать 2—3 мм. Для получения гладкой поверхности последнюю стружку следует снимать толщиной 0,5—1,0 мм.

Рис. 4.5. Положение зубила при рубке.Необходимо отметить, что рубка металла ручным зубилом — очень трудоемкая и тяжелая операция. Поэтому необходимо стремиться максимально ее механизировать или заменить другими видами обработки. Обычно рубку заменяют обработкой абразивным инструментом и резкой металла механическими ножницами. Механизация рубки осуществляется применением пневматических или электрических рубильных молотков. Пневматическая рубка значительно облегчает труд и повышает его производительность в 4—5 раз. Пневматическая рубка рассмотрена в гл. 8 «Пневматические работы».

Зубила и крейцмейсели для пневматической рубки отличаются от ручного инструмента наличием специального хвостовика для вставки в рубильный молоток.

При механизированной рубке стружка и осколки металла разлетаются с большой силой, поэтому слесарь должен пользоваться предохранительными очками из небьющегося стекла. Место рубки в условиях слесарного участка ограждается ширмами из металлической сетки.

Гибка относится к числу операций по приданию заготовке необходимой формы и является наиболее простой и широко применяемой операцией при изготовлении различных деталей.

В местах изгиба заготовки (рис. 4.6) волокна ab, находящиеся ближе к наружной поверхности, получают деформацию растяжения, а волокна а'b', находящиеся ближе к внутренней поверхности заготовки, подвергаются деформации сжатия. В средней части заготовки волокна не деформируются (см. участок КК). Это так называемый нейтральный слой или нейтральная линия. По ней и ведется расчет длины развернутой заготовки для гибки (если нет других указаний на чертеже). Для тонких листов толщиной менее 1 мм расчеты ведут не по нейтральной линии, а по наружному контуру.

Рис. 4.6. Схема расположения волокон металла при гибке.1 — растягивающиеся волокна; 2 — сжимающиеся волокна; 3 — нейтральный слой.

При холодной гибке имеют место деформации двух видов: пластические, благодаря которым заготовка сохраняет полученную форму после снятия изгибающего усилия; упругие, которые заставляют заготовку в какой-то мере разгибаться после прекращения действия силы. Эта способность металла изменять форму после гибки под влиянием сил упругости называется пружинением. При холодной гибке необходимо учитывать пружинение, для чего угол загиба заготовки делают больше требуемого на величину пружинения, которая устанавливается опытным путем.

Ручная гибка применяется при изготовлении единичных деталей. При серийном и массовом производстве гибка деталей, выполняется в штампах на различных прессах.

Для выполнения операций ручной гибки применяются простое оборудование и инструмент: тиски, оправки, молоток, плоскогубцы.

Гибка полос и прутков производится в тисках с помощью оправки и молотка (рис. 4.7).

Рис. 4.7. Последовательность установки заготовки в тисках при изготовлении скобы (I—III).Изгиб полосы в ее плоскости производится следующим образом: полосу после правки обрабатывают на плите молотком таким образом, чтобы основная сила удара приходилась на одну сторону полосы, которая от этого вытягивается, придавая полосе требуемую форму (рис. 4.8).

Трубы из мягкой стали диаметром до 38 мм гнут вручную и вхолодную на специальных приспособлениях, часто называемых «трубогибами». Трубы больших диаметров шут на специальных трубогибочных станках.

Рис. 4.8. Гибка полосы «на ребро».www.stroitelstvo-new.ru

Ручная рубка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Ручная рубка

Cтраница 1

Ручная рубка - работа тяжелая и длительная. Рубка облегчается применением пневматического молотка. [1]

Ручная рубка или рихтовка листового материала должна производиться на плитах, уложенных на резиновые прокладки толщиной 30 - 50 мм или на песчаную подушку. Обрабатываемые листы должны прижиматься к плитам мешками с песком. [2]

Ручная рубка вытесняется обработкой на металлорежущих станках ( строгание, фрезерование), обработкой абразивным инструментом, применением ручных механизированных инструментов и специальных приспособлений. [4]

Ручная рубка с применением зубила производится с одной или двух сторон. Обычно кузнецы полностью не разрубают заготовку, а ломают вручную в местах надруба, что предохраняет зубило от поломки и исключает ранения работающих. [5]

Ручная рубка вытесняется обработкой на металлорежущих станках ( строгание, фрезерование), обработкой абразивным инструментом, применением ручных механизированных инструментов и приспособлений. [6]

Ручная рубка металла - весьма трудоемкая операция и, как было указано выше, она применяется там, где нельзя применить станок. Однако и в этом случае ручное зубило и ручной молоток можно заменить пневматическим или электрическими рубильными молотками, которые повышают производительность рубки в 5 - 6 раз. [8]

Взамен ручной рубки зубилом рационально применять пневматический или электрический рубильные молотки, производительность которых в 5 - 6 раз выше производительности ручной рубки. Пневматические и электрические портативные ручные рубильные молотки выпускаются различных типов. [9]

Процесс ручной рубки заключается в следующем. Обрубаемую заготовку или деталь зажимают в тисках так, чтобы разметочная линия рубки находилась на уровне губок. [10]

Для ручной рубки применяют кузнечмое зубило. Зубила для рубки металла в горячем состоянии отличаются от зубил для рубки металла в холодном состоянии менее заостренным концом. [12]

Вес молотка при ручной рубке зубилом ориентировочно определяют из расчета 40 Г, а при работе крейцмейселем 80 Г на 1 мм ширины лезвия. [13]

Существенное значение для процесса ручной рубки в тисках имеет также правильная установка зубила по отношению к вертикальной плоскости неподвижной губки тисков. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Ручная рубка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Ручная рубка

Cтраница 2

Существенное значение для процесса ручной рубки в тисках имеет также правильная установка зубила по отношению к вертикальной плоскости неподвижной губки тисков. Нормальной установкой режущей кромки зубила следует считать угол 40 - 45 ( фиг. При меньшем угле площадь среза увеличивается, рубка становится тяжелее, и процесс ее замедляется ( фиг. [16]

Кузнечные зубила применяются для ручной рубки металла как в холодном, так и в нагретом состоянии. [18]

Пресс Храмкова предназначен для ручной рубки чугунных канализационных труб. [19]

Для повышения производительности труда ручную рубку механизируют, применяя пневматические или электрические рубильные молотки, специальные станки, инструменты и приспособления. [21]

Внедрение прогрессивных методов станочной обработки вместо ручной рубки значительно повышает производительность труда и культуру производства. [22]

При монтаже санитарно-технических устройств прибегают к ручной рубке, если нет соответствующих механических средств. [23]

При монтаже санитарно-технических устройств иногда прибегают к ручной рубке. [24]

Рассмотрим вначале основные правила и приемы работ при ручной рубке. Приступая к рубке, слесарь должен подготовить свое рабочее место. [25]

Рассмотрим вначале основные правила и приемы работ при ручной рубке. Приступая к рубке, слесарь должен подготовить свое рабочее место. Достав из верстачного ящика зубило и молоток, он располагает зубило на верстаке с левой стороны тисков режущей кромкой к себе, а молоток - с правой стороны тисков бойком, направленным к тискам. [26]

Рассмотрим вначале основные правила и приемы работ при ручной рубке. Приступая к рубке, слесарь должен подготовить свое рабочее место. [27]

В ходе изучения процесса рубки становится очевидным, что ручная рубка - трудоемкая и малопроизводительная операция. Поэтому в практике слесарной обработки и на сборке промышленной продукции, при монтажных и других работах уделяется большое внимание механизации процесса рубки. [28]

В ходе изучения процесса рубки становится очевидным, что ручная рубка - трудоемкая и мало производительная операция. Поэтому в практике слесарной обработки и на сборке промышленной продукции, при монтажных и других работах уделяется большое внимание механизации процесса рубки. [29]

Страницы: 1 2 3 4

www.ngpedia.ru