5 методов обработки металлов давлением. Обработка металлов это

5 основных методов и описание процессов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста - придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

www.in-vent.ru

Виды обработки металлов

Металл в разных его проявлениях, включая многочисленные сплавы, является одним из самых востребованных и широко используемых материалов. Именно из него изготовляется масса деталей, а также огромное количество других ходовых вещей. Но, чтобы получить какое-либо изделие или деталь, необходимо приложить немало усилий, изучить процессы обработки и свойства материала. Основные виды обработки металлов осуществляются по различному принципу воздействия на поверхность заготовки: термический, химический, механический, художественные воздействия, с применением резки или давления.

Виды термической обработки металлов

Термическое воздействие на материал – это влияние тепла с целью изменения необходимых параметров относительно свойств и структуры твердого вещества. Наиболее часто процесс применяется при производстве разнообразных машинных деталей, причем, на разных стадиях изготовления. Основные виды термической обработки металлов: отжиг, закалка и отпуск. Каждый процесс по-своему влияет на изделие и проводится при разных значениях температурного режима. Дополнительными типами влияния тепла на материал выступают такие операции, как обработка холодом и старение.

Технологические процессы получения деталей или заготовок посредством силового влияния на обрабатываемую поверхность включают в себя разные виды обработки металлов давлением. Среди этих операций имеется несколько наиболее популярных в использовании. Так, прокатка происходит путем обжатия заготовки между парой вращающихся валков. Валки могут быть разной формы, в зависимости от требований, предъявляемых к детали. При прессовании материал заключается в замкнутую форму, откуда после выдавливается в форму меньших размеров. Волочение – процесс протягивания заготовки через постепенно сужающееся отверстие. Под воздействием давления также производят ковку, объемную и листовую штамповку.

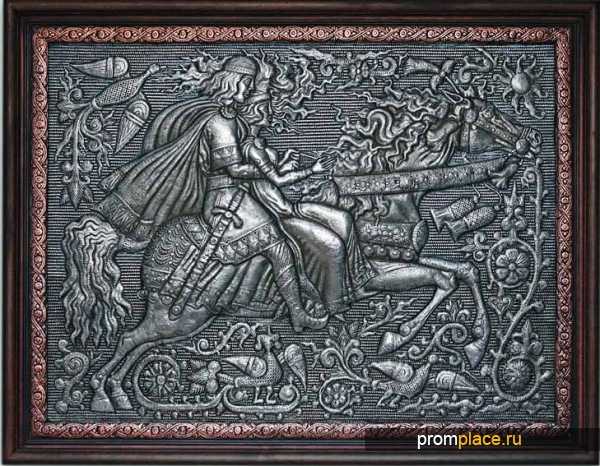

Особенности художественной обработки металлов

Творческий подход и мастерство отражают различные виды художественной обработки металлов. Среди них можно отметить пару самых древних, изученных и применяемых еще нашими предками – это литье и ковка. Хотя ненамного отстал от них по времени появления еще один способ воздействия, а именно, чеканка.

Чеканка представляет собой процесс создания картин на металлической поверхности. Сама технология включает применение давления на предварительно нанесенный рельеф. Примечательно, что чеканку можно делать как на холодной, так и на разогретой рабочей поверхности. Эти условия зависят, прежде всего, от свойств того или иного материала, а также от возможностей применяемых в работе инструментов.

Способы механической обработки металлов

Отдельного внимания заслуживают виды механической обработки металлов. По-другому механическое воздействие можно назвать методом резания. Такой метод считается традиционным и самым распространенным. Стоит заметить, что основными подвидами данного метода являются различные манипуляции с рабочим материалом: раскрой, резка, штамповка, сверление. Благодаря именно этому способу предоставляется возможность получения из прямого листа или чурки нужной детали с необходимыми размерами и формой. Еще с помощью механического воздействия можно добиться необходимых качеств материала. Часто подобный способ применяют, когда нужно сделать заготовку, пригодную для дальнейших технологических операций.

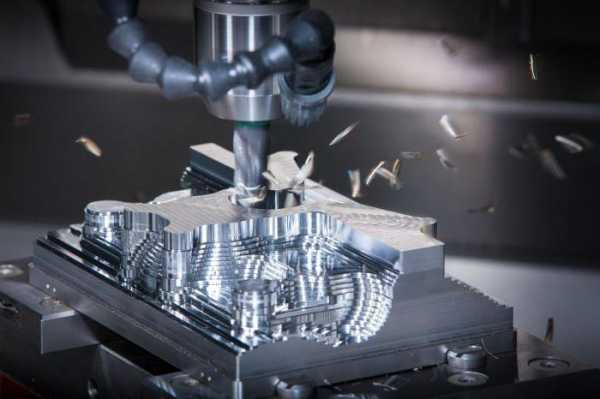

Виды обработки металлов резанием представлены точением, сверлением, фрезерованием, строганием, долблением и шлифованием. Каждый процесс отличается друг от друга, но в целом резание – это снятие верхнего слоя рабочей поверхности в виде стружки. Наиболее часто применяются методы сверления, точения и фрезерования. При сверлении деталь закрепляется в неподвижном положении, воздействие на нее происходит сверлом заданного диаметра. При точении обрабатываемая деталь вращается, а режущие инструменты перемещаются в заданных направлениях. При фрезеровании используется вращательное движение режущего инструмента относительно неподвижно закрепленной детали.

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка – практически самый простой тип воздействия на материал. Здесь не требуется больших трудозатрат или специализированного оборудования. Используются все виды химической обработки металлов, чтобы придать поверхности определенный внешний вид. Также под влиянием химического воздействия стремятся повысить защитные свойства материала - устойчивость к коррозии, механическим повреждениям.

Среди данных способов химического влияния наиболее популярны пассивация и оксидирование, хотя нередко применяется кадмирование, хромирование, меднение, никелирование, цинкование и прочие. Все методы и процессы проводятся с целью повышения различных показателей: прочности, износостойкости, твердости, сопротивляемости. Кроме того, такой тип обработки используют для придания поверхности декоративного вида.

promplace.ru

Обработка металлов резанием: технология и виды

Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности.

Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности.

Как происходит обработка?

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются:

- точение;

- сверление;

- фрезерование;

- строгание;

- долбление;

- шлифование.

А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.).

На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений.

В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д.

Как можно обрабатывать металл резанием?

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

- Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

- Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

- Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

- Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

- Долбление. Необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

- Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.

Выводы

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

promzn.ru

5 методов обработки металлов давлением

Обработка металлов давлением – это такой процесс, при котором металлу придается нужная форма и размер под силовым воздействием. Пластические свойства металлов позволяют сохранить полученные форму и размер, даже после того, как воздействие давления прекращается.

При помощи методов обработки металлов давлением получают как заготовки, так и уже готовые изделия. При этом существует целый ряд различных методов, каждый из которых позволяет воздействовать на металл уникальным образом. Различают 5 основных методов обрабатывания металлов:

№ 1: Ковка

Перед обработкой заготовку предварительно нагревают в специальной печи. Таким способом получается сделать металл более пластичным и податливым.

Затем при помощи наковальни и молота заготовке придают нужную форму. Различают ручную и машинную ковку.

Несмотря на то, что этот метод — известен достаточно давно, ему всё ещё находится применение (в основном, в современном мелкосерийном производстве).

№ 2: Прокатка

При этом методе используется специальный комплекс устройств, который называется прокатным станом. В зависимости от выпускаемых изделий различают трубопрокатные, листопрокатные, проволочные, а также многие другие виды прокатных станов.

Основными элементами стана являются вращающиеся валки, которые обжимают заготовку для придания ей нужной формы и размера. При этом валки не обязательно являются гладкими. При помощи валок с вырезками осуществляют прокатку для создания фасонных изделий (отводы, тройники и т.д.).

Прокатка бывает горячая (если заготовку предварительно подогревают) и холодная.

№3: Волочение

Волочение похоже на прокатку. Для волочения применяются волочильные станы, которые представляют собой целые комплексы. При волочении уменьшается поперечное сечение заготовки, а её длина при этом увеличивается.

Данные изменения достигаются путем пропускания заготовки через волочильный глазок. Волочильный глазок – основной элемент волочильного стана и представляет собой постепенно сужающееся отверстие. Проходя через него, заготовка и приобретает нужную форму и размер.

№4: Штамповка

Штамповку производят на прессах или молотах. Этот метод позволяет производить изделия высокой точности размеров и формы. Такие изделия зачастую не нужно подвергать дополнительной обработке резанием или др.

При данном методе форму заготовке придают при помощи давления штампа. Подобным же образом уже очень давно производят монеты. Различают листовую и объемную штамповки. Как ясно из названия, листовой штамповкой получают плоские изделия из стали и других металлов (обычно толщиной до 5 мм).

№5: Прессование

Заготовка металл, заключенный в форму при помощи давления выдавливается через отверстие. При этом площадь отверстия меньше площади заготовки, что придает изделию на выходе вид прутка. Данному виду обработки металлов давлением подвергаются многие металлы, например, цинк, алюминий или медь.

Также иногда применяют комбинации 2-их или нескольких методов обработки металлов давлением одновременно. Это позволяет получать изделия сложных форм и размеров и расширяет возможности их применения.

www.in-vent.ru

Обработка металлов это что такое Обработка металлов: определение — История.НЭС

Обработка металлов

Металлы были знакомы человеку начиная с глубокой древности. Об истории применения железа рассказано в отдельной статье.

Здесь же мы расскажем об истории использования различных металлов, как «ветеранов», так и открытых сравнительно недавно.

Первым металлом, который стал использоваться человеком как в чистом виде, так и в сплавах, была медь. Еще в каменном веке, занимаясь поиском подходящих пород, люди стали использовать медные самородки для изготовления мелких изделий путем холодной ковки. Позже их стали ковать, предварительно отжигая.

Холодной ковкой можно было придать форму лишь небольшим предметам – шилам, булавкам, проволоке, крючкам, наконечникам стрел, ножам. Они требовали лишь небольшой ковки и шлифовки. Получить листы из самородной меди нельзя было из?за ее растрескивания.

Одним из первых названий металла было слово «эс», что значит «руда». Первые медные рудники находились на Кипре, откуда готовый продукт вывозили в другие страны. Поэтому медь стали называть «эс киприум» – «металл с Кипра». Позже это название превратилось просто в «купрум».

Следующим этапом был отжиг меди, а позже – ее восстановление из руд. Для восстановления меди из малахита требуется температура не ниже 700–800 °C. А при отжиге меди плавление происходит при температуре 1084 °C. Поэтому, скорее всего, впервые люди открыли процесс восстановления меди из минералов, наносившихся на стенки гончарных изделий для их окраски, случайно, обнаружив кусочки металла на стенках горшков после их обжига. И тогда стали плавить руду намеренно.

Плавку производили в печах примитивного типа: глиняный тигль с рудой и углем помещался в неглубокую ямку с насыпанным поверх нее слоем древесного угля. Так могла быть достигнута температура, необходимая для восстановительной плавки руды и получения расплава меди.

Первые предметы из меди в Египте датируют IV тыс. до н. э. Многие древние медные предметы изготовлены не из чистой меди, а из медно?мышьякового сплава. Присутствие в меди 0,5–8 % мышьяка улучшает ее ковкость в холодном состоянии, дает возможность получить более плотные отливки в рельефных литейных формах. Кроме того, медь, легированная мышьяком, плавится при более низкой температуре. Только при содержании мышьяка выше 8 % пластичность сплава ухудшается, он становится хрупким.

Наибольшее распространение получили сплавы меди с оловом – бронзы. Появление оловянной бронзы ознаменовало начало новой эры в истории человечества – бронзового века.

Добавление олова к меди, начиная с небольших долей, улучшила ее литейные качества, но изменила пластичность сплава. Бронзы, содержащие до 5 % олова, можно ковать и волочить в холодном виде. При дальнейшем повышении содержания олова такая обработка возможна только в горячем виде. При этом увеличивается хрупкость: бронзы, содержащие до 30 % олова, дробятся под молотком.

Небольшая добавка олова к меди незначительно понижает ее температуру плавления: медь, содержащая 5 % олова, плавится при 1050 °C, 10 % – при 1005 °C, 15 % – при 960 °C.

Еще одним распространенным сплавом меди является латунь – сплав меди и цинка в соотношении примерно 2:1. Латунь тверже, чем медь, более износостойка. Она очень ковкая и вязкая, легко прокатывается в тонкие листы, вытягивается в проволоку, выштамповывается в разнообразные формы. Она сравнительно легко плавится и отливается при температурах ниже температуры плавления меди.

Сейчас медь является одним из наиболее широко применяемых металлов. Современные бронзы не всегда содержат олово, его место заняли алюминий, кремний, свинец, бериллий. Широко используются медно?никелевые сплавы, в которые иногда добавляют кобальт.

Особенно важна медь для электротехники. По электропроводности она занимает второе место среди металлов, уступая лишь серебру. Но из?за дефицита меди провода чаще делают из алюминия.

Наряду с медью, одним из первых металлов, которые стал использовать человек, является золото. Как и медь, золото встречается в самородном виде, но гораздо реже. В древности его добывали из аллювиальных песков и гравия, представляющих собой продукты разрушения золотоносных пород. Позже его добывали также из золотоносных жил, пронизывающих кварцевые породы. Такое золото называется «жильным».

Грек Агатархид во II в. н. э. описал добычу золота на рудниках в Египте. Сначала раскалывали скалу, в которой находились жилы, затем обломки породы нагревали огнем, резко охлаждали водой и дробили непосредственно в шахтах. Раздробленную породу толкли в каменных ступках до размеров гороха, потом ручными мельницами размалывали в порошок. Золото отделяли, промывая порошок водой на наклонной плоскости, после чего полученный металл сплавляли в слитки.

Самородное золото обычно содержит примеси, в основном серебро и медь. В Древнем Египте его очищали, нагревая со свинцом, оловом, солью и ячменными отрубями. Плиний Старший писал об извлечении золота с помощью ртути. Для этого золотоносную руду дробили и смешивали с ртутью, отделяли породу от ртутно?золотой смеси, фильтруя через кожаный или замшевый фильтр. Из образовавшейся амальгамы получали золото, выпаривая ртуть.

В древности золотые изделия изготавливали ковкой или литьем. Тогда широко применялось листовое золото, которым покрывали различные предметы, как металлические, так и деревянные. Фольгу накладывали и укрепляли с помощью пайки на медь, бронзу, серебро. Изделия из меди покрывали золотом для предотвращения коррозии. Золотой фольгой покрывали деревянную мебель. Уже в античности из листового золота делали зубные коронки.

В Египте применялись изделия из природного сплава золота с серебром. Египтяне называли его азем, греки – электрон, а римляне – электрум.

Долгое время золото применялось для производства драгоценностей, монет. Из?за малой износостойкости применялось не чистое золото, а его сплавы с серебром и медью.

Сейчас золото добывают из руд, в которых на тонну породы приходится несколько граммов драгоценного металла. Важнейшим промышленным способом его добычи стало цианирование: измельченную породу обрабатывают раствором цианида натрия. Золото переходит в раствор в виде комплексного соединения.

Кроме производства ювелирных изделий и монет золото применяется в электротехнике.

Серебро, несмотря на то что встречается в природе в 15–20 раз чаще золота, значительно реже находится в виде самородков. Помимо того, серебряные самородки покрыты черным налетом сульфида. Все это обусловило более позднее открытие серебра человеком. По этой причине поначалу оно было более редким и ценным, чем золото.

Широкие разработки серебра началось, когда его стали добывать из руд, где встречались серебро и свинец.

В течение длительного времени из серебра делали украшения – бусы, кольца, вазы, сосуды. Из серебра, как и из золота, изготавливали тонкие листы и фольгу, которыми покрывались деревянные предметы. Позднее серебро использовалось для чеканки монет.

Люди знали об антисептических свойствах серебра – вода, налитая в серебряные сосуды, обеззараживалась от болезнетворных микробов.

В XIX–XX вв. соли серебра стали применяться для изготовления светочувствительного слоя фото– и кинопленки.

Свинец сначала добывали, выплавляя руду на костре в неглубокой яме, на дно которой стекал расплавленный металл. Сырьем для получения свинца служил минерал галенит или свинцовый блеск. Его применяли для очистки золота. Высокая пластичность металла не позволяла использовать его самостоятельно. Из свинца и его сплавов с оловом и сурьмой отливали фигурки, рыболовные грузила, кольца, бусы, украшения, пробки, посуду, водопроводные трубы, саркофаги. Свинцом заполняли полости бронзовых статуэток и гири для весов. Основное применение свинца в древности – закупоривание сосудов.

Растертый в пудру свинцовый блеск применялся на Востоке для подведения глаз. В Египте соединения свинца применялись для окрашивания стекол в желтый цвет.

В Средние века низкая температура плавления (327 °C) позволяла отливать из свинца пули для ружей и пистолетов.

В наши дни свинец применяется в производстве аккумуляторов, из него делают оболочки кабелей. Свойство свинца поглощать рентгеновские и радиоактивные лучи используется для защиты от излучения.

Олово впервые было получено из природной двуокиси – касситерита – путем выплавки с древесным углем. О получении бронзы путем добавления к меди олова было рассказано выше. Хорошие литейные свойства олова позволили изготавливать из него посуду, а начиная с XVIII в. – популярных до сих пор оловянных солдатиков. С появлением консервов олово стали применять для покрытия жести, из которой делают консервные банки. В электротехнике оловянные припои применяют для пайки проводов.

Существуют две модификации олова: ?– и ??олово. При комнатной температуре существует ??олово. Это белое вещество. При температуре ниже 13 °C более устойчиво ??олово – серый мелкокристаллический порошок. Процесс превращения белого олова в серое проходит при температуре –33 °C. Оно получило название «оловянной чумы». Считается, что именно эта «болезнь» послужила причиной гибели полярной экспедиции экспедиции Р. Скотта к Южному полюсу. Путешественники остались без горючего, просочившегося через пораженные «чумой» швы баков.

Третий из металлов, считающихся драгоценными, – платина, был открыт на несколько тысячелетий позже золота и серебра. В переводе с испанского «платина» означает «серебришко». Так испанцы презрительно называли тяжелый белый нержавеющий металл, часто встречавшийся им на серебряных рудниках в Южной Америке.

Большое количество платины было вывезено в Испанию, где ее продавали по цене более низкой, чем серебро. Недобросовестные ювелиры примешивали ее к золоту и изготавливали из платины фальшивые монеты. Это привело к тому, что испанский король издал указ о запрете ввоза платины в страну и уничтожении всего оставшегося количества платины. Все запасы металла в Испании и колониях были утоплены в море.

В 1744 г. испанский морской офицер А. де Ульоа привез образцы платины в Лондон. Это вызвало интерес у ученых. В середине XVIII в. платина была признана самостоятельным металлом.

Похожая на серебро внешне и способностью не ржаветь, платина долгое время не поддавалась ни огню, ни молоту. Из?за высокой температуры плавления – (1769 °C) ее долго не могли расплавить. Температуру плавления металла снижали добавки мышьяка. Этот прием, в частности, использовал французский ювелир М.?Э. Жанетти, изготавливавший изделия из платины.

После введения метрической системы мер в конце XVIII в. во Франции из платины изготовляли эталоны метра и килограмма. Позже их стали делать из сплава платины и металла платиновой группы – иридия.

Русский ученый А. А. Мусин?Пушкин разработал и ввел новые методы аффинажа платины – металлургического процесса получения металла высокой степени чистоты путем отделения примесей. Схема аффинажа платины основывалась на растворении сырой (шлаковой) платины в «царской водке» – смеси азотной и соляной кислот – и на последовательном осаждении нашатырем платины из раствора.

В середине XIX в. в России были отчеканены монеты из платины.

Вплоть до Второй мировой войны большая часть добываемой платины шла на изготовление украшений. Сейчас около 90 % всей платины идет на научные и промышленные разработки. Из нее делают лабораторные приборы – тигли, чашки, термометры сопротивления и др. Около 50 % всей потребляемой платины идет на изготовление катализаторов – ускорителей химических реакций. Они применяются в производстве соляной кислоты и нефтехимической промышленности. Около 25 % платины расходуется в электро– и радиотехнике, автоматике и медицине. Кроме того, ее применяют как антикоррозионное покрытие.

Самый распространенный в природе металл – алюминий. Но в относительно чистом виде он был получен датским физиком Эрстедом лишь в 1825 г. Ученый писал в одном из научных журналов, что в результате его опытов «образовался кусок металла, цветом и блеском несколько похожий на олово». Это сообщение осталось почти незамеченным, да и сам Эрстед не придал своему открытию большого значения.

В 1827 г. к Эрстеду приехал молодой немецкий физик Ф. Велер. Вернувшись в Германию, он занялся проблемой получения алюминия и в конце 1827 г. опубликовал свой метод. Вначале ему удавалось получать алюминий в виде зерен небольшого размера. После 18 лет кропотливой работы Велер усовершенствовал свой способ, получая металл в виде компактной массы.

В то время алюминий ценился очень дорого. Так, из него были сделаны погремушки для будущего императора Франции Наполеона III. Именно он, уже будучи монархом, решил вызвать зависть у своих венценосных коллег. С этой целью он решил сделать из алюминия доспехи для солдат своей армии. Для осуществления проекта он предоставил неограниченные возможности ученому и промышленнику А.Э. Сент?Клер Девилю, чтобы тот разработал способ получения алюминия в больших количествах. Девиль положил в основу своих исследований метод Велера и разработал соответствующую технологию, внедрив ее на своем заводе.

Способ Девиля заключался в восстановлении двойного хлорида алюминия и натрия Na3AlCl6 металлическим натрием.

Чтобы прекратить спекуляции некоторых бонапартистских кругов о якобы французском приоритете открытия алюминия, Девиль отчеканил из алюминия медаль собственного производства с портретом Ф. Велера и датой «1827», послав ее в подарок немецкому ученому.

Несмотря на изобретение Девиля, алюминий ценился очень дорого. С 1855 по 1890 г. в мире было получено всего 200 тонн металла. Это было связано с тем, что в природных соединениях алюминий крепко связан с кислородом и другими элементами. Его можно получать методом электролиза расплава оксида алюминия – глинозема, но он плавится при температуре 2050 °C, что требует больших затрат энергии.

Техническое использование алюминия стало бы возможным, если бы удалось понизить температуру плавления оксида хотя бы до 1000 °C. Такой способ почти одновременно открыли в 1886 г. американец Ч. Холл и француз П. Эру. Они установили, что глинозем хорошо растворяется в расплавленном криолите – минерале AlF3?3NaF. Этот расплав подвергается электролизу при температуре 950 °C. Поскольку запасы криолита ограничены, позже было налажено производство синтетического криолита.

Чистый алюминий имеет сравнительно небольшую прочность, поэтому в конце XIX – начале XX в. велись поиски алюминиевого сплава, обладающего большой прочностью. В начале прошлого века немец А. Вильм получил сплав, содержавший, кроме алюминия, добавки меди, магния и марганца. Его прочность была выше, чем у алюминия. Чтобы еще больше ее повысить, Вильм решил подвергнуть металл закалке. С этой целью он нагрел несколько образцов сплава примерно до 600 °C и резко охладил их в воде. Прочность образцов была различной, и Вильм решил, что неисправен измерительный прибор. Несколько дней ученый настраивал его. Повторные измерения показали, что прочность возросла примерно вдвое. Следующие опыты показали, что закалка нового сплава в сочетании со старением значительно повышает прочность нового сплава.

Подобрав оптимальный состав сплава и разработав режим его термообработки, Вильм получил патент и продал его немецкой фирме. В 1911 г. эта фирма выпустила первую партию нового сплава, названного в честь города Дюрена, где находился завод по его производству, дюралюминием, или дуралюмином.

Новый сплав появился как нельзя кстати: в это время развивалась авиация, и с усовершенствованием конструкций самолетов появилась потребность в легком и прочном материале для изготовления корпусов самолетов. Первый цельнометаллический самолет появился в середине 20?х годов прошлого века. Но полностью вытеснил дерево в авиации алюминий лишь в 40?е годы.

Кроме авиации алюминий применяется в электротехнике, где, в силу своей относительной дешевизны и высокой электропроводности, успешно заменяет медь. Сверхчистый алюминий используют в производстве электрических конденсаторов и выпрямителей и для синтеза полупроводниковых соединений. Чистый алюминий используют и для производства различных отражателей, и для предохранения металлических поверхностей от коррозии.

Алюминий используется как конструкционный материал в ядерных реакторах. В алюминиевых резервуарах большой емкости хранят жидкие газы, азотную и уксусную кислоту, пищевые масла. Алюминий применяется в пищевой промышленности для упаковки продуктов (в виде фольги).

В последние десятилетия алюминий широко используется для отделки зданий и сооружений.

Еще один металл, широко применяемый в технике, титан, был открыт в виде металлического порошка английским минерологом?любителем У. Грегором в 1791 году. В 1795 г. немецкий химик М. Клапрот установил, что минерал рутил представляет собой природный окисел этого металла. Он назвал его титаном в честь исполинов, древнегреческих детей бога неба Урана и богини Земли Геи.

Однако восстановить оксид титана до металла ученым не удалось. Лишь в 1910 г. американец М. Хантер получил металлический титан путем нагревания его хлорида с натрием в герметичном стальном сосуде. Полученный металл был загрязнен примесями и очень хрупок. Титан высокой чистоты получили голландские ученые А. Ван?Аркел и И. де Бур. Он был пластичен при низких температурах.

По распространенности в земной коре среди конструкционных материалов титан уступает лишь железу, алюминию и магнию. На воздухе на поверхности титана образуется защитная оксидная пленка, поэтому титан не поддается коррозии на воздухе и в морской воде, на него не действуют азотная кислота и «царская водка». Чистый титан – ковкий, пластичный, прочный и легкий металл. Он вдвое легче железа, превосходя по прочности многие стали. Он выигрывает и в сравнении с алюминием, превосходя его по прочности в 6, а по твердости – в 12 раз.

Как самостоятельный конструкционный материал титан стал применяться в лишь 50?е годы XX в., поскольку его было трудно извлекать из руд и перерабатывать.

Большая часть производимого в мире титана расходуется на нужды авиационной и ракетной техники, а также морского судостроения. Технический титан используется для изготовления емкостей, химических реакторов, трубопроводов и других изделий, работающих в агрессивных химических средах. Биологическая безвредность титана позволяет использовать его в восстановительной хирургии и пищевой промышленности. Свойство титана повышать прочность при низких температурах дает возможность использовать его в криогенной технике.

Карбид титана применяется для изготовления режущих инструментов. Двуокись титана и титанат бария служат основой для титановой керамики, применяемой в производстве электрических конденсаторов, сегнетоэлектриков и пьезоэлементов.

Из титана сделаны многие художественные изделия, в частности скульптуры.

Сейчас развитие металлургии идет по пути поиска новых способов обработки металлов, получения сплавов с заданными свойствами. Можно с уверенностью сказать, что эра металлов будет продолжаться бесконечно.

Оцените определение:

Источник: 100 знаменитых изобретений

interpretive.ru

Обработка металлов резанием: способы, оборудование и инструменты

Обработка металлов резанием выполняется для того, чтобы заготовка приобрела нужную форму. С этой целью необходимо снять лишнее. Подобная манипуляция проводится посредством применения разных режущих инструментов на специальных станках. В машиностроении обработка металлов резанием очень важна. Ведь без этого процесса нельзя сделать ни обыкновенные машины, ни прочие приборы.

Применение технологии

Раскрой металла посредством резки практикуется при начальных обдирочных работах и при окончательных операциях, которые называют тонкой обработкой. Ведь подобные действия иногда нужно совершать, соблюдая высокую точность: вплоть до долей микрона. А это очень маленькая величина.

Обработка металлов резанием практикуется и для больших машинных деталей. Например, для роторов гидротурбин. Диаметр их рабочих колёс может превышать отметку в 9-10 метров. Также резке поддаются и те детали, которые трудно рассмотреть даже под микроскопом. Посредством обработки элемент получает нужную форму, размер, обретает необходимое качество поверхности. От этого показателя зависит длительность службы изделия.

Обработка металлов резанием практикуется и для больших машинных деталей. Например, для роторов гидротурбин. Диаметр их рабочих колёс может превышать отметку в 9-10 метров. Также резке поддаются и те детали, которые трудно рассмотреть даже под микроскопом. Посредством обработки элемент получает нужную форму, размер, обретает необходимое качество поверхности. От этого показателя зависит длительность службы изделия.

Теория резания

Такая наука изучает раскрой металла подобным способом. Она появилась ещё в конце XIX века. До сих пор ею занимаются как в России, так и за её пределами. Ключевой вопрос – это скорость съёма стружки посредством станка, чтобы стойкость резца была максимальной. Многим может показаться, что добиться высоких скоростей не так уж и трудно. Но это не так. Всё дело в том, что обработка металлов резанием развивает тепло. Оно нагревает и размягчает инструмент для работы, рискуя вывести его из строя. Очень важно выбрать правильное охлаждение для резца. Но оно не всегда решает проблему. К тому же может даже повредить металл. Поэтому скорость работы зависит отчасти от того, насколько правильный был выбран станок. Инструмент для обработки металла резанием должен приобретаться с учётом свойств материала и его свойств.

Особенности применения станков

Металлорежущие станки подразделяются на типы. Они отличаются по используемому инструменту. Также технология обработки металлов резанием с их помощью разная. Чаще всего используется резец. С его помощью можно выполнять операции любой сложности. Все остальные инструменты являются или его модификацией, или сочетанием нескольких типов. Существует две наиболее распространённые схемы работы:

- точение, когда заготовка вращается, а резец медленно идёт по её оси;

- строгание – они идут оба поступательными движениями.

Станки для них необходимы абсолютно разные.

Особенности резки металлов

Как было сказано ранее, рассматриваемый процесс может происходить нетипично. И существуют разные способы обработки металлов резанием, под которые предусмотрено использование того или иного оборудования.

Помимо точения и строгания, к распространённым методам работы относятся фрезерование и шлифование. Однако первый способ – наиболее популярный. Механическая обработка металлов резанием разными методами имеет немало общего с заточкой. Поэтому если обучиться этому способу, то с остальными в будущем проблем точно не возникнет. И всё будет очень просто в плане работы. Ниже приведём особенности использования станков разного типа.

Помимо точения и строгания, к распространённым методам работы относятся фрезерование и шлифование. Однако первый способ – наиболее популярный. Механическая обработка металлов резанием разными методами имеет немало общего с заточкой. Поэтому если обучиться этому способу, то с остальными в будущем проблем точно не возникнет. И всё будет очень просто в плане работы. Ниже приведём особенности использования станков разного типа.

Применение токарных станков

Оборудование для резки бывает разным. Один из ключевых типов станков – это токарный. Его применение практиковалось ещё в древние времена. Тогда его приводили в действие благодаря верёвочным приспособлениям наподобие лука для стрельбы. В такой сфере, как резание металлов, токарная обработка в нынешнее время применяется с целью изготовления машинных деталей. Причём это делается настолько точно и быстро, что механическим путём таких целей достичь не удастся.

Основанием станка этого типа является станина. Заготовку нужно зажать между центрами задней и передней бабки или же в патроне. В суппорте укрепите резец. Установите посредством специальной коробки, напоминающей автомобильную, требуемую скорость вращения для резки. На инструменте присутствует ходовой валик, который приходит в движение от неё и смещает суппорт вместе с резцом. Если кроме него стоит ходовой винт, то тогда посредством такого станка можно выполнять нарезку. Когда же присутствует поворотная головка вместо задней бабки, инструмент называется токарно-револьверным. Такой станок для резки может выполнять разные виды работы. Для обработки изделий с большим диаметром используют такие инструменты, как лоботокарный или карусельно-токарный аппарат. Существуют и прочие его виды.

Повышение стойкости токарного станка

Специалисты постоянно работают над тем, чтобы отыскать подходящие материалы, способные повысить стойкость рабочего инструмента для резки металла. Раньше станки изготавливали на основе простых углеродистых сталей, обладающих несложным составом с точки зрения химии. После этого стали применяться материалы с повышенным содержанием вольфрама. С их помощью можно было резать металлы намного быстрее. Поэтому их стали называть быстрорежущими. Однако и они со временем перестали удовлетворять специалистов в области машиностроения.

Тогда на смену им при создании станков пришли твёрдые сплавы особого класса, которые способны сохранять прочность даже при температуре до 100 градусов. За последние годы процесс, в основе которого лежит обработка металлов резанием, стал ещё проще. Этого удалось достичь за счёт использования материалов с максимальной устойчивостью к высоким температурам. В зависимости от изначальной твёрдости заготовки, например резца, а также вида работы, оно может быть обработано с нужной скоростью, которая регулируется посредством специальной коробки.

Фрезерование как вид обработки металла

Такой метод работы достаточно широко распространён и является достаточно высокопроизводительным. Он осуществляется с помощью специального фрезерного аппарата. Станки с ЧПУ (числовым программным управлением) используются всё чаще. В зависимости от места размещения суппорта они подразделяются на несколько видов:

- вертикальные;

- горизонтальные;

- портальные;

- продольные;

- зубофрезерные;

- многошпиндельные;

- одношпиндельные и другие.

Специалисты по изготовлению оборудования этого вида постоянно совершенствуют его, чтобы производительность обработки металла была более высокой. Материал станков постоянно меняется, видоизменяется и его конструкция. Как и резец при строгании, фреза выполняет аналогичные действия. Но при этом она сочетает несколько его типов. И будет работать более продуктивно. За счёт этого фрезерование значительно превосходит строгание и постепенно вытесняет его на производствах.

Особенности шлифования

Станки для этого типа обработки используются для шлифовки внутри и снаружи поверхностей круглой формы, разных плоскостей, бесцентровой обработки, резьбы, зубчатых колёс и многого другого. Такой инструмент для металлов относится к категории наиболее производительных. Помимо специального станка, существует ещё одно приспособление. Это шлифовальный круг, который включает в себя большое количество маленьких режущих элементов. Они, в свою очередь, скреплены специальным связующим приспособлением. И каждая частица сама по себе является резцом. Как видите, мы рассмотрели оборудование для металлической обработки. Ниже ознакомимся с более современными методиками, позволяющими осуществлять его раскрой.

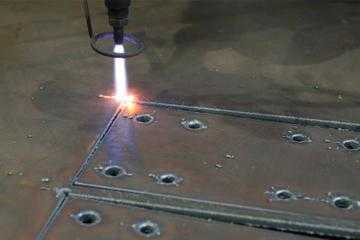

Особенности технологии плазменной резки

Есть несколько методик, используемых для низкоуглеродистых металлов. Но плазменная резка считается одной из продуктивных. Поэтому на её особенностях и преимуществах стоит остановиться более подробно. Технология процесса стремительно и постоянно развивается. Плазменная резка металлов широко применяется в разных производственных сферах: начиная от строительства домов и заканчивая машиностроением. Наряду с кислородно-газовым методом, она считается достаточно перспективной.

Ключевые преимущества

Способ плазменной резки металлов имеет большое количество преимуществ. Одно из них – это скорость работы. Чаще всего заготовки для раскроя имеют толщину до 25 мм. В этом случае скорость их обработки примерно в два раза и даже больше превышает аналогичную при использовании резки кислородно-газового типа. И стоит добавить, что при заметном уменьшении толщины листа металла, она может превышать её и в 12 раз. Такое преимущества способно существенно повысить производительность работы и сэкономить время.

Другое преимущество метода – это высокая и качественная скорость прожига. Эта характеристика является очень важной при резке металлических изделий. При плазменном методе она составляет порядка 2 секунд. Для сравнения: газовая резка с кислородом – 30 соответственно при условии соблюдения температуры в 1 тысячу градусов как минимум. Краткое взаимодействие инструмента с металлом хорошо прежде всего тем, что за пару секунд материал не успеет деформироваться, как это может произойти в другом случае.

Другое преимущество метода – это высокая и качественная скорость прожига. Эта характеристика является очень важной при резке металлических изделий. При плазменном методе она составляет порядка 2 секунд. Для сравнения: газовая резка с кислородом – 30 соответственно при условии соблюдения температуры в 1 тысячу градусов как минимум. Краткое взаимодействие инструмента с металлом хорошо прежде всего тем, что за пару секунд материал не успеет деформироваться, как это может произойти в другом случае.

Другим несомненным преимуществом плазменного метода можно назвать минимальное количество окалины при работе. Её можно с лёгкостью удалить. Системы для резки также легко управляются и помогают обеспечить нужную высоту инструмента и хорошую скорость.

Экономия времени и средств

Плазменная резка также подразумевает одновременную работу с несколькими листами, что значительно экономит время. При этом методе можно обрабатывать разные виды материалов:

- алюминий;

- нержавейку;

- медь и многое другое.

Нельзя не отметить и безопасность применения плазменных систем. Они не используют для работы горючие газы, открытый огонь, не выделяется много тепла. Всё это значительно сокращает возможные риски для пользователей при работе с горячими металлами. Зона воздействия тепла составляет всего лишь 2 миллиметра.

Все характеристики плазменной резки положительно влияют на затраты при вторичной обработке материалов. Работы осуществляются качественно, быстро и универсально. Для решения многих задач перечисленные преимущества являются наиболее предпочтительными, нежели другие.

Все характеристики плазменной резки положительно влияют на затраты при вторичной обработке материалов. Работы осуществляются качественно, быстро и универсально. Для решения многих задач перечисленные преимущества являются наиболее предпочтительными, нежели другие.

Особенности лазерного метода

На сегодняшний день в области обработки металлических изделий внедрено немало технологий. Они позволяют значительно облегчить работу дизайнеров, строителей и прочих специалистов, чья работа так или иначе связана с этим процессом. Резка лазером в настоящее время считается наиболее продвинутой. Она позволяет получить огромные возможности при изготовлении металлических изделий в плане дизайна и всевозможных конфигураций.

Такая перспективная методика является достаточно молодой, но уже широко распространяется. Резка лазером металла осуществляется посредством сфокусированных технически мощных специальных установок. Они отличаются высокой лучевой концентрацией. И способны раскроить не только алюминий или медь, но также дерево и прочие материалы.

Описание метода

При таком способе резки на поверхности металла появляются окислы. Они увеличивают процесс поглощения энергии и способны поддержать температуру до точки плавления. В контактном месте лазерный луч создаёт максимальные температурные показатели, вследствие чего материал начинает плавиться. А вот за пределами указанной зоны он лишь нагревается. Вместе с этим идёт подача активного газа, чаще всего это кислород. Он выдувает продукты горения и позволяет значительно увеличить скорость резки. Кислород нагревает несколько слоёв посредством удаления жидкого металла и окислов.

Всё это происходит в то время, пока материал не прорезается на всю свою глубину. Ведь струя газа рядом с линиями разделения способна активно охлаждать его. Небольшая зона термического воздействия может обеспечить создание на небольших расстояниях друг от друга (порядка 0, 2 миллиметра) кромок, расположенных параллельно. Очень часто с целью достижения той или иной точности при операции раскроя появляется необходимость внедрения автоматизированного управления посредством компьютера. В таких случаях можно запрограммировать создание того или иного изделия в готовом виде.

Для лазерной резки листовых металлов чаще всего применяется аппаратура на основе твердотельных и газовых инструментов. Срез материала при этом получается идеально ровным. Никакая механическая обработка металлов резанием не может обеспечить подобную точность с учётом оперативного выполнения и с минимальным количеством отходов. В основном для обработки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла будет идеально ровным. Он получится без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества метода

На рынке раскроя металлических изделий лазерная резка является одной из наиболее востребованных. Она в значительной мере сделала работу с твердосплавными материалами более простой. Ведь они достаточно сложные в плане обработки и часто могли ухудшиться после таких манипуляций. Для лазерной резки лучше всего подойдут:

- сталь;

- цветные металлы;

- алюминиевые сплавы.

Толстые листы тоже гораздо лучше обрабатываются. Будет проще работать со сложными формами металлических деталей и делать отверстия в очень твёрдых материалах с малым диаметром. Здесь в плане геометрии можно дать волю своей фантазии. Система может быть автоматизирована. Достаточно для этого создать специальный файл с заданной программой на компьютере. Механических воздействий на металл не будет – это тоже немаловажно. Также при лазерной обработке замечены следующие преимущества:

- Возможность создания сложного контура реза.

- Можно обрабатывать практически любой листовой металл независимо от его теплофизических характеристик.

- Высокая точность работ.

- Резка возможна даже на легко деформируемых и не слишком жёстких материалах.

- Высокая производительность за счёт применения большой мощности лазера.

- Если поверхность должна быть гладкой, то лучше использовать сфокусированный луч с регулируемой мощностью.

Газовый способ

Рассмотрим достаточно распространённый метод воздействия на металл, который активно применяется уже многие годы. Это газовая резка. Она достаточно популярна и экономически выгодна. По-другому её называют ещё кислородной, поскольку в этом случае процесс воздействия на металл имеет термический характер. Идёт струя кислорода после окончания работы и удаляет остатки жидкого оксида. Для начала верхняя кромка детали подогревается. В зависимости от химического состава материала (например стали) температура его возгорания может колебаться в пределах от 1000 и до 1200 градусов.

Газовая резка может быть применена для обработки среднелегированной, низколегированной или углеродистой стали. Толщина металлического листа или другого изделия должна составлять максимум 300 миллиметров. Газокислородная методика обработки металла имеет свои преимущества:

- Низкие затраты на обработку.

- Отсутствует необходимость работать с кромкой после завершения процедуры.

- Наличие прямой и диагональной резки изделий под разными углами.

- Можно использовать толстые металлические листы.

Существует ли стандарт работы?

Многие интересуются, имеет ли обработка металлов резанием ГОСТ или другие стандарты касательно выполнения обработки конструкций. Так, согласно существующим правилам и критериям, подобный процесс имеет свои задачи. Прежде всего деталям должна быть придана та или иная конфигурация и размеры. Этого требует используемая технологическая документация. Например, утверждённый проект строительства объекта. Также обрабатываемая поверхность должна быть всегда чистой согласно принятым стандартам. В ГОСТах перечислены механические способы обработки металлов резанием, включая точение, сверление, фрезерование, а также долбление, протягивание. Также указана и финальная обработка изделий. Каждому виду механической обработки металлов соответствует не только определённое оборудование, но и порядковый номер.

Как мы увидели, существует немало способов механической и автоматизированной обработки изделий с целью их раскроя. Всё это широко используется при строительстве, машиностроении, ремонте и других сферах. Методики постоянно совершенствуются и дополняются новыми, создаётся современное оборудование, которое каждый раз делает процесс всё более простым.

fb.ru

Обработка металлов давлением - это... Что такое Обработка металлов давлением?

Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал.

Виды обработки металлов давлением

Процессы обработки металлов давлением по назначению подразделяют на два вида:

- для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

- для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

Прокатка

Прокатка - процесс пластического деформирования тел, между вращающимися приводными валками.

Прессование

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Волочение

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка

Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсальным инструментом (бойками) на отдельные участки нагретой заготовки.

Штамповка

Штамповочный пресс

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из матрицы, пуансона и дополнительных частей. Различают объёмную и листовую штамповку. При объёмной штамповке в качестве заготовки используют сортовой металл, разрезаемый на заготовки. На заготовку в процессе объемной штамповки воздействуют специализированным инструментом — пуансоном, при этом металл заполняет полость матрицы, приобретая её форму и размеры.

Листовая штамповка

Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

Комбинации

Существуют так же процессы, при которых используются комбинации из нескольких методов. Например, метод прокатка-волочение.

Сущность обработки металлов давлением

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело (заготовку) внешних сил.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. Упругая деформация характеризуется смещением атомов относительно друг друга на величину, меньшую межатомных расстояний, и после снятия внешних сил атомы возвращаются в исходное положение. При пластических деформациях атомы смещаются относительно друг друга на величины, большие межатомных расстояний, и после снятия внешних сил не возвращаются в свое исходное положение, а занимают новые положения равновесия.

Холодная штамповка как технология известна достаточно давно. Ещё в конце первого тысячелетия древнерусские мастера стали применять метод холодной штамповки для производства металлической посуды. Саму холодную штамповку отличает достаточно высокое качество получаемых изделий, высокая скорость их изготовления, а также низкая цена на само изделие — разумеется, как уже было отмечено, при массовом их производстве. Холодная штамповка заключается в механическом воздействии штампа в процессе прессования листов металла, итогом которого получаются готовые изделия. Таким образом, сам штамп выступает в роли технологической насадки для прессовального механизма, его можно использовать только для одной операции. Кроме того, операции холодной штамповки легко поддаются автоматизации, в том числе могут проводиться с помощью промышленных роботов, что способно сделать производство методом холодной штамповки ещё более выгодным.

Холодная штамповка технологически подразделяется на два основных вида. Первый — это операции разъединительные, в ходе которых над листом металла проводятся операции рубки, резки, изготовления отверстий различной формы. Второй тип операций — формование, или пластическое воздействие, в ходе которых форма самой заготовки — вытяжка, выдавливание, гибка, формовка, чеканка. Иногда операции двух типов объединяют — например, производят одновременно вытяжку и рубку или гибку и обрезку. В таком случае применяются так называемые комбинированные штампы. Для операций холодной штамповки необходимо использовать металлы и сплавы, которые обладают гибкостью, пластичностью, а также дешевизной

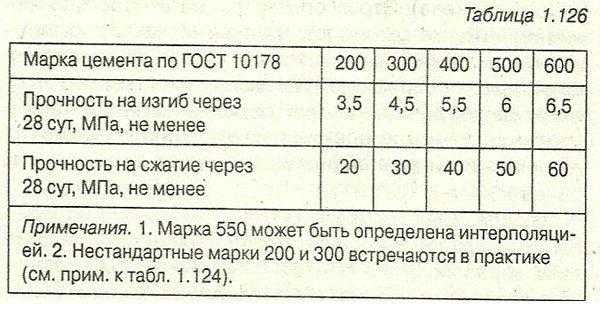

dic.academic.ru