|

Металлические и неметаллические (неорганические) покрытия Категория: Производство радиоаппаратуры Металлические и неметаллические (неорганические) покрытия Химическое воздействие влаги, газов, растворов солей и различных кислот постепенно разрушает поверхность металла. Это явление называют коррозией. Коррозии подвержены в разной степени почти все применяемые в технике металлы. Особенно интенсивно корродируют черные металлы. Разрушающее действие коррозии сказывается не только на внешнем виде изделия, но и на его механических качествах. Так, например, коррозия может привести к нарушению электрического контакта. Наличие значительных окислов на пластинах воздушного конденсатора приводит к изменению емкости конденсатора. Окислы металла, появляющиеся под влиянием влаги, могут распространяться по поверхности изоляционных материалов и тем самым создать утечки или замыкания в схеме. Для борьбы с коррозией при производстве радиоаппаратуры применяют различные защитные покрытия, которые можно разделить на покрытия, наносимые химическим, анодизационным, горячим, диффузионным и гальваническим способами. Поверхность изделия перед нанесением покрытия подготавливают. С нее удаляют бензином или растворителем, травлением или пескоструйной обработкой грязь, масла, окислы и другие загрязнения. Покрытия, наносимые химическим способом В радиотехнической промышленности применяют различные виды химических покрытий: окисное, пассивное, фосфатное, никелевое. Окисное покрытие незначительно повышает стойкость металлов против коррозии. Стальные изделия оксидируют, окуная их в ванну с щелочным раствором, а латунные — в ванну с медноаммиачным раствором. Пассивное покрытие применяют для неответственных бронзовых и латунных деталей, работающих внутри аппаратуры. Пассивирование выполняют, окуная изделия в раствор хрома. В результате пассивирования на поверхности детали образуется золотистая пленка окисла (на латуни — желтоватая, на бронзе — красноватая). Фосфатное покрытие (по стали) образуется при обработке деталей в водном растворе препарата «Мажеф». Препарат представляет собой кислый однозамещенный фосфорнокислый марганец с примесью фосфорнокислого железа и фосфорной кислоты. Защитное свойство фосфатных покрытий повышается при дополнительной обработке маслами, лаками и эмалями. Фосфатное покрытие обладает высоким электрическим сопротивлением, оно выдерживает напряжение от 300 до 1200 в. Никелевое покрытие образуется в результате выдерживания деталей в водном растворе гипофосфита натрия, муравьи-нокислого и сернокислого натрия. В результате химического никелирования осаждается слой металлического никеля, который весьма прочно сцепляется с основанием. Качество покрытия равноценно электролитическому никелированию. Покрытия, наносимые химическим способом, коррозионно-устойчивы при температурах от —60 до + 500 °С и повышенной влажности. Покрытия, наносимые анодизационным способом Окисные покрытия получают электрохимическим путем: на поверхности обрабатываемой детали получают тонкую окисную пленку. В зависимости от технологии нанесения и химического состава обрабатываемого сплава получают защитно-декоративное, износоустойчивое и электроизоляционное окисные покрытия. Покрытия, наносимые горячим способом Оловянное и оловянно-свинцовое покрытия имеют хорошее сцепление с основным металлом, легко паяются и стойки в условиях умеренного и тропического климата. Цинковое покрытие характеризуется хорошим сцеплением с основным металлом, химической стойкостью при температуре до 100 °С и повышенной влажности. Покрытие имеет кристаллическое строение. Покрытия, наносимые диффузионным способом Цинковое покрытие толщиной 20 — 40 мкм имеет высокую коррозионную устойчивость в атмосфере, загрязненной промышленными газами; обладает повышенной твердостью. Алюминиевое покрытие характеризуется жаростойкостью, по обладает повышенной хрупкостью. Покрытия, наносимые гальваническим способом Наиболее широко применяемый метод получения защитных покрытий — осаждение гальваническим способом одного металла, наиболее стойкого против коррозии, на другой металл, менее стойкий. Цинковое покрытие, пожалуй, самый распространенный вид покрытия стальных изделий для защиты от коррозии. Процесс цинкования прост, дешев и обеспечивает наибольшую стойкость стальных изделий против коррозии. Цинкованию подвергают также медные, латунные и бронзовые изделия в тех случаях, когда они находятся в соприкосновении с деталями, изготовленными из алюминия или алюминиевых и магниевых сплавов. Толщина цинкового покрытия колеблется между 6 и 30 мкм в зависимости от назначения и условий работы изделия. Покрытые цинком изделия допускают развальцовку, но очень плохо спаиваются и свариваются. Пайку оцинкованных изделий выполняют, пользуясь кислотным флюсом. Если применяют бескислотный флюс, места пайки предварительно лудят. Оцинкованные изделия хорошо окрашиваются. Никелевое покрытие применяют для защиты медных, латунных и стальных деталей от коррозии, когда им необходимо придать декоративный вид. Стальные изделия перед никелированием подвергают гальваническому меднению для улучшения сцепляемости покрытия. Хромовое покрытие не применяют как самостоятельное для защиты деталей от коррозии вследствие пористости хрома. Однако трехслойное покрытие медь — никель — хром надежно против коррозии. Хром и никель после полировки становятся глянцевыми и блестящими и имеют светло-голубой оттенок. Хромированные изделия нельзя паять, сваривать и окрашивать. Кадмиевое покрытие по качеству защиты стальных изделий от коррозии примерно равноценно цинковому. Преимуществом кадмирования перед цинкованием является его большая стойкость в морских условиях, а также при работе на изгиб, вытяжку, развальцовку и трение. Кадмий более дефицитен и дорог, поэтому его применяют реже, в частности при защите резьбовых деталей, которые должны плотно свинчиваться. Толщина покрытия кадмием в зависимости от назначения колеблется в пределах от 1 до 30 мкм. Детали, покрытые кадмием, надо собирать осторожно: следы от рук на них никакими растворителями не смываются и плохо удаляются механически. Серебряное покрытие в радиотехнической промышленности применяют главным образом для повышения электропроводности токонесущих деталей, особенно в радиоаппаратуре высоких и сверхвысоких частот, где глубина проникновения электрического тока мала и соизмерима с толщиной наносимого слоя покрытия. Серебрение можно также применять для увеличения отражательной способности поверхностей и в декоративных целях. Серебряное покрытие хорошо полируется и паяется. Толщина покрытия в зависимости от предъявляемых требований колеблется в пределах от 2 до 50 мкм. Серебряные покрытия быстро тускнеют в атмосфере, содержащей сернистые соединения: образуются пленки сернистого серебра (бурые пятна), что приводит к значительному увеличению их электрического сопротивления. Так, сборка узлов, детали которых покрыты серебром, на резиновых ковриках или возле них часто приводит к порче покрытий, в результате чего затрудняется пайка, нарушаются контакты. Проводимость серебряных покрытий с течением времени ухудшается. Оловянно-свинцовое покрытие применяют для защиты от коррозии деталей из стали, меди и медных сплавов, а также для подготовки поверхности к последующему паянию. Реклама:Читать далее:Лакокрасочные покрытия радиоаппаратуры

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

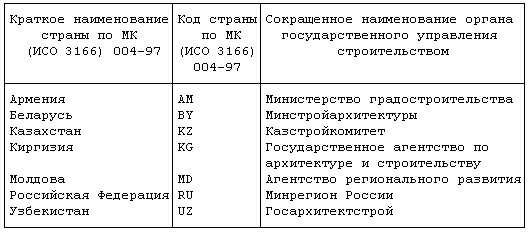

ГОСТы, применяемые в гальваническом производстве

ГОСТы, применяемые в гальваническом производстве

- ГОСТ 5272-68.

Коррозия металлов. Термины.

Коррозия металлов. Термины. - ГОСТ 9.311-87. Оценка коррозийных поражений.

- ГОСТ 9.502-82. Ингибиторы коррозии для водных сред.

- ГОСТ 9.908-85. Определение показателей коррозии и коррозийной стойкости.

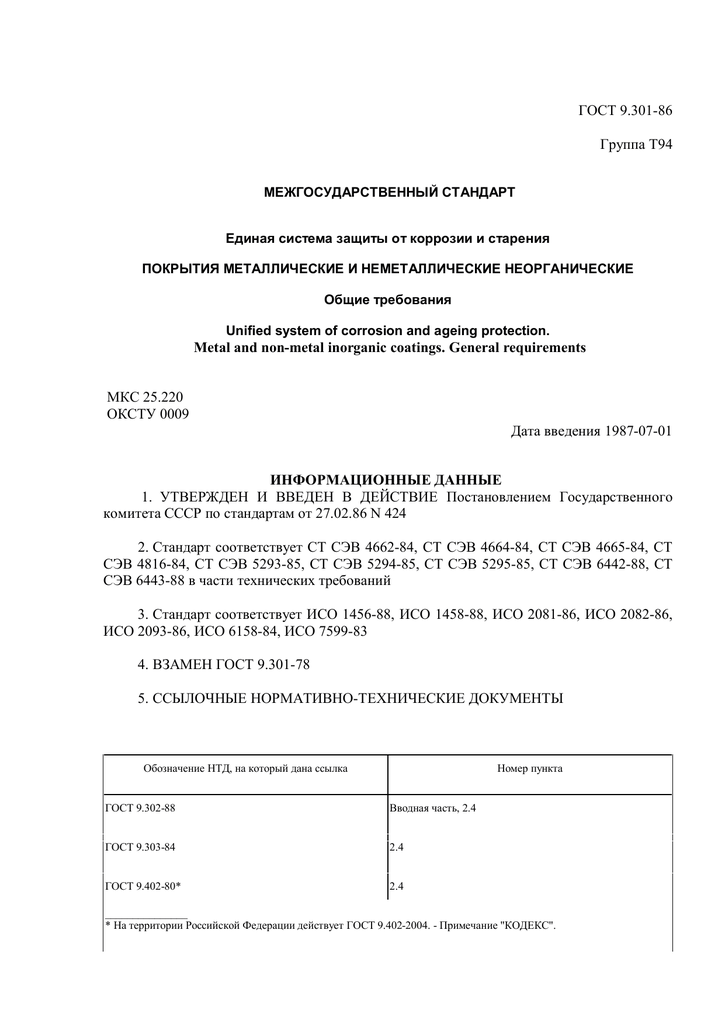

- ГОСТ 9.301-86. Покрытия металлические и неметаллические неорганические. Общие требования.

- ГОСТ 9.303-84 (1990). Покрытия металлические и неметаллические неорганические. Общие требования к выбору.

- ГОСТ 9.306-85. Покрытия металлические и неметаллические неорганические. Обозначения.

- ГОСТ 2.310-68. Нанесение на чертежах обозначений покрытий и др. видов обработки.

- ГОСТ 9.008-82. Покрытия. Термины.

- ГОСТ 9.914-91. Стали коррозионностойкие.

- ГОСТ 12.3.008-75. Нанесение покрытий. Общие требования безопасности.

- ГОСТ 12.3.016-87. Антикоррозийные работы. Требования безопасности.

- ГОСТ 14.004-83. Технологическая подготовка производства.

- ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики.

- ГОСТ 9.031-74. Покрытия анодно-окисные полуфабрикатов из алюминия и его сплавов.

- ГОСТ 9.308-85_1. Покрытия металлические и неметаллические неорганические. Методы ускоренных испытаний.

- ГОСТ 9.005-72. Допустимые и недопустимые контакты металлов.

- ISO 9227. Проведение испытаний в камере соляного тумана.

- ISO 10289. Методы коррозионных испытаний и их оценка.

- ГОСТ ISO-2081. Покрытия металлические.

Термодиффузия

- ГОСТ Р 9.316-2006. Покрытия термодиффузионные цинковые.

- ГОСТ 28426-90. Термодиффузионное упрочнение и защита металлических изделий. Общие требования к процессу.

Металлопродукция

- ГОСТ 7566-94. Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение.

Крепежные изделия

- ГОСТ Р 53664-2009. Болты высокопрочные цилиндрические и конические для мостостроения. Гайки и шайбы к ним.

- ГОСТ Р 52643-2006.Болты и гайки высокопрочные и шайбы для металлических конструкций.

- ГОСТ Р 52645-2006. Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций.

- ГОСТ Р 52644-2006. Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ для металлических конструкций.

- ГОСТ Р 52646-2006. Шайбы к высокопрочным болтам для металлических конструкций.

Покрытие металлов: металлические и неметаллические

РЕКЛАМА:

В этой статье мы обсудим металлические и неметаллические типы покрытий металлов.

Стоимость является очень важным фактором при выборе конструкционного материала. В большинстве применений металлов важность фактора коррозии не оправдывает использование дорогих коррозионно-стойких сплавов. Таким образом, когда используется легко коррозионный сплав, такой как сталь, используется какой-то метод для продления его срока службы или улучшения его внешнего вида путем защиты от окружающей среды.

Безусловно, самым важным защитным средством является какое-то тонкое покрытие. Основная функция такого покрытия (за исключением расходуемых покрытий, таких как цинк) состоит в обеспечении эффективного барьера между металлом и окружающей средой. Само покрытие должно обладать хорошей коррозионной стойкостью, быть липким и полностью покрывать металл.

РЕКЛАМА:

Покрытия в целом классифицируются как:

1. Металлические покрытия

2. Неметаллические покрытия

Тип № 1. Металлические покрытия:

Защита металлов с помощью металлического покрытия является старой и очень широко используемой практикой, поскольку они более долговечны, более декоративны и обеспечивают лучшую защиту от коррозии. Два фактора участвуют в защите нижележащего металла металлическим покрытием. Во-первых, он механически изолирует металл от агрессивной среды.

Два фактора участвуют в защите нижележащего металла металлическим покрытием. Во-первых, он механически изолирует металл от агрессивной среды.

РЕКЛАМА:

Во-вторых, это гальваническая связь металла с покрытием и основного металла, и на основании этого фактора металлические покрытия классифицируются как:

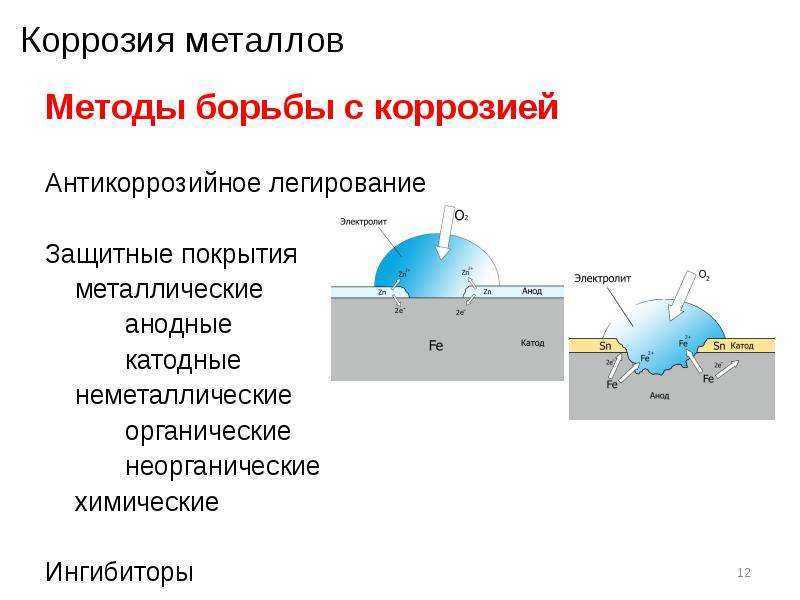

я. Катодные покрытия :

В таком случае металл покрытия является катодным по отношению к основному металлу. Покрытия из олова, никеля и хрома являются катодными покрытиями, поскольку они выше, чем сталь в гальваническом ряду для большинства условий эксплуатации. Эти покрытия обеспечивают физический барьер между металлом и окружающей средой.

Когда покрытие плотное, непористое, сплошное и без разрывов, коррозионная среда не контактирует с основным металлом, и основной металл не подвергается коррозии. Покрытие является катодным, не подвергается коррозии. Коррозия подстилающего металла происходит на небольших несплошностях, трещинах и т. п., так как он является анодным.

п., так как он является анодным.

РЕКЛАМА:

Поскольку анодная площадь мала, возникает точечная коррозия. Этот недостаток перевешивается для некоторых применений (где коррозия не является серьезной проблемой) из-за привлекательного, блестящего, блестящего и отражающего внешнего вида, такого как никелирование и хромирование стали, а также из-за превосходных коррозионных и производственных качеств белой жести для использования. в пищевых контейнерах. Многие детали автомобилей имеют хромированное покрытие. Серебро и позолота наносятся на латунь и бронзу в декоративных целях.

ii. Анодные покрытия :

Металл покрытия является анодным по отношению к основному металлу. Анодные покрытия обеспечивают гальваническую защиту основного металла, а также действуют как физический барьер между основным металлом и окружающей средой. Когда покрытие плотное, непористое, сплошное и липкое, оно в качестве физического барьера отделяет окружающую среду от основного металла.

При дефектах, трещинах, несплошностях и точечных отверстиях основной металл защищен гальваническим действием покрытия, обеспечивающим протекторный тип катодной защиты. Цинк и кадмий, даже магний являются примерами металлов, обеспечивающих гальваническую защиту стали.

РЕКЛАМА:

Превосходные свойства кадмиевых покрытий в таких условиях, как воздействие солевого тумана или щелочей, могут оправдать их высокую стоимость. Срок службы покрытий зависит от характера окружающей среды, поскольку она определяет характер продуктов коррозии. Срок службы покрытия в первую очередь зависит от толщины покрытия.

Оцинкованные гофрированные стальные листы обычно используются для строительства крыш, навесов, банок, контейнеров. Гайки и болты также оцинкованы. Анодные покрытия из-за их постоянной коррозии имеют плохой внешний вид из-за плохого блеска и отражательной способности. Чтобы избежать этого плохого внешнего вида, особенно колпаков ступиц и колесных дисков автомобилей, применяется двойное покрытие, сначала анодное покрытие, а затем катодное покрытие поверх анодного покрытия.

Анодное покрытие предотвращает коррозию, а катодное покрытие сохраняет хороший блеск и отражательную способность. В таких случаях сталь сначала покрывают медью, а затем полируют. Затем наносится покрытие из чистого никеля, а затем покрытие из блестящего никеля, содержащего серу. Наконец, на сталь наносится тонкое хромовое покрытие, которое подвергается воздействию окружающей среды.

Блестящее никелевое покрытие, содержащее серу, неизменно дает 10 8 трещин на тонну 2 в хромовом покрытии, но оно является анодным как для чистого никеля, так и для чистого хромового покрытия и подвержено коррозии. Наличие большого количества и большой площади трещин не вызывает питтинговой коррозии.

РЕКЛАМА:

Изменение полярности :

Некоторые металлы, такие как олово или кадмий, образующие гальваническую пару с железом, могут менять полярность при изменении коррозионной среды. Это четко установленный факт с использованием уравнения Нернста, так что анодный металл по электрохимическому ряду становится катодным, и наоборот.

Олово является катодным по отношению к железу. Внутри запечатанных жестяных контейнеров с пищевыми продуктами перед запечатыванием был удален воздух. Некоторые компоненты пищевых продуктов химически связываются с Sn 9.0065 2+ -ионы с образованием растворимых комплексов олово-олово, которые резко снижают активность Sn 2+ -ионов, делая олово более активным, чем железо, но в остальном олово более благородно, чем железо.

Продукты коррозии олова нетоксичны. После открытия контейнера, если обнажится железо из неблагородного металла (царапины также могут быть получены при открытии банки), оно подвергается коррозии. Продукты коррозии железа токсичны. Перед тем как отравить продукты, их желательно переложить в какую-нибудь стеклянную или нержавеющую тару (такое предложение часто пишут на консервных банках).

Методы нанесения металлических покрытий :

Некоторые распространенные методы нанесения металлических покрытий:

я. Гальваника/электроосаждение:

Гальваника/электроосаждение:

Деталь изготавливают катодной, погружая ее в раствор металла, подлежащего гальваническому покрытию, пропуская постоянный ток между деталью и другим электродом. Пальто может быть толще или тоньше; тусклый или яркий; мягкий или жесткий; пластичным или хрупким, в зависимости от температуры, плотности тока, времени и состава ванны. Наплавка лучше противостоит эрозионной коррозии. (Zn, Ni, Sn, Cr, Cd, Au, Ag, Pt часто гальванизируют). Он дает тонкую и однородную шерсть и стал популярным. Кадмирование и декоративные никелевые и хромовые покрытия почти всегда получают гальванопокрытием.

ii. Металлизация или газопламенное напыление:

Металлическая проволока или ее порошок пропускают через плавильное пламя (окси-ацетилен) для выдувания мелкодисперсных жидких частиц на поверхность. Металлические частицы затвердевают на воздухе. Цинк, олово или свинец напыляются пламенем. Покрытия являются пористыми и не обеспечивают защиты в тяжелых влажных коррозионных условиях. Автоцистерны, суда, мосты, корпуса кораблей, металлоконструкции, холодильники напыляются пламенем. Этот метод дает толстые слои, и любой металл может быть покрыт распылением.

Автоцистерны, суда, мосты, корпуса кораблей, металлоконструкции, холодильники напыляются пламенем. Этот метод дает толстые слои, и любой металл может быть покрыт распылением.

III. Горячее погружение:

Чистые стальные листы погружают в ванну с расплавленным металлом с низкой температурой плавления, в основном цинком, оловом, свинцом и алюминием. Оцинкованный лист изготавливается методом горячего погружения. Тонкие покрытия трудно изготовить.

VI. Осаждение паров:

В высоковакуумной камере металл покрытия испаряется путем электрического нагрева, и пар осаждается на деталях, подлежащих покрытию. Сталь покрыта паром алюминия. Поскольку это дорогостоящий метод, критические детали, такие как высокопрочные детали ракет и ракет, покрываются паром.

v. Диффузионное покрытие или поверхностное легирование:

Детали, подлежащие покрытию, упаковываются в порошкообразный твердый металл (или подвергаются воздействию газообразной атмосферы, содержащей металл) для покрытия. Высокотемпературная обработка вызывает диффузию и может привести к образованию сплава. Распространенными примерами являются шерардизация (цинк), хромирование (хром), алоризация или алонирование (алюминий), ферросилиций (ихригизация).

Высокотемпературная обработка вызывает диффузию и может привести к образованию сплава. Распространенными примерами являются шерардизация (цинк), хромирование (хром), алоризация или алонирование (алюминий), ферросилиций (ихригизация).

Эти покрытия относительно толстые и обычно наносятся на литые или обработанные детали, такие как отверстия, направляющие клапанов и лопатки турбин. Углеродистая сталь, низколегированная сталь и нержавеющая сталь алонируются. Здесь защитный слой AI 2 O 3 образуется на поверхности сплава железа и алюминия.

VI. Обшивка:

Это соединение двух разных металлов или сплавов путем образования прочной сплавной связи между пластинами из двух материалов. Связь может быть образована разными способами, например, путем отливки одного сплава на твердую пластину другого. Затем этот толстый композитный слиток подвергают горячей обработке, чтобы превратить его в полезную форму, такую как плакированный лист. Никелевый лист толщиной 1/8 дюйма и стальной лист толщиной 1 дюйм подвергают горячей прокатке вместе для получения плакированного листа.

Обшивка обычно тоньше, чем другой материал. Создание коррозионно-стойкой поверхности является основной задачей облицовки. Например, компания Alclad должна обеспечить антикоррозионный барьер для высокопрочных алюминиевых сплавов с коммерчески чистым алюминиевым покрытием с обеих сторон путем прокатки, поскольку сплав подвержен коррозии под напряжением.

В качестве плакирования стали используются

Ni, Al, Cu, Ti, нержавеющие стали. Это очень дешевый метод защиты от коррозии. Плакирование применяют и для таких целей, как изготовление биметаллических полос для терморегулирующих устройств.

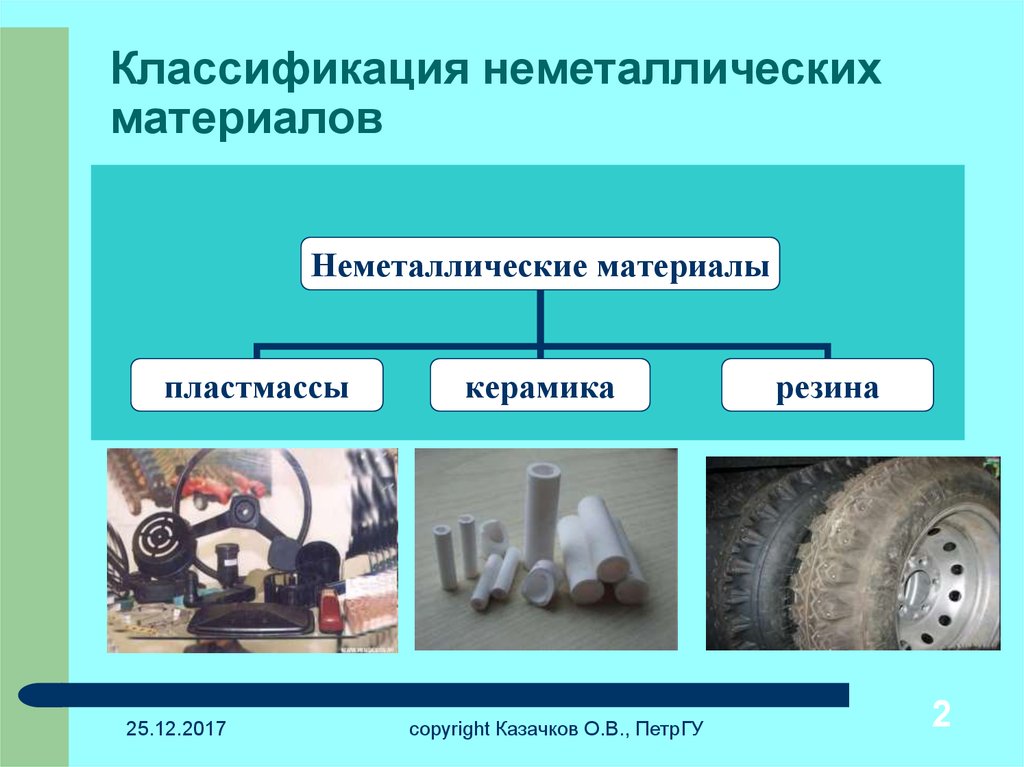

Тип № 2. Неметаллические покрытия :

Эти покрытия можно далее классифицировать как:

(а) Неорганические покрытия,

(b) Органические покрытия.

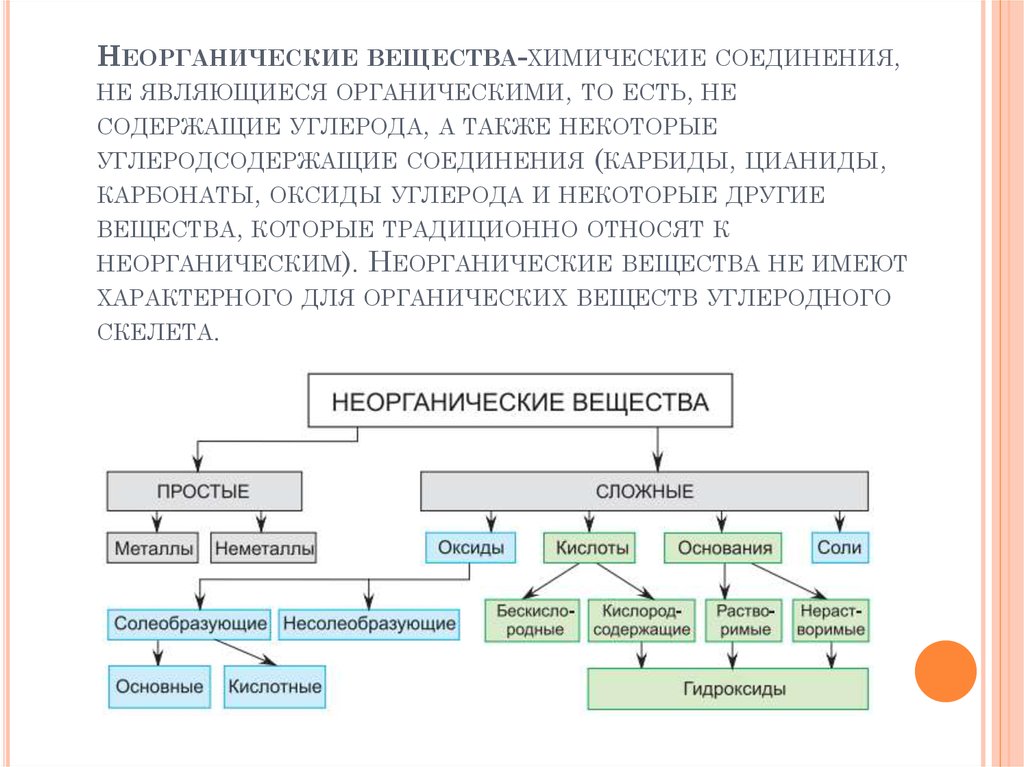

(а) Неорганические покрытия :

Основными неорганическими покрытиями на металлах являются:

(i) Стекловидные покрытия или стекловидная сталь:

Сталь со стеклянным покрытием защищает сталь, выступая в качестве эффективного барьера. Гладкая поверхность стеклопакета очень легко моется. Эмалированная сталь используется в перерабатывающей промышленности в производстве лекарств, в виноделии, пивоварении, на пищевых предприятиях, в резервуарах для горячей воды, эмалированной кухонной утвари и т. д.

Гладкая поверхность стеклопакета очень легко моется. Эмалированная сталь используется в перерабатывающей промышленности в производстве лекарств, в виноделии, пивоварении, на пищевых предприятиях, в резервуарах для горячей воды, эмалированной кухонной утвари и т. д.

(ii) Портландцементные или бетонные покрытия толщиной несколько сантиметров Находят применение в ограждении конструкционных сталей, труб с бетонным покрытием, бетонных сосудов, а также для противопожарной защиты.

(iii) Химическая конверсия Покрытие или химическое покрытие при его формировании включает химические реакции с металлом, на котором оно формируется, с образованием прилипающего и защитного продукта коррозии. Анодное покрытие алюминия состоит из слоя оксида алюминия толщиной около 10 мкм.

Производится путем анодирования, при котором металл изготавливается в качестве анода в кислом (разбавленном H 2 SO 4 или хромовой кислоте) электролите для создания оксидного слоя. Так как эти покрытия примерно в 1000 раз толще природной оксидной пленки, поверхностный слой пористый и обеспечивает хорошее сцепление с красками, органическими красителями. Анодированную поверхность можно герметизировать, подвергая воздействию кипящей воды. Органические красители обеспечивают приятный внешний вид, что позволяет найти применение во многих архитектурных целях.

Так как эти покрытия примерно в 1000 раз толще природной оксидной пленки, поверхностный слой пористый и обеспечивает хорошее сцепление с красками, органическими красителями. Анодированную поверхность можно герметизировать, подвергая воздействию кипящей воды. Органические красители обеспечивают приятный внешний вид, что позволяет найти применение во многих архитектурных целях.

Фосфатные покрытия (паркеризация, бондеризация) наносят на стали путем их погружения в соответствующие растворы фосфатов. Кузова автомобилей подвергаются фосфатированию. Это используется в основном в качестве адгезивной основы для краски или защитного масла. Хроматные покрытия широко используются для сплавов магния и в меньшей степени для цинка. Эти тонкие покрытия обычно получают погружением металла в раствор хромата.

Защитная ценность этих покрытий является результатом механического барьера и действия хромат-ионов на уменьшение анодной реакции при электрохимической коррозии. Затем детали обычно окрашивают. На стали можно нанести защитное оксидное покрытие и получить цвет закалки. Эти покрытия должны быть обработаны нефтепродуктами, чтобы избежать коррозии.

На стали можно нанести защитное оксидное покрытие и получить цвет закалки. Эти покрытия должны быть обработаны нефтепродуктами, чтобы избежать коррозии.

(b) Органические покрытия :

Инертно-органические тонкие барьеры, наносимые на поверхности металлов для защиты от коррозии и декорирования. Краска является наиболее широко используемой защитой от коррозии. Краски, лаки, эмали (дисперсия пигмента в лаке или смоле), лаки (раствор растворителя смолы и пластификаторов с пигментом или без него, равномерно диспергированные) являются органическими покрытиями, которые защищают больше металла в пересчете на тоннаж, чем любой другой метод предотвращения коррозия.

Помимо правильного нанесения, при использовании органического покрытия необходимо учитывать три фактора: (1) подготовка поверхности, (2) выбор грунтовки (основного слоя), (3) выбор органического покрытия.

Грунтовки должны содержать пигмент, замедляющий ржавчину, такой как хромат цинка, цинковая пыль или сурик (Pb 3 O 4 ). Сухой свинец пытается поддерживать щелочную среду, предотвращающую коррозию на поверхности металла, а также делает металл пассивным. Важен правильный выбор характера покрытия.

Сухой свинец пытается поддерживать щелочную среду, предотвращающую коррозию на поверхности металла, а также делает металл пассивным. Важен правильный выбор характера покрытия.

Обычно один слой краски не может покрыть проколы или дефекты, поэтому для их покрытия требуется несколько слоев. Толщина важна еще и потому, что краска со временем портится или выветривается. Асфальты и битумные краски часто используются для трубопроводов и подземных резервуаров. Иногда с покрытием для армирования используется тканевая обертка. Применяются также алкиды, глиптолы, сурилин, фенольные смолы, литопоны, краски на основе диоксида титана. Виниловые и эпоксидные краски находят широкое применение в борьбе с коррозией.

Главная ›› Металлургия ›› Металлы ›› Коррозия ›› Защита ›› Покрытие металлов

Испытания металлических и неорганических покрытий

Лицензионное соглашение ASTM

ВАЖНО – ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ЗАГРУЗКОЙ ЭТОГО ДОКУМЕНТА.

Загружая документ ASTM, вы заключаете договор и признаете, что

у вас есть

читать

настоящего Лицензионного соглашения, что вы понимаете его и соглашаетесь соблюдать его

условия.

Если вы не согласны с условиями настоящего Лицензионного соглашения, немедленно покиньте эту страницу.

без

скачивание

документ ASTM.

Пожалуйста, , нажмите здесь , чтобы просмотреть лицензионное соглашение для образовательных учреждений.

Собственность.

Этот документ защищен авторским правом ASTM International (ASTM), 100

Барр Харбор Драйв, Западный Коншохокен, Пенсильвания, 19428-2959, США.

Все права защищены. Вы (Лицензиат) не имеете прав собственности или других прав на Документ ASTM.

Это не продажа; все права, право собственности и интересы в документе ASTM (как в электронном файле

и печатная копия) принадлежат ASTM.

Вы не можете удалять или скрывать уведомление об авторских правах или другие уведомления, содержащиеся в ASTM.

Документ.

Ограниченная лицензия.

ASTM предоставляет вам ограниченную лицензию без права передачи следующим образом:

Право на загрузку электронного файла настоящего документа ASTM для временного хранения на одном

компьютер для просмотра и/или печати одной копии документа ASTM

для отдельных

использовать.

Ни электронный файл, ни одиночная распечатка не могут быть воспроизведены каким-либо образом.

Кроме того, электронный файл не может распространяться где-либо еще по компьютерным сетям или

в противном случае.

То есть электронный файл нельзя отправить по электронной почте, скачать на диск, скопировать на другой жесткий диск.

диск или иным образом общий доступ. Одна печатная копия может быть распространена только среди других

сотрудники для их внутреннего использования в вашей организации; его нельзя копировать.

Этот документ ASTM не может быть продан или перепродан, сдан в аренду, сдан в аренду, одолжен или

сублицензия. Абонент будет нести ответственность за весь контроль доступа и безопасность

меры, необходимые для того, чтобы IP-адреса Абонента не использовались для

получать доступ к журналам, кроме авторизованных Пользователей.

ASTM International предоставляет подписчикам и авторизованным

Пользователи у Абонента Авторизованы

Сайт , онлайн-доступ к журналу ASTM, для которого Подписчик поддерживает текущую

подписка

к печатной или онлайн-версии. Этот грант распространяется только на Подписчика и таких Уполномоченных

Этот грант распространяется только на Подписчика и таких Уполномоченных

Пользователи индивидуально и не могут быть переданы или распространены на других. Для перепечатки А.

журнальную статью, пожалуйста, свяжитесь со службой поддержки клиентов ASTM, 100 Barr Harbour Dr., PO Box C700, West

Коншохокен, Пенсильвания 19428, тел.: 610-832-9555; факс: 610-832-9585; Эл. адрес:

[email protected]

Проверка:

ASTM имеет право проверять соблюдение настоящей Лицензии.

Соглашение за свой счет и в любое время в течение обычного рабочего дня. Для этого

ASTM привлечет независимого консультанта при условии соблюдения соглашения о конфиденциальности для рассмотрения

использование вами документов ASTM. Вы соглашаетесь разрешить доступ к вашей информации и компьютерным системам

для этой цели. Проверка будет проводиться с уведомлением не менее чем за 15 дней в обычное время.

Проверка будет проводиться с уведомлением не менее чем за 15 дней в обычное время.

в рабочее время и таким образом, чтобы необоснованно не мешать вашей деятельности. Если

проверка выявляет нелицензионное использование документов ASTM, вы должны возместить ASTM расходы

понесенные при проверке и возмещении ASTM за любое нелицензионное использование. Вызывая эту процедуру,

ASTM не отказывается от каких-либо прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности.

собственности иными способами, разрешенными законом.

Пароли.

Вы должны немедленно уведомить ASTM о любом известном или предполагаемом

несанкционированное использование вашего пароля или любое известное или предполагаемое нарушение безопасности, в том числе

потеря, кража или несанкционированное раскрытие вашего пароля или любой несанкционированный доступ или использование

документа ASTM. Вы несете единоличную ответственность за сохранение конфиденциальности ваших

Вы несете единоличную ответственность за сохранение конфиденциальности ваших

пароль и для обеспечения санкционированного доступа и использования документа ASTM.

Определения.

Для целей настоящей Лицензии авторизованный сайт является

локализованный сайт

(одно географическое местоположение), находящееся под единым управлением в одном месте. Для

Подписчик с местонахождением более чем в одном городе, каждый город считается отдельным сайтом.

Для Подписчика, имеющего несколько местоположений в одном городе, каждое место считается

другой сайт. (Если вам нужен онлайн-доступ к нескольким сайтам, свяжитесь с Кэти

Hooper, ASTM International, по адресу [email protected] или по телефону: 610-832-9.634). Авторизованный

Пользователь означает

только сотрудники, преподаватели, сотрудники и студенты, официально связанные с Подписчиком в

Авторизованный сайт, а также лица, имеющие законный доступ к фондам и объектам библиотеки.

на Авторизованном сайте, используя IP-адрес в диапазоне, указанном в подписке.

Авторизованными пользователями могут быть лица, удаленные от физического местонахождения Абонента, доступ которых

администрируемых с Авторизованного объекта, но не лица, находящиеся на удаленных объектах или в кампусах с отдельными

администрации. Например, сотрудник Абонента может считаться

Авторизованный пользователь при доступе к сети Абонента из дома или во время поездки в другую

город; однако сотрудники филиала или объекта в другом городе не считаются

Авторизованные пользователи. Подписчик — физическое или юридическое лицо, подписавшееся на

журнал ASTM

и согласился с условиями этой ограниченной лицензии.

Прекращение.

Настоящее Соглашение действует до момента расторжения. Вы можете расторгнуть настоящее Соглашение в любое время путем

Вы можете расторгнуть настоящее Соглашение в любое время путем

уничтожение всех копий (печатных, цифровых или на любом носителе) документа ASTM (журнала).

Применимое право, место проведения, юрисдикция.

Настоящее Соглашение должно толковаться и толковаться в соответствии с законодательством

Содружество Пенсильвании. Лицензиат соглашается подчиняться юрисдикции и месту проведения в штате

и федеральные суды Пенсильвании для разрешения любых споров, которые могут возникнуть в связи с настоящим Соглашением. Ты

также соглашаетесь отказаться от любых претензий на неприкосновенность, которыми вы можете обладать.

Интеграция.

Настоящее Соглашение представляет собой полное соглашение между вами и ASTM в отношении его предмета. Это

заменяет все предыдущие или одновременные устные или письменные сообщения, предложения,

заявлений и гарантий и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любого

цитата, заказ, подтверждение или другое сообщение между сторонами, относящееся к его предмету

вопрос в течение срока действия настоящего Соглашения. Никакие изменения настоящего Соглашения не будут иметь обязательной силы,

Никакие изменения настоящего Соглашения не будут иметь обязательной силы,

если они не оформлены в письменной форме и не подписаны уполномоченным представителем каждой из сторон.

Отказ от гарантии.

Если не указано иное в настоящем Соглашении, все явные или подразумеваемые условия, заявления и

гарантии, включая любые подразумеваемые гарантии товарного состояния, пригодности для определенной цели

или ненарушение прав, за исключением случаев, когда эти отказы считаются

юридически недействительным.

Ограничение ответственности.

В той мере, в какой это не запрещено законом, ASTM ни при каких обстоятельствах не будет нести ответственность за любые потери, повреждения, утерю

данных или за особый, косвенный, косвенный или штрафной ущерб, независимо от того,

теория ответственности, возникающая в связи с использованием или загрузкой ASTM

Документ.

Изделия, покрытые никелем, так же как и оцинкованные плохо паяются. Толщина покрытия в зависимости от назначения колеблется между 6 и 30 мкм.

Изделия, покрытые никелем, так же как и оцинкованные плохо паяются. Толщина покрытия в зависимости от назначения колеблется между 6 и 30 мкм. Поэтому в особо ответственных случаях сборку ведут в специальных перчатках.

Поэтому в особо ответственных случаях сборку ведут в специальных перчатках.

Коррозия металлов. Термины.

Коррозия металлов. Термины.