Содержание

Расчет гибки листового металла | Статьи

Гибка металлических заготовок предполагает изменение их формы по заранее намеченному контуру, при этом внешняя сторона конструкции растягивается, а внутренняя сжимается. Длина слоев материала в разных частях изменяется, поэтому заранее проводится расчет гибки листового металла.

Методы расчета

Иногда изготовленные на производстве металлические детали, вырезанные лазером, сделанные методом обрезки или пробивки кажутся удлиненными или, наоборот, укороченными. Даже спроектированное на компьютере изделие не всегда соответствует заданным параметрам после гибки. Только проектирование с помощью современного САПР помогают достичь необходимой точности при расчете разверток изготавливаемых деталей. Для этого необходимо учесть следующие факторы:

-

Механические характеристики материла; -

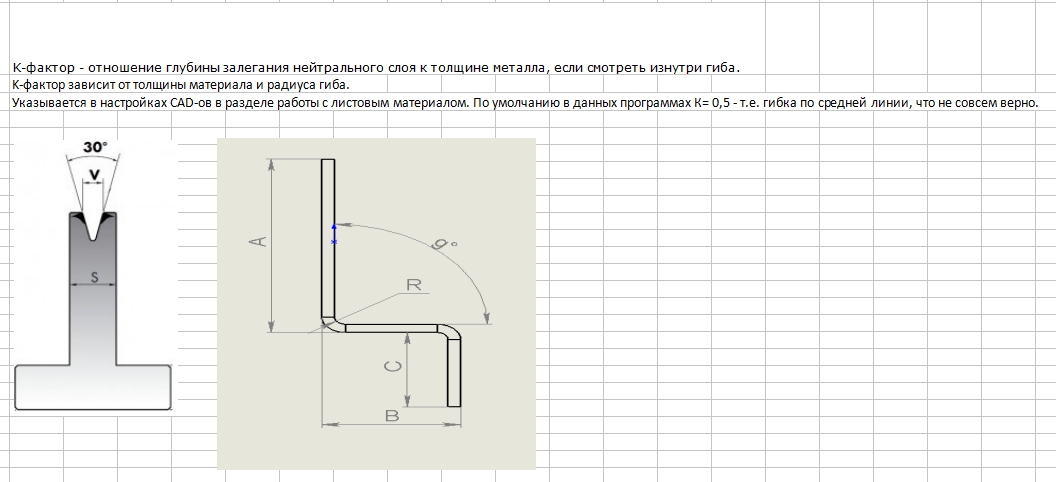

Коэффициент вытяжки материала или К-фактор; -

Внутренний (или внешний) радиус получаемый после гибки детали; -

Направление волокон; -

Радиус изгиба R определяет длину, на которую обрезают заготовку перед гибкой; -

Волокна материала должны располагаться поперечно ребру; -

Радиус полностью зависит от V-образной выемки, выбранной для работы.

Чтобы произвести расчет гибки металла, заранее узнают, какая V-образная выемка будет применяться для формирования детали на листогибочном станке. Больший радиус раздвинет края заготовки в сторону внешнего края. Меньший радиус потребует большей обрезки. Это формируемый параметр, который определяется в результате вычислений.

Для расчета развертки необходимо знать радиус, заложенный в изделии, под него подбирается матрица с определенным раскрытием ручья и пуансон. При увеличении радиуса, длина развертки уменьшается.

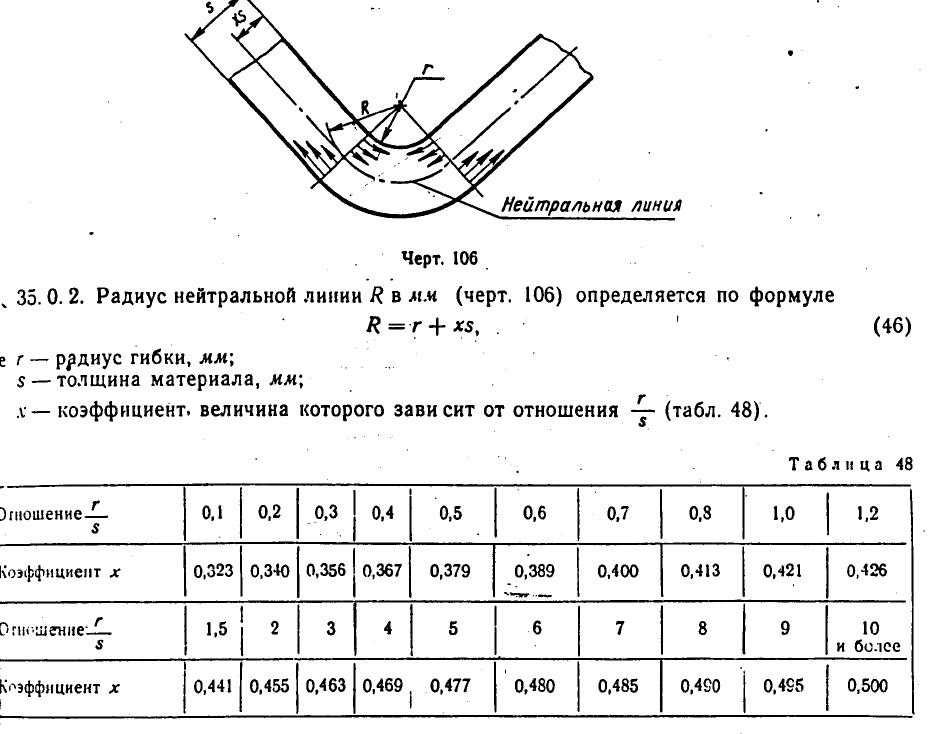

Кроме радиуса, учитываются и другие величины. При гибке металла в листе остается нейтральная линия, которая не сжимается и не растягивается. Расстояние от внутренней полосы сгиба до нее называется К-фактором, или коэффициентом положения нейтральной линии. Это постоянная величина, которая остается неизменной для каждого типа материала. Расчет гибки листового металла без нее не обходится. Чем меньше К-фактор, тем более растягивается металл, и тем больше выходит заготовка. Чтобы точно определить параметр, лучше произвести несколько измерений и испытаний материала на V-образной выемке.

Чтобы точно определить параметр, лучше произвести несколько измерений и испытаний материала на V-образной выемке.

Подбор К-фактора производится экспериментальным путем на производстве под все виды матриц и пуансонов, которые имеются в наличии и в дальнейшем используются в программах САПР для автоматического расчета длины развертки для гибки листового металла.

Такие данные могут понадобиться для расчета проверки усилия гибки. Каждая матрица и пуансон имеет свою максимальную нагрузку, за которую нельзя выходить, чтобы не испортить инструмент. Поэтому под каждую толщину металла есть определенная матрица со своей шириной раскрытия ручья.

Как пример расчета или использования таблиц по усилию

Сегодня предлагается множество автоматизированных калькуляторов онлайн, предлагающих произвести сложные вычисления в считанные секунды. Но для этого нужно знать базовые параметры, и в этом случае возможны ошибки, если за дело берутся начинающие мастера.

Услуги Lazermetal

Чтобы избежать ошибок в расчетах и получить профессионально выполненную деталь, воспользуйтесь услугами нашей компании. Наши мастера гарантируют высокое качество, точность при выполнении работ любой сложности. Для гибки металла мы используем листогибочный пресс, что обеспечивает конструкциям надежность и долговечность.

Все этапы процесса автоматизированы, но при выполнении заказа мастера ориентируются на индивидуальные пожелания заказчика. Звоните нам или обращайтесь в офис в Москве лично. Менеджеры примут заявку и обсудят нюансы.

Минимальные радиусы гибки металла. | МеханикИнфо

Содержание

- Холодная гибка металла.

- Горячий способ гибки. Горячая гибка металла.

- Температура горячей гибки листа.

- Пережог металла.

- Расчет гибки металла.

- Расчет внутреннего диаметра.

- Расчет наружного диаметра.

- Гибка толстого металла.

- Минимальные радиусы гибки металла.

И котельном производстве необходимо в большом количестве изготовлять изделия цилиндрической, конической, сферической и равных других форм преимущественно из листового, а также из профильного металла. Для этого материал должен подвергаться гибке, которая может быть выполнена холодным и горячим способом.

Холодная гибка металла.

Холодная гибка применяется главным образом при изгибании металла и одном направлении по образующим цилиндра или конуса. Изгибание же по разным направлениям для получения сферической формы сопряжено с очень значительными внутренними напряжениями, возникающими в металле, сильно изменяющими его структуру. Во избежание внутренних напряжений гибка металла производится, когда он находился в нагретом состоянии.

При холодном изгибании листового или профильного металла существует определенное предельное соотношение между толщиной листа, размерами профиля и радиусом изгиба. За пределами этого соотношения гибка металла сопровождается изменениями его механических свойств.

За пределами этого соотношения гибка металла сопровождается изменениями его механических свойств.

Предел безвредного удлинения при холодном загибе листа на основании опытных данных составляет около 7%.

Горячий способ гибки. Горячая гибка металла.

Профильный металл большей частью загибается в горячем состоянии, за исключением тех случаев, когда радиус загиба настолько велик по отношению к размерам профиля, что эта операция загиба легко выполнима в холодном состоянии без всякого вреда для металла.

После горячей гибки металла, меняется его структура, а именно, после нагрева и гибки происходит охлаждение, что вызывает уменьшение размеров зерна в металле, благодаря чему происходит увеличение некоторых свойств: упругости, твердости, предела прочности при разрыве, в то время, как сжатие и вязкость существенно не меняются. Также охлаждение металла сопровождается уменьшением удлинения при разрыве

Температура горячей гибки листа.

Конечная температура горячей обработки не должна спускаться ниже 780°. При температуре горячей обработки низкоуглеродистой стали в 800—900° образуется структура, обеспечивающая высокие механические свойства металла.

Пережог металла.

Продолжительное нагревание металла при температуре, близкой к температуре плавления, вызывает явление пережога, которое ухудшает свойства металла. При пережоге происходит поверхностное обезуглероживание и окисление поверхности металла. Продолжительное пребывание металла при температуре выше нормального нагрева вызывает явления перегрева. Перегрев характеризуется образованием крупнозернистой структуры.

Гибка вальцовка металла.

Расчет гибки металла.

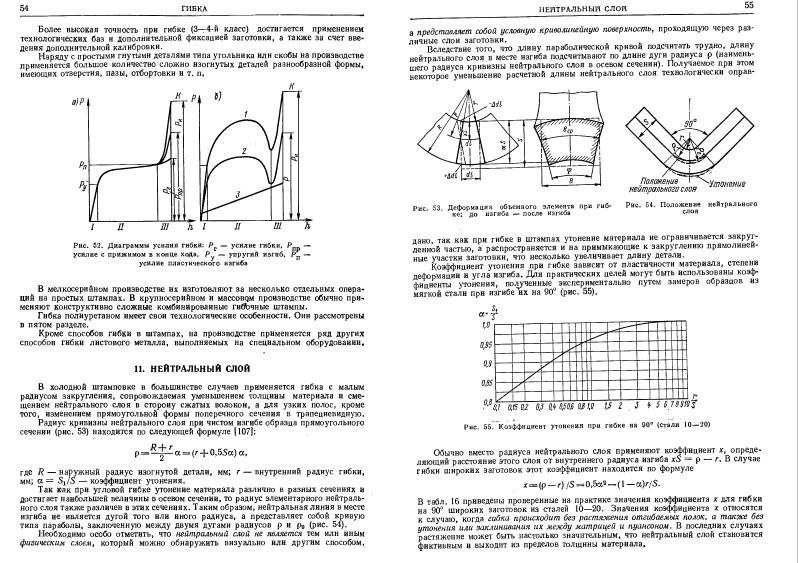

Таким образом, если согнуть лист длиной L и толщиной S в барабан, то нейтральное волокно, проходящее посредине толщины листа равное по длине L, дает в результате загиба окружность диаметра:

Do = L/π

Расчет внутреннего диаметра.

При толщине стенок цилиндра S внутренний диаметр его будет равен:

D = Dо — S = (L — πS)/ π,

Расчет наружного диаметра.

А наружный диаметр будет равен:

D1 = Dо + S = (L + πS)/ π

и разность длины соответственных окружностей составит:

πD1 — πD = π((L + πS)/ π) — π((L — πS)/ π) = L + πS — L + πS = 2πS

Согласно вышеприведенному требованию отношение 2πS : πD не должно превышать 0,05.

Гибка толстого металла.

Из требования 2πS/πD ≤ 0,05 следует, что D ≥ 2S/0,05 = 40S, т. е.

минимально допустимый внутренний диаметр барабана должен равняться сорокакратной толщине листа, а радиус загиба – двадцатикратной. Таким образом, для листа толщиной 20мм барабан должен иметь внутренний диаметр не менее 800 мм.

Минимальные радиусы гибки металла.

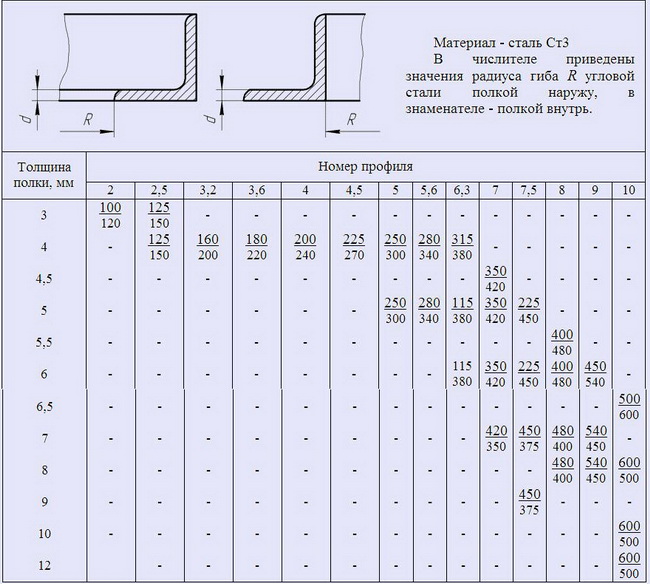

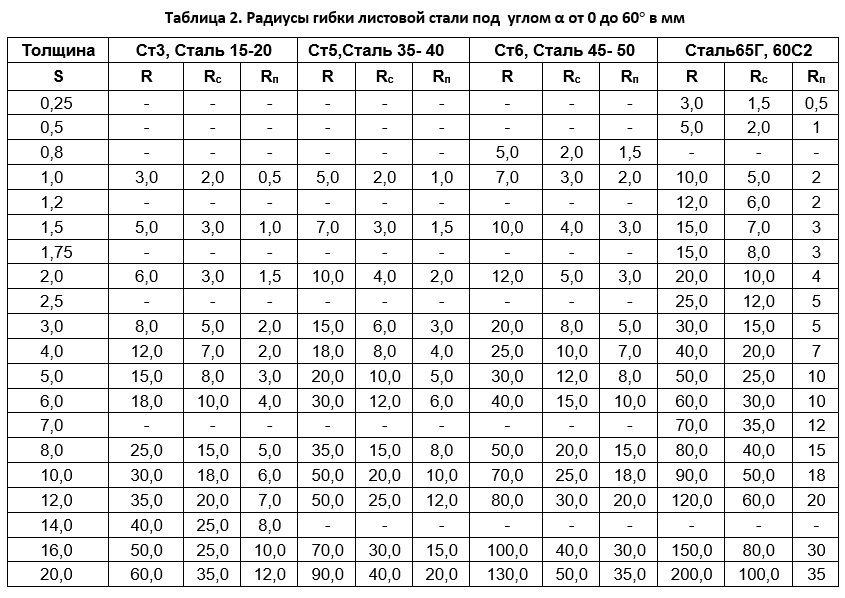

Согласно этому правилу можно составить следующую таблицу:

| Толщина листа в мм | 10 | 12 | 14 | 16 | 18 | 20 |

| Минимально приемлемый диаметр барабана в мм | 400 | 480 | 560 | 640 | 720 | 800 |

При загибании листа на диаметр меньший, чем указанное соотношение, необходимо полученное изделие отжечь подвергнуть низкому отпуску для уничтожения вредных последствии деформации и восстановления нормальной структуры металла или производить гибку нагорячо.

Согласно выработанным нормам, листы толщиною свыше 40 мм рекомендуется загибать при температуре красного каления (около 1000 – 1100°). Холодное загибание листов производится на особых листозагибных станках различных конструкций. Технология операции загиба или вальцевания листов тесно связана с конструкцией гибочных станков.

Статья оказалась полезной?! Поделись в соц. сетях! СПАСИБО!

ЧИТАЙТЕ ТАКЖЕ:

Справочная таблица минимального радиуса изгиба

для листового металла

Дом

- »

- Блог

- »

- Листовой металл

- »

- Справочная таблица минимального радиуса изгиба для листового металла

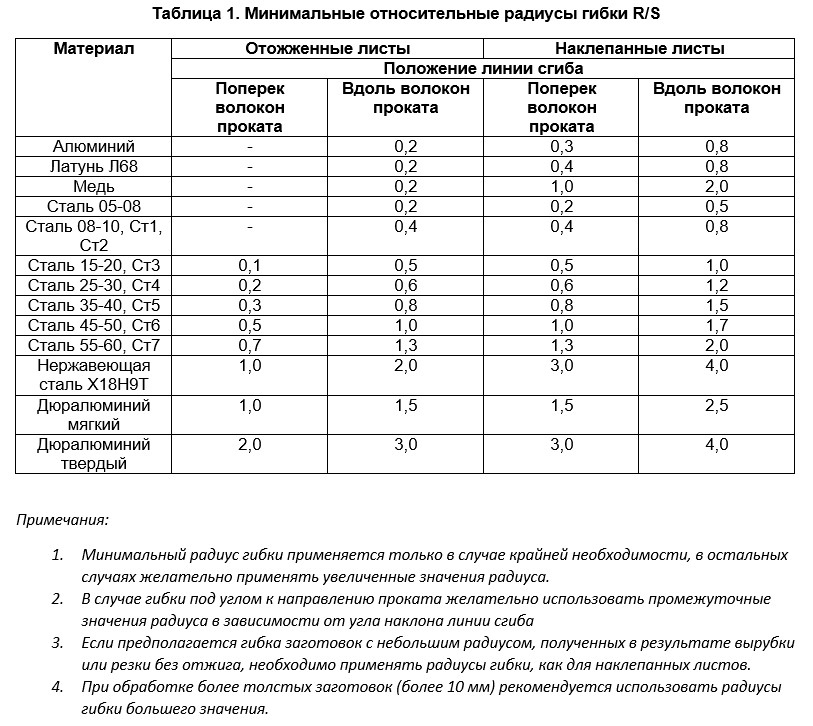

Ознакомьтесь со справочными таблицами для стали и алюминия, чтобы узнать, какой радиус изгиба является наиболее подходящим Ваши проекты по гибке листового металла.

Xometry Europe · 1 июня 2022 г.

При производстве листового металла изгиб листов в соответствии с определенным радиусом изгиба является одной из наиболее распространенных операций, используемых для создания фланцев, закруглений, швов и т. д. Кроме того, изгиб придает листовому металлу большую прочность по сравнению с его более плоскими аналогами.

Например, алюминиевый лист, согнутый в V-образное сечение, будет намного жестче и прочнее, чем такой же плоский лист.

Гибка металлического листа обычно сопровождается набором расчетов и проектных требований. Внешний край изгиба может треснуть, если он превышает минимальный радиус изгиба, который обычно указывается в соответствии с толщиной металлического листа (t), например 1t, 2t, 3t и т. д.

Типичная рекомендация – 1t для всех деталей из листового металла, что означает, что наименьший радиус изгиба должен быть как минимум равен толщине листа. Например, если толщина листа 2 мм, минимальный радиус изгиба должен быть 1t, что составляет 2 мм.

Каков правильный радиус изгиба листового металла?

Ниже приведена справочная таблица минимального радиуса изгиба Xometry, основанная на теоретической толщине листового металла.

Справочная таблица радиусов изгиба стали

| Standard gauge | Minimum bend radius (mm) |

| 3 | 6.073 |

| 4 | 5.695 |

| 5 | 5.314 |

| 6 | 4.935 |

| 7 | 4,554 |

| 8 | 4,176 |

| 3.797 | |

| 3,797 | |

| 10 | |

| 10 | |

| 11 | 3. 038 038 |

| 12 | 2.657 |

| 13 | 2.278 |

| 14 | 1.897 |

| 15 | 1.709 |

| 16 | 1.519 |

| 17 | 1.367 |

| 18 | 1.214 |

| 19 | 1.062 |

| 20 | 0.912 |

| 21 | 0.836 |

| 22 | 0.759 |

| 23 | 0.683 |

| 24 | 0.607 |

| 25 | 0.531 |

| 26 | 0.455 |

| 27 | 0.417 |

| 28 | 0.378 |

| 29 | 0.343 |

| 30 | 0.305 |

Aluminium bend radius reference table

| Standard gauge | Minimum bend radius (mm) |

| 3 | 5. 827 827 |

| 4 | 5.189 |

| 5 | 4,620 |

| 6 | 4.115 |

| 7 | 3,665 |

| 8 | 3,264 |

| 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2.97 2,97 2. | |

| 2.264 | |

| 10 | 2.588 |

| 11 | 2.304 |

| 12 | 2.052 |

| 13 | 1.829 |

| 14 | 1.628 |

| 15 | 1.450 |

| 16 | 1.290 |

| 17 | 1.151 |

| 18 | 1.024 |

| 19 | 0.912 |

| 20 | 0. 813 813 |

| 21 | 0.724 |

| 22 | 0.643 |

| 23 | 0.574 |

| 24 | 0.511 |

| 25 | 0.455 |

| 26 | 0.404 |

| 27 | 0.361 |

| 28 | 0.320 |

| 29 | 0.287 |

| 30 | 0,254 |

Правила ориентации сгиба

Следующим важным фактором при проектировании деталей из листового металла является ориентация сгиба. Чтобы сэкономить время и деньги, изгибы, исходящие из одной плоскости, должны быть ориентированы в одинаковом направлении, чтобы избежать переориентации детали.

Кроме того, сохранение одинакового радиуса изгиба на всех изгибах приводит к снижению стоимости листового металла, поскольку все элементы могут быть изготовлены с помощью одной и той же настройки и инструментов.

Следует отметить, что точность гибки обратно пропорциональна толщине листового металла. Для достижения высокой точности гибки рекомендуется уменьшить толщину листа.

В качестве примера возьмем два изображения ниже, чтобы объяснить правильный радиус изгиба для листа толщиной 1 мм (вверху) и правильную ориентацию изгиба для двух изгибов в одной плоскости (внизу).

Правильный радиус изгиба Правильная ориентация изгиба

Расчет листового металла с правильным радиусом изгиба

Поскольку минимальный радиус изгиба является одним из самых важных моментов при обработке листового металла, мы рекомендуем консультации специалистов уже на этапе первоначального проектирования, чтобы получить точную деталь и избежать ненужных расходов.

Компания Xometry Europe предлагает высокоточные услуги по обработке листового металла, а также консультационные услуги по проектированию (DFM).

Благодаря нашему механизму мгновенного расчета стоимости и нашей сети, насчитывающей более 2000 производителей, мы обеспечиваем беспроблемный процесс производства деталей, от расчета стоимости до доставки на дом.

Радиус изгиба, К-фактор и прочее

Уступы и допуски на изгиб

А как насчет всего остального — внешних отступов, допусков на изгиб и вычетов по изгибам, которые можно увидеть на веб-сайтах по изготовлению? Эти значения: а) очень важны для всех, кто выполняет расчеты гибки вручную, и б) необходимы для создания точной «плоской» компоновки 3D-моделей деталей, но правда в том, что CAM-система с поддержкой листового металла (а это большинство ) делает за вас все вычисления. Тем не менее, вот несколько кратких описаний, с которыми должен быть знаком любой конструктор деталей из листового металла:

- Еще раз возьмите этот кусок сыра и положите его на стол, затем приподнимите один край, придав ему форму буквы L. Вертикальный разрез представляет собой фланец. Если сделать простую коробку для целого блока сыра, у нее будет нижняя поверхность и четыре фланца, как и у любой крышки, которая на нее надевается.

- Внешнее понижение (OSSB).

Помимо расположения и высоты, каждый фланец также определяется величиной отступа по вертикальной и горизонтальной осям (X и Y). Например, на фланце под углом 90 градусов OSSB равен внешнему радиусу. Это, в свою очередь, равно радиусу изгиба плюс толщина материала.

Помимо расположения и высоты, каждый фланец также определяется величиной отступа по вертикальной и горизонтальной осям (X и Y). Например, на фланце под углом 90 градусов OSSB равен внешнему радиусу. Это, в свою очередь, равно радиусу изгиба плюс толщина материала. - Припуск на изгиб. Помните ту воображаемую нейтральную линию из обсуждения К-фактора? Если бы вы «развернули» его или сделали плоским, это был бы допуск на изгиб. Погуглите «припуск на изгиб», и вы увидите, что на многих сайтах он описывается как «длина дуги изгиба, измеренная вдоль нейтральной оси материала».

- Вычет изгиба. На тех же сайтах будет указано, что вычет изгиба представляет собой разницу между допуском на изгиб (который сам определяется К-фактором) и удвоенной величиной OSSB или внешним отступом. При выравнивании 3D-модели этот вычет изгиба представляет собой величину, которую необходимо вычесть из заготовки, чтобы учесть любое растяжение.

Последний пункт очень важен, по крайней мере, для тех, кто работает с нами. Здесь снова не нужно беспокоиться о K-факторах и подобных мелочах гибки, так же как нет необходимости сглаживать вашу 3D-модель и генерировать .DXF заготовки заготовки. Это может понадобиться другим производителям, но не нам. Просто отправьте нам файл, а мы позаботимся обо всем остальном.

Здесь снова не нужно беспокоиться о K-факторах и подобных мелочах гибки, так же как нет необходимости сглаживать вашу 3D-модель и генерировать .DXF заготовки заготовки. Это может понадобиться другим производителям, но не нам. Просто отправьте нам файл, а мы позаботимся обо всем остальном.

Другие рекомендации по проектированию листового металла

Тем не менее, существуют некоторые предостережения. Во-первых, толщина материала любой детали из листового металла должна быть одинаковой. Все они начинаются как плоский лист, поэтому не пытайтесь спроектировать деталь толщиной 1/16 дюйма (1,5875 мм) в одной области и 1/32 дюйма (0,03125 мм) в другом месте. Это не так. И обратите внимание на радиусы изгиба, что, в конце концов, является частью названия этого совета по дизайну.

Помните, что внутренний радиус (сечение, образованное пуансоном) любой полки напрямую влияет на К-фактор, допуск на изгиб и т. д. Однако здесь мы снова набрали наши К-факторы и обнаружили, что радиус изгиба 0,030 дюйма (0,762 мм) вполне подходит для 95% всех деталей.

Помимо расположения и высоты, каждый фланец также определяется величиной отступа по вертикальной и горизонтальной осям (X и Y). Например, на фланце под углом 90 градусов OSSB равен внешнему радиусу. Это, в свою очередь, равно радиусу изгиба плюс толщина материала.

Помимо расположения и высоты, каждый фланец также определяется величиной отступа по вертикальной и горизонтальной осям (X и Y). Например, на фланце под углом 90 градусов OSSB равен внешнему радиусу. Это, в свою очередь, равно радиусу изгиба плюс толщина материала.