Энциклопедия по машиностроению XXL. Резание металлов и режущий

Резание металлов. Слесарное дело |

Под резанием понимается процесс пластического деформирования и удаление слоя материала под действием клинообразного твердого тела — инструмента. Для осуществления процесса резания необходимо выполнение двух основных условий: заготовка и инструмент должны перемещаться друг относительно друга; твердость режущего инструмента должна превосходить твердость обрабатываемой заготовки.

Основными видами обработки резанием являются точение, строгание, сверление, фрезерование, шлифование.

Резание металлов

Резание металлов осуществляются на металлорежущих станках различными режущими инструментами (резцами, сверлами, фрезами), причем все режущие элементы имеют форму клина.

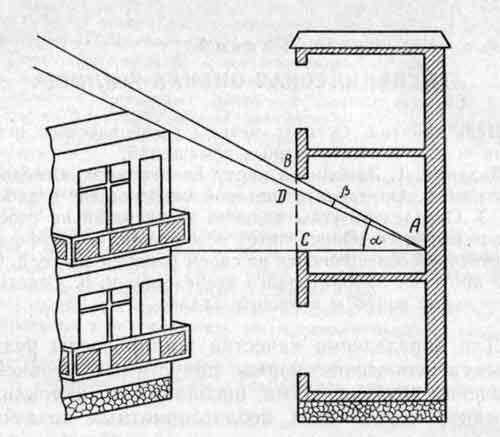

Процесс резания металла протекает в следующей последовательности. Под воздействием силы Р режущий клин внедряется в обрабатываемый материал и сжимает его передней поверхностью ОБ (рис. 1.33). По мере продвижения клина деформация металла возрастает и срезаемый слой толщиной а превращается в стружку, которая перемещается по передней поверхности. Основная деформация металла происходит в зоне OML, называемой зоной стружко- образования. Положение начальной зоны стружкообразования определяется положением режущей кромки, обозначенной на схеме буквой О. Достигнув конечной зоны ОМ, он получает наибольшую степень деформации и, соответственно, наибольшую твердость, свойственную уже образовавшейся стружке. При резании деформация распространяется и на поверхностный слой обрабатываемой заготовки. Следовательно, в результате обработки резанием физико-механические свойства поверхностного слоя обработанной детали отличаются от соответствующих данных исходного материала. Параметры, определяющие относительное перемещение заготовки и инструмента в процессе резания, называются элементами процесса резания.

dlja-mashinostroitelja.info

Слесарная резка - Резание металла

Слесарная резкаКатегория:

Резание металла

Слесарная резкаРезкой называют процесс разделения заготовки на части заданных размеров и формы. Резку применяют для получения заготовок заданных размеров и формы из сортового и листового проката, а также прорезей и отверстий в заготовках. Современные методы резки обеспечивают высокопроизводительную обработку заготовок практически любых размеров и из материалов с любыми физико-механическими свойствами.

Различают следующие технологические методы резки.1. Распиливание ножовками, ленточными и дисковыми пилами. Используется для резки сортового проката.2. Резка ножницами. Применяется для резки листового проката.3. Резка на металлорежущих станках (токарных, фрезерных и др.).4. Анодно-механическая, электроискровая и светолу-чевая (лазерная) резка. Эти методы применяют в тех случаях, когда другие методы не обеспечивают достаточной производительности и требуемого качества. Например, они используются для резки высокопрочных материалов по сложному и точному контуру и т. д.5. Ацетиленокислородная резка. Ее используют для резки заготовок значительной толщины из углеродистой стали. Она не обеспечивает высокой точности, приводит к изменению структуры и химического состава материала в месте реза. Однако она широко распространена в условиях единичного производства благодаря своей простоте, высокой производительности и универсальности.

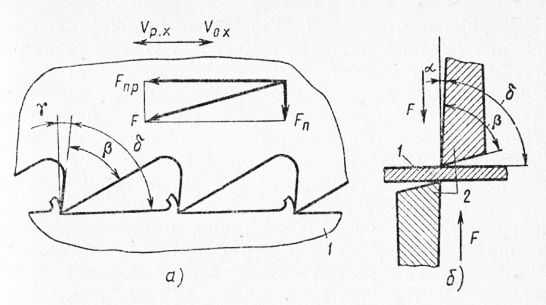

Рис. 1. Распиливание (а) и резка заготовок на ножницах (б): 1 — заготовка, 2 — ножи; у — передний угол, а — задний угол, Р — угол заострения, 8 — угол резания

Резка может производиться как вручную, так и механически.

Физическая сущность резки основана на различных способах разрушения материала заготовки в месте реза.

При распиливании и резке на металлорежущих станках сила F, приложенная к режущему клину, направлена под острым углом к обрабатываемой поверхности. Поэтому режущий клин срезает материал и превращает его в стружку. При резке на ножницах сила F, приложенная к режущему клину, перпендикулярна обрабатываемой поверхности. Поэтому инструмент разрезает материал без образования стружки.

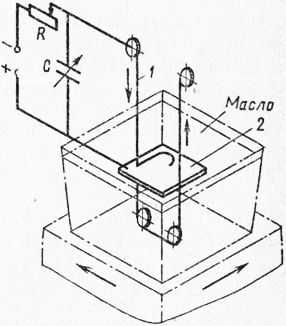

Электроискровая резка основана на электрической эрозии (разрушении) материала заготовки. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника постоянного тока напряжением 100—200 В. Когда напряжение на электродах (инструменте) и (заготовке) достигнет пробойного, между их ближайшими микровыступами происходит искровой разряд продолжительностью 20—200 мкс. Температура разряда достигает 10 000—12 000 °С. В месте разряда на заготовке мгновенно расплавляется и испаряется элементарный объем материала и образуется лунка. Удаленный материал в виде гранул остается в диэлектрической среде (масле), в которой проходит процесс обработки. Разрядами, следующими непрерывно друг за другом, разрушается весь материал заготовки, находящийся от инструмента на расстоянии 0,01—0,05 мм. Для продолжения процесса обработки электроды необходимо сблизить, что делается автоматически.

Рис. 1.6. Электроискровая резка заготовок: 1 — проволока-инструмент, 2 — заготовка

При ацетиленокислородной резке металл заготовки в месте реза сначала подогревают ацетиленокислород-ным пламенем до температуры его воспламенения в кислороде (для стали 1000—1200 °С). Затем в это место направляют струю кислорода и металл начинает гореть. При этом выделяется столько теплоты, что ее достаточно для поддержания непрерывного процесса резки.

Анодно-механическая резка основана на комбинированном разрушении материала заготовки — электрическом, химическом и механическом. Постоянный ток, проходящий в месте реза между заготовкой и инструментом, вызывает электрическую эрозию поверхности заготовки. Образующиеся расплавленные частицы материала выносятся из зоны обработки вращающимся инструментом — диском. Одновременно электролит, подаваемый в зону обработки, под действием электрического тока образует на поверхности заготовки пленки оксидов, которые удаляются тем же вращающимся инструментом.

Инструменты для резки. При распиливании в качестве режущих инструментов применяют ножовочные полотна (для ручной и механической ножовок), ленточные и дисковые пилы. Ножовочные полотна и ленточные пилы представляют собой тонкую ленту из быстрорежущей или легированной (Х6ВФ, В2Ф) стали с мелкими зубьями в виде клиньев на одной или двух сторонах. Ленточные пилы получают путем сгибания ленты в кольцо и спаивания ее концов высокотемпературным припоем. У дисковой пилы зубья расположены на периферии диска. Режущие зубья закаливают до твердости 61 — 64 HRQ. Для того, чтобы инструмент не заклинивал в узком пропиле, его зубья разводят.

При выборе инструмента для распиливания в первую очередь следует учитывать длину пропила и твердость обрабатываемого материала.

При длинных пропилах необходимо выбирать полотна с крупным шагом зубьев, а при обработке тонкостенных заготовок — с мелким. В резании должны одновременно участвовать не менее трех зубьев.

Чем выше твердость обрабатываемого материала, тем больше должен быть угол заострения. Образующаяся в этом случае стружка имеет форму запятой и плотно укладывается в небольшом пространстве. При обработке мягких материалов следует применять инструменты с большим пространством для стружки. Положительный передний угол повышает производительность, так как в этом случае зуб режет, а не скоблит материал заготовки.

Для обработки высокопрочных материалов применяют ножовочные полотна с синтетическими алмазами на рабочей поверхности.

Для резки листового материала применяют режущие инструменты в виде ножей, которые чаще всего выполняются съемными. Ножи бывают с прямолинейными, криволинейными и круглыми (роликовыми и дисковыми) режущими кромками.

При анодно-механической резке в качестве инструмента используют тонкие диски из мягкой стали. На электроискровом станке в качестве инструмента для вырезания применяют непрерывно перемещающуюся проволоку.

Оборудование и приспособления для резки. В условиях инструментального цеха небольшие заготовки режут ручной ножовкой. Ножовочное полотно крепят в рамке так, чтобы зубья были направлены от рукоятки.

Ручные рычажные ножницы предназначены для резки листового материала. В инструментальных цехах используют небольшие переносные ножницы. На них можно разрезать листовую сталь толщиной до 4 мм, алюминий и латунь — до 6 мм.

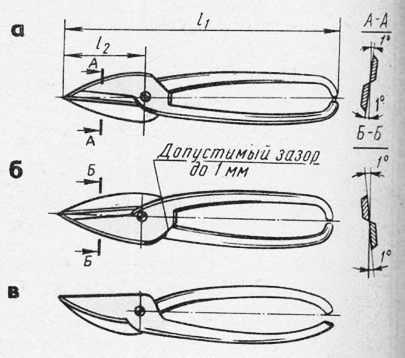

Ручные ножницы предназначены для резки листового материала, изготовления заготовок с криволинейным контуром, вырезания в заготовках отверстий сложного контура. Для прямолинейного реза применяют ножницы с прямыми широкими ножами. Если верхняя режущая кромка расположена справа относительно нижней, то ножницы называются правыми, а если слева — левыми. Для получения наружных криволинейных резов используют ручные ножницы с изогнутыми широкими ножами. Вырезание внутренних криволинейных контуров производят ножницами с узкими изогнутыми ножами.

Механическую резку листового материала выполняют ручными электроножницами, виброножницами, а также на роликовых, многодисковых и листовых ножницах.

Последовательность и приемы работ при резке. Резке предшествует разметка. Затем выбирают метод резки, оборудование и инструмент.

Большое значение для качественной обработки имеет правильное выполнение приемов резки. Расположение заготовки и инструмента при ручной резке должно быть таким, чтобы разметочная риска постоянно была доступна для наблюдения. При большой длине реза нажим на ножовку увеличивают, при малой — уменьшают. Так как зубья ножовки особенно легко ломаются в начале и в конце реза, в эти моменты нажим на нее должен быть минимальным.

Ручные ножницы при резке следует раскрывать на 2/3 длины режущих кромок. В этом случае они легко захватывают заготовку и хорошо режут. Плоскость резания всегда должна быть перпендикулярна разрезаемой поверхности заготовки. Перекос ведет к заеданию, смятию кромок и появлению заусенцев.

Большое значение имеет правильная регулировка инструмента. Так, при слабом натяжении ножовочного полотна в ручной ножовке рез получается косым. Большой зазор между ножами ведет к образованию заусенцев. Появление заусенцев при правильно отрегулированных ножах является сигналом об их затуплении.

Выполняя резку ручной ножовкой, следует стоять свободно и прямо, вполоборота к тискам.

Читать далее:

Слесарная правка

Статьи по теме:

pereosnastka.ru

Обработка металлов резанием: способы, оборудование и инструменты

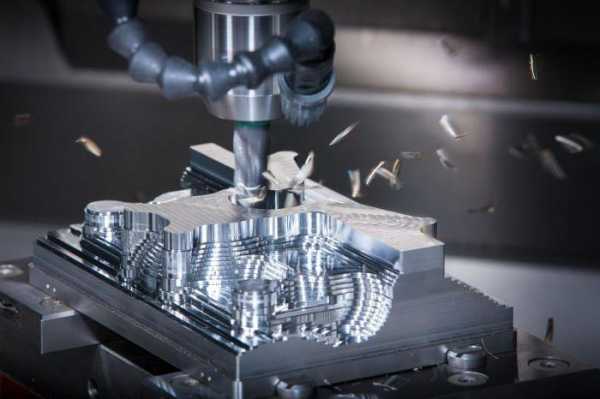

Обработка металлов резанием выполняется для того, чтобы заготовка приобрела нужную форму. С этой целью необходимо снять лишнее. Подобная манипуляция проводится посредством применения разных режущих инструментов на специальных станках. В машиностроении обработка металлов резанием очень важна. Ведь без этого процесса нельзя сделать ни обыкновенные машины, ни прочие приборы.

Применение технологии

Раскрой металла посредством резки практикуется при начальных обдирочных работах и при окончательных операциях, которые называют тонкой обработкой. Ведь подобные действия иногда нужно совершать, соблюдая высокую точность: вплоть до долей микрона. А это очень маленькая величина.

Обработка металлов резанием практикуется и для больших машинных деталей. Например, для роторов гидротурбин. Диаметр их рабочих колёс может превышать отметку в 9-10 метров. Также резке поддаются и те детали, которые трудно рассмотреть даже под микроскопом. Посредством обработки элемент получает нужную форму, размер, обретает необходимое качество поверхности. От этого показателя зависит длительность службы изделия.

Обработка металлов резанием практикуется и для больших машинных деталей. Например, для роторов гидротурбин. Диаметр их рабочих колёс может превышать отметку в 9-10 метров. Также резке поддаются и те детали, которые трудно рассмотреть даже под микроскопом. Посредством обработки элемент получает нужную форму, размер, обретает необходимое качество поверхности. От этого показателя зависит длительность службы изделия.

Теория резания

Такая наука изучает раскрой металла подобным способом. Она появилась ещё в конце XIX века. До сих пор ею занимаются как в России, так и за её пределами. Ключевой вопрос – это скорость съёма стружки посредством станка, чтобы стойкость резца была максимальной. Многим может показаться, что добиться высоких скоростей не так уж и трудно. Но это не так. Всё дело в том, что обработка металлов резанием развивает тепло. Оно нагревает и размягчает инструмент для работы, рискуя вывести его из строя. Очень важно выбрать правильное охлаждение для резца. Но оно не всегда решает проблему. К тому же может даже повредить металл. Поэтому скорость работы зависит отчасти от того, насколько правильный был выбран станок. Инструмент для обработки металла резанием должен приобретаться с учётом свойств материала и его свойств.

Особенности применения станков

Металлорежущие станки подразделяются на типы. Они отличаются по используемому инструменту. Также технология обработки металлов резанием с их помощью разная. Чаще всего используется резец. С его помощью можно выполнять операции любой сложности. Все остальные инструменты являются или его модификацией, или сочетанием нескольких типов. Существует две наиболее распространённые схемы работы:

- точение, когда заготовка вращается, а резец медленно идёт по её оси;

- строгание – они идут оба поступательными движениями.

Станки для них необходимы абсолютно разные.

Особенности резки металлов

Как было сказано ранее, рассматриваемый процесс может происходить нетипично. И существуют разные способы обработки металлов резанием, под которые предусмотрено использование того или иного оборудования.

Помимо точения и строгания, к распространённым методам работы относятся фрезерование и шлифование. Однако первый способ – наиболее популярный. Механическая обработка металлов резанием разными методами имеет немало общего с заточкой. Поэтому если обучиться этому способу, то с остальными в будущем проблем точно не возникнет. И всё будет очень просто в плане работы. Ниже приведём особенности использования станков разного типа.

Помимо точения и строгания, к распространённым методам работы относятся фрезерование и шлифование. Однако первый способ – наиболее популярный. Механическая обработка металлов резанием разными методами имеет немало общего с заточкой. Поэтому если обучиться этому способу, то с остальными в будущем проблем точно не возникнет. И всё будет очень просто в плане работы. Ниже приведём особенности использования станков разного типа.

Применение токарных станков

Оборудование для резки бывает разным. Один из ключевых типов станков – это токарный. Его применение практиковалось ещё в древние времена. Тогда его приводили в действие благодаря верёвочным приспособлениям наподобие лука для стрельбы. В такой сфере, как резание металлов, токарная обработка в нынешнее время применяется с целью изготовления машинных деталей. Причём это делается настолько точно и быстро, что механическим путём таких целей достичь не удастся.

Основанием станка этого типа является станина. Заготовку нужно зажать между центрами задней и передней бабки или же в патроне. В суппорте укрепите резец. Установите посредством специальной коробки, напоминающей автомобильную, требуемую скорость вращения для резки. На инструменте присутствует ходовой валик, который приходит в движение от неё и смещает суппорт вместе с резцом. Если кроме него стоит ходовой винт, то тогда посредством такого станка можно выполнять нарезку. Когда же присутствует поворотная головка вместо задней бабки, инструмент называется токарно-револьверным. Такой станок для резки может выполнять разные виды работы. Для обработки изделий с большим диаметром используют такие инструменты, как лоботокарный или карусельно-токарный аппарат. Существуют и прочие его виды.

Повышение стойкости токарного станка

Специалисты постоянно работают над тем, чтобы отыскать подходящие материалы, способные повысить стойкость рабочего инструмента для резки металла. Раньше станки изготавливали на основе простых углеродистых сталей, обладающих несложным составом с точки зрения химии. После этого стали применяться материалы с повышенным содержанием вольфрама. С их помощью можно было резать металлы намного быстрее. Поэтому их стали называть быстрорежущими. Однако и они со временем перестали удовлетворять специалистов в области машиностроения.

Тогда на смену им при создании станков пришли твёрдые сплавы особого класса, которые способны сохранять прочность даже при температуре до 100 градусов. За последние годы процесс, в основе которого лежит обработка металлов резанием, стал ещё проще. Этого удалось достичь за счёт использования материалов с максимальной устойчивостью к высоким температурам. В зависимости от изначальной твёрдости заготовки, например резца, а также вида работы, оно может быть обработано с нужной скоростью, которая регулируется посредством специальной коробки.

Фрезерование как вид обработки металла

Такой метод работы достаточно широко распространён и является достаточно высокопроизводительным. Он осуществляется с помощью специального фрезерного аппарата. Станки с ЧПУ (числовым программным управлением) используются всё чаще. В зависимости от места размещения суппорта они подразделяются на несколько видов:

- вертикальные;

- горизонтальные;

- портальные;

- продольные;

- зубофрезерные;

- многошпиндельные;

- одношпиндельные и другие.

Специалисты по изготовлению оборудования этого вида постоянно совершенствуют его, чтобы производительность обработки металла была более высокой. Материал станков постоянно меняется, видоизменяется и его конструкция. Как и резец при строгании, фреза выполняет аналогичные действия. Но при этом она сочетает несколько его типов. И будет работать более продуктивно. За счёт этого фрезерование значительно превосходит строгание и постепенно вытесняет его на производствах.

Особенности шлифования

Станки для этого типа обработки используются для шлифовки внутри и снаружи поверхностей круглой формы, разных плоскостей, бесцентровой обработки, резьбы, зубчатых колёс и многого другого. Такой инструмент для металлов относится к категории наиболее производительных. Помимо специального станка, существует ещё одно приспособление. Это шлифовальный круг, который включает в себя большое количество маленьких режущих элементов. Они, в свою очередь, скреплены специальным связующим приспособлением. И каждая частица сама по себе является резцом. Как видите, мы рассмотрели оборудование для металлической обработки. Ниже ознакомимся с более современными методиками, позволяющими осуществлять его раскрой.

Особенности технологии плазменной резки

Есть несколько методик, используемых для низкоуглеродистых металлов. Но плазменная резка считается одной из продуктивных. Поэтому на её особенностях и преимуществах стоит остановиться более подробно. Технология процесса стремительно и постоянно развивается. Плазменная резка металлов широко применяется в разных производственных сферах: начиная от строительства домов и заканчивая машиностроением. Наряду с кислородно-газовым методом, она считается достаточно перспективной.

Ключевые преимущества

Способ плазменной резки металлов имеет большое количество преимуществ. Одно из них – это скорость работы. Чаще всего заготовки для раскроя имеют толщину до 25 мм. В этом случае скорость их обработки примерно в два раза и даже больше превышает аналогичную при использовании резки кислородно-газового типа. И стоит добавить, что при заметном уменьшении толщины листа металла, она может превышать её и в 12 раз. Такое преимущества способно существенно повысить производительность работы и сэкономить время.

Другое преимущество метода – это высокая и качественная скорость прожига. Эта характеристика является очень важной при резке металлических изделий. При плазменном методе она составляет порядка 2 секунд. Для сравнения: газовая резка с кислородом – 30 соответственно при условии соблюдения температуры в 1 тысячу градусов как минимум. Краткое взаимодействие инструмента с металлом хорошо прежде всего тем, что за пару секунд материал не успеет деформироваться, как это может произойти в другом случае.

Другое преимущество метода – это высокая и качественная скорость прожига. Эта характеристика является очень важной при резке металлических изделий. При плазменном методе она составляет порядка 2 секунд. Для сравнения: газовая резка с кислородом – 30 соответственно при условии соблюдения температуры в 1 тысячу градусов как минимум. Краткое взаимодействие инструмента с металлом хорошо прежде всего тем, что за пару секунд материал не успеет деформироваться, как это может произойти в другом случае.

Другим несомненным преимуществом плазменного метода можно назвать минимальное количество окалины при работе. Её можно с лёгкостью удалить. Системы для резки также легко управляются и помогают обеспечить нужную высоту инструмента и хорошую скорость.

Экономия времени и средств

Плазменная резка также подразумевает одновременную работу с несколькими листами, что значительно экономит время. При этом методе можно обрабатывать разные виды материалов:

- алюминий;

- нержавейку;

- медь и многое другое.

Нельзя не отметить и безопасность применения плазменных систем. Они не используют для работы горючие газы, открытый огонь, не выделяется много тепла. Всё это значительно сокращает возможные риски для пользователей при работе с горячими металлами. Зона воздействия тепла составляет всего лишь 2 миллиметра.

Все характеристики плазменной резки положительно влияют на затраты при вторичной обработке материалов. Работы осуществляются качественно, быстро и универсально. Для решения многих задач перечисленные преимущества являются наиболее предпочтительными, нежели другие.

Все характеристики плазменной резки положительно влияют на затраты при вторичной обработке материалов. Работы осуществляются качественно, быстро и универсально. Для решения многих задач перечисленные преимущества являются наиболее предпочтительными, нежели другие.

Особенности лазерного метода

На сегодняшний день в области обработки металлических изделий внедрено немало технологий. Они позволяют значительно облегчить работу дизайнеров, строителей и прочих специалистов, чья работа так или иначе связана с этим процессом. Резка лазером в настоящее время считается наиболее продвинутой. Она позволяет получить огромные возможности при изготовлении металлических изделий в плане дизайна и всевозможных конфигураций.

Такая перспективная методика является достаточно молодой, но уже широко распространяется. Резка лазером металла осуществляется посредством сфокусированных технически мощных специальных установок. Они отличаются высокой лучевой концентрацией. И способны раскроить не только алюминий или медь, но также дерево и прочие материалы.

Описание метода

При таком способе резки на поверхности металла появляются окислы. Они увеличивают процесс поглощения энергии и способны поддержать температуру до точки плавления. В контактном месте лазерный луч создаёт максимальные температурные показатели, вследствие чего материал начинает плавиться. А вот за пределами указанной зоны он лишь нагревается. Вместе с этим идёт подача активного газа, чаще всего это кислород. Он выдувает продукты горения и позволяет значительно увеличить скорость резки. Кислород нагревает несколько слоёв посредством удаления жидкого металла и окислов.

Всё это происходит в то время, пока материал не прорезается на всю свою глубину. Ведь струя газа рядом с линиями разделения способна активно охлаждать его. Небольшая зона термического воздействия может обеспечить создание на небольших расстояниях друг от друга (порядка 0, 2 миллиметра) кромок, расположенных параллельно. Очень часто с целью достижения той или иной точности при операции раскроя появляется необходимость внедрения автоматизированного управления посредством компьютера. В таких случаях можно запрограммировать создание того или иного изделия в готовом виде.

Для лазерной резки листовых металлов чаще всего применяется аппаратура на основе твердотельных и газовых инструментов. Срез материала при этом получается идеально ровным. Никакая механическая обработка металлов резанием не может обеспечить подобную точность с учётом оперативного выполнения и с минимальным количеством отходов. В основном для обработки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла будет идеально ровным. Он получится без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества метода

На рынке раскроя металлических изделий лазерная резка является одной из наиболее востребованных. Она в значительной мере сделала работу с твердосплавными материалами более простой. Ведь они достаточно сложные в плане обработки и часто могли ухудшиться после таких манипуляций. Для лазерной резки лучше всего подойдут:

- сталь;

- цветные металлы;

- алюминиевые сплавы.

Толстые листы тоже гораздо лучше обрабатываются. Будет проще работать со сложными формами металлических деталей и делать отверстия в очень твёрдых материалах с малым диаметром. Здесь в плане геометрии можно дать волю своей фантазии. Система может быть автоматизирована. Достаточно для этого создать специальный файл с заданной программой на компьютере. Механических воздействий на металл не будет – это тоже немаловажно. Также при лазерной обработке замечены следующие преимущества:

- Возможность создания сложного контура реза.

- Можно обрабатывать практически любой листовой металл независимо от его теплофизических характеристик.

- Высокая точность работ.

- Резка возможна даже на легко деформируемых и не слишком жёстких материалах.

- Высокая производительность за счёт применения большой мощности лазера.

- Если поверхность должна быть гладкой, то лучше использовать сфокусированный луч с регулируемой мощностью.

Газовый способ

Рассмотрим достаточно распространённый метод воздействия на металл, который активно применяется уже многие годы. Это газовая резка. Она достаточно популярна и экономически выгодна. По-другому её называют ещё кислородной, поскольку в этом случае процесс воздействия на металл имеет термический характер. Идёт струя кислорода после окончания работы и удаляет остатки жидкого оксида. Для начала верхняя кромка детали подогревается. В зависимости от химического состава материала (например стали) температура его возгорания может колебаться в пределах от 1000 и до 1200 градусов.

Газовая резка может быть применена для обработки среднелегированной, низколегированной или углеродистой стали. Толщина металлического листа или другого изделия должна составлять максимум 300 миллиметров. Газокислородная методика обработки металла имеет свои преимущества:

- Низкие затраты на обработку.

- Отсутствует необходимость работать с кромкой после завершения процедуры.

- Наличие прямой и диагональной резки изделий под разными углами.

- Можно использовать толстые металлические листы.

Существует ли стандарт работы?

Многие интересуются, имеет ли обработка металлов резанием ГОСТ или другие стандарты касательно выполнения обработки конструкций. Так, согласно существующим правилам и критериям, подобный процесс имеет свои задачи. Прежде всего деталям должна быть придана та или иная конфигурация и размеры. Этого требует используемая технологическая документация. Например, утверждённый проект строительства объекта. Также обрабатываемая поверхность должна быть всегда чистой согласно принятым стандартам. В ГОСТах перечислены механические способы обработки металлов резанием, включая точение, сверление, фрезерование, а также долбление, протягивание. Также указана и финальная обработка изделий. Каждому виду механической обработки металлов соответствует не только определённое оборудование, но и порядковый номер.

Как мы увидели, существует немало способов механической и автоматизированной обработки изделий с целью их раскроя. Всё это широко используется при строительстве, машиностроении, ремонте и других сферах. Методики постоянно совершенствуются и дополняются новыми, создаётся современное оборудование, которое каждый раз делает процесс всё более простым.

fb.ru

Резание металлов. Грановский Г.И. • Техническая литература

В учебнике изложены сведения о свойствах инструментальных материалов. Рассматривается комплекс взаимосвязанных процессов: пластической деформации, локальных разрушений, возникновения новых поверхностей. Излагается анализ теплового баланса н температурных полей в зоне резания. Рассмотрены схемы обработки различных поверхностей и даны основы расчета оптимальных режимов резания.

Формат: djvu. Размер: 6.1 MB.

Оглавление:

Предисловие

Глааа 1. Общие сведения о резании металлов§ 1.1. Резание как технологический способ обработки§ 1.2. Конструкционные металлы, обрабатываемые резанием§ 1.3. Элементы резания. Основные понятия и определения§ 1.4. Обрабатываемость металлов резанием§ 1.5. Режущие свойства металлорежущих инструментов

Глава 2. Инструментальные материалы§ 2.1. Прогрессивная роль инструментальных материалов в интенсификации процессов механической обработки§ 2.2. Физико-механические свойства инструментальных материалов, определяющих их режущую способность§ 2.3. Углеродистые и низколегированные инструментальные стали§ 2.4. Быстрорежущие инструментальные стали§ 2.5. Твердые сплавы§ 2.6. Неметаллические инструментальные материалы§ 2.7. Сравнительная оценка режущих свойств инструментальных материаловГлава 3. Геометрические параметры режущей части резца и срезаемый слой§ 3.1. Режущая часть инструментов§ 3.2. Сечение срезаемого слоя§ 3.3. Толщина и ширина срезаемого слоя§ 3.4. Осевые и радиальные углы режущей части резца

Глава 4. Коррекция погрешностей установки резца§ 4.1. Зависимость угловых геометрических параметров резца от условий его закрепления иа суппорте станка§ 4.2. Расчеты угловых параметров резг ца при наличии погрешностей установки§ 4.3. Общие закономерности изменений геометрических параметров от условий установки резца

Глава 5. Кинематика резания§ 5.1. Предмет кинематики резания§ 5.2. Система кинематических геометрических параметров§ 5.3. Расчет кинематических узлов

Глава б. Процесс образования стружки§ 6.1. Экспериментальные исследования процесса резания§ 6.2. Классификация стружек§ 6.3. Дальнейшее развитие представлений о стружкообразовании§ 6.4. Моделирование условий процесса резания§ 6.5. Внешний вид и усадка стружки§ 6.6. Пластическая деформация в зоне стружкообразования§ 6.7. Образование стружки и новых поверхностей в режимных условиях первой зоны резания§ 6.8. Закономерности наростообразования§ 6.9. Образование стружки и новых поверхностей в режимных условиях второй зоны резания§ 6.10. Качество обработанных поверхностей§ 6.11. Форма и размеры стружки

Глава 7. Сила резания§ 7.1. Определение силы резания§ 7.2. Теоретическое уравнение силы резания§ 7.3. Измерение составляющих силы резания динамометрами§ 7.4. Аппроксимация результатов динамометрического измерения составляющих силы резания§ 7.5. Мощность и энергозатраты процесса резания

Глава 8. Теплота и температура в зоне резания§ 8.1. Тепловой баланс процесса резания§ 8.2. Измерение температуры в зоне резания§ 8.3. Температура в зоне резания§ 8.4. Пути снижения температуры на лезвии резца

Глава 9. Износ лезвий металлорежущих инструментов§ 9.1. Условия трения на лезвиях§ 9.2. Признаки износа лезвий§ 9.3. Количественные параметры износа§ 9.4. Кривые износа§ 9.5. Практическое использование кривых износа§ 9.6. Износостойкость инструментальных материалов§ 9.7. Интенсивность изнашивания инструментальных материалов§ 9.8. Современные методы исследования механизма изнашивания инструментальных материалов при резании§ 9.9. Гипотезы, объясняющие механизм износа лезвийГлава 10. Скорость резания, стойкость и ресурс инструмента§ 10.1. Максимальный линейный износ по задней поверхности и время резания§ 10.2. Зависимость скорости резания от стойкости инструмента§ 10.3. Аппроксимация зависимостей скорости резания от стойкости инструмента и режимных параметров§ 10.4. Аппроксимация зависимостей стойкости инструмента от режимных параметров§ 10.5. Ресурс режущего инструмента

Глава 11. Режимы резания§ 11.1. Исходные (стартовые) значения основных режимных параметров§ 11.2. Оценка рентабельности расчетных значений режимных параметров§ 11.3. Оптимальные режимы резания

Глава 12. Обработка металлов резцами§ 12.1. Основные положения§ 12.2. Конструктивное исполнение рабочей части токарных резцов§ 12.3. Геометрические параметры токарных проходных резцов§ 12.4. Условия эксплуатации токарных резцов§ 12.5. Комплексный анализ режимов резания при обработке проходными токарными резцами§ 12.6. Разновидности токарной обработки§ 12.7. Использование резцов при строгании и долблении

Глава 13. Обработка металлов осевым режущим инструментом§ 13.1. Общие сведения о сверлении, зенкеровании и развертывании§ 13.2. Рабочая и режущая части сверл§ 13.3. Рабочая и режущая части зенкеров§ 13.4. Рабочая и режущая части разверток§ 13.5. Режимы резания при обработке осевыми режущими инструментами§ 13.6. Динамика сверления, зенкерова-ния и развертывания§ 13.7. Основное технологическое время

Глава 14. Фрезерование§ 14.1. Общие сведения о фрезеровании§ 14.2. Режимные параметры фрезерования§ 14.3 Элементы срезаемого слоя при фрезеровании§ 14.4. Равномерность фрезерования§ 14.5. Геометрические параметры зубьев фрез§ 14.6. Физические особенности и режимные параметры фрезерования

Глава 15. Протягивание§ 15.1. Основные сведения о протягивании§ 15.2. Режимные параметры при протягивании§ 15.3. Геометрические параметры режущей части§ 15.4. Размеры срезаемого слоя§ 15.5. Образование и отвод срезаемой стружки§ 15.6. Износ режущих зубьев§ 15.7. Режимы резания протяжками§ 15.8. Технико-экономические показатели протягивания

Глава 16. Резьбонарезание§ 16.1. Общие сведения о резьбонареза-нии§ 16.2. Нарезание резьбы резьбовыми резцами§ 16.3. Нарезание резьбы резьбовыми гребенками, метчиками, плашками и самооткрывающимися резьбовыми головками§ 16.4. Нарезание резьбы фрезами§ 16.5. Особенности физических явлений при резьбонарезании§ 16.6. Режимы резания резьбонарезными инструментами

Глава 17. Шлифование§ 17.1. Общие сведения о шлифовании§ 17,2. Шлифовальный круг как режущий инструмент§ 17.3. Абразивные материалы§ 17.4. Связующие вещества и твердость шлифовальных кругов§ 17.5. Потеря абразивными инструментами эксплуатационных свойств и их правка§ 17.6. Формирование обработанных поверхностей при шлифовании§ 17.7. Геометрические параметры лезвий абразивных зерен§ 17.8. Режимные параметры, динамика шлифования и технико-экономические показатели

ЗаключениеСписок литературыПредметный указатель

Похожее

burov.top

Процесс резания металлов и режущий инструмент

ПРОЦЕСС РЕЗАНИЯ МЕТАЛЛОВ И РЕЖУЩИЙ ИНСТРУМЕНТ [c.57]ПРОЦЕСС РЕЗАНИЯ МЕТАЛЛОВ И РЕЖУЩИЕ ИНСТРУМЕНТЫ [c.5]

В курсе Резание металлов и режущий инструмент рассматриваются следующие основные вопросы 1) геометрические эле-менты режущей части металлорежущих инструментов 2) геометрические элементы срезаемого слоя 3) физические основы процесса резания 4) силы, возникающие при резании металлов и действующие на систему станок — приспособление — инструмент — деталь 5) износ инструмента, его стойкость и скорость резания, допускаемая его режущими свойствами 6) свойства материалов, из которых изготовляется режущий инструмент 7) элементы конструкции режущего инструмента и основные данные для его проектирования. [c.3]

Для развития науки о резании металлов и режущем инструменте необходимо дальнейшее исследование физических основ процесса резания изыскание новых дешевых, износостойких и прочных материалов для изготовления режущей части инструмента совершенствование существующих конструкций и создание новых видов высокопроизводительного режущего инструмента широкое внедрение поточных методов производства инструмента и улучшение его качества повышение производительности и экономичности процесса резания, вследствие уменьшения не только машинного, но и вспомогательного времени, затрачиваемого на обработку изучение, обобщение, дальнейшее развитие и широкое внедрение в промышленность высокопроизводительных методов труда новаторов производства разработка передовых нормативов по режимам резания и т. д. [c.6]ОСНОВЫ РЕЗАНИЯ МЕТАЛЛОВ И РЕЖУЩИЙ ИНСТРУМЕНТ 23. Общие понятия о процессе резания [c.65]

В процессе резания при перемещении режущего инструмента относительно заготовки ему приходится преодолевать силу сопротивления обрабатываемых материалов пластической деформации, силу сопротивления пластически деформированных слоев металла разрушению в местах возникновения новых (обработанных) поверхностей и силы трения стружки по передней поверхности инструмента и обработанной поверхности о его задние поверхности. Результирующая этих сил называется силой резания Р. Для удобства расчетов силу резания Р рассматривают в декартовой координатной системе XYZ с центром, совпадающим с вершиной разреза 1 (рис. 2.23), причем ось Y совпадает с геометрической осью державки резца, ось X параллельна оси вращения обрабатываемой заготовки, а ось Z совпадает с вектором скорости резания v и проходит через вершину резца — точку 1. При этом опорная плоскость державки резца параллельна плоскости XY, а вектор скорости подачи и, проходит через вершину резца — точку 1. [c.71]

Указанные углы резца, а также форма передней поверхности и форма режущих кромок относятся к геометрическим элементам режущей части инструмента, которые оказывают большое влияние на осуществление процесса резания металлов и на его производительность. [c.24]

Стойкость инструмента и обрабатываемость — общепринятые характеристики процесса резания металлов. Если стойкость инструмента характеризует его режущие свойства, то обрабатываемость характеризует главным образом свойства обрабатываемого материала. Стойкость инструмента представляет собой период времени от начала резания до определенного момента, зависящего от принятого критерия затупления. Стойкость инструмента может быть выражена не только в единицах времени, но и в других единицах. Обрабатываемость обычно выражается определенным математическим уравнением. [c.159]

В настоящее время работы советских ученых направлены к дальнейшему развитию и расширению областей применения скоростного резания, углубленному изучению физической сущности процесса резания металлов и определению геометрических параметров режущего инструмента. [c.8]

Изучение закономерностей явлений, связанных с резанием металлов, конструкцией режущих инструментов и металлорежущих танков, необходимо не только для сознательного управления процессами резания, но и для проектирования более совершенных технологических процессов изготовления деталей машин и приборов. [c.505]

Фрезерование является одним из широко распространенных процессов резания металлов и неметаллических материалов, применяемых при обработке плоских и фасонных поверхностей, пазов, тел вращения и др. В качестве режущего инструмента при фрезеровании применяют фрезы. [c.203]

Шероховатость и волнистость имеют различное происхождение. На образование шероховатости влияют пластические и упругие деформации в процессе резания металла и геометрическая форма режущих элементов инструмента. На образование волнистости влияют упругие колебания системы станок — инструмент — деталь. Волнистость является следствием вибрационных смещений основных узлов станков и зависит от виброустойчивости станка, дисбаланса круга, неравномерности подачи, неправильной правки круга, его засаливания и др. На практике следы вибраций на шлифованной поверхности обычно выявляются глазным контролем. К недостаткам глазного контроля относится чувствительность глаза человека. Он может, например, различать следы колебаний при частоте до 5 гг с амплитудой до 25 мк, а при частоте до 60 гц — с амплитудой до 0,7 т. Кроме того, точность определения следов зависит также от физиологического состояния организма, его утомляемости. [c.368]

Изучение влияния принудительных колебаний режущих кромок инструмента на процесс резания металлов и использования их с целью совершенствования обработки металлов давно уже привлекало исследователей, однако этот вид обработки не получил широкого применения ввиду отсутствия надежного и простого по конструкции вибратора, способного создавать интенсивные колебания малой амплитуды, большой мощности и высокой частоты. [c.406]

Обработка металлов резанием — это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали. Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщить относительные движения. Инструмент и заготовку устанавливают и закрепляют в рабочих органах станков, обеспечивающих эти относительные движения в шпинделе, на столе, в револьверной головке. Движения рабочих органов станков подразделяют на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания. К ним относят главное движение и движение подачи. [c.253]

Большое значение приобретает адаптивное управление режимами резания в зависимости от условий обработки. В качестве управляемых могут быть использованы следующие параметры максимально возможный съем металла, который определяется по крутящему моменту на шпинделе или по величине отжатия шпинделя станка или детали максимальная производительность обработки, которая заключается в нахождении оптимального соотношения между максимально возможным съемом металла и износом инструмента точность обработки, которая достигается измерением деталей и подналадкой положения режущих инструментов в процессе обработки класс чистоты обработанной поверхности, который определяется непрерывным измерением шероховатости поверхности или косвенным путем, например по вибрации станка минимальные затраты на обработку — один из основных параметров, для обеспечения которых и создаются адаптивные системы. [c.158]

Режущий инструмент И процессы резания металлов [c.493]

Размерный износ режущего инструмента. В процессе обработки происходит износ режущего инструмента вследствие трения его контактных поверхностей о стружку и обрабатываемую поверхность. Износ по задней и передней поверхностям инструмента наблюдается при толщинах срезаемого слоя больше 0,1 мм. Износ только по передней поверхности наблюдается у инструментов, снимающих слой более 0,5 мм и работающих без охлаждения при относительно высоких скоростях резания. Наиболее удобно выражать размерный износ в функции пути,, пройденного инструментом в металле заготовки. [c.312]

Износ резцов. В процессе резания металлов происходит износ режущего инструмента. Причиной износа резцов является трение сбегающей стружки о переднюю поверхность лезвия и задних поверхностей — о заготовку. Интенсивность износа зависит от многих причин механических свойств заготовки, усилия и скорости резания, наличия смазочно-охлаждающей жидкости (СОЖ). Следы износа наблюдаются на передних и задних поверхностях, но за критерий износа принимается наибольшая высота изношенной контактной площадки на задней поверхности кз. В табл. 1.5 приведены средние значения допустимого износа режущей части резцов из быстрорежущей стали и оснащенных пластинками из твердого сплава. С понятием об износе резца тесно связано понятие стойкости резца. [c.14]

Смазочно-охлаждающие жидкости относятся к комплексу средств, обеспечивающих эффективную эксплуатацию режущего инструмента, станка и оказывающих влияние на успешное освоение новых прогрессивных методов обработки металлов. Выбор СОЖ зависит от вида обработки (черновая или чистовая), обрабатываемого материала (сталь, чугун, цветные металлы), требований к качеству обрабатываемой поверхности, типа технологической операции (точение, сверление, развертывание, резьбонарезание). СОЖ снижает интенсивность силовых и тепловых нагрузок на режущий инструмент и обрабатываемую деталь, позволяют удалять из зоны резания стружку и продукты износа, благоприятно воздействуют на процесс резания металлов значительно уменьшается износ инструмента, наростообразование, повышается качество обработанной поверхности, снижаются затраты электроэнергии на резание. Наиболее эффективно применение СОЖ при обработке вязких и пластичных материалов наименьший эффект дает применение СОЖ при обработке чугуна и других хрупких материалов. [c.365]

Процесс резания состоит в том, что обрабатываемая деталь и режущий инструмент перемещаются относительно друг друга, и во время этого движения инструмент срезает с поверхности детали слой металла, превращая его в стружку Совокупность относительных движений инструмента и заготовки, необходимых для получения заданной поверхности, называют схемой обработки. Механизмы металлорежущих [c.438]

Важным преимуществом процессов пластического формообразования перед Процессами резания металлов является высокая размерная стойкость инструмента. При накатке шлицев первоначальная точность сохраняется в течение длительного времени несмотря иа значительный объем выпущенной продукции. Ухудшение формы профиля за весь цикл эксплуатации инструмента не наблюдается. При накатке тепловые воздействия н нагрузки распределяются по большей поверхности контакта (при резаиии они концентрируются на относительно слабой режущей кромке), что снижает возможность случайных поломок инструмента. [c.343]

Рассмотренные выше основные положения процесса стружко-образования, износа режущего инструмента и направления повышения производительности процесса резания металлов дают возможность обосновать оптимальные значения геометрических элементов режуш,ей части инструмента. [c.143]

Шлифование — процесс резания металлов при помощи абразивного инструмента, режущим элементом которого являются зерна абразивных материалов. Эти зерна, обладающие высокой твердостью (2200—3100 кГ/мм ), теплоустойчивостью и имеющие острые кромки, соединены специальными связующими веществами в тело определенной формы, которое и представляет собой абразивный инструмент употребляемый в виде шлифовальных кругов, сегментов, головок, брусков и шкурок. Применяют зерна и в виде паст и порошков. [c.499]

Металлические детали машин, приборов и других изделий получают литьем жидкого металла в формы, обработкой давлением (прокаткой, ковкой, штамповкой), а также обработкой резанием. Процесс резания металлов заключается в снятии с заготовки определенного слоя металла для получения из нее детали необходимой формы и размеров с соответствующим качеством обработанных поверхностей. Резание металлов на заре развития техники осуществлялось простейшими ручными режущими инструментами. Некоторые из них, например слесарный напильник, граверный штихель, абразивный брусок, сохранились до наших дней и мало изменились. Постепенно, с развитием науки и техники, мускульная работа человека заменялась работой специальных машин — металлорежущих станков. Металлорежущий инструмент (орудие труда) — это часть металлорежущего станка, воздействующая в процессе резания непосредственно на заготовку, из которой должна быть получена готовая деталь. Доля обработки металлов резанием в машиностроении составляет около 30% и, следовательно, оказывает решающее влияние на темпы развития машиностроения. Процесс резания металлов, сопровождающийся деформациями сжатия, растяжения, сдвига, большим трением и тепловыделением, имеет свои закономерности, изучение которых необходимо для того, чтобы сделать этот процесс более производительным и экономичным. [c.5]

Шлифование — процесс резания металлов с помощью абразивного инструмента, режущим элементом которого являются зерна. Зерна, обладающие высокой твердостью, теплоустойчивостью и острыми кромками, соединены специальными связующими веществами в щлифовальные круги, сегменты, головки, бруски и шкурки применяют зерна и в виде паст и порошков. [c.408]

Производительность труда при обработке металлов резанием зависит от интенсивности процесса резания и количества инструментов, одновременно обрабатывающих деталь, а также от уровня механизации и автоматизации вспомогательных трудовых процессов при работе на станках. Интенсивность процесса резания определяется режимом резания, обусловленным некоторым комплексным технологическим свойством металлов, получившим название обрабатываемость металлов резанием (ОМР) и характеризующимся рядом частных показателей. По своей природе все показатели ОМР обусловлены, с одной стороны, процессами, происходящими при резании в элементарных объемах удаляемого с заготовки слоя металла и, с другой стороны, процессами, совершающимися на вновь возникающих поверхностях детали, стружки и режущего инструмента. [c.3]

Для повышения стойкости инструментов необходимо снизить общую тепловую напряженность процесса резания и обеспечить интенсивный отвод теплоты от нагретых участков зоны резания и режущего инструмента. Так как основным источником образования теплоты является механическая энергия, то прежде всего необходимо уменьшать работу деформации и трения. Трение, затормаживающее контактные слои металла при движении его по передней поверхности инструмента, приводит к изменению направления сдвигов, а следовательно, и к увеличению общей работы пластических деформаций. [c.53]

Характер стружки при обработке различных материалов резанием зависит от свойств обрабатываемого материала, геометрии режущего инструмента и условий резания. В процессе резания металлов происходит усадка стружки. Стружка обычно укорачивается (садится) по длине и разбухает по толщине. При обработке вязких металлов стружка укорачивается в два раза и больше, а при обработке хрупких металлов усадка ее незначительна. [c.341]

Следовательно, вибрирование режущего инструмента с ультразвуковой скоростью снижает пластическую деформацию срезаемого слоя металла, уменьшает силы резания и влияет на ряд других показателей процесса резания металлов. Обработку металлов резанием с наложением ультразвуковых колебаний осуществляют при точении, сверлении, шлифовании. [c.622]

Как известно, в процессе резания металлов происходит последовательное скалывание снимаемого слоя. При точении и фрезе-ровании хрупких металлов (бронзы, латуни, чугуна) в большинстве случаев происходит полное скалывание и отрыв от обрабатываемой детали элемента стружки, прилегающего к передней грани режущего инструмента. [c.23]

В отечественной металлообрабатывающей промышленности вопросам создания совершенных конструкций режущих инструментов и эффективному их использованию на производстве всегда уделялось большое внимание. Исследованием процесса резания металла и влияния на этот процесс углов заточки инструмента, начиная с 70-х годов прошлого века, занимался ряд русских учёных. Особенно следует отметить работы И. А. Тиме в области исследования процесса образования стружки, работы К. А. Зворыкина и А. Н. Челюсткина в области теоретического и экспериментального исследования сил резания и работы Я. Г. Усачева в области температурного и металлографического исследования деформации в процессе стружкообразования. [c.4]

Механическая работа, затрачиваемая на пластическую деформацию и разрушение металла в процессе стружкообразования и образования новой поверхности, а также работа сил трения по передней и задним поверхностям инструмента почти полностью превращается в теплоту. Теплота, выделяемая в зоне резания, нагревает стружку, обрабатываемую заготовку и режущий инструмент, в которых образуются температурные поля. Наибольшая температура, возникающая в процессе резания, не должна превышать темпера-туростойкости инструментального материала. [c.72]

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явле- [c.41]

Применение СОЖ благоприятно воздействует на процесс резания металлов значительно уменьшается износ режущего инструмента, повышается качество обработанной поверхности и снижаются затраты энергии на резание. При этом уменьшается наро-стообразование на режущей кромке инструмента и улучшаются условия для удаления стружки и абразивных частиц из зоны резания. Наименьший эффект дает применение СОЖ при обработке чугуна и других хрупких материалов. [c.47]

Рабочие движения обеспечивают срезание слоя металла или вызывают изменение состояния обработанной поверхности заготовки. К ним относятся главное движение и движение подачи (рис. 22.1). Главное движение резания Д — прямолинейное поступательное или вращательное движение инструмента или заготовки, происходящее с наибольщей скоростью в процессе резания и определяющее скорость снятия материала срезаемого слоя. Скорость главного движения обозначают v. Движение подачи — прямолинейное поступательное или вращательное движение инструмента или заготовки, скорость которого меньше скорости главного движения резания. Оно предназначенно для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность. Скорость движения подачи обозначают v . Результирующее движение резания — суммарное движение режущего инструмента относительно заготовки, включающее главное движение резания и движение подачи Д. Его скорость обозначают v,. [c.439]

В процессе резания металлов в непосредственной близости к режущим кромкам, выделяется огромное количество теплоты. Значительная часть этой теплоты уходит в инструмент, нагревая е го режущую часть до высокой температуры. В результате нагрева фжущие кромки, передние и задние грани инструмента размягчаются, поэтому стойкость его (время работы от заточки до заточки) фзко уменьшается. [c.36]

История возникновения и развития режущих инструментов неотделима от всей материальной культуры общества. Русский исследователь И. А, Тиме в 1868-1869 гг. первый в мире исс.тедовал процессы резания и отделения стружки. Он в своем труде (опубликованном в 1870 г.) Сопротивление металлов и дерева резанию дал классификацию стружек, определил направление плоскостей скалывания (сдвига). Русский ученый К. А. Зворыкин создал гидравлический динамометр, дал схему сил, действующих на резец, расчетом определил положение плоскостей скалывания. В 1912—1915 гг. Я. Г. Усачев провел большие исследования физической стороны процесса резания металлов, установил явление наклепа, разработал метод измерения температуры резца, создал теорию образования нароста. А. Н. Челюсткин и другие русские ученые продолжили эти исследования. Большие экспериментальные работы по процессу резания металлов провел Фредерик Тейлор, который установил обобщенную эмпирическую зависимость стойкости резца от скорости резания и создал систему научного подхода к организации труда. [c.3]

mash-xxl.info

Сущность процесса резки металла - Резание металла

Сущность процесса резки металлаКатегория:

Резание металла

Сущность процесса резки металлаРезкой, или разрезанием, называют отделение частей (заготовок) от сортового или листового металла. Резка выполняется как со снятием стружки, так и без ее снятия. Способы разрезания со снятием стружки: ручной ножовкой, на ножовочных, круглопильных, то-карно-отрезных станках, а также газовой, дуговой резкой и другими способами.

Без снятия стружки материалы разрезают ручными рычажными и механическими ножницами, кусачками, труборезами, пресс-ножницами, штампами. К резке относится также и надрезание металла.

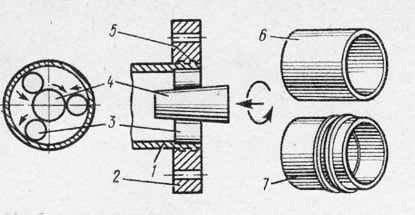

Рис. 1. Схема развальцовывания: 1 — конец трубы, 2 — фланец, 3,4 — ролики, 5 — канавки, 6 — труба до вальцевания, 7 — труба после вальцевания

Рис. 2. Ножницы ручные для резки металла: а — с прямыми лезвиями, б — прямые правые, в — с криволинейными лезвиями

Сущность процесса резки ножницами заключается в отделении частей металла под давлением пары режущих ножей. Разрезаемый лист помещают между верхним и нижним ножами.

Верхний нож, опускаясь, давит на металл и разрезает его.

Большое давление, испытываемое лезвиями при резании, требует большого угла заострения р . Чем тверже разрезаемый металл, тем больше угол заострения лезвия; для мягких металлов (медь и др.) он равен 65°, для металлов средней твердости — 70 — 75° и для твердых — 80 — 85°. С целью уменьшения трения лезвий ножей о разрезаемый металл лезвиям придается небольшой задний угол а (1,5-3°).

Ножи изготовляют из стали У7, У8; боковые поверхности лезвий закалены до HRC 52 – 58, отшлифованы и остро заточены.

Читать далее:

Резка металла ручными ножницами

Статьи по теме:

pereosnastka.ru

Основы резания металлов и режущий инструмент

Сысоев В. И., Основы резания металлов и режущий инструмент, Машгиз, 1955. [c.463]ОСНОВЫ РЕЗАНИЯ МЕТАЛЛОВ И РЕЖУЩИЙ ИНСТРУМЕНТ 23. Общие понятия о процессе резания [c.65]

В курсе Резание металлов и режущий инструмент рассматриваются следующие основные вопросы 1) геометрические эле-менты режущей части металлорежущих инструментов 2) геометрические элементы срезаемого слоя 3) физические основы процесса резания 4) силы, возникающие при резании металлов и действующие на систему станок — приспособление — инструмент — деталь 5) износ инструмента, его стойкость и скорость резания, допускаемая его режущими свойствами 6) свойства материалов, из которых изготовляется режущий инструмент 7) элементы конструкции режущего инструмента и основные данные для его проектирования. [c.3]

Глава 2 ОСНОВЫ РЕЗАНИЯ И РЕЖУЩИЙ ИНСТРУМЕНТ СТРОГАЛЬНЫХ И ДОЛБЕЖНЫХ СТАНКОВ 2.1. Основы теории резания металлов [c.57]Инструменты, имеющие режущие кромки из поликристаллического алмаза, при обработке цветных металлов и сплавов работают нормально на скоростях резания, превышающих в несколько раз возможные скорости резания при обработке инструментами из карбида вольфрама. Столь высокие скорости резания уменьшают наростообразование и вследствие этого - риск поломки. Оптимальные скорости резания всегда должны определяться на основе испытаний. Период стойкости инструмента, в частности при обработке сплавов Al-Si, повышается по меньшей мере в 20 раз, а зачастую - в 100 раз. [c.204]

И все же современные исследования позволяют объяснить закономерности изменения сил резания, стойкости режущего инструмента, качества обработанной поверхности — основных критериев обрабатываемости металлов — в зависимости от разнообразных параметров. На основе этих закономерностей в книге даются практические рекомендации по выбору рациональных режимов резания, конструкции и геометрии режущего инструмента. [c.4]

В книге освещаются, на основе последних исследований советских ученых в области резания металлов, вопросы стружкообразования, усилий резания, стойкости режущего инструмента и его износа, рациональной геометрии режущего инструмента, рациональной эксплоатации его, а также современные методы скоростного резания металлов. [c.2]

Прикладное значение курса предопределено использованием в технологии машиностроения теоретических и практических выводов связанных с ней смежных дисциплин металлорежущие станки, резание металлов, режущий инструмент, техническое нормирование, основы взаимозаменяемости и технические измерения и др. [c.565]

Резанием называется удаление с обрабатываемой заготовки (детали) лишних слоев металла в виде стружки, осуществляемое при помощи режущих инструментов. Процесс резания составляет основу большинства слесарных операций рубки, резки, опиливания, сверления, развертывания, зенкования и распиливания отверстий, шабрения, притирки. [c.61]

До слушания данного курса или его самостоятельной проработки считается необходимым, чтобы студент в курсах Технология металлов , Теория резания , Режущий инструмент , Допуски и технические измерения и др. изучил способы получения заготовок (литьем, ковкой, штамповкой и т. д.), различные способы обработки деталей на станках (токарных, фрезерных, шлифовальных, зубообрабатывающих, для суперфиниша), используемый при этом инструмент и приспособления, основы технических измерений, теорию резания и т. д. [c.5]

При обработке слоистых пластиков резанием со снятием стружки следует зачитывать склонность материала к растрескиванию и малую теплопроводность, приводящую к сильному нагреванию режущей кромки инструмента, которая должна быть всегда очень острой в противном случае резко ухудшается чистота обработки и легко образуются трещины вдоль слоев. Температура на поверхности не должна быть выше 150° С. Охлаждение слоистых пластиков жидкостями, как при обработке металлов, не допустимо. В крайнем случае применяют обдувку инструмента и детали воздухом, что способствует удалению стружки. Слоистые пластики, особенно па основе стекловолокна, оказывают довольно сильное истирающее действие на режущий инструмент, в силу чего его рекомендуют делать из быстрорежущей стали или применять инструмент с режущими кромками из твердых сплавов. Как правило, обработка резанием должна производиться при больших скоростях, но при малых подачах. Ниже приведены некоторые рекомендации по обработке гетинакса и текстолита. [c.216]

По-видимому, этот же механизм адсорбционного пластифицирования лежит в основе действия поверхностно-активной среды при обработке металлов снятием стружки, т. е. в различных операциях резания. При этом поверхностно-активная смазка снимает избыточные деформации как в самой стружке, так и в обрабатываемом изделии, что позволяет значительно повысить скорость резания при чистовой обработке и стойкость режущего инструмента, а также качество получаемой поверх- [c.16]

Из формулы (85) и приведенных экспериментальных данных следует, что повыщение температуры оказывает очень сильное влияние на интенсивность диффузионных процессов. По данным отдельных исследователей [100], повышение температуры на 100° С увеличивает скорость диффузии примерно в 1024 раза по сравнению с ее исходной величиной. Расчеты показывают, что при высоких температурах контакта расчетная масса продиффундировавшего вещества оказывается близкой к массе изношенного объема твердого сплава [52]. Следовательно, повышение скорости и температуры резания против их оптимальных значений для данной пары твердый сплав — обрабатываемый материал приводит к повышению диффузионного износа, который в ряде случаев может оказать существенное влияние на суммарный износ режущего инструмента. Следует отметить, что в настоящее время еще нет возможности достаточно уверенно рассчитывать интенсивность износа инструмента на основе диффузионных процессов, так как многие данные по диффузии в металлах являются ненадежными [39]. [c.233]

Даны сведения об устройстве и эксплуатации поперечно-строгальных и продольно-строгальных, долбежных и комбинированных станков отечественных и зарубежных моделей, а также их технические характеристики и кинематические схемы изложены основы теории резания металлов, сведения о режущем инструменте и режимы резания, особенности технологических операций рассмотрены типовые механизмы строгальных и долбежных станков, этапы автоматизации и перспективы развития строгальных и долбежных станков и методы обработки на них. [c.4]

Раздел Резание металлов содержит сведения о процессе резания металлов, явлениях, возникающих в этом процессе, и классификации чистоты обработанных поверхностей. В этом разделе приведены необходимые справочные данные, формулы и таблицы для определения режимов резания, скорости резания, подачи, глубины резания, числа проходов при точении, строгании, сверлении, зенкеровании, развёртывании, фрезеровании, зубофрезеровании, резьбонарезании, протягивании, шлифовании и отделочной обработки (доводка брусками, притирка, отделка колеблющимися брусками). Эти материалы включают также режимы резания при скоростном точении и фрезеровании. В разделе приведены также необходимые формулы и справочные данные для определения усилий крутящих моментов, мощностей и основного технологического времени при указанных способах резания металлов. Для основных типов режущих инструментов приводятся допустимые величины износа. В конце раздела даны основы методики расчёта режимов резания металлов. [c.8]

Для изучения условий работы режущего клина и оптимизации на этой основе условий эксплуатации режущего инструмента следует знать величины геометрических параметров режущих кромок, определяющих протекание процесса резания, характер стружкообразования, контактные процессы на передней и на задней поверхностях, тепловое и механическое нагружение режущего клина и пр. Правильное описание зависимости выходных параметров процесса резания от величин геометрических параметров режущих кромок предполагает введение системы для их отсчета, позволяющей установить зависимости, адекватно описывающие процессы, происходящие при резании металлов. [c.323]

Результаты исследования эффективности прерывистого шлифования всех принятых видов сведены в табл. 8.5. Их анализ показывает, что существенной разницы в эффективности процесса резания в зависимости от вида рабочей поверхности круга нет. Период стойкости, общий съем и средняя скорость съема в зависимости от способа образования рабочей поверхности инструмента отличаются незначительно. Существенные отклонения в удельном расходе абразива и основы установлены только для лент с участками, свободными от абразива. Повышение удельного расхода абразива в этих лентах следует рассматривать из условий закрепления абразивных зерен в местах перехода с режущих выступов к участкам, свободным от абразива. Наблюдение за рабочей поверхностью показали, что по мере затупления абразивного покрытия протяженность режущих выступов k уменьшается за счет осыпания в процессе резания крайних рядов абразивных зерен. Двухкратный же перерасход тканевой основы лент с участками, свободными от абразива, следует из конструкции самой ленты, так как участки, свободные от абразива, не несут функциональной нагрузки по съему металла. [c.211]

Крупную роль в развитии теории и практических методов резания металлов сыграли работы американского инженера Ф. Тейлора. В 80-х годах им были поставлены массовые опыты по определению оптимальных углов резания, форм резцов и скоростей резания металлов. На основании почти 50 тыс. опытов, проведенных за 26 лет, было установлено, что каждая конкретная задача включает до двенадцати независимых переменных (качество металла, толш ина стружки, охлаждение резцов и т. д.). Изучая зависимость скорости резания и стойкости режущего инструмента, анализируя затраты времени на каждую операцию, Тейлор эмпирически, а затем и теоретически установил наивыгоднейшие режимы резания при металлообработке, что имело большое практическое значение для машиностроения. Поскольку детальные расчеты режимов резания оказались довольно трудоемкими, Тейлор со своими сотрудниками составил специальные счетные линейки для машиностроительных заводов , с помощью которых рабочие-станочники могли определять необходимые режимы резания. Исследования Тейлора, изложенные им в книге Искусство резать металлы [12], были затем дополнены и обобщены в его работе об основах организации промышленных предприятий [14], которая впоследствии послужила одним из обоснований потогонной системы организации капиталистического производства. [c.24]

Начавшееся примерно с 1800 г. развитие различных обрабатывающих станков и машин существенно тормозилось вплоть до конца XIX века отсутствием эффективных режущих материалов и инструмента из них, так как применявшиеся в течение почти 100 лет углеродистые стали позволяли работать со скоростями резания всего в несколько метров в минуту. Появившиеся затем высоколегированные, а около 1900 г. и быстрор зжущие стали, хотя и обеспечивали скорости резания 20-40 м/мин, оказались малопригодными для обработки большой группы разработанных к тому времени высокопрочных и твердых материалов, в том числе на основе тугоплавких металлов. [c.79]

Для снижения износа задней поверхности наиболее эффективно покрытие на основе карбида титана, а для передней поверхности целесообразно использование нитрида титана, имеющего наименьший коэффициент трения и служащего тепловым диффузионным барьером. Большие преимущества с точки зрения увеличения износостойкости инструмента достигаются при использовании многослойных покрытий на основе Tie, Ti N, TiN, Такие покрытия позволяют до 5 раз повысить стойкость твердосплавных режущих пластин. Для инструмента, работающего в условиях ударных нагрузок и повышенных скоростей, эффективны многослойные покрытия на основе нитридов и карбидов тугоплавких металлов, а для инструмента, работающего с пониженными скоростями резания, хорошие результаты дают покрытия на основе химических соединений молибдена, хрома, циркония. [c.120]

Механизмы станков, предназначенных для обработки металлов резанием, имеют два основых Движения главное и подачи, при которых происходит перемещение режущего инструмента и заготовки. В зависимости от вида инструмента и характера его движений, а также движений обрабатываеглого материала различают следующие основные процессы обработки металлов резанием (рис. 121). [c.229]

Ныне, благодаря работам советских ученых, наука о резании металлов обогатилась глубокими и всесторонними исследованиями таких сложных процессов резания, как фрезерование (проф. Ларин М. Н. и проф. Розенберг А. М.),. зубонарезание (Малкин А, Я.) и протягивание (Щеголев А. В.). Впервые разработаны научные, физически обоснованные по гожения, увязывающие элементы геометрии режущей части инструмента с его стойкостью и производительностью, т. е. заложены теоретические основы проектирования режущих инструментов (проф. Грановский Г. И., проф. Ларин М. Н., проф. Беспрозванный И. М. и др.). [c.7]

Процесс нарезания резьб представляет собой с.тожный и трудоемкий процесс деформирования и разрушения материалов в условиях стесненного резания. Особенно большие трудности представляет нарезание резьб на заготовках из тугоплавких, жаропрочных и титановых сплавов, вязких цветных металлов и сплавов (алюминий, медь и сплавы на их основе, магниевые сплавы и др.). Процесс резьбонарезания характеризуется малыми сечениями срезаемого слоя, низкими скоростями резания, малыми задними углами профиля, а следовательно, повышенным трением. В этих условиях возникают большие пластические деформации, значительное упругое последействие, адгезионные и диффузионные процессы, что приводит к интенсивному износу режущего инструмента, его поломке, срыву витков резьбы, ухудшению качества поверхности резьбы и потере точности ее профиля. [c.163]

Мивералокерамические инструментальные материалы обладают высокой твердостью HRA 90—94), теплостойкостью до 1200° С и износостойкостью и в ряде случаев значительно превосходят по стойкости и производительности твердые сплавы. Их основой является глинозем (AI3O3), в состав которого иногда входят такие металлы, как вольфрам, титан, молибден, тантал, хром или их карбиды. Главными недостатками режущей керамики являются ее высокая хрупкость, низкая ударная вязкость (ак=0,5- - 1,2 Н-м/см ) и плохая сопротивляемость циклическим изменениям тепловой нагрузки. Они используются при получистовой и чистовой обточке и расточке деталей из высокопрочных и отбеленных чугунов, закаленных и труднообрабатываемых сталей, некоторых цветных металлов и их сплавов, а также неметаллических материалов с высокими скоростями резания без применения СОЖ, в условиях резания без толчков и ударов. Высокая теплостойкость режущей минералокерамики (1200° С) позволяет применять скорости резания, значительно превышающие скорости резания твердосплавным инструментом, что является ее основным достоинством. Так, при точении закаленных сталей HR 50—63) допустимая скорость резания 75—300 м/мин, а при точении отбеленного чугуна HR 50—54) —60—180 м/мин. Режущая керамика пассивна к адгезионно-диффузионному взаимодействию со сталью и отбеленным чугуном. В настоящее время наибольшее применение получила режущая керамика оксидного и оксидно-карбидного типов. [c.91]

В качестве иллюстраций, показывающих возможности того или иного метода, приведены результаты работ, выполненных в лаборатории специального материаловедения Новочеркасского политехнического института в течение ряда лет. Многие из этих работ внедрены в различные отрасли промышленности и дают большой технико-экономический эффект. Так, самосмазывающиеся материалы типов ПМ, маслянит, ЛГС и др., непрерывно образующие на поверхности трения в процессе работы тонкие антифрикционные пленки, способствующие повышению износостойкости пары трения, нашли широкое применение в технике. Материал ПМ применяется в судостроении для спуска судов на воду с наклонных стапелей. Материалы типа маслянит широко применяются в машиностроении для изготовления самосмазывающихся подшипников скольжения, шестерен, в приборостроении, в гидротехнике. Износостойкие антифрикционные покрытия на металлической основе, разработанные в лаборатории, также широко применяются в различных областях в микрокриогенной технике, в химическом машиностроении, при обработке металлов резанием для повышения стойкости режущего инструмента и во многих других отраслях промышленности. Покрытия, наносимые в вакууме, нашли применение в приборостроении и некоторых специальных областях техники. [c.145]

Все существующие методы определения обрабатываемости металлов и установления стойкостных зависимостей u = f(T) и v=f T, t, s) представляют собой исследования закономерностей износа инструментов. Стойкостные зависимости выражают связь между скоростью резания и величиной износа его режущих элементов. Величинами, характеризующими износ, или элементами износа, являются ширина фаски износа по задней поверхности, размеры лунки на передней грани, укорочение резца в радиальном направ лении (размерный износ резца), потеря массы инструмента и др Совершенно естественно, что тот элемент износа, который непре рывно и наиболее закономерно возрастает с увеличением временр[c.9]

В начале XX века на первое место по важности изучения выделяются вопросы износа и стойкости режущего инструмента. Однако интерес к измерению силы резания не ослабевает. Об этом говорят работы Саввина (1908 г.), Тихонова (1912 г.), Усачева (1915 г.), Клопштока (1925 г.), Челюсткина (1925 г.) и других экспериментаторов. В течение же последних тридцати лет число исследований по дина мике процесса резания непрерывно растет. В теоретической области это связано с тем, что в последние годы закладываются физические основы науки о резании металлов. В практической области это объясняется повышением требований к точности расчета станков, приспособлений, инструмента, а также научной разработкой методики расчета систематических погрешностей при обработке на металлорежущих станках. [c.4]

Нарезка резьбы. Для нарезки резьб на деталях из нержавеющей стали режущий инструмедт должен быть остра заточен. При выполнении нарезки не допускается перерывов в работе, так как остановка режущего инструмента вызывает сильный наклеп металла в зоне действия резца и делает вследствие этого затруднительной дальнейшую обработку изделия. При нарезке обязательно применение охлаждающей жидкости на водяной основе. В табл. 19 приведены режимы резания при нарезке резьбы. [c.69]

Выполнение операций по доводке ответственного инструмента, имеющего несколько сопрягающихся поверхностей Должен знать. Устройство и способы проверки на точность уникальных токарных станков способы выверки и крепления сложных деталей конструкцию универсальных и специальных приспособлений геометрию, правила термообработки, загочки и доводки различного режущего инструмента способы достижения заданных точности и чистоты обработки основы теории резания металлов конструктивное устройство сложного коитрольно-изме-рительного инструмента и приборов правила определения режимов резания по справочникам и паспорту станка [c.25]

mash-xxl.info