Содержание

как своими руками изготовить самодельный металлообрабатывающий станок

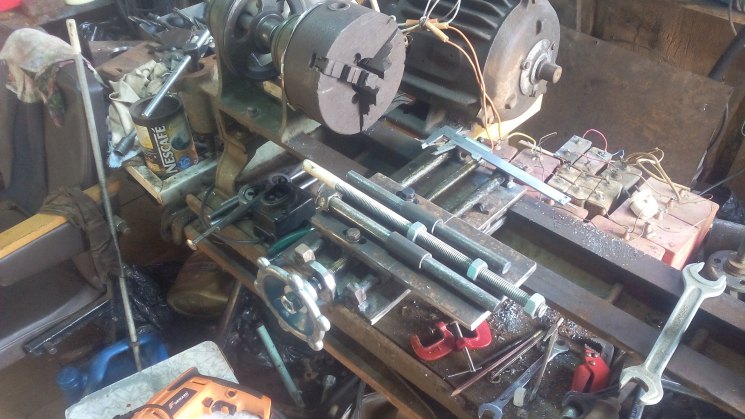

Рачительные хозяева, привыкшие выполнять все работы по дому своими руками, рано или поздно приходят к выводу, что в арсенале домашней мастерской не хватает самодельного токарного устройства для обработки металлических заготовок. Человек, который однажды пользовался таким оборудованием, долго хвастается перед товарищами, как легко и непринуждённо на таком станке из бесформенной железяки получается аккуратная деталь, изготовленная самостоятельно.

Естественно, можно приобрести готовое изделие в магазине, но оно не всем по карману и поэтому многие принимают решение об изготовлении токарного оборудования по металлу своими руками. Но для этого домашний умелец должен разбираться с принципом работы и устройства такого оборудования и подготовить все расходные материалы. Также понадобится минимальный комплект инструмента ну и, конечно, желание заниматься не самой простой работой самостоятельно.

Для чего нужен самодельный токарный станок?

Нет ни одного настоящего хозяина, который не желал бы заполучить в своём арсенале компактный, надёжный, а самое главное недорогой станок для обработки металла. Такое оборудование позволяет выполнять множество, как простейших, так и сложных операций связанных с изготовлением металлических деталей, начиная расточкой отверстий и заканчивая преданием болванкам из металла необычных форм.

Конечно, если финансовое положение позволяет, то можно не заморачиваться над изготовлением токарного станка своими руками. Однако заводское оборудование имеет внушительные габариты, и поместить его в гараже или небольшом подсобном помещении будет проблематично. Поэтому единственно правильным решением является изготовление металлообрабатывающего оборудования своими руками по своим размерам, которое будет соответствовать всем предъявляемым требованиям.

Самодельно собранный станок для обработки металлических изделий, который будет изготавливаться, с учётом всех особенностей его использования будет обладать простым управлением, не занимать много полезного пространства в помещении и отличаться простой и в то же время надёжной работой. На таком токарном станке по металлу можно с лёгкостью обработать любые заготовки небольших размеров из стали.

На таком токарном станке по металлу можно с лёгкостью обработать любые заготовки небольших размеров из стали.

Конструкция и принцип работы токарного станка

Перед началом сборки металлообрабатывающего оборудования своими руками важно ознакомиться с основными узлами и механизмами токарного станка по металлу. В конструкцию простейшего оборудования обязательно входят следующие элементы:

- бабки в количестве 2 штук;

- рамная конструкция основы;

- ведущий и ведомый центр;

- упорный механизм для рабочего режущего устройства;

- привод электрического типа.

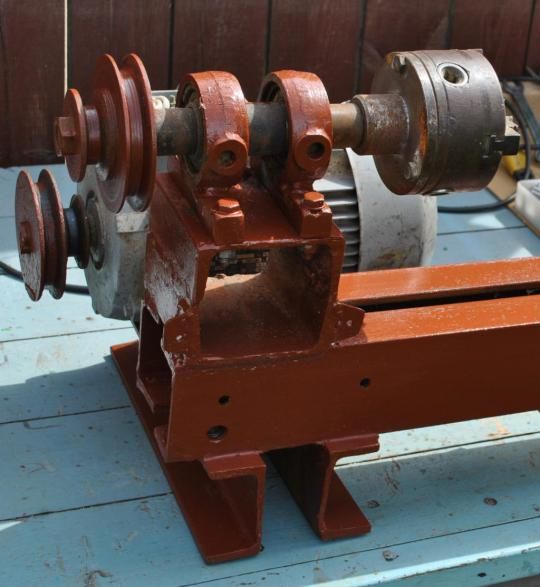

Составные части самодельного токарного станка размещаются на станине. В случае с агрегатом, собираемым своими руками – это металлическая рама. Вдоль рамной основы происходит передвижение задней бабки. В свою очередь, предназначением передней бабки является размещение базового механизма, вращающего оборудование. При этом данный элемент имеет неподвижную конструкцию. На станине устанавливается передаточный механизм соединяющий ведущий центр с электрическим мотором. Через данное центральное устройство выполняется передача вращательного движения металлической заготовке подлежащей обработке.

Через данное центральное устройство выполняется передача вращательного движения металлической заготовке подлежащей обработке.

Станину токарного станка по металлу, собираемого своими руками, в большинстве случаев изготавливают из деревянных брусков. Помимо древесины, можно использовать металлические уголки или стальные профиля. Материал, из которого будет изготовлена рама, особого значения не имеет, главное, чтобы центры оборудования надёжно и неподвижно крепились на основе.

На самодельное металлообрабатывающее оборудование можно устанавливать практически любой электродвигатель даже с незначительными показателями мощности. Однако важно понимать, что мотор слабой мощности, может, не справится с вращением громоздких металлических заготовок с нужной скоростью, что приведёт к снижению качества проводимых работ. Маломощные двигатели лучше использовать, если на токарном станке планируется обрабатывать детали из древесины.

Сообщение вращательного движения от электродвигателя к основному узлу станка происходит посредством фрикционного, ремённого или цепного типа передачи. При этом ремённая передача считается самой популярной, так как имеет небольшую стоимость при высокой надёжности. Хочется отметить, что некоторые домашние умельцы собирают оборудование, в котором передаточный механизм не предусмотрен, а рабочий инструмент закрепляется непосредственно на валу электродвигателя.

При этом ремённая передача считается самой популярной, так как имеет небольшую стоимость при высокой надёжности. Хочется отметить, что некоторые домашние умельцы собирают оборудование, в котором передаточный механизм не предусмотрен, а рабочий инструмент закрепляется непосредственно на валу электродвигателя.

Особенности самодельных станков

С целью предотвращения повышенной вибрации обрабатываемой заготовки из металла важно соблюсти, чтобы ведущая и ведомая конструкция центра размещалась на одной оси. Если планируется сборка станка своими руками только с ведущим центром, то необходимо заблаговременно предусмотреть установку специального кулачкового механизма – патрон или планшайбой.

По советам опытных специалистов установка на самодельных агрегатах обработки металла коллекторных электродвигателей не рекомендована. В таких устройствах может происходить самопроизвольное увеличение оборотов при отсутствии рабочей нагрузки, что, в свою очередь, приводит к вылету заготовки из крепёжных элементов и возможному травмированию человека работающего за станком. Деталь, вылетающая на большой скорости, может нанести множества вреда в замкнутом пространстве домашней мастерской.

Деталь, вылетающая на большой скорости, может нанести множества вреда в замкнутом пространстве домашней мастерской.

Если же по каким-либо причинам монтаж электродвигателя коллекторного типа неизбежен, то обязательно нужно установить специальный понижающий редуктор. Благодаря такому механизму можно полностью предотвратить бесконтрольный разгон оборудования при отсутствии нагрузки на обрабатываемую деталь.

Самым практичным, удобным и недорогим для токарного станка по металлу, собираемого своими руками, считается электрический мотор асинхронного типа. Такой двигатель имеет высокую устойчивость во время нагрузки без изменения частоты вращения, что позволяет обеспечить высокое качество обрабатываемых металлических заготовок, ширина которых не превышает 100 мм. В целом же конструкцию и мощностные параметры электрического мотора необходимо подбирать таким образом, чтобы деталь, подлежащая обработке, получала необходимое усилие при вращении.

Механизм ведомого центра, располагаемый на задней бабке, может иметь как неподвижную, так и вращающуюся конструкцию. Для его изготовления используют стандартный болт, который затачивается конусообразной формой на резьбовом участке изделия. Подготовленная деталь смазывается моторным маслом и монтируется во внутренней резьбе заблаговременно, вырезанной в задней бабке. Болт должен обладать свободным ходом примерно в 25–30 мм. Благодаря вращению болта происходит прижим обрабатываемой заготовки между центральными механизмами.

Для его изготовления используют стандартный болт, который затачивается конусообразной формой на резьбовом участке изделия. Подготовленная деталь смазывается моторным маслом и монтируется во внутренней резьбе заблаговременно, вырезанной в задней бабке. Болт должен обладать свободным ходом примерно в 25–30 мм. Благодаря вращению болта происходит прижим обрабатываемой заготовки между центральными механизмами.

Процедура сборки токарного оборудования

Самым лёгким в изготовлении своими руками считается металлообрабатывающий станок лучкового типа. Использование такого самодельного оборудования позволяет вытачивать металлические и деревянные изделия, а также при небольшом усовершенствовании затачивать ножи и другие режущие инструменты. Очень полезно такое оборудование, если предстоит ремонт автомобиля или другого движущегося транспорта. При этом сама процедура сборки предусматривает ряд несложных работ.

- Первым делом изготавливаются две деревянные стойки высокой прочности, к которым с помощью гаек привинчиваются болты.

Такие конструктивные элементы предназначены для крепления станины самодельного токарного станка по металлу. Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей.

Такие конструктивные элементы предназначены для крепления станины самодельного токарного станка по металлу. Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей. - В обязательном порядке нужно изготовить специальный подручник, предназначаемый для увеличения уровня устойчивости резцового механизма, используемого, с целью обработки болванки из металла. Конструктивно такая деталь состоит из двух отдельных деревянных элементов, которые соединены под углом в 90 градусов при помощи специального клеевого состава или маленьких винтов.

- На нижней доске закрепляется тонкая металлическая полоса, предназначенная для защиты рабочей части инструмента от деформации вовремя вращения. В горизонтально расположенной доске вырезается прорезь, благодаря которой появляется возможность выполнять управление движением подручника.

- С обустройством передней или задней бабки обычно проблем возникать не должно.

В качестве патронов для бабок в большинстве случаев используют готовые металлические цилиндры, которые подходят своим сечением к общей станочной конструкции или используют их сварные аналоги, изготовленные из листового металла.

В качестве патронов для бабок в большинстве случаев используют готовые металлические цилиндры, которые подходят своим сечением к общей станочной конструкции или используют их сварные аналоги, изготовленные из листового металла.

Самодельная конструкция токарного станка по металлу, собранная своими руками, может использоваться не только по своему прямому назначению, но и в других бытовых нуждах. Можно на одну из подвижных частей, подсоединённых к валу электрического двигателя, установить шлифовальный круг и точить на нём различный инструмент либо выполнять шлифовку или полировку поверхностей.

Выбор силового оборудования

Рама самодельного оборудования по возможности должна монтироваться на металлической основе путём надёжного скрепления со станиной. После этого нужно установить все отдельные узлы и механизмы токарного агрегата, которых не так уж и много. На следующем этапе переходят к работе с силовым узлом оборудования. В первую очередь нужно выбрать электрический двигатель соответствующих параметров. Так как речь идёт об обработке металла – достаточно прочного материала, то и мотор должен быть мощным:

В первую очередь нужно выбрать электрический двигатель соответствующих параметров. Так как речь идёт об обработке металла – достаточно прочного материала, то и мотор должен быть мощным:

- при обработке мелких металлических деталей достаточно мотора мощностью от 0,5 до 1 кВт;

- для обточки более крупных заготовок лучше использовать двигатель 1,5-2 кВт.

Для самодельного металлообрабатывающего оборудования подойдёт двигатель от старой швейной машины или с любого другого ненужного бытового прибора. Выбор зависит от того, что найдётся в домашней мастерской или обойдётся недорого при покупке в магазине. К электромотору подсоединяется пустотелый вал из стали или как его называют – головка шпинделя. С этой целью используется ремённая или любая доступная передача. Вал подсоединяется к шкиву, закреплённому на шпонке. Шкив понадобится для размещения на нём рабочей части инструмента.

Подключение силовых механизмов выполняется либо собственноручно, либо обращаются за помощью к специалистам. При этом опытный электрик сделает все быстро и качественно, а у владельца станка будет полная уверенность в безопасности использования электрических деталей токарного станка. После окончания сборочных работ оборудование готово к использованию. Также в случае необходимости человек может расширить функционал оборудования.

При этом опытный электрик сделает все быстро и качественно, а у владельца станка будет полная уверенность в безопасности использования электрических деталей токарного станка. После окончания сборочных работ оборудование готово к использованию. Также в случае необходимости человек может расширить функционал оборудования.

Изготовив станок для обработки металлических деталей своими руками, человек получит незаменимого помощника в домашней мастерской. А учитывая многофункциональность такого оборудования, каждый желающий сможет отточить свои навыки в слесарном деле. Самостоятельно изготовленный станок будет отвечать всем предъявляемым к нему требования и не будет занимать много места в доме или гараже.

- Автор: Виталий Данилович Орлов

- Распечатать

Оцените статью:

(3 голоса, среднее: 3. 3 из 5)

3 из 5)

Поделитесь с друзьями!

ТОКАРНЫЙ СТАНОК ПО МЕТАЛЛУ своими руками [устройство, чертежи]

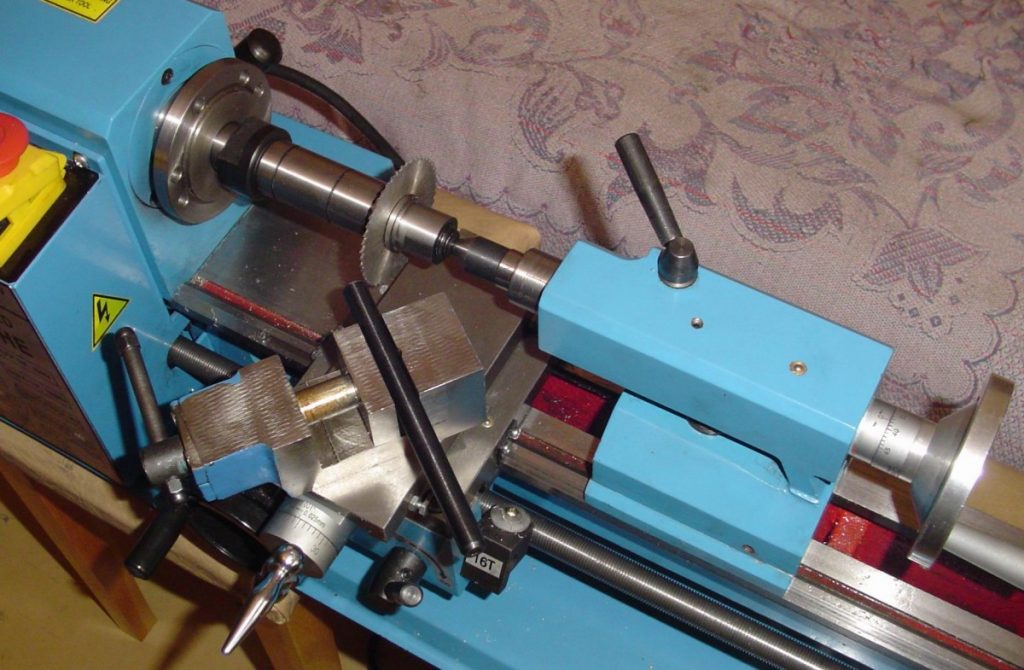

[Токарный станок по металлу], изготовленный своими руками, станет хорошей альтернативой профессиональному дорогостоящему станку, если вы любите работать с металлом, но не хотите дорого платить за это удовольствие.

Сделать простой самодельный токарный мини-станок под силу практически каждому, у кого есть хотя бы минимальный опыт в строительстве и ремонте, а покупка элементов для его создания не отнимет у вас много средств, более того, некоторые детали вы наверняка сможете найти в своем собственном гараже.

В статье мы разберем назначение токарного станка, а также расскажем, как сделать токарный станок без помощи специалистов и что для этого понадобится (резцедержатель, патрон, суппорт и т.д.), а чертежи и фото помогут вам в этом и сделают работу легче и быстрее.

Содержание:

- Назначение токарного станка

- Работа с основными узлами станка

- Создание токарного станка

Назначение токарного станка

Основное предназначение токарного устройства ЧПУ – обрабатывать металл и преобразовывать заготовки в нужные вам изделия.

Впрочем, работать самодельный токарный мини-станок сможет не только с металлическими объектами, но также поможет обрабатывать дерево и пластик.

Из этих материалов вы сможете сделать изделия нужной вам формы, благодаря возможности обработки внешней поверхности, создания отверстий, либо расточек и резьбы, или накатать поверхность с рифлением.

Видео:

Токарный станок необязательно собирать самостоятельно – его можно купить, учитывая, что производители делают аппараты с ЧПУ для различных целей.

Однако минус профессиональных станков в том, что они слишком большие и тяжелые, поэтому работать с ними в частной мастерской или гараже не очень удобно, а также сложны в работе – имеют слишком много функций.

Гораздо лучше будет создать токарно-фрезерный станок своими руками.

Домашние станки с ЧПУ обычно отличаются небольшими габаритами, простотой работы и возможностью быстро создавать металлические и деревянные мини-детали, или объекты среднего размера.

На подобном устройстве можно делать детали разной формы, например, вы сможете собрать колесо, ось или другие подобные изделия, имеющие круглое сечение.

Лучше всего, чтобы инструмент мог справляться с обработкой не только металлических, но и деревянных объектов – так вам будет удобно делать ручки для грабель, лопат и других инструментов, испортившиеся детали деревянной мебели, а в будущем, может быть, и саму мебель.

В любом случае, для тех, кто часто занимается ремонтом и созданием деталей самостоятельно, то возможность работать с деревом может быть вам полезна.

На аппарате деталь нужно закрепить горизонтально, и устройство будет вращать ее на высокой скорости, после чего вращающийся резец удаляет лишний материал, и, таким образом, получается конечная деталь.

В принципе работы и механизме токарного станка, кажущегося простым, для правильной работы требуется точная работа разнообразных деталей, которые создают механизм станка.

Обработка деталей на токарном станке происходит следующим образом: деталь фиксируется в устройстве, а затем запускается вращающийся с большой скоростью механизм, благодаря которому деталь быстро крутится, и с помощью резца с нее снимается ненужный материал и она приобретает нужную форму.

За фиксацию детали отвечают патрон, суппорт и вращающийся механизм.

Устройство токарного станка и способ его работы довольно просты, однако важно знать, как собрать самодельный токарный аппарат по металлу правильно с соблюдением всех нюансов, иначе система просто не будет работать.

Работа с основными узлами станка

Токарный станок своими руками работает благодаря множеству элементов: он включает раму, суппорт, центр (ведущий и ведомый), бабку, а также электрический привод и упор под резец.

Рама в инструменте нужна для опоры – именно на ней располагаются все остальные элементы, а также станина. Бабка, расположенная спереди, всегда находится в неподвижном положении и нужна для основы, на которой размещен базовый узел вращения.

На переднюю раму устанавливается механизм для передачи, который соединяет главный центр и электродвигатель.

Главный центр отвечает за приведение заготовки в движение и, таким образом, за качество обработки детали. Бабка сзади работает параллельно к оси рамы, расположенной продольно.

Центр и бабка должны быть плотно соединены, исходя из длины изделия. Бабка устанавливается таким образом, чтобы конец детали и ведомый центр были соединены, а сама деталь устанавливается в патрон.

Для работы вам понадобится привод.

Для самодельного мини-станка можно установить практически любой, но минимальная мощность устройства с ЧПУ должна быть не менее 800 Вт, а оптимальная – 800-1500 Вт, тогда станок будет работать без перебоя.

Справиться с низкими оборотами получится, благодаря использованию передаточного механизма, тогда скорость работы двигателя не изменится и будет аналогична.

Не стоит выбирать слишком мощный двигатель, например, 2000-ватный, т.к. он может испортить станок, приведя его к перегреву. В основном на станках ЧПУ такого типа используют ременную передачу, иногда она может быть фрикционной или цепной.

В некоторых настольных станках можно встретить конструкции, где передаточная система отсутствует, в этом случае патрон и главный центр закрепляются в сам вал электрического двигателя.

Видео:

Главный центр и дополнительный центр должны располагаться на одинаковой оси, т.к. в ином случае заготовка, вставленная в патрон, будет вибрировать.

Делая станок, важнее всего соблюсти четыре условия: правильно определить центр, поставить суппорт, надежно зафиксировать детали в патрон и обеспечить ее быстрое и бесперебойное вращение – в этом случае система будет работать как надо.

Для самодельных лобовых мини-станков чаще всего используют для фиксации детали кулачковый патрон или планшайбу. Кроме того, центр в таких устройствах только один, в отличие от профессиональных моделей.

Раму для изделия лучше всего сделать с помощью стальных уголков, а не деревянного бруса, тогда система будет более устойчивой и надежной и прослужит вам дольше.

Именно рама позволяет качественно зафиксировать центр, что напрямую влияет на правильность работы аппарата.

Поэтому, занимаясь проектированием рамы, пользуйтесь профессиональным чертежом и учитывайте, что бабке должно быть обеспечено свободное вращение вдоль продольной оси устройства ЧПУ и суппорт должен стоять ровно.

После того как вы собрали воедино все детали станка: патрон, суппорт, центр, бабку, раму и т.д., нужно зафиксировать их так, чтобы они не болтались и не двигались.

Форма деталей станка зависит от ваших целей: какие детали и материалы вы собираетесь обрабатывать на станке, каков их размер и т.д.

От этих же параметров зависит и выбор мощности электродвигателя, поэтому, прежде чем покупать суппорт и другие необходимые детали, определитесь с тем, каким вы хотите видеть конечный вариант станка – это очень поможет вам в работе.

Как уже говорилось, для станка ЧПУ подойдет практически любой двигатель, т.к. он не требует большой мощности, однако избегайте покупать коллекторные модели, т.к. они увеличивают количество оборотов в случае, если нагрузка падает.

Это может привести к тому, что заготовка просто вылетит – в этом случае она не только испортится сама, но и может покалечить того, кто находится рядом со станком. Также не стоит покупать слишком мощные двигатели, т.к. они могут вывести систему из строя.

Создание токарного станка

Самостоятельно проще всего сделать лобовую модель токарного станка. Этим оборудованием легко пользоваться и оно имеет все необходимые функции и способно работать как с металлическими, так и с деревянными изделиями.

Благодаря тому, что тип устройства оборудования простой, и никаких специфических деталей для него не потребуется, срок службы такого станка будет внушительным, благодаря тому, что вышедшие из строя детали можно заменить в любой момент.

Видео:

Начинается работа с выпиливания двух деревянных стоек, в которых нужно проделать отверстия для болтов и вставить туда болты, пользуясь гайками.

Начиная работу, проследите, чтобы диаметр отверстий и гаек совпадал. Прежде чем начинать делать станок, посмотрите видео – так вам легче будет работать.

Чтобы стамеска или резец при работе оборудования были устойчивы, вам нужен будет резцедержатель или, по-другому, подручник.

Резцедержатель можно сделать с помощью двух досок, которые нужно склеить, либо соединить друг с другом с помощью винтов.

Резцедержатель является необходимым для комфортного изготовления станка собственноручно. Дощечка, находящаяся снизу, должна иметь скошенный угол и полосу из металла, которая сможет предотвратить деформацию стамески во время работы станка.

Горизонтальная дощечка должна быть оборудована прорезью, которая позволит контролировать и управлять движением подручника.

Следующий этап работы – закрепить саму заготовку с помощью гаек, чтобы она была надежно закреплена, но в то же время могла свободно двигаться – после этого можно считать настольный станок готовым к использованию.

Не забудьте повторить все процессы его создания по видео, чтобы убедиться, что вы все сделали правильно.

Видео:

Обработка заготовки происходит путем вращения в две стороны, что позволяет придать детали нужную форму. Такой простой способ обработки на самом деле дает хороший результат и позволяет получить разнообразные детали очень высокого качества.

Для работы вам понадобится электродвигатель с минимальной мощностью (около 250-500 Вт), однако, если у вас его нет, то для станка можно приобрести электромотор любого вида, например, принадлежавший ранее швейной машинке.

Благодаря тому, что мощность для станка требуется минимальная, вы можете использовать оборудование практически от любого устройства ЧПУ.

Самый простой настольный станок ЧПУ можно сделать с помощью электродрели или шлифовальной машины, которая будет основной оборудования.

Чтобы сделать токарный станок из дрели, необходима определенная последовательность действий. Передняя, задняя части и бабка легко изготавливаются самостоятельно. Как делается бабка, передняя и задняя часть станка и суппорт вы можете посмотреть на видео – оно сделает все процессы простыми и понятным.

Для рамы, чтобы изготовить токарный станок из дрели, можно использовать швеллер или деревянный брусок, а также уголок или любой другой сортовой металл.

Самодельный токарный станок по металлу может быть использован не только для того, чтобы обрабатывать детали.

Вы можете насадить на одну из мини-частей, составляющих вал электродвигателя, круг для шлифования и затачивать на нем инструменты, либо шлифовать и полировать поверхности.

Также можно установить на вал патрон для сверления или переходник, и тогда самодельный токарный станок станет пригодным для процесса фрезеровки пазов, либо создания сверловых отверстий в теле изделий из металла и дерева.

Самое важное – правильно собрать сам станок, его центр, а потом уже добавлять к нему новые части, по мере того, как вы начнете осваивать этот инструмент и научитесь с ним работать.

Фото и видео помогут вам не только сделать самодельный токарный станок, но и в его эксплуатации, поэтому пользуйтесь ими и инструкциями, прежде чем начнете заниматься на станке обработкой деталей.

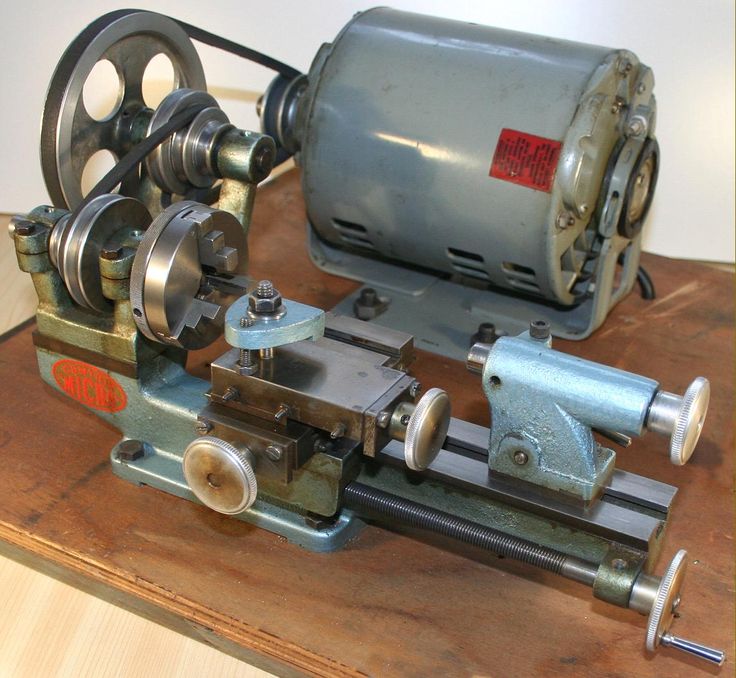

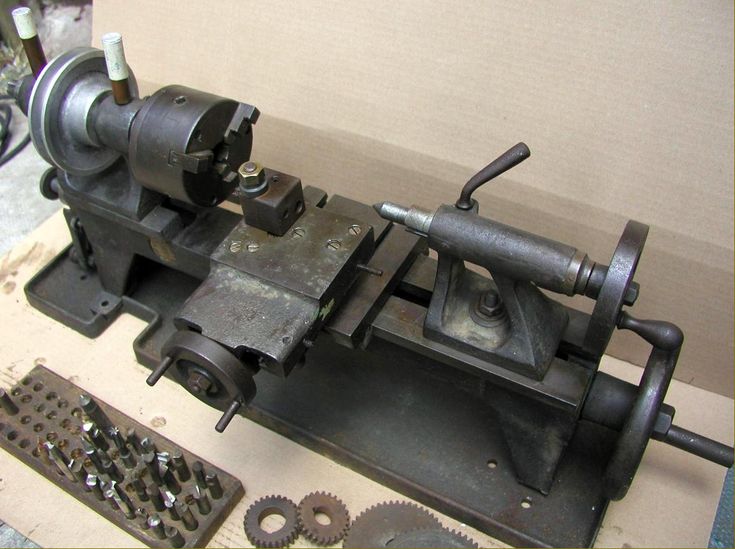

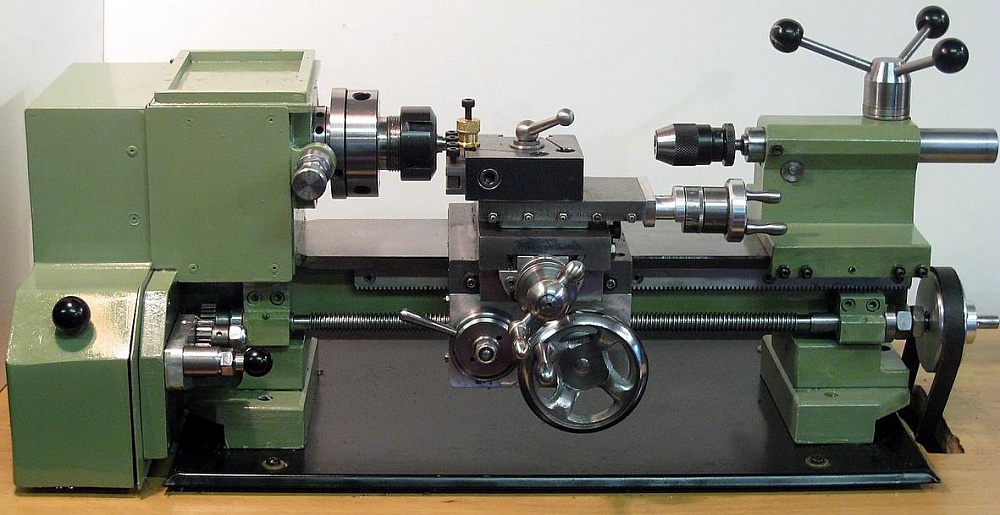

Хотя предыстория создания этого «самодельного» миниатюрного прецизионного станка неизвестна, похоже, он был построен в 1940-х или 1950-х годах. Возможно, «самоделка» — неправильное определение, и -сделано-в-ночную-смену-пока-начальник-не-выглядел- могло бы быть более точным. Построенный по очень высокому стандарту с приятными деталями — например, все винты со шлицевой головкой были установлены заподлицо, вставлены в отверстия с потайной головкой — дизайн также был изобретателен, а строитель явно был человеком большого таланта. |

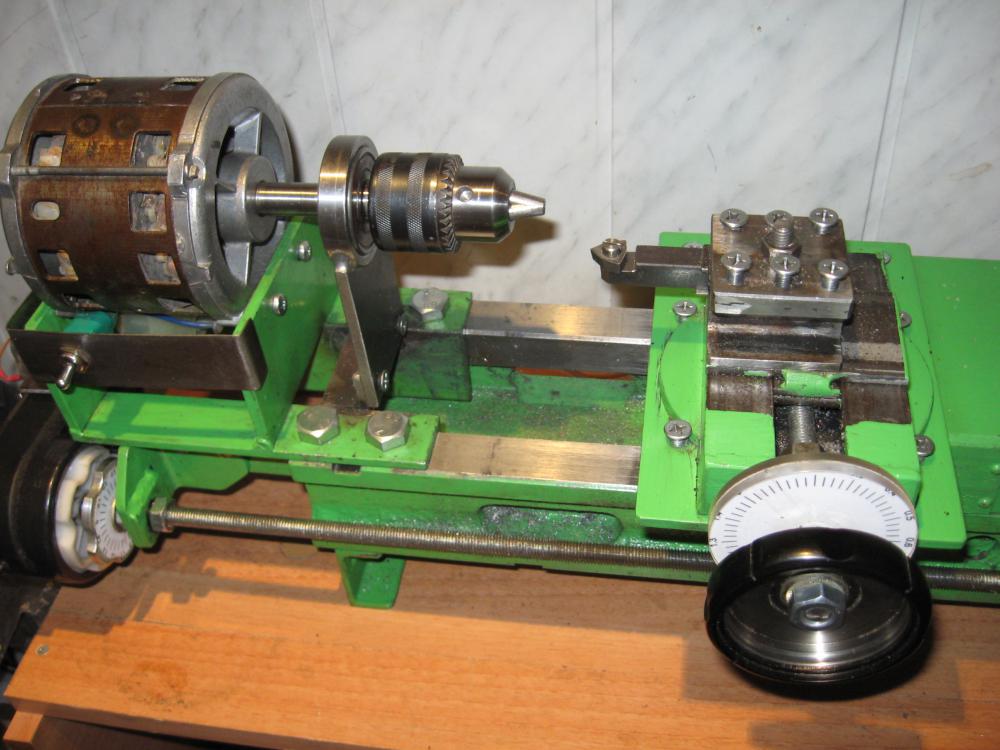

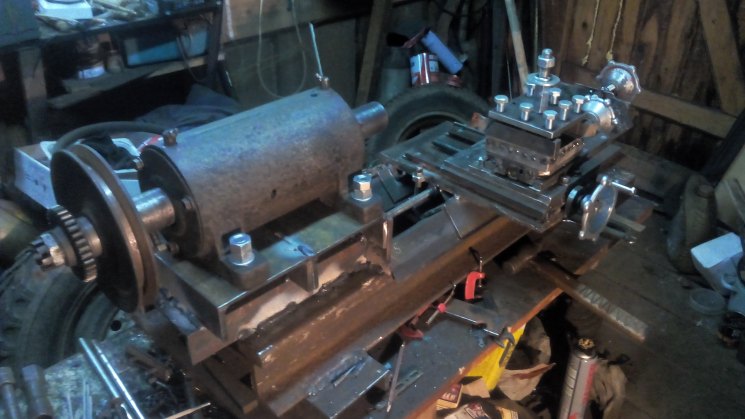

Мой самодельный металлический станок для токарного станка

Я хотел

приличная подставка для токарного станка, так что я

сделал один.

Он основан

по принципу, используемому для токарных станков на кораблях, известному как «торсионный или

Морская конфигурация обычно имеет балку, установленную на

торец передней бабки упирается в сплошную стену/переборку с большим горизонтальным

шарнирная точка. Конец задней бабки поддерживается одной ногой с

карданное крепление, допускающее любое движение корабля в любом направлении

структура.

Моя земля

На основе конфигурации токарный станок аналогичным образом монтируется на массивную

балка, ширина опорных плит. Это находит токарный станок

точно и предотвращает

флекс. Это может быть стальной короб/балка/швеллер, чугун или даже

конкретный. Чем тяжелее балка, тем лучше.

Зажигалка

затем используются ножки/опоры для противодействия любым неровностям или движению в

пол.

Шахта использует

длина тяжелого 250 х 100 х 6 мм

толстая прямоугольная стальная конструкционная балка для верха —

одинаковая ширина

как токарный станок

база

тарелки.

10 х 18

Китайский токарный станок CQ9325 весит 165 кг.

Луч

мертв

плоский, не сгибается и поднимает

токарный станок

значительно выше поддона для стружки, обеспечивая исключительный зазор

для ручного управления и много места

чтобы черенки выпадали

пути.

Просмотрено

ниже в ближайшее время

после завершения.

следующий снимок после нескольких лет использования показывает

количество доступного зазора и необходимый поддон для сбора капель.

Верхняя часть

луч

установлен немного ниже, чем боковые опоры, чтобы гарантировать, что масло не может течь

сбоку от вершины.

Также рекомендуется добавить выступы маслоотражателя на дно каждого

конец балки, чтобы направить масло в поддон для сбора капель. В качестве альтернативы вы можете вырезать

В качестве альтернативы вы можете вырезать

для этого нижняя половина балки заканчивается под внутренним углом.

При изменении конструкции всегда думайте о том, где находится масло или смазочное масло.

будет работать и позволит это, чтобы избежать беспорядка.

В балке просверлены отверстия и нарезана резьба для крепления четырех болтов токарного станка.

стойки 75 х 55 х 5 мм

угловое железо. Горизонтальный

раскос (который также образует основание полки) представляет собой уголок 55 x 55 x 5 мм.

Диагональ

угловая железная поперечная скоба крепится болтами между

задний

стойки

за

максимум

жесткость.

съемный

капельница/чип

поддон облегчает уборку.

я добавил некоторые

деревянные ящики, извлеченные из старого письменного стола, найденного на обочине.

Вы могли бы

дополнить подставку современными встроенными ящиками на роликах, и даже

раскрашивал их, но такой уровень детализации меня не интересовал —

чисто функционально.

я позже

установил заднюю защиту от стружки, переместил фонарь в центр и прикрутил деревянный инструмент

отдохнуть на

правая сторона скамейки

для наиболее часто используемых вещей , на которых можно сидеть.

Дизайн

прост, легок в изготовлении и сводит к минимуму деформацию при сварке.

Финал

установка показана ниже — с несколькими моими

старые канистры из-под масла Rega наготове.

Все

сталь, из которой изготовлена подставка, пришла

со свалки. Общий

стоимость составила 75 австралийских долларов.

позже я сделал

аналогичная подставка для моего токарного станка Schaublin 102 1930-х годов выпуска из легких стеллажей

стали (швеллерное сечение) и включала горизонтальную

диагональная распорка как часть основания полки для предотвращения бокового изгиба.

Тяжелая стальная балка этой конструкции съемная и крепится болтами, что делает

его легче обрабатывать и сваривать. Его также можно прикрутить к

деревянная основа, как это сделал один конструктор.

Для

безопасность, две диагонально противоположные ноги

обеих стоек крепятся болтами к бетону

пол.

Вот

видео, показывающее оба стенда, плюс несколько советов

о

проектирование и строительство.

Охват

балочные стойки других производителей

(фотографии и детали присланы мне)

Рэй сделал

аналогичную подставку для пролетных балок, и закончили ее очень красиво.

Вместо

используя одну тяжелую секцию RHS, Рэй сшил вместе две

меньшие секции RHS для изготовления балки нестандартной ширины.

Это отличная идея для токарных станков с

более широкая площадь основания и может снизить стоимость и вес

существенно. Вы также можете использовать два отдельных луча рядом

для более широкой стопы.

Алан сделал тот, что внизу, но установил сверху заводской поддон для стружки и капель.

из

балка, непосредственно под токарным станком, в соответствии с традиционной конструкцией.

Еще одна красивая аккуратная работа, но с частично скрытым от глаз лучом.

На нижней стойке к концам балки были добавлены отражатели капель масла, чтобы

прямое масло в поддон. Хорошая идея.

Тимоти

решил по-другому, используя балку из стального профиля, но прикрепив ее к

деревянная основа.

Это позволяет людям, не имеющим навыков сварки, изготовить балку,

а затем сами доделайте деревянную подставку/основание. умный

идея.

Джон отделил балку от стойки и включил выравнивание

регуляторы в болтовые секции.

Компания Emerson использовала U-образный профиль большого сечения в качестве балки с

съемный поддон, маслоотражатели и сделал все это подвижным.

Красивый прочный и простой дизайн.

Такие конструктивные элементы предназначены для крепления станины самодельного токарного станка по металлу. Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей.

Такие конструктивные элементы предназначены для крепления станины самодельного токарного станка по металлу. Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей. В качестве патронов для бабок в большинстве случаев используют готовые металлические цилиндры, которые подходят своим сечением к общей станочной конструкции или используют их сварные аналоги, изготовленные из листового металла.

В качестве патронов для бабок в большинстве случаев используют готовые металлические цилиндры, которые подходят своим сечением к общей станочной конструкции или используют их сварные аналоги, изготовленные из листового металла.

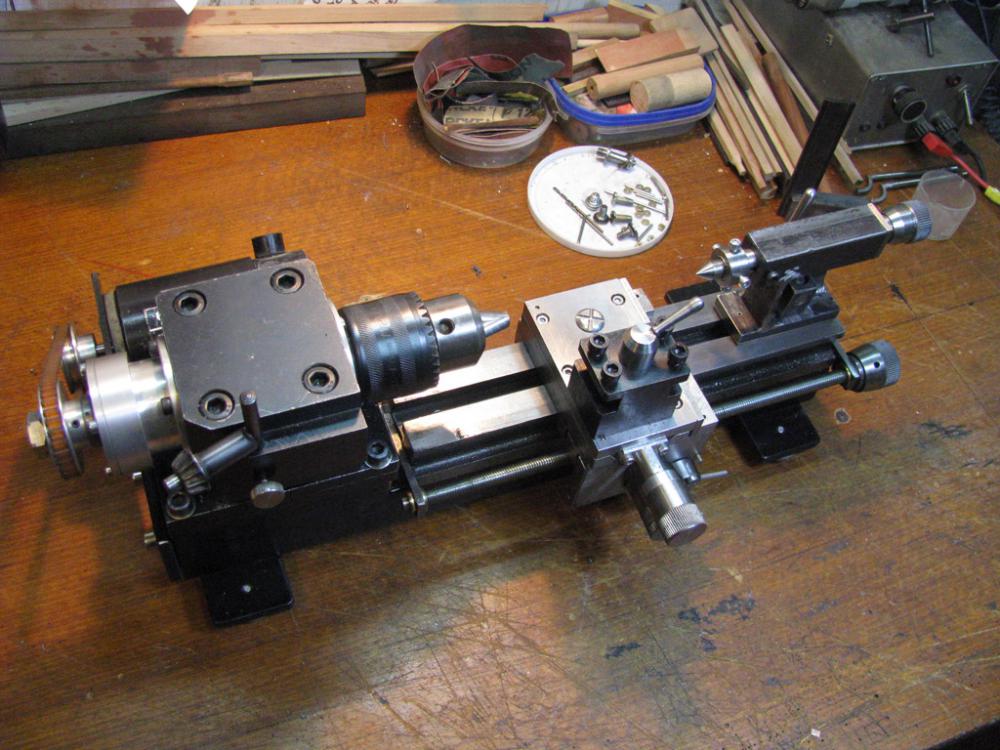

Последний, вместо того, чтобы быть установленным на обычном сложном в конструкции кронштейне с плунжерным расположением, был прикреплен к концу рычага, поворачивающегося концентрично с кронштейном сменного колеса, при этом необходимо было только ослабить гайку, чтобы повернуть шестерни, чтобы получить левое положение. либо правосторонняя подача, либо нейтраль. Переменные колеса, по-видимому, удерживались на месте традиционным методом Боули с помощью винтов, нижняя сторона которых входила в потайные отверстия в толстых шайбах; к сожалению, строитель не стал прорезывать шайбы и, таким образом, позволить им выскользнуть после того, как просто ослабил винты и позволил соскользнуть сменным колесам.

Последний, вместо того, чтобы быть установленным на обычном сложном в конструкции кронштейне с плунжерным расположением, был прикреплен к концу рычага, поворачивающегося концентрично с кронштейном сменного колеса, при этом необходимо было только ослабить гайку, чтобы повернуть шестерни, чтобы получить левое положение. либо правосторонняя подача, либо нейтраль. Переменные колеса, по-видимому, удерживались на месте традиционным методом Боули с помощью винтов, нижняя сторона которых входила в потайные отверстия в толстых шайбах; к сожалению, строитель не стал прорезывать шайбы и, таким образом, позволить им выскользнуть после того, как просто ослабил винты и позволил соскользнуть сменным колесам.