Содержание

Станки плазменной резки металла Sprint Cutter (SVR): характеристики, фото, видео, цены.

НАЗАД К СПИСКУ ТОВАРОВ

Описание

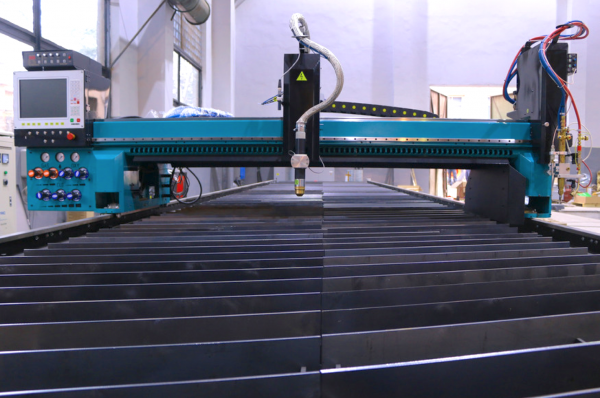

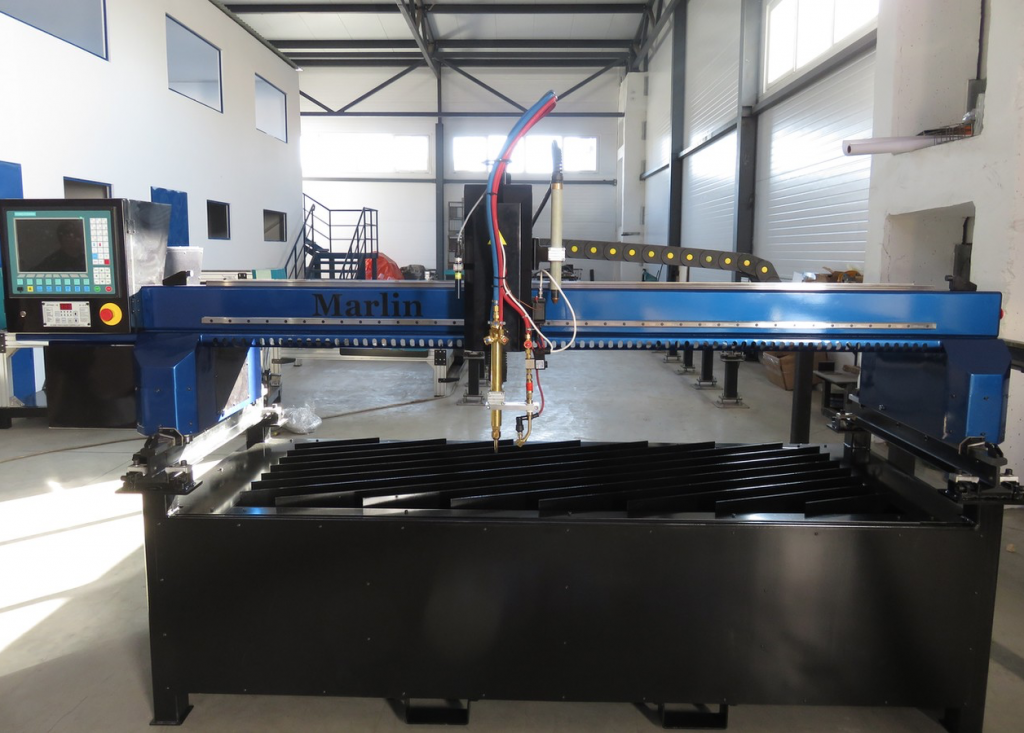

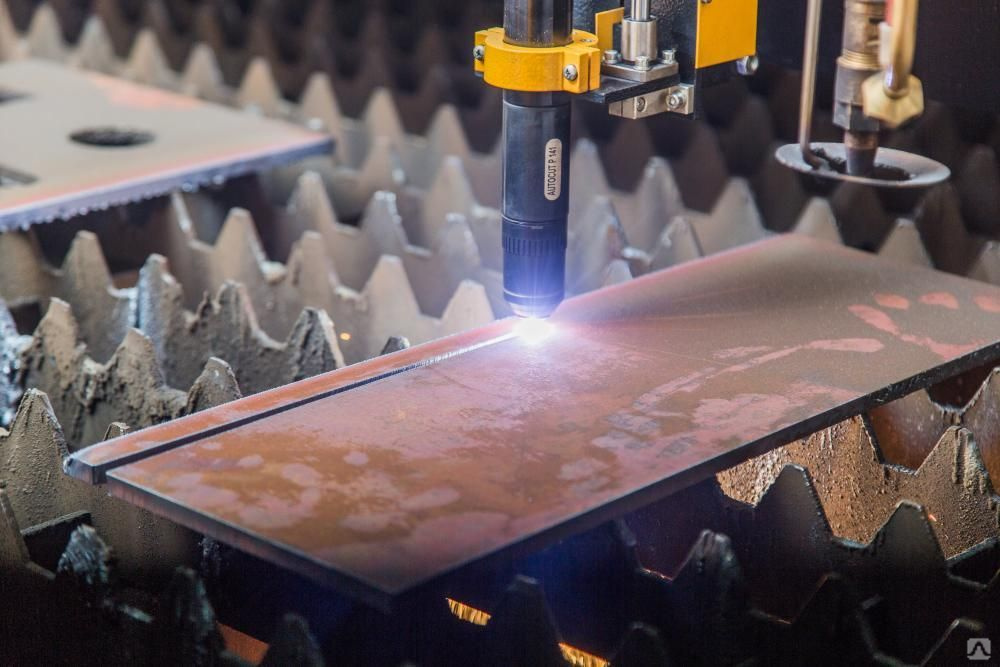

На сегодняшний день станками плазменной резки для раскроя вентиляционных изделий и дымоходов нами укомплектовано более 500 компаний. Начиная с 2001 года завод «Спецвентрешение» приступил к выпуску плазм и лазеров собственного производства, а именно: системы плазменной резки тонколистового металла с ЧПУ серии Sprint Cutter (ex Master Cut), станок лазерной резки металла HVAC Fiber Laser.

На протяжении многих лет конструкция установки плазменной резки металла постоянно совершенствовалась: отбирались ведущие поставщики комплектующих (Hypertherm, Yaskawa, Siemens, Bosch Rexroth), использовалось программное обеспечение MAP (Англия) и EuroSoft (Италия), проводились собственные научно-исследовательские разработки и испытания. Накопленный за годы кропотливой работы опыт и приобретенные знания позволяют с уверенностью говорить, что станки плазменной резки металла с ЧПУ серии SprintCutter (ex MasterCut) являются лучшими в своем сегменте как на российском, так и на европейском рынке.

Преимущество машины

- «скошенная» рама для свободного прохода

- свободный доступ к рабочей зоне со всех сторон, управление процессом может осуществляться с пульта стойки ЧПУ

- ПО с обширной библиотекой фасонных изделий

- высокая скорость реза и точность перемещений (до 42 м/мин)

- зональная вытяжная система — значительное снижение энергозатрат

- использование ТНС обеспечивает чистый край реза — идеально для дымоходов (нержавейка)

- движение по осям X и Y посредством серводвигателей

- зубчатая рейка или линейный модуль

- клавиатура промышленного варианта исполнения

- система самодиагностики

Добавить в корзину и заказать

Спецификации

Опции

Фотографии

Видео

| Станок плазменной резки металла с ЧПУ — SprintCutter (SVR) |

Станок плазменной резки включает в себя программное обеспечение:

| |

| Рабочая зона, мм | 3048х1524 и 6096х1524 | |

| Скорость траверсы, м/мин | ограничена 42 м/мин | |

| Контроллер | MACH-3 / EuroSoft / MicroEDGE Pro | |

| Плазматрон Hypertherm PowerMax или Thermaldynamics | 45, 65, 85, 1650 G3 Series или A 40/A 60/ A 80 | |

| Толщина обрабатываемого материала, мм: | ||

| сталь (400 Н/мм2) | до 10/19/25 | |

| оцинкованная сталь | до 10/19/25 | |

| нержавеющая сталь | до 8/15/20 | |

| Точность резки, мм | 0,5/0,3 | |

| Точность позиционирования, мм | 0,2/0,3/0,4 | |

| Электропитание, В/Гц/кВА/В/кВт | 220/50/2,5 3х380/6 | |

| Пневмопитание, Бар/л/мин | 8/250 | |

Контроллер с ЧПУ

Управление станком плазменной резки металла SprintCutter (ex MasterCut PR3000/1500) является двух или трех осевым управлением, предназначенным для использования на различных режущих машинах. Контроллер имеет компьютер, TouchScreen панель, сервоусилители и серводвигатели все в одном, компактном корпусе.

Контроллер имеет компьютер, TouchScreen панель, сервоусилители и серводвигатели все в одном, компактном корпусе.

Плазменный источник

Станки плазменной резки комплектуется плазменными источниками Hypertherm Powermax, работающими на сжатом воздухе. Данный источник обеспечивает высокую производительность резки, низкие эксплуатационные затраты, превосходное качество кромки и непревзойденную надежность. В зависимости от модификации, системы плазменной резки SprintCutter (ex MasterCut) выпускаются с источниками Powermax 45, Powermax 65, Powermax 85 и Powermax 1650 G3 Series.

Последнее время набирают популярность источники Thermaldynamics (A 40/60/80) (подробности у менеджеров)

Система отвода дыма

Дым, образующийся в процессе резки, отводится из-под поверхности рабочего стола с помощью внутренней вытяжной системы. Она представляет собой три независимые секции, которые открываются при резе над данной секцией и закрываются при переходе на другую, что резко снижает расход обменного воздуха и размер фильтрующей станции (значительно снижая затраты на обогрев цеха), а также исключает попадание продуктов горения в помещение. На торцевой стороне стола имеется присоединительное отверстие диаметром 315 мм для подключения фильтрующего устройства и вентилятора, с помощью которых образующийся дым удаляется из помещения.

На торцевой стороне стола имеется присоединительное отверстие диаметром 315 мм для подключения фильтрующего устройства и вентилятора, с помощью которых образующийся дым удаляется из помещения.

|

Плазменная резка

|

Рабочая зона,

|

Скорость

|

Контроллер

|

Источник плазмы

|

Толщина

|

Точность

|

Точность

|

|

MasterCut PR3000x1500М1

|

3000х1500

|

25

| SVR |

Powermax 45/65

|

10/19

|

±0,4

|

±0,2

|

|

MasterCut PR3000x1500S

|

3000х1500

|

42

|

EuroSoft

|

Powermax 45/65

|

10/19

|

±0,4

|

±0,2

|

|

MasterCut PR3000x1500HP

|

3000х1500

|

40

|

MicroEDGE Pro Yaskawa

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

|

MasterCut PR6000x1500S

|

6000×1500

|

50

|

MACH-3 ServoMotor

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

|

MasterCut PR6000x1500HP

|

6000х1500

|

50

|

MicroEDGE Pro Yaskawa

|

Powermax 65/85

|

19/25

|

±0,4

|

±0,2

|

Модельный ряд станков плазменной резки металла с ЧПУ позволяет в короткие сроки интегрировать оборудование в производство с наименьшими затратами. С помощью CAM-Duct можно эффективно контролировать весь производственный процесс с офисного персонального компьютера и генерировать различные отчеты по экономическим показателям. Если Ваше предприятие стремится перейти на новый этап развития, Вы хотите оптимизировать затраты на металл, повысить качество выпускаемой продукции, увеличить общую производительность предприятия, при этом не расширяя штат сотрудников, Вам необходимо заказать станок плазменной резки для вентиляции серии SprintCutter (ex MasterCut).

С помощью CAM-Duct можно эффективно контролировать весь производственный процесс с офисного персонального компьютера и генерировать различные отчеты по экономическим показателям. Если Ваше предприятие стремится перейти на новый этап развития, Вы хотите оптимизировать затраты на металл, повысить качество выпускаемой продукции, увеличить общую производительность предприятия, при этом не расширяя штат сотрудников, Вам необходимо заказать станок плазменной резки для вентиляции серии SprintCutter (ex MasterCut).

*Получить подробную консультацию по оборудованию для плазменной резки металла с ЧПУ, а так же купить станок Вы можете, позвонив по телефону +7 (495)500-07-85,

либо отправив запрос на электронную почту [email protected]

Станок плазменной резки SprintCutter (SVR) может успешно работать как с листовым, так и с рулонным металлом. Переход на работу с рулоном позволяет существенно повысить эффективность плазменного раскроя, при этом затраты на металл снижаются в среднем на 30% за счет снижения отходов. Для работы с рулонным металлом необходимо дополнительно купить к аппарату плазменной резки металла — правильно подающее устройство с модулем выбора рулона Feeder + Select и разматыватели (декойлеры) MasterCoil.

Для работы с рулонным металлом необходимо дополнительно купить к аппарату плазменной резки металла — правильно подающее устройство с модулем выбора рулона Feeder + Select и разматыватели (декойлеры) MasterCoil.

Возврат в позицию после остановки

Станок плазменной резки металла серии SprintCutter под управлением программы PMCut имеет ряд удобных функций, позволяющих восстанавливать позицию на траектории резки, после остановки хода выполнения программы реза, например для замены электрода.

Если во время резки требуется очистить горелку или заменить расходные части, то нужно выполнить ряд простых действий:

1. Остановить программу реза нажав на кнопку «STOP».

2. Подвести горелку в удобное положение для работы с горелкой с помощью кнопок ручного перемещения, если это необходимо.

3. Выполнить действия по обслуживанию горелки (замена электрода, чистка)

4. Восстановить позицию с помощью кнопки . При этом горелка возвращается на точку траектории, где в последний раз была нажата кнопка «STOP».

5. Позиция может быть откорректирована, с помощью кнопок «+» и «-». В этом случае горелка может перемещаться по траектории резки в положительном или отрицательном направлении.

6. Если горелка находится в правильной позиции, резка возобновляется с помощью кнопки «GO».

Привязка к позиции

Эта функция позволяет возобновить резку из любой позиции на линии реза. Привязка к позиции может быть использована для резки любой части линии резки без прохода всего пути резки до требуемой стартовой точки. Возможной причиной для этого может быть то, что маленькая часть пути не прорезана полностью, и эта проблема не была выявлена, пока резка не была закончена. Горелка может быть подведена в удобное положение, ближе к требуемой стартовой точке. Нажатие кнопки приведёт горелку в наиболее близкую позицию на линии резки. Затем позиция может быть дополнительно настроена с использованием кнопок трассировка вперёд «+» и трассировка назад «-». Если машина находится в правильном положении, резка возобновляется с помощи кнопки «GO». Резка только части линии может быть достигнута путем нажатия кнопки «Stop», как только резка требуемой части линии будет завершена.

Резка только части линии может быть достигнута путем нажатия кнопки «Stop», как только резка требуемой части линии будет завершена.

Привязка к стартовой точке определённой детали

Эта функция позволяет начать резку с определенной детали на раскрое. Для выполнения данной операции указывается деталь, которая будет вырезаться в данный момент. Нажав кнопку «GO» программа резки начнётся именно с указанной детали. Если остальные детали не нужны, то процесс резки всегда можно прервать кнопкой «STOP».

Joomla SEF URLs by Artio

Плазменный станок с ЧПУ — своими руками

Что такое станок плазменной резки с ЧПУ? Это машина с компьютерным управлением, которая может прорезать любой электропроводящий материал (сталь/нержавеющая сталь/алюминий/медь). Машина берет созданный на компьютере 2D-эскиз и преобразует его в систему числового программного управления (ЧПУ), которая соединена с плазменным резаком. Плазменный резак использует электрическую дугу и сжатый воздух, чтобы прорезать проводящий материал.

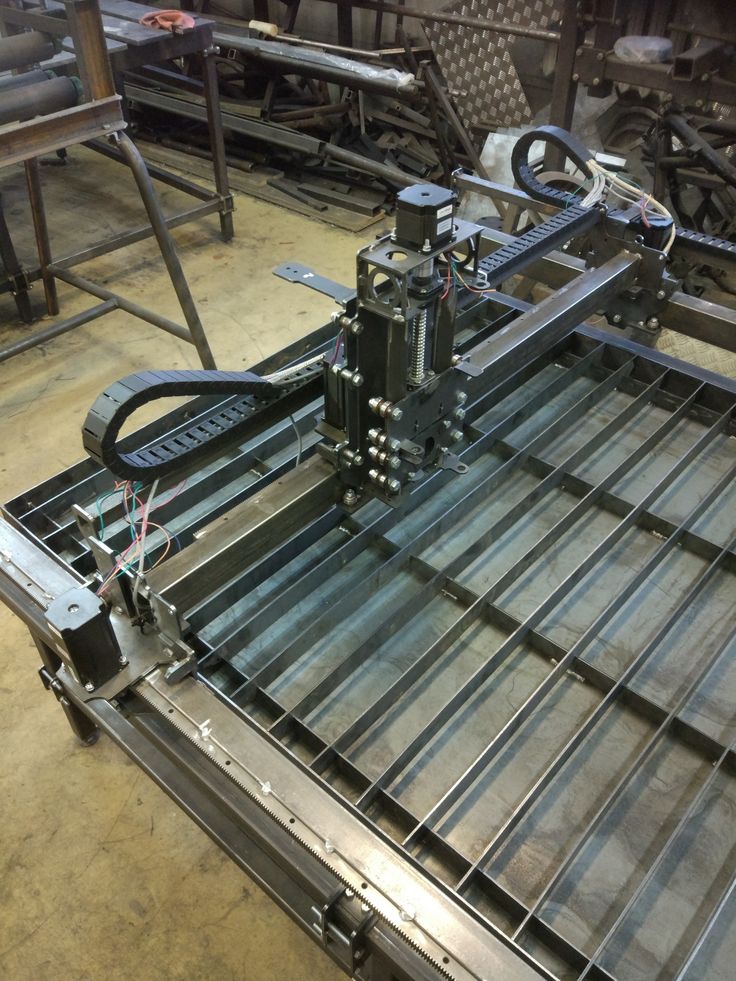

Я спроектировал и построил этот плазменный резак в своей личной мастерской, используя несколько готовых компонентов вместе с некоторыми сборками, изготовленными на заказ.

Ознакомьтесь со следующими шагами, чтобы получить подробный обзор моей сборки плазменной машины с ЧПУ!

Примечание: данная статья является переводом.

Шаг 1: Планирование и компоненты

Планирование:

Перед тем как начать, мне нужно было ответить на пару ключевых вопросов:

- Насколько большой стол с ЧПУ я хочу сделать?

- Какова максимальная толщина материала, который мне нужно разрезать?

Эти два вопроса будут определять остальную часть вашего проекта. Я решил построить стол, на котором можно разместить лист материала размером 4×8 футов. Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

Я также включил в дизайн несколько уникальных моментов:

- Опускающиеся ролики для удобства передвижения;

- Система вытяжки для удаления пыли и дыма;

- Система всасывания в точке сопла и водяной затвор для вытягивания мелких частиц вблизи режущего наконечника;

- Съемная режущая поверхность — позволяет мне снять режущую поверхность и вставить поддон для воды для альтернативного метода борьбы с дымом и пылью.

Задействованные компоненты:

Ниже приведен общий список основных компонентов станка плазменной резки с ЧПУ:

- Аппарат плазменной резки — я решил приобрести плазменный резак Hypertherm Powermax 65 для этой сборки. Эта машина способна резать сталь толщиной 1 дюйм.

- Воздушный компрессор — плазменным резакам требуется подача воздуха для работы и резки материалов. Я выбрал воздушный компрессор Ingersoll на 80 галлонов, у которого не должно быть проблем с обеспечением подачи воздуха из системы.

- Пакет управления двигателем с ЧПУ — это приводы и двигатели, которые управляют движением плазменного резака. Я купил свою систему в компании CandCNC. Эта система включала в себя все 4 шаговых двигателя и драйверы двигателей в одном полном комплекте.

- Основание стола — я изготовил основание стола на заказ, используя поверхность для резки. Основная рама изготовлена из квадратной трубы 2×0.12 дюйма.

- Портальный узел — сюда входят все подшипники, шестерни, зубчатые направляющие и структурные компоненты, составляющие подвижный портал наверху стола.

Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.

Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma. - Программное обеспечение — требуется несколько различных типов программного обеспечения:

- Программное обеспечение для проектирования САПР — программное обеспечение для автоматизированного проектирования позволяет создавать эскизы и конструировать детали перед их вырезанием. AutoCad или Fusion 360 — отличные варианты для программ проектирования САПР.

- Программное обеспечение CAM для плазменной резки — программное обеспечение для автоматизированного производства преобразует ваш эскиз САПР в код (обычно G-Code), который система плазменной резки с ЧПУ может считывать и интерпретировать. Я запускаю SheetCAM в своей системе.

- Программное обеспечение управления ЧПУ — это программное обеспечение считывает G-код и отправляет его двигателям на столе ЧПУ. В моей системе используется управляющее по Mach4 с ЧПУ

- Компьютер — для запуска программного обеспечения ЧПУ и подключения к блоку управления двигателем требуется базовый компьютер.

Шаг 2: Изготовление основания стола

Я начал с создания основной рамы из квадратных труб 2″x2″x11ga и прямоугольных 2″x3″x11ga. Я добавил опускающиеся ролики, которые закреплены на месте для легкой мобильности. Я также расширил свои рельсовые направляющие таким образом, чтобы портал полностью перемещался по площади 4×8 футов, чтобы обеспечить легкую загрузку стальных листов. Размеры портала определяли ширину основания стола.

Шаг 3: Изготовление режущей поверхности

Режущую поверхность я спроектировал как съемный узел. Это позволяет мне приподнять её и вставить поддон для воды в качестве опции для защиты от пыли и дыма. Эта режущая поверхность использует направляющие планки 2×1/8″ и была изготовлена из следующих материалов:

- прямоугольная труба 2″x3″x11ga;

- квадратная труба 2″x2″x11ga;

- квадратная труба 1″x1″x14ga;

- 2x.25-дюймовый плоский стержень.

Шаг 4: Сборка основания стола и режущей поверхности

Режущая поверхность опускается на основание стола. Набор холоднокатаных плоских прутков шириной 3 дюйма и толщиной 3/8 дюйма служат направляющими для портала. Холоднокатаные материалы сохраняют более высокие допуски на размеры, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы. Холоднокатаные материалы имеют более высокие допуски по размерам, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы.

Набор холоднокатаных плоских прутков шириной 3 дюйма и толщиной 3/8 дюйма служат направляющими для портала. Холоднокатаные материалы сохраняют более высокие допуски на размеры, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы. Холоднокатаные материалы имеют более высокие допуски по размерам, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы.

Шаг 5: Стендовые испытания системы управления двигателем

Прежде чем подключать двигатели и проводку, целесообразно провести стендовые испытания системы. Это позволит убедиться, что все двигатели и соединения полностью исправны и запрограммированы на вращение в правильном направлении. Инструкции, прилагаемые к моему набору управления двигателем CandCNC, помогли упростить этот процесс.

На этом этапе я также подключил свой плазменный резак Hypertherm, чтобы он автоматически запускался по сигналу от блока управления CandCNC. Инструкции CancCNC помогли мне пройти через этот процесс подключения.

Шаг 6: Сборка портала

После изготовления основания стола и режущей поверхности следующим шагом была сборка и установка портала. Моя портальная система от Precision Plasma была построена из экструдированного алюминия.

Этот портал оснащен осью Z, позволяющей регулировать высоту резака (THC). Контроль высоты резака — очень желательная функция для плазменных столов с ЧПУ. Это позволяет осуществлять активный и автоматический контроль расстояния между наконечником резака и разрезаемым материалом. Система обратной связи напряжения автоматически поддерживает заданное расстояние, даже если разрезаемый материал начинает деформироваться. Без THC существует риск столкновения резака с заготовкой. Система THC также продлевает срок службы расходных материалов плазменного резака (электрода/наконечника/сопла).

Я также решил использовать приводы с ременным редуктором для каждого двигателя. Это помогло сгладить работу и движение портала.

Шаг 7: Создание рабочего стола/центра управления

Я изготовил стол из квадратной трубы диаметром 1,5 дюйма для своего компьютера и монитора. Некоторые монтируют свои компьютеры прямо на базу ЧПУ. Я решил сделать систему управления отдельным узлом. Мой компьютер находится под столом. Впоследствии я добавил лист металла вокруг стола, чтобы защитить компьютер от пыли.

Некоторые монтируют свои компьютеры прямо на базу ЧПУ. Я решил сделать систему управления отдельным узлом. Мой компьютер находится под столом. Впоследствии я добавил лист металла вокруг стола, чтобы защитить компьютер от пыли.

Шаг 8: Добавление системы приточной вентиляции

Эффективное средство для отвода дыма и пыли во время работы плазменной системы с ЧПУ крайне необходимо. Для этого существует два распространенных метода: водяной стол или вытяжка. Каждый из них имеет свои преимущества и недостатки

Водяной стол — этот тип включает резервуар с водой (часто обработанный ингибитором коррозии и бактерий), который находится непосредственно прямо под разрезаемым материалом. Вода задерживает большую часть пыли возникающей при резке и помогает сохранить материал прохладным. Однако во время резки вода часто разбрызгивается и требует постоянного технического обслуживания, чтобы ваша портальная система оставалась сухой и чистой.

Вытяжка — этот тип использует поток воздуха с механическим приводом для всасывания пыли и паров вниз в стол и наружу в желаемое место. С правильными вентиляторами и достаточным потоком воздуха этот метод работает очень хорошо. Однако он не обеспечивает возможности охлаждения материала, который обеспечивает поддон для воды. Охлаждение материала полезно для уменьшения деформации, особенно при резке тонких материалов.

С правильными вентиляторами и достаточным потоком воздуха этот метод работает очень хорошо. Однако он не обеспечивает возможности охлаждения материала, который обеспечивает поддон для воды. Охлаждение материала полезно для уменьшения деформации, особенно при резке тонких материалов.

Я решил встроить в свой стол вытяжку, но оставил возможность использования водяного стола с помощью съемной режущей поверхности. Я начал с того, что обшил основание стола алюминиевым листом. Я подключил 4 точки всасывания, используя 10-дюймовый воздуховод HVAC. У каждой точки всасывания есть ползунок, который позволяет мне направлять максимальное количество всасывания в определенные квадранты стола. Для питания моего нисходящего потока я использовал два промышленных кухонных вытяжных вентилятора. Эти вентиляторы обычно монтируются на крыше или стене и выбрасывают воздух радиально во всех направлениях. Я модифицировал вентиляторы, чтобы они выбрасывали воздух в одном направлении, используя некоторые специально построенные воздуховоды. Мои вентиляторы выдувают всю пыль и дым за пределы моей мастерской.

Мои вентиляторы выдувают всю пыль и дым за пределы моей мастерской.

Впоследствии я также добавил систему всасывания в точке сопла. Я использовал 1,5-дюймовый сливной шланг и направил его от режущего наконечника через кабельные дорожки портала вниз к ведру объемом 5 галлонов, которое также подключено к магазинному пылесосу. Частично наполнив 5-литровое ведро водой, я создал временный водяной затвор, который помогает улавливать мелкую пыль и частицы.

Шаг 9: Калибровка и выравнивание портала

Это критически важный шаг для обеспечения точного и правильного реза. Физически измеряя движения портала и внося небольшие изменения в систему управления, вы можете настроить свой стол так, чтобы угол между осью X и осью Y составлял 90 градусов. Я проверил движение портала вверх и вниз по столу, чтобы убедиться, что он движется ровно и точно на всем протяжении всего диапазона движения. «Пределы» для стола контролируются микропереключателями. В моем руководстве по эксплуатации системы управления CandCNC я ознакомился с интеграцией коммутаторов.

Шаг 10: Тестовые резы

После сборки системы и выполнения всех этапов настройки из руководства пользователя CancCNC я был готов к пробной резке. Я выполнил инструкции из руководства по моей системе управления и приступил к резке. Эта система была готова к работе с самого начала. Первые разрезы были четкими и чистыми.

Шаг 11: Примеры выполненных проектов

Этот стол изменил мой подход к изготовлению изделий. Проекты, которые обычно занимали дни или недели, сократились до нескольких часов. Каждый раз, когда я берусь за что-то новое, я сначала думаю о том, можно ли в этом проекте использовать свой плазменный резак с ЧПУ, чтобы быстро и эффективно сделать изделие.

Видео плазменного станка в действии:

По сравнению со станками лазерной резки у плазменных станков есть ряд недостатков: большая ЗТВ по сравнению с лазерной резкой, качество с более тонкими листами и пластинами хуже, чем при лазерной резке, допуски не такие точные, как при лазерной резке, более широкий пропил, чем при лазерной резке, кроме того, сам процесс довольно сложный и требует высокой квалификации оператора, во время резки металла в воздух выбрасывается большое количество вредных газов.

Хотите подробнее узнать про плазменную резку читайте в нашем блоге.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

2022 Лучшие плазменные резаки с ЧПУ и столы для резки на продажу

Вы с нетерпением ждете сборки своими руками лучших бюджетных планов плазменной резки с ЧПУ для изготовления листового металла и труб из углеродистой стали, нержавеющей стали, мягкой стали, инструментальной стали, железа, алюминия, латуни. , или медь?

У вас возникла идея купить недорогие комплекты плазменных столов с ЧПУ 4×4, 4×8, 5×10, 6×12 в США, Великобритании, ОАЭ, Канаде, Австралии, России, Южной Африке, Китае, Индии или других странах Азии, Европа, Северная Америка, Южная Америка, Африка, Океания?

Ознакомьтесь с руководством по покупке лучших станков плазменной резки с ЧПУ 2022 года в рамках вашего бюджета для производителей металлов, слесарей, машинистов с ЧПУ, операторов и начинающих.

STYLECNC предложит вам самые популярные системы плазменной резки с ЧПУ 2022 года с бесплатным круглосуточным обслуживанием клиентов и поддержкой, чтобы соответствовать вашим планам, проектам и идеям резки металла.

Что такое плазменный резак?

Плазменный резак представляет собой новый тип термической резки для производства металлов, в котором в качестве источника тепла используется рабочий газ и плазменная дуга с высокой скоростью и высокой температурой для локального плавления металла и выдувания расплавленного металла с высокой -скорости воздушного потока при одновременном формировании узких швов плазменной резки.

Используется для резки различных металлов, таких как углеродистая сталь, нержавеющая сталь, медь, алюминий, чугун и др. Это позволяет с высокой точностью резать электропроводящие металлы. Он отличается высокой скоростью резки, тонкими швами, низкой деформацией, небольшой зоной термического влияния, простотой в использовании и энергосбережением. С пилотной дугой она будет генерировать плазменную дугу малой мощности в воздухе, что позволит сократить расходы.

С пилотной дугой она будет генерировать плазменную дугу малой мощности в воздухе, что позволит сократить расходы.

Он используется в производстве листового металла, изготовлении металлических конструкций, машиностроении, ремонтных мастерских, бурении, копании, снятии фаски, исправлении и других проектах и планах по резке металла.

Что такое плазменный резак с ЧПУ?

Плазменный резак с ЧПУ представляет собой автоматический станок для резки металла с числовым программным управлением, который использует плазменную горелку для резки металлов в различные профили и формы с помощью контроллера ЧПУ, включая мягкую сталь, нержавеющую сталь, углеродистую сталь, оцинкованную сталь, горячекатаную сталь, холоднокатаную сталь. сталь, железо, латунь, медь, сплав, алюминий, бронза и титан.

Комплект плазменной резки с ЧПУ состоит из рамы станка, контроллера ЧПУ, источника питания, плазменной горелки, лезвия или пилообразного стола, привода, двигателя, системы управления, программного обеспечения, направляющей, шарикового винта, дополнительных деталей и расходных материалов.

Плазменные резаки с ЧПУ также известны как плазменные резаки с ЧПУ, плазменные столы с ЧПУ, машины плазменной резки с ЧПУ, столы плазменной резки с ЧПУ, системы плазменной резки с ЧПУ, машины для газовой резки с ЧПУ, машины для газокислородной резки с ЧПУ, машины для плазменной резки с ЧПУ , Станки кислородной резки с ЧПУ, Станки плазменной и газокислородной резки с ЧПУ.

Что такое плазменный стол с ЧПУ?

Плазменный стол с ЧПУ представляет собой тип автоматического резака с изготовленной на заказ столешницей для сварки, который можно хорошо адаптировать для резки металлических изделий разных размеров. Контроллер ЧПУ обеспечит высокую степень гибкости производства, высокую точность, стабильное качество, высокую производительность, простоту улучшения условий труда и способствует модернизации управления производством. Плазменный стол с ЧПУ представляет собой комбинацию плазменного резака и контроллера ЧПУ, что позволяет использовать преимущества плазменной резки. Чтобы реализовать автоматическую резку, стол для плазменной резки с ЧПУ должен иметь возможность непрерывной подачи и автоматической подачи, а резак должен иметь возможность перемещаться отдельно или в комбинации в горизонтальном и вертикальном направлениях для формирования требуемой кривой резки. Различные функциональные части станка должны иметь возможность тесно взаимодействовать и координироваться для достижения точной непрерывной резки. В то же время различные технические параметры можно гибко регулировать и оптимизировать для удовлетворения требований резки различных металлов.

Чтобы реализовать автоматическую резку, стол для плазменной резки с ЧПУ должен иметь возможность непрерывной подачи и автоматической подачи, а резак должен иметь возможность перемещаться отдельно или в комбинации в горизонтальном и вертикальном направлениях для формирования требуемой кривой резки. Различные функциональные части станка должны иметь возможность тесно взаимодействовать и координироваться для достижения точной непрерывной резки. В то же время различные технические параметры можно гибко регулировать и оптимизировать для удовлетворения требований резки различных металлов.

Как работает плазменный резак с ЧПУ?

Плазменная резка — это метод механической обработки, в котором используется тепло высокотемпературной плазменной дуги для расплавления металлической заготовки и удаления расплавленного металла с помощью импульса высокоскоростной плазмы для создания щели. Плазменные резаки создают электрическую дугу, используя такие газы, как кислород, азот или сжатый воздух. Это превращает газ в плазму, и он быстро пробивает металл, чтобы разрезать его широкополосным способом. Газовый резак работает, добавляя в пламя поток кислорода, который окисляет металл и превращает его в шлак. Плазменный резак перемещается по траектории инструмента с контролем высоты, управляемым компьютером. Термин «ЧПУ» означает «Числовое компьютерное управление», что подразумевает, что компьютер используется для управления движением, поддерживаемым G-кодом в программе. По сравнению с ручными плазменными резаками плазменные резаки с ЧПУ реализуют автоматическую обработку по осям X, Y и Z.

Это превращает газ в плазму, и он быстро пробивает металл, чтобы разрезать его широкополосным способом. Газовый резак работает, добавляя в пламя поток кислорода, который окисляет металл и превращает его в шлак. Плазменный резак перемещается по траектории инструмента с контролем высоты, управляемым компьютером. Термин «ЧПУ» означает «Числовое компьютерное управление», что подразумевает, что компьютер используется для управления движением, поддерживаемым G-кодом в программе. По сравнению с ручными плазменными резаками плазменные резаки с ЧПУ реализуют автоматическую обработку по осям X, Y и Z.

Для чего используются плазменные резаки с ЧПУ?

Плазменные станки с ЧПУ используются для резки листового металла, квадратных и круглых металлических труб, включая железо, холоднокатаную сталь, горячекатаную сталь, нержавеющую сталь, оцинкованную сталь, углеродистую сталь, медь, латунь, сплав, бронзу, алюминий, титан. Они используются для производства станков, нефтехимического оборудования, машин легкой промышленности, сосудов высокого давления, судостроения, горнодобывающей техники, электроэнергетики, строительства мостов, аэрокосмической промышленности и стальных конструкций. Они используются в хобби, домашнем магазине, домашнем бизнесе, небольшом магазине, малом бизнесе, школьном образовании и промышленном производстве.

Они используются в хобби, домашнем магазине, домашнем бизнесе, небольшом магазине, малом бизнесе, школьном образовании и промышленном производстве.

Сколько типов плазменных резаков?

Наиболее распространенные типы плазменных резаков включают ручные плазменные резаки (портативные) и плазменные резаки с ЧПУ (любительские и промышленные). К наиболее распространенным блокам питания относятся блоки питания Huayuan и блоки питания Hypertherm.

По способу работы комплекты для плазменной резки можно разделить на комплекты для воздушной плазмы, комплекты для сухой плазмы, комплекты для полусухой плазмы и комплекты для подводной плазмы.

В зависимости от качества резки: комплекты для обычной плазмы, комплекты для тонкой плазмы, комплекты для лазерной плазмы и т.д.

По внешнему виду плазменные станки с ЧПУ можно разделить на:

Портативные плазменные комплекты с ЧПУ

Станок портативный, простой в настройке, компактный по конструкции, небольшой по размеру и с низкой себестоимостью производства. Однако из-за ограничений консольной конструкции напряженные условия плохие, поперечная деформация склонна к возникновению, поперечная ширина резки ограничена, а жесткость при высокоскоростной резке низкая.

Однако из-за ограничений консольной конструкции напряженные условия плохие, поперечная деформация склонна к возникновению, поперечная ширина резки ограничена, а жесткость при высокоскоростной резке низкая.

Портальные плазменные комплекты с ЧПУ

Метод поддержки портального типа поддерживается в двух направлениях, усилие более равномерное, оборудование имеет хорошую жесткость и может достигать большого поперечного пролета, обычно от 3 до 10 м. Однако требования к установке оборудования высоки, структура относительно велика и занимает большую площадь завода. Режим вождения делится на одностороннее вождение и двустороннее вождение. Односторонний и двусторонний привод имеют свои особенности и области применения. Односторонний привод позволяет избежать высокоточного синхронного управления и сложной конструкции двустороннего привода. Однако из-за смещения центра масс и того, что движущая сила не проходит через центр масс, во время работы будет создаваться асимметричная сила инерции, которая склонна к вибрации, деформации и наклону. Поэтому его можно использовать только в небольшом промежутке. Двусторонняя конструкция привода относительно сложна и требует высокоточного синхронного управления с обеих сторон, что может быть использовано для большего размаха и более стабильного движения.

Поэтому его можно использовать только в небольшом промежутке. Двусторонняя конструкция привода относительно сложна и требует высокоточного синхронного управления с обеих сторон, что может быть использовано для большего размаха и более стабильного движения.

Наборы столов для плазменной резки с ЧПУ

Режущая часть и станок интегрированы, что удобно для перемещения на месте, но диапазон перемещения резака относительно невелик, а ширина резки имеет определенные ограничения.

Сколько типов плазменных столов с ЧПУ?

Наиболее распространенные типы столов для плазменной резки с ЧПУ включают в себя плазменные столы 4×4, плазменные столы 4×8, плазменные столы 5×10 и плазменные столы 6×12 в футах, некоторые пользователи могут называть серию плазменных столов с ЧПУ типами 48 x 48 дюймов, 48 x 48 дюймов. 9Типы 6 дюймов, типы 60 x 120 дюймов в дюймах, некоторые пользователи могут называть комплекты столов типами 1212, 1325, 1530, 2040 в миллиметрах (мм).

Каковы преимущества плазменной резки?

Плазменная резка — это эффективный метод резки листового металла и металлических труб, который широко используется во многих отраслях промышленности. использование, многозадачность, расширенная универсальность, широкий диапазон материалов и толщин, устранение деформации листа, повышенная внутренняя скорость пробивки и уменьшение окалины.0003

По сравнению с традиционным ручным и полуавтоматическим методом резки металла, автоматическая система резки металла с ЧПУ представляет собой сочетание повышения качества и экономической эффективности. Станки для резки металла с ЧПУ включают в себя станки с числовым программным управлением для плазменной, газопламенной, водоструйной и лазерной резки. Он выполняет автоматическую, непрерывную, высококачественную, высокоэффективную и эффективную резку в соответствии с программным обеспечением ЧПУ для раскроя.

В промышленном производстве термическая резка металлов обычно включает газовую, плазменную и лазерную резку. По сравнению с газовой резкой, плазменная резка имеет более широкий диапазон резки и более высокую эффективность. Система тонкой плазменной резки близка к качеству лазерной резки с точки зрения качества режущей поверхности материала, но стоимость намного ниже, чем у лазерной резки.

По сравнению с газовой резкой, плазменная резка имеет более широкий диапазон резки и более высокую эффективность. Система тонкой плазменной резки близка к качеству лазерной резки с точки зрения качества режущей поверхности материала, но стоимость намного ниже, чем у лазерной резки.

Он показал большие преимущества в экономии материалов и повышении производительности труда. Это способствовало переходу от ручного или полуавтоматического к числовому управлению и стало одним из основных направлений развития технологии резки с числовым программным управлением.

1. Может резать более толстые металлы, такие как нержавеющая сталь, алюминий и его сплавы, медь и ее сплавы, чугун и другие металлические материалы. Вы также можете использовать плазменную пушку для резки изоляционных материалов и неметаллических материалов толщиной более 150 мм.

2. Скорость резки высока, а эффективность производства высока, особенно при резке тонких металлов с высокой мощностью, эффективность производства повышается более значительно.

3. Качество резки высокое, щель гладкая и плоская, надрез узкий, а зона термического влияния и деформация меньше, чем у других методов резки.

4. Низкая стоимость, благодаря высокой скорости, использование дешевого газа, такого как азот, требует меньше сырья и рабочей силы, чем другие методы резки того же материала.

Сколько стоит плазменный резак с ЧПУ?

В соответствии с различными требованиями и конфигурациями для источника питания, резака, системы управления ЧПУ, пилообразного или ножевого стола, двигателя, привода, программного обеспечения для резки с ЧПУ, системы резки с ЧПУ, рамы машины, направляющей, шарикового винта, дополнительных деталей и расходных материалов, Плазменные резаки с ЧПУ доступны по цене от 4 280 до 18 000 долларов в рамках вашего бюджета. Устройство начального уровня стоит от 4 280 долларов США, профессиональное устройство высокого класса — от 5 600 долларов США, а средняя стоимость составляет 6 180 долларов США. Если вы покупаете в местном магазине, вы получите бесплатную доставку, а цена продажи выше. Если вы хотите купить дешевые комплекты плазменных столов с ЧПУ за границей, стоимость доставки, налогов и таможенного оформления должна быть включена в окончательную цену.

Если вы хотите купить дешевые комплекты плазменных столов с ЧПУ за границей, стоимость доставки, налогов и таможенного оформления должна быть включена в окончательную цену.

Pricing Guide

Model | Minimum Price | Maximum Price | Average Price | ||||

| STP1212 | $4,280.00 | $5,800.00 | $5,020.00 | ||||

| STP1325 | $4,680.00 | $6,560.00 | 5 680,00 долл. США | ||||

| STP1325R | 6 060,00 долл. США | 12 060,00 долл. США | 8 020,00 долл. США | 9STP1530 | $4,880.00 | $7,180.00 | $6,080.00 |

| STP1530R | $6,080.00 | $18,000.00 | $9,150.00 | ||||

| STP3000-G | $6,800.00 | $15,600.00 | $10,180.00 |

Specifications

| Торговая марка | STYLECNC |

| Модель | STP1212, STP1325, STP1325R, STP1530, STP1530R, STP3000-G |

| Table Sizes | 4’x4′, 4’x8′, 5’x10′, 6’x12′ |

| CNC Controller | Starfire, FireControl, Mach4 CNC Controller |

| CAM Software | FastCAM, SheetCAM, Autodesk Fusion 360 |

| Режимы резки | Плазменная резка | Газовая резка |

| Блок питания | Huayuan | Hypertherm |

| Скорость резания | 0–10000 мм/мин |

| Price Range | $4,280. 00 — $18,000.00 00 — $18,000.00 |

Plasma Power Supply & Cutting Thickness

| Chinese Huayuan Power Supply | 63A | 0-8mm |

| 100A | 0-15mm | |

| 160A | 0-20 мм | |

| 200A | 0-30 мм | |

| США гипертерма. | ||

| 85A | 0-16mm | |

| 105A | 0-18mm | |

| 130A | 0-20mm | |

| 200A | 0-30mm |

How To Use A CNC Plasma Cutter и разделочный стол?

Для тех, кто никогда не использовал плазменный резак или плазменный стол с ЧПУ. Это простое в использовании руководство по установке программного обеспечения, настройке, отладке, сборке деталей, настройке и эксплуатации.

Ручная бесконтактная резка.

Шаг 1. Прикоснитесь роликом резака к заготовке и отрегулируйте расстояние между соплом и плоскостью заготовки до 3–5 мм. (Когда машина режет, переключатель «Выбор толщины резки» находится в верхнем положении).

(Когда машина режет, переключатель «Выбор толщины резки» находится в верхнем положении).

Шаг 2. Включите выключатель горелки, чтобы зажечь плазменную дугу. Прорезав заготовку, двигайтесь в направлении резания с равномерной скоростью. Скорость резания зависит от предпосылки прорезания. Слишком медленное повлияет на качество разреза и даже сломает дугу.

Шаг 3. После резки выключите выключатель резака, и дуга погаснет. В это время сжатый воздух распыляется с задержкой для охлаждения резака. Через несколько секунд выброс прекращается автоматически. Снимите горелку, чтобы завершить весь процесс резки.

Ручная контактная резка.

Шаг 1. Переключатель «Выбор толщины реза» находится на низком уровне и используется при резке более тонких металлических листов на одном станке.

Шаг 2. Поместите сопло резака в начальную точку обрабатываемой детали, включите выключатель резака, зажгите дугу, прорежьте заготовку, а затем равномерно двигайтесь вдоль направления резки.

Шаг 3. После резки разомкните и разомкните выключатель резака. В это время сжатый воздух все еще распыляется. Через несколько секунд распыление автоматически прекратится. Снимите горелку, чтобы завершить весь процесс резки.

Автоматическая резка.

Шаг 1. Автоматическая резка в основном подходит для резки толстых заготовок. Выберите положение переключателя «Выбор толщины реза».

Шаг 2. После снятия ролика горелки горелка и полуавтоматический станок прочно соединяются, а крепление входит в комплект дополнительных принадлежностей.

Шаг 3. Подключите питание полуавтоматической системы резки и установите радиусный стержень или направляющую в соответствии с формой проекта (если вам нужно вырезать дугу или круг, требуется радиусный стержень).

Шаг 4. Если штекер выключателя резака выключен, замените штекер дистанционного выключателя (подготовлен в принадлежностях).

Шаг 5. Отрегулируйте соответствующую скорость ходьбы в соответствии с толщиной заготовки. И установите переключатели «вверх» и «вниз» на полуавтоматическом резаке в направлении резки.

И установите переключатели «вверх» и «вниз» на полуавтоматическом резаке в направлении резки.

Шаг 6. Отрегулируйте расстояние между соплом и заготовкой на 3-8 мм и отрегулируйте центральное положение сопла по начальной полосе щели заготовки.

Шаг 7. Включите переключатель дистанционного управления. После резки заготовки включите выключатель питания полуавтомата, чтобы выполнить резку. На начальном этапе резки обратите внимание на шов резки в любое время и отрегулируйте подходящую скорость резки. И обратите внимание, работают ли две машины нормально в любое время.

Шаг 8. После резки выключите пульт дистанционного управления и выключатель питания. На этом весь процесс резки завершен.

Круг для ручной резки.

В зависимости от материала и толщины заготовки выберите одиночный или параллельный метод резки и выберите соответствующий метод резки. Затяните поперечину в произвольном креплении к отверстию для винта на держателе горелки. До требуемого радиуса и затяните, затем отрегулируйте расстояние от наконечника до сопла горелки в соответствии с длиной радиуса заготовки (необходимо учитывать ширину щели). После регулировки затяните центральные крепежные винты, чтобы предотвратить их ослабление, и ослабьте сепаратор, чтобы затянуть винты с накатанной головкой. В этот момент можно вырезать заготовку.

До требуемого радиуса и затяните, затем отрегулируйте расстояние от наконечника до сопла горелки в соответствии с длиной радиуса заготовки (необходимо учитывать ширину щели). После регулировки затяните центральные крепежные винты, чтобы предотвратить их ослабление, и ослабьте сепаратор, чтобы затянуть винты с накатанной головкой. В этот момент можно вырезать заготовку.

Какое напряжение у плазменной резки с ЧПУ?

Когда работает станок плазменной резки с ЧПУ, система резки с ЧПУ будет контролировать механическую точность и качество пропила с помощью источника питания. Можно сказать, что хороший источник питания имеет отличное качество резки. При фактическом использовании и эксплуатации системы резки с ЧПУ качество и стабильность резки зависят от марки и производителя источника питания, мощности, плазменной пушки, сопла, а также толщины металла и параметров резки.

Источник питания ручного плазменного резака должен иметь достаточно высокое напряжение холостого хода, чтобы легко запустить дугу и обеспечить стабильное горение дуги. Напряжение холостого хода обычно составляет 120-600 В, а напряжение столба дуги обычно составляет половину напряжения холостого хода. Увеличение напряжения на столбе дуги может значительно увеличить мощность дуги, тем самым повысив скорость резки и разрезая листовые металлы большей толщины. Напряжение столба дуги обычно не может быть достигнуто за счет увеличения внутреннего сжатия электрода и регулировки расхода газа, но напряжение столба дуги должно быть менее 65% от напряжения холостого хода, в противном случае это приведет к нестабильность дуги.

Напряжение холостого хода обычно составляет 120-600 В, а напряжение столба дуги обычно составляет половину напряжения холостого хода. Увеличение напряжения на столбе дуги может значительно увеличить мощность дуги, тем самым повысив скорость резки и разрезая листовые металлы большей толщины. Напряжение столба дуги обычно не может быть достигнуто за счет увеличения внутреннего сжатия электрода и регулировки расхода газа, но напряжение столба дуги должно быть менее 65% от напряжения холостого хода, в противном случае это приведет к нестабильность дуги.

Насколько толстой может быть плазменная резка?

Возможность плазменной резки с ЧПУ: в зависимости от размера настроенного источника питания толщина резки обычно находится в пределах 0,5-100 мм, а источник высокой мощности может резать более 100 мм; Возможность газовой резки с ЧПУ: обычный газовый резак 6-180 мм (максимум 250 мм), специальный газовый резак обычно не превышает 300 мм, конечно, его также можно настроить, чтобы он был выше.

Как выбрать пылесборник для стола плазменной резки с ЧПУ?

Устройство приема материала и удаления пыли для станка плазменной резки с ЧПУ включает верстак, состоящий из кронштейна и рабочей поверхности в виде сетки, закрепленной на верхней части кронштейна. Кронштейн снабжен пластиной для приема материала, которая может перемещаться горизонтально относительно верстака и расположена в нижней части решетчатой рабочей поверхности, а пластина для приема материала представляет собой пластину из стальной проволочной сетки, дно верстака находится непосредственно под ней. пластина для приема материала снабжена резервуаром для воды для удаления пыли, а дно резервуара для воды для удаления пыли снабжено колесами. Устройство для приема материала и удаления пыли позволяет легко вынимать заготовки и отходы, отрезанные машиной и упавшие под рабочий стол, и в то же время значительно уменьшить загрязнение металлической пылью, образующееся при резке заготовки.

Поиск и устранение неисправностей

1. Слишком низкое рабочее давление воздуха.

Слишком низкое рабочее давление воздуха.

При работе плазменного резака с ЧПУ, если рабочее давление намного ниже, чем давление, требуемое инструкциями, это означает, что скорость выброса дуги ослаблена, а входной поток воздуха меньше требуемого значения. В это время высокоэнергетическая высокоскоростная дуга не может быть сформирована. В результате разрез получается некачественным, непроницаемым, с зарастанием разреза.

Причины недостаточного давления воздуха: недостаточная подача воздуха от воздушного компрессора. Регулировка давления клапана регулировки воздуха станка для резки с ЧПУ слишком низкая, в электромагнитном клапане есть масло, и путь воздуха не ровный. Поэтому необходимо проверять эти аспекты один за другим, своевременно находить проблемы и устранять их.

2. Слишком высокое рабочее давление воздуха.

Если давление воздуха на входе слишком велико, после образования дуги избыточный поток воздуха сдует концентрированный столб дуги, рассеет энергию столба дуги и ослабит режущую способность дуги. Основные причины: неправильная регулировка входного воздуха, чрезмерная регулировка редукционного клапана воздушного фильтра или выход из строя редукционного клапана воздушного фильтра.

Основные причины: неправильная регулировка входного воздуха, чрезмерная регулировка редукционного клапана воздушного фильтра или выход из строя редукционного клапана воздушного фильтра.

3. Неправильная установка быстроизнашивающихся деталей, таких как сопла электродов.

Сопло электрода имеет резьбу, и его необходимо затянуть на месте. Из-за неправильной установки сопла, например, из-за того, что резьба не затянута или вихревое кольцо установлено неправильно, резка будет нестабильной, а уязвимые части будут повреждены слишком быстро.

4. Входное переменное напряжение слишком низкое.

Перед вводом в эксплуатацию проверьте, имеет ли электрическая сеть, подключенная к станку плазменной резки с ЧПУ, достаточную пропускную способность и соответствуют ли спецификации шнура питания требованиям. Место установки станка с ЧПУ должно находиться вдали от крупногабаритного электрооборудования и мест с частыми электрическими помехами.

5. Плохой контакт провода заземления с заготовкой.

Заземление является важной подготовкой перед резкой. Если не используется специальный инструмент для заземления, изоляция на поверхности заготовки и длительное использование заземляющего провода с серьезным старением и т. д. вызовут плохой контакт между заземляющим проводом и заготовкой.

6. Скорость резки и вертикальность зажима режущего пистолета.

Скорость резки должна быть высокой или низкой в зависимости от материала и толщины резки, а также текущего размера. Слишком быстрое или слишком медленное резание приведет к неровной поверхности резки и окалине на верхней и нижней кромках. Кроме того, резак не удерживается вертикально, а распыляемая дуга также распыляется под наклоном, что также приводит к тому, что режущая поверхность имеет наклон.

Плазменный контроллер ЧПУ и программное обеспечение

Наиболее распространенной комбинацией контроллера и программного обеспечения является система управления ЧПУ Starfire и программное обеспечение для раскроя FastCAM. Конечно, вы можете выбрать контроллер ЧПУ Mach4 и контроллер ЧПУ FireControl, программное обеспечение Sheetcam CAM и программное обеспечение Autodesk Fusion 360 CAM.

Конечно, вы можете выбрать контроллер ЧПУ Mach4 и контроллер ЧПУ FireControl, программное обеспечение Sheetcam CAM и программное обеспечение Autodesk Fusion 360 CAM.

Контроллер ЧПУ Starfire

Контроллер ЧПУ Starfire разработан с учетом плазменных помех, молниезащиты, высокой надежности и устойчивости к перенапряжениям. Он имеет функции автоматической памяти точек останова. Он подходит для всех типов машин плазменной и газопламенной резки. Дополнительный беспроводной пульт дистанционного управления можно использовать для работы на большом расстоянии.

Программное обеспечение FastCAM CAM

FastCAM — это полностью автоматическое программное обеспечение для непрерывной резки с общей кромкой. Программное обеспечение в основном предназначено для станков с ЧПУ для резки, включая станки с ЧПУ для газовой, плазменной, лазерной и водоструйной резки, используемые для черчения, программирования, раскроя, проверки и резки с ЧПУ деталей произвольной формы. Использование FastCAM может увеличить скорость раскладки стали и эффективно сэкономить сталь, повысить эффективность программирования, раскладки и резки, а также эффективно повысить эффективность производства резки.

Использование FastCAM может увеличить скорость раскладки стали и эффективно сэкономить сталь, повысить эффективность программирования, раскладки и резки, а также эффективно повысить эффективность производства резки.

Функция автоматического раскроя совмещенных кромок предназначена для реализации прямоугольных деталей и непрямоугольных деталей в процессе автоматического раскроя, то есть автоматического совмещения кромок любой детали с разной длиной сторон без ручного редактирования и автоматической обработки — кромка и непрерывная резка различных деталей, чтобы предотвратить и избежать деформации при термической резке, автоматически обрабатывать направление резки и положение точки перфорации и использовать обрезанную кромку для непосредственного предварительного нагрева резки, чтобы избежать перфорации.

Плазменный резак VS Плазменный сварочный аппарат

Плазменный резак происходит от сварщика, который представляет собой уникальный тип системы плазменной сварки. Он использует плазму для сплавления двух металлов. Путем увеличения разряда плазменной дуги система плазменной сварки может быть преобразована в систему плазменной резки.

Он использует плазму для сплавления двух металлов. Путем увеличения разряда плазменной дуги система плазменной сварки может быть преобразована в систему плазменной резки.

На данном этапе большая часть предприятий термической резки и сварки использует плазму. Среди них, машины плазменной резки разработали портативные, консольные, портальные, настольные, машины для резки труб и другие виды оборудования для резки, в то время как плазменные сварочные аппараты делятся на ручные сварочные аппараты и роботизированные сварочные аппараты.

Плазменный резак использует плазменную дугу для создания высокой температуры для плавления разрезаемого материала. В то же время он использует сжатый газ для продувки материала, который необходимо разрезать на прорези, чтобы завершить окончательные проекты резки. Он обладает такими преимуществами, как хорошее качество резки, малая ширина резки, высокая точность, быстрая резка, безопасность и чистота. Это усовершенствованный резак по металлу.

Аппарат для плазменной сварки представляет собой сварочный аппарат, использующий плазменную дугу в качестве источника тепла и сплав определенного состава (металлическая проволока, порошок сплава) в качестве присадочного металла.

Плазменная дуговая сварка — это высококачественный метод сварки. Соотношение глубины и ширины сварного шва большое, зона термического влияния узкая, деформация заготовки небольшая, и существует много типов свариваемых материалов, особенно разработка плазменной сварки импульсным током и плазменной дуговой сварки расплавленным электродом. Диапазон применения плазменно-дуговой сварки расширен, и она имеет преимущества высокой эффективности конструкции и низкой стоимости.

Плазменные столы Torchmate с ЧПУ | Премиальные станки с ЧПУ | Резка листов и труб

Различные конфигурации для удовлетворения любых потребностей — столы для плазменной резки от 4×4 до 8×22

Несколько размеров стола и вариантов питания плазмы на выбор, все они полностью собраны и готовы к работе

Линейка продуктов Torchmate® для автоматизированной плазменной резки включает в себя широкий спектр станков: от наших станков с ЧПУ начального уровня — Torchmate 4400 до наших промышленных столов для плазменной резки с Torchmate 5100 и всего, что между ними. Наши полностью собранные машины идеально подходят для малого или среднего магазина, который хочет добавить свое первое автоматизированное оборудование в свой бизнес. Torchmate 4400, 4800 и 4510 — это очевидный выбор для всех преподавателей, с полными образовательными пакетами, разработанными специально для классной комнаты и поддерживаемыми общенациональной поддержкой Lincoln Electric®.

Наши полностью собранные машины идеально подходят для малого или среднего магазина, который хочет добавить свое первое автоматизированное оборудование в свой бизнес. Torchmate 4400, 4800 и 4510 — это очевидный выбор для всех преподавателей, с полными образовательными пакетами, разработанными специально для классной комнаты и поддерживаемыми общенациональной поддержкой Lincoln Electric®.

Щелкните здесь для получения дополнительной информации

Столы для любого типа бизнеса

Выберите стол, который соответствует вашим потребностям

Наши машины оснащены серией плазменных резаков FlexCut®, разработанных специально для работы с машинами Torchmate. Эти устройства включают FlexCut 80, FlexCut 125 и FlexCut 200. Наши плазменные резаки высокой четкости Spirit® II обеспечивают превосходное качество резки для тех, кому требуется еще более высокое качество резки. Предприятия, связанные с сельским хозяйством, промышленным производством, архитектурой и множеством других отраслей, могут извлечь выгоду из улучшений бизнеса, которые может принести режущий стол с ЧПУ Torchmate.

Для получения информации о том, как правильно выбрать стол для плазменной резки для вашего бизнеса или хобби, щелкните нашу страницу «Как выбрать», чтобы ознакомиться со всей линейкой продуктов. Вы также можете позвонить в наш отдел продаж по телефону (775) 673-2200, чтобы обсудить, какая плазменная система подходит именно вам.

Щелкните здесь для получения дополнительной информации

Производственные возможности в течение всего дня

Torchmate способствует успешному бизнесу клиентов в производственной отрасли

Полезность наших плазменных столов выходит за рамки обычного объема того, что наши клиенты классифицируют как производственное оборудование. Наши процессы резки металла включают плазменную и газокислородную резку и позволяют вам расширить свой бизнес различными способами. Здесь можно найти ссылку на истории успеха наших клиентов и прочитать о том, как тысячи наших машин по всему миру способствовали успешному развитию бизнеса в производственной отрасли.

Стол Torchmate X обеспечивает вес и долговечность изготовленного из мягкой стали водяного стола весом более 5000 фунтов для производственных цехов, которые готовы взять на себя обязательства по собственному производству. На нашем усовершенствованном промышленном плазменном столе с ЧПУ Torchmate 5100 предлагается опция наклонной головки, позволяющая сваривать готовые детали прямо со стола.

Щелкните здесь для получения дополнительной информации

Lincoln Electric стремится к доступности

ЧПУ стало доступным более 40 лет

Мы производим доступные столы для резки с 1979 года и ускорили наши технологические достижения в области управления движением, контроля высоты и производства благодаря приобретению Lincoln Electric® в 2011 году. Lincoln Electric производит этот международный бренд плазменных столов с ЧПУ. первоклассный продукт в мире плазменной автоматизации, который будет по-прежнему предлагать доступность и качество, которые сделали имя Torchmate нарицательным в производственной отрасли. Таблицы Torchmate теперь представляют собой законченное решение из единого источника.

Таблицы Torchmate теперь представляют собой законченное решение из единого источника.

Lincoln Electric производит все элементы плазменного стола, включая плазменный резак, контроллер движений и сам стол. Уверенность и душевное спокойствие, которые вы получите со столом Torchmate от Lincoln Electric, намного превосходят любой другой вариант в отрасли.

Щелкните здесь для получения дополнительной информации

Ведущая в отрасли поддержка с Torchmate

Получите помощь на каждом этапе процесса резки с ЧПУ

Мы работаем с 7:00 до 16:00 по тихоокеанскому времени. Позвоните нам сегодня по бесплатному номеру (866) 571-1066. Позвольте одному из наших обученных специалистов по ЧПУ провести вас через каждый шаг процесса резки с ЧПУ. Мы хотели бы, чтобы вы присоединились к тысячам, которые уже являются частью нашей семьи Torchmate.

Свяжитесь с нами

¿Se habla español?

Свяжитесь с нашим испаноязычным отделом продаж уже сегодня!

Испаноязычный отдел продаж: ¿Se habla español? Torchmate эста orgulloso де ofrecer a nuestros clientes эль nuevo Departmentamento де ventas en español. Para mas información de nuestro productos y ventas contacten a nuestro представителя de ventas Diego al +57 13648800 Ext. 7710 / Мобильный: +57 3187358186, или enviénos su información y preguntas [email protected]. Tenemos ла решение ан систем де Корте ЧПУ для всей промышленности, nuestros sistemas де корте están disponibles ан Todo Latino América.

Para mas información de nuestro productos y ventas contacten a nuestro представителя de ventas Diego al +57 13648800 Ext. 7710 / Мобильный: +57 3187358186, или enviénos su información y preguntas [email protected]. Tenemos ла решение ан систем де Корте ЧПУ для всей промышленности, nuestros sistemas де корте están disponibles ан Todo Latino América.

Узнать больше

Lincoln Electric PythonX® Станок для резки листов

Роботизированная плазменная резка

PythonX PLATE от Lincoln Electric — это роботизированный стол для резки следующего поколения, который улучшит ваше производство и улучшит качество деталей. PythonX PLATE предлагает лучшую надежность и простоту использования по сравнению с нероботизированными столами для резки листового металла. Благодаря прогрессивной конструкции машины и более чем десятилетнему прогрессу в технологии роботизированной плазменной резки, PythonX PLATE делает роботизированную резку пластин выгодным выбором.

Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.

Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.