Содержание

Виды опиливания

ДОМАШНИЙ СЛЕСАРЬ

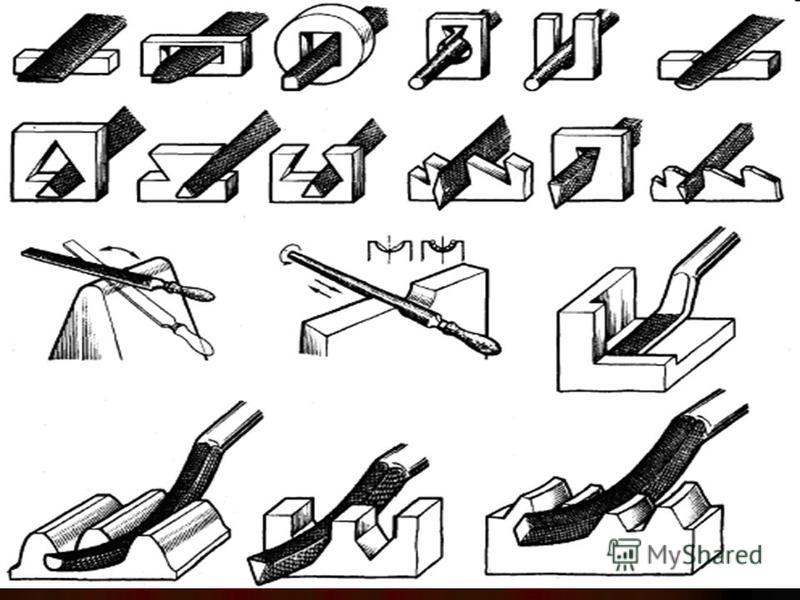

В практике слесарной обработки наиболее часто встречаются следующие виды опиливания: а) опиливание плоских — сопряженных, параллельных и перпендикулярных поверхностей деталей; б) опиливание криволинейных поверхностей; в) опиливание цилиндрических и конических деталей с подгонкой их по месту.

Каждый вид опиливания начинается, как правило, с проверки припуска на обработку, который мог бы обеспечить изготовление детали по размерам, указанным на чертеже. Проверив размеры заготовки, определяют базу, т. е. поверхность, от которой следует выдерживать размеры детали и взаимное расположение ее поверхностей.

Размер напильника выбирают с таким расчетом, чтобы он был длиннее опиливаемой поверхности не менее чем на 150 мм. Если шероховатость поверхностей на чертеже не указана, опиливание производят только драчевым напильником. При необходимости получить более чистые и гладкие поверхности опиливание заканчивают личным напильником.

Производительность труда при опиливании зависит от последовательности переходов, правильного пользования напильником, а также от применяемых при опиливании приспособлений для закрепления детали и направления напильника.

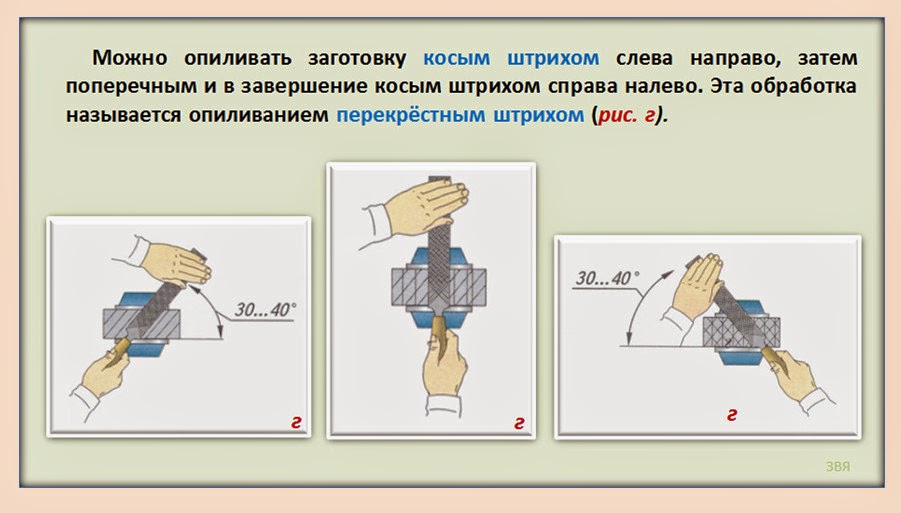

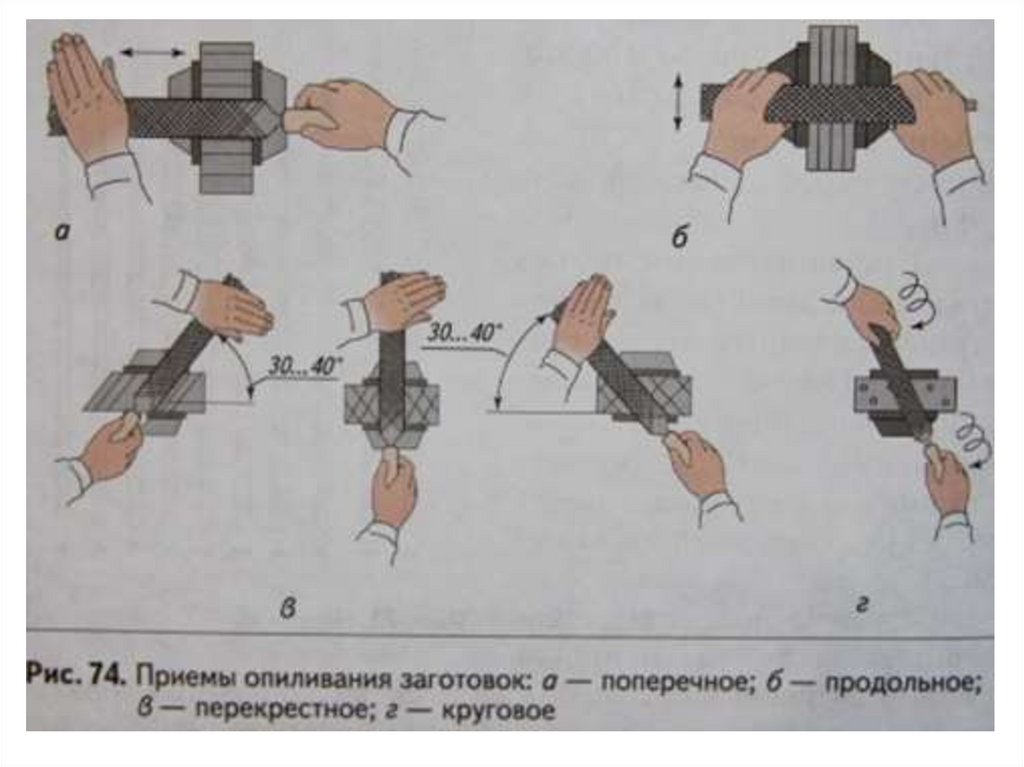

Опиливание плоских поверхностей. Этот вид опиливания — одна из самых сложных слесарных операций. Если слесарь научится правильно опиливать прямолинейные поверхности, то он без труда опилит и любую другую поверхность. Для получения правильно опиленной прямолинейной поверхности все внимание должно быть сосредоточено на обеспечении прямолинейного движения напильника. Опиливание нужно вести перекрестным штрихом (с угла на угол) под углом 35—40° к боковым сторонам тисков. При опиливании по диагонали не следует выходить напильником на углы заготовки, так как при этом уменьшается площадь опоры напильника и он легко заваливается; нужно чаще менять направление движения напильника.

Рассмотрим последовательность операций при опиливании широких плоскостей — сторон плоскопараллельной прямоугольной плитки (рис. 84).

84).

Перед опиливанием деталь зажимают в тисках так, чтобы обрабатываемая поверхность была расположена горизонтально и выступала на 5—8 мм над губками тисков. Работу начинают с широкой плоскости 1 (рис. 84, а), принимаемой за основную измерительную базу. Черновое опиливание ведут плоским драчевым напильником, а чистовое — плоским личным напильником. Закончив опиливание плоскости, деталь снимают. Проверку правильности плоскости производят линейкой, накладывая ее вдоль, поперек и по диагонали обработанной поверхности. Затем переходят к опиливанию таким же способом второй широкой плоскости 2. При этом параллельность плоскостей 1

и 2 контролируют кронциркулем. Установив на тисках нагуб — ники, опиливают одну из узких плоскостей (ребро 3) и проверяют ее линейкой и угольником от плоскости 1 (рис. 84, б). Затем производится опиливание ребер 4, 5 и 6 (рис. 84, а) с проверкой их от базовой плоскости

1 И первого ребра 4 (рис. 84, в).

Рис. |

Опиливание узких плоскостей на тонких деталях представляет значительные трудности. Мелкие и тонкие детали (толщиной до 4 мм) трудно равномерно зажать в тисках, чтобы получить при опиливании ровную плоскость. В целях повышения производительности при этой работе прибегают к склепыванию 3—10 таких деталей в пакеты. Приемы опиливания ребер в таком пакете не отличаются от опиливания плитки с широкими ребрами.

Можно, однако, обойтись и без склепывания тонких деталей, используя при их опиливании приспособления, называемые наметками. К таким приспособлениям относятся: опиловочные призмы, раздвижные рамки, плоскопараллельные наметки, копирные приспособления (кондукторы) и др. Применение наметок облегчает точную установку и закрепление деталей, что позволяет слесарю работать с

Большей уверенностью, без опасения испортить обрабатываемую поверхность или не получить нужный размер. Рабочие части приспособлений (наметок) точно обработаны, закалены и отшлифованы.

Резьбовое Отверстие |

Рис. 85. Опиливание узких граней с помощью приспособлений: а — опиловочная призма; б — опиливание в наметке-рамке |

Опиловочная призма состоит из корпуса 1 (рис. 85, а), на боковой поверхности которого жестко закрепляются прижим 2, угольник 3 и линейка 4. Угольник или линейка используются для правильной установки обрабатываемой детали, а прижим — для ее открепления. Поверхность Л корпуса призмы служит направляющей для напильника. Слой металла заготовки, подлежащий снятию, должен выступать над плоскостью А корпуса призмы. Корпус опиловочной призмы закрепляют в слесарных тисках в горизонтальном положении.

В практике опиливания тонких деталей применяются также наметки-рамки (рис. 85, а). Опиливание в таком приспособлении исключает «завалы», так как деталь зажимается не сбоку приспособления, а в се

редине — в пройме. Размеченную заготовку вставляют в рамку, слегка прижимая ее винтом к внутренней стенке рамки. Уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Рамку зажимают в тисках и

Размеченную заготовку вставляют в рамку, слегка прижимая ее винтом к внутренней стенке рамки. Уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Рамку зажимают в тисках и

Рис. 86. Раздвижные параллели: а — рамка; б — параллельный угольник |

Опиливают узкую поверхность заготовки до уровня рабочей кромки рамки.

Раздвижная рамка (опиловочная наметка, или «параллели») служит тем же целям. Она состоит из двух удлиненных брусков 1 прямоугольного сечения (рис. 86, а), связанных между собой двумя направляющими планками 2. Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно первому бруску и притом так, что верхние грани обоих брусков (поверхности А) остаются в одной горизонтальной плоскости.

Раздвижную рамку следует устанавливать в тиски таким образом, чтобы она опиралась на губки «тисков двумя парами штифтов 3, которые впрессованы в наружные боковые грани брусков 1. Расстояние между направляющими планками должно быть больше, а между штифтами — меньше ширины губок тисков.

Расстояние между направляющими планками должно быть больше, а между штифтами — меньше ширины губок тисков.

Рис. 87. Применение плоскопарал — ляет собой зака — лельной наметки при опиливании ленную пласти- |

Плоскопараллельная наметка представ- |

Для опиливания заготовок под прямым углом пользуются раздвижным параллельным угольником (рис. 86, б).

Ну с двумя

Г-образными выступами 1 и 2 (рис. 87). На такой наметке можно опилить четыре стороны (кромки) заготовки под углом 90е, не контролируя правильности углов в процессе работы.

При установке наметка должна лечь выступом 1 на неподвижную губку. Затем располагают обрабатываемую тонкую заготовку 4 между подвижной губкой тисков и плоскостью 3 наметки, упирая ее ребро в выступ 2. Слегка зажав тиски, легким постукиванием по заготовке совмещают нанесенную на ней разметочную риску с верхней кромкой наметки. После этого окончательно зажимают заготовку в тисках и начинают опиливание под углом 25—30° к боковым сторонам тисков (заготовки). Если работа производится драчевым напильником то, не доходя 0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником и работают им до тех пор, пока кромка заготовки не сравняется с верхней поверхностью наметки.

После этого окончательно зажимают заготовку в тисках и начинают опиливание под углом 25—30° к боковым сторонам тисков (заготовки). Если работа производится драчевым напильником то, не доходя 0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником и работают им до тех пор, пока кромка заготовки не сравняется с верхней поверхностью наметки.

Проверка кромки, опиленной этим способом, при помощи лекальной линейки покажет, что она строго

Рис. 88. Опиливание тонких заготовок и деталей: а — на деревянном бруске; б — пна деревянном бруске с прижимом; в — в металлических уголках |

Прямолинейна: между кромкой и линейкой просвета не будет. Для опиливания второй кромки по разметочной риске заготовку переставляют в новое положение так, чтобы обработанная кромка прилегла к выступу 2 намотки, а риска совпала с верхней поверхностью наметки. С помощью плоскопараллельной наметки можно опиливать прямолинейные участки заготовки, а также поверхности, расположенные под разными углами.

С помощью плоскопараллельной наметки можно опиливать прямолинейные участки заготовки, а также поверхности, расположенные под разными углами.

Боковые стороны тонких заготовок опиливают на зажатом в тисках бруске из твердого дерева (рис. 88, а). Мелкие детали можно опиливать с помощью прижимов (рис. 88, б). Заготовки, длина которых превышает длину губок тисков, при обработке зажимают между двумя металлическими уголками или деревянными брусками (рис. 88, в).

Опиливание плоскостей, сопряженных под углами.

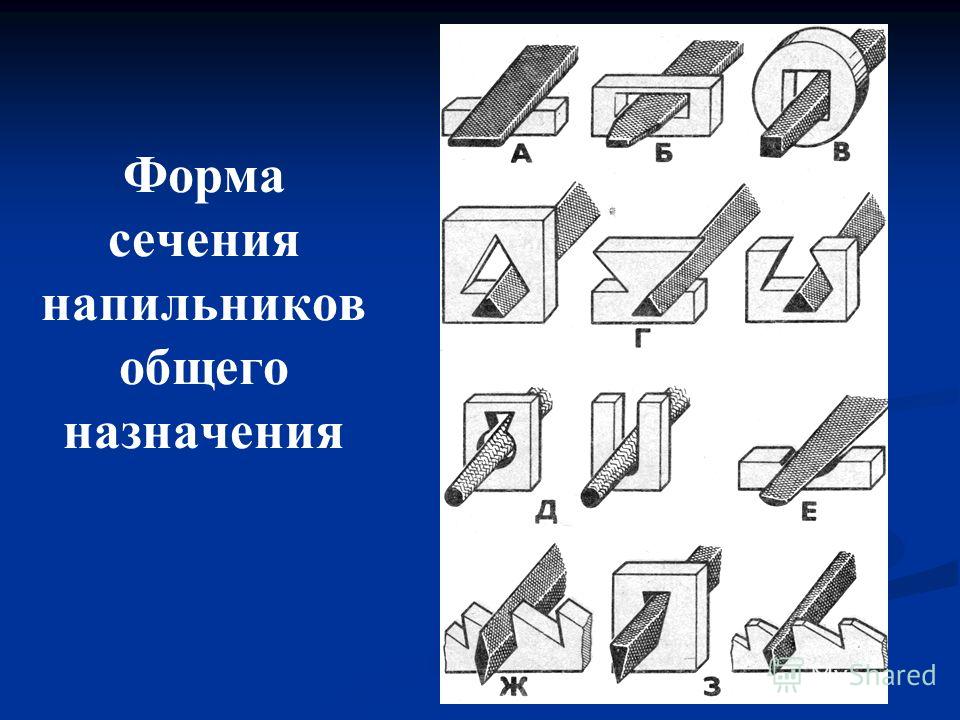

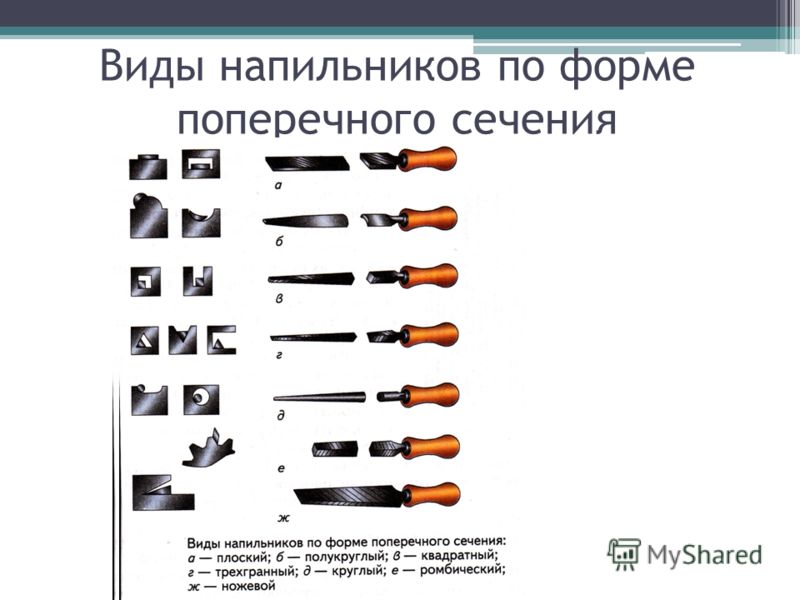

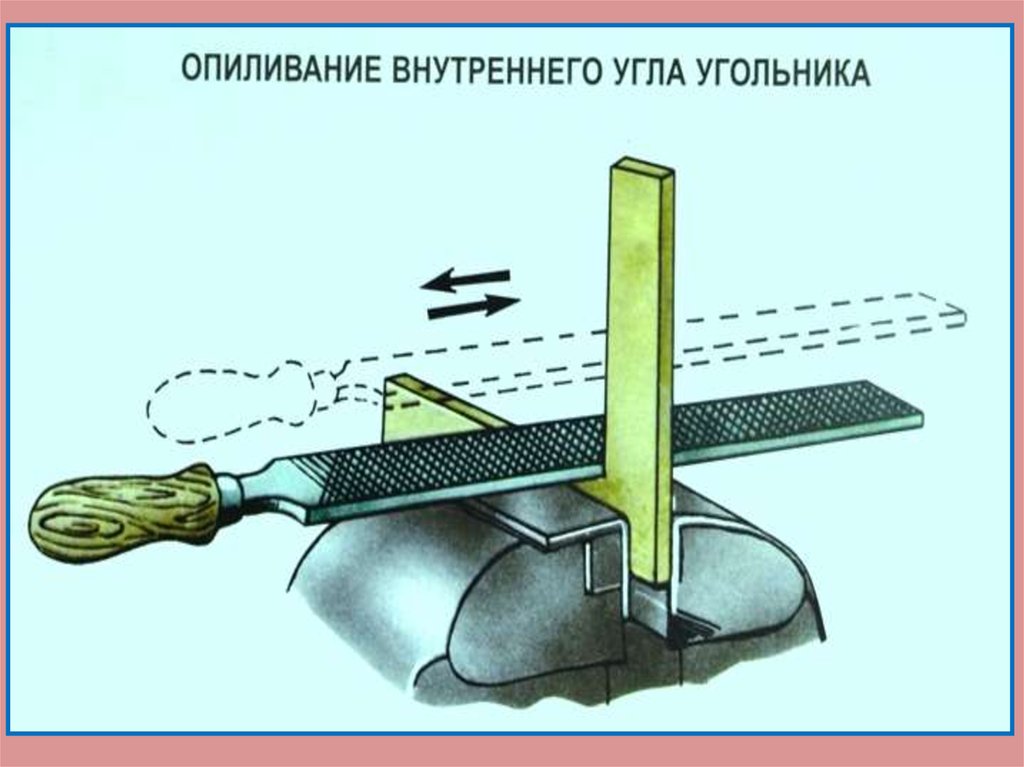

Обработку наружных углов производят плоскими напильниками, внутренние углы в зависимости от их величины можно обрабатывать плоскими трехгранными, квадратными, ножовочными и ромбовидными напильниками: При этом обычно пользуются напильниками с одной гладкой стороной, чтобы при опиливании второй сопряженной плоскости не испортить насеченной частью напильника ранее обработанную плоскость.

Опиливание криволинейных поверхностей. Криволинейные поверхности деталей машин и изделий разделяются на выпуклые и вогнутые. Обычно опиливание таких поверхностей связано со снятием значительных припусков. Поэтому, прежде чем приступить к опиливанию, следует разметить заготовку, а затем выбрать наиболее рациональный способ удаления лишнего металла: в одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д.

Обычно опиливание таких поверхностей связано со снятием значительных припусков. Поэтому, прежде чем приступить к опиливанию, следует разметить заготовку, а затем выбрать наиболее рациональный способ удаления лишнего металла: в одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д.

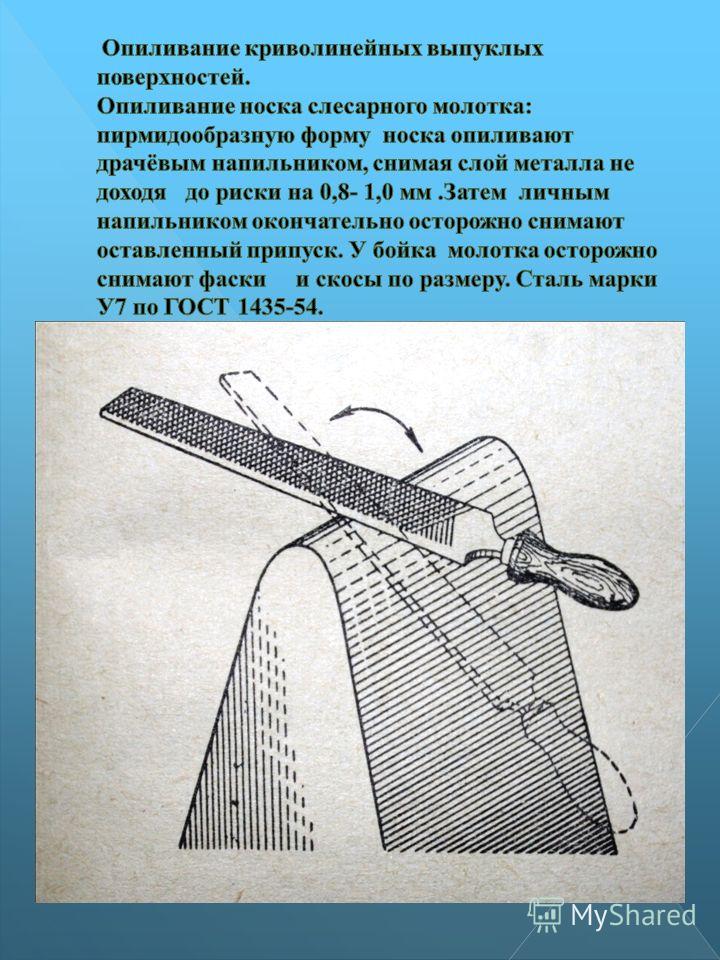

Рис. 89. Отделочное опиливание носка молотка личным напильником |

Излишне большой припуск на опиливание ведет к увеличению времени на выполнение задания; малый припуск создает опасность порчи детали.

Выпуклые поверхности опиливают плоскими напильниками вдоль и поперек выпуклости. На рис. 89 показаны приемы опиливания носка слесарного

молотка. При движении напильника вперед вдоль выпуклости правая рука должна опускаться вниз, а носок напильника — подниматься вверх. Такие движения обеспечивают получение плавного закругления поверхности, без углов, с обработочными штрихами, направленными вдоль кривизны поверхности.

Рис. 90. Опиливание вогнутой поверхности круглым напильником |

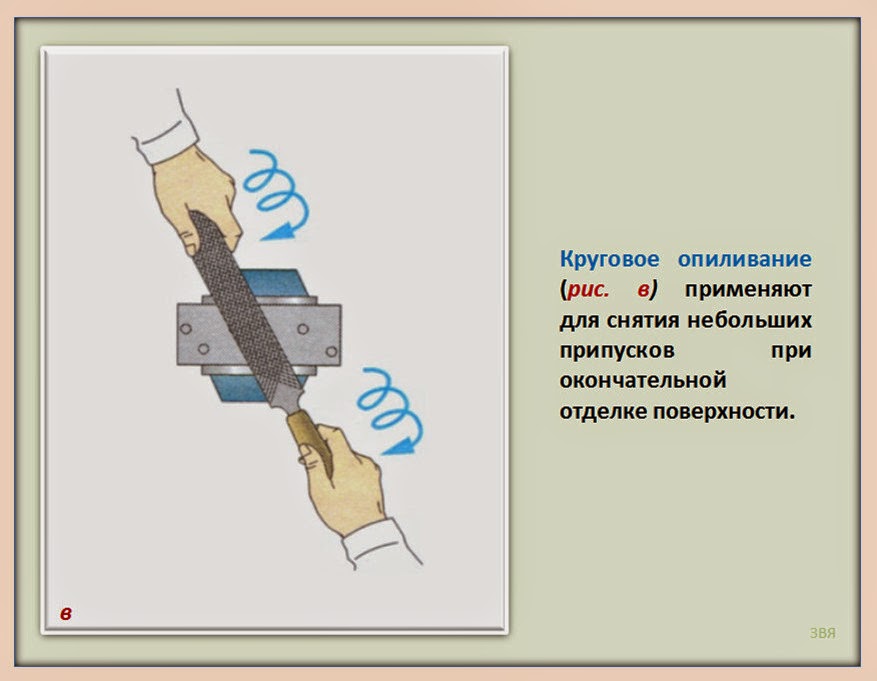

При поперечном опиливании выпуклой поверхности напильнику сообщают кроме прямолинейного движения еще и вращательное.

Вогнутые поверхности опиливают круглыми, полукруглыми и овальными напильниками (рис. 90). При этом также сочетаются два движения напильника — прямолинейное и вращательное, т. е. каждое движение напильника вперед сопровождается небольшим перемещением его правой рукой на 1/4 оборота вправо или влево.

Часто значительную часть металла при выполнении этой работы из целого куска удаляют вырезанием ножовкой. Затем плоским или квадратным напильником распиливают грани, а полукруглым или круглым напильником спиливают выступ, приближаясь к разметочной риске (рис. 90).

Профиль сечения полукруглого напильника необходимо подобрать с таким расчетом, чтобы его радиус был меньше, чем радиус распиливаемой поверхности.

При опиливании выпуклых или вогнутых поверхностей черновое опиливание следует вести драчевым напильником; не доходя примерно на 0,3—0,5 мм до разметочной риски, драчевый напильник нужно заменить личным, после чего продолжить опиливание или распиливание поверхности до установленного размера. Проверку правильности формы поверхности лучше всего вести по шаблону «на просвет».

Перпендикулярность поверхности к торцу заготовки проверяют угольником.

Опиливание цилиндрических и конических заготовок. Цилиндрические стержни иногда приходится опиливать с целью уменьшения их диаметра. В ряде случаев из куска нецилиндрического материала (квадрат, шестигранник) опиливанием получают цилиндрическую деталь.

Длинные заготовки стержней, с которых необходимо снять большой слой металла, зажимают в тисках в горизонтальном положении и опиливают, раскачивая напильник в вертикальной плоскости и часто поворачивая заготовку. Если заготовка короткая и с нее необходимо снять тонкий слой металла, то ее зажимают в тисках в вертикальном положении и опиливают, также сильно раскачивая напильник, но в горизонтальной плоскости. Чтобы не портить напильником губки тисков, следует надевать на стержень металлическую шайбу или же ставить напильник на губки тисков ненасеченным ребром (рис. 91, а).

Чтобы не портить напильником губки тисков, следует надевать на стержень металлическую шайбу или же ставить напильник на губки тисков ненасеченным ребром (рис. 91, а).

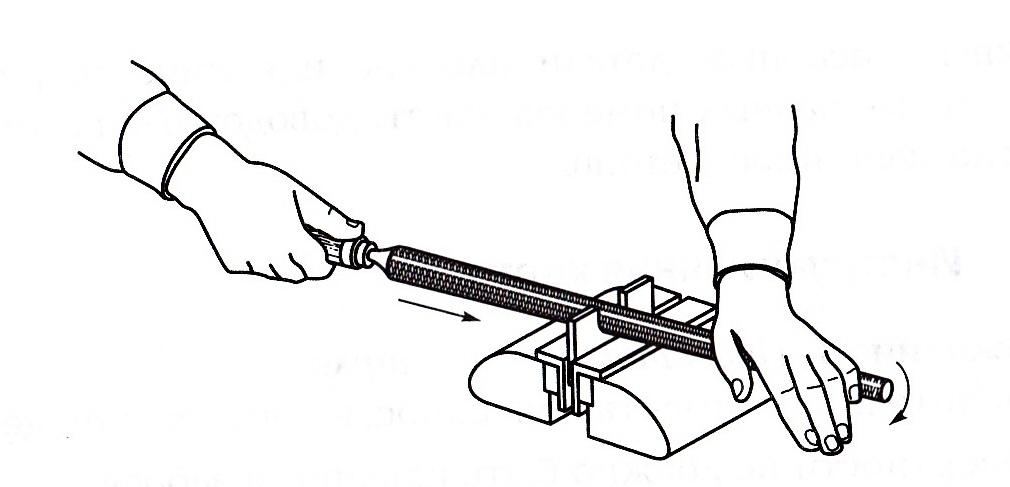

Стержни диаметром менее 12 мм удобнее опиливать при закреплении заготовки в ручных тисках. Стержень при этом укладывается в желобок закрепленного в слесарных тисках деревянного бруска. Поворачивая ручные тиски навстречу рабочему движению напильника, производят опиливание цилиндрической поверхности заготовки (рис. 91, б).

Для получения, например, шейки валика диаметром 12 мм (рис. 91, в) вначале спиливают ее на квад-

Рис. 91. Приемы опиливания цилиндрических поверхностей |

Рат со стороной больше диаметра шейки (которую нужно получить после обработки) на удвоенную величину припуска. Затем у квадрата опиливают углы, получая восьмигранник, а из восьмигранника, сняв углы, получают шестнадцатигранник. После этого методом последовательного приближения добиваются получения цилиндрической шейки валика требуемого диаметра.

После этого методом последовательного приближения добиваются получения цилиндрической шейки валика требуемого диаметра.

Рис. 92. Приемы опиливания квадрата на цилиндрическом стержне |

Значительный по величине слой металла (до получения восьмигранника) снимают драчевым напильником; после получения восьмигранника пользуются личным напильником. Проверку правильности опиливания производят штангенциркулем или кронциркулем в нескольких местах.

Опиливание заготовки на квадрат следует выполнять в такой последовательности. Закрепив заготовку в тисках в горизонтальном положении, опиливают первую грань квадрата (рис. 92, а).

Таким же способом опиливают и вторую грань квадрата параллельно первой грани (рис. 92, б). Расстояние между гранями и их параллельность проверяют штангенциркулем (рис. 92, в). После этого обрабатывают третью грань квадрата и проверяют ее положение угольником (рис. 92, г). Наконец, таким же образом опиливают четвертую грань, проверяя ее положение угольником (рис. 92, д) и штангенциркулем на параллельность.

92, г). Наконец, таким же образом опиливают четвертую грань, проверяя ее положение угольником (рис. 92, д) и штангенциркулем на параллельность.

После загрузки белья машинка стирала, но затем прекратила свою работу? Не паникуйте. Она могла сломаться, поэтому обязательно слить воду и разобраться, что стало причиной ее остановки.

На лестницу, как правило, воздействуют нагрузки в плане как эстетичности, так и функциональности. То, где конкретно в доме расположена лестница, каким типом она является и взяты ли во внимание особенности …

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

6. Опиливание металлов. Слесарь. Практика слесарного дела. Строительство, ремонт, инструменты, материалы, инструкции

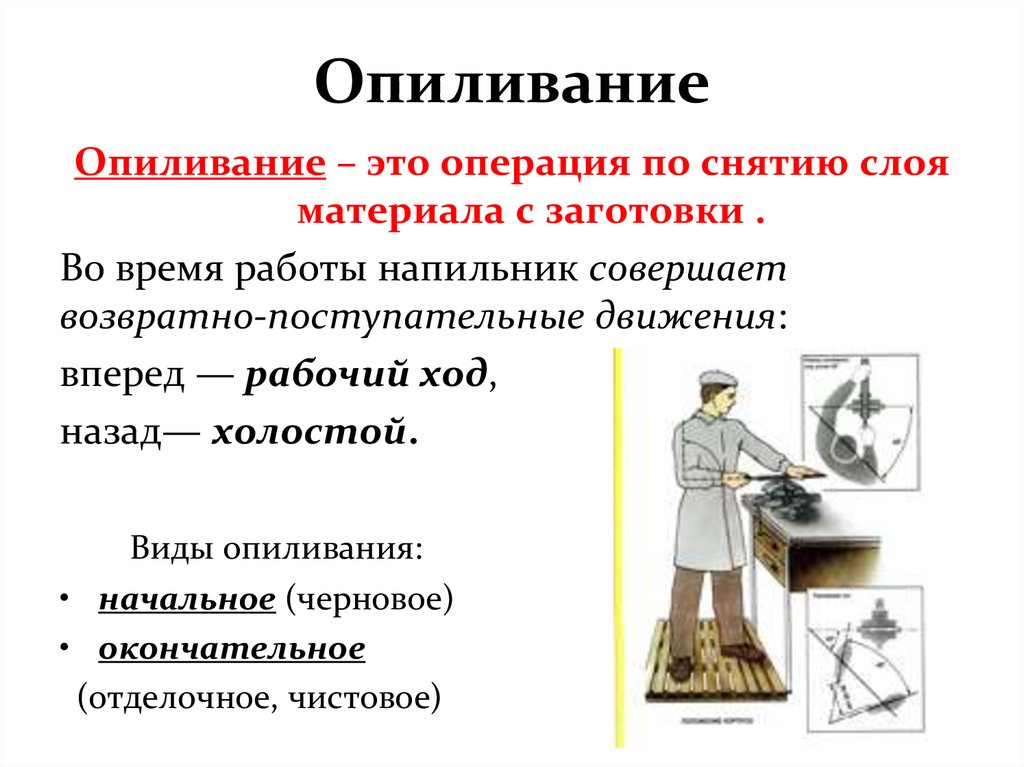

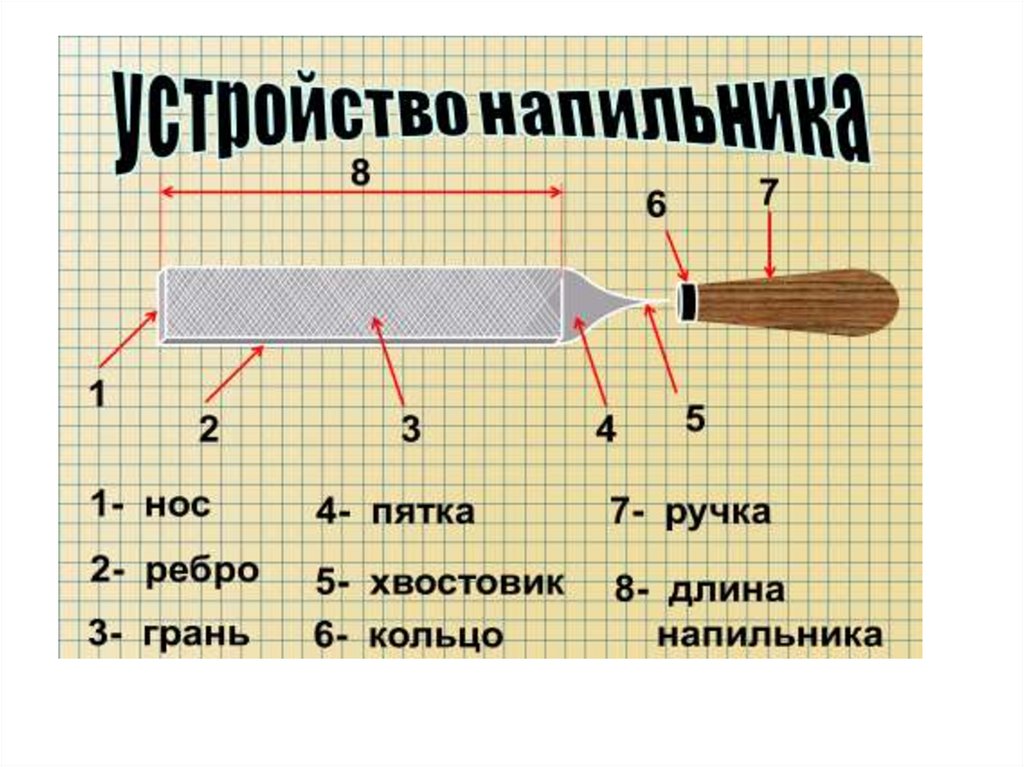

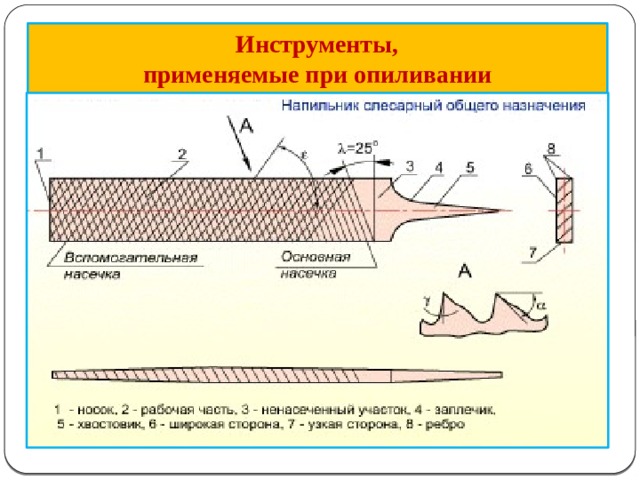

Снятие небольших слоёв металла напильником; одна из самых распространённых слесарных операций. Широко применяется в производстве и в быту при изготовлении и ремонте деталей, а также при сборке деталей в изделие. С помощью напильников деталям придают требуемую форму, размеры и шероховатость поверхности. Сущность операции опиливания заключается в срезании мелких частичек материала (опилок) отдельными резцами, образованными насечкой на рабочей части напильника. Точность опиливания может находиться в пределах от 0,15 мм до 0,005 мм и зависит от умения работающего и вида применяемого напильника. Чем мельче насечка напильника, тем большей точности обработки можно добиться.

Широко применяется в производстве и в быту при изготовлении и ремонте деталей, а также при сборке деталей в изделие. С помощью напильников деталям придают требуемую форму, размеры и шероховатость поверхности. Сущность операции опиливания заключается в срезании мелких частичек материала (опилок) отдельными резцами, образованными насечкой на рабочей части напильника. Точность опиливания может находиться в пределах от 0,15 мм до 0,005 мм и зависит от умения работающего и вида применяемого напильника. Чем мельче насечка напильника, тем большей точности обработки можно добиться.

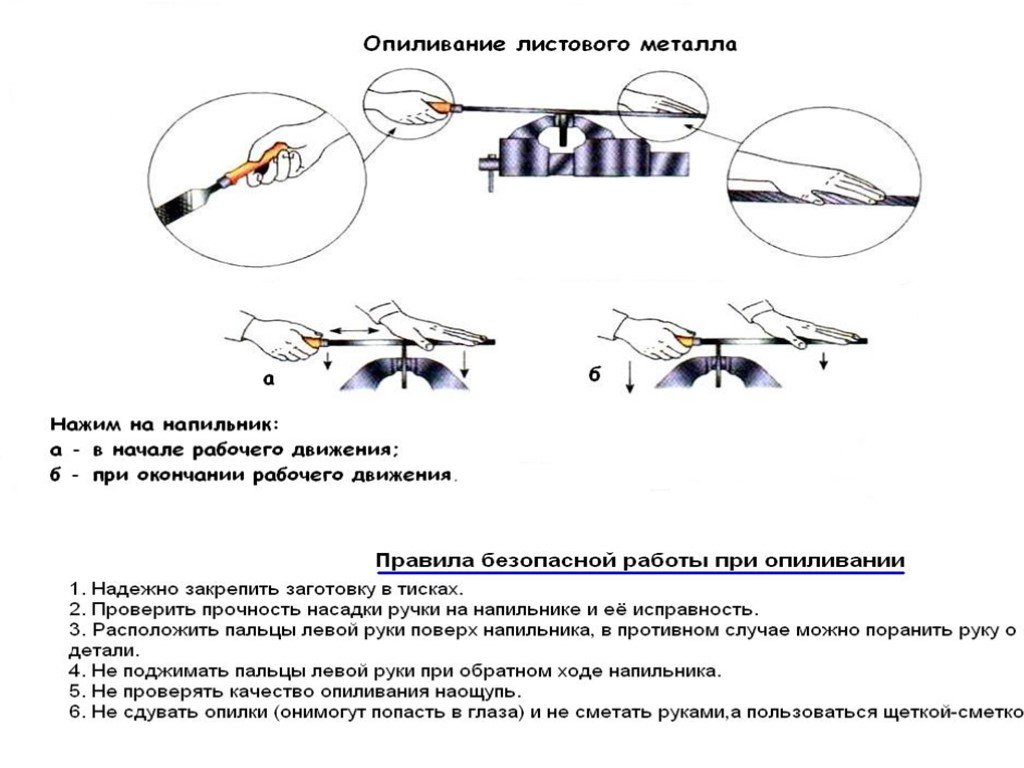

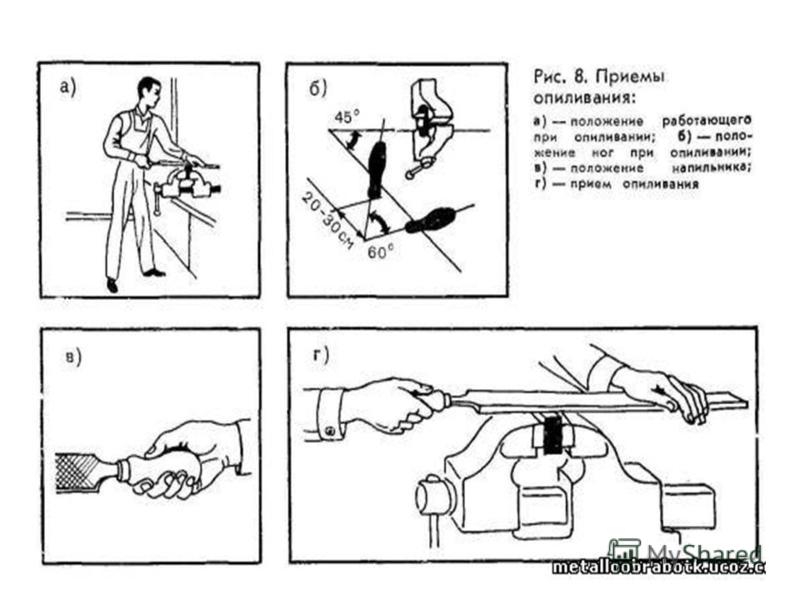

При опиливании заготовку закрепляют в тисках так, чтобы опиливаемая поверхность выступала над уровнем губок тисков на 8…10 мм. Чтобы предохранить заготовку от вмятин при зажиме, на губки тисков надевают нагубники из мягкого металла, например алюминия. Большое значение при опиливании имеет рабочая поза или стойка работающего. Работать лучше стоя вполоборота к тискам, выставив левую ногу на полшага вперёд и влево. Угол между осями ступней должен составлять примерно 40…60°. Высота тисков должна быть такой, чтобы при наложении напильника правой рукой на губки тисков в локтевом сгибе образовывался прямой угол (рис. 1,3).

Угол между осями ступней должен составлять примерно 40…60°. Высота тисков должна быть такой, чтобы при наложении напильника правой рукой на губки тисков в локтевом сгибе образовывался прямой угол (рис. 1,3).

Рис. 1. Рабочая поза (а) и хватка напильника (б) при опиливании.

Рис. 2. Распределение усилий нажима на напильник в процессе опиливания.

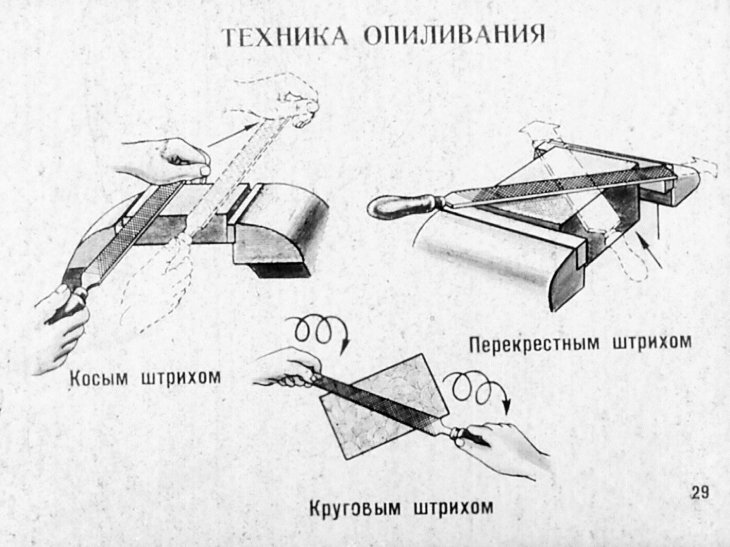

Рис. 3. Способы опиливания: а — косым штрихом; б — поперечным штрихом; в — перекрёстным штрихом; г — продольным штрихом; д — круговым штрихом.

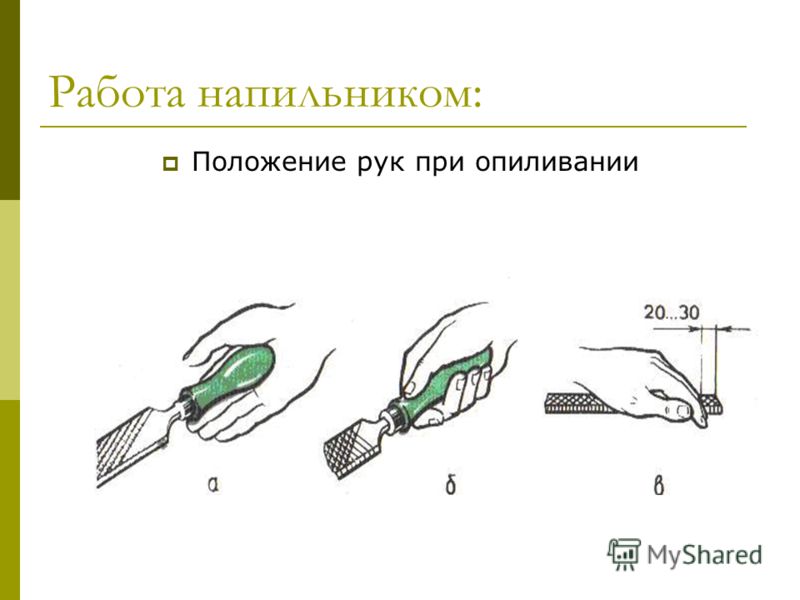

В процессе работы напильник берут правой рукой за ручку, при этом закруглённый конец ручки упирается в ладонь. Ладонь левой руки накладывают почти поперёк напильника на расстоянии 20…30 мм от края его носка (рис. 1,б).

Чтобы напильник срезал стружку, его нужно при движении прижимать к обрабатываемой поверхности обеими руками. При этом усилие нажима на напильник необходимо координировать: при движении напильника вперёд (рабочий ход) нажим постепенно увеличивают на ручку правой рукой и одновременно уменьшают нажим на носок напильника левой рукой (рис. 2), назад (холостой ход) напильник двигают без нажима. При выборе напильника нужно учесть, что длина его рабочей части должна превышать размеры обрабатываемой поверхности в направлении опиливания на величину, необходимую для выполнения рабочих движений. Наиболее рациональной скоростью движения напильника, темпом опиливания, считается 40…60 двойных (рабочий плюс холостой) ходов в минуту.

При этом усилие нажима на напильник необходимо координировать: при движении напильника вперёд (рабочий ход) нажим постепенно увеличивают на ручку правой рукой и одновременно уменьшают нажим на носок напильника левой рукой (рис. 2), назад (холостой ход) напильник двигают без нажима. При выборе напильника нужно учесть, что длина его рабочей части должна превышать размеры обрабатываемой поверхности в направлении опиливания на величину, необходимую для выполнения рабочих движений. Наиболее рациональной скоростью движения напильника, темпом опиливания, считается 40…60 двойных (рабочий плюс холостой) ходов в минуту.

Различают черновое опиливание, при котором снимается значительный слой металла с помощью драчёвых (с крупной насечкой) напильников, и чистовое, позволяющее получить малую шероховатость поверхности и более точные размеры с помощью личных (с мелкой насечкой) напильников. Среди разнообразных видов опиливания, определяемых по характеру обрабатываемых поверхностей, чаще всего применяются опиливание плоскостей и опиливание криволинейных (выпуклых и вогнутых) поверхностей.

При опиливании плоских поверхностей главное внимание уделяют сохранению плоскостности обрабатываемых поверхностей, стараясь не допускать «завалов» краёв заготовки. Направление движения напильника определяет положение штрихов или рисок, оставляемых напильником на обрабатываемой поверхности. Отсюда и произошло название основных способов опиливания плоскостей: опиливание косыми, поперечными, перекрёстными, продольными и круговыми штрихами (рис. 3). Качество опиливания плоскостей проверяют различными контрольно-измерительными инструментами: плоскостность опиленной поверхности — поверочной (лекальной) линейкой на просвет; точность обработанных плоскостей, сопряжённых под прямым углом, — угольником; параллельно обработанные плоскости — штангенциркулем (рис. 4).

Рис. 4. Способы контроля опиливаемых поверхностей: а — лекальной линейкой на просвет; б — угольником на просвет; в — штангенциркулем.

Рис. 5. Опиливание криволинейных поверхностей: а — выпуклых; б — вогнутых.

5. Опиливание криволинейных поверхностей: а — выпуклых; б — вогнутых.

При обработке криволинейных поверхностей кроме обычных способов опиливания применяют и специальные. Выпуклые поверхности можно опиливать плоским напильником, используя приём раскачивания напильника (рис. 5,а). При движении напильник как бы огибает выпуклую поверхность по линии закругления. Вогнутые поверхности, в зависимости от радиуса кривизны, обрабатываются круглыми или полукруглыми напильниками. Напильник совершает сложное движение — вперёд и в сторону с поворотом вокруг своей оси (рис. 5, б). Контролируют опиливание криволинейных поверхностей по линиям предварительной разметки или специальными шаблонами.

Возможные виды брака при опиливании металла и причины их возникновения: неточность размеров обработанной заготовки (снято слишком много или, наоборот, мало металла) вследствие неточности предварительной разметки или погрешностей при контрольных измерениях; отклонения от плоскостности и «завалы» краёв заготовки как результат неправильного выполнения приёмов опиливания; вмятины и другие повреждения заготовки вследствие неправильного зажима её в тисках.

При опиливании металла необходимо соблюдать требования безопасности труда. Ручки напильников должны быть прочно насажены. Образовавшуюся в процессе опиливания стружку следует сметать щёткой. Нельзя сдувать её или смахивать голыми руками, чтобы избежать ранения рук или засорения глаз. Безопасность труда зависит также от соблюдения правильных приёмов опиливания и правильной организации рабочего места.

Металлические ручные напильники | Империя Абразивы

Сортировать по:

Избранные товарыСамые новые товарыЛучшие продажиОт A до ZZ до ABПо обзоруЦена: по возрастаниюЦена: по убыванию

Металлические напильники — это ручной инструмент, который существует уже много столетий, но до сих пор находит место в каждом наборе инструментов для металлообработки. Ручные напильники по металлу и дереву — это простой, но полезный инструмент, который эффективно удаляет материал для придания формы и напильника металла, дерева, твердой резины и многих других поверхностей.

Обычное применение металлических напильников

Удаление заусенцев

Напильник внутри труб

Создание канавок

Удаление накипи

Снятие приклада

Заточка пил, топоров, лопат, ножей и других инструментов

Скульптура

Типы металлических напильников

Существует несколько различных характеристик металлических напильников, которые отличают их друг от друга, в том числе классы резки, длина, тип поперечного сечения и форма, которые следует учитывать при покупке одного из этих инструментов.

Металлический напильник Степени огранки

Шероховатость этих металлических ручных напильников измеряется различными «градациями резания» на лицевой стороне напильников. Степени резания — это мера количества зубьев на дюйм напильников. Три наиболее часто используемых сорта: гладкие, второй/средней огранки и полуограненные.

Степени резания — это мера количества зубьев на дюйм напильников. Три наиболее часто используемых сорта: гладкие, второй/средней огранки и полуограненные.

Напильники с гладкой огранкой

Как следует из названия, эти ручные напильники имеют более гладкую поверхность. Они используются в основном для получения гладкой поверхности после того, как она уже была обработана более грубым инструментом.

Напильники второго реза

Также известные как напильники среднего реза, они могут быть достаточно грубыми для удаления некоторого материала, но напильники 2-го реза также могут использоваться для отделки более гладких поверхностей.

Напильники Bastard Cut

Напильники Bastard более абразивны, чем ранее упомянутые напильники. Это лучшие металлические напильники для агрессивной обработки грубых поверхностей, чтобы удалить больше материала, чем более гладкие варианты.

Длина ручных напильников

Разница в размерах между маленьким ручным металлическим напильником и длинным металлическим напильником также определяет его абразивность. Количество зубьев на дюйм уменьшается по мере перехода к большему размеру файла. С меньшим количеством зубьев на дюйм на более длинном ручном напильнике увеличенные зазоры сделают его более абразивным для удаления материала в тяжелых условиях.

Из-за этой особенности более длинные напильники, такие как 14-дюймовый напильник, позволяют выполнять более агрессивную обработку, чем 8-дюймовый напильник, который имеет более узкие канавки/зубья, что делает его более пригодным для более тонкой шлифовки. Получение более гладкой поверхности с помощью ручных напильников похоже на использование грубой наждачной бумаги по дереву и переход на более мелкую зернистость, чтобы сгладить ее еще больше.

Типы резки

Различные типы металлических напильников обычно подразделяются по типам их резки. Это определенные узоры параллельных зубов, которые влияют на то, как вы используете файл.

Это определенные узоры параллельных зубов, которые влияют на то, как вы используете файл.

Однозаходные напильники : Диагональные зубья, расположенные параллельно друг другу. Предназначен для использования только в одном направлении.

Напильники с двойной насечкой : Диагональные зубья, которые выстраиваются параллельно, но также пересекаются со вторым набором зубьев, которые идут параллельно каждому. Их можно использовать для агрессивной подачи в обоих направлениях. Также известен как второй вырезанный файл.

Напильники с изогнутыми краями : Зубья напильника изогнуты и параллельны друг другу. Популярен среди автомастеров, потому что изогнутые зубья фрезы режут быстро, но могут помочь сгладить большие плоские поверхности.

Формы металлических напильников

Напильники доступны в бесчисленных формах, но наиболее практичными и наиболее часто используемыми формами являются:

Плоский напильник : Плоский с обеих сторон напильника. Плоский металлический напильник сужается по ширине и толщине от середины инструмента к концу.

Плоский металлический напильник сужается по ширине и толщине от середины инструмента к концу.

Фрезерный напильник : Плоский с обеих сторон, как у плоского напильника, но у фрезерного напильника конусность начинается у основания поверхности напильника и продолжается до острия/конца.

Круглый напильник : Цилиндрическая форма с зубьями со всех сторон. Лучший напильник по металлу для работы с контурными поверхностями.

Полукруглый напильник : Сочетание плоского и круглого напильника. Одна сторона плоская, а другая закругленная, что дает возможность многократного использования этого инструмента.

Ручка металлического напильника

Глядя на металлический ручной напильник, вы увидите, что он значительно сужается у основания и имеет маленькое отверстие в центре. Это часть конструкции, позволяющая установить многоразовую деревянную ручку. Настоятельно рекомендуется всегда использовать рукоятку из соображений безопасности и для получения наилучших возможностей заточки от инструмента.

Обслуживание металлических напильников

Как и любой другой абразивный инструмент, металлические напильники подвержены нагрузке или заполнению щелей отшлифованным материалом. Экономичный способ продлить срок службы вашего инструмента — регулярно использовать щетку для очистки напильника, чтобы удалить остатки, скопившиеся между канавками.

Нужна помощь в выборе напильника?

Мы здесь, чтобы помочь, если у вас есть какие-либо вопросы. Не стесняйтесь звонить по нашему бесплатному номеру или использовать чат ниже, чтобы поговорить с экспертом по абразивным материалам EmpireAbrasives.com о ваших вариантах металлических напильников.

Типы металлических напильников и их применение

28 ноября 2020 г.

Напильник по металлу — удобный инструмент, полезный во многих проектах «сделай сам» и других работах, не говоря уже о том, что он продлевает срок службы других инструментов. Независимо от вашего проекта или профессии, есть 9Металлический напильник 0047 , который будет соответствовать вашим потребностям.

Независимо от вашего проекта или профессии, есть 9Металлический напильник 0047 , который будет соответствовать вашим потребностям.

Часто сложно выбрать правильную позицию при открытии новой позиции. Для каждого типа файлов доступно множество вариантов.

Типы напильников в мастерской

Вот наше краткое изложение основных металлических напильников и способов их применения: Напильник имеет (как вы уже догадались) плоскую поверхность и используется для напильника больших плоских участков металла, обработки краев и создания рисунка на кривой поверхности пялец. Вместе с файлом вы всегда должны использовать прогресс для записи и проверять, чтобы произведение, над которым вы работаете, держалось ровно, чтобы края были чистыми и прямыми.

А как насчет ручки?

Вы заметите, что тонны ручных файлов не сопровождают дескриптор. Их часто покупают и устанавливают отдельно, чтобы вы могли подобрать рукоятку, которая лучше всего подходит для вас.

Как подобрать ручку?

Самый простой способ сделать это — осторожно нагреть верхнюю часть напильника с помощью ручного резака, а затем при помощи молотка восстановить рукоятку на месте на ручном напильнике. Будьте осторожны, когда делаете это в первый раз, так как вы должны убедиться, что ваша хватка прямая и параллельна ручному файлу.

Половина файла

Половина файла имеет одну плоскую сторону и одну закругленную сторону. Закругленная сторона выгодна, когда она включает в себя формирование и опиление внутренней части стержня пялец. При выполнении на обруче полукруглая сторона вашего напильника должна использоваться чистым, размашистым движением, чтобы придать форму, удалить окалину и закончить.

Помните, что ваш половинный файл предназначен не только для колец. Вы будете создавать всевозможные изогнутые формы и вырезы, когда будете использовать половинку файла под разными углами. Как только вы измените угол своего полуфайла, это может изменить радиус кривой, на которой вы работаете.

Пересекающийся файл

Пересекающийся файл выглядит почти как полуфайл. Тем не менее, он имеет изогнутый радиус с каждой стороны. Это относительно более высокий купол с одной стороны, что позволяет создавать различные изогнутые формы и вырезы. Все стороны поперечного файла сужены, так что вы сможете входить в более узкие места, а также на большие вогнутые поверхности.

Напильник-заколка

Этот тип напильника для металлообработки имеет режущие зубья только на одной плоской стороне. Это отличный инструмент для обработки любого металла. Поскольку одна сторона сужена и гладкая, это означает, что вы не рискуете испортить свою работу, сломав металл.

Идеально подходит для точных работ на малых и больших площадях; поглотите файл, когда вам нужна точность, и вам нужно не повредить свой дизайн и не создавать больше файлов и отделочных работ для себя!

Игольчатые надфили

Когда речь идет о различных доступных металлических напильниках, есть несколько 6-дюймовых ручных напильников, которыми вы, несомненно, захотите овладеть как новичок. Но по мере того, как ваши навыки работы с металлом и напильника будут быстро прогрессировать, вы захотите усилить элемент отделки своей работы. Метод обеспечения большей точности состоит в том, чтобы работать с группой надфилей.

Но по мере того, как ваши навыки работы с металлом и напильника будут быстро прогрессировать, вы захотите усилить элемент отделки своей работы. Метод обеспечения большей точности состоит в том, чтобы работать с группой надфилей.

Для чего используются металлические напильники?

Плоский или цилиндрический надфиль

Надфиль продолговатой формы с зубьями на всех четырех плоских сторонах. Универсальный напильник для обработки плоских поверхностей, прямой заточки концов проволоки или удаления небольших кусочков припоя из соединений.

Квадратный металлический напильник

Имея квадратное сечение и заостренный край, этот надфиль отлично подходит для обработки углов под углом 9Угол 0 градусов.

Треугольный напильник по металлу

Этот надфиль, также слегка суженный, отлично подходит для надпиливания канавок или создания канавок, например, для разметки изгиба листа, готового к резке.

Круглый металлический напильник

Зубчатым напильником поместите вокруг напильника и до самого кончика, что делает этот напильник идеальным для использования в крошечных местах, таких как припаянные соединительные кольца и застежки, которые нуждаются в некоторой чистке.

84. Последовательность опиливания плитки

84. Последовательность опиливания плитки