Содержание

Сталь 10 характеристики, расшифровка, химический состав, аналоги, механические и физические свойства, назначение

Содержание

- 1 Заменители

- 2 Иностранные аналоги

- 3 Расшифровка

- 4 Вид поставки

- 5 Характеристики и описание

- 6 Назначение

- 7 Температура критических точек, °С

- 8 Химический состав, % (ГОСТ 1050-88)

- 9 Химический состав, % (ГОСТ 1050-2013)

- 10 Износостойкость цементованной стали 10

- 11 Механические свойства

- 12 Механические свойства при повышенных температурах

- 13 Предел выносливости

- 14 Ударная вязкость KCU

- 15 Технологические свойства

- 16 Прокаливаемость

- 17 Твердость HB (по Бринеллю) для металлопродукции из стали 10 (ГОСТ 1050-2013)

- 18 Применение стали 10 для трубопроводов в зависимости от параметров транспортируемой среды (ГОСТ 32569-2013)

- 19 Пределы применения, виды обязательных испытаний и контроля прокладок из стали 10 для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

- 20 Применение стали 10 для изготовления крепежных деталей (ГОСТ 32569-2013)

- 21 Минимальное значение предела текучести, МПа (кгс/мм2) при расчетной температуре (ПНАЭ Г-7-002-86)

- 22 Минимальное значение предела прочности (временного сопротивления), МПа (кгс/мм2) при расчетной температуре (ПНАЭ Г-7-002-86)

- 23 Плотность ρп кг/см3 при температуре испытаний, °С

- 24 Коэффициент линейного расширения α*106, К-1

- 25 Модуль нормальной упругости (Модуль Юнга) Е, ГПа

- 26 Коэффициент теплопроводности λ Вт/(м*К)

- 27 Удельная теплоемкость c, Дж/(кг*К)

- 28 Модуль упругости при сдвиге на кручение G, ГПа

- 29 Удельное электросопротивление ρ нОм*м

- 30 Узнать еще

Заменители

Стали 08, 15, 08кп.

Иностранные аналоги

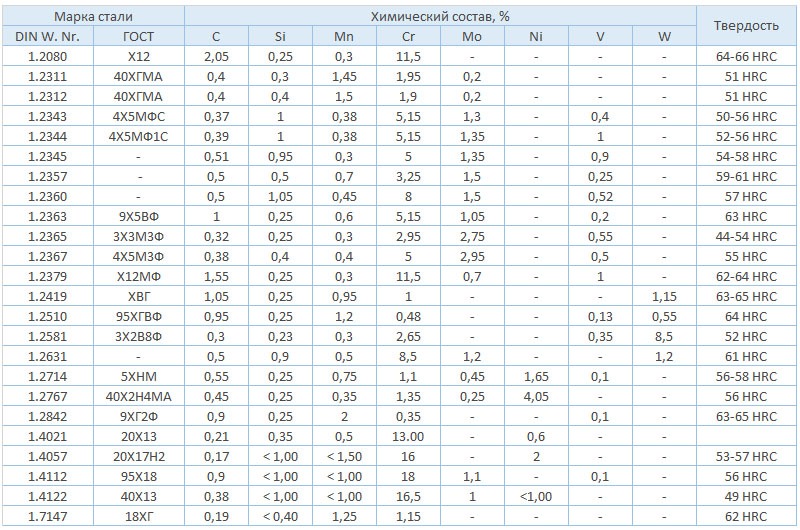

| Европа | Ck10(2), С 10(2) |

| США (AISI, ASTM) | 1010, M1010, M1012, 1110, 1012 |

| Япония JIS | S10C, S09CK |

Расшифровка

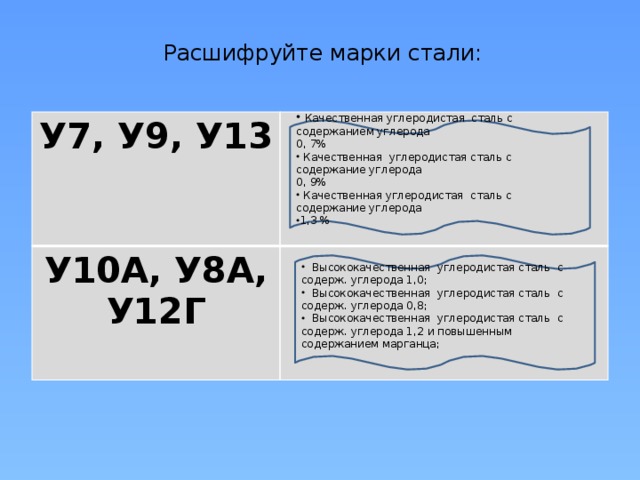

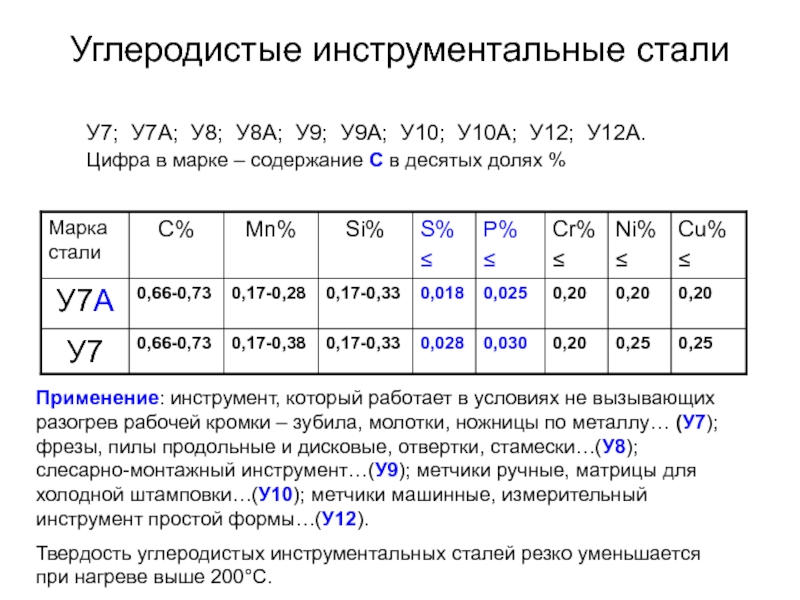

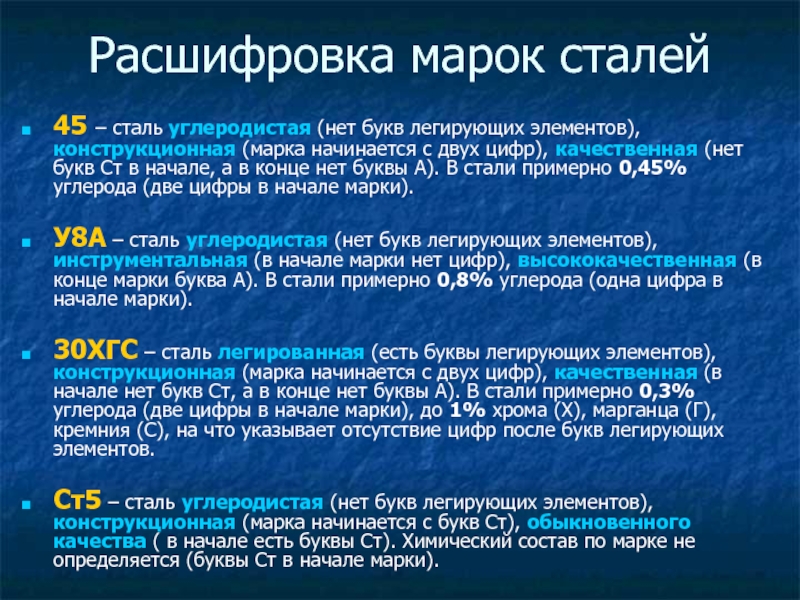

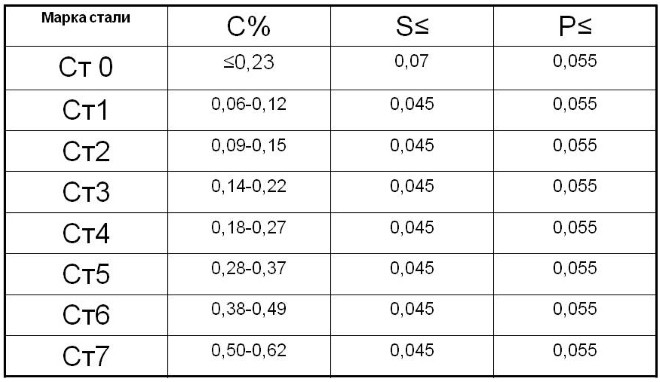

Цифра 10 обозначает, что среднее содержание углерода в стали составляет 0,10%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-89, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-89.

- Лента ГОСТ 6009-74. ГОСТ 10234-77.

- Полоса ГОСТ 1577-93, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Трубы ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 10705-80, ГОСТ 10704-91, ГОСТ 1060-83, ГОСТ 5654-76, ГОСТ 550-75.

Характеристики и описание

Сталь 10 относится к конструкционным малоуглеродистым нелегированным качественным сталям и характеризуется высокими пластическими свойствами и применяется преимущественно для изготовления изделий холодной штамповкой, высадкой и волочением.

Для повышения прочности и улучшения обрабатываемости низкоуглеродистая сталь марок 10 подвергается нормализации с температуры 930-950° С.

Назначение

Детали, работающие при температуре от -40 до 450 °С, к которым предъявляются требования высокой пластичности. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины.

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Ar1 |

| 732 | 870 | 854 | 680 |

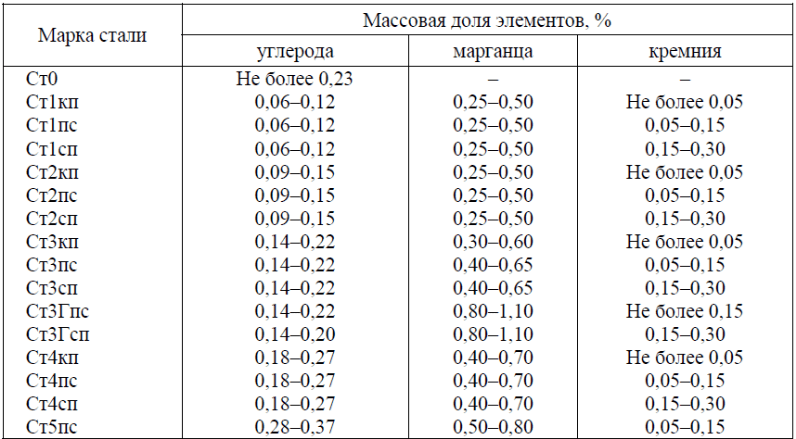

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,15 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

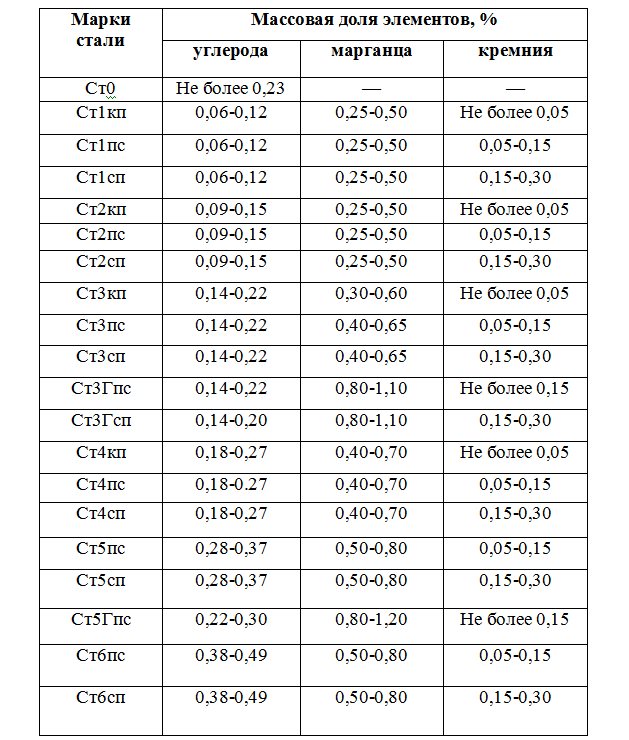

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 10 | 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,030 | 0,035 | 0,15 | 0,30 | 0,30 |

Износостойкость цементованной стали 10

| Характеристика термической обработки | Твердость по Виккерсу HV | Износ, мг | |

| образца | бронзового вкладыша | ||

| Цементация на глубину 1,5 мм, закалка при 780°С, отпуск при 170°С | 782 | 4,0 | 3,0 |

Механические свойства

| ГОСТ | Состояние поставки | σ0,2, МПа | δ5(δ4), % | Ψ, % | Твердость HB, не более |

| не менее | |||||

| ГОСТ 1050-88 | Сталь горячекатаная кованая, калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | — |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 | — | 55 | 143 | |

| после сфероидизирующего отжига | 315-410 | — | 55 | 143 | |

| нагартованная без термообработки | 390 | 8 | 50 | 187 | |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 335 | 31 | 55 | — |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | 295-410 | (24) | — | — |

| Лист холоднокатаный | 295-410 | (25) | — | — | |

| ГОСТ 4041-71 (образцы поперечные) | Лист термически обработанный 1 и 2-й категорий | 295-420 | 32 | — | 117 |

| ГОСТ 8731-74 | Труба горячедеформированная термообработанная | 355 | 24 | — | 137 |

| ГОСТ 8733-74 | Труба холодно- и теплодеформированная термообработанная | 345 | 24 | — | 137 |

| — | Цементация при 920-950 °С [81]; закалка с 790-810 °С в воде; отпуск при 180-200 °С, охл.  на воздухе на воздухе | 390 | 25 | 55 | Св. HRCs 137*1; 63*2 |

- *1 Сердцевины.

- *2 Поверхности.

Механические свойства при повышенных температурах

| tисп., °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 |

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

ПРИМЕЧАНИЕ. Нормализация при 900-920 °С, охл. на воздухе.

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа | n |

| Нормализация при 900-920°С | 157-216 | 51 | 108 |

ПРИМЕЧАНИЕ. σ4001/1000 = 108 МПа, σ4001/100000 = 78 МПа, σ4501/10000 = 69 МПа, σ4501/100000 = 44 МПа

σ4001/1000 = 108 МПа, σ4001/100000 = 78 МПа, σ4501/10000 = 69 МПа, σ4501/100000 = 44 МПа

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | |||

| +20 | -20 (-30) | -40 (-50) | -60 | |

| Отсутствует | 235 | 196 | 157 | 78 |

| Нормализация [81] | 73-265 | (203-216) | (179) | — |

| Отжиг [28] | 59-245 | 49-174 | 45-83 | 19-42 |

ПРИМЕЧАНИЕ. Пруток диаметром 35 мм.

Технологические свойства

Температура ковки, °С: начала 1300, конца 700. Охлаждение на воздухе.

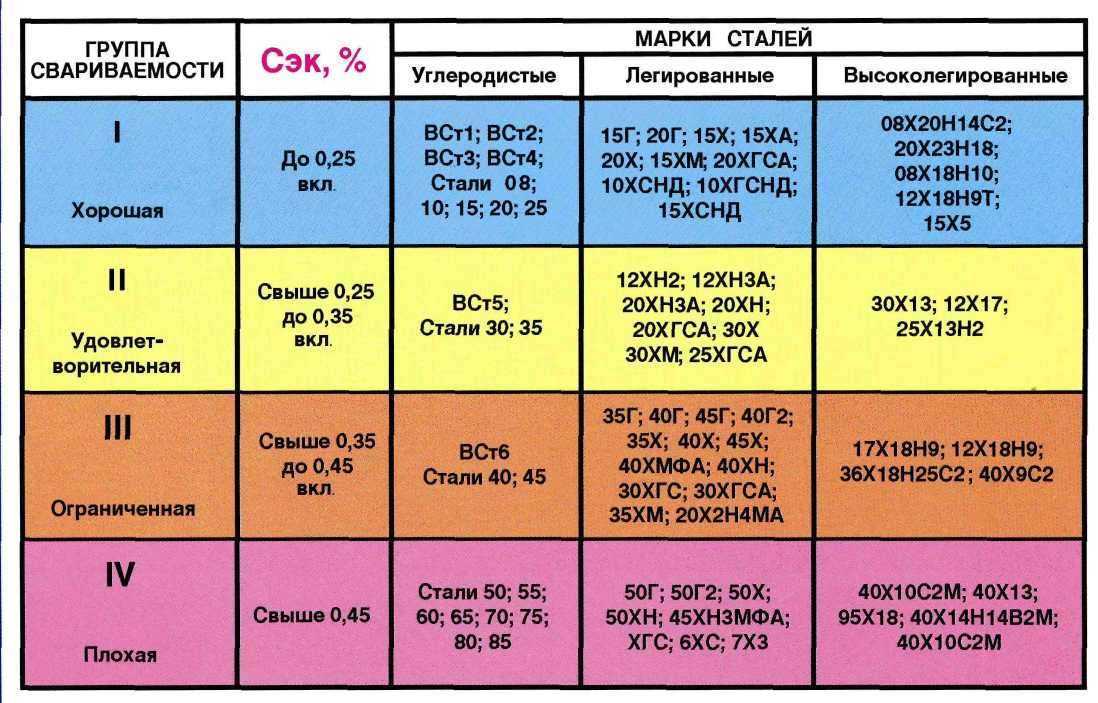

Свариваемость — сваривается без ограничений, кроме деталей после химикотермической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

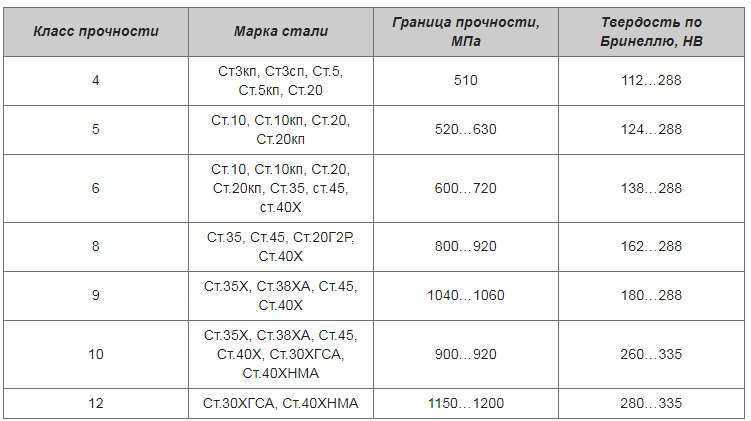

Обрабатываемость резанием — Kv тв. спл = 2,1 и Kv б.ст. = 1,6 в горячекатаном состоянии при НВ 99-107 и σв = 450 МПа.

спл = 2,1 и Kv б.ст. = 1,6 в горячекатаном состоянии при НВ 99-107 и σв = 450 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

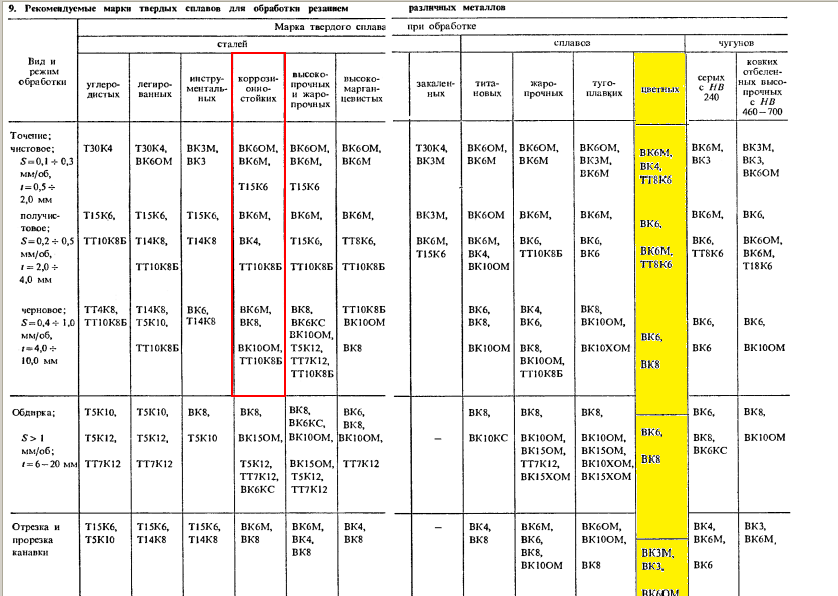

Прокаливаемость

| Твердость HRCэ на расстоянии от торца, мм | |||

| 1,5 | 3 | 4,5 | 6 |

| 31 | 29 | 26 | 20,5 |

Твердость HB (по Бринеллю) для металлопродукции из стали 10 (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 10 | 143 | — | 187 | 143 |

Применение стали 10 для трубопроводов в зависимости от параметров транспортируемой среды (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда (см.  ГОСТ ГОСТ32569-2013 обозначения таблицы 5.1) | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °С | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при наряжении в стенке от внутреннего давления [σ], °C | ||||||

| более 0,35[σ] | не более 0,35[σ] | ||||||||

| Бесшовные трубы | |||||||||

| Сталь 10 ГОСТ 1050 | ГОСТ 550 группы А, Б | 10-300 | ГОСТ 550 | Все среды | ≤32 | 475 | ≤12 >12 | минус 40 минус 30 | минус 40 |

| ГОСТ 8731, ГОСТ Р 53383 группа В, кроме изготовленных из слитка | 50-400 | ГОСТ 8731, ГОСТ Р 53383 с гарантией гидроиспытания | ≤5 | ≤12 >12 | минус 40 минус 30 | ||||

| Среды группы В, кроме пара и горячей воды | ≤5 | ≤12 >12 | минус 40 минус 30 | ||||||

| ГОСТ 8733, ГОСТ Р 54157 группа В | 10-150 | ГОСТ 8733, ГОСТ Р 54157 | Все среды с гарантией гидроиспытания | 32 | ≤6 | минус30 | |||

| ТУ 14-3-826-79 | 20-50 | ТУ 14-3-826-79 | Все среды | ≤12 | минус 30 | ||||

| ТУ 14-3-1486-87 | 300, 350, 400 | ТУ 14-3-1486-87 | — | минус 40 | |||||

| ТУ 14-3-587-77 | 500 | ТУ 14-3-587-77 | ≤12 >12 | минус 40 минус 30 | |||||

| ТУ 14-ЗР-55-2001 | 50-400 | ТУ 14-ЗР-55-2001 | — | минус 30 | |||||

| ТУ 14-3-1577-88 | ТУ 14-3-1577-88 | — | минус 40 | ||||||

| ТУ 14-3-1128-2000 ТУ 14-ЗР-1128-2007 | ТУ 14-3-1128-2000 ТУ 14-ЗР-1128-2007 | ≤12 >12 | минус 40 минус 30 | минус 60 минус 40 | |||||

| Электросварные трубы спиральношовные | |||||||||

| Сталь 10 ГОСТ 1050 | ГОСТ 3262 | 6-150 | ГОСТ 3262 | Среды группы В, кроме пара и горячей воды | ≤1,6 | 200 | ≤5 | минус 20 | минус 20 |

Пределы применения, виды обязательных испытаний и контроля прокладок из стали 10 для давления свыше 10 МПа (100 кгс/см

2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 10 ГОСТ 1050 | |

| Технические требования | ОСТ 26-01-49-82 | |

| Наименование детали | Прокладки металлические | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +250 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | σ0,2 | + |

| σв | + | |

| σ | + | |

| f | — | |

| KCU | + | |

| HB | + | |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — | |

Применение стали 10 для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Сталь 10 ГОСТ 1050 | СТП 26. 260.2043 260.2043 | От 0 до +300 | 2,5 (25) | Гайки |

| От -40 до +450 | 10 (100) | Шайбы | ||

Минимальное значение предела текучести, МПа (кгс/мм

2) при расчетной температуре (ПНАЭ Г-7-002-86)

| Марка стали | Сортамент | Температура, К (°С) | |||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | ||

| 10 | Трубы холодно и теплодефор- мированные бесшовные наружным диаметром от 5 до 250 мм, с толщиной стенки от 0,3 до 20 мм; наружным диаметром от 6 до 250 мм, с толщиной стенки от 1,6 до 24 мм; наружным диаметром от 6 до 160 мм, с толщиной стенки от 2 до 22 мм | 206 (21) | 196 (20) | 195 (19) | 181 (18,5) | 176 (18) | 157 (16) | 137 (14) | 118 (12) |

| Сортовая горячекатаная и кованая сталь толщиной или диаметром до 80 мм | 186 (19) | 186 (19) | 186 (19) | 177 (18) | 177 (18) | 157 (16) | 137 (14) | 118 (12) | |

ПРИМЕЧАНИЕ. В предел «от» и «до» включаются обе значащие цифры.

В предел «от» и «до» включаются обе значащие цифры.

Минимальное значение предела прочности (временного сопротивления), МПа (кгс/мм

2) при расчетной температуре (ПНАЭ Г-7-002-86)

| Марка стали | Сортамент | Температура, К (°С) | |||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | ||

| 10 | Трубы холодно и теплодефор- мированные бесшовные наружным диаметром от 5 до 250 мм, с толщиной стенки от 0,3 до 20 мм; наружным диаметром от 6 до 250 мм, с толщиной стенки от 1,6 до 24 мм; наружным диаметром от 6 до 160 мм, с толщиной стенки от 2 до 22 мм | 343 (35) | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 323 (33) | 314 (32) | 294 (30) |

| Сортовая горячекатаная и кованая сталь толщиной или диаметром до 80 мм | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 323 (33) | 314 (32) | 294 (30) | |

ПРИМЕЧАНИЕ. В предел «от» и «до» включаются обе значащие цифры.

В предел «от» и «до» включаются обе значащие цифры.

Плотность ρ

п кг/см3 при температуре испытаний, °С

| Сталь 10 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

Коэффициент линейного расширения

α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 10 | 12,4 | 13,2 | 13,9 | 14,5 | 14,9 | 15,1 | 15,3 | 12,1 | 14,8 | 12,6 |

Модуль нормальной упругости (Модуль Юнга) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | 206 | 199 | 195 | 186 | 178 | 169 | 157 | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | — | 58 | 54 | 49 | 45 | 40 | 36 | 32 | 29 | 27 |

Удельная теплоемкость

c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | 10 | 466 | 479 | — | 512 | — | 567 | — | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | 78 | 77 | 76 | 73 | 69 | 66 | 59 | — | — | — |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, пРи темпеРатуРе испытаний, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 10 | — | 190 | 263 | 352 | 458 | 584 | 734 | 905 | 1081 | 1130 |

Марки нержавеющей стали таблица с разъяснениями

Марки нержавеющей стали таблица с разъяснениями

Mobirise

Обозначения нержавеющих сталей согласно марок:

• С1 — Сталь мартенситная;

• F1 — Сталь ферритная;

• A1, A2, A3, A4, A5 — Стали аустенитные нержавеющие.

Ниже указана таблица распространенных видов нержавеющих сталей и их соответствие различным стандартам и маркам. Первая цифра химического состава обозначает содержание углерода / 100, далее — основные легирующие добавки и их процентное содержание.

Распространенная группа нержавейки A2 — X 5 CrNi 18 10 – углерод — 0,05 % хром – 18 % никель — 10 % — EN обозначение 1.4301 — AISI 304. Необходимо в обозначении обратить внимание на цифры 18 и 10. В частности, на нержавеющей посуде, часто встречается обозначение 18/10 – это сокращенное обозначение нержавейки с процентным содержанием хрома 18 % и никеля 10 %, о других добавках производители, как правило, умалчивают, так как не хотят раскрывать полный химический состав марок стали своих брендов. В таблице ниже указаны виды и марки нержавейки с различным содержанием химических элементов. Более точный химический состав марки стали нержавеющего проката способен показать только спектрограф, в бытовых условиях химических состав или определить марку стали нержавейки практически невозможно. Нержавеющая сталь может быть магнитной – это не показатель качества стали, с помощью магнита невозможно определить марку нержавеющей стали.

Нержавеющая сталь может быть магнитной – это не показатель качества стали, с помощью магнита невозможно определить марку нержавеющей стали.

Вторая распространенная группа нержавеющей стали A4 — X 5 CrNiMo 17 12 2 – углерод — 0,05 % хром 17 % никель – 12 % молибден – 2 % — EN обозначение 1.4401 — AISI 316 — данная марка является кислотостойкой, которая используется в пищевой и химической промышленности, её, также часто называют «молибденкой» за содержание в марке молибдена.

Руководствуясь таблицей возможно найти соответствия часто встречающихся обозначений нержавеющего крепежа наряду с материалом A2 и A4, к примеру:

DIN 7 A1 — Штифт цилиндрический X 10 CrNi S 18 9 — A1 — AISI 303;

DIN 125 1.4541 — Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 — A3 — AISI 321;

DIN 2093 1.4310 — Диск пружинный тарельчатый X 12 CrNi 17 7 — AISI 301;

DIN 127 1.4571 — Шайба гровер пружинная X 6 CrNiMoTi 17 12 2 — A5 — AISI 316Ti;

DIN 471 1.4122 — Кольцо стопорное наружное X 39 CrMo 17 1;

DIN 472 1. 4310 — Кольцо стопорное внутреннее X 12 CrNi 17 7 — AISI 301;

4310 — Кольцо стопорное внутреннее X 12 CrNi 17 7 — AISI 301;

DIN 934 A2 — Гайка шестигранная X 5 CrNi 18 10 — 1.4301 — AISI 304;

DIN 933 A4 — Болт с шестигранной головкой X 5 CrNiMo 17 12 2 — 1.4401 — AISI 316.

Нержавеющая сталь марки AISI 316L отличается от марки AISI 316 более низким содержанием углерода.

Условные обозначения:

• DIN — Deutsche Industrie Norm;

• EN — Cтандарт Евронормы EN 10027;

• ASTM — American Society for Testing and Materials;

• AISI — American Iron and Steel Institute;

• AFNOR — Association Francaise de Normalisation.

Обозначения химических элементов в таблицах:

• Fe – Железо;

• С – Углерод;

• Mn – Марганец;

• Si – Кремний;

• Cr – Хром;

• Ni – Никель;

• Mo – Молибден;

• Ti – Титан.

ᐅ ПЛОТНОСТЬ СТАЛИᐅ РАЗМЕРЫᐅ ВЕС 1 МЕТРАᐅ ГОСТы

| Наименование | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

|---|---|---|---|---|---|---|---|---|---|---|

| С1 | DIN 1. 4021 4021 | AISI 420 | 20Х13 | 0.20 | 1.5 | 1.0 | 12.0-14.0 | С1 | 1.4021 | 420 |

| F1 | DIN 1.4016 | AISI 430 | 12Х17 | 0.08 | 1.0 | 1.0 | 16.0-18.0 | F1 | 1.4016 | 430 |

| A2 | DIN 1.4301 | AISI 304 | 12Х18Н9 | 0.07 | 2.0 | 0.75 | 18.0-19.0 | 8.0-10.0 | A2 | 1.4301 |

| A2 | DIN 1.4948 | AISI 304H | 08Х18Н10 | 0.08 | 2.0 | 0.75 | 18.0-20.0 | 8.0-10.5 | 1.4948 | 304H |

| A2 | DIN 1.4306 | AISI 304L | 03Х18Н11 | 0.03 | 2.0 | 1.0 | 18.0-20.0 | 10.0-12.0 | 1.4306 | 304L |

| A3 | DIN 1.4541 | AISI 321 | 08Х18Н10Т | 0.08 | 2.0 | 1.0 | 17.0-19.0 | 9.0-12.0 | — | 5хС-0.7 |

| A4 | DIN 1. 4401 4401 | AISI 316 | 03Х17Н14М2 | 0.08 | 2.0 | 1.0 | 16.0-18.0 | 10.0-14.0 | 2.0-2.5 | A4 |

| A4 | DIN 1.4435 | AISI 316S | 03Х17Н14М3 | 0.08 | 2.0 | 1.0 | 16.0-18.0 | 12.0-14.0 | 2.5-3.0 | 1.4435 |

| A4 | DIN 1.4404 | AISI 316L | 03Х17Н14М3 | 0.03 | 2.0 | 1.0 | 17.0-19.0 | 10.0-14.0 | 2.0-3.0 | 1.4404 |

| A5 | DIN 1.4571 | AISI 316Ti | 08Х17Н13М2Т | 0.08 | 2.0 | 0.75 | 16.0-18.0 | 11.0-12.5 | 2.0-3.0 | 5хС-0.8 |

| A5 | DIN 1.4845 | AISI 310S | 20Х23Н18 | 0.08 | 2.0 | 0.75 | 24.0-26.0 | 19.0-21.0 | 1.4845 | 310S |

| Химический состав по EN, Cr + Ni | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 5 CrNi 18 10 | EN 1. 4301 4301 | AISI 304 | S 30400 | Z 6 CN 18 09 |

| X 5 CrNi 18 12 | EN 1.4303 | AISI 305 | — | Z 8 CN 18 12 |

| X 10 CrNi S 18 9 | EN 1.4305 | AISI 303 | S 30300 | Z 10 CNF 18 09 |

| X 2 CrNi 19 11 | EN 1.4306 | AISI 304L | S 30403 | Z 3 CN 18 10 |

| X 12 CrNi 17 7 | EN 1.4310 | AISI 301 | S 30100 | Z 11 CN 18 08 |

| X 2 CrNiN 18 10 | EN 1.4311 | AISI 304LN | S 30453 | Z 3 CN 18 10 Az |

| X 1 CrNi 25 21 | EN 1.4335 | AISI 310L | — | Z 1 CN 25 20 |

| X 1 CrNiSi 18 15 | EN 1.4361 | — | S 30600 | Z 1 CNS 17 15 |

| X 6 CrNiTi 18 10 | EN 1.4541 | AISI 321 | S 32100 | Z 6 CNT 18 10 |

| X 6 CrNiNb 18 10 | EN 1.4550 | AISI 347(H) | S 34700 | Z 6 CNNb 18 10 |

| Химический состав по EN, Cr + Ni + Mo | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 5 CrNiMo 17 12 2 | EN 1. 4401 4401 | AISI 316 | S 31600 | Z 7 CND 17 11 02 |

| X 2 CrNiMo 17 13 2 | EN 1.4404 | AISI 316L | S 31603 | Z 3 CND 18 12 2 |

| X 2 CrNiMoN 17 12 2 | EN 1.4406 | AISI 316LN | S 31653 | Z 3 CND 17 11 Az |

| X 2 CrNiMoN 17 13 3 | EN 1.4429 | AISI 316LN (Mo+) | S 31653 | Z 3 CND 17 1 2 Az |

| X 2 CrNiMo 18 14 3 | EN 1.4435 | AISI 316 L(Mo+) | S 31609 | Z 3 CND 18 14 03 |

| X 5 CrNiMo 17 13 3 | EN 1.4436 | AISI 316(Mo) | — | Z 6 CND 18 12 03 |

| X 2 CrNiMo 18 16 4 | EN 1.4438 | AISI 317L | S 31703 | Z 3 CND 19 15 04 |

| X 2 CrNiMoN 17 13 5 | EN 1.4439 | AISI 317LN | S 31726 | Z 3 CND 18 14 05 Az |

| X 5 CrNiMo 17 13 | EN 1.4449 | AISI 317 | — | Z 6 CND 17 12 04 |

| X 1 CrNiMoN 25 25 2 | EN 1. 4465 4465 | — | N08310/S31050 | Z 2 CND 25 25 Az |

| X 1 CrNiMoN 25 22 2 | EN 1.4466 | — | S 31050 | Z 2 CND 25 22 Az |

| X 4 NiCrMoCuNb 20 18 2 | EN 1.4505 | — | — | Z 5 NCDUNb 20 18 |

| X 5 NiCrMoCuTi 20 18 | EN 1.4506 | — | — | Z 5 NCDUT 20 18 |

| X 5 NiCrMoCuN 25 20 6 | EN 1.4529 | — | S31254 | — |

| X 1 NiCrMoCu 25 20 5 | EN 1.4539 | AISI 904L | N 08904 | Z 2 NCDU 25 20 |

| X 1 NiCrMoCu 31 27 4 | EN 1,4563 | — | N 08028 | Z 1 NCDU 31 27 03 |

| X 6 CrNiMoTi 17 12 2 | EN 1.4571 | AISI 316Ti | S 31635 | Z 6 CNDT 17 12 |

| X 3 CrNiMoTi 25 25 | EN 1.4577 | — | — | Z 5 CNDT 25 24 |

| X 6 CrNiMoNb 17 12 2 | EN 1.4580 | AISI 316 Cb/Nb | C31640 | Z 6 CNDNb 17 12 |

| X 10 CrNiMoNb 18 12 | EN 1. 4582 4582 | AISI 318 | — | Z 6 CNDNb 17 13 |

| Химический состав по EN, DUPLEX | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 2 CrNiN 23 4 | EN 1.4362 | — | S 32304/S 39230 | Z 3CN 23 04 Az |

| X 2 CrNiMoN 25 7 4 | EN 1.4410 | — | S 31260/S 39226 | Z 3 CND 25 07 Az |

| X 3 CrNiMoN 27 5 2 | EN 1.4460 | AISI 329 | S 32900 | Z 5 CND 27 05 Az |

| X 2 CrNiMoN 22 5 3 | EN 1.4462 | AISI 329 LN/F 51 | S 31803/S 39209 | Z 3 CND 22 05 Az |

| X 2 CrNiMoCuWN 25 7 4 | EN 1.4501 | F 55 | S 32760 | — |

| X 2 CrNiMoCuN 25 6 3 | EN 1.4507 | — | S 32550/S 32750 | Z 3 CNDU 25 07 Az |

| X 2 CrNiMnMoNbN 25 18 5 4 | EN 1.4565 | — | S 24565 | — |

| Химический состав по EN | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 10 CrAl 7 | EN 1. 4713 4713 | — | — | Z 8 CA 7 |

| X 10 CrSiAl 13 | EN 1.4724 | — | — | Z 13 C 13 |

| X 10CrAI 18 | EN 1.4742 | AISI 442 | S 44200 | Z 12 CAS 18 |

| X 18 CrN 28 | EN 1.4749 | AISI 446 | S 44600 | Z 18 C 25 |

| X 10 CrAlSi 24 | EN 1.4762 | — | — | Z 12 CAS 25 |

| X 20 CrNiSi 25 4 | EN1.4821 | AISI 327 | — | Z 20 CNS 25 04 |

| X 15 CrNiSi 20 12 | EN 1.4828 | AISI 302 B/309 | S 30215/30900 | Z 17 CNS 20 12 |

| X 6 CrNi 22 13 | EN 1.4833 | AISI 309 (S) | S 30908 | Z 15 CN 24 13 |

| X 15 CrNiSi 25 20 | EN 1.4841 | AISI 310/314 | S 31000/31400 | Z 15 CNS 25 20 |

| X 12 CrNi 25 21 | EN 1.4845 | AISI 310 (S) | S 31008 | Z 8 CN 25 20 |

| X 12 NiCrSi 35 16 | EN 1. 4864 4864 | AISI 330 | N 08330 | Z 20 NCS 33 16 |

| X 10 NiCrAlTi 32 20 | EN 1.4876 | — | N 08800 | Z 10 NC 32 21 |

| X 12 CrNiTi 18 9 | EN 1.4878 | AISI 321 H | S 32109 | Z 6 CNT 18 12 |

| X 8 CrNiSiN 21 11 | EN 1.4893 | — | S 30815 | — |

| X 6 CrNiMo 17 13 | EN 1.4919 | AISI 316 H | S 31609 | Z 6 CND 17 12 |

| X 6 CrNi 18 11 | EN 1.4948 | AISI 304 H | S 30409 | Z 6 CN 18 11 |

| X 5 NiCrAlTi 31 20 | EN 1.4958 | — | N 08810 | Z 10 NC 32 21 |

| X 8 NiCrAlTi 31 21 | EN 1.4959 | — | N 08811 | — |

| Химический состав по EN, Cr | EN | AISI | ASTM | AFNOR |

|---|---|---|---|---|

| X 6 Cr 13 | EN 1. 4000 4000 | AISI 410S | S 41008 | Z 8 C 12 |

| X 6 CrAl 13 | EN 1.4002 | AISI 405 | S 40500 | Z 8 CA 12 |

| X 12 CrS 13 | EN 1.4005 | AISI 416 | S 41600 | Z 13 CF 13 |

| X 12 Cr 13 | EN 1.4006 | AISI 410 | S 41000 | Z 10 C 13 |

| X 6 Cr 17 | EN 1.4016 | AISI 430 | S 43000 | Z 8 C 17 |

| X 20 Cr 13 | EN 1.4021 | AISI 420 | S 42000 | Z 20 C 13 |

| X 15 Cr 13 | EN 1.4024 | AISI 420S | J 91201 | Z 15 C 13 |

| X 30 Cr 13 | EN 1.4028 | AISI 420 | J 91153 | Z 33 C 13 |

| X 46 Cr 13 | EN 1.4034 | AISI 420 | — | Z 44 C 14 |

| X 19 CrNi 17 2 | EN 1.4057 | AISI 431 | S 43100 | Z 15 CN 16 02 |

| X 14 CrMoS 17 | EN 1.4104 | AISI 430F | S 43020 | Z 13 CF 17 |

| X 90 CrMoV 18 | EN 1. 4112 4112 | AISI 440B | S 44003 | Z 90 CDV 18 |

| X 39 CrMo 17 1 | EN 1.4122 | AISI 440A | — | Z 38 CD 16 01 |

| X 105 Cr Mo 17 | EN 1.4125 | AISI 440C | S 44004/S 44025 | Z 100 CD 17 |

| X 5 CrTi 17 | EN 1.4510 | AISI 430Ti | S 43036/S 43900 | Z 4 CT 17 |

| X 5 CrNiCuNb 16 4 | EN 1.4542 | AISI 630 | S17400 | Z 7 CNU 17 04 |

| X 5 CrNiCuNb 16 4 | EN 1.4548 | AISI 630 | S17400 | Z 7 CNU 17 04 |

| X 7 CrNiAl 17 7 | EN 1.4568 | AISI 631 | S17700 | Z 9 CNA 1 7 07 |

| DIN | EN | AISI/ГОСТ | Характеристики стали согласно марок | Применение нерж стали согласно марок |

|---|---|---|---|---|

| A2 | EN 1.4301 | AISI 304, 12Х18Н9, 08Х18Н10 | Нержавеющая сталь согласно марки EN 1. 4301/AISI 304, 12Х18Н9, 08Х18Н10 с низким содержанием углерода, аустенитная незакаливаемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, если была подвергнута холодной обработке. Данная сталь нерж легко поддается сварке, устойчива к межкристаллической коррозии, имеет высокую прочность при низких температурах, легко поддается электрополировке. Сталь марки AISI 304, 12Х18Н9, 08Х18Н10 — медицинская нержавеющая сталь. 4301/AISI 304, 12Х18Н9, 08Х18Н10 с низким содержанием углерода, аустенитная незакаливаемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, если была подвергнута холодной обработке. Данная сталь нерж легко поддается сварке, устойчива к межкристаллической коррозии, имеет высокую прочность при низких температурах, легко поддается электрополировке. Сталь марки AISI 304, 12Х18Н9, 08Х18Н10 — медицинская нержавеющая сталь. | Нержавеющая сталь согласно марки EN 1.4301/AISI 304, 12Х18Н9, 08Х18Н10 используется: установки для пищевой, химической, текстильной, нефтяной, фармацевтической, медицинской, бумажной промышленности, также применяется в производстве пластмасс для ядерной и холодильной промышленности, применяется в оснащение для кухонь, баров, ресторанов. Производство столовых приборов, используется в кораблестроении и электронике. Из стали марки AISI 304, 12Х18Н9, 08Х18Н10 изготавливают медицинскую мебель. |

| A2 | EN 1.4306 | AISI 304L, 03Х18Н11 | Нержавеющая сталь согласно марки EN 1. 4306/AISI 304L, 03Х18Н11 аустенитная незакаливаемая, наиболее пригодная для сварных металлоконструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, используется при температуре до 425°С. По химическому составу отличается от AISI 304 почти вдвое меньшим содержанием углерода. 4306/AISI 304L, 03Х18Н11 аустенитная незакаливаемая, наиболее пригодная для сварных металлоконструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, используется при температуре до 425°С. По химическому составу отличается от AISI 304 почти вдвое меньшим содержанием углерода. | Нержавеющая сталь согласно марки EN 1.4306/AISI 304L, 03Х18Н11 находит те же применения, что и AISI 304, используется для изготовления сварных металлоконструкций и в отраслях, где необходима устойчивость к воздействию межкристаллической коррозии. |

| A4 | EN 1.4401 | AISI 316, 03Х17Н14М2 | Нержавеющая сталь согласно марки EN 1.4401/AISI 316, 03Х17Н14М2 аустенитная незакаливаемая, наличие молибдена (Мо) делает ее особенно устойчивой к воздействию коррозии, также и технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден. Сталь марки AISI 316, 03Х17Н14М2 является кислотостойкой. | Нержавеющая сталь согласно марки EN 1. 4401/AISI 316, 03Х17Н14М2 используется в производстве химического оборудования, которое подвергается особенно сильным воздействиям среды, в производстве инструмента, вступающего в контакт с морской водой и атмосферой, а также оборудования для проявления фотопленки, корпусов котлов, установок для переработки пищи, емкостей для отработанных масел для коксохимических установок. 4401/AISI 316, 03Х17Н14М2 используется в производстве химического оборудования, которое подвергается особенно сильным воздействиям среды, в производстве инструмента, вступающего в контакт с морской водой и атмосферой, а также оборудования для проявления фотопленки, корпусов котлов, установок для переработки пищи, емкостей для отработанных масел для коксохимических установок. |

| A4 | EN 1.4404 | AISI 316L, 03Х17Н14М3 | Нержавеющая сталь согласно марки EN 1.4404/AISI 316L, 03Х17Н14М3 аналогичная AISI 316, аустенитная незакаливаемая, с очень низким содержанием углерода, наиболее подходит для изготовления сварных металлоконструкций. Данная марка обладает высокой устойчивостью к межкристаллической коррозии и кислотостойкостью, используется при температуре до 450°С. По химическому составу отличается от 316 почти вдвое меньшим содержанием углерода. Сталь марки AISI 316L, 03Х17Н14М3 является медицинской нержавеющей сталью. | Нержавеющая сталь согласно марки EN 1. 4404/AISI 316L, 03Х17Н14М3 находит те же применения, что и AISI 316, для изготовления сварных металлоконструкций, где необходима высокая устойчивость к воздействию коррозии. Наиболее пригодна для производства пищевых продуктов и ингредиентов. Сталь марки AISI 316L, 03Х17Н14М3 используется в медицине. 4404/AISI 316L, 03Х17Н14М3 находит те же применения, что и AISI 316, для изготовления сварных металлоконструкций, где необходима высокая устойчивость к воздействию коррозии. Наиболее пригодна для производства пищевых продуктов и ингредиентов. Сталь марки AISI 316L, 03Х17Н14М3 используется в медицине. |

| A5 | EN 1.4571 | AISI 316Ti, 08Х17Н13М2Т | Нержавеющая сталь согласно марки EN 1.4571/AISI 316Ti, 08Х17Н13М2Т имеет наличие титана (Ti), в пять раз превышающего содержание углерода С, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов. Титан (Ti) образует с углеродом карбиды, которые хорошо распределяются и стабилизируются внутри кристалла. Обладает повышенной устойчивостью к межкристаллической коррозии, сталь марки AISI 316Ti, 08Х17Н13М2Т является кислотостойкой. | Нержавеющая сталь согласно марки EN 1.4571/AISI 316Ti, 08Х17Н13М2Т используется в изготовление деталей, обладающих повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Из данной стали изготавливают лопасти для газовых турбин, баллоны, сварные металлоконструкции, коллекторы, также применяется в пищевой и химической промышленности. Из данной стали изготавливают лопасти для газовых турбин, баллоны, сварные металлоконструкции, коллекторы, также применяется в пищевой и химической промышленности. |

| A3 | EN 1.4541 | AISI 321, 08Х18Н10Т | Нержавеющая сталь согласно марки EN 1.4541/AISI 321, 08Х18Н10Т хромоникелевая с добавкой титана (Ti), аустенитная незакаливаемая, немагнитная, особенно рекомендуется для изготовления сварных металлоконструкций и для использования при температурах от 400°С до 800°С, устойчива к коррозии. | Нержавеющая сталь согласно марки EN 1.4541/AISI 321, 08Х18Н10Т используется при изготовлении коллекторов сброса для авиационных моторов, корпусов котлов или кольцевых коллекторов оборудования для нефтехимической промышленности, а также для компенсационных соединений. Из данной стали изготавливают химическое оборудование и оборудование, устойчивое к высоким температурам. |

| A3 | EN 1.4845, EN 1.4841 | AISI 310, AISI 310S, 20Х23Н18 | Нержавеющая сталь согласно марки EN 1. 4845, EN 1.4841/AISI 310, AISI 310S, 20Х23Н18 тугоплавкая аустенитная незакаливаемая, немагнитная, жаропрочная, жароустойчивая при высоких температурах, находит наиболее широкое применение при высоких температурах. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 м3. 4845, EN 1.4841/AISI 310, AISI 310S, 20Х23Н18 тугоплавкая аустенитная незакаливаемая, немагнитная, жаропрочная, жароустойчивая при высоких температурах, находит наиболее широкое применение при высоких температурах. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 м3. | Нержавеющая сталь согласно марки EN 1.4845, EN 1.4841/AISI 310, AISI 310S, 20Х23Н18 используется при изготовлении установок для термической обработки, для изготовления щелочей, для гидрогенизации, при изготовлении теплообменников для печей, изготовлении жаропрочных дверей, грилей, штифтов, кронштейнов, а также при изготовлении элементов для подогревателей воздуха, корпусов и труб для термических обработок, конвейерных лент для транспортеров печей, отводных труб газовых турбин и моторов, ретортов для дистилляции, установок для крекинга и реформинга. |

Таблица эквивалентов марок стали

| Universal Steel America

Таблица эквивалентов марок стали | Универсал Стил Америка

Перейти к навигации

Перейти к содержимому

Эквиваленты марок углеродистой стали

Если вы не можете найти нужную марку стали, свяжитесь с нами по телефону 281-645-0177. Мы хотели бы помочь вам найти то, что вы ищете.

Мы хотели бы помочь вам найти то, что вы ищете.

ЗАПРОСИТЬ ЦЕНУ

| Американский ASTM / ASME / SAE | Европа EN | Германия DIN | Италия UNI | Франция NF | Япония JIS |

|---|---|---|---|---|---|

| А36 | С235ДЖ2 | ||||

| A204 гр. Б | 16Mo3 | 15Mo3 | 16Mo3 | 15Д3 | |

| А283 А, Б, С, Г | С185 | СТ33 | ФЭ320 | А33 | СС330 |

| С235ДЖР | СТ37-2 | Е24-2 | |||

| С235ДЖРГ1 | УСТ37-2 | ||||

| A284 гр. С, Д | С235Дж | СТ37-3Н | ФЭ360Д | Е24-4 | СМ400К |

| С235ДЖР | РСТ37-2 | ФЭ360Б | |||

| С235ДЖО | СТ37-3У | ФЭ360К | |||

| С235ДЖ2+Н | СТ37-3Н | ФЭ360Д | |||

| А514 | С690К | СТЭ690В | Э690ТР | ||

A529 гр. 42, 50 42, 50 | С275ДЖР | СТ44-2 | ФЭ430Б | Е28-2 | |

| С275ДЖО | СТ44-3У | ФЭ430К | Е28-3 | ||

| А537 | С460К | Э460ТР | СМ58 | ||

| A572 гр. С | С355М | СТЭ355ТМ | FEE355KGTM | Э355Р | |

| A572 гр. 42 | С275ДЖ0 | СТ44-3У | ФЭ430К | Е28-3 | |

| С275ДЖ2+Н | СТ44-3Н | ФЭ430Д | Е28-4 | ||

| С275ДЖ2 | |||||

| A572 гр. 50 | С355ДЖ2+Н | СТ52-3Н | ФЭ510Д | Е36-3 | СМ490К |

| С275ДЖ2 | |||||

| А619 | DC03 | СТ13 | ФЭП02 | Е | SPCD |

| А620 | DC04 | СТ14 | ФЭП04 | ЕС | ШПНО |

| А633 | С355ДЖР | СТ52-3У | ФЭ510Б | Е36-2 | СМ490А |

| С355ДЖО | ФЭ510К | Е36-3 | нержавеющая сталь 490 | ||

A633 гр. А А | С275НЛ | ТСТЕ285 | |||

| A633 гр. С, Д | С355НЛ | ТСТЕ355 | FEE355KTN | Э355ФП | |

| A633 гр. Е | С420НЛ | ТСТЕ420 | Э420ФП | ||

| А656 | С335ДЖ2 | ФЭ510ДД | Е36-4 | СС490Я | |

| С335К2 | |||||

| С335К2+Н | |||||

| А70950В | С355ДЖ0В | WTST52-3 | ФЭ355В | Э36В-Б3 | |

| С355ДЖ2В | |||||

| С355К2В | |||||

A945 гр. 50 50 | С355МЛ | ТСТЕ355ТМ | Э355ФП | ||

| A945 гр. 60 | С420МЛ | ТСТЕ420ТМ | Э420ФП | ||

| SA387 гр. 11 | 13CrMoSi5-5 | ||||

| SA387 гр. 22 | 10/11CrMo9-10 | 10CrMo9-10 | 12CrMo9.10 | 10CD9.10 | |

| SA516 гр. 55 SA414 гр. C SA285 гр. С | П235ГХ | Привет | ФЭ360-1КВ | А37КП | СПВ24 |

| SA516 гр. 60 SA414 гр. Е | П265ГХ | ХII | ФЭ410-1КВ | А42КП | СГВ42 |

| SA516 гр. 65 SA414 гр. Ф СА299 | П295ГХ | 17Мн4 | ФЭ460-1КВ | А48КП | SGV46 SPV32 |

| SA516 гр. 70 | П355НХ | WSTE355 | FEE355 кВт | А510 АП | |

| П355НЛ1 | ТСТЕ355 | FEE355 KT | А510 ФП | ||

| SAE1020 | К20Е | CK20 | С20 | ||

| С275ДЖР | СТ44-2 | ФЭ430Б | Е28-2 | ||

| С275ДЖР | СТ44-2 | ФЭ430Б | Е28-2 | ||

| САЕ1035 | К35Е | CK35 | С35 | КС38 | С35К |

| SAE1040 | К40Е | СК40 | С40 | КС42 | С40К |

| SAE1042-1045 | К45Е | СК45 | С45 | КС48 | С45К |

| SAE4140 SAE4142 | 42CrMo4 | 42CrMo4 | 42CrMo4 | 42CD4 | СКМ440Х |

| SAE4340 | 34CrNiMo6 | 34CrNiMo6 | 34CrNiMo6 | SNCM447 |

ВОПРОСОВ? СВЯЖИТЕСЬ С НАМИ СЕГОДНЯ!

UNIVERSAL STEEL ВИДИТ ВАС НА СКВОЗЬ.

Обзор различных типов стали для кухонных ножей

Похожие темы

Пятна ржавчины на кухонных ножах

Zwilling J.A. Ножи Henckels 9 серии.0003

Развитие стали AUS-10

Как ухаживать за деревянной разделочной доской?

Sabatier® knives: Get the story behind the brand

Ceramic knives

Top 10 best fruit knives

Japanese versus European kitchen knives

Sabatier® knives: Get the история бренда

Lumen, Lux и Candela

Что такое транширование?

Различные режимы освещения в фонариках

Какие типы переключателей распространены?

Светлые цвета – зачем в фонарике другой цвет?

Почему мой фонарик не горит так долго, как заявляет производитель?

Интервью с экспертом Bushcraft Alli: Fenix

Кухонные ножи и нарезки

Ножи Sabatier®: узнайте историю бренда

Что такое транширование?

Модельный ряд: Santoku’s

Какие типы японских ножей существуют?

Преимущества магнита для ножей

Из каких частей состоит кухонный нож? Мы объясним?

Что такое хороший нож для стейка?

Что нужно знать о зубчатых ножах?

При покупке ножа мы рекомендуем ознакомиться с доступными типами стали и выбрать тот, который соответствует вашим ожиданиям от ножа. Мы сделали обзор наиболее распространенных видов стали, используемых для кухонных ножей.

Аогами / Синяя бумага Сталь

Буквально Аогами означает «синяя бумага» на японском языке. Своим названием она обязана упаковке, в которой производитель Hitachi поставляет сталь. Это версия White Paper Steel; очень чистая сталь, полученная из богатого железом речного песка, в качестве сплава которого используется только углерод. White Paper Steel похожа на традиционную сталь Тамахагене, которая использовалась для создания японских мечей.

Blue Paper Steel — это белая бумажная сталь с добавлением небольшого количества хрома и вольфрама. Это может сделать сталь немного менее традиционной, но улучшит ее качество. Blue Paper Steel более устойчива к коррозии и сколам, чем White Paper Steel, хотя это определенно не нержавеющая сталь.

Существует три сорта стали Blue Paper: #2, #1 и Super. Для ножей Eden Kanso Aogami используется «номер 2» с содержанием углерода 1,2%. Это оставляет вам твердый (62-63 HRC) нож, который можно заточить до остроты бритвы, но при этом он прочный как скала.

Ознакомьтесь со всеми стальными кухонными ножами Aogami здесь

Eden Aogame Kiritsuke with Blue Paper SteelSakai Takayuki Blue Paper Super kengata

AUS-10

Сталь AUS-10 производится в японском городе Токай компанией Aichi Steel. Это нержавеющая сталь, потому что в нее добавлены хром, молибден и ванадий. Таким образом, сталь является нержавеющей и износостойкой. С твердостью 60 HRC это прочная нержавеющая сталь с высоким содержанием углерода ок. 1.05. Однако его нелегко сломать благодаря добавлению таких элементов, как никель, марганец и кремний. По сравнению с другими твердыми типами стали, AUS-10 можно легко затачивать.

Ознакомьтесь со всеми кухонными ножами из стали AUS-10 здесь

X50CrMoV15

X50CrMoV15 — наиболее часто используемый тип нержавеющей стали для кухонных ножей, в том числе и немецкими производителями. Это хороший тип стали для очень большой аудитории. Коррозионная стойкость очень хорошая, а режущие свойства отличные. №

Это хороший тип стали для очень большой аудитории. Коррозионная стойкость очень хорошая, а режущие свойства отличные. №

Отлично подходит для семейного и профессионального использования, когда не все обращаются с ножами с одинаковой осторожностью. К вашему сведению: X означает нержавеющую сталь, 50 — 0,50% углерода и 15 — 15% хрома. Это добавление хрома делает сталь нержавеющей. Кроме того, сталь содержит небольшое количество молибдена (Mo) и ванадия (V) для улучшения структуры зерна и износостойкости.

Ознакомьтесь со всеми кухонными ножами из стали X50CrMoV15 здесь

Кухонные ножи Wüsthof из стали X50CrMoV15 Кухонные ножи Due Cigni из стали X50CrMoV15

1.4116

1.4116 — это нержавеющая сталь с высоким содержанием углерода. Этот тип стали, среди прочего, используется для знаменитых швейцарских карманных ножей и по своим качествам почти идентичен стали x50crmov15. Отличная коррозионная стойкость, долго сохраняет остроту и легко затачивается.

Посмотреть все кухонные ножи из стали 1.4116

VG10

VG10 — нержавеющая сталь с высоким содержанием углерода. По крайней мере, для нержавеющей стали. Именно VG10 содержит 1% углерода. Таким образом, VG10 тверже большинства нержавеющих сталей. Режущие качества очень хорошие, легко затачивается.

Коррозионная стойкость в целом хорошая, сталь ВГ10, однако, более чувствительна к точечной коррозии, чем стали с более низким содержанием углерода. В тот момент, когда вы найдете пятнышко ржавчины, вам нужно отполировать / отшлифовать его, чтобы предотвратить распространение коррозии. Регулярная заточка кромки предотвращает коррозию, которая может привести к сколам. Никогда не мойте ножи из стали VG10 в посудомоечной машине и не оставляйте их в раковине. Мягкие стали в этом отношении более щадящие.

Сталь VG10 почти всегда ламинируется между двумя слоями более мягкой и коррозионностойкой стали. Это повышает коррозионную стойкость и упрощает производственный процесс. Иногда используются слои только из нержавеющей стали, что приводит к 3-слойному лезвию, а иногда используется 16- или 32-слойный дамаск, что приводит к 33- или 65-слойному лезвию. Производителем стали VG10 является Hitachi, но часто используется название завода Takefu, который реализует уже ламинированную сталь.

Иногда используются слои только из нержавеющей стали, что приводит к 3-слойному лезвию, а иногда используется 16- или 32-слойный дамаск, что приводит к 33- или 65-слойному лезвию. Производителем стали VG10 является Hitachi, но часто используется название завода Takefu, который реализует уже ламинированную сталь.

Другое название стали VG10 — «V-Gold 10». Иногда также используется название «кобальтовая сталь», но это также может относиться к другому типу стали, содержащей кобальт. В дополнение к VG10 у вас также есть VG-MAX. VG MAX IS дополнительно оптимизирован за счет более высокого содержания хрома и ванадия.

Посмотреть все кухонные ножи из стали VG10

Кухонные ножи Eden Sugoi из стали VG10 Кухонные ножи Tojiro Shippu из стали VG10

Cromova 18

Cromova — это название используемой ими нержавеющей стали во всем мире. Сталь состоит из 0,8% углерода и добавок хрома, молибдена и ванадия. Сталь Cromova имеет мелкозернистую структуру и может быть заточена до бритвенной остроты. Он сочетает в себе хорошие режущие качества с коррозионной стойкостью.

Он сочетает в себе хорошие режущие качества с коррозионной стойкостью.

Friodur

Сталь Friodur представляет собой нержавеющую сталь, которая в основном используется J.A. Хенкельс. Известны кухонные ножи Zwilling. Примечательным аспектом этого типа стали является термическая обработка, которой подвергается сталь. Сначала сталь нагревается, а затем охлаждается. Так закаливается практически каждый нож. Однако со сталью Friodur все охлаждается до -94 градусов. Таким образом, нож стал еще тверже и более устойчив к коррозии.

Посмотреть все кухонные ножи со сталью Friodur

440A и 440C

Сталь 440 — это нержавеющая сталь, которая хорошо сохраняет остроту и устойчива к коррозии. Для стали 440А упор делается на коррозионную стойкость. В то время как 440C, для сравнения, фокусируется на твердости. При правильной термической обработке можно превратить 440C в самую твердую, прочную и износостойкую сталь из когда-либо производимых.

440C и 440A в основном одинаковые типы стали. Разница в процентном содержании углерода. 440A имеет процентное содержание углерода от 0,60% до 0,75%. 440C имеет более высокое содержание углерода между 0,95% и 1,2%.

Разница в процентном содержании углерода. 440A имеет процентное содержание углерода от 0,60% до 0,75%. 440C имеет более высокое содержание углерода между 0,95% и 1,2%.

Ознакомьтесь со всеми кухонными ножами из стали 440C и 440A

Sandvik 12C27 и 14C28N

Sandvik производит различные виды нержавеющей стали. Самая известная марка стали – 12С27. Этот тип стали используется для популярных ножей Morakniv, но и Opinel, и Laguiole, и Aubrac уже много лет используют этот тип стали. Все потому, что этот вид стали легко модифицируется и он хорошо сохраняет остроту. Это не самый твердый тип стали, к тому же его легче затачивать.

Сталь Sandvik 14C28N можно сравнить со сталью 12C27, но она содержит больше азота и немного больше углерода. Таким образом, нож немного более прочен и устойчив к износу. На самом деле вы вряд ли заметите эту разницу.

Ознакомьтесь со всеми кухонными ножами из стали Sandvik здесь

Кухонные ножи Xin Cutlery из стали SandvikRobert Herder K4 из углеродистой стали

Углеродистая сталь в целом

Углеродистая сталь — это тип стали с содержанием углерода не менее 0,05 %. до 2,1% углерода. Мы, однако, часто видим, что производители называют все, что не является нержавеющей сталью, углеродистой сталью. Углерод — это элемент, придающий ножу твердость. Все другие добавки делают сталь более коррозионностойкой или прочной, но это происходит за счет твердости. И, чем тверже нож, чем тоньше его можно заточить, тем острее нож станет. Эта твердость, однако, часто сопровождается восприимчивостью к ржавчине и высокой хрупкостью.

до 2,1% углерода. Мы, однако, часто видим, что производители называют все, что не является нержавеющей сталью, углеродистой сталью. Углерод — это элемент, придающий ножу твердость. Все другие добавки делают сталь более коррозионностойкой или прочной, но это происходит за счет твердости. И, чем тверже нож, чем тоньше его можно заточить, тем острее нож станет. Эта твердость, однако, часто сопровождается восприимчивостью к ржавчине и высокой хрупкостью.

Таким образом, действительно хорошая углеродистая сталь представляет собой идеальный баланс между высоким содержанием углерода и минимальными добавками, такими как кобальт, молибден или ванадий.

Ознакомьтесь со всеми кухонными ножами из углеродистой стали.

Нержавеющая сталь в целом. 11% хрома. Благодаря добавлению хрома вероятность появления ржавчины снижается. Как упоминалось ранее, добавление хрома влияет на твердость стали. Чтобы убедиться, что этот тип стали все еще можно использовать на ножах, добавляются такие элементы, как ванадий, молибден, титан, азот или кремний.

Таким образом, сталь тверже и более устойчива к износу.

Таким образом, сталь тверже и более устойчива к износу.

Кухонный нож из углеродистой стали и обслуживание не для всех. Вот почему выбор нержавеющей стали не является плохим выбором. Сегодня существуют типы нержавеющей стали, которые более твердые и более износостойкие, чем некоторые виды углеродистой стали. Кухонные ножи из нержавеющей стали легче обслуживать, но они могут ржаветь. Подробнее о том, почему нержавеющая сталь может ржаветь, читайте здесь.

Ознакомьтесь со всеми кухонными ножами из нержавеющей стали здесь

Дамасская сталь

Дамасская сталь на самом деле не сталь, но ее популярность возросла, и она все чаще используется для изготовления кухонных ножей. Дамасская сталь часто состоит из двух типов разных сталей с разным процентным содержанием углерода. Эти два типа стали поочередно проковываются вместе. После ковки клинок подвергается травлению. Сталь с высоким содержанием углерода затем потемнеет. Сталь с низким процентным содержанием углерода остается светлой с точки зрения цвета.