Содержание

Сталь 12Х18Н10Т: применение, характеристики, состав, свойства

Сталь 12Х18Н10Т – это один из наиболее популярных и востребованных сплавов на рынке Украины и стран СНГ. Материал устойчив к коррозии и воздействию химически активных соединений, обладает большой механической прочностью и легко обрабатывается. Оптимальное сочетание высоких эксплуатационных качеств и доступной стоимости позволяет использовать этот нержавеющий сплав в различных отраслях, начиная от криогенной инженерии и нефтепереработки, заканчивая производством алкогольных напитков.

Зарубежные аналоги марки стали 12Х18Н10Т ( стар. Х18Н10Т ) | |

| США | 321, 321H, S32100, S32109 |

| Германия | 1.4541, 1.4878, X10CrNiTi18-10, X12CrNiTi18-9, X6CrNiTi18-10 |

| Япония | SUS321 |

| Франция | Z10CNT18-10, Z10CNT18-11, Z6CNT18-10, Z6CNT18-12 |

| Англия | 321S31, 321S51, 321S59, LW18, LW24, X6CrNiTi18-10 |

| Евросоюз | 1. 4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT 4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT |

| Италия | X6CrNiTi18-11, X6CrNiTi18-11KG, X6CrNiTi18-11KT |

| Испания | F.3523, X6CrNiTi18-10 |

| Китай | 0Cr18Ni10Ti, 0Cr18Ni11Ti, 0Cr18Ni9Ti, 1Cr18Ni11Ti, H0Cr20Ni10Ti |

| Швеция | 2337 |

| Болгария | 0Ch28N10T, Ch28N12T, Ch28N9T, X6CrNiTi18-10 |

| Венгрия | H5Ti, KO36Ti, KO37Ti, X6CrNiTi18-10 |

| Польша | 0h28N10T, 1h28N10T, 1h28N12T, 1h28N9T |

| Румыния | 10TiNiCr180, 12TiNiCr180 |

| Чехия | 17246, 17247, 17248 |

| Австрия | X6CrNiTi18-10KKW, X6CrNiTi18-10S |

| Австралия | 321 |

| Юж.Корея | STS321, STS321TKA, STSF321 |

Химический состав и основные свойства 12Х18Н10Т

Согласно ГОСТ 5632-72 расшифровка 12Х18Н10Т выглядит следующим образом:

- Первая цифра обозначает количество углерода (C) в составе сплава.

В данном случае это 0.12%.

В данном случае это 0.12%. - Х18 – это массовая доля хрома (Cr) в нержавеющей стали. В этом сплаве его 18%.

- Н10 – процентное соотношение никеля (Ni). В данном случае это 10%.

- Буква «Т» указывает на наличие в составе нержавеющей стали титана (Ti). Согласно стандарту, в этой марке стали допускается до 1.5% титана.

Химический состав в % стали 12Х18Н10Т ( стар. Х18Н10Т )

Химический состав сплава непосредственно влияет на физические и технические свойства 12Х18Н10Т. Наличие большого количества хрома придает материалу высокую стойкость к коррозии, а также автоматически переводит сталь в категорию «пищевых» нержавеющих сплавов. Никель в составе стали существенно повышает ее стойкость к кислотам и другим химически активным соединениям. Наличие титана придает материалу дополнительную механическую прочность и улучшает качество сварного шва.

Технические характеристики стали 12Х18Н10Т и области применения сплава

Нержавеющая сталь 12Х18Н10Т имеет следующие технические характеристики:

- Допускаемое напряжение стали 12Х18Н10Т при температуре 20 градусов составляет 184 МПа.

- Предел текучести 12Х18Н10Т зависит от типа проката и может варьироваться в пределах от 196 до 235 МПа.

- Твердость по Бринеллю (HB) составляет 179 единиц.

- Плотность стали 12Х18Н10Т – 7920 кг/м3, что считается достаточно высоким показателем среди аналогичных нержавеющих сплавов.

Физические свойства стали 12Х18Н10Т ( старое название Х18Н10Т ) | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1.98 | 15 | 7920 | 725 | ||

| 100 | 1.94 | 16.6 | 16 | 462 | 792 | |

| 200 | 1.89 | 17 | 18 | 496 | 861 | |

| 300 | 1.81 | 17.2 | 19 | 517 | 920 | |

| 400 | 1. 74 74 | 17.5 | 21 | 538 | 976 | |

| 500 | 1.66 | 17.9 | 23 | 550 | 1028 | |

| 600 | 1.57 | 18.2 | 25 | 563 | 1075 | |

| 700 | 1.47 | 18.6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19.3 | |||||

Сталь 12Х18Н10Т ГОСТ 5632-72 обладает высокими эксплуатационными качествами, что позволяет ее использовать в различных отраслях промышленности и в быту. Из пищевой нержавейки изготавливают посуду, кухонную утварь и аксессуары. Для нужд химической промышленности из этого сплава делают емкости и трубопроводы для хранения и транспортировки различных агрессивных веществ – азотной, уксусной, фосфорной кислоты, а также соединений на их основе.

Применение 12Х18Н10Т в других отраслях:

- Нефтепереработка (трубопроводы, элементы оборудования).

- Машиностроение (выхлопные коллекторы, различные комплектующие).

- Криогенная техника (муфели, теплообменники, трубопроводы высокого давления).

- Производство пищевой продукции (оборудование для пищевых комбинатов и ликероводочных заводов).

Нержавеющий прокат выпускается в широком сортаменте (круг нержавеющий, нержавейка лист, проволока, кованые заготовки и труба нержавеющая), что существенно расширяет области применения материала, позволяя изготавливать большой ассортимент изделий разного назначения.

Сталь 12Х18Н10Т – аналог AISI 321 (один из наиболее востребованных нержавеющих сплавов в США). В других странах мира также существуют аналоги этой стали, которые преимущественно используются на внутреннем рынке. Например, в странах ЕС это будут сплавы 1.4541 и 1.4878, в Японии – SUS321, в Великобритании – 321S31, а в Южной Корее – STS321.

У нас можно не только купить нержавейку 12Х18Н10Т по лучшим ценам с гарантией качества, но и воспользоваться услугами обработки металлов или заказать изготовление изделий любого уровня сложности из различных марок стали.

характеристики и расшифовка, применение и свойства стали

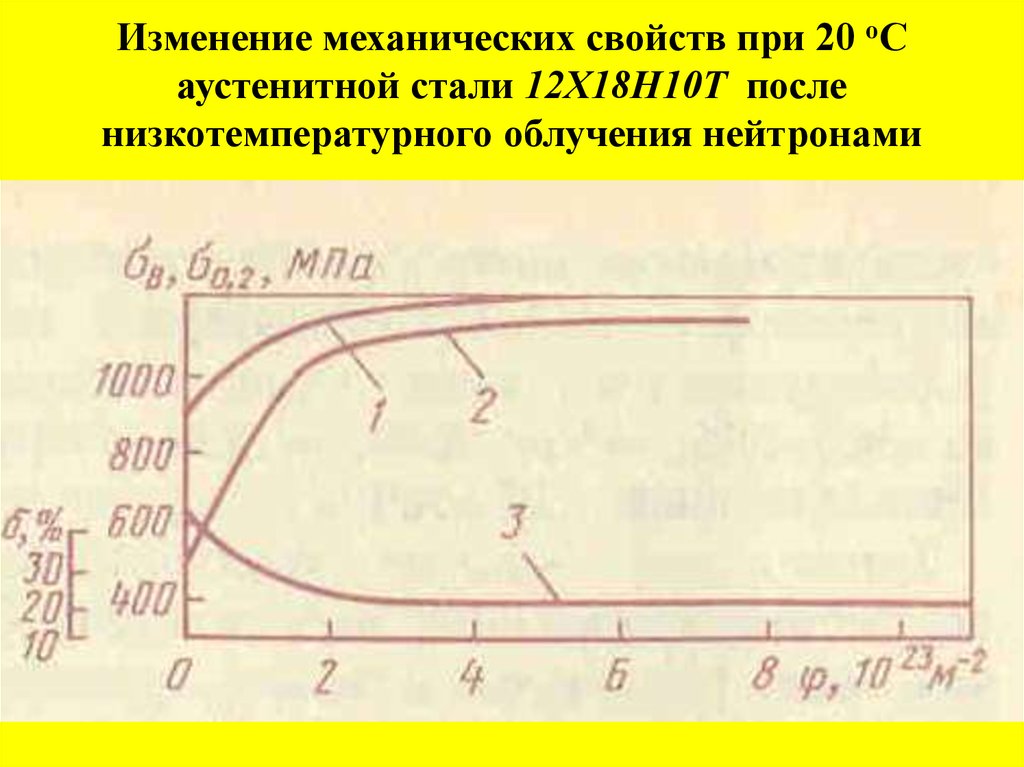

Механические свойства стали 12Х18Н10Т

Механические свойства стали при повышенных температурах

|

Температура испытаний, °С |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Ударная вязкость, KCU, Дж/см2 |

|

Закалка при 1050-1100 °С, охлаждение на воздухе | |||||

|

20 |

225 — 315 |

550 — 650 |

46 — 74 |

66 — 80 |

215 — 372 |

|

500 |

135 — 205 |

390 — 440 |

30 — 42 |

60 — 70 |

196 — 353 |

|

550 |

135 — 205 |

380 — 450 |

31 — 41 |

61 — 68 |

215 — 353 |

|

600 |

120 — 205 |

340 — 410 |

28 — 38 |

51 — 74 |

196 — 358 |

|

650 |

120 — 195 |

270 — 390 |

27 — 37 |

52 — 73 |

245 — 353 |

|

700 |

120 — 195 |

265 — 360 |

20 — 38 |

40 — 70 |

255 — 353 |

Ударная вязкость из стали, KCU, Дж/см

2

|

Термообработка |

Т= +20 °С |

Т= -40 °С |

Т= -75 °С |

|

Полоса 8х40 мм в состоянии покоя |

286 |

303 |

319 |

Чувствительность стали к охрупчиванию при старении

|

Время, часы |

Температура, °С |

Ударная вязкость, KCU, Дж/см2 |

|

Исходное состояние |

- |

274 |

|

5000 |

600 |

186 — 206 |

|

5000 |

650 |

176 — 196 |

Жаростойкость стали

|

Среда |

Температура, ºС |

Группа стойкости или балл |

|

Воздух |

650 |

2 — 3 |

|

Воздух |

750 |

4 — 5 |

Свойства по стандарту

ГОСТ 5582-75

|

Термообработка |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Твердость, НВ |

|

Листы горячекатанные и холоднокатанные: закалка при 1050-1080 °С, вода или воздух |

До 3,9 |

205 |

530 |

40 |

- |

- |

|

Листы горячекатанные и холоднокатанные: нагартованные |

До 3,9 |

- |

880 — 1080 |

10 |

- |

- |

Свойства по стандарту ГОСТ 5949-75

|

Термообработка |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Твердость, НВ |

|

Прутки.  Закалка при 1020-1100 °С, воздух, масло или вода Закалка при 1020-1100 °С, воздух, масло или вода

|

60 |

196 |

510 |

40 |

55 |

- |

Механические свойства при испытаниях на длительную прочность

|

Температура испытания, °С |

Предел ползучести, МПа |

Скорость ползучести %/час |

Предел длительной прочности, МПа |

Длительность испытания, часы |

|

600 |

74 |

1/100000 |

147 |

10000 |

|

650 |

29 — 39 |

1/100000 |

78 — 98 |

10000 |

Свойства по стандарту

ГОСТ 7350-77

|

Термообработка |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Твердость, НВ |

|

Листы горячекатанные и холоднокатанные: закалка при 1000-1080 °С, вода или воздух.

|

Свыше 4 |

236 |

530 |

38 |

- |

- |

Свойства по стандарту

ГОСТ 9940-81

|

Термообработка |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Твердость, НВ |

|

Трубы бесшовные горячедеформированные без термообработки |

3,5 — 32 |

- |

529 |

40 |

- |

- |

Свойства по стандарту

ГОСТ 18143-72

|

Термообработка |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Твердость, НВ |

|

Проволока термообработанная |

1,0 — 6,0 |

- |

540 — 880 |

20 |

- |

- |

Свойства по стандарту

ГОСТ 18907-73

|

Термообработка |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Твердость, НВ |

|

Прутки шлифованные, обработанные на заданную прочность |

- |

- |

580 — 830 |

20 |

- |

- |

|

Прутки нагартованные |

До 5 |

- |

930 |

- |

- |

- |

Свойства по стандарту

ГОСТ 25054-81

|

Термообработка |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Твердость, НВ |

|

Поковки.  Закалка при 1050-1100 °С, вода или воздух Закалка при 1050-1100 °С, вода или воздух

|

До 1000 |

196 |

510 |

35 |

40 |

- |

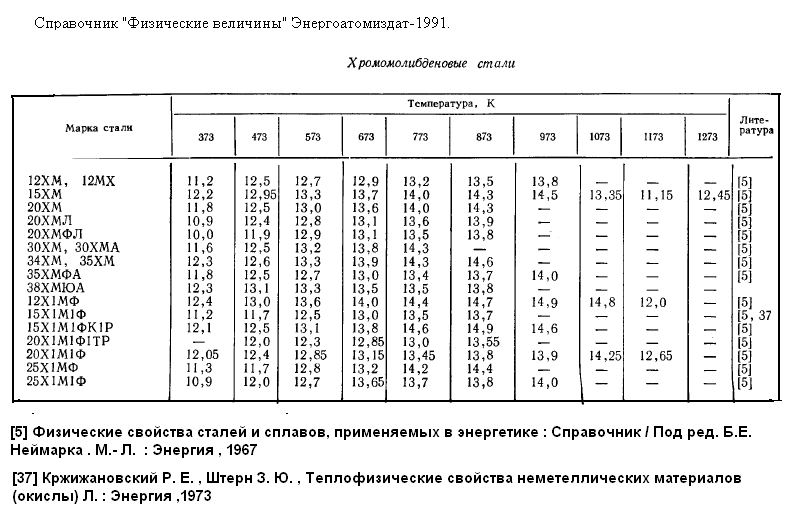

Физические свойства 12Х18Н10Т

|

Температура, °С |

Модуль упругости, E 10— 5,МПа |

Коэффициент линейного расширения, a 10 6, 1/°С |

Коэффициент теплопроводности, l, Вт/м·°С |

Удельная теплоемкость, C, Дж/кг·°С |

Удельное электросопротивление, R 10 9, Ом·м |

|

20 |

1,98 |

- |

15 |

- |

725 |

|

100 |

1,94 |

16,6 |

16 |

462 |

792 |

|

200 |

1,89 |

17,0 |

18 |

496 |

861 |

|

300 |

1,81 |

17,2 |

19 |

517 |

920 |

|

400 |

1,74 |

17,5 |

21 |

538 |

976 |

|

500 |

1,66 |

17,9 |

23 |

550 |

1028 |

|

600 |

1,57 |

18,2 |

25 |

563 |

1075 |

|

700 |

1,47 |

18,6 |

27 |

575 |

1115 |

|

800 |

- |

18,9 |

26 |

596 |

- |

|

900 |

- |

19,3 |

- |

- |

- |

Сталь 12Х18Н10Т / Ауремо

Сталь 12Х18Н10Т

Сталь 12Х18Н10Т : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 12Х18х20Т.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 12Х18х20Т.

Общие сведения о стали 12Х18х20Т

| Замещающая марка |

| стали: 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т. |

| Вид поставки |

Труба 12Х18н10т, лист 12Х18н10т, проволока 12Х18н10т, круг 12Х18н10т, сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-697, ГОСТ 2590-271 Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и слиток серебра ГОСТ 14955-77, ГОСТ 18907-73. Лист 12х18н10т толщиной ГОСТ 7350-77. Лист 12х18н10т тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 25054-81. Трубы 12х18н10т ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 14162-79. |

| Заявка |

| Труба 12х18н10т, лист 12х18н10т, круг 12х18н10т, детали, работающие до 600°С. Машины и сосуды сварные, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот и других солей, растворах солей щелочных, растворах работающие под давлением при температуре от -196 до +600°С, а в присутствии агрессивных сред до +350°С. Сталь коррозионностойкая аустенитного класса. |

Химический состав стали 12Х18х20Т

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 2,0 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni) | 9,0−11,0 |

| Сера (S), не более | 0,020 |

| Титан (Ti) | 0,6−0,8 |

| Углерод ©, не более | 0,12 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr) | 17,0−19,0 |

Механические свойства стали 12Х18х20Т

| Термическая обработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % |

Стержни. Закакла 1020-1100°С, воздух, масло или вода. Закакла 1020-1100°С, воздух, масло или вода. | 60 | 196 | 510 | 40 | 55 |

| Прутки шлифованные, обработанные до заданной прочности. | 590-830 | 20 | |||

| Прутки усиленные | <5 | 930 | |||

| Лист 12х18н10т горячекатаный или холоднокатаный. Закалка 1000-1080°С, вода или воздух. | > 4 | 236 | 530 | 38 | |

| Листы 12х18н10т горячекатаные или холоднокатаные. Закалка 1050-1080°С, вода или воздух. | <3,9 | 205 | 530 | 40 | |

| Листы 12х18н10т горячекатаные или холоднокатаные холоднодеформированные | <3,9 | 880−1080 | десять | ||

Поковки. Закалка 1050-1100°С, вода или воздух. | <1000 | 196 | 510 | 35 | 40 |

| Проволока термообработанная | 1,0−6,0 | 540-880 | 20 | ||

| Трубы бесшовные горячедеформированные 12х18н10т без термической обработки. | 3,5−32 | 529 | 40 |

Механические свойства при повышенных температурах

| t испытания, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

| Закалка 1050-1100°С, охлаждение на воздухе. | ||||||||||||||

| 20 | 225−315 | 550−650 | 46−74 | 66−80 | 215−372 | |||||||||

| 500 | 135−205 | 390−440 | 30−42 | 60−70 | 196−353 | |||||||||

| 550 | 135−205 | 380−450 | 31−41 | 61−68 | 215−353 | |||||||||

| 600 | 120-205 | 340−410 | 28−38 | 51−74 | 196−358 | |||||||||

| 650 | 120−195 | 270−390 | 27−37 | 52−73 | 245−353 | |||||||||

| 700 | 120−195 | 265−360 | 20−38 | 40−70 | 255-353 | |||||||||

Механические свойства при испытаниях на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | tиспытание, °С | Длительная прочность, МПа | Продолжительность испытаний, ч | t испытания, ч |

| 74 | 1/100000 | 600 | 147 | 10000 | 600 |

| 29-39 | 650 | 78−98 | 650 |

Технологические свойства стали 12Х18х20Т

| Температура штамповки |

Начало охлаждения 5 мм на воздухе 1200. |

| Свариваемость |

| свариваемость без ограничений. Методы сварки: РДС (электроды ЦТ-26), ЭШС и КТС. Рекомендуется послетермическая обработка. |

| Обрабатываемость резанием |

| В закаленном состоянии при HB 169 и σ B = 610 МПа K υ тв.пл. = 0,85, K υ б.ст. = 0,35. |

| Чувствительность флока |

| нечувствительный |

Ударная вязкость стали 12Х18х20Т

Ударная вязкость, KCU, Дж/см 2

| Состояние поставки, термическая обработка | +20 | -40 | -75 |

| Полоса 8X40 мм в состоянии поставки. | 286 | 303 | 319 |

Предел выносливости стали 12Х18х20Т

| σ -1 , МПа | п |

| 279 | 1Э+7 |

Жаропрочность стали 12Х18х20Т

| Среда | Температура, °С | Группа или балл устойчивости |

| Воздух | 650 | 2−3 |

| Воздух | 750 | 4−5 |

Физические свойства стали 12Х18х20Т

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | ||

| Модуль упругости при кручении G, ГПа | 77 | 74 | 71 | 67 | 63 | 59 | 57 | 54 | 49 | |

| Плотность стали, pn, кг/м 3 | 7900 | |||||||||

| Коэффициент теплопроводности Вт/(м°С) | пятнадцать | шестнадцать | восемнадцать | 19 | 21 | 23 | 25 | 27 | 26 | |

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1115 | ||

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 16,6 | 17,0 | 17,2 | 17,5 | 17,9 | 18,2 | 18,6 | 18,9 | 19,3 | |

| Удельная теплоемкость (С, Дж/(кг°С)) | 462 | 496 | 517 | 538 | 550 | 563 | 575 | 596 |

Чувствительность к охрупчиванию стали 12Х18х20Т

| Температура, °С | Время, ч | KCU, Дж/см 2 |

| Исходное состояние | 274 | |

| 600 | 5000 | 186−206 |

| 650 | 5000 | 176−196 |

Источник: Марки сталей и сплавов

Источник: www. manual-steel.ru/12h28N10T.html сплав железа с углеродом, и он используется почти во всех отраслях промышленности благодаря своим ценным механическим свойствам. Его прочность сочетается с хорошей обрабатываемостью и обрабатываемостью, и он относительно недорог в производстве, что делает его основным материалом для большинства дизайнеров. Американский институт чугуна и стали (AISI) и Общество автомобильных инженеров (SAE) упростили выбор стали, назвав различные марки стали индексами, которые определяют легирующие элементы и общие свойства стали. В этой статье будут освещены 9Сталь 260, пружинная сталь с высоким содержанием кремния, известная своими выдающимися рабочими характеристиками. Описывая химический состав, механические свойства и области применения стали 9260, эта статья призвана помочь читателю решить, является ли сталь 9260 хорошим выбором материала для их проекта.

manual-steel.ru/12h28N10T.html сплав железа с углеродом, и он используется почти во всех отраслях промышленности благодаря своим ценным механическим свойствам. Его прочность сочетается с хорошей обрабатываемостью и обрабатываемостью, и он относительно недорог в производстве, что делает его основным материалом для большинства дизайнеров. Американский институт чугуна и стали (AISI) и Общество автомобильных инженеров (SAE) упростили выбор стали, назвав различные марки стали индексами, которые определяют легирующие элементы и общие свойства стали. В этой статье будут освещены 9Сталь 260, пружинная сталь с высоким содержанием кремния, известная своими выдающимися рабочими характеристиками. Описывая химический состав, механические свойства и области применения стали 9260, эта статья призвана помочь читателю решить, является ли сталь 9260 хорошим выбором материала для их проекта.

Физические свойства стали 9260

Сталь

9260 получила свое четырехзначное имя в соответствии с совместным индексом именования, созданным AISI и SAE. Чтобы узнать больше об этой схеме наименования, а также о различиях между марками стали, просмотрите нашу статью о типах сталей.

Чтобы узнать больше об этой схеме наименования, а также о различиях между марками стали, просмотрите нашу статью о типах сталей.

Первая цифра обозначает класс сплава стали, т. е. основные легирующие компоненты (кроме углерода). Для этой стали «9» показывает, что эта сталь относится к классу кремний-марганцевых легированных сталей. Вторая цифра представляет собой процент этих основных элементов; Таким образом, «2» в стали 9260 означает, что этот класс содержит около 2% кремния/марганца. Наконец, последние две цифры представляют собой процентное содержание углерода в стали с шагом 0,01%. Используя это правило, 9Сталь 260 содержит 0,60% углерода. Точный химический состав стали 9260 гораздо более конкретен (см. ниже с допусками), но его название дает хорошее представление об ее общем составе.

Удельное процентное содержание элементов в стали 9260 составляет:

- 0,56- 0,64 % углерода

- 0,75-1,0% Марганец

- <= 0,035% фосфора

- 1,8-2,2 % Кремний

- <= 0,040% серы

Сталь

9260 часто встречается как сталь AISI 9260 и считается пружинной легированной сталью с высоким содержанием кремния. Это означает, что он обладает хорошими пружинящими характеристиками и полезен для его изгиба, а также устойчивости к деформации. Он легко обрабатывается при отжиге и сваривается всеми способами, кроме кислородно-ацетиленовых горелок. Как правило, он устойчив к коррозии и достаточно тверд, чтобы сопротивляться локальной деформации поверхности. Он поддается ковке, а также термообработке и хорошо реагирует на закалку. 9Сталь 260 имеет плотность 7,85 г / см 3 (0,284 фунта / дюйм 3 ) и чаще всего встречается в виде круглого прутка, пластины, трубы и листовой заготовки. Оптимальные пружинные характеристики делают сталь 9260 исключительным выбором при производстве листовых и конических рессор, но ее также можно использовать во многих других областях в качестве высокопрочного сплава.

Это означает, что он обладает хорошими пружинящими характеристиками и полезен для его изгиба, а также устойчивости к деформации. Он легко обрабатывается при отжиге и сваривается всеми способами, кроме кислородно-ацетиленовых горелок. Как правило, он устойчив к коррозии и достаточно тверд, чтобы сопротивляться локальной деформации поверхности. Он поддается ковке, а также термообработке и хорошо реагирует на закалку. 9Сталь 260 имеет плотность 7,85 г / см 3 (0,284 фунта / дюйм 3 ) и чаще всего встречается в виде круглого прутка, пластины, трубы и листовой заготовки. Оптимальные пружинные характеристики делают сталь 9260 исключительным выбором при производстве листовых и конических рессор, но ее также можно использовать во многих других областях в качестве высокопрочного сплава.

Механические свойства

В таблице 1 (ниже) показаны некоторые важные механические свойства стали 9260. В этом разделе будет рассмотрено каждое свойство и подробно описано, как они показывают сильные и слабые стороны 9260 стали.

Таблица 1: Сводка механических свойств стали 9260.

Механические свойства | Значения показателей | Английские значения |

Модуль упругости | 200 ГПа | 29000 тысяч фунтов на квадратный дюйм |

Твердость (Роквелл B) | 94 | 94 |

Предельная прочность на растяжение | 770-1525 МПа | 112000 – 221200 фунтов на кв. дюйм |

Предел текучести при растяжении | 440-1149 МПа | 63800-166600 фунтов на кв. |

Обрабатываемость | 40% | 40% |

Модуль упругости или модуль Юнга описывает упругую упругость материала. Другими словами, он описывает, насколько эластичным является материал, и является мерой как жесткости, так и общей прочности материала. Сталь 9260 имеет модуль упругости 200 ГПа, что более чем в два раза больше, чем у большинства алюминиевых сплавов. Этот большой модуль упругости позволяет легче обрабатывать сталь 9260, поскольку ее жесткость и прочность позволяют легко фрезеровать.

Твердость материала измеряется разными способами; поэтому существует множество шкал твердости, созданных различными испытательными компаниями. Одной из наиболее распространенных шкал твердости, используемых для стали, является шкала твердости Роквелла, в которой используется индентор Роквелла для испытания материалов с одинаковой прочностью. Шкала Роквелла полезна только в том случае, если вы знаете, как другие материалы оцениваются по той же шкале; например, значение твердости меди по Роквеллу B равно 51, поэтому мы знаем, что 9Сталь 260 (с HRB 94) намного тверже меди. Твердость материала представляет его способность сопротивляться деформации поверхности, и ее необходимо понимать при использовании материала в условиях высоких нагрузок. Таким образом, сталь 9260 является отличным выбором для таких применений, поскольку ее твердость превосходит другие пружинные стали, такие как сталь 5160 (чтобы узнать больше, см. нашу статью о стали 5160).

Шкала Роквелла полезна только в том случае, если вы знаете, как другие материалы оцениваются по той же шкале; например, значение твердости меди по Роквеллу B равно 51, поэтому мы знаем, что 9Сталь 260 (с HRB 94) намного тверже меди. Твердость материала представляет его способность сопротивляться деформации поверхности, и ее необходимо понимать при использовании материала в условиях высоких нагрузок. Таким образом, сталь 9260 является отличным выбором для таких применений, поскольку ее твердость превосходит другие пружинные стали, такие как сталь 5160 (чтобы узнать больше, см. нашу статью о стали 5160).

Предельный предел прочности при растяжении и предел текучести при растяжении являются общепринятыми значениями, полученными в результате экспериментальных стресс-тестов. Каждое из них описывает максимальное напряжение, необходимое для необратимой деформации (уступчивости) и разрушения (окончательного) образца металла, и эти значения показывают устойчивость материала к нагрузкам. Эти значения колеблются в зависимости от термической обработки и истории стали, поэтому в таблице 1 показан диапазон значений для 9260 стали. Эти диапазоны показывают впечатляющую прочность этой легированной стали и показывают, почему сталь 9260 так полезна в пружинных приложениях. Этот диапазон также означает, что сталь 9260 может быть приспособлена для любого количества применений, поскольку ее предел текучести и предел прочности можно модулировать в соответствии со спецификациями проекта.

Эти значения колеблются в зависимости от термической обработки и истории стали, поэтому в таблице 1 показан диапазон значений для 9260 стали. Эти диапазоны показывают впечатляющую прочность этой легированной стали и показывают, почему сталь 9260 так полезна в пружинных приложениях. Этот диапазон также означает, что сталь 9260 может быть приспособлена для любого количества применений, поскольку ее предел текучести и предел прочности можно модулировать в соответствии со спецификациями проекта.

Обрабатываемость — это сравнительная величина, которая описывает, как материал ведет себя при механических нагрузках. Его можно использовать только применительно к некоторому базовому материалу, которому присваивается оценка обрабатываемости 100%. Процент менее 100% считается более сложным для обработки, чем этот эталонный материал, но это не обязательно означает, что этот материал нельзя обрабатывать. Как видно из таблицы 1, показатель обрабатываемости составляет 9 баллов.260 составляет 40%, что соответствует 100% для стали AISI 1212. Хотя на первый взгляд может показаться, что сталь 9260 не поддается механической обработке, она легко обрабатывается после размягчения. Более низкий балл объясняется просто его повышенной прочностью, которая может быстрее изнашивать насадки и вызывать больше задержек в обработке материала.

Хотя на первый взгляд может показаться, что сталь 9260 не поддается механической обработке, она легко обрабатывается после размягчения. Более низкий балл объясняется просто его повышенной прочностью, которая может быстрее изнашивать насадки и вызывать больше задержек в обработке материала.

Применение стали 9260

Сталь

Тип 9260 — универсальная пружинная сталь; его высокая прочность, коррозионная стойкость, твердость и обрабатываемость делают его пригодным для любого применения, требующего устойчивости. Чаще всего он используется в листовых и конических рессорах, но некоторые другие известные применения можно увидеть ниже:

- Детали самолетов

- Военная техника

- Мост поддерживает

- Станки

- Лезвия и столовые приборы

- Железнодорожные приложения

и более.

Сталь

9260 легко найти, поэтому не стесняйтесь спрашивать своего поставщика об этом впечатляющем металле, если он кажется полезным для вашего проекта.

В данном случае это 0.12%.

В данном случае это 0.12%.

дюйм

дюйм