Обзор станка 1А62: описание, характеристики, схемы. 1А62 технические характеристики

Токарный станок 1А62 - технические характеристики

Токарный станок 1А62 – это специальное оборудование, которое было изготовлено на предприятии «Красный Пролетарий» в 1949–1956 году. Оборудование применяется для обработки и изготовления различных материалов и деталей, которые можно использовать в разной промышленности. Существует большое количество моделей, но каждая из них отличается за своими функциями и производительностью, точно так и модель 1а62г.

Основное назначение станка

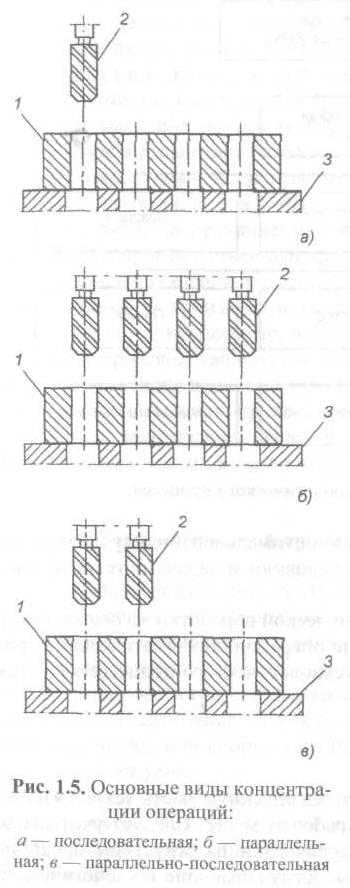

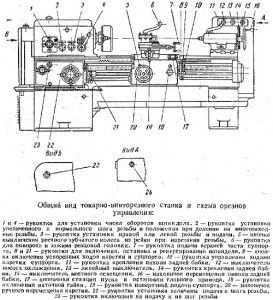

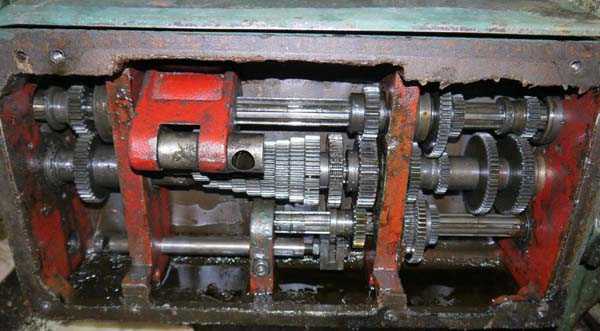

Фото конструкции токарного станка 1А62

Токарный станок 1А62 стал достойной заменой устарелому оборудованию 1Д62 и его усовершенствованной модели 1д62м. Главной функцией и преимуществом станка 1а62г стала возможность обрабатывать заготовки и нарезать резьбу на изготовление деталей.

Токарно-винтовой станок способен выполнять различные функции и операции, а, точнее, вырабатывать конические, фасонные и цилиндрические детали разных размеров и параметров.

При создании станка были внесены такие изменения, которые стали основной характеристикой оборудования:

- Цифра «1» обозначает специальную группу, которая располагает токарные станки.

- Буква «А» показывает, поколение и модель станка.

- Цифра «6» подтверждает то, что токарный станок относится к группе винторезов.

- Цифра «2» помогает точно определить, какая высота центра над самим станком, а в модели 1а62г она будет приблизительно 215–220 мм.

Главным параметром обрабатываемой детали или элемента является диаметр и размеры. То есть расстояние между станиной и заготовкой не должно быть больше чем параметры 0,4 см. Важным показателем является длина заготовки, которая проходит процесс обработки. Длину определяют с помощью расстояния, которое находится между правой бабкой и шпинделем, находящимся впереди. Такая длина не является пределом, ведь в станке 1а62 она может достигать приблизительно 100–150 сантиметров.

Преимущества и технические характеристики

Стоит учесть, что токарный станок 1а62 имеет ряд преимуществ и отличается от предыдущего станка 1д62, следующими техническими характеристиками:

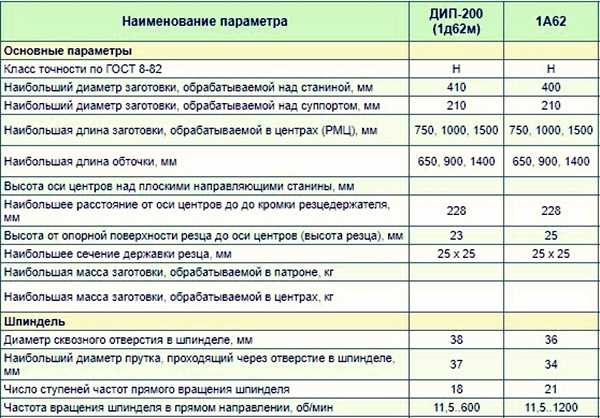

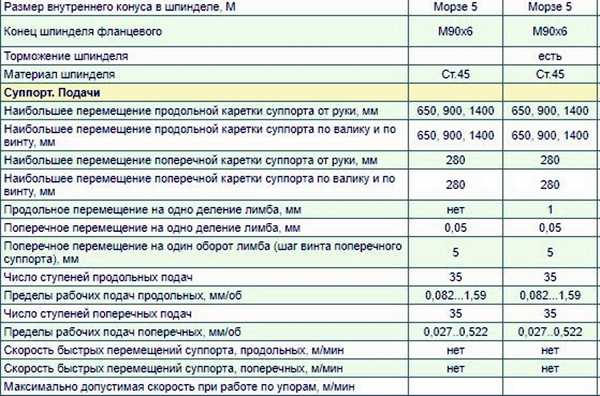

Технико-тактические характеристики токарно-винторезного станка 1А62

- Шпиндельная головка способна вращаться быстрее, то есть скорость увеличена приблизительно до 1200 об/мин.

- Максимальная скорость специального электродвигателя будет достигать 7 кВт.

- Улучшена и усилена фрикционная муфта, благодаря чему качество обработки и изготовления материалов улучшилось.

- Качество и скорость резьбы усовершенствовано благодаря тому, что в коробке передач доступен прямой запуск ходового винта.

Ознакомление с паспортом

Чтобы ознакомиться с техническими характеристиками станка 1а62г, нужно внимательно рассмотреть паспорт оборудования. Именно в нем указаны все функции и требования, которые нужно соблюдать при изготовлении материалов.

После чего, ознакомившись, и поняв, что все соответствует паспорту, нужно проанализировать точности нескольких параметров.

Максимальный размер и диаметр изготовляемой детали (над суппортом он будет достигать приблизительно 210 миллиметров, а над станиной значение будет приблизительно 400 мм).

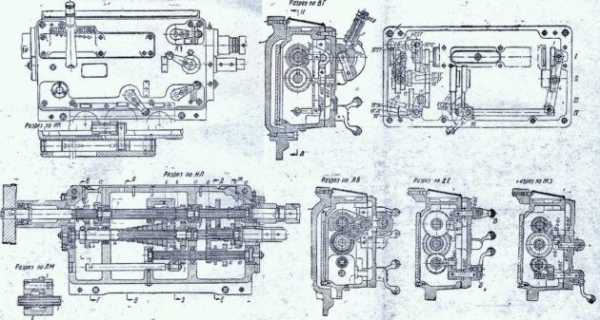

Чертёж коробка подач 1А62

Длина детали допускается не больше и не меньше чем 100–150 сантиметров.

В самом паспорте может не указываться максимальный размер заготовки, однако, если сравнить 1к62, то обработка в самом патроне будет составлять около 500 килограмм.

Характеристика деталей

Шпиндель

Необходим для того, чтобы фиксировать используемую деталь. Через встроенную коробку передач проходит момент, который вращается от силовой установки самого станка.

Параметры шпинделя:

Шпиндель токарного станка 1А62

- Диаметр и размер сквозной формы будет 36 мм.

- Допустимый размер прутка, не выше 38 мм, так как он проходит через этот шпиндель.

- Имеется несколько ступеней вращения (при прямой передаче – 21, а при реверсивном вращении где-то 12).

Расположен показатель, который определяет, насколько вращается головка шпинделя. Для прямой она проходит варьирование от 11, 5 до 1200 оборотов за минуту. В случае обратного вращения значение будет составлять 18-1500 об/ мин.

Суппорт

Расположен для того, чтобы смещался резец под заготовку. Именно он определяет работу станка, ведь от этого зависит точность и качество изготовления деталей.

Параметры суппорта таковы:

Суппорт токарного станка 1А62

- Продольная каретка смещена где-то на 65, 9 –140 сантиметров.

- Подпольная каретка максимально сдвигается до 28 сантиметров.

- Имеет несколько ступеней передач, поперечный и продольный, диаметры которых будут 35 сантиметров.

- Существует несколько значений для передач (продольная 0,08–1,59 оборота в минуту, поперечная от 0,027 до 0,522 оборота в минуту).

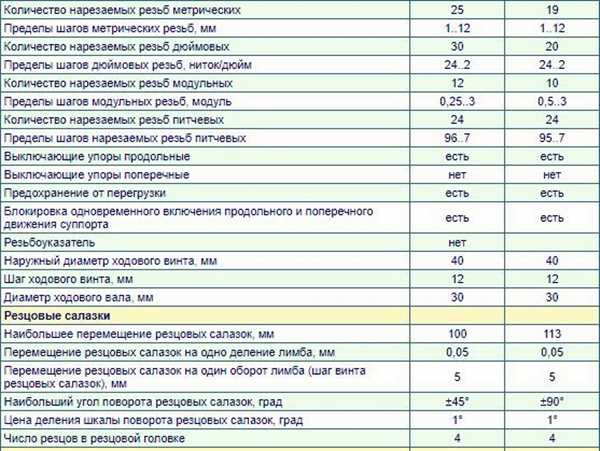

- Выставленные параметры резьбы – нарезных будет 19, а дюймовых 20. Диапазон и замеры шагов от 1–

Резцовые салазки

Резцовые салазки токарного станка 1А62

Необходимы для того, чтобы резцовая головка равномерно смещалась и попадала в резьбовую нитку. Именно они оказывают влияние на качество операций и изготовление самих деталей. Для того чтобы резцовые салазки смещались, достаточно нажать маховички и рычаги, которые равномерно расположены на станке.

Параметры резцовых салазок:

- Наибольшее смещение будет составлять приблизительно 113 миллиметров.

- Деление будет составлять ровно 0,05 миллиметров.

- Допустимый угол поворота до 90 градусов.

- Сечение державки резца допускается по значению ровно 25*25.

Задняя бабка

Такая деталь необходима для того, чтобы заготовка стабильно фиксировалась. Еще добавлены специальные механизмы, которые помогают фиксации установленного конуса, относящегося к центру шпиндельной бабки. Токарная бабка смещается только вдоль оси установленной детали.

Параметры задней бабки:

- Диаметр и размер пиноли составляет приблизительно 70 миллиметров.

- Установлены отверстия – Морзе 4.

- Максимально допускается смещение пиноли на 150 миллиметров.

- Деление будет составлять около 0,1.

Какие главные отличия модели 1а62?

До изготовления станка 1а62г существовали и другие модели, однако, в новой модели станка доступно больше функций и операций. Модель 1а62, отличается от раннего выпуска модели 1Д62М, следующими доступными функциями:

- Максимальная скорость вращения шпинделя увеличена приблизительно до 1200 оборотов в минуту.

- Доступна скорость в прямом и в обратном обороте.

- Мощность и сила электродвигателя максимально улучшена до 7 кВт.

- Передача пропорционально заменена клиноременной вместо стандартного плоского ремня.

- Число и количество оборотов можно легко установить с помощью трех рукояток.

- Передний шпиндель расположен в специальном двухрядном подшипнике, который способен регулироваться.

- Чтобы коробка передач и другие механизмы не загрязнялись, паз закрыт специальным приспособлением, который помогает улучшить смазку.

- Работа задней бабки улучшена, а благодаря этому качество производства на высшем уровне.

- На специальном фартуке установлен лимб, который стабилизирует продольную подачу и улучшает качество ее функциональности.

- Коробка передач стабильно допускает прямое включение, благодаря этому нарезка проводится точно и практически без промахов.

- Неподвижный упор укреплен намного мощнее и сильнее, то есть вероятность повреждений и поломок низка.

- В задней части станка установлен охладитель, который охлаждает оборудование и улучшает качество резьбы и производства в целом.

Еще на станке расположена специальная канавка для предохранителя, которая не позволяет спадать патрону даже в том случае, если останавливается само оборудование.

Выводы

Модель токарного станка 1а62г является лучшей и более совершенной, так как именно в ней доступно больше функций. А с помощью паспорта и общей инструкции, можно быстрее разобраться в работе станка, и таким образом, производить детали более точно и качественно.

Модель 1а62г отличается от предыдущих конструкций тем, что помимо дюймов и метрических нарезов, можно вырезать питчевые и модульные нарезы, это же является и преимуществом станка. Благодаря чему модель станка 1а62г считают не только доработанной, но и одной из лучших среди всех поколений.

Видео по теме: Как правильно смазывать токарный станок 1к62

promzn.ru

Токарный станок 1А62: технические характеристики

Содержание статьи:

Токарно-винторезный станок 1А62 являлся продукцией завода «Красный Пролетарий». Он выпускался в период с 1949 по 1956 г. Область применения – комплектация больших и средних производств для токарной обработки стальных заготовок.

Назначение станка

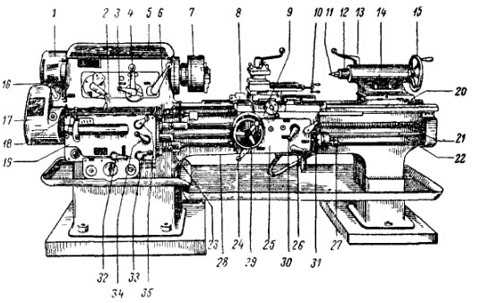

Внешний вид станка

Эта модель оборудования пришла на смену морально устаревшему станку 1Д62 и его модернизации 1Д62М. Универсальный токарный станок 1А62 помимо стандартных операций по обработке заготовок способен нарезать резьбу на детали.

Токарно-винтовое оборудование этого типа предназначено для выполнения различных операций по обработке цилиндрических, фасонных, торцовых и конических стальных деталей. Из номенклатурного номера можно узнать основные характеристики оборудования:

- «1». Обозначает группу, к которой принадлежат токарне станки;

- «А». Поколение оборудования;

- «6». Таким образом указывается специализация работы оборудования — винторезное;

- «2». Указывает на высоту центров над станиной. Для этой модели она равна 215 мм.

Определяющим параметром является диаметр обрабатываемой детали (D). При этом зазор между заготовкой и направляющими станинами не должен превышать значение 0,4*D.

Следующим важным параметром является максимально допустимая длина обрабатываемой заготовки. Она определяется расстоянием между передним шпинделем и сдвинутой в крайнее правое положение правой бабкой. Эта величина не является константой. Для станка 1А62 она может составлять 75, 100 и 150 см.

Основными отличиями станка от его предшественника (1Д62М) являются:

- увеличение максимальной скорости вращения шпиндельной головки до 1200 об/мин;

- номинальная скорость электродвигателя составляет 7 кВт;

- для повышения качества обработки была усилена фрикционная муфта;

- в схеме коробки передач предусмотрено прямо включение ходового винта. Это повышает качество и скорость нарезания резьбы.

Для своевременного охлаждения заготовки в конструкции есть специальная емкость для жидкости, расположенная в задней тумбе станка. От нее к месту обработки ведет гибкий шланг для подачи СОЖ.

Для определения максимального диаметра заготовки, закрепленной над суппортом, необходимо ознакомиться с ГОСТ 440-57. Значение этого параметра в паспорте оборудования не должно быть меньше номинального.

Технические характеристики

Станина, задняя и передняя бабки станка

Станина, задняя и передняя бабки станка Для ознакомления с техническими параметрами станка следует детально изучить паспорт этого оборудования. В нем указываются основные параметры, с помощью которых можно опередить перечень выполняемых операций, а также требования к заготовке.

Прежде всего, необходимо выяснить класс точности оборудования. По принятой классификации он соответствует «Н», затем переходят к анализу основных параметров станка:

- максимальный диаметр детали. Над суппортом он составляет – 210 мм. Над станиной это значение равно 400 мм;

- допустимая длина детали: 75, 100 и 150 см.

В паспорте не указывается предельно допустимая масса заготовки. Но если взять в качестве примера станок 1К62, то эта характеристика для обработки в патроне составляет 500 кг. При проведении токарных операций в центрах максимально допустимая масса детали равна 1500 кг.

Шпиндель

Предназначен для фиксации обрабатываемой детали. С помощью коробки передач к нему передается вращающийся момент от силовой установки оборудования.

Параметры:

- диаметр отверстия сквозной формы — 36 мм;

- максимально допустимый диаметр прутка, который проходит через шпиндель – 38 мм;

- количество ступней вращений. Для прямой подачи – 21. При реверсном вращении – 12;

- номинальный показатель частоты вращения головки шпинделя. Для прямой она варьируется от 11,5 до 1200. Если осуществляется обратное вращение — это значение равно от 18 до 1520 об/мин;

Преимуществом эксплуатации является стандартный размер внутреннего конуса в шпинделе. Согласно принятой классификации он составляет «Морзе 5».

Описание суппорта

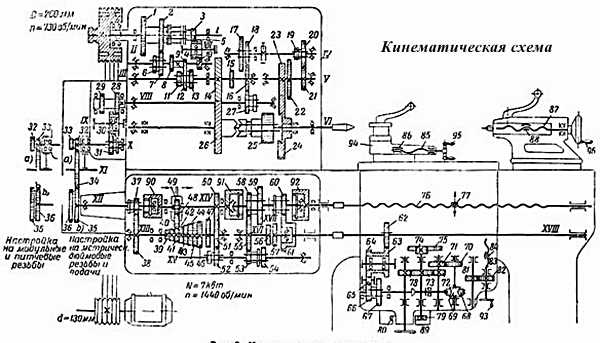

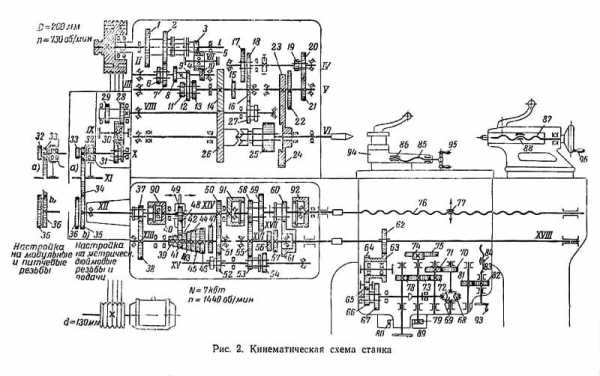

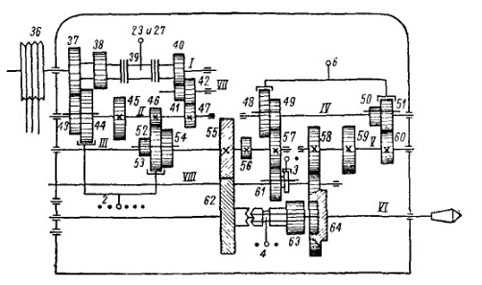

Кинематическая схема

Этот элемент необходим для смещения резца относительно заготовки. Является определяющим компонентом станка, так как напрямую влияет на точность и перечень выполняемых операций.

Параметры:

- смещение продольной каретки – 65, 90 и 140 см;

- максимально допустимый сдвиг подпольной каретки – 28 см;

- количество ступеней передач. Для продольного и поперечного вращения – 35;

- значения пределов для передач. Продольных — от 0,082 до 1,59 мм/об. При активации поперечных – от 0,027 до 0,522 мм/об;

- параметры нарезаемой резьбы. Количество метрических составляет 19; дюймовых — 20. Диапазоны шага – от 1 до 12.

Помимо метрических и дюймовых типов резьбы на станке 1А62 существует возможность выполнять нарезку модульных и питчевых. Это значительно увеличивает функциональные возможности обозревания и делает его по-настоящему универсальным.

Резцовые салазки

Схема управления станком

Предназначены для смещения резцовой головки для попадания в нитку резьбы. Они влияют на качество выполняемых работ. Для смещения используется несколько управляющих рычагов и маховичков.

Параметры:

- значение наибольшего смещения – 113 мм;

- цена деления равно 0,05 мм;

- предельно допустимый угол поворота — ±90°;

- цена деления угловой шкалы — 1°;

- допустимое значение сечения державки резца – 25*25 мм.

Для этого типа оборудования допускается одновременный монтаж 4 резцов в фиксирующей головке. Для этого в конструкции предусмотрены задние и передние суппорта. Тип привода резцовых салазок в станке 1А62 механический.

Задняя бабка

Этот элемент оборудования необходим для фиксации заготовки. Задняя бабка может смещаться только вдоль оси детали. При этом существуют механизмы для установки ее фиксирующего конуса относительно центра шпиндельной бабки.

Параметры:

- диаметр пиноли – 70мм;

- количество отверстий — Морзе 4;

- максимально допустимое смещение пиноли – 150 мм;

- цена деления– 0,1 мм.

Благодаря универсальной конструкции предусмотрена возможность смещения задней бабки в по поперечному вектору на ±15 мм. Это позволяет добиться точной обработки заготовки.

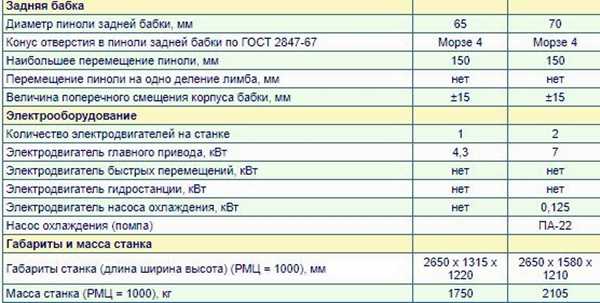

Станок универсальный винторезный 1А62 оснащен электродвигателем главного привода мощностью 7 кВт. Дополнительно установлен силовой агрегат для подачи охлаждающей жидкости.

Правила эксплуатации

Опоры для установки станка

Для нормальной работы станка его следует установить на предварительно подготовленную платформу. Она должна не только выдержать номинальную массу (2045), но частично гасить колебания, возникающие в результате работы.

После предварительной настройки и подключения к сети следует установить и включить шпиндель на максимальное число оборотов на холостом ходу. Во время выполнения этой процедуры проверяется уровень масла. Окончательную настройку режимов выполняют согласно технической документации.

В связи с тем, что выпуск станков 1А62 был прекращен еще в 1956 г., особое внимание следует уделить возможности их ремонта и комплексной реставрации. В видеоматериале показан пример восстановительных работ:

stanokgid.ru

Токарный станок 1а62: технические характеристики, схемы, паспорт

Токарно-винторезный станок 1А62 является одним из продолжателей знаменитого семейства ДИП-200, первые станки которого были изготовлены в 1932 году на Московском станкостроительном заводе «Красный пролетарий». Его предшественником был 1Д62, сменивший название ДИП-200 на новое цифробуквенное обозначение, разработанное ЭНИМСом в 1937 году.

1Д62 был запущен в производство в 1937 году и выпускался на протяжении одиннадцати лет. В 1948 году ему на смену пришел токарный станок модели 1А62, у которого были улучшены рабочие характеристики, а также модернизирована система управления и усовершенствована эргономика. Он выпускался в течение восьми лет — вплоть до 1956 года. В производственной линейке его сменил знаменитый 1К62, производившийся на протяжении 18 лет.

Назначение и область применения

Технические характеристики токарно-винторезного станка 1А62 позволят выполнять практически всю традиционную номенклатуру токарных работ: обточку и расточку поверхностей с разными образующими, резьбонарезание резцами и резьбовым инструментом, обработку торцевых поверхностей, а также сверление, зенкеровку, развертку.

1А62 используется для получистовой и чистовой обработки различных металлов и сплавов при единичном и мелкосерийном выпуске продукции. Основные потребители этого станка — инструментальные производства и ремонтные подразделения предприятий энергетики, металлургии, автомобильной отрасли, машиностроения, горнодобывающей промышленности сельхоз предприятий. В пятидесятые годы прошлого века это был один из самых массовых токарных станков данного типоразмера, и он до сих пор используется на небольших производствах и частными лицами.

Специфика модели и технические характеристики

По сравнению с предыдущей моделью, которая выпускалась без значительных изменений более десяти лет, у токарно-винторезного станка 1А62 были улучшены следующие технические характеристики:

- скорость шпинделя повысилась на 300 об/мин (до 1200), а количество ступеней увеличилось до 21 при прямом вращении и до 12 — при обратном;

- установлен электродвигатель мощностью 7 киловатт;

- вместо плоского ремня главного привода используется клиноременная передача;

- применена более мощная фрикционная муфта;

- установлен механизм реверса для изменения направления подачи при резьбонарезании;

- усилена конструкция задней бабки;

- увеличен диаметр пиноли до 70 мм;

- добавлен электронасос для подачи СОЖ из резервуара, расположенного в задней ножке;

- система смазки орошением заменена на циркуляционную.

Существенным изменениям подверглись также и органы управления, что заметно повысило удобство работы станочника:

- для установки числа оборотов шпинделя используются три рукоятки: одна круговая (с диском с делениями) и две позиционные;

- ниже суппорта размещен лимб продольной подачи;

- новый быстродействующий поворотный резцедержатель позволяет одной рукой выполнять позиционирование на любой угол;

- коробка скоростей модернизирована в целях удобства управления (уменьшено количество рукояток).

Параметры

Основные размерные параметры станок 1А62 унаследовал от предыдущей модели, в том числе и максимальный диаметр обточки над суппортом в 210 мм. Основные технические характеристики станка приведены ниже.

Габариты обработки (мм):

- максимальный диаметр обточки над станиной — 400;

- максимальная длина обрабатываемой заготовки — 1500;

- диаметр проходного отверстия шпинделя — 36.

Шпиндель (об/мин):

- диапазон скоростей шпинделя — 12÷1200;

- реверсная скорость шпинделя — 18÷1520;

- конус шпинделя — М5.

Суппорт (мм):

- максимальный продольный ход — 1400;

- максимальное поперечный ход — 280;

- максимальный ход резцовых салазок — 110.

Пиноль задней бабки (мм):

- диаметр — 70;

- максимальный ход — 150;

- конус — М4.

На станке установлены два электродвигателя: системы СОЖ (0,125 кВт) и главного привода (7 кВт).

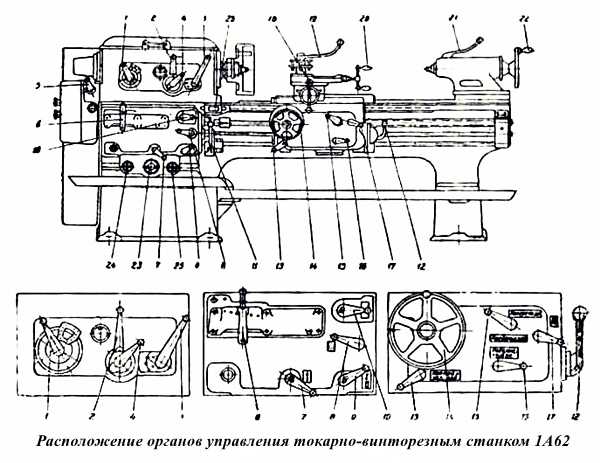

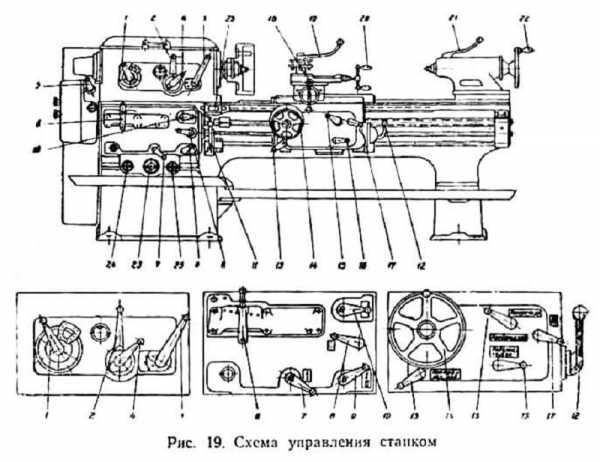

Организация управления станком

Управление станком 1А62 — полностью ручное, поэтому все органы управления обработкой расположены непосредственно на его основных узлах и агрегатах. На фронтальной части передней бабки вверху находятся рукоятки переключения режимов работы коробки скоростей, а чуть ниже — рукоятки коробки подач. Под коробкой скоростей установлены три кнопки для включения и выключения освещения рабочей зоны, общего электропитания станка и электронасоса системы СОЖ. Справа от коробки подач находится кнопочный блок для включения и выключения главного двигателя.

Ниже суппорта на фартуке расположены рукоятки управления и маховичок ручного передвижения суппорта. На самом суппорте находится рукоятки перемещения и фиксации резцедержателя. Задняя бабка оснащена маховичком перемещения пиноли и рукояткой для ее фиксации.

Суппорт и резцовые салазки

Суппорт служит для продольной и поперечной подачи режущего инструмента, на его верхней части крепится токарный резец. Основные сборочные единицы в его составе — это:

- нижние салазки;

- нижняя часть;

- поворотная часть;

- резцовые салазки с резцедержателем.

Движение нижних салазок осуществляться параллельно оси станка и производится или вручную, или от ходового винта через привод фартука. Нижняя часть расположена на верхних направляющих нижних салазок. Ее поперечное перемещение осуществляется или вручную или от привода фартука. Поворотная часть суппорта может вращаться влево и вправо на угол 45°. Резцовые салазки перемещаются вручную по продольным направляющим средней части.

Для управления механическими перемещениями составных частей суппорта используют четыре поворотные рукоятки, расположенные на фартуке. Эти органы управления включают и выключают следующие виды движений:

- реверс суппорта;

- механическое движение;

- продольную или поперечную подачу;

- гайку ходового винта.

Для ручного управление механизмами суппорта используют маховичок ручного перемещения каретки, расположенный на фартуке станка, а также три рукоятки на самом суппорте, которые выполняют следующие функции:

- поперечное позиционирование суппорта;

- фиксация резцедержателя;

- перемещение резцовых салазок.

Настройка видов резьб и подач, передаваемых к механизму фартука, производится органами управления, расположенными на коробке подач.

Шпиндельный узел станка

Шпиндельный узел станка 1А62 расположен в передней бабке и включает в себя, помимо самого шпинделя, коробку скоростей, с помощью которой производят изменение его скорости и направления, а также коробку передач, подающую требуемый тип подачи и заданную скорости вращения к суппорту станка. Коробка скоростей получает вращение от главного электродвигателя станка посредством ременной передачи.

На правом конце приводного вала установлена фрикционная муфта, с помощью которой без выключения электродвигателя можно остановить, запустить или сменить направление вращения шпинделя. От коробки скоростей через шестерни движение передается на коробку подач, органы управления которой расположены на нижней части шпиндельного узла.

Передняя бабка

Расположение и функции органов управления основных механизмов передней бабки:

Фрикционная муфта

Ее переключение осуществляется при помощи трехпозиционной рукоятки, расположенной около шкива. Сила нажатия дисков фрикционного механизма регулируется гайкой, расположенной рядом.

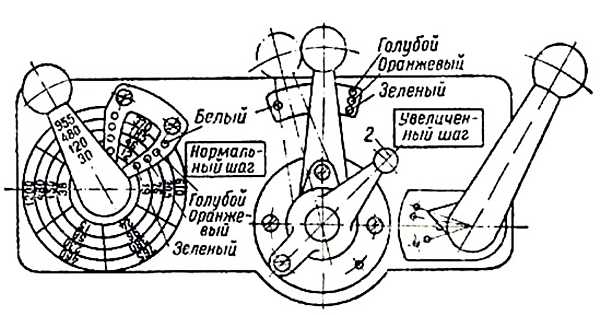

Коробка скоростей

Расположена в верхней части корпуса передней бабки, на фронтальной части которой находятся все органы управления этого механизма. Установка числа оборотов шпинделя на станке 1А62 производится вручную, с помощью трех поворотных рукояток. Крайняя левая имеет круговую шкалу со значениями скорости вращения. Для задания требуемого числа оборотов ее поворачивают вправо или влево пока в окошке не появится требуемое значение.

На рамке окошка нанесены цветные метки голубого, оранжевого и зеленого цветов. Такие же метки находятся около двух рукояток управления, расположенных правее. После того, как установлено численное значение оборотов, эти рукоятки необходимо установить напротив соответствующей по цвету метки. Более короткая рукоятка управления шагом резьбы расположена соосно с центральной. Перемещать все эти органы управления можно только после остановки вращения привода с помощью фрикционной муфты.

Коробка подач

Крышка этого механизма находится в нижней части передней бабки. На ее фронтальной части находятся пять рукояток управления. Расположенные в верхнем и нижнем рядах предназначены для регулировки подачи, а рукоятка, находящаяся в среднем ряду справа — для включения ходового винта. Эти органы управления разрешается использовать только на тихом ходу.

Помимо этого, на передней бабке чуть ниже крышки коробки подач установлен блок кнопок для включения освещения, общего питания и насоса смазочно-охлаждающей жидкости. Справа от верхнего края крышки коробки подач находится выключатель главного электродвигателя станка, а слева внизу — рычаг включения реверса.

Назначение задней бабки

При изготовлении деталей типа «вал» один конец заготовки крепится в патрон шпинделя, а второй фиксируется в задней бабке. Помимо этого, при сверлении и обработке цилиндрических отверстий в ней устанавливается патрон с режущим инструментом. Задняя бабка размещена на правом конце станины соосно шпинделю. Она может передвигаться вручную по направляющим станины и фиксироваться в требуемой позиции планкой с двумя болтами. Помимо этого, заднюю бабку можно сдвигать и в поперечном направлении в обе стороны от центральной оси. Это используется при точении на конус длинных заготовок.

Фиксация левого конца заготовки на задней бабке производится с помощью выдвижения пиноли, которая имеет конусное посадочное отверстие для установки центров. Органами управления задней бабки на станке 1А62 являются маховичок, с помощью которого осуществляется ручное выдвижение пиноли, и рычаг, поворотом которого производится фиксация пиноли в требуемой позиции.

Кинематическая схема

Она выглядит так:

Скачать смеху в увеличенном масштабе

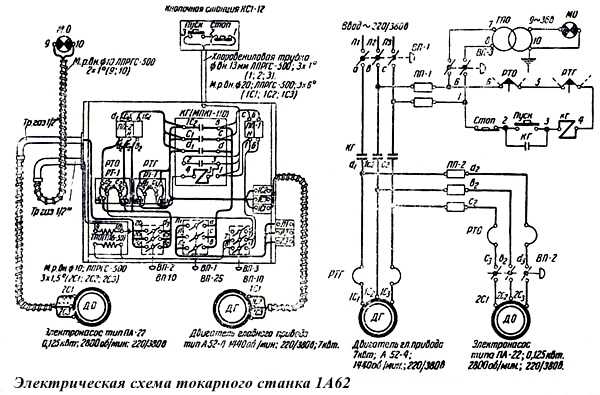

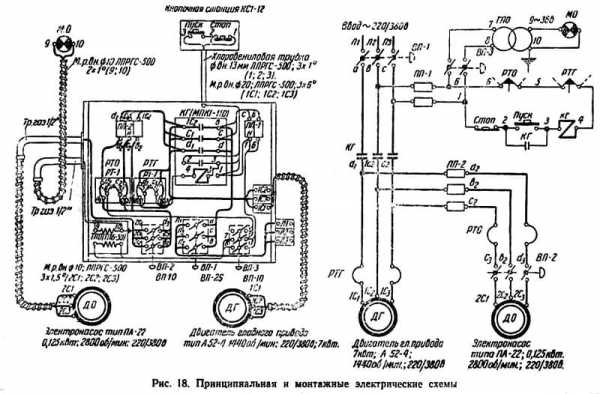

Электрическая схема

Скачать схему в увеличенном масштабе

Правила эксплуатации

Соблюдение правил эксплуатации и выполнение текущего технического обслуживания гарантируют работоспособность и стабильность рабочих характеристик токарно-винторезного станка 1А62 в периоды между плановыми ремонтами. Уход за оборудованием включает в себя как поддержание чистоты и порядка непосредственно на станке и в рабочей зоне станочника, так и контроль за состоянием его узлов и агрегатов. Помимо этого, необходимо выполнять регламентированные проверки и мероприятия, предусмотренные «Руководством по уходу и обслуживанию» этого станка.

После окончания рабочей смены станочник должен отключить его от электросети, убрать со станка инструмент, приспособления и оснастку, очистить его стружки и провести наружный визуальный осмотр механизмов на предмет их исправности. Также необходимо проверить состояние заземления и защитных элементов: ограждений, кожухов и экранов.

Перед началом рабочей смены выполняется визуальный контроль в том же порядке. После чего необходимо проверить уровни масла во всех механизмах станка и только после этого выполнять проверку станка на холостом ходу.

Особого контроля требует система смазки движущихся частей станка. В Руководстве перечислены контрольные и технические мероприятия, которые должны выполняться в начале каждой смены для обеспечения смазкой всех движущихся механизмов станка. В системе смазки токарно-винторезного станка 1А62 применяется один вид промышленной смазки — машинное масло «Л» (по современной классификации — индустриальное масло И-30А).

Проверка масла

Проверка и заливка масла в основные узды и агрегаты станка производится в следующем порядке:

- Коробка скоростей. Уровень масла проверяется по указателю на горловине (норма — верхний уровень). Перед началом работ необходимо прочистить пластинчатый фильтр, повернув специальную рукоятку, расположенную на корпусе коробки. Сроки замены масла регламентированы. После запуска станка оно должно меняться первый раз через десять дней, второй раз — через 20. Далее масло меняется каждые 35-40 дней.

- Коробка подач. Масло заливается до верхнего уровня маслоуказателя. Периодичность замены масла такая же, как и у коробки скоростей.

- Фартук. Для смазки червяной передачи необходимо залить масло через отверстие на фланце до его нижнего края.

- Суппорт. На нижней и верхней частях суппорта находятся девять масленок, смазывающих все движущиеся части суппорта. Масло в них нужно добавлять ежесменно. Кроме этого каждую смену необходимо смазывать направляющие верхней части.

- Задняя бабка. Смазка пиноли, винта и подшипника осуществляется двумя масленками, которые должны наполняться маслом каждую смену.

- Гитара. В корпусе гитары предусмотрен резервуар для масла, которое заливается в него до уровня маслоуказателя. Сроки замены масла такие же, как и у коробки скоростей.

- Ходовой винт. Перед началом рабочей смены его необходимо смазать машинным маслом по всей его длине. Для смазки опор ходового винта, а также опор валика, предусмотрены три масленки, которые должны заполняться маслом каждую смену. Подшипник вертикального валика получает смазку посредством отдельной масленки, в которую масло добавляется один раз в неделю.

После спуска масла из масляных резервуаров, перед заливкой нового их необходимо промыть бензином или чистым керосином. Также должны быть тщательно промыты все войлочные вставки.

Габарит рабочего пространства

Пространство обработки металлорежущего оборудования зависит от типа, компоновки и геометрических размеров станка. Его габариты ограничивают предельные размеры заготовки, которую можно поместить в рабочую зону станка. Помимо технических параметров оборудования эти ограничения также зависят от формы детали и расположения на ней обрабатываемых поверхностей. Для горизонтальных токарных станков рабочее пространство обычно делится на два вида: для деталей типа «вал» и для деталей типа «диск».

Токарный станок 1А62 имеет традиционную компоновку и относится к универсальным. Для него предельные размеры детали типа «вал» составляют 220 мм в диаметре и 1400 мм в длину. Деталь типа диск может иметь следующие габариты: 400 мм в диаметре и 100 мм в высоту. Габаритные размеры являются не единственным ограничениям при выполнении токарных операций и напрямую связаны с массой заготовки. Так предельный вес изделия при обточке в патроне токарного станка составляет 500 кг, а между центрами — 1500 кг.

Сведения о производителе

Токарно-винторезный станок 1А62 производился с 1948 по 1956 годы на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова. До революции это предприятие принадлежало братьям Бромлеям и занималось выпуском различных металлоизделий. Завод был национализировано и в 1918 году, а четыре года спустя по просьбе трудового коллектива переименован в «Красный пролетарий». Вместе с новым именем предприятие получило и новую специализацию: производство станков для металло- и деревообработки. На заводе началась реконструкция и строительство новых производственных площадей. А в 1923 году было выпущено первое токарное оборудование — станки серии «ТН» трех типоразмеров.

Ключевым для «Красного пролетария» стал 1930 год, когда началось проектирование более мощного стандартизованного станка под названием ДИП («Догоним и перегоним»). Уже через два года был изготовлен и испытан первый станок, а концу 1932 года предприятие произвело первые 25 ДИП-200. На следующий год предприятие выпускало уже по 300 станков в месяц, а в 1934 году был начат выпуск ДИПов большего габарита с индексами 300, 400, 500. В конце тридцатых годов ДИП-200 в соответствии с вновь принятой классификацией ЭНИМСа получил новое обозначение — 1Д62. Во время войны «Красный пролетарий» выпускал станки (в том числе и специализированные для нужд оборонной промышленности) и производил артиллерийские снаряды.

После войны «Красный пролетарий» не только выпускал новые типы токарных станков, но и проектировал их для других заводов, став, таким образом, головным предприятием отрасли по токарному оборудованию. В 1948 году завод начинает выпуск станка 1А62, пришедшего на смену легендарному ДИП-200, а на следующий год осваивает их поточное производство. В 1951 предприятию присвоено имя А.И. Ефремова — министра станкостроения СССР в 1941—1949 годах. В 1951 году был создан опытный экземпляр ставшего знаменитым 1К62. Через два года эта модель пошла в серию и выпускалась вплоть до 1971 года. Всего за этот период было произведено более двухсот тысяч таких станков. В шестидесятые годы на предприятии был освоен выпуск специализированных станков и токарного оборудования с ЧПУ.

С 1971 года «Красный пролетарий» начинает производить станки 16К20, а через два года переходит к их массовому выпуску, причем в различных комплектациях: с копирами, индикацией, ЧПУ и пр. В семидесятые годы завод имел самые большие объемы производства за всю свою историю и поставлял станки не только в страны СЭВ, но в дальнее зарубежье. С 1983 на предприятие было начат массовый выпуск станков с ЧПУ. В это же время завод прекратил производство станков 16К20 и перешел к выпуску токарно-винторезного станка МК6056.

В начале 90-х у предприятия наступают трудные времена. Сначала практически до нуля упал спрос на станки с ЧПУ, затем и на универсальные станки, а к середине 90-х «Красный пролетарий» выпускает всего несколько сот станков в год. 1999 год — завод переместился на новую производственную площадку, но только лишь с частью прежнего оборудования.

В течение последующих десяти лет завод предпринимал усилию вернуть себе хотя бы часть внутреннего рынка, который за это время заполнился зарубежной продукцией, но в целом его усилия так и не увенчались успехом. В 2011 году предприятие прекратило производство станков, а его новые собственники объявили основным направлением деятельности сдачу производственных и офисных площадей в аренду. В 2016 году было объявлено о возобновлении выпуска токарного оборудования (в том числе и с ЧПУ), но каких-то значительных успехов завода в этом деле пока не отмечено.

vseochpu.ru

1А62 токарно-винторезный станок: характеристики, паспорт, устройство

Промышленный токарный станок 1А62 является типичным представителем отечественного станкостроения. Несмотря на то, что производство серии давно прекращено, подобные станки все еще встречаются на предприятиях. Универсальное назначение и устройство винторезного станка серии 1А62 делают его востребованным при выполнении работ различного назначения. На основе базовой модификации также разработан токарный станок 1А62Г, ориентированный на обработку заготовок повышенного размера.

Технические характеристики станка

Возможности станков типа 1А62 направлены на производство токарных работ по металлу. Они обеспечивают точение заготовок с максимальным диаметром до 400 мм. Допустимый размер детали при обработке над суппортом ограничен диаметром 200 мм. Модернизированная модель — токарный станок с индексом 1А62Г, позволяет протачивать заготовки диаметром 600 мм над специальным углублением в конструкции станины. При этом длина заготовки большого диаметра не должна превышать 300 мм. Максимальный продольный размер протачиваемой детали в зависимости от модификации составляет 750, 1000 или 1500 мм.

Коробка скоростей токарного станка позволяет задавать скорость вращения шпинделя в диапазоне от 11,5 до 1200 об/мин в прямом направлении.

Весь диапазон разбит на 24 ступени. В обратном направлении, коробка реализует 12 скоростей со значениями от 18 до 760 об/мин. Станок оснащен коробкой переключения подач, обеспечивающей перемещения фартука со скоростью от 0,082 до 1,59 мм/об, а поперечные перемещения суппорта — от 0,027 до 0,522 мм/об. Технические характеристики редуктора позволяют точить метрические резьбы с шагом от 1 до 12 мм. Таблица резьб также включает дюймовые, модульные и питчевые ряды.

Для главного привода используется трехфазный асинхронный двигатель мощностью 7,0 кВт. Суммарная потребляемая мощность не превышает 7,2 кВт. Габариты станка, обеспечивающего работу с метровыми заготовками, составляют 1295×2785×1500 мм. Вес такой модели равен 1960 кг.

Устройство станка 1А62

Конструкция 1А62 заимствовала много решений от своего предшественника ДИП-200. При этом в кинематику были внесены многочисленные изменения, направленные на повышение долговечности и упрощение конструкции. Цельнолитая станина П-образного сечения имеет большую массу и высокую жесткость. Заодно со станиной выполнены каленые призматические направляющие продольной подачи. Модификация 1А62Г получила дополнительную выемку, позволяющей увеличить диаметр обрабатываемой заготовки. При точении других деталей выемка закрывается специальным мостиком.

Шпиндель токарного станка установлен на одном переднем и двух задних подшипниках. Пуск и реверс шпинделя производится через фрикционную муфту. Рукоятки управления установлены на передней бабке и подвижном на фартуке станка. Ленточный тормоз гарантирует быстрый останов вращения при отключении муфты. Полый шпиндельный вал допускает установку обрабатываемого прутка диаметром до 36 мм. В базовом варианте устанавливаются токарные патроны диаметром 200 или 250 мм.

Кинематическая схема коробки скоростей токарного станка 1А62Г реализована с использованием зубчатых шестерен.

Передача вращения от электромотора на входной вал редуктора осуществляется с использованием клиноременной передачи. Органы управления коробкой скоростей представляют собой три рукоятки, смонтированные на боковой поверхности шпиндельной бабки.

Скачать паспорт (инструкцию по эксплуатации) токарного станка 1А62

Коробка переключения подач обеспечивает механические перемещения суппорта токарно-винторезного станка 1А62. В конструкцию заложена возможность выполнения метрической и других видов резьб, как в правом, так и в левом варианте. Предусмотрено прямое подключение ходового вала к валу шпинделя, используемое для выполнения точных изделий. Для перекрытия всего возможного диапазона скоростей, дополнительно используются две пары сменных шестерен, устанавливаемых в гитаре станка. Циркуляционная система смазки обеспечивает поступление масла на элементы коробки скоростей и коробки переключения подач. Привод маслонасоса выполнен от отдельного электродвигателя.

Подвижный фартук позволяет выполнять перемещения суппорта по продольной и поперечной осям в ручном и механизированном режиме. Изменение направления движения выполняется через реверсивный механизм. В состав оборудования фартука включены два предохранительных устройства. Первое из них блокирует одновременное включение продольного и поперечного перемещения. Второе автоматически отключает подачу, при большой механической нагрузке. Сверху фартука закрепляются нижние салазки поперечной подачи и поворотные салазки для выполнения конусов. Резцедержка предназначена для закрепления 4 инструментов сечением 25×25 мм. Операции поворота и точного позиционирования инструмента могут выполняться 1 рукой.

Схема электрооборудования станка обеспечивает единственную функцию запуска двигателя главного движения. Защиты и блокировки, за исключением тепловой защиты электродвигателей, не реализованы. В схеме, дополнительно предусмотрен понижающий трансформатор для питания цепей освещения.

Назначение оборудования

Назначение 1А62 соответствует другим универсальным станкам токарно-винторезной группы. С его помощью выполняется точение, сверление, нарезание резьбы и другие токарные операции. Исходная заготовка может устанавливаться как в патроне, так и в центрах. Качество токарной обработки позволяет использовать станок в составе чистовой и получистовой групп оборудования. Руководство по эксплуатации, рекомендует использовать данную модель при изготовлении единичной или мелкосерийной продукции.

Сведения о производителе

Модель 1А62 выпускал с 1947 по 1956 Московский станкостроительной завод «Красный пролетарий» им. А.И. Ефремова. Токарно-винторезный станок модификации 1А62Г изготавливался Астраханским станкостроительным заводом в период с 1955 по 1980 годы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Назначение и устройство токарно-винторезного станка 1А62. — КиберПедия

Токарно-винторезный станок 1А62 является одной из лучших разработок станкостроительного завода "Красный Пролетарий", пришел на смену модели 1Д62М и массово выпускался для нужд отечественной промышленности. Этот станок позволяет осуществлять большой спектр технологических операций, связанных с механической обработкой цилиндрических или конических заготовок , а также их осевое сверление и нарезание метрической, дюймовой, питчевой и диаметральной резьб. Станок 1А62 нашел применение в ремонтных мастерских и механических участках предприятий самого различного рода деятельности: машиностроения, металлообработки, строительства, пищевой промышленности, сельского хозяйства и др..Оборудование оснащено всеми необходимыми электрическими и механическими блокировками для безопасной эксплуатации на производстве.

Общее описание. На рис. показан токарно-винторезный станок модели IA62 завода «Красный пролетарий». На левом конце станины 28 станка находится передняя бабка 5. В подшипниках бабки вращается шпиндель (главный вал — на рисунке не показан), на правый конец которого навертывается патрон 7 или другое приспособление для закрепления обрабатываемой детали. В шпинделе имеется конусное отверстие, в которое может быть вставлен центр, также используемый для установки и закрепления детали.

Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от электромотора, установленного на отдельном фундаменте сзади станка. Это осуществляется посредством клиноременной передачи, связывающей шкив электромотора и шкив станка (на рисунке он закрыт кожухом 1), и ряда шестерен, муфт и других деталей, составляющих коробку скоростей.

Коробка скоростей устроена таким образом, что при постоянном числе оборотов в минуту электромотора числа оборотов шпинделя можно изменять в довольно широких пределах. Так, рассматриваемый станок имеет 24 скорости шпинделя — от 16,5 до 1200 об/мин. В числе этих скоростей имеются три совпадающих, так что практически шпиндель станка 1А62 имеет не 24 скорости, а 21 рабочую скорость. Такое количество скоростей вращения шпинделя дает возможность установить скорость резания, наиболее подходящую для условий данной работы. Изменение скорости вращения шпинделя производится при помощи трех рукояток 2, 4 и 6, расположенных на стенке передней бабки.На правом конце станины находится задняя бабка 14, в пиноли 12 которой расположен задний центр 11. Задняя бабка может быть установлена на различном расстоянии от передней. Кроме того, можно перемещать ее пинольвращением маховичка 15 и закреплять в требуемом положении рукояткой 13. Корпус задней бабки установлен на промежуточной плите 20, расположенной на направляющих станины. Корпус бабки можно сдвигать по плите в сторону токаря или, наоборот, от токаря. При среднем положении корпуса бабки 14 обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Прямая линия, соединяющая вершины переднего и заднего центров, при среднем положении задней бабки, когда ось заднего центра совпадает с осью переднего центра, называется, центровой линией станка. Она параллельна направляющим станины. Режущий инструмент (резец) закрепляется на суппорте 8. Суппорт состоит из нескольких частей, перемещающихся в разных направлениях. Это обеспечивает возможность осуществления подачи резца —продольной, параллельной центровой линии станка, и поперечной, перпендикулярной к этой линии. Верхняя часть суппорта может быть повернута около вертикальной оси; подачу резца при этом можно осуществить под углом к центровой линии станка, что требуется при обработке конических поверхностей.Все подачи резца могут быть ручными, а продольная н поперечная — также и автоматическими. Продольная ручная подача происходит при вращении маховика 29, расположенного, как и многие другие рукоятки управления подачами станка, на передней стенке фартука 25 суппорта.Поперечная ручная подача получается при вращении рукоятки 9, а подача верхней (поворотной) части суппорта — посредством рукоятки 10. Автоматические подачи резца заимствуются от ходового винта 21 или от ходового вала 22, получающих вращение с разными скоростями от коробки подач 19. Ходовой винт используется при нарезании резьб, ходовой вал — при всех остальных токарных работах. Включение подачи, заимствуемой от ходового винта, получается посредством рукоятки 34, а от ходового вала — при помощи рукояток 34 и 30. Одновременное включение подач, получаемых от ходового винта и ходового вала, привело бы к поломке станка. Поэтому у рассматриваемого станка имеется устройство (в фартуке), не допускающее такого включения. Рукояткой 31, расположенной на фартуке суппорта, производится включение и выключение разъемной гайки станка, а рукояткой 26 — подачи, заимствуемой от ходового вала. Рукоятка 24 служит для реверсирования (изменения направления вращения) ходового вала, что обусловливает изменение направления перемещения суппорта. Коробка подач 19 связана зубчатыми шестернями через гитару, расположенную под кожухом 17, со шпинделем станка, так что скорости вращения шпинделя и величина подачи резца получаются строго согласованными. Коробка подач устроена таким образом, что, устанавливая в разные положения рукоятки 18, 32, 33 и 35, можно получать (через ходовой винт) подачи, соответствующие шагам всех принятых резьб, и большое количество различных подач (через ходовой вал), необходимых при остальных токарных работах. Используя сменные шестерни гитары, устройство которой рассматривается ниже, можно нарезать резьбы с нестандартным шагом. Такие же шестерни применяются при нарезании точных резьб. Посредством рукоятки 3 шаг нарезаемой резьбы может быть увеличен в 2, 8 или в 32 раза в зависимости от положения рукоятки 6.

Рукоятка 16 служит для настройки станка на нарезание правой или левой резьбы.

Используя все возможные передачи коробки подач, на рассматриваемом станке можно нарезать метрические резьбы с шагом от 1 до 12 мм, дюймовые с числом витков от 2 до 24 на 1а также многие модульные и питчевые резьбы.

Кроме того, на станке модели 1А62 можно получить при работе через ходовой вал продольные автоматические подачи от 0,082 до 1,59 мм/об и поперечные от 0,027 до 0,52 мм!об. Рукоятки 23 и 27 служат для включения, выключения и реверсирования станка.

Коробка скоростей. На рис. приведена кинематическая схема коробки скоростей токарного станка модели 1А62. Все детали и части коробки изображены на схеме условно, что значительно упрощает изучение устройства коробки и взаимодействие ее деталей. Валы коробки скоростей для удобства изображения условно показаны расположенными в одной плоскости. Устройство наиболее важных узлов коробки приводится ниже.

Ведущий вал 1 коробки получает вращение от электромотора через шкив 36. На этом валу свободно вращаются двухвенцовый блок шестерен 37, 38 и шестерня 40. Правая часть первой из этих деталей и левая часть второй являются корпусами половинок фрикционной муфты 39, посредством которой производятся включение и выключение, а также изменение направления вращения шпинделя. Используя одну из рукояток, 23 или 27, можно переместить втулку фрикционной муфты по валу 1. При левом положении этой втулки блок шестерен 37, 38 связывается с вращающимся валом 1, и шпиндель станка получает прямой ход. При правом положении этой втулки с валом 1 оказывается связанной шестерня 40. В этом случае шпиндель станка, как это будет пояснено ниже, получает обратный ход. При среднем положении втулки станок выключен.На валу 11 коробки расположены двухвенцовый блок шестерен 43, 44 и шестерни 45, 46 и 47. Блок шестерен 43, 44 постоянно вращается вместе с валом 11, но его можно перемещать вдоль вала и устанавливать в одно из двух рабочих положений. Такое устройство рассматриваемого блока, называемого скользящим, обозначается на схеме линией, параллельной оси вала. Первое рабочее положение блока шестерен, когда в зацеплении находятся шестерни 37 и 43, показано на рис. 22; при втором положении этого блока будут сцеплены шестерни 38 и 44. Шестерни 45, 46 и 47 находятся в постоянном положении на валу 11, что отмечено на схеме крестиками.

На валу /// расположен скользящий трехвенцовый блок шестерен 52, 53, 54, имеющий три рабочих положения. Одно из них (среднее) показано на схеме; при левом положении блока в зацеплении находятся шестерни 45 и 52, а при правом — 47 и 54. Перемещение блоков шестерен 43, 44 и 52, 53, 54 осуществляется рукояткой 2. На валу ///, кроме блока шестерен 52, 53, 54, закреплены шестерни 55, 56 и 57.

cyberpedia.su

Станок токарно-винторезный 1А62Г » Портал инженера

1А62Г станок токарно-винторезный предназначен для разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Основные параметры ГОСТ 440-81

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной 445над суппортом 220над выемкой в станине 620

Наибольшая длина обрабатываемой заготовки, мм:

над суппортом 1000над выемкой станины 290над выемкой станины при закреплении на планшайбе 240

Наибольшая длина обтачивания, мм 900Конец шпинделя фланцевого по ГОСТ 12593-72 6КЦентр по ГОСТ 13214-79в шпинделе 7032-0043(М6)в пиноли задней бабки 7032-0039(М5)Диаметр цилиндрического отверстия в шпинделе, мм, не менее 54Высота резца, установленного в резцедержателе, мм, не менее 25Количество скоростей прямого вращения шпинделя, не менее 24Количество скоростей обратного вращения шпинделя, не менее 12Частота вращения шпинделя, мин в -1 степени 10-1400Количество ступеней подач продольных/поперечных, не менее 50/50

Подача, мм/об:

продольная 0,018-22,4поперечная 0,009-11,2

Количество нарезаемых резьб, не менее:

метрических 36модульных 36дюймовых 45питчевых 45

Шаг нарезаемых резьб:

метрических, мм 0,5-224модульных, модуль 0,5-224дюймовых, число ниток на один дюйм 77-0,125питчевых, питч 77-0,125

Скорость быстрого перемещения суппорта, м/мин:

продольного 4,0поперечного 2,0

Наибольшая длина перемещения, мм:

каретки 900нижнего суппорта 280верхнего суппорта 130пиноли 150задней бабки (поперечное смещение) a15Наибольший угол поворота верхнего суппорта, град a90

Цена одного деления шкалы перемещения, мм:

каретки 1,00нижнего суппорта 0,05верхнего суппорта 0,05пиноли 5,00

Цена одного деления шкалы поворота верхнего суппорта, град 1,00Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мм, не более Ra 2,0Габарит станка, мм 2800х1190х1450Масса станка, кг 2450

Электрооборудование

Питающая электросеть:

род тока переменныйнапряжение, В 380частота тока, Гц 50Суммарная мощность, кВт 8,37

Электродвигатели:

главного привода:

тип 4АМ132S4У3исполнение 1М3081мощность, кВт 7,5частота вращения, мин в -1 степени 1450

привода быстрых перемещений:

тип 4АМХ71В4У3исполнение 1М3081мощность, кВТ 0,75частота вращения, мин в -1 степени 1370

привода подачи смазочно-охлаждающей жидкости:

тип электронасоса Х14-22Ммощность, кВт 0,12частота вращения, мин в -1 степени 2800

Система охлаждения

Электронасос:

тип Х14-22Мпроизводительность, л/мин 2,2Вместимость бака СОЖ, л 25

Система смазки

Насос:

тип Г11-11Апроизводительность при1160 об/мин, л/мин 4,4

Артикул: 000042

Скачать: Вы не можете скачивать файлы с нашего сервера

В наличии: Руководство по эксплуатации 1А62Г00.000 РЭ

Обсудить на форумеingeneryi.info