Лекция 3. Элементы технологического процесса. Технологических операций виды

Классификация технологической операции

Типовой технологической операцией называют технологическую операцию, характеризуемую единством содержания и последовательности технологических переходов для группы изделий с одними конструктивными и технологическими признаками.

Групповой технологической операцией называют технологическую операцию совместного изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Виды технологических операций. Технологический процесс можно построить по принципу концентрированных или же дифференцированных технологических операций.

Концентрированной технологической операцией называют такую операцию, которая включает в себя большое количество технологических переходов. Как правило, данная операция имеет многоинструментную наладку. Пределом концентрации операций является полная обработка детали на одной операции.

Критерием оценки степени концентрации операций является количество переходов, осуществляемых в одной операции.

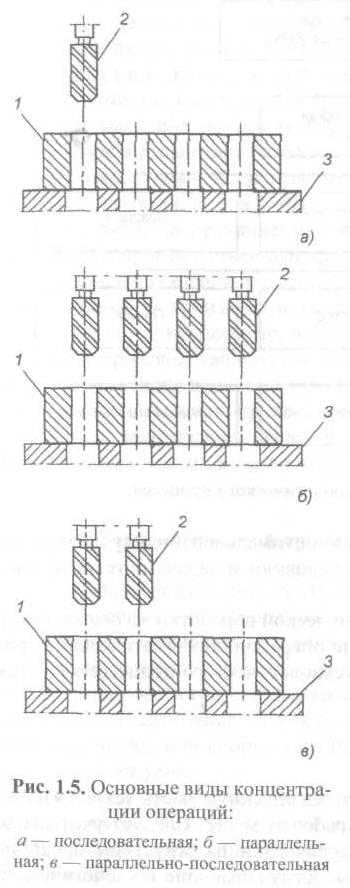

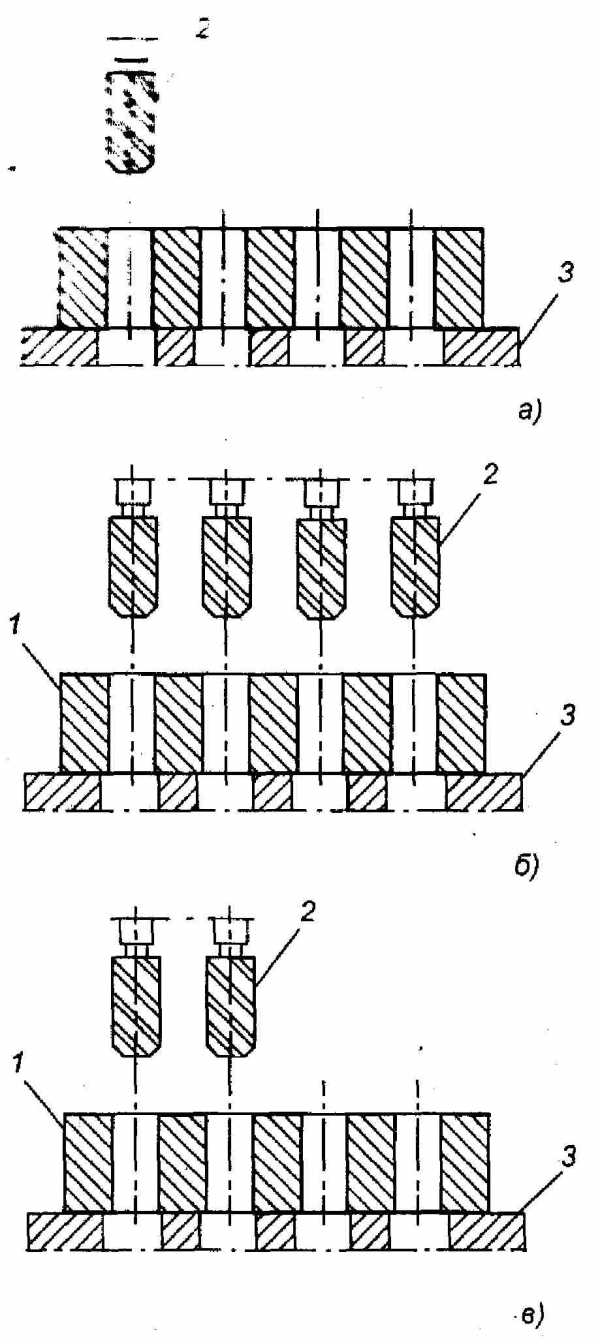

Различают три основных вида концентрации операций: последовательную (рис. 1.5, а), параллельную (рис. 1.5, б) и параллельно-последовательную (рис. 1.5, е). Если переходы в операции выполняются один за другим, то концентрацию называют последовательной (универсальные станки), если же они совмещены в один сложный технологический переход, т. е. выполняются одновременно, то концентрацию операций называют параллельной (многоинструментальные станки). Концентрацию называют параллельно-последовательной, если последовательно одновременно обрабатывается несколько поверхностей (многоинструментальные станки).

Достоинство параллельной концентрации операций состоят в следующем: сокращается длительность технологического цикла, уменьшается число уставов заготовок, уменьшается количество рабочих приспособлений, применяются высокопроизводительные станки, упрощаются учет и планирование производства, уменьшается количество рабочих станочников и потребная производственная площадь.

Недостатками параллельной концентрации операций является необходимость в сложном и дорогостоящем оборудовании; сложная и трудоемкая наладка.

Дифференцированной операцией называют операцию, состоящую из минимального количества переходов. Пределом дифференциации является выполнение технологической операции, состоящей из одного технологического перехода.

Достоинства дифференциации операций состоят в следующем: применяется сравнительно простое и дешевое оборудование, простота и незначительная сложность их наладки, создается возможность применения более высоких режимов обработки.

Недостатки принципа дифференциации операций: удлиняется технологическая линия, увеличивается количество потребного оборудования и производственной площади, увеличивается число рабочих, большое число установок.

Не следует опрометчиво стремиться к высокой степени концентрации операции. Часто бывает нецелесообразно производить обработку с высокой степенью концентрации операции. Неправильное определение оптимальной концентрации приводит к серьезным ошибкам и большим неоправданным затратам, которые значительно повышают себестоимость изделий.

Структура технологической операции

Операция – основной элемент ТП – имеет собственную структуру.

Состав, содержание и последовательность выполнения технологических переходов определяют структуру технологической операции.

Операция обычно выполняется за один или несколько переходов. Переходы бывают технологические и вспомогательные.

Технологический переход

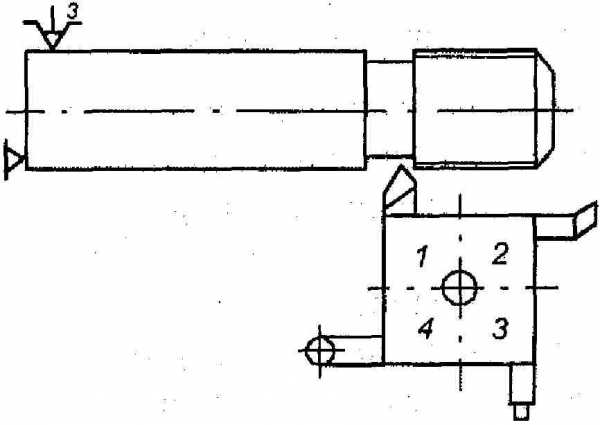

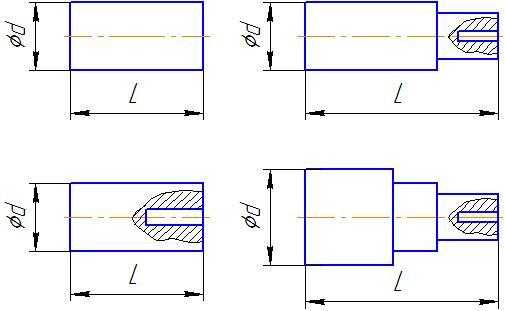

Технологическим переходомназывают законченную часть технологической операции, выполняемой одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом (рис. 1.6). Но сама смена инструмента является вспомогательным переходом.

Рис. 1.7. Эскиз токарной операции

а – простые переходы;

б – сложный переход

2.2.2. Вспомогательным переходомназывают законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода.

Переходы могут быть совмещены во времени за счет одновременной обработки нескольких поверхностей, т. е. могут осуществляться последовательно (черновая, получистовая, чистовая обточка ступенчатого вала или сверления четырех отверстий одним сверлом), параллельно (обточка ступенчатого вала несколькими резцами или сверление четырех отверстий, сразу четырьмя сверлами) или параллельно-последовательно (после обточки ступенчатого вала одновременно несколькими резцами, одновременное снятие фасок несколькими фасочными резцами или сверление четырех отверстий последовательно двумя сверлами).

Установ

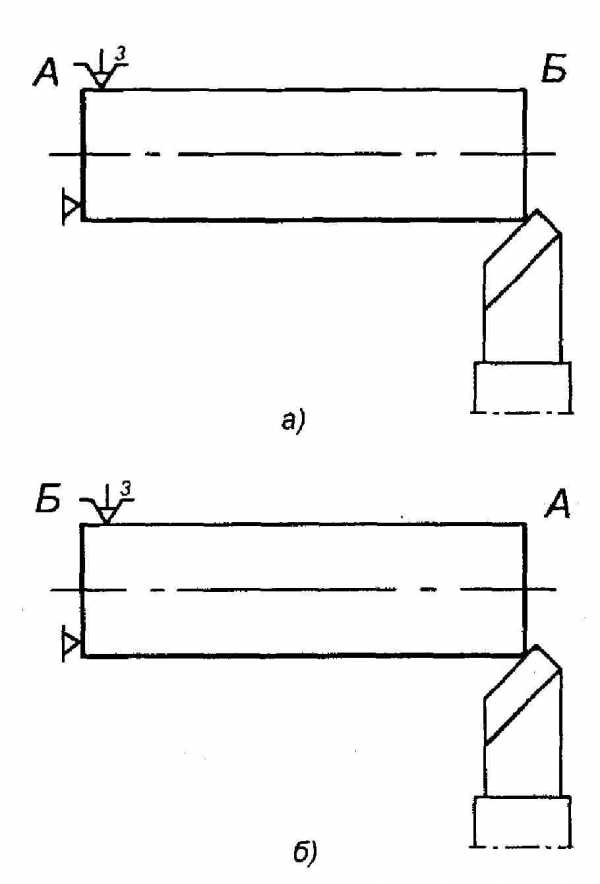

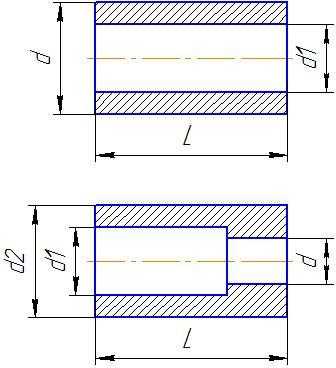

Установ — часть технологической операции, выполняемая при неизмененном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Поворот деталей на какой-либо угол является новым установом. Если валик вначале обтачивают в трехкулачковом патроне с одного установа, а затем его перевернут и обточат, то это потребует два установа при одной операции (рис. 1.7).

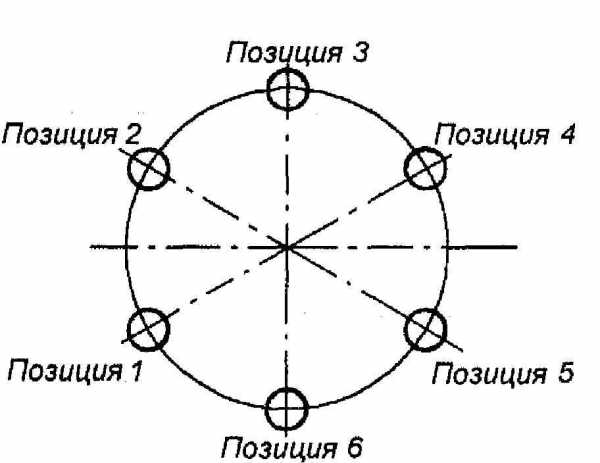

2.2.4. Позиция.Установленная и закрепленная на поворотном столе заготовка, подвергаемая сверлению, рассверливанию и зенкерованию, имеет один установ, но с поворотом стола она будет занимать новую позицию.

Позициейназывают фиксированное положение, занимаемое жестко закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. На многошпиндельных автоматах и полуавтоматах заготовка при одном ее закреплении занимает различные позиции относительно станка. Заготовка перемещается в новое положение вместе с зажимным устройством (рис. 1.8).

При разработке технологического процесса обработки заготовок, предпочтительно заменять установы позициями, так как каждый дополнительный установ вносит свои погрешности обработки.

poisk-ru.ru

Виды технологических операций. | Бесплатные курсовые, рефераты и дипломные работы

Концентрированной технологической операцией называют такую операцию, которая включает в себя большое кол-во технологических переходов. Пределом концентрации операций является полная обработка детали на одной операции. Различают три основных вида концентрации операций: последовательную, параллельную и параллельно- последовательную.

Если переходы в операции выполняются один за другим, то концентрацию называют последовательной ( универсальные станки), если же они совмещены в один сложный технологический переход, т.е.выполняются одновременно, то концентрацию операций называют параллельной ( многоинструментальные станки). Концентрацию называют параллельно- последовательной, если последовательно одновременно обрабатывается несколько поверхностей ( многоинструментальные станки).

Достоинство параллельной концентрации операций состоят в следующем: сокращается длительность технологического цикла, уменьшается число установов заготовок, уменьшается кол-во рабочих приспособлений, применяются высокопроизводительные станки, упрощается учёт … и планирование производства, уменьшается кол-во рабочих станочников и потребная производственная площадь.

Недостатком параллельной концентрации операций является необходимость в сложном и дорогостоящем оборудовании; сложная и трудоёмкая наладка.

Дифференцированной операцией называют операцию, состоящую из минимального кол-ва переходов. Пределом дифференциации явл-ся выполнение технологической операции, состоящей из одного технологического перехода.

Достоинства дифференциации операций состоят в следующем: применяется сравнительно простое и дешёвое оборудование, простота и незначительная сложность их наладки, создаётся возможность применения более высоких режимов обработки.

Недостатки принципа дифференциации операций: удлиняется технологическая линия, увеличивается кол-во потребного оборудования и производственной площади, увеличивается число рабочих , большое число установок.

Не следует опрометчиво стремиться к высокой степени концентрации операции. Часто бывает нецелесообразно производить обработку с высокой степенью концентрации операции. Неправильное определение оптимальной концентрации приводит к серьёзным ошибкам и большим неоправданным затратам, которые значительно повышают себестоимость изделий.

Технологическим переходом называют законченную часть технологической операции , выполняемой одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом. Но сама смена инструмента является вспомогательным переходом.

Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и ( или ) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода. Переходы могут быть совмещены во времени за счёт одновременной обработки нескольких поверхностей, т.е. могут осуществляться последовательно ( черновая, получистовая, чистовая обточка ступенчатого вала или сверление четырёх отверстий , сразу четырьмя свёрлами) или параллельно – последовательно ( после обточки ступенчатого вала одновременно несколькими резцами, одновременное снятие фасок несколькими фасочными резцами или сверление четырёх отверстий последовательно двумя свёрлами).

Установ –часть технологической операции , выполняемая при неизменном закреплении обрабатываемых заготовок или сборочной единицы. Поворот деталей на какой- либо угол является новым установом. Если валик вначале обтачивают в трёхкулачковом патроне с одного установа, а затем его перевернут и обточат, то это потребует два установа при одной операции.

Позиция. Установленная и закреплённая на поворотном столе заготовка, подвергаемая сверлению, рассверливанию и зенкерованию, имеет один установ, но с поворотом стола она будет занимать новую позицию.

Позицией называют фиксированное положение, занимаемое жёстко закреплённой обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определённой части операции. На многошпиндельных автоматах и полуавтоматах заготовка при одном её закреплении занимает различные позиции относительно станка. Заготовка перемещается в новое положение вместе с зажимным устройством.

При разработке технологического процесса обработки заготовок, предпочтительно заменять установы позициями , т.к. каждый дополнительный установ вносит свои погрешности обработки.

Рабочим ходом называют законченную часть технологического перехода , состоящего из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Рабочий ход обычно сопровождает непрерывную обработку одного слоя заготовки, например, на токарном станке – обработка вала на проход, на строгальном станке – одно перемещение резца при резании.

Вспомогательным ходом называют законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода. Например, при черновой обточке вала резец возвращается в исходное положение, совершая вспомогательный ход.

Приёмом называют законченную совокупность действий человека, применяемых при выполнении технологического перехода или его части и объединённых одним целевым назначением. Обычно приёмом является вспомогательное действие оператора при управлении станком ( вручную) , измерение заготовки.

Элемент приёма – нажатие кнопки, перемещение рукоятки и т.д.

Важными характеристиками технологического процесса и операции является цикл технологической операции, такт и ритм выпуска.

Циклом технологической операции называют интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых изделий.

Тактом называют интервал времени, через который периодически производится выпуск изделий или заготовок определённых наименований, типоразмера и исполнения.

Ритмом выпуска называют количество изделий или заготовок определённыхнаименований, типоразмеров и исполнений, выпускаемых в единицу времени.Желательно, чтобы время, затрачиваемое на выполнение одной операции, было равным времени такта выпуска или кратным ему. Это достигается той или иной степенью концентрации операций, применением оптимальных режимов обработки, сокращением вспомогательного времени за счёт многоместных приспособлений, автоматизации загрузки, транспортирования, использованием более высокопроизводительного оборудования.

| | | следующая страница ==> | |

| Основы технологии машиностроения. | | | Виды и типы производства. |

Дата добавления: 2014-04-17; просмотров: 126; Нарушение авторских прав

Поделиться с ДРУЗЬЯМИ:refac.ru

Классификация технологической операции

Типовой технологической операцией называют технологическую операцию, характеризуемую единством содержания и последовательности технологических переходов для группы изделий с одними конструктивными и технологическими признаками.

Групповой технологической операцией называют технологическую операцию совместного изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Виды технологических операций. Технологический процесс можно построить по принципу концентрированных или же дифференцированных технологических операций.

Концентрированной технологической операцией называют такую операцию, которая включает в себя большое количество технологических переходов. Как правило, данная операция имеет многоинструментную наладку. Пределом концентрации операций является полная обработка детали на одной операции.

Концентрированной технологической операцией называют такую операцию, которая включает в себя большое количество технологических переходов. Как правило, данная операция имеет многоинструментную наладку. Пределом концентрации операций является полная обработка детали на одной операции.

Критерием оценки степени концентрации операций является количество переходов, осуществляемых в одной операции.

Различают три основных вида концентрации операций: последовательную (рис. 1.5, а), параллельную (рис. 1.5, б) и параллельно-последовательную (рис. 1.5, е). Если переходы в операции выполняются один за другим, то концентрацию называют последовательной (универсальные станки), если же они совмещены в один сложный технологический переход, т. е. выполняются одновременно, то концентрацию операций называют параллельной (многоинструментальные станки). Концентрацию называют параллельно-последовательной, если последовательно одновременно обрабатывается несколько поверхностей (многоинструментальные станки).

Достоинство параллельной концентрации операций состоят в следующем: сокращается длительность технологического цикла, уменьшается число уставов заготовок, уменьшается количество рабочих приспособлений, применяются высокопроизводительные станки, упрощаются учет и планирование производства, уменьшается количество рабочих станочников и потребная производственная площадь.

Недостатками параллельной концентрации операций является необходимость в сложном и дорогостоящем оборудовании; сложная и трудоемкая наладка.

Дифференцированной операцией называют операцию, состоящую из минимального количества переходов. Пределом дифференциации является выполнение технологической операции, состоящей из одного технологического перехода.

Достоинства дифференциации операций состоят в следующем: применяется сравнительно простое и дешевое оборудование, простота и незначительная сложность их наладки, создается возможность применения более высоких режимов обработки.

Недостатки принципа дифференциации операций: удлиняется технологическая линия, увеличивается количество потребного оборудования и производственной площади, увеличивается число рабочих, большое число установок.

Не следует опрометчиво стремиться к высокой степени концентрации операции. Часто бывает нецелесообразно производить обработку с высокой степенью концентрации операции. Неправильное определение оптимальной концентрации приводит к серьезным ошибкам и большим неоправданным затратам, которые значительно повышают себестоимость изделий.

Похожие статьи:

poznayka.org

Лекция Элементы технологического процесса - Лекция

Лекция 3. Элементы технологического процесса

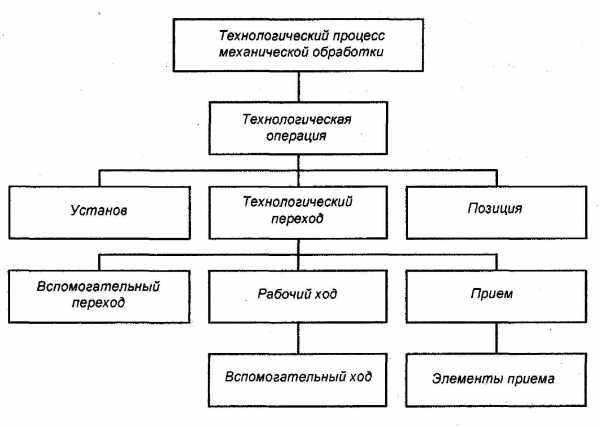

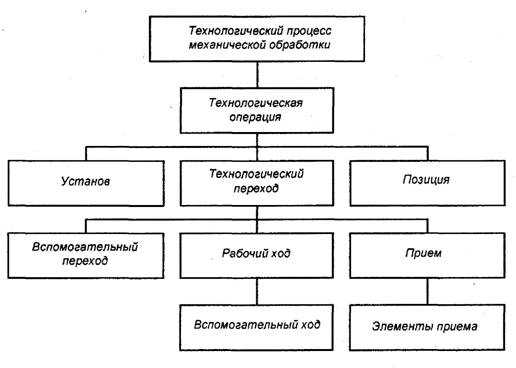

Весь технологический процесс механической обработки заготовок делят на составные элементы: технологические операции, технологические переходы, позиции и др. Основной частью технологического процесса является технологическая операция (рисунок 3.1).

Рисунок 3.1 - Схема элементов технологического процесса

3.1 Технологическая операция

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Следует учитывать, что рабочим местом является элементарная единица структуры предприятия, где размещены исполнители работы, обслуживающие технологическое оборудование, на ограниченное время оснастка и предметы труда. Например, обработку ступенчатого вала можно выполнять в следующей последовательности: на первой операции подрезают торцы и зацентровывают вспомогательные базы, на второй – обтачивают наружную поверхность, на третьей – шлифуют эти поверхности.

Типовой технологической операцией называют технологическую операцию, характеризуемую единством содержания и последовательности технологических переходов для группы изделий с одними конструктивными и технологическими признаками.

Групповой технологической операцией называют технологическую операцию совместного изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Виды технологических операций

Технологический процесс можно построить по принципу концентрированных или же дифференцированных технологических операций.

а – последовательная; б – параллельная; в – параллельно-последовательная операции

Рисунок 3.2 - Основные виды концентрации

Концентрированной технологической операцией - операция, включающая в себя большое количество технологических переходов. Как правило, она имеет многоинструментальную наладку. Пределом концентрации операций является полная обработка детали на одной операции.

Критерием оценки степени концентрации операций является количество переходов, осуществляемых в одной операции. Различают три основных вида концентрации операций: последовательную (рисунок 3.2, а), параллельную (рисунок 3.2, б) и параллельно-последовательную (рисунок 3.2, в). Если переходы в операции выполняются один за другим, то концентрацию называют последовательной (универсальные станки), если же они совмещены в один сложный технологический переход, т.е. выполняются одновременно, то концентрацию операций называют параллельной (многоинструментальные станки). Концентрацию называют параллельно-последовательной, если последовательно одновременно обрабатывается несколько поверхностей (многоинструментальные станки).

Достоинство параллельной концентрации операций состоят в следующем: сокращается длительность технологического цикла, уменьшается число установов заготовок, уменьшается количество рабочих приспособлений, применяются высокопроизводительные станки, упрощаются учет и планирование производства, уменьшается количество рабочих станочников и потребная производственная площадь.

Недостатками параллельной концентрации операций является необходимость в сложном и дорогостоящем оборудовании; сложная и трудоемкая наладка.

Дифференцированной операцией называют операцию, состоящую из минимального количества переходов. Пределом дифференциации является выполнение технологической операции, состоящей из одного технологического перехода.

Достоинства дифференциации операций состоят в следующем: применяется сравнительно простое и дешевое оборудование, простота и незначительная сложность их наладки, создается возможность применения более высоких режимов обработки.

Недостатки принципа дифференциации операций: удлиняется технологическая линия, увеличивается количество потребного оборудования и производственной площади, увеличивается число рабочих, большое число установок.

Не следует опрометчиво стремиться к высокой степени концентрации операции. Часто бывает нецелесообразно производить обработку с высокой степенью концентрации операции. Неправильное определение оптимальной концентрации приводит к серьезным ошибкам и большим неоправданным затратам, которые значительно повышают себестоимость изделий.

3.2 Технологический переход

Технологическим переходом называют законченную часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установе. Если при обточке валика сменяли инструмент, то обработка этим инструментом той же поверхности заготовки будет являться новым технологическим переходом (рисунок 3.3). Но сама смена инструмента является вспомогательным переходом.

Рисунок 3.3 - Схема технологического перехода

Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимы для выполнения технологического перехода. Переходы могут быть совмещены во времени за счет одновременной обработки нескольких поверхностей, т. е. могут осуществляться последовательно (черновая, получистовая, чистовая обточка ступенчатого вала или сверления четырех отверстий одним сверлом), параллельно (обточка ступенчатого вала несколькими резцами или сверление четырех отверстий, сразу четырьмя сверлами) или параллельно-последовательно (после обточки ступенчатого вала одновременно несколькими резцами, одновременное снятие фасок несколькими фасочными резцами или сверление четырех отверстий последовательно двумя сверлами).

Установ – часть технологической операции, выполняемая при неизмененном закреплении обрабатываемых заготовок или собираемой сборочной единицы. Поворот деталей на какой-либо угол является новым установом. Если валик вначале обтачивают в трехкулачковом патроне с одного установа, а затем его перевернут и обточат, то это потребует два установа при одной операции (рисунок 3.4).

Рисунок 3.4 - Схема первого (а) и второго (б) установа

3.3 Позиция

Установленная и закрепленная на поворотном столе заготовка, подвергаемая сверлению, рассверливанию и зенкерованию, имеет один установ, но с поворотом стола она будет занимать новую позицию.

Позицией называют фиксированное положение, занимаемое жестко закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции. На многошпиндельных автоматах и полуавтоматах заготовка при одном ее закреплении занимает различные позиции относительно станка. Заготовка перемещается в новое положение вместе с зажимным устройством (рисунок 3.5).

При разработке технологического процесса обработки заготовок, предпочтительно заменять установы позициями, так как каждый дополнительный установ вносит свои погрешности обработки.

Рисунок 3.5 - Схема смены позиций заготовки на многошпиндельном станке

3.4 Рабочий и вспомогательный ход

Рабочим ходом называют законченную часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Рабочий ход обычно сопровождает непрерывную обработку одного слоя заготовки, например, на токарном станке – обработка вала на проход, на строгальном станке – одно перемещение резца при резании.

Вспомогательным ходом называют законченную часть технологического перехода, состоящую из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода. Например, при черновой обточке вала резец возвращается в исходное положение, совершая вспомогательный ход.

3.5 Прием

Приемом называют законченную совокупность действий человека, применяемых при выполнении технологического перехода или его части и объединенных одним целевым назначением. Обычно приемом является вспомогательное действие оператора при управлении станком (вручную), измерение заготовки. Элемент приема – нажатие кнопки, перемещение рукоятки и т. д.

Важными характеристиками технологического процесса и операции являются цикл, технологической операции, такт и ритм выпуска.

3.6 Цикл, такт и ритм выпуска

Циклом технологической операции называют интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых изделий.

Тактом называют интервал времени, через который периодически производится выпуск изделий или заготовок определенных наименований, типоразмера и исполнения.

Ритмом выпуска называют количество изделий или заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени.

Желательно, чтобы время, затрачиваемое на выполнение одной операции, было равным времени такта выпуска или кратным ему. Такое корректирование затрачиваемого времени на операцию достигается той или иной степенью концентрации операций, применением оптимальных режимов обработки, сокращением вспомогательного времени за счет многоместных приспособлений, автоматизации загрузки, транспортирования, использованием более высокопроизводительного оборудования, параллельной работы на однотипных станках-дублерах и др.

refdb.ru

Лекция 3. Элементы технологического процесса

Лекция 3. Элементы технологического процесса

Весь технологический процесс механической обработки заготовок делят на составные элементы: технологические операции, технологические переходы, позиции и др. Основной частью технологического процесса является технологическая операция (рисунок 3.1).

Рисунок 3.1 - Схема элементов технологического процесса

3.1 Технологическая операция

Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Следует учитывать, что рабочим местом является элементарная единица структуры предприятия, где размещены исполнители работы, обслуживающие технологическое оборудование, на ограниченное время оснастка и предметы труда. Например, обработку ступенчатого вала можно выполнять в следующей последовательности: на первой операции подрезают торцы и зацентровывают вспомогательные базы, на второй – обтачивают наружную поверхность, на третьей – шлифуют эти поверхности.

Типовой технологической операцией называют технологическую операцию, характеризуемую единством содержания и последовательности технологических переходов для группы изделий с одними конструктивными и технологическими признаками.

Групповой технологической операцией называют технологическую операцию совместного изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Виды технологических операций

Технологический процесс можно построить по принципу концентрированных или же дифференцированных технологических операций.

а – последовательная; б – параллельная; в – параллельно-последовательная операции

Рисунок 3.2 - Основные виды концентрации

Концентрированной технологической операцией - операция, включающая в себя большое количество технологических переходов. Как правило, она имеет многоинструментальную наладку. Пределом концентрации операций является полная обработка детали на одной операции.

vunivere.ru

10 Лекция №9. Технологическая подготовка производства. Производственный процесс. Технологический процесс, определение, виды, операции

КТО производства ЭВМ часть 2. 138

Продолжительность: 2 часа (90 мин.)

10.1 Основные вопросы

- понятие производственного и технологического процессов;

- типы производства;

- понятие операции;

- виды технологических процессов;

- интегрально-групповой технологический процесс.

10.2 Текст лекции

10.2.1 Производственный и технологический процессы – до 40 мин

Производственный процесс– совокупность действий людей, орудий и естественных процессов, в результате которых поступающие на предприятие материалы и полуфабрикаты превращаются в готовую продукцию.

Производственный процесс делится на основной и вспомогательный. К основному производственному процессу относят процессы по изготовлению продукции, предусмотренные заказчиком. К вспомогательному – процессы складирования, транспортирования и т.п.

Технологический процесс– главная часть производственного процесса, содержащая действия по непосредственному изменению предмета производства с превращением его в готовую продукцию.

Различают технологические процессы изготовления деталей, сборки, настройки, регулировки, контроля и сдачи изделия.

В настоящее время одним из перспективных направлений обеспечения конкурентоспособности предприятия является повышение эффективности технологической подготовки производства выпускаемых изделий. Целью технологической подготовки производства является оптимальное по срокам и ресурсам обеспечение технологической готовности производства к изготовлению изделий в соответствии с требованиями заказчика или рынка данного класса изделий. Необходимость повышения эффективности технологической подготовки производства изделий объясняется увеличением номенклатуры выпускаемой продукции во всех типах производств и высокой скоростью ее обновления. В первую очередь это характерно для единичного и мелкосерийного типов производств.

Технологическая подготовка производства заключается в разработке технологических процессов изготовления ЭВМ, а также необходимой для производства оснастки и специального технологического оборудования.

Технологическое оборудование– орудия производства, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них и, при необходимости, источники энергии.

Технологическая оснастка– орудия производства, добавляемые к технологическому оборудованию для выполнения определенной части технологического процесса.

Технологический процесс делится на операции, которые, в свою очередь, делятся на установы, позиции, технологические переходы, ходы, приемы.

Операция– законченная часть технологического процесса, выполняемая на одном рабочем месте одним или несколькими рабочими (или в условиях безлюдной технологии) непрерывно над одной или несколькими совместно обрабатываемыми (собираемыми) деталями (сборочными единицами). Напомним, что подрабочим местомпонимается часть производственной площади, оснащенной основным технологическим и вспомогательным оборудованием и средствами, закрепленными за рабочим для выполнения операции.

Группа операций, выполняемых последовательно и имеющих признак общности, называется этапомтехнологического процесса.

Переход(технологический переход) – часть операции, характеризуемая постоянством применяемого инструмента (или активной технологической среды) и поверхностей, образуемых обработкой или соединяемых при сборке, при неизменном или закономерно изменяющемся режиме обработки. Замена инструмента или технологической среды означает выполнение очередного перехода.

Вспомогательный переход – часть операции, которая не сопровождается изменением формы или состояния заготовки, но необходима для выполнения технологического перехода.

Установ– часть операции в несколько переходов, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы.

Проход– часть перехода, заключающаяся в снятии одного слоя материала с обрабатываемой поверхности.

Рабочий ход– часть перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости, свойств заготовки. Часть перехода, состоящая из однократного перемещения инструмента относительно заготовки без изменения формы, размеров, шероховатости, свойств заготовки называетсявспомогательным (холостым) ходом.

Позиция– каждое новое положение заготовки относительно инструментов при неизменном ее закреплении в приспособлении.

Прием— совокупность отдельных движений в процессе выполнения работы или подготовки к ней (пуск станка, выключение и т. п.).

Такт выпуска— интервал времени, через который производится выпуск изделий.

Ритм выпуска (производительность)— обратная величина такта –количество изделий в единицу времени.

10.2.2 Типы производства – до 20 мин

Различают три основных типа производства продукции — единичное, серийное и массовое.

Единичное производствохарактеризуется единичным или малым объемом выпускаемых изделий, процесс изготовления которых не повторяется или повторяется через неопределенный промежуток времени. Для единичного производства характерно применение универсального, переналаживаемого оборудования, высококвалифицированного персонала, высокая себестоимость продукции и низкая производительность.

Серийное производствохарактеризуется изготовлением изделий периодически повторяющимися партиями, сериями. В зависимости от количества изделий в партии различают мелкосерийное, среднесерийное (серийное), крупносерийное производство. Выпуск партий еженедельный, ежемесячный, ежеквартальный. Для серийного производства характерно использование специализированного и автоматизированного оборудования и оснастки, особенно станков с ЧПУ. В ряде случаев, особенно для крупносерийного производства, используют специальное и автоматическое оборудование. Для многономенклатурного серийного производства экономически выгодно использование гибких производственных систем, для которых используют автоматизированную систему технологической подготовки производства (АСТПП), автоматизированную систему управления технологическими процессами (АСУТП). В серийном производстве рабочие имеют среднюю и высокую квалификацию, производительность труда выше, чем при единичном производстве. Производство ЭВМ различного назначения имеет серийный характер.

Массовое производство— это производство одинаковых изделий в течение длительного периода времени. Особенностью данного производства является закрепление за одним рабочим местом одной операции, требующей использования рабочих невысокой квалификации или исключения из процесса рабочих и замены их роботами и робототехническими комплексами. Для массового производства характерным является поточный принцип изготовления продукции на автоматических линиях, цехах и даже автоматических заводах. Оборудование и оснастка, как правило, специальное, дорогое и высокопроизводительное. Производство микросхем и ЭРЭ следует отнести к массовому типу производства.

10.2.3 Виды технологических процессов – до 30 мин

Технологические процессы классифицируются по различным признакам.

По методу разработки и применения различают следующие виды технологических процессов:

- единичные;

- типовые;

- групповые;

- интегрально-групповые.

Единичный технологический процесс – разрабатывается индивидуально на всю номенклатуру изделий.

Типовой технологический процесс – разрабатывается на конструктивно подобные изделия, т.е. изделия, имеющие близкую конфигурацию и одинаковые операции обработки.

Групповой технологический процесс – разрабатывается на технологически подобные изделия (одинаковые способы обработки различных по конфигурации изделий на одном и том же оборудовании и с применением одной и той же оснастки). Обеспечивает возможность применения высокопроизводительных методов обработки в единичном и серийном производстве.

Интегрально-групповой технологический процесс – при изготовлении большого числа одинаковых изделий, проходящих операции обработки в неразделенном состоянии на общей заготовке.

Интегрально-групповой технологический процесс используется при изготовлении интегральных микросхем. Каждое функциональное изделие образуется не после сборки отдельно изготовленных сборочных единиц, а как интегральный результат обработки отдельных участков поверхности или объема исходной заготовки для придания им свойств в соответствии с электрической схемой.

По степени детализации технологических документов выделяют следующие виды технологических процессов:

- маршрутные;

- операционные;

- маршрутно-операционные.

Маршрутный технологический процесс выполняют по документации, где указывается порядок (маршрут) следования операций: их вид и наименование, технологическое оборудование и оснастка, трудоемкость выполнения и квалификация работников. Переходы и режимы обработки не указываются. Данный вид технологического процесса характерен для единичного и мелкосерийного производства.

Операционный технологический процесс разрабатывается после определения маршрутной технологии, подробно разрабатывается каждая операция – дробится на технологические переходы, указываются режимы обработки. Данный вид технологического процесса характерен для серийного и массового производства, однако, с появлением станков с числовым программным управлением разработка операционной технологии стала необходимостью и в мелкосерийном производстве.

Маршрутно-операционный технологический процесс – когда на отдельные, наиболее сложные, операции маршрутной технологии разрабатывается операционная технология.

По назначению выделяют рабочие и перспективные технологические процессы.

Рабочий технологический процесс – непосредственно используемый.

Перспективный технологический процесс – применение наиболее рациональных и современных методов, оборудования, которые еще не применяются в производстве и находятся в стадии разработки.

studfiles.net

Виды технологических процессов

По степени унификации различают следующие виды технологических процессов:

единичный;

типовой;

групповой.

Вид технологического процесса определяется количеством изделий, охватываемых процессом (одно изделие, группы однотипных изделий).

Наименование процессов устанавливают по стандартам СРПП (Система разработки и постановки продукции на производство).

Единичный технологический процесс — технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа производства (применяется для изготовления изделий одного наименования, типоразмера и исполнения независимо от типа производства).

Типовой технологический процесс — технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

Рис. Общий конструктивный признак – тела вращения

Типовой процесс применяется:

а) как информационная основа при разработке рабочего технологического процесса;

б) как рабочий технологический процесс при наличии всей необходимой информации для изготовления детали, или как база для разработки стандартов на типовые технологические процессы.

Типовой технологический процесс может являться совокупностью типовых технологических операций, которые характеризуются единством содержания и последовательности технологических переходов для группы изделий с общими конструктивными признаками.

Групповой технологический процесс — технологический процесс, характеризуемый единством методов обработки с использованием однородных и быстро переналаживаемых приспособлений для групп изделий даже с разными конструктивными признаками (но общими технологическими).

Рис. Разные конструктивные признаки

Групповой технологический процесс может состоять из групповых технологических операций, которые являются общими для групп различных деталей с определенной групповой оснасткой на данном оборудовании.

Таким образом, групповой технологический процесс — это совокупность групповых технологических операций, обеспечивающих изготовление различных деталей группы (или нескольких групп) по общему технологическому маршруту.

Каждый вид технологических процессов характеризуется следующими признаками:

а) основным назначением процесса:

б) степенью детализации содержания процесса:

маршрутный,

операционный,

маршрутно-операционный.

Рабочий технологический процесс — технологический процесс, выполняемый по рабочей и (или) конструкторской документации (применяется: для изготовления в соответствии с требованиями рабочей технической документации).

Перспективный технологический процесс — технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии (используются как информационная основа для разработки рабочих технологических процессов при техническом и организационном перевооружении производства; рассчитан на применение более совершенных методов обработки, более производительных и экономически эффективных средств технологического оснащения и изменения принципов организации производства).

Маршрутный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание операций приводится без указания переходов и режимов обработки (технологический маршрут — последовательность прохождения заготовки, детали или сборочной единицы по подразделениям предприятия при выполнении технологического процесса изготовления или ремонта).

Операционный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Маршрутно-операционный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание отдельных операций излагается без указания переходов и режимов обработки.

studfiles.net