| Марка: 25Л (заменители: 20Л, 30Л) Класс: Сталь для отливок обыкновенная Вид поставки (ГОСТ 25Л): отливки ГОСТ 977-88. Использование в промышленности: станины прокатных станов, шкивы, траверсы, поршни, буксы, крышки цилиндров, плиты настильные, рамы рольгангов и тележек, мульды, корпусы подшипников, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С под давлением. | |||||||

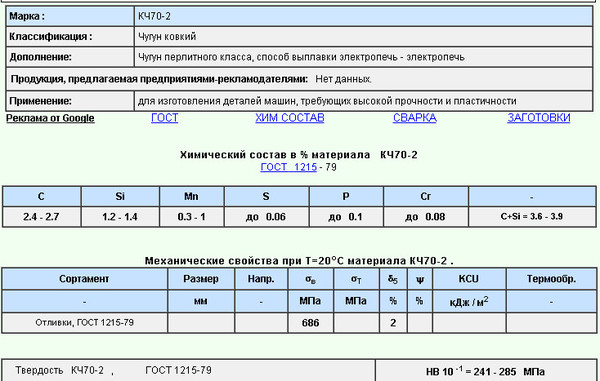

| Химический состав в % стали 25Л | ||

| C | 0,22 — 0,3 | |

| Si | 0,2 — 0,52 | |

| Mn | 0,35 — 0,9 | |

| Ni | до 0,3 | |

| S | до 0,045 | |

| P | до 0,04 | |

| Cr | до 0,3 | |

| Cu | до 0,3 | |

| Fe | ~97 | |

| Зарубежные аналоги марки стали 25Л | |||

| США | 2A, A10, GrLCA, GrWCB, N1 | Германия | 1. 0443, 1.0446, GS-45, GS45 0443, 1.0446, GS-45, GS45 |

| Япония | SC410, SC46 | Франция | 230-400-M, A48M1, FA-M |

| Англия | 161-430, 161-430A | Италия | FeG45 |

| Швеция | 1305 | Болгария | 25LI, 25LII |

| Венгрия | Ao450FK | Польша | L450, LII400 |

| Румыния | OT450-3 | Чехия | 422640 |

| Австрия | GS45 | ||

| Свойства и характеристики стали 25Л: |

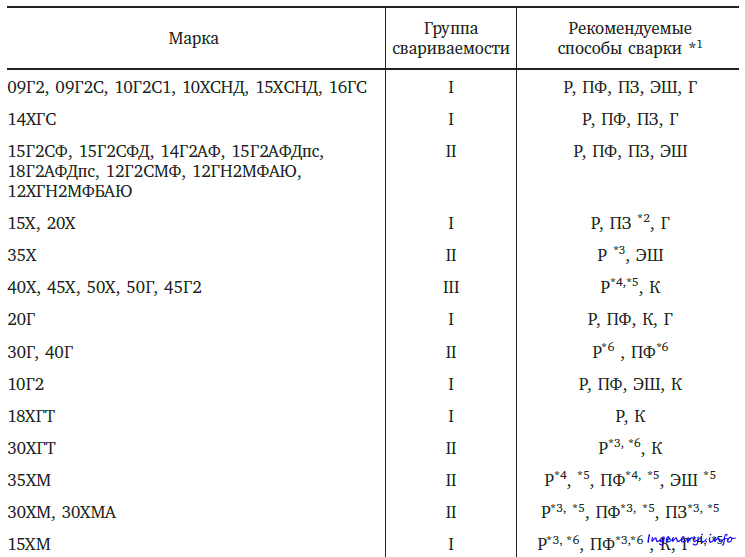

Термообработка: Нормализация 880 — 900oC, Отпуск 610 — 630oC. Твердость материала: HB 10-1 = 124 — 207 МПа Температура критических точек: Ac1 = 735 , Ac3(Acm) = 840 , Ar3(Arcm) = 824 , Ar1 = 680 Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Обрабатываемость резанием: в термообработанном состоянии при HB 160 К υ тв. спл=1,25 и Кυ б.ст=1 Температура начала затвердевания, °С: 1490-1504 Показатель трещиноустойчивости, Кт.у.: 1,0 Склонность к образованию усадочных раковин, Ку.р.: 1,0 Жидкотекучесть, Кж.  т.: 1,0 т.: 1,0 Линейная усадка, %: 2.2 — 2.3 Склонность к образованию усадочной пористости, Ку.п. 1,0 Дополнительная информация по стали 25Л: Особенности гидроэрозии стали 25Л |

| Механические свойства стали 25Л | |||||||

| Источник | Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| не менее | |||||||

| 977-88 [166] | Нормализация 880-900 °С. Отпуск 610-630 °С Закалка 870-890 °С, вода. Отпуск 610-630 °С Нормализация 900 °С, воздух Нормализация 900 °С, воздух.  Закалка 880 °С. Отпуск 580 °С Закалка 880 °С. Отпуск 580 °С | До 100 До 400 | 240 300 305-315 365 | 450 500 520-530 580 | 19 22 21-23 22 | 30 33 27-28 44 | 40 35 62-64 88 |

| Механические свойства стали 25Л при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| Отжиг 900 °С, охлаждение в печи | |||||

| 20 100 200 300 400 500 600 | 205-255 195-225 165-195 155-195 155-195 125-160 80-120 | 420-480 400-450 360-420 370-450 340-450 225-295 110-160 | 22-33 15-27 16-28 14-26 15-28 26-34 24-36 | 37-51 36-46 40-58 34-43 30-60 60-75 59-73 | 54-108 88-127 98-157 88-137 68-98 54-83 59-117 |

Нормализация 900 °С, воздух. Отпуск 620-680 °С, воздух Отпуск 620-680 °С, воздух | |||||

| 20 200 300 400 500 600 | 235-265 225 225 225 185 130 | 490 460 470 430 245 145 | 22-26 16-20 14-17 18-21 22 22-27 | 37-51 40-45 24-31 54-62 70 73 | 54-68 108-117 98-127 78 54 59 |

| Механические свойства стали 25Л при 20 °С в зависимости от тепловой выдержки | |||||||

| Режим термообработки | Тепловая выдержка | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | |

| Температура, °С | Время, ч | ||||||

| Отжиг 900 °С | 450 500 | 10000 | 245 220 | 490 475 | 23 26 | 35 47 | 39 49 |

| Ударная вязкость стали 25Л KCU, (Дж/см2) | |||

| Т= +20 °С | Т= -20 °С | Т= -40 °С | Состояние поставки |

| 48 | 13 | 7 | Без термообработки |

| Предел выносливости стали 25Л | |

| σ-1, МПА | Состояние стали |

| 206 | σв=440 МПа, σ0,2=235 МПа, НВ 124-151 |

| σ4001/10000=108 МПа, σ5001/10000=78 МПа, σ4001/100000=69 МПа, σ4001/100000=150 МПа, σ4501/100000=93 МПа, σ5001/100000=47 МПа | |

| Физические свойства стали 25Л | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 51 | 7830 | ||||

| 100 | 11. 5 5 | 76 | 470 | |||

| 200 | 12.9 | 65 | 483 | |||

| 300 | 13 | 44 | ||||

| 400 | 13.2 | 38 | 525 | |||

| 500 | 13.5 | |||||

| 600 | 571 | |||||

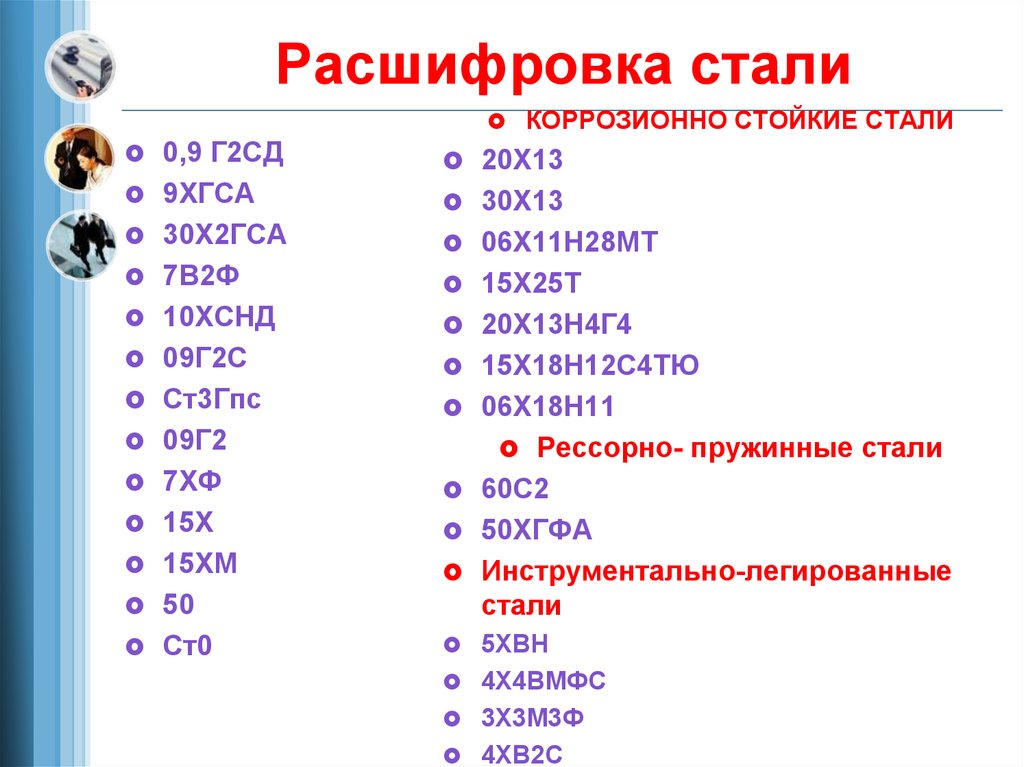

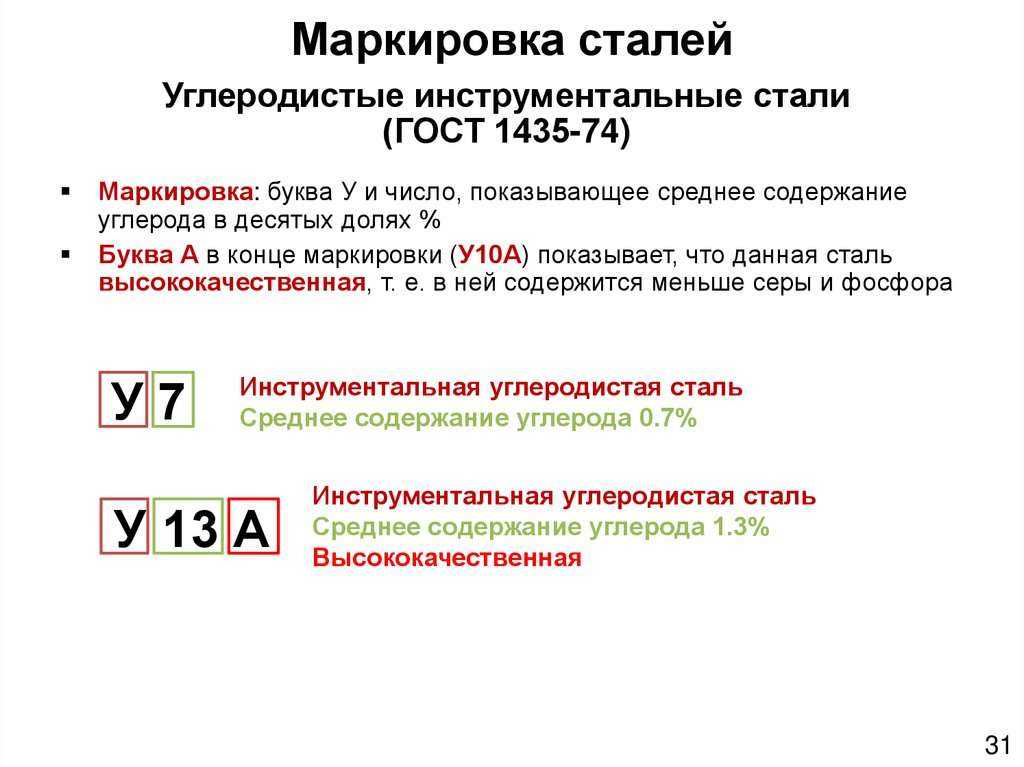

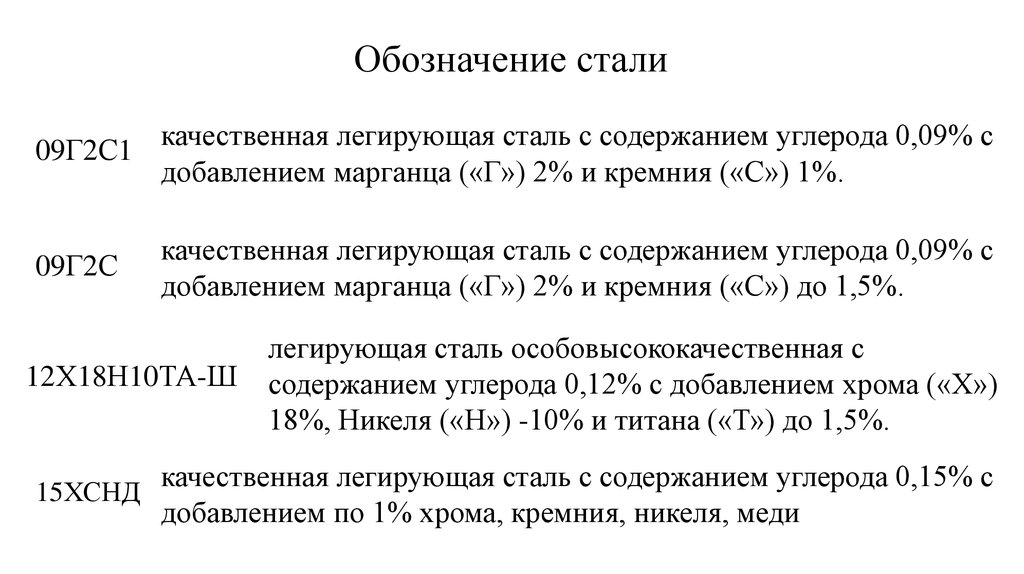

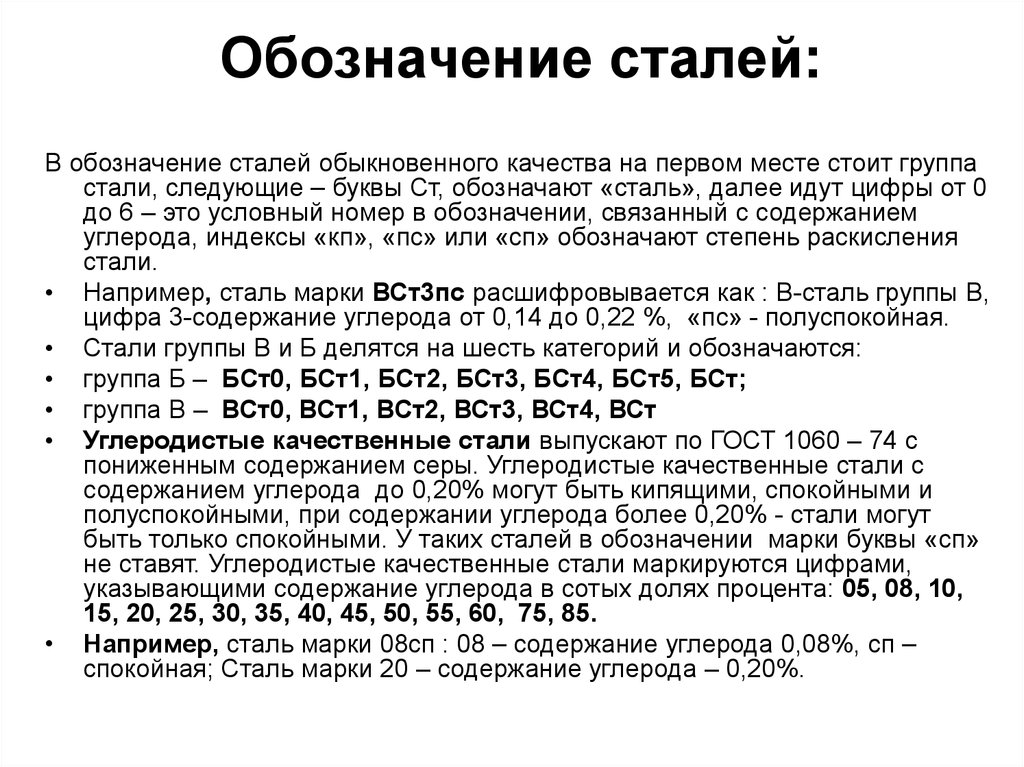

Расшифровка марки стали 25Л: цифра 25 в названии говорит о том, что в марке содержиться около 0,25% углерода, а буква Л — что сталь является литейной.

Свойства сварных соединений на отливках из стали 25Л: заварка дефектов в отливках из стали 25Л производилась проволокой Св-10ГС. Химический анализ наплавленного металла, а также электродной проволоки и основного металла приведен в табл. ниже.

ниже.

Результаты испытаний механических свойств сварного соединения (табл. ниже, рисунок справа) показали, что свойства наплавленного металла и сварного соединения в исходном состоянии и после нормализации удовлетворяют требованиям технических условий на отливки из стали 25Л.

Механические свойства металла, наплавленного проволокой Св-10ГС, удовлетворяют также требованиям технических условий (см. табл. ниже).

Необходимо, однако, отметить, что в приведенных выше опытах использовалась проволока со средним содержанием легирующих элементов. Опыты показали, что при сварке этой стали проволокой Св-10ГС с содержанием кремния и марганца по нижнему пределу заметно снижаются механические свойства швов. Поэтому при сварке в углекислом газе сталей 25Л и 30Л рекомендуется использовать проволоку Св-10ГС с содержанием углерода не более 0,11%, кремния 0,7-0,9% и марганца 0,9-1,1%.

Химический состав металла, наплавленного проволокой Св-10ГС на сталь 25Л:

Механические свойства сварного соединения, выполненного на стали 25Л проволокой Св. -10ГС:

-10ГС:

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

Сталь 25 характеристики, расшифровка, твердость, химический состав, механические и физические свойства, плотность

Содержание

- 1 Заменители

- 2 Иностранные аналоги

- 3 Расшифровка стали 25

- 4 Химический состав, % (ГОСТ 1050-88)

- 5 Химический состав, % (ГОСТ 1050-2013)

- 6 Характеристики и свойства

- 7 Назначение и применение

- 8 Применение стали 25 для крепежных деталей (ГОСТ 32569-2013)

- 9 Условия применения стали 25 для крепежных деталей арматуры (ГОСТ 33260-2015)

- 10 Коэффициент относительной эрозионной стойкости деталей арматуры из стали 25 (ГОСТ 33260-2015)

- 11 Стойкость стали 25 против щелевой эрозии (ГОСТ 33260-2015)

- 12 Термообработка — цементация

- 13 Термообработка — цианирование

- 14 Температура критических точек, °С

- 15 Твердость HB (ГОСТ 1050-2013)

- 16 Механические свойства металлопродукции для стали 25 (ГОСТ 1050-2013)

- 17 Механические свойства металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

- 18 Механические свойства металлопродукции из стали 25 в зависимости от размера (ГОСТ 105-2013)

- 19 Механические свойства проката

- 20 Механические свойства поковок (ГОСТ 8479-70)

- 21 Механические свойства стали после ХТО

- 22 Предел выносливости (n = 107)

- 23 Ударная вязкость KCU

- 24 Механические свойства при повышенных температурах

- 25 Технологические свойства

- 26 Плотность ρп кг/см3 при температуре испытаний, °С

- 27 Коэффициент линейного расширения α*106, К-1

- 28 Коэффициент теплопроводности λ Вт/(м*К)

- 29 Модуль Юнга (нормальной упругости) Е, ГПа

- 30 Модуль упругости при сдвиге на кручение G, ГПа

- 31 Удельная теплоемкость c, Дж/(кг*К)

- 32 Удельное электросопротивление ρ нОм*м

- 33 Вид поставки

- 34 Узнать еще

Заменители

- сталь 20

- сталь 30

Иностранные аналоги

| Европа | Япония | США |

| Ck25, Ck25(1), Cm25 | S25C | M1025 |

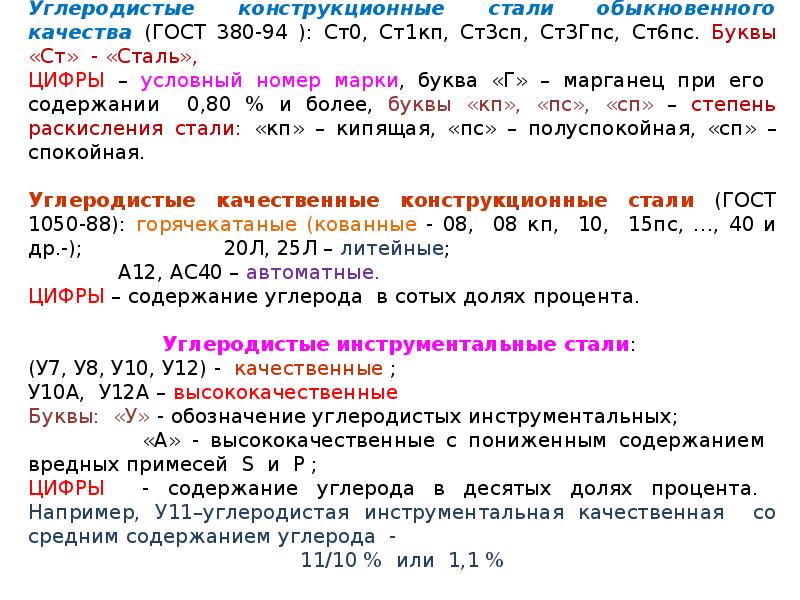

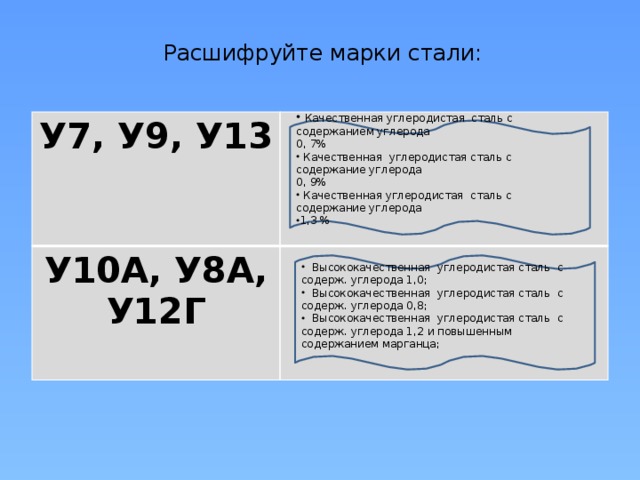

Расшифровка стали 25

Цифра 25 обозначает, что среднее содержание углерода в стали составляет 0,25%.

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,22-0,30 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 25 | 0,22-0,30 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Характеристики и свойства

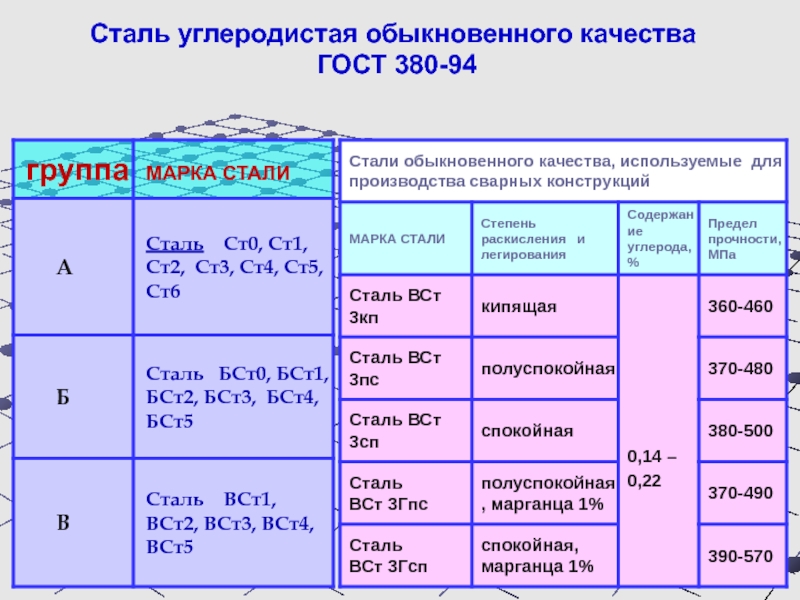

Сталь 25 является нелегированной конструкционной сталью с нормальным содержанием марганца.

Для повышения поверхностной твердости и, следовательно, увеличения стойкости против износа детали, изготовленные из сталь марки 25 в ряде случаев подвергаются цементации или цианированию (например пальцы крейцкопфов, шестерни, оси).

Вместо стали марки 25 для изготовления ответственных деталей нефтепромыслового и нефтезаводского оборудования может быть рекомендована сталь с повышенным содержанием марганца 20Г. Эта сталь обладает большей прочностью при сохранении высоких пластических свойств.

Назначение и применение

Сталь 25 применяется для изготовления деталей требующих большой вязкости и не подвергающихся при эксплуатации высоким напряжениям, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины, например:

- оси,

- валы,

- соединительные муфты,

- собачки,

- рычаги,

- вилки,

- шайбы,

- валики,

- болты,

- фланцы,

- тройники,

- крепежные детали

- неответственные детали

Сталь 25 применяется для изготовления неогневой аппаратуры нефтеперерабатывающих заводов, например:

- реакционных камер,

- эвапораторов,

- ректификационных колонн,

- газосепараторов,

- корпусов теплообменников и других сосудов,

- а также для приварных фланцев.

В нефтяном машиностроении из стали этих марок также изготовляют:

- сердечники поршней грязевых насосов,

- сухари кованых бурильных ключей,

- оси,

- соединительные муфты,

- пальцы крейцкопфов

- шестерни привода масляного насоса компрессоров,

- различные болты,

- гайки,

- винты,

- шпильки,

- вилки,

- рычаги,

- шайбы и т. д.

Применение стали 25 для крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| сталь 25 ГОСТ 1050, ГОСТ 10702 | СТП 26.260.2043 | От -40 до +425 | 2,5 (25) | Шпильки, болты |

| 10 (100) | Гайки | |||

| От -40 до +450 | Шайбы | |||

Условия применения стали 25 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | ||

| 25 | ГОСТ 1050 | От -40 до 425 | 2,5 (25) | От -40 до 425 | 10 (100) | От -40 до 425 | 10 (100) |

Коэффициент относительной эрозионной стойкости деталей арматуры из стали 25 (ГОСТ 33260-2015)

| Детали проточной части арматуры | Материал деталей | Коэффициент эрозионной стойкости относительно стали 12X18h20T | Максимальный перепад давления, при котором отсутствует эрозионный износ, МПа |

| Корпус, патрубки, седло, шибер | 25 (25Л) | 0,0055 | 0,022 |

ПРИМЕЧАНИЕ.

- Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

- Материалы являются эрозионностойкими, если коэффициент относительной эрозионной стойкости не менее 0,5 и твердость материала HRC 28.

Стойкость стали 25 против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T | Материал |

| Нестойкие | 6 | 0,005-0,05 | сталь марки 25 |

Термообработка — цементация

Цементация стали 25 производится при температуре 910-930°С; цементованные изделия закаливаются с температуры 780-800°C в воде и отпускаются при 150-180°C.

Термообработка — цианирование

Цианируют, как правило, в ваннах из расплавленных солей, содержащих 20-25% цианистого натрия, при температуре 820-850°C в течении 20-40 мин. При таком режиме

При таком режиме

цианиривания можно получить цианированный слой глубиной 0,2-0,3 мм. После цианирования и закалки с отпуском при 150-180°C изделия имеют твердость на поверхности HRC 62-64.

Температура критических точек, °С

| Ac1 | Ас3 | Аr3 | Аr1 |

| 735 | 835 | 825 | 680 |

Твердость HB (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 25 | 170 | — | 217 | 170 |

Механические свойства металлопродукции для стали 25 (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее | |||

| Предел текучести σ0,2, МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 25 | 275 | 450 | 23 | 50 |

ПРИМЕЧАНИЕ. По согласованию изготовителя с заказчиком для металлопродукции из стали марки 25 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на

По согласованию изготовителя с заказчиком для металлопродукции из стали марки 25 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на

2 % (абс.).

Механические свойства металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

| Марка стали | |||

| Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 25 | нагартованной | ||

| 540 | 7 | 40 | |

| отожженной или высокоотпущенной | |||

| 410 | 19 | 50 | |

Механические свойства металлопродукции из стали 25 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

до 16 мм включ. | |||

| 375 | 550-700 | 19 | 35 |

| св. 16 до 40 мм включ. | |||

| 315 | 500-650 | 21 | 35 |

| св. 40 до 100 мм включ. | |||

| + | + | + | + |

ПРИМЕЧАНИЕ.

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Механические свойства проката

| ГОСТ | Состояние поставки | Предел прочности при растяжении σв, МПа | δ5 (δ4), % | ψ % | Твердость HB, не более |

| не менее | |||||

| ГОСТ 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 450 | 23 | 50 | — |

| Сталь калиброванная 5-й категории после отжига или высокого отпуска | 410 | 19 | 50 | — | |

| ГОСТ 10702-78 | Сталь нагартованная калиброванная и калиброванная со специальной отделкой без термообработки | 540 | 7 | 40 | 217 |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 450 | 23 | 50 | — |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 390-540 | 26 | — | 138 |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | 390-540 | (21)(22) | — | — |

| Лист холоднокатаный | 390-540 | — | — | ||

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | |||||||

| Закалка + отпуск + нормализация | До 100 | 175 | 350 | 28 | 55 | 64 | 101-143 |

| 100-300 | 175 | 350 | 24 | 50 | 59 | 101-143 | |

| 300-500 | 175 | 350 | 22 | 45 | 59 | 101-143 | |

| До 100 | 195 | 390 | 26 | 55 | 59 | 111-156 | |

| 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 | |

| 300-500 | 195 | 390 | 20 | 45 | 49 | 111-156 | |

| До 100 | 215 | 430 | 24 | 53 | 54 | 123-167 | |

| 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| До 100 | 245 | 470 | 22 | 48 | 49 | 143-179 | |

| Закалка + отпуск | 100-300 | 275 | 530 | 17 | 38 | 34 | 156-197 |

Механические свойства стали после ХТО

| Режим ХТО | Сечение, мм | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | δ, % | ψ, % | Твердость, не более |

| не менее | ||||||

| Цементация при 920- 950 °С; закалка с 820-840 °С в воде; отпуск при 180-200 °С, охл.  на воздухе на воздухе | 60 | 345 | 550 | 25 | 45 | HRCэ 170*1; НВ 55-63*2 |

ПРИМЕЧАНИЕ.

- *1 Сердцевины.

- *2 Поверхности.

Предел выносливости (n = 10

7)

| Состояние стали | σ-1, МПа |

| Закалка с 870 °С в масле; отпуск при 480 °С, Предел текучести σ0,2 = 330 МПа, Предел прочности при растяжении σв = 460 МПа | 203 |

| Отжиг, Предел прочности при растяжении σв = 410 МПа | 186 |

| Нормализация, Предел прочности при растяжении σв = 450 МПа | 245 |

| Горячая прокатка, Предел прочности при растяжении σв = 400 МПа | 225 |

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Отжиг | 136-145 | 28-68 | 25-44 | 7,8 |

| Нормализация | 196 | 97-149 | 43-115 | 37-49 |

Механические свойства при повышенных температурах

tисп. , °C , °C | Условия испытания | Предел текучести σ0,2, МПа | Предел прочности при растяжении σв, МПа | δ10 (δ5), % | ψ, % | KCU, Дж/см2 |

| 20 | После прокатки. Скорость деформирования 0,8 мм/мин | 310 | 490 | 28 | 58 | 78 |

| 200 | 320 | 560 | 13 | 44 | 97 | |

| 300 | 200 | 540 | 22 | 57 | 88 | |

| 400 | 165 | 465 | 25 | 66 | 69 | |

| 500 | 150 | 330 | 28 | 70 | 49 | |

| 700 | После прокатки. Образец диаметром 6 мм и длиной 30 мм. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | 130 | 145 | (42) | 77 | — |

| 800 | 69 | 96 | (57) | 78 | — | |

| 900 | 47 | 79 | (53) | 95 | — | |

| 1000 | 40 | 54 | (60) | 100 | — | |

| 1100 | 24 | 38 | (66) | 100 | — | |

| 1200 | 14 | 23 | (101) | 100 | — | |

| 1300 | 20 | 25 | (67) | 100 | — |

ПРИМЕЧАНИЕ. σ4001/10000 = 137 МПа, σ4001/100000 = 103 МПа, σ4501/10000 = 81 МПа, σ4501/100000 = 52 МПа.

σ4001/10000 = 137 МПа, σ4001/100000 = 103 МПа, σ4501/10000 = 81 МПа, σ4501/100000 = 52 МПа.

Технологические свойства

Температура ковки, °С: начала 1280, конца 700. Охлаждение на воздухе.

Свариваемость — сваривается без ограничений, кроме деталей после ХТО. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Обрабатываемость резанием — Kv тв.спл = 1,7 и Kv б.ст = 1,6 в горячекатаном состоянии при Предел

прочности

при растяжении

σв = 450-490 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Плотность ρ

п кг/см3 при температуре испытаний, °С

| Сталь | 20°С |

| 25 | 7820 |

Коэффициент линейного расширения

α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 25 | 12,2 | 13,0 | 13,7 | 14,3 | 14,7 | 15,0 | 15,2 | 12,7 | 12,4 | 13,4 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 25 | — | 51 | 49 | 46 | 43 | 40 | 36 | 32 | 26 | 27 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||

| 20 | 100 | 200 | 300 | 400 | |

| 25 | 198 | 196 | 191 | 186 | 163 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | ||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | |

| 25 | 81 | 80 | 76 | 73 | 70 | 66 | 61 |

Удельная теплоемкость

c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | ||||||

| 25 | 470 | 483 | — | 521 | 571 | |||||

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 |

| 25 | 169 | 219 | 292 | 381 | 488 | 601 | 758 | 925 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86.

ГОСТ 8240-89, ГОСТ 8239-89.

ГОСТ 8240-89, ГОСТ 8239-89. - Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-76, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-93. ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-89.

- Лента ГОСТ 6009-74, ГОСТ 2284-79.

- Полоса ГОСТ 1577-93, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 5663-79, ГОСТ 17305-71.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

т.р. Decode Pro 90 Bright Combo

– Дироял

20314

Обычная цена

219,99 евро

/

Доставка может быть бесплатной, проверьте здесь.

Другие версии

4x90_ r0ck3R_ 3x110_ D3c0D3_ 3x110asy_ 2×90/ 2x72_ GR1ND8L0CK.. Декодирование выполнено успешно. Пришло время поприветствовать эту революционную концепцию рамы и подшипников, разорвав цепи, оставив выбор настройки за вами. Лицензированный стандарт крепления TRINITY для превосходного контроля и максимально низкого центра тяжести. Качественные рамы для всех видов городского и уличного катания с максимальным размером колес 3×110 или 4×9.0мм. Просто лезвие.

Лицензированный стандарт крепления TRINITY для превосходного контроля и максимально низкого центра тяжести. Качественные рамы для всех видов городского и уличного катания с максимальным размером колес 3×110 или 4×9.0мм. Просто лезвие.

Этот комбинированный комплект поставляется с 16-ю комплектами подходящих подшипников IQON Decode GOLD и всем необходимым оборудованием, готовым к работе.

#РАСШИРЕННАЯМОБИЛЬНОСТЬ

В комплекте:

1 пара рам, 16 подшипников IQON GOLD, 6 осей коромысел стали 1 мм, 10 проставок AL 10,25, 10 одинарных алюминиевых осей torx T25, 6 шайб толщиной 1 мм, 6 винтов 10 мм, 6 винтов 12 мм, 6 винтов 15 мм, 1 инструмент IQON

Настройка:

4×90, 3×110, 2×90 + 2×72 + Grindblock (проверьте файл конфигурации)

ДЕТАЛИ

ТЕХНОЛОГИИ

ОБЗОРЫ

ПРОВЕРЬ ЭТО

Больше видео и обзоров здесь

Загрузка 3D-файлов и файлов

| Материал: | 7003 АЛ |

|---|---|

| Настройка: | 4×90, 3×110, 2×90 + 2×72 + Grindblock (проверьте файл конфигурации) |

| Монтажный стандарт: | ТРИНИТИ |

| Материал рамы: | 7003 АЛ |

|---|---|

| Процесс изготовления рамы: | Экструдированный + ЧПУ |

| Рама Колесная база (дюймы/мм): | макс. 275 мм (4×90) 275 мм (4×90) |

| Макс. Размер колеса: | 3×110 мм, 4×90мм |

| Оси рамы: | двойная ось, сталь, 8 мм, T25, коромысло 1 мм / одинарная ось T25 |

| Регулируемый из стороны в сторону: | правда |

| Регулировка спереди назад: | правда |

| Марка подшипника: | ИКОН |

|---|---|

| Стандарт: | Расшифровать ЗОЛОТО |

| Материал: | хромистая сталь |

| Марка подшипника: | ИКОН |

|---|---|

| Стандарт подшипника: | Расшифровать ЗОЛОТО |

| Материал подшипника: | хромистая сталь |

| Щит подшипника: | RZ сталь с односторонним резиновым покрытием |

| Смазка подшипников: | смазка |

| Аксессуары в комплекте: | 1 пара рам, 16 подшипников IQON GOLD, 6 осей коромысел стали 1 мм, 10 проставок AL 10,25, 10 одинарных алюминиевых осей Torx T25, 6 шайб толщиной 1 мм, 6 винтов 10 мм, 6 винтов 12 мм, 6 винтов 15 мм, 1 IQON инструмент |

Быстрый просмотр

Decode CERAM1K 12set

114,99 EUR

Быстрый просмотр

Decode CERAM1K 16set

149,99

евро

Быстрый просмотр

Decode GOLD 12set

27,50 EUR

Быстрый просмотр

Decode GOLD 16set

34,99 EUR

В настоящее время нет в наличии

Decode Grindblock L

19,99 евро

Посмотреть все

товаров

Расшифровка требований к противопожарным рамам

В кодах соответствия не забудьте сопоставить огнестойкие рамы и стекла. Нормы устанавливают требования как к огнестойкому стеклу, так и к каркасу. На самом деле вся сборка должна соответствовать требованиям кода. В этой статье обсуждаются требования к каркасу с классом огнестойкости на основе текущих требований кода IBC и стандартов испытаний NFPA, ASTM и UL.

Нормы устанавливают требования как к огнестойкому стеклу, так и к каркасу. На самом деле вся сборка должна соответствовать требованиям кода. В этой статье обсуждаются требования к каркасу с классом огнестойкости на основе текущих требований кода IBC и стандартов испытаний NFPA, ASTM и UL.

Несоответствие огнестойких стекол и рам встречается чаще, чем вы думаете. Отсутствие подтверждения того, что протестированные и заявленные эксплуатационные характеристики системы каркаса соответствуют характеристикам остекления, может обернуться финансовым кошмаром для владельца здания, архитектора, генерального подрядчика и их субподрядчика. Проще говоря, вся сборка должна полностью соответствовать требованиям кода.

Противопожарное обрамление разрешено в тех случаях, когда правила допускают огнезащитное остекление, испытанное в соответствии с NFPA 252/257. Если нормы требуют, чтобы огнестойкое остекление соответствовало требованиям ASTM E-119/UL 263, необходимо использовать огнестойкий каркас, а вся сборка должна соответствовать тем же рейтинговым требованиям, что и стена. Так почему же мы видим противопожарные полые металлические рамы, используемые в ограждениях лестничных клеток, противопожарных преградах или других устройствах, где огнестойкие сборки (как стекло, так и рамы) соответствуют стандарту ASTM E119./UL 263 требуются? Вот несколько причин путаницы и способы избежать дорогостоящих ошибок.

Так почему же мы видим противопожарные полые металлические рамы, используемые в ограждениях лестничных клеток, противопожарных преградах или других устройствах, где огнестойкие сборки (как стекло, так и рамы) соответствуют стандарту ASTM E119./UL 263 требуются? Вот несколько причин путаницы и способы избежать дорогостоящих ошибок.

1. Несмотря на то, что стандартные полые металлические рамы указаны до 90 минут, они не могут использоваться во многих случаях 60 и 90 минут.

Подобно огнестойкому стеклу, огнестойкие рамы должны быть внесены в список признанной на национальном уровне испытательной лаборатории (например, UL и Intertek/Warnock-Hersey), чтобы подтвердить испытания на соответствие эталонным стандартам. Однако документированное тестирование в соответствии с определенным стандартом, результатом которого является определенный уровень производительности, — это только первый шаг. Например, список полых металлических каркасов может указывать на соответствие стандартам испытаний NFPA 252/257 до 90 минут, но в соответствии с строительными нормами и ограничениями по размерам могут потребоваться испытания противопожарных рам, установленных с огнестойким остеклением, в соответствии со стандартом ASTM E-119. Или вот еще один пример: боковые стенки/фрамуги, окружающие дверь с повышением температуры на 90 минут, должны быть установлены с остеклением с классом огнестойкости, испытанным в сборе в соответствии со стандартом ASTM E119, и должны быть оценены как стена. А поскольку полые металлические рамы соответствуют только требованиям NFPA 252/257, их нельзя использовать в приложениях, требующих ASTM E-119, даже если они соответствуют необходимой огнестойкости. В таблице 716.5 IBC 2012 года изложены кодовые требования для боковых стенок и ригелей, а также приложений, когда ASTM E119требуется для.

Или вот еще один пример: боковые стенки/фрамуги, окружающие дверь с повышением температуры на 90 минут, должны быть установлены с остеклением с классом огнестойкости, испытанным в сборе в соответствии со стандартом ASTM E119, и должны быть оценены как стена. А поскольку полые металлические рамы соответствуют только требованиям NFPA 252/257, их нельзя использовать в приложениях, требующих ASTM E-119, даже если они соответствуют необходимой огнестойкости. В таблице 716.5 IBC 2012 года изложены кодовые требования для боковых стенок и ригелей, а также приложений, когда ASTM E119требуется для.

2. Многие не понимают, что такое сборка.

Для стен и оконных проемов совершенно очевидно, что полная сборка означает и стекло, и рамы. Тем не менее, многие, кажется, сбиты с толку, когда дело доходит до дверных сборок. NFPA 80 определяет дверные блоки как комбинацию двери, рамы, фурнитуры, боковых стенок и фрамуг. (1) IBC также разъясняет, что боковые панели, фрамуги и коробки являются частью дверной конструкции. (2) Это означает, что и стекло, и рамы должны пройти необходимые испытания для применения. Использование огнестойкого каркаса, такого как пустотелый металл, с огнестойким остеклением аннулирует класс огнестойкости всей сборки. (3)

(2) Это означает, что и стекло, и рамы должны пройти необходимые испытания для применения. Использование огнестойкого каркаса, такого как пустотелый металл, с огнестойким остеклением аннулирует класс огнестойкости всей сборки. (3)

3. Применение боковых стенок/фрамуг и внутренних окон с использованием полых металлических рам более 45 минут ограничено.

В соответствии с таблицей 716.5 IBC 2012 г. использование противопожарного остекления в дверных панелях обзора ограничено максимальным размером 100 кв. рейтинг защиты листинг. (4) Полые металлические рамы, испытанные в соответствии с NFPA 252, которые включают боковые панели и ригели, ограничены отверстиями, требующими оценки 45 минут или менее. Полые металлические рамы нельзя использовать 60 и 90-минутные дверные узлы, которые включают боковые панели и фрамуги, например, те, которые находятся в ограждениях выхода на 1-2 часа, лестничных клетках и противопожарных стенах, где разрешено остекление с рейтингом огнестойкости ASTM E119 при испытании в качестве сборки, соответствующей ASTM E119.

Как насчет 45-минутных оконных проемов в 1-часовых выходных коридорах или других 1-часовых противопожарных перегородках/барьерах, которые превышают 25% площади стены? Чтобы превысить 25%, остекление должно иметь класс огнестойкости и соответствовать рейтингу стены. (5) Каркас также должен быть огнестойким, что еще раз ограничивает использование полых металлических каркасов в этом случае. Обратите внимание, что в большинстве случаев противопожарной защиты, рассчитанной на 1 час (например, в ограждениях выходов и проходах, рассчитанных на 1 час), противопожарные окна, рассчитанные на 45 минут, не допускаются, но разрешены остекления с рейтингом огнестойкости.

4. Заблуждения при наличии спринклеров.

Какое влияние спринклеры оказывают на требования стандартов для огнестойких конструкций? В частности, что говорят коды о стекле и обрамлении, используемых в 60 и 90 мин. дверные узлы в выходных проходах и выходных ограждениях? Несмотря на то, что двери с повышенной температурой не требуются в тех случаях, когда здание полностью опрыскивается, остекление с классом противопожарной защиты в 60-минутных и 90-минутных панелях обзора двери ограничено 100 кв. Дюймами из-за проблем с лучистым теплом. (6) Превышать 100 кв. дюйм в дверном смотровом стекле, остекление с классом огнестойкости 60 и 9Необходимо использовать 0 минут, равных двери. Однако боковые стенки и фрамуги в выходных проходах и выходных ограждениях должны соответствовать более высокому стандарту и оцениваться как стена. Следовательно, полые металлические боковины и ригели, испытанные только в соответствии с NFPA 252, не допускаются, даже если здание полностью обрызгано.

Дюймами из-за проблем с лучистым теплом. (6) Превышать 100 кв. дюйм в дверном смотровом стекле, остекление с классом огнестойкости 60 и 9Необходимо использовать 0 минут, равных двери. Однако боковые стенки и фрамуги в выходных проходах и выходных ограждениях должны соответствовать более высокому стандарту и оцениваться как стена. Следовательно, полые металлические боковины и ригели, испытанные только в соответствии с NFPA 252, не допускаются, даже если здание полностью обрызгано.

ССЫЛКИ НА КОДИРОВКИ:

1 – Согласно NFPA 80 дверной узел, противопожарная дверная рама и противопожарная дверная рама для освещения определяются следующим образом:

3.3.50 Противопожарная дверная сборка. Любая комбинация противопожарной двери, рамы, фурнитуры и других аксессуаров, которые вместе обеспечивают определенную степень противопожарной защиты проема.

3.3.51 Противопожарная дверная рама. Компонент, образующий периметр проема противопожарной двери, который поставляется сваренным или сбитым и прикрепленным к окружающей конструкции.

3.3.52* Рама противопожарной двери для освещения. Рама, которая помимо дверного проема содержит проем(а) для использования с материалами остекления.

2 Из определений раздела 202 IBC:

Противопожарная дверь в сборе. Любая комбинация противопожарной двери, рамы, фурнитуры и других аксессуаров, которые вместе обеспечивают определенную степень противопожарной защиты проема.

3 Из приложения NFPA 80 Информация, поясняющая эффект от установки остекления с рейтингом огнестойкости в полых металлических оконных рамах:

D.10 Почасовое обозначение указывает продолжительность огневого испытания и известно как рейтинг огнестойкости. Классы противопожарной защиты окон, соответствующих этому стандарту, должны определяться и сообщаться испытательным агентством в соответствии со стандартом NFPA 257 «Испытание на огнестойкость окон и стеклянных блоков». (См. ANSI/UL 9, Стандарт испытаний оконных блоков на безопасность при возгорании, и CAN4-S106-M80, Стандартный метод испытаний окон и стеклянных блоков на огнестойкость. ) Огнестойкое остекление может быть установлено в окне, испытанном в соответствии с NFPA. 257. Однако огнестойкое остекление, установленное в пустотелой металлической раме, не является узлом с классом огнестойкости. Узлы с номинальной огнестойкостью должны быть испытаны в соответствии с ASTM E119., Стандартные методы испытаний строительных конструкций и материалов на огнестойкость.

) Огнестойкое остекление может быть установлено в окне, испытанном в соответствии с NFPA. 257. Однако огнестойкое остекление, установленное в пустотелой металлической раме, не является узлом с классом огнестойкости. Узлы с номинальной огнестойкостью должны быть испытаны в соответствии с ASTM E119., Стандартные методы испытаний строительных конструкций и материалов на огнестойкость.

4 IBC 2012

716.5.6 Рамы противопожарных дверей с верхним и боковым освещением. Дверные рамы с оконными проемами, боковыми фонарями

или с тем и другим допускаются, если в соответствии с таблицей 716.5 требуется степень огнестойкости 3/4 часа или меньше. Рамы противопожарных дверей с оконными проемами, боковыми фонарями или и тем, и другим, установленные с огнестойким остеклением, испытанные в сборе в соответствии со стандартом ASTM E 119.или UL 263, если в соответствии с таблицей 716.5 требуется класс огнестойкости, превышающий 3/4 часа.

Кроме того, в Комментарии IBC 2012 указано:

Целью данного раздела является рассмотрение использования огнестойкого остекления в противопожарных дверных коробках с фрамугами или боковыми окнами, где класс огнестойкости превышает 3/4 часа. В случаях, когда требуемый рейтинг составляет 3/4 часа или меньше, должно применяться остекление с рейтингом огнестойкости, отвечающее требованиям испытаний NFPA 252. Остекление с классом огнестойкости требуется, если требуемый рейтинг превышает 3/4 часа, и сборка должна быть испытана в соответствии со стандартом ASTM E 119.или UL 263. Испытания сборок по этим критериям подвергают остекление соответствующему повышению температуры, чтобы подтвердить более высокий класс огнестойкости.

В случаях, когда требуемый рейтинг составляет 3/4 часа или меньше, должно применяться остекление с рейтингом огнестойкости, отвечающее требованиям испытаний NFPA 252. Остекление с классом огнестойкости требуется, если требуемый рейтинг превышает 3/4 часа, и сборка должна быть испытана в соответствии со стандартом ASTM E 119.или UL 263. Испытания сборок по этим критериям подвергают остекление соответствующему повышению температуры, чтобы подтвердить более высокий класс огнестойкости.

5716.6.7.1 Там, где разрешены 3/4-часовые противопожарные оконные конструкции. Противопожарное остекление, требующее 45-минутной защиты от открытия в соответствии с таблицей 716.6, должно быть ограничено противопожарными перегородками, разработанными в соответствии с разделом 708, и противопожарными барьерами, используемыми в приложениях, указанных в разделах 707.3.6 и 707.3.8, где огонь — рейтинг стойкости не превышает 1 часа. Остекление с классом огнестойкости испытано в соответствии со стандартом ASTM E 119. или UL 263 не должны подпадать под ограничения этого раздела.

или UL 263 не должны подпадать под ограничения этого раздела.

716.6.7.2 Ограничения площади. Общая площадь остекления в противопожарных оконных конструкциях не должна превышать 25 процентов площади общей стены с любым помещением. Ограничения по площади для внутренних противопожарных окон отличаются от ограничений, указанных в Разделе 707.6 для противопожарных преград. Проемы всех типов в противопожарных преградах ограничиваются 25 процентами длины стены, в то время как этот раздел основывается на ограничении противопожарных окон площадью стены; следовательно, при работе с противопожарным барьером применимы как 25-процентная длина, так и площадь. При работе с противопожарной перегородкой будет применяться только ограничение площади.

6 В соответствии с IBC 2012 716.5.5.1, для смотровых окон площадью более 100 кв. дюймов в 60- и 90-минутных дверях в выходных ограждениях и выходных проходах необходимо использовать огнестойкое остекление:

Остекление В дверях. Остекление с противопожарной защитой площадью более 100 квадратных дюймов (0,065 кв.

ГОСТ 8240-89, ГОСТ 8239-89.

ГОСТ 8240-89, ГОСТ 8239-89.