Принцип работы аргонодуговой сварки и ее преимущества. Аргоновая сварка принцип работы

Принцип аргонной сварки

Сварочный процесс, использующий для нагревания электродугу с аргоном в виде защитной среды, получил название аргонодуговой сварки. Главная цель подачи инертного газа состоит в осуществлении защиты металлов от воздействия на них кислорода. В отдельных случаях бывает целесообразна замена аргона на гелий, однако, поскольку он имеет более высокую стоимость, аргонная сварка все же предпочтительнее. При этом принцип сварочных работ с защитной гелиевой средой аналогичен аргонодуговому принципу действия.

Особенности применения аргонной сварки

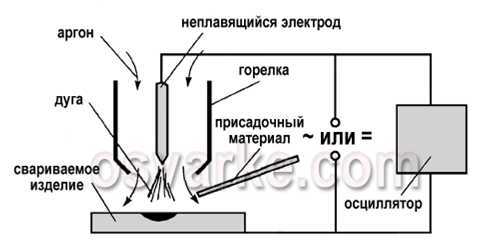

Данная технология сварки реализуется в двух схемах: посредством неплавящегося электрода и при помощи плавящихся металлических электродов. Первую из них чаще используют для работ с материалами толщинами от 0,1 мм, а вторую – при соединении заготовок от 2 мм и толще. Причем такое разграничение не является принципом аргонной сварки, оно скорее условность. Зачастую, если не требуется значительной производительности работ, изделия больших толщин соединяют также сваркой неплавящимися электродами швами в несколько проходов.

Атмосфера газовой защиты позволяет проведение аргонодуговой сварки неплавящимся электродом (вольфрамовым), расплавляя только основной материал толщиной в пределах 3 мм. Если необходимо усиление шва либо требуется заполнить разделку кромок деталей толще 3 мм, то применяют присадочные материалы. Это проволоки с присадочными прутками для аргонодуговой сварки, их подают в зону дуги со стороны с помощью специального механизма подачи либо вручную.

Аргонную сварку неплавящимися электродами проводят на прямой полярности постоянных токов. Они позволяют быстро зажигаться дуге с последующим устойчивым горением при незначительном напряжении. Возможно даже использование токов высокой плотности без значительного расхода электродов и сильного нагревания. Причем стойкость горения электродуги сохраняется на минимальных электротоках, чем объясняется способность аргоновой сварки соединять довольно тонкий листовой материал.

Обратная токовая полярность вызывает возрастание напряжения электродуги, а это снижает стойкость ее горения с усилением нагрева и ростом расходования электродов. Такие свойства дуги обратной полярности почти исключают ее использование в ходе ручной аргонодуговой сварки. Но эта дуга имеет одну важную технологическую особенность: ее воздействие способно очищать свариваемые кромки от загрязнений и поверхностных окислов. Данную операцию еще называют катодным распылением, в ходе которого поверхность изделия подвергается бомбардировке положительно заряженными частицами газа аргона. Они механическим способом устраняют пленку из окислов. Указанное свойство дуги обратной полярности особенно эффективно в аргонной сварке алюминия, магния, прочих склонных окисляться металлов и сплавов для активного разрушения поверхностной пленки.

Принцип аргонной сварки

Для питания электродуги в аргоне необходим переменный ток, получаемый от специального источника. Его схемой предусмотрено включение стабилизатора горения электродуги. Это особое электронное приспособление, способное подавать на дугу импульсы добавочного напряжения в период ее функционирования на обратной полярности тока. Наличием данного устройства в аппаратах аргонной сварки достигается устойчивость дуги на любой полярности при постоянстве тока и процесса образования шва.

Сварочные операции в аргонной среде неплавящимся электродом возможны как с применением присадок в виде проволоки для аргонодуговой сварки, так и без ее использования. Соединение материалов малых толщин встык либо по отбортовке производят без присадочных материалов. В сваривании аргоном высоколегированных сталей с использованием неплавящихся электродов в виде присадок применяют электродные проволоки со схожими с основным материалом химическими свойствами.

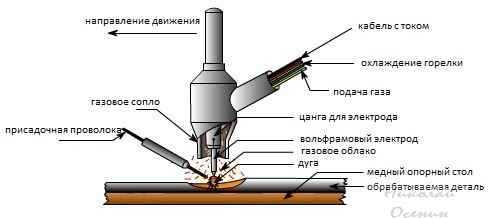

Технология аргонодуговой сварки основывается на возбуждении дуги, возникающей между поверхностью обрабатываемого элемента конструкции и электродом. Он размещается в устройстве проведения тока горелки для аргонной сварки в окружении керамического сопла. От действия электродуги в процессе плавления соединяемых кромок происходит образование общего расплава сварочной ванны. Нагнетаемый под давлением токоведущим устройством аппарата аргонодуговой сварки аргон вытесняет собой кислород. Таким образом осуществляется защита расплава ванной сварки от действия азота и окисления.

В этом виде сварочного процесса в дугу осуществляется подача присадочных металлов (прутков либо проволок), которые технологически свариваются с основными материалами. Подаваемые в область горения дуги присадки не включают в электроцепь. Особый уровень прочности получаемого шва, а также герметичность и долговечность конструкции обеспечиваются тем обстоятельством, что шов становится неотъемлемой частью единого с соединяемыми заготовками целого. В ходе обучения аргонодуговой сварке следует учитывать достижение сварочной зоной предельно высокой температуры. Это объясняется высокой концентрацией электродуги на ограниченной из-за сжатия поверхности.

Возбуждение электродуги при сваривании неплавящимися электродами невозможно от касания к поверхности детали. Отчасти это объясняется значительным потенциалом ионизации аргона, что существенно осложняет этот процесс для дугового промежутка при прохождении искры между деталью и электродом. Помимо этого, от соприкосновения с изделием электрод из вольфрама способен активно оплавляться, загрязняясь. Поэтому принципом работы аргонной сварки предусмотрено одновременное присоединение особого приспособления (осциллятора) к источнику питающего тока. Посредством осциллятора осуществляется передача на электроды импульсов высокой частоты. Высоковольтные импульсы, насыщая ионами промежуток дуги, способствуют возбуждению дуги с пуском тока. Работая на переменных токах, осциллятор после возбуждения дуги входит в фазу стабилизации, проводя передачу импульсов лишь в случаях изменения полярности тока. Его работа предупреждает деионизацию промежутка дуги с обеспечением ее устойчивого горения.

Технология аргонодуговой сварки

Сварочные процессы, требующие применения аргона, проводят как в механизированном, так и ручном режимах аргонодуговой сварки. Последний предполагает нахождение сварочной горелки с присадочным металлом в руках проводящего сварку, в противном случае перемещение того и другого осуществляется автоматически. Операция ручной сварки, имея свои отличительные особенности, производится без совершения колебательных действий горелкой для аргонодуговой сварки. Это могло бы нарушить защиту зоны сваривания. Угол между поверхностью заготовки и горелкой не может превышать 80º, а между элементом конструкции и присадочным материалом находиться в пределах 20º. В сваривании неплавящимся электродом режим подбирается с учетом химических характеристик и толщин соединяемых элементов конструкции.

Ряд случаев, связанных с обработкой коррозионностойких сталей или алюминия, требуют использования установок аргонодуговой сварки с помощью плавящихся электродов. Хотя масштабы применения данного способа производства значительно уступают обработке неплавящимся электродом. Нормальный ход сварочного процесса с помощью плавящихся электродов в аргонной атмосфере с получением швов должного качества достигается применением токов довольно высокой плотности. В таком случае переносимый с электрода расплав металла приобретает мелкокапельный и даже струйный вид, когда от электромагнитных сил расплавленные капли, быстро двигаясь, соединяются в одну струю жидкого металлического расплава. Этот перенос электродного металла создает глубокое проплавление основного материала заготовки с образованием шва хорошей плотности. Причем его поверхность получается чистой и достаточно ровной, а разбрызгивание металлов оборудованием для аргонодуговой сварки остается в допустимых объемах.

Необходимость использования токов большой плотности в сварочном процессе с плавящимися электродами обусловила использование сварочной проволоки небольших диаметров на высокой скорости ее подачи в зону электродуги. Требуемый режим способна обеспечить лишь автоматизированная подача. Причем электрические характеристики дуги во многом определяются существованием в ее столбе ионизированных частиц металла анода, образующихся из-за испарения электрода. Такая электродуга обратной полярности в сварке плавящимися электродами обладает стойким горением, обеспечивая должное образование шва, высокие скорость расправления проволок с производительностью сварочного процесса.

Аргонный способ сварки активно используют при изготовлении конструкций из легких металлов и тугоплавких сплавов, а также в аргонодуговой сварке сталей. В последнем случае эффективно смешивание аргона с другими горючими газами (углекислым с кислородом). В данной смеси электродуга обладает лучшими технологическими качествами, обеспечивающими ее устойчивое горение с должным формированием шва.

promplace.ru

Аргонно дуговая сварка принцип работы

Принцип работы и технология аргонодуговой сварки

Аргонодуговая сварка является «дочкой» двух видов сварки – дуговой (электродный метод) и газовой. От первого «родителя» она взяла высокую температуру электрической дуги, вызывающую плавление металла, от второго – наличие газа, однако цели его применения при обычной и аргонной сварке различны. В первом случае расходуется ацетилен, при сгорании которого выделяется теплота для плавления металла. Во втором – используется аргон, инертный газ, практически не вступающий в химические реакции, а, значит, хорошо предохраняющий место сварки от окисления путем создания вокруг него защитного облака.

Где используется

При слове «сварка», как правило, сразу приходит в голову что-то железное, однако порой возникает необходимость сплавить детали, изготовленные из нержавейки, чугуна, меди, латуни или их сплавов. Как правило, эти материалы поддаются обработке и с помощью обычной газовой сварки, однако при ней металл слишком сильно прогревается, что может привести к его короблению. Кроме того, многие цветные металлы активно взаимодействуют с кислородом и иными примесями в воздухе. Поэтому сфера применения аргонодуговой сварки достаточно широка.

1. Алюминий. Этот металл не меняет цвет при накаливании, что затрудняет его сварку с помощью обычной дуги, а если его нагреть при доступе кислорода, он может и вовсе воспламениться.

2. Нержавеющая сталь. Тоже быстро окисляется при взаимодействии с кислородом воздуха. При охлаждении нержавейка может растрескаться, поэтому подачу газа продолжают еще некоторое время после формирования сварного шва, чтобы он остывал более равномерно.

3. Чугун – высокоуглеродистый материал, сложно поддающийся обычным видам сварки.

4. Титан. Аргонодуговая сварка является практически единственным способом его термической обработки, так как на воздухе он быстро окисляется, что ведет к растрескиванию сварного шва.

5. Сталь с высоким процентом содержания углерода. Чтобы сварной шов был качественным, его нужно проковывать и медленно охлаждать.

6. Медь. Обладает очень высокой теплопроводностью, что затрудняет применение других видов сварки, а аргонная сварка производится при повышенной скорости подачи газа (не менее 150 л/час).

Благодаря аргонодуговой сварке можно получить аккуратный и прочный шов

Как производится

Технология аргонодуговой сварки требует определенного навыка. Подача газа в зону сварки должна начинаться за 20 секунд до зажигания электрической дуги, прекращение подачи допустимо через семь-десять секунд после наложения сварного шва. Аргонодуговая сварка может проводиться как плавящимся, так и неплавящимся электродом. Использование присадочной проволоки (из того же материала, что и свариваемые детали, кроме никеля – он позволяет соединять неоднородные вещества) зависит от толщины скрепляемых элементов.

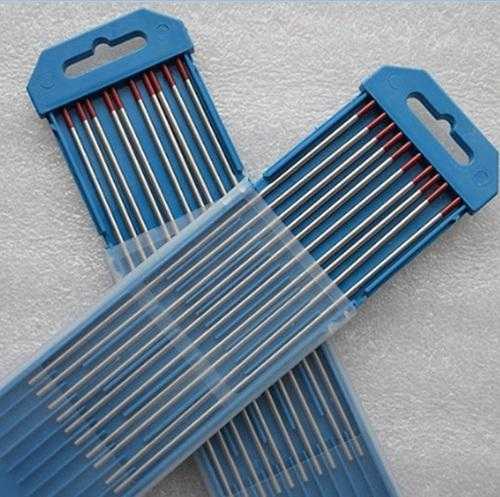

Основная деталь горелки – вольфрамовый электрод (неплавящийся), выступающий за пределы корпуса не более чем на 5 мм. Есть специальные таблицы, позволяющие правильно подобрать его диаметр с учетом размеров свариваемых элементов. Вокруг электрода размещено керамическое сопло для подачи аргона при сварке.

Первое, с чего начинается ручная аргонодуговая сварка – очистка поверхности деталей от жиров, окислов и механических загрязнений. Сварщик берет в одну руку горелку, в другую – проволоку для присадки. Держать горелку следует примерно в 2 мм от поверхности металла, иначе дуга оказывается слишком большой, металл проплавляется хуже, а шов оказывается широким, некрасивым и непрочным. Направление движения горелки – строго вдоль шва.

Проведение аргонодуговой сварки требует определенного навыка

Постоянный или переменный?

Выбор вида тока зависит от материала, из которого изготовлены соединяемые элементы. Например, при сваривании деталей из железосодержащих сплавов (чугун, сталь и т.д.), используется постоянный ток, а получение сварного шва для алюминиевых, бериллиевых или магниевых фрагментов производится при помощи переменного тока.

Прямая или обратная?

Понятия прямой и обратной полярности применимы только в случае постоянного тока. При прямой полярности «минус» подключается на электрод, «плюс» – на свариваемую деталь. Это делается для более сильного разогрева металла (например, при сварке толстых листов) и меньшей изнашиваемости электрода. Участок проплавления получается глубоким и узким.

Обратная полярность означает, что «минус» подключен на деталь, «плюс» – на электрод. При этом свариваемая деталь прогревается слабее, чем при прямой полярности, т.е. потребляется больше электричества, участок проплавления оказывается более мелким и широким. За счет эффекта катодной очистки на поверхности детали происходит разрушение пленки окислов (это особенно актуально для алюминия), что делает сварной шов красивее и надежнее.

Что применяется

1. Термоустойчивые керамические сопла для горелки.

2. Горелка (с плавящимся или неплавящимся электродом).

3. Осциллятор, позволяющий получить дугу без соприкосновения электрода и поверхности металла и обеспечивающий устойчивую дугу при использовании переменного напряжения.

4. Реостат для плавного регулирования силы тока между металлом и электродом. Если в наличии имеется профессиональный аппарат для аргонодуговой сварки, он может иметь встроенный реостат.

5. Источник напряжения – трансформатор или инвертор.

Подытожим

Технология аргонодуговой сварки довольно сложна, однако она имеет ряд преимуществ. Во-первых, с ее помощью можно получить шов более аккуратно и быстро (при должном навыке). Во-вторых, она хорошо воздействует на «неподдающихся» – то есть на металлы, недоступные для соединения другим способом. И в-третьих, такая сварка доступна для проведения в домашних условиях, а, значит, не требует дорогостоящих услуг специалиста.

www.toool.ru

Принцип работы аргонодуговой сварки и ее преимущества

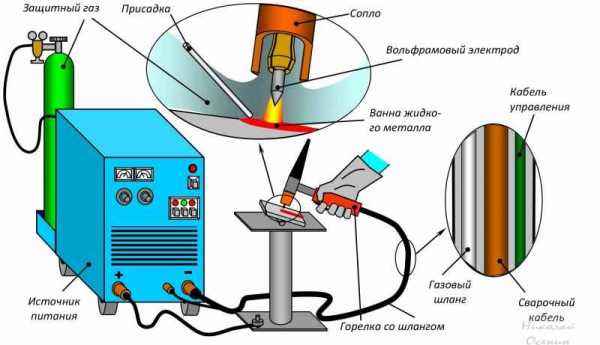

Аргонодуговая сварка предназначена для сварки неплавящимся электродом на постоянном токе- нержавеющих сталей, меди и ее сплавов, титана и т.д. и на переменном токе – алюминия и его сплавов в среде аргона.

Аргонодуговая сварка в среде защитных газов заключается в том, что сварочная ванна, конец электрода и присадочного прутка, определенные участки шва и околошовной зоны основного металла предохраняются от окисления в процессе сварки при помощи газа. Этот газ подается в зону сварки через сопло специального электродержателя – горелки. В качестве защитного газа при данном виде сварки применяют нейтральный газ аргон, не взаимодействующий с металлом. От сюда и название способа сварки: «Аргонодуговая сварка» (АрДС).

Аргонодуговую сварку выполняют неплавящимся (вольфрамовым) электродом. Присадочный материал вводится в шов в виде прутка, погружаемого периодически сварочную ванну. Для сварки вольфрамовый электрод закрепляют в специальном держателе внутри сопла, через которое к месту сварки подается аргон.

Аргонодуговая сварка – метод сварного соединения деталей, суть которого заключается в тепловом воздействии на детали в среде инертного газа аргон.

В свою очередь, аргонодуговая сварка подразделяется на два основных типа: она может производиться плавящимся или не плавящимся электродом.

В качестве твердого не плавящегося электрода обычно применяют вольфрамовые электроды.

Для сварки изделий из алюминия и нержавеющей стали обычно применяют плавящиеся электроды. Аргонодуговая сварка деталей из других металлов и сплавов производится неплавящимися вольфрамовыми электродами, а в случае автоматической сварки – электродной проволокой.

Также аргонодуговая сварка бывает ручной и автоматической.

Принцип работы аргонодуговой сварки

Аргон, как инертный газ, не вступает в химическую реакцию при взаимодействии с металлами. А будучи на 38% тяжелее кислорода, он легко вытесняет атмосферный воздух из рабочей сварочной зоны, препятствуя окислению сварочного шва.

Неплавящийся электрод, расположенный в горелке, подает электрическую дугу на свариваемое изделие. Одновременно из горелки через сопло в рабочую зону подается аргон. Также в рабочую зону со стороны подается присадочный материал, который не участвует в электрической цепи. В случае ручной аргонодуговой сварки сварщик вручную подает присадочный пруток и удерживает горелку. При автоматической аргонодуговой сварке присадочная проволока и горелка перемещаются без непосредственного участия человека.

Аргонодуговая сварка создает в рабочей сварочной зоне особую среду, в которой обычной зажигание дуги невозможно. Для зажигания дуги используется особое устройство, осциллятор, который обеспечивает зажигание высокочастотными импульсами. Наряду с зажиганием дуги, в случае сварки переменным током, осциллятор отвечает за стабилизацию дуги в момент смены полярности, что обеспечивает стабильное горение дуги.

Преимущества аргонодуговой сварки

Этот способ сварки очень эффективен для соединения деталей из цветных металлов и легированных сталей, а также алюминия, титана и прочих материалов, которые не получился сварить обычной сваркой.

Если толщина свариваемых деталей небольшая, аргонодуговая сварка выполняется без присадочного материала.

www.stroytehmir.by

Ремонт газосварочного оборудования, гарантийный ремонт, аренда любых типов аппаратов. - Принципы работы аргоно-дуговой сварки

Понятие аргонно-дуговой сварки и её применение

1 Аргонно-дуговая сварка

Аргонно-дуговая сварка - дуговая сварка в среде инертного газа аргона. Может осуществляться плавящимся или неплавящимся электродом. В качестве неплавящегося электрода обычно используется вольфрамовый электрод.

Для обозначения аргонно-дуговой сварки могут применяться следующие названия

РАД - ручная аргонно-дуговая сварка неплавящимся электродом,ААД - автоматическая аргонно-дуговая сварка неплавящимся электродом,ААДП - автоматическая аргонно-дуговая сварка плавящимся электродом.

Для обозначения аргонно-дуговой сварки вольфрамовым электродом:TIG - Tungsten Inert Gas (Welding) - сварка вольфрамом в среде инертных газовGTAW - Gas Tungsten Arc Welding - газовая дуговая сварка вольфрамом

Общие характеристики аргонно-дуговой сварки

Аргон практически не вступает в химические взаимодействия с расплавленным металлом и другими газами в зоне горения дуги. Будучи на 38% тяжелее воздуха, аргон вытесняет его из зоны сварки и надежно изолирует сварочную ванну от контакта с атмосферой.

При аргонно-дуговой сварке возможен крупнокапельный или струйный перенос электродного металла. При крупнокапельном переносе процесс сварки неустойчивый, с большим разбрызгиванием. Его технологические характеристики хуже, чем при полуавтоматической сварке в углекислом газе, так как вследствие меньшего давления в дуге капли вырастают до больших размеров. Диапазон токов для крупнокапельного переноса достаточно велик, например для проволоки диаметром d = 1,6 мм Iсв = 120-240А. При силе тока Iсв больше 260А происходит резкий переход к струйному переносу, стабильность процесса сварки улучшается, разбрызгивание уменьшается. Однако такие токи не всегда соответствуют технологическим требованиям. Поэтому более рационально для обеспечения стабильности процесса использовать импульсные источники питания дуги, которые обеспечивают переход к струйному переносу на токах около Iсв ≈ 100А.(рис.1)

Технология аргонно-дуговой сварки неплавящимся электродом

Дуга горит между свариваемым изделием и неплавящимся электродом (обычно из вольфрама). Электрод расположен в горелке, через сопло которой вдувается защитный газ. Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен.

Рис.1 Аргонно-дуговая сварка неплавящимся электродом, схема процесса

Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

При этом способе сварки зажигание дуги, в отличие от сварки плавящимся электродом, не может быть выполнено путем касания электродом изделия по двум причинам. Во-первых, аргон обладает достаточно высоким потенциалом ионизации, поэтому ионизировать дуговой промежуток за счет искры между изделием и электродом достаточно сложно (при аргонной сварке плавящимся электродом после того, как проволока коснется изделия, в зоне дуги появляются пары железа, которые имеют потенциал ионизации в 2,5 раза ниже, чем аргона, что позволяет зажечь дугу). Во-вторых, касание изделия вольфрамовым электродом приводит к его загрязнению и интенсивному оплавлению. Поэтому при аргонной сварке неплавящимся электродом для зажигания дуги параллельно источнику питания подключается устройство, которое называется «осциллятор».

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

При сварке на постоянном токе на аноде и катоде выделяется неодинаковое количество тепла. При токах до 300А 70% тепла выделяется на аноде и 30% на катоде, поэтому практически всегда используется прямая полярность, чтобы максимально проплавлять изделие и минимально разогревать электрод. Все стали, титан и другие материалы, за исключением алюминия, свариваются на прямой полярности. Алюминий обычно сваривается на переменном токе для улучшения разрушения оксидной пленки.

Для улучшения борьбы с пористостью к аргону иногда добавляют кислород в количестве 3-5%. При этом защита металла становится более активной. Чистый аргон не защищает металл от загрязнений, влаги и других включений, попавших в зону сварки из свариваемых кромок или присадочного металла. Кислород же, вступая в химические реакции с вредными примесями, обеспечивает их выгорание или превращение в соединения, всплывающие на поверхность сварочной ванны. Это предотвращает пористость.

2 Применение, преимущества и недостатки аргонно-дуговой сварки

Основная область применения аргонно-дуговой сварки неплавящимся электродом - соединения из легированных сталей и цветных металлов. При малых толщинах аргонная сварка может выполняться без присадки. Способ сварки обеспечивает хорошее качество и формирование сварных швов, позволяет точно поддерживать глубину проплавления металла, что очень важно при сварке тонкого металла при одностороннем доступе к поверхности изделия. Он получил широкое распространение при сварке неповоротных стыков труб, для чего разработаны различные конструкции сварочных автоматов. В этом виде сварку иногда называют орбитальной. Сварка неплавящимся электродом - один из основных способов соединения титановых и алюминиевых сплавов.

Сварка алюминия

Аргоновая сварка в настоящее время широко применяется при ремонте различных узлов и агрегатов автомобиля, таких как радиатор, конденсор, поддон картера, деталей КПП, блок двигателя, различных силуминовых кронштейнов, кондиционерных трубок и т.д. При этом особенностью аргонно-дуговой сварки является возможность применения этой технологии во многих смежных областях. Аргонная сварка позволяет проводить полный спектр сварочных работ с такими металлами как алюминий, нержавеющая сталь, титан, медь, силумин, дюралюминий, а также цветными и черными металлами. Технология аргонно-дуговой сварки алюминия. Аргонная сварка не имеет ничего общего с пайкой или плазменным напылением. Сварка алюминия - процесс сложный и требующий от специалиста высокой квалификации. В первую очередь это связано с химическими особенностями алюминия. При нагреве алюминия и его соприкосновении с кислородом воздуха, на поверхности образуется пленка окисла, которая препятствует работе с ним с использованием обычной электродуговой сварки. Для предотвращения взаимодействия нагретого алюминия с содержащимся в воздухе кислородом применяют один из инертных газов, а именно аргон. Для сварки применяют тугоплавкие электроды из вольфрама. Электрод окружен керамическим соплом, из которого под высоким давлением к месту сварки нагнетается аргон. Благодаря этому в области сварки аргоном поддерживается среда с очень низким содержанием кислорода, что позволяет держать электрическую дугу между деталью и окончанием неплавящегося электрода. Главная цель создаваемой таким путем электродуги - это плавка самой детали и присадочной проволоки. Аргонная сварка также подходит для различных сплавов. Присадочный материал выбирается близкий по составу к металлу, из которого изготовлена деталь. Сварка выполняется с двух сторон, шов получившийся после дуговой сварки с аргоном, представляет собой единое целое со свариваемыми деталями, что позволяет обеспечить прочность, герметичность, и долговечность будущего изделия.

Сварка нержавеющих сталей, и черных металлов

Изделия из нержавеющей стали изготавливают методом сварки, штамповки и механической обработки. За счет обладания антикоррозионными свойствами нержавеющая сталь заняла лидирующее место в сфере деятельности человека,ее применяют во всех отраслях начиная от пищевой и заканчивая тяжелым машиностроением. Нержавеющая сталь это материал очень практичный ,договечный, и даже в какой то степени благородный. Выбор метода сварки зависит от марки стали назначения, и не во всех случаях получаются равнозначные механические и корозионные свойства. При определении режимов сварки необходимо учитывать склонность основного металла и металла шва к растрескиванию,что связано с физическими свойствами и структурными изменениями,пртекающими в прцессе нагрева металла под сварку, прцессами , протекающими во время плавления и застывания литого металла, и процессами протекающими при охлаждении в сварном шве. Процесс сваривания нержавеющих сталей достаточно кропотливый и трудоемкий. Прежде всего сваривание нержавейки необходимо проводить в среде защитных газов (аргон). Качество сварного соединения зависит от подготовки свариваемых поверхностей. Пленку из оксида, которая образуется в процессе сваривания, нужно удалить. Изделия или элементы конструкции из нержавеющей стали свариваются при помощи электродов из вольфрама, на которые подается постоянный ток. Сама сварка производится плавно, на короткой дуге углом вперед. Угол между электродом и присадочным материаллом должен быть равным примерно 90 гр.,подача присадочного материалла должна присходить постоянно. По окончанию сварочного процесса, аргон, или другой защитный газ, нужно подавать пока температура металла не снизится до 400 С. После сварки на поверхности сварного соединения образуется пористый оксидный слой, содержащий в основном хром. Этот слой в значительной степени ослабляет стойкость сопротивления к корозии. Хром оксидного слоя в основном материалле возникает из стали, вследствие чего под оксидным слоем образуется т. н. со сниженным содержанием хрома. Если существует необходимость, что бы стойкость сварного соединения к коррозии была столь же высокой, как и у основного материалла, оксидный слой и зону со сниженным содержанием хрома следует удалить, т. е. сварное соединение должно пройти последующую обработку.

Сварка титана

Титан и его сплавы благодаря высоким физико-химическим свойствам все больше применяют в качестве конструкционного материала для авиационной и ракетной техники, химического машиностроения, приборостроения, судо- и машиностроения, в пищевой и других отрослях прмышленности. Титан почти в два раза легче стали, его плотность 4,5 г/см3, он обладает высокими механическими свойствами, коррозионной стойкостью при нормальных и высоких температурах иво многом активных средах, теплопроводность титана почти четыре раза меньше теплопроводности железа. Сварка титана затруднена его способностью активно взаимодействовать с газами при нагреваниии. Уже при температуре450 С образуются оксид титана TiO2 и слой окалины, насыщенный кислородом и называемый альфированным слоем. Такой слой при сварке способствует образованию трещин. Содержание кислорода в титановых сплавав допускается не более 0.015%. Азот активно взаимодействует с титаном, повышая его прочность и снижая пластичность. Содержание азота в сплавах титана допускается не более 0,04-0,05%. Вследствие активного взаимодействия титана и его сплавов с газами, электроды с покрытием не обеспечивают требуемого качества сварного соединения и не применяется дуговая сварка. Применяют ручную дуговую сварку вольфрамовыми электродами в аргоне, гелии или в их смеси. Сварку с местной защитой производят, подавая газ через сопло горелки, иногда с насадками, увеличивающими зону защиты. С обратной стороны стыка деталей устанавливают медные подкладные планки с канавкой, по длине которой равномерно подают аргон. При сложной конструкции деталей, когда осуществить местную защиту сложно, сварку ведут с общей защитой в камерах с контролируемой атмосферой. Это могут быть камеры-насадки для защиты части свариваемого узла (жесткие камеры из металла) или мягкие из ткани со смотровым окном и встроенными рукавицами для рук сварщика. В камеры помещают детали, сварочную остнастку и горелку. Для крупных ответственных узлов применяют обитаемые камеры обьемом до 350м3, вкоторых устанавливают сварочные автоматы и манипуляторы. Камеры ваккумируются, затем заполняются аргоном, через шлюзы в них входят сварщики в скафандрах. Аргоно дуговой сваркой вольфрамовым электродом детали толщиной 0.5-1.5 мм сваривают в стык без зазора и без присадки, а толщиной более 1.5 мм - с присадочной проволокой. Кромки свариваемых деталей и проволока должны зачищаться так, что бы был снят насыщенный кислородом альфированный слой. Проволока должна пройти ваккумный отжиг при температуре 900-1000С в течении 4 ч. Сварку ведут на обычных установках для аргонно-дуговой сварки неплавящимся электродом на постоянном токе прямой полярности. На сварочной горелке закрепляется специальная насадка для защиты инертным газом от воздуха участков металла с температурой 250-300 С и выше. Размеры этих участков, определяются расчетами по формулам распространения тепла в металлах при сварке. Обратную сторону шва защищают с применением специальных насадок и подкладок.

3 Сравнение оборудования аргонно-дуговой сварки

Сварочный аппарат TETRIX 180 activArc для аргонно-дуговой сварки неплавящимся электродом в среде инертного газа TiG и ручной дуговой сварки MMA постоянным током. Сварочный аппарат TETRIX 180 activArc.

Область применения: химическая и пищевая промышленность, машиностроение, автомобилестроение, приборостроение, судостроение, изготовление резервуаров и контейнеров, строительство систем отопления и вентиляции, производство трубопроводов, художественные ремесла, монтажные работы, и многое другое.

ХАРАКТЕРНЫЕ ОСОБЕННОСТИ

- Удобное однокнопочное управление - прямой доступ ко всем сварочным параметрам;

- EWM-activArc®- мощная TIG-дуга, более быстрая, качественная и простая сварка во всем диапазоне мощности;

- Прочный небьющийся пластик обеспечивает функциональность и надежность при падении и ударах;

- Большой диапазон рабочего напряжения (138-265 В), благодаря которому возможна неограниченная работа на генераторах, слабых сетях, с кабельными барабанами и длинными (до 50 м) кабелями питания;

- Идеальные характеристики зажигания и процесса сварки благодаря инверторному источнику EWM;

- Оптимально для широкого круга задач;

- Максимальная экономичность;

- Максимальная производительность;

- Эргономичность, прочное и компактное исполнение;

- Наглядное размещением органов управления, интуитивно понятное управление, доступное каждому;

- Возможность выбора разных панелей управления;

- Удобство технического обслуживания благодаря удобному расположению узлов внутри аппарата;

- Защита от перегрева благодаря встроенному реле;

Диапазон регулирования сварочного тока 5-180А

ПВ при температуре окружающей среды 40°С

Сила тока при ПВ 35% 180A

Сила тока при ПВ 60% 150А

Сила тока при ПВ 100% 120А

Напряжение сети 1х230 В (-40%;+15%)

Напряжение холостого хода 90В

Частота тока в сети 50/60Гц

Сетевой предохранитель 1х16А

Максимальная потребляемая мощность 5,5 кВА

Рекомендуемая мощность генератора 7,5 кВА

COS φ 0,94

Класс защиты IP23

Габариты аппарата в полной комплектации (ДхШхВ), мм 475х180х295

Масса аппарата 8,9 кг

Сварочный аппарат PICOTIG 190 AC/DC для аргонно-дуговой сварки неплавящимся электродом в среде инертного газа TiG и ручной дуговой сварки MMA постоянным и переменным током. Сварочный аппарат PICOTIG 190 AC/DC.

Область применения: химическая и пищевая промышленность, приборостроение, судостроение, изготовление резервуаров и контейнеров, систем отопления и вентиляции, художественные ремесла, монтажные работы, и многое другое.

Характерные особенности

- Отличные характеристики сварки алюминия и его сплавов;

- Цифровая индикация сварочного напряжения или сварочного тока;

- Сварка Tig c высокочастотным зажиганием (HF) и контактным зажиганием дуги;

- Сварка штучными электродами в форсированном режиме (Arcforcing), функция против прилипания электрода (Antistick), горячий старт (Hotstart) - надежное зажигание дуги;

- Максимальная универсальность благодаря модульной концепции аппарата;

- Расширение возможностей в зависимости от потребностей без дополнительных инструментов;

- Идеальные характеристики зажигания и процесса сварки благодаря инверторному источнику EWM;

- Оптимально для широкого круга задач;

- Максимальная экономичность;

- Максимальная производительность;

- Максимальная мобильность и компактность;

- Все узлы системы распознаются автоматически и могут комбинироваться в любом порядке без дополнительных инструментов;

- Эргономичность, прочное и компактное исполнение;

- Наглядное размещением органов управления, интуитивно понятное управление, доступное каждому;

- Возможность выбора разных панелей управления;

- Продуманная конструкция корпуса и система вентиляции, позволяющая увеличить продолжительность включения и минимизировать загрязнения внутри аппарата;

- Удобство технического обслуживания благодаря удобному расположению узлов внутри аппарата;

- Защита от перегрева благодаря встроенному реле;

- Большой допуск колебаний сетевого напряжения;

Технические Характеристики

Диапазон регулирования сварочного тока 3 A - 190 A

Продолжительность включения при температуре окружающей среды 25°С / 40°С

Сила тока при ПВ 40% - / 190А

Сила тока при ПВ 50% 140А / 140А

Сила тока при ПВ 60% 190А / 150А

Сила тока при ПВ 100% 150А / 120А

Напряжение сети 1 x 230 V (-40 % - +15 %)

Частота тока в сети 50/60Гц

Сетевой предохранитель 3?16А

Максимальная потребляемая мощность 5,6 кВА

Рекомендуемая мощность генератора 8,1 кВА COS φ 0,94

Габариты (Д?Ш?В), мм 600x205x415

Масса сварочного аппарата 16,5 кг

Вывод: чем дороже аппарат, тем больше его технические возможности, а значит и более производительней.

rem-svar.ru

www.samsvar.ru

Аргонная сварка: сфера применения и особенности работы

Аргонная сварка, которую также называют аргонодуговой, имеет широкую сферу применения в различных областях промышленности. Её ключевая особенность – это идеальный, гладкий, герметичный шов, который получается в результате сварки. Это требует соблюдения определённой технологии, а также наличия хорошего оборудования для выполнения задач.

Существуют следующие основные разновидности данного метода сварки, которые применяют для работы тугоплавкий вольфрамовый электрод:— GTAW-сварка, при которой в качестве сварочной среды используются защитные газы;— TIG-сварка, при которой сварка осуществляется в среде инертных газов.И в первом, и во втором случае у электрода имеется керамическое сопло, с помощью которого к точке сварки поступает аргон. Высокое давление гарантирует качественный результат. Есть также такие способы сварки, как, например, SAW (автоматическая сварка).Чтобы металлы не окислились, необходимо заместить кислород аргоном. Если аппарат допускает перебои с подачей газа, то это скажется на окончательном результате, причём исправить огрехи будет очень непросто. Аргон значительно тяжелее воздуха, который вытесняется из зоны горения во время подачи. При этом аргон не вступает в реакцию ни с металлами, ни с газами. Появления плёнки в результате окислительных процессов не происходит.Качественная аргонная сварка может выполняться как ручным, так и автоматическим методом. В первом случае мастер самостоятельно перемещает и горелку, и присадочный материал. Во втором случае этот процесс автоматизирован и существенно упрощён. Но ручной труд применяется гораздо шире благодаря точечному нанесению, высокому качеству. Автоматический способ подходит лишь для выполнения небольших работ, и в большинстве случаев мастеру приходится варить металл вручную.Если технология соблюдается неукоснительно, то по завершении работы получается аккуратный, ровный шов, куда не могут попасть шлаки. Финишная зачистка не потребуется, а это экономия времени, материалов и денег. Кроме того, именно аргонная сварка позволяет добиться великолепного качества и длительного срока службы.Отличительной особенностью работы также является требуемая квалификация мастера. Поскольку процесс требует неукоснительного соблюдения технологии, специалист должен иметь профессиональную подготовку и богатый опыт. Но даже самый квалифицированный сварщик не сможет добиться высокого результата, если у него нет надёжного оборудования и качественных расходных материалов.Особенности аргонной сваркиВ зависимости от поставленных задач, применяется струйный или крупнокапельный перенос металла с электрода на шов. Это напрямую зависит от того, каким оборудованием располагает мастерская. Как правило, аргонная сварка выполняется струйным способом, потому что капельный является менее технологичным и небезопасным. Чем меньше давление, тем больше будут капли сварочного материала.Чтобы использовать струйный перенос на стандартном оборудовании, необходима высокая сила тока (свыше 260 А). В этом случае разбрызгивание материалов снизится, а это благоприятно скажется на качестве шва. Более технологичное оборудование, которое применяет импульсные источники питания, позволяет использовать относительно низкую силу тока для струйной подачи электрода (около 100 А).

Аргонная сварка: сфера применения

Данный вид сварки может применяться для обработки любых металлов, но чаще всего её используют для сплавов, имеющих в своём составе нержавеющую сталь и алюминий. Наибольшей популярностью метод пользуется у станций технического обслуживания автомобилей. Она даёт возможность продлить срок эксплуатации той или иной детали, отсрочив её замену.Данный вид соединения металлов нашёл широкое применение при работе с другими материалами. Так, он широко используется при сварочных работах с дюралюминием, титаном, чугуном, медью, силумином и другими цветными и чёрными металлами. Различные материалы имеют свои особенности, вот почему так важен богатый опыт мастера, который позволит избежать ошибок и различных оплошностей. Специалист должен точно знать химические особенности поведения различных металлов во время нагрева.При ремонте автомобиля, аргонная сварка подходит для отдельных элементов коробки передач, радиатора, трубок кондиционера и других деталей, выполненных на основе алюминиевых сплавов. Другие методы сварки, будь то плазменное напыление или пайка, в данном случае будут неприменимы из-за технических особенностей деталей.Кроме того, данный вид сварки используется для создания уникальных кованых изделий в интерьере: ворота, ограждения, мебель, люстры. Поскольку финишная обработка сложных соединений существенно затруднена, такая сварка позволяет оптимизировать процессы и добиться великолепного внешнего вида полученных изделий.Чтобы получить высококачественный результат, необходимо использование газа аргона с различными присадками. Опытные мастера, которые постоянно работают с автомобилями, знают оптимальный состав расходных материалов, и поэтому у них получается выполнить работу быстрее и грамотнее.Аргонная сварка: основные видыВ зависимости от того, с каким металлом ведётся работа, существуют различные виды сварки. Выбрав оптимальный способ выполнения задачи, можно добиться наилучшего качества. Наибольшей популярностью пользуется аргонная сварка ручным методом с применением штучных электродов. Ключевые особенности данного способа:— Тонкий аккуратный шов;— Высокая скорость реализации работы;— Относительно невысокие температуры сварки;— Присадочный материал не применяетсяВторой способ соединения, широко известный в промышленности – это аргонодуговая сварка ручным или автоматическим методом штучным вольфрамовым электродом и с присадочной проволокой. Он является более сложным и трудоёмким, нежели первый вариант, однако имеет большое количество преимуществ:— Высокая производительность труда, недостижимая при ручной сварке;— Возможность осуществлять сварку легированной и углеродистой стали;— Безупречное качество шва.Стоит отметить, что выбор конкретного вида соединения будет зависеть не только от технического оснащения, но и от материала для сварки. Как правило, методы являются взаимозаменяемыми, при этом второй вид более предпочтителен в большинстве случаев. Если мы говорим про оборудование для сварки, то аппарат с постоянным и переменным током является более предпочтительным. Он является достаточно дорогим, однако позволяет работать с практически неограниченным перечнем металлов.Таким образом, данный способ соединения деталей является очень качественным, но и достаточно сложным. Для его осуществления необходимо качественное оборудование, надёжные расходные материалы и высокая квалификация мастера. Однако именно аргонная сварка позволяет добиться безупречной неразрывности шва, его максимальной прочности, герметичности и качества.

Метки: выполнение сварочных работ, работа сварочным аппаратом, сварка своими руками, Сварка- основыkovka-svarka.net

Принцип работы аргонодуговой сварки и ее преимущества

Аргонодуговая сварка предназначена для сварки неплавящимся электродом на постоянном токе- нержавеющих сталей, меди и ее сплавов, титана и т.д. и на переменном токе – алюминия и его сплавов в среде аргона.

Аргонодуговая сварка в среде защитных газов заключается в том, что сварочная ванна, конец электрода и присадочного прутка, определенные участки шва и околошовной зоны основного металла предохраняются от окисления в процессе сварки при помощи газа. Этот газ подается в зону сварки через сопло специального электродержателя – горелки.В качестве защитного газа при данном виде сварки применяют нейтральный газ аргон, не взаимодействующий с металлом. От сюда и название способа сварки: «Аргонодуговая сварка» (АрДС).

Аргонодуговую сварку выполняют неплавящимся (вольфрамовым) электродом. Присадочный материал вводится в шов в виде прутка, погружаемого периодически сварочную ванну. Для сварки вольфрамовый электрод закрепляют в специальном держателе внутри сопла, через которое к месту сварки подается аргон.

Аргонодуговая сварка – метод сварного соединения деталей, суть которого заключается в тепловом воздействии на детали в среде инертного газа аргон.

В свою очередь, аргонодуговая сварка подразделяется на два основных типа: она может производиться плавящимся или не плавящимся электродом.

В качестве твердого не плавящегося электрода обычно применяют вольфрамовые электроды.

Для сварки изделий из алюминия и нержавеющей стали обычно применяют плавящиеся электроды. Аргонодуговая сварка деталей из других металлов и сплавов производится неплавящимися вольфрамовыми электродами, а в случае автоматической сварки – электродной проволокой.

Также аргонодуговая сварка бывает ручной и автоматической.

Принцип работы аргонодуговой сварки

Аргон, как инертный газ, не вступает в химическую реакцию при взаимодействии с металлами. А будучи на 38% тяжелее кислорода, он легко вытесняет атмосферный воздух из рабочей сварочной зоны, препятствуя окислению сварочного шва.

Неплавящийся электрод, расположенный в горелке, подает электрическую дугу на свариваемое изделие. Одновременно из горелки через сопло в рабочую зону подается аргон. Также в рабочую зону со стороны подается присадочный материал, который не участвует в электрической цепи. В случае ручной аргонодуговой сварки сварщик вручную подает присадочный пруток и удерживает горелку. При автоматической аргонодуговой сварке присадочная проволока и горелка перемещаются без непосредственного участия человека.

Аргонодуговая сварка создает в рабочей сварочной зоне особую среду, в которой обычной зажигание дуги невозможно. Для зажигания дуги используется особое устройство, осциллятор, который обеспечивает зажигание высокочастотными импульсами. Наряду с зажиганием дуги, в случае сварки переменным током, осциллятор отвечает за стабилизацию дуги в момент смены полярности, что обеспечивает стабильное горение дуги.

Преимущества аргонодуговой сварки

Этот способ сварки очень эффективен для соединения деталей из цветных металлов и легированных сталей, а также алюминия, титана и прочих материалов, которые не получился сварить обычной сваркой.

Если толщина свариваемых деталей небольшая, аргонодуговая сварка выполняется без присадочного материала.

www.stroytehmir.by

Аргонодуговая сварка : Построй свой дом

Размещено 28 декабря 2016в рубрике Сварка металлов | Прокомментировать

Продолжая тему сварки нельзя не поговорить о сварке с применением специальных газов. Их применение обусловлено наличием разнообразных металлов и сплавов, которые обычным способом соединить не получится. Вот о том, что такое аргонодуговая сварка, мы и поговорим в этой статье.

Аргонодуговая сварка технология и принцип работы

Аргонодуговая сварка является модификацией двух видов сварки – дуговой (электродный метод) и газовой. От первой она взяла высокую температуру электрической дуги, вызывающую плавление металла, от второй – наличие газа. Однако цели его применения при обычной и аргонодуговой сварке различны. В первом случае расходуется ацетилен, при сгорании которого выделяется теплота для плавления металла. Во втором – используется аргон, инертный газ, практически не вступающий в химические реакции, а, значит, хорошо предохраняющий место сварки от окисления путем создания вокруг него защитного облака.

Где используется аргонодуговая сварка

При слове «сварка», как правило, сразу приходит в голову что-то железное, однако порой возникает необходимость сплавить детали, изготовленные из нержавейки, чугуна, меди, латуни или их сплавов. Как правило, эти материалы поддаются обработке и с помощью обычной газовой сварки, но при ее использовании металл слишком сильно перегревается, что может привести к его короблению. Кроме того, многие цветные металлы активно взаимодействуют с кислородом и иными примесями в воздухе.

Сфера применения аргонодуговой сварки достаточно широка:

- Алюминий. Этот металл не меняет цвет при накаливании, что затрудняет его сварку с помощью обычной дуги, а если его нагреть при доступе кислорода, он может и вовсе воспламениться.

- Нержавеющая сталь. Тоже быстро окисляется при взаимодействии с кислородом воздуха. При охлаждении нержавейка может растрескаться, поэтому подачу газа продолжают еще некоторое время после формирования сварного шва, чтобы он остывал более равномерно.

- Чугун – высокоуглеродистый материал, сложно поддающийся обычным видам сварки.

- Титан. Аргонодуговая сварка является практически единственным способом его сварки, так как на воздухе он быстро окисляется, что ведет к растрескиванию сварного шва.

- Сталь с высоким процентом содержания углерода. Чтобы сварной шов был качественным, его нужно проковывать и медленно охлаждать.

- Медь. Обладает очень высокой теплопроводностью, что затрудняет применение других видов сварки, а аргонодуговая сварка производится при повышенной скорости подачи газа (не менее 150 л/час).

Как производится аргонодуговая сварка

Технология аргонодуговой сварки требует определенного навыка. Подача газа в зону сварки должна начинаться за 20 секунд до зажигания электрической дуги, прекращение подачи допустимо через семь-десять секунд после наложения сварного шва. Аргонодуговая сварка может проводиться как плавящимся, так и не плавящимся электродом. Использование присадочной проволоки зависит от толщины скрепляемых элементов.

Как правило присадочная проволока выполнена из того же материала, что и свариваемые детали, кроме никеля – он позволяет соединять неоднородные вещества. Основная деталь горелки – вольфрамовый электрод (не плавящийся), выступающий за пределы корпуса не более чем на 5 мм. Есть специальные таблицы, позволяющие правильно подобрать его диаметр с учетом размеров свариваемых элементов. Вокруг электрода размещено керамическое сопло для подачи аргона при сварке.

Первое, с чего начинается ручная аргонодуговая сварка – очистка поверхности деталей от жиров, окислов и механических загрязнений. Сварщик берет в одну руку горелку, в другую – проволоку для присадки. Держать горелку следует примерно в 2 мм от поверхности металла, иначе дуга оказывается слишком большой, металл плавится хуже, а шов оказывается широким, некрасивым и непрочным. Направление движения горелки – строго вдоль шва.

Какое оборудование применяется при аргонодуговой сварке

- Термоустойчивые керамические сопла для горелки.

- Горелка с плавящимся или не плавящимся электродом.

- Осциллятор, позволяющий получить дугу без соприкосновения электрода и поверхности металла, и обеспечивающий устойчивую дугу при использовании переменного напряжения.

- Реостат для плавного регулирования силы тока между металлом и электродом. Если в наличии имеется профессиональный аппарат для аргонодуговой сварки, он может иметь встроенный реостат.

- Источник напряжения – трансформатор или инвертор.

Технология аргонодуговой сварки довольно сложна, однако она имеет ряд преимуществ. Во-первых, с ее помощью можно быстро получить аккуратный шов, во-вторых, она хорошо воздействует на металлы, которые нельзя соединить другим способом и в-третьих, такая сварка доступна для проведения сварных работ в домашних условиях, а, значит, не требует дорогостоящих услуг специалиста.

В следующей статье я расскажу о точечной контактной сварке металлов.

Рекомендую еще почитать:

Kомментарии

www.ocenin.ru

Аргонодуговая сварка: сущность и технология

Сварочные процессы все реже обходятся без применения защитных газовых сред. Исключение контакта между заготовкой и кислородом обеспечивает более качественный результат с получением крепкого и долговечного шва. В этом смысле аргонодуговую сварку можно назвать оптимальным способом формирования металлических стыков и соединений. Аргон не мешает выполнению розжига, в дальнейшем позволяя реализовывать термическое воздействие с нужными параметрами.

Сущность метода

Технология предусматривает создание термической дуги, после чего непосредственное соединение и резка заготовки под расплавом осуществляется в среде защитного газа. Способ отличается мобильностью, оптимальными показателями провара и возможностью обработки широкого спектра металлов и сплавов. Качество формируемого шва будет определяться двумя факторами: составом покрытия электрода и газовой смесью. Что касается первого, то обычно используют вольфрамовые расходники, внешний слой которых при расплаве модифицирует структуру шва. Защитный газ при аргонодуговой сварке также может иметь разные параметры как по составу смеси, так и по интенсивности подачи, которая регулируется вручную или на программном уровне через настройки аппарата. Несмотря на название, помимо аргона практикуется и создание газовой защиты при помощи гелия. Его смеси позволяют аккуратно и безопасно работать с тонкими листами алюминия, в частности. Аргон, в свою очередь, чаще используется при сварке нержавеющей стали, низкоуглеродистых, магниевых и титановых сплавов.

Сварочные аппараты для сварки с аргоном

В работе могут использоваться разные по конструкции приборы. Так, в профессиональной сфере чаще задействуют крупногабаритные трансформаторные модели, которые хорошо переносят внешние негативные факторы и отличаются низкой чувствительностью к влажности. В мастерских и домашних хозяйствах более распространены инверторные аппараты, отличающиеся легкостью, компактностью и высокой эргономикой. Сам принцип инверторной сварки предполагает необходимость преобразования частоты тока от номинальных 50/60 Гц до 100 КГц в среднем.

К универсальным аппаратам этой группы можно отнести модели серии AC/DC. Аргонодуговая сварка на таком оборудовании может производиться в условиях постоянного и переменного тока с режимами TIG и MMA. В частности, большинство современных инверторов средней мощности позволяют выполнять сварку в следующих форматах:

- Механизированным способом в газовой среде.

- С подключением порошковой проволоки.

- Ручным дуговым способом.

В каждом случае, независимо от режима, подбираются также индивидуальные характеристики сварки в параметрах тока и напряжения. Расширенный функционал оборудования может предусматривать настройку скорости подачи проволоки и величину индуктивности.

Используемые горелки

В операциях сварки задействуются специальные газосварочные горелки, выполняющие задачи нагрева и плавления заготовки. Данный инструмент может иметь разные параметры по расходу газа, подключающей инфраструктуры и совместимости с наконечниками. Сегодня чаще используются пропановые и ацетиленовые горелки для аргонодуговой сварки, благодаря которым обеспечивается экономный расход газовой смеси. Для предотвращения утечек в их конструкции предусматривают специальный вентильный механизм.

Планируя организацию газосварочных работ, важно учесть характеристики источника активной смеси. Для поддержания оптимального давления при использовании центральной магистрали или газового баллона будет не лишним предусмотреть возможность подключение редуктора. Это регулятор, который фиксируется в точке соединения с газовым патрубком посредством упорного винта и хомута. При покупке редуктора важно учесть его совместимость с горючими и негорючими смесями.

Используемые электроды

В ходе сварки используется неплавящийся вольфрамовый электрод. Выбор в пользу данного материала обусловлен свойствами вольфрама как такового: это тугоплавкий металл, способный выдерживать экстремально высокие температуры, сохраняя внутреннюю структуру. При выборе электродов для аргонодуговой сварки следует учитывать их размерные параметры, которые будут определяться свойствами целевой заготовки. На сегодняшний день выпускаются вольфрамовые прутья для сварки длиной 175 мм и толщиной от 1 до 4 мм. В подборе нужного расходника можно ориентироваться и на расчетную величину тока: от 50 А для 1 мм и до 300 А для 4 мм. Опять же, и диаметр вольфрамового электрода, и сила тока будут определяться размерами заготовки и объемами рабочих мероприятий в целом.

Электроды отчасти могут заменять и проволочные расходники. Их используют при механизированной сварке в средах углекислого и инертного газа. Но для организации процессов сварки с автоматической подачей электродной проволоки требуется дополнительное оборудование. Как минимум инвертор со встроенной системой направления расходника.

Подготовка оборудования к сварке

Изначально проверяется конструкционная целостность и работоспособность систем электротехнической защиты сварочного аппарата. Согласно требованиям техники безопасности, оборудование должно стабильно работать при перепадах напряжения до 15 %. Далее следует подготовка аппарата аргонодуговой сварки, согласно следующим указаниям:

- Конструкция располагается на ровной сухой поверхности так, чтобы вентилятор не закрывался.

- При помощи воздушного шланга производится соединение источника газовой смеси с редуктором или впускным отверстием аппарата.

- Для заземления конструкции следует использовать кабель сечением не меньше 6 мм2. Он подключается к специальному заземляющему контакту на панели инвертора. Некоторые модели аппаратов имеют специальную арматуру и для зануления.

- Горелка с держателем вводится в созданную инфраструктуру также посредством соединительных контакторов с заземлением. Держатель соединяется с плюсовым разъемом, а обратный кабель направляется к минусовому контуру.

Непосредственно перед работой желательно отдельно проверить напряжение в сети мультиметром и в дальнейшем на полученные показания делать акцент при выполнении настроек аппарата.

Условия рабочего процесса

Аргонодуговым методом нередко выполняются деликатные сварочные операции, чувствительные к мельчайшим воздействиям окружающей среды. Если планируется именно такой формат работы, то лучше ориентироваться на следующие рекомендации относительно требований к условиям сварки:

- Влажность воздушной среды должна составлять не более 80 %. Это важно как для поддержания стабильности термической дуги, так и для сохранения работоспособности оборудования для аргонодуговой сварки. Сварочные инверторы можно использовать в среднем температурном режиме воздуха (от -5 °С до +40 °С).

- Рабочий участок должен быть чистым не только на момент начала процесса, но и в последующем. Случайное занесение грязи и атмосферных газов ветром не допускается.

- Нельзя использовать оборудование и в условиях риска случайного физического воздействия. Речь идет не только о сильных ударах, но и о малейших вибрациях. Наклон поверхности по горизонтали должен составлять не более 15°.

- На рабочую зону не должно воздействовать близко расположенное отопительное и климатическое оборудование.

Сварка TIG при постоянном токе

Когда аппарат будет подготовлен к работе и отрегулируется подача газа в горелке, можно приступать к операции в соответствии со следующей инструкцией:

- На панели управления через специальный переключатель выбирается режим TIG.

- Регулятор сети устанавливается в положение DC (аргонодуговая сварка с поджигом дуги на прямом токе).

- Устанавливаются параметры затухания дуги и сила тока в соответствии с толщиной заготовки.

- Включается горелка и начинается розжиг дуги.

- Электрод удерживается на расстоянии 2-4 мм от заготовки. Когда в ходе розжига исчезнут высокочастотные токи, можно будет начинать сварку.

- В процессе сварки следует избегать резких манипуляций, удерживая рабочие детали на одинаковой дистанции от зоны расплава.

- После завершения работ следует отрегулировать кнопку газовой продувки, это позволит избежать повреждения заготовки.

Такой режим оптимально подходит для работ с нержавеющими сплавами, медью и другими цветными металлами.

Сварка TIG при переменном токе

Вновь работы начинаются с базовых настроек. Выбирается режим сварки AC, который чаще используют для работ с алюминием. Важно иметь в виду, что сварка в условиях переменного тока предполагает сильные колебания напряжения. Электрод нагревается медленно, концентрируя тепло в отдельных точках. От оператора потребуется изначально выбрать оптимальную дистанцию (15-25 см) между электродом и заготовкой, чтобы она не допускала обгорания поверхностей из-за перегрева в моменты тепловых перепадов. И напротив, нет смысла в чрезмерном удалении вольфрамового прутка от рабочей зоны. Если используется аппарат аргонодуговой сварки TIG на больших токах до 200 А, то коэффициент полезной нагрузки должен быть установлен на уровне до 30 %. По мере понижения величины тока этот показатель повышается до 50 %.

Выполнение механизированной сварки

Аппарат переключается в режимы работы MIG/MMA. Подготавливается электродная проволока и механизм ее подачи через горелку. Для начала следует произвести пробную сварку, чтобы определить оптимальные показатели скорости подачи проволоки и силу тока. Оптимальными будут параметры, при которых процесс выполняется без прямого контакта электродного расходника с заготовкой и без обрывов дуги. Далее аргонодуговая сварка реализуется в режиме автомата. Как показывает практика, наиболее чистые швы в режимах MIG/MMA получаются при максимальной величине индуктивности.

Особенности ручной сварки с аргоном

Обычно используется режим MMA, но без проволоки, а с вольфрамовым электродом. Сварочный ток устанавливается через регулятор в значениях, соответствующих типу материала заготовки, диаметру электрода и внешним условиям. Процесс ручной аргонодуговой сварки начинается с образования дуги в момент поднесения вольфрамового прутка к целевому материалу. Опять же, главная задача исполнителя – выдерживать оптимальную дистанцию между электродом и заготовкой, не забывая о своевременной коррекции сетевых параметров.

Техника безопасности

Поскольку речь идет о работе в газовой среде с применением электротехнического оборудования, к мерам безопасности следует подходить с особым вниманием. В частности, соблюдаться должны следующие правила:

- Источник газа должен находиться в удалении от непосредственной рабочей зоны.

- Использовать воздушный шланг и редуктор следует только при условии, что они герметичны, исправны и соответствуют разъемам для подключения.

- Сварочный аппарат для аргонодуговой сварки нельзя подключать к сети, находящейся под напряжением. К тому же контур должен иметь заземление.

- Вся кабельная проводка должна иметь проверенную изоляцию.

Техобслуживание оборудования

После каждого сеанса сварки аппарат очищается от пыли, следов расплава и других технологических загрязнений. В условиях интенсивной эксплуатации регулярно мультиметром проверяется корректность электротехнических настроек, их соответствие показаниям индикаторов и регуляторов. Также проверяются разъемы аппарата аргонодуговой сварки, вспомогательные механизмы подачи проволоки (при наличии) и измерительные приборы.

Заключение

При помощи аргонодугового способа сварки можно получать качественные швы, затрачивая минимум усилий прямо в домашних условиях. Это особенно важно для тех, кто работает с небольшими заготовками, ожидая выполнить гладкое и прочное соединение с высокой точностью. Впрочем, есть и минусы у аргонодуговой сварки, которые сводятся к некоторым организационным сложностям. Например, для многих может стать затруднительным сам процесс подключения инвертора к источникам газа, горелке и оборудованию для направления проволоки. Также неопытных пользователей полуавтоматического сварочного аппарата нередко смущает широкий спектр регулировочных параметров, за счет которых, впрочем, и удается добиться высокого качества результата.

www.nastroy.net

Аргонно-дуговая сварка

Сварка – это способ соединения металлических изделий методом плавления. Однако не для всех видов металлов подходит классическая сварка, так как используемые электроды не всегда могут обеспечить нужный уровень прочности шва. С помощью обычной сварки нельзя прочно соединить изделия из цветных металлов, легированной стали и её сплавов. Для того чтобы получить максимальный уровень прочности в работе с вышеперечисленными материалами используется аргонно-дуговая сварка.

Технология

Практически всегда считалось что, для того чтобы сварить что-либо с помощью сварочного аппарата, необходимо обладать специализированными знаниями. Сейчас же современные технологии позволяют использовать сварку в домашних условиях, имея только базовые методы и знания за плечами. Аргонно-дуговая сварка имеет отличительную особенность, которая заключается в её простоте.

Главным отличием данного вида сварки от классики, является то, что в процессе работе используются не электроды, а специальное аргоновое «облако». Причём рабочая температура агрегата может достигать отметки свыше двух тысяч градусов, это позволяет использовать в качестве основного электрода вольфрамовую проволоку, которая не плавится даже при таких высоких значениях температуры.

Особенности сварки аргоном:

- При сваривании металла аргоном расходный материал нужно размещать как можно ближе к металлическому изделию. Это позволит создать нужную температуру, соответственно, положительно повлияет на итоговые физически характеристики шва. Главный принцип аргонно-дуговой сварки заключается в том, что чем дальше расходный материал располагается от места будущего шва, тем ниже будет качество соединения.

- При работе расходный материал необходимо проводить строго вдоль шва. Только использование параллельного положения электрода при сварке создаёт эстетичный шов.

- Процесс аргонно-дуговой сварки заключается в том, что в момент плавления металла создаётся защитное облако из аргона, которое создаёт защитный барьер для шва, ограждая его от воздействия азота и кислорода из атмосферы. При сварке нужно постоянно отслеживать, чтобы рабочая область и электроды всегда находились внутри аргонового облака.

- Расходный материал, в виде проволоки, должен подаваться с равномерной небольшой скоростью. Это делается для того, чтобы предотвратить разбрызгивание жидкого металла. Весь сварочный процесс подразумевает высокий профессионализм сварщика, так как он должен контролировать: скорость подачи электрода, угол подачи проволоки, соблюдение направления процедуры и точные настройки сварочного аппарата.

- При использовании аргонно-дуговой сварки процесс проваривания должен происходить медленно. Помимо контроля скорости, должны учитываться все металлургические особенности.

Значительно большой процент от всего количества нюансов применения аргонно-дуговой сварки, рабочий узнает опытным путём. Также значительно количество полезной информации он может получить из специализированной литературы. Практически все производители в комплекте со сварочным аппаратом предоставляют небольшие буклеты, в которых описываются основные режимы сварки для того или иного материала.

Оборудования для аргонно-дуговой сварки

Работы по свариванию металлов с помощью защитного облака из газов можно выполнять как специализированными приборами, так и модификациями, так называемых универсальных агрегатов. Вне зависимости от типа сварочного аппарата, аргонно-дуговая сварка подразумевает использование специализированного оборудования, в число которого входят:

- Сварочное сопло – с помощью данного механизма обеспечивается работы горелки. Это устройство создаётся из материала, стойкого к воздействию высоких температур, так его рабочая деятельность осуществляется при температуре, значение которой может превышать две тысячи градусов по Цельсию. Множество тестов и исследований показало, что идеальным материалом для создания сопла является керамика. Стоит отметить, что размер используемого сопла варьируется от толщины материала, который будет подвергаться свариванию.

- Горелка, её конструкция может принимать разный вид. Точная форма будет зависеть от типа выполняемой работы. Соединения может создаваться с использованием как плавящихся, так и неплавящихся электродов. Отдельно стоит отметить головку с водяным охлаждением, чаще всего используют именно её. Её популярность обусловлена тем, что активное охлаждение позволяет поддерживать уровень температуры ванны на нужном уровне, а также не допускать перегрев расходного материала.

- Осциллятор – его задачей является обеспечение поджигания сварочной дуги бесконтактным методом. Её использование позволяет поддерживать размер дуги при использовании переменного тока. Сваривание изделий аргоном редко когда обходится без использования осциллятора, так как зачастую данный метод сварки применяют в условиях, когда прикоснуться электродом к материалу невозможно.

- Реостат – данное устройство помогает осуществлять регулировку силы тока. Практически все профессиональные сварочные аппараты имеют встроенный балластный реостат в своей комплектации.

- В качестве источника напряжения может использоваться как трансформатор, так и сварочный инвентор. По статистическим данным, сварщиками большее предпочтения отдаётся второму варианту. Именно его применение позволяет создать постоянное равномерное напряжения на сварочной дуге, что положительно сказывается на итоговых характеристиках шва. Инвентор достигает пика своего уровня производительности при использовании в трёхфазных сетях.

- Различные дополнительные устройства для выполнения аргонно-дуговой сварки. Используя данный метод сварки никак нельзя обойтись без использования сварочного поста. Это не что иное, как подходящее рабочее место, которое полностью укомплектовано всеми необходимыми устройствами. Стол может быть как стационарным, так и мобильным.

Аргонно-дуговая сварка в автоматическом режиме

Для того чтобы облегчить рабочую деятельность и увеличить производительность очень часто используется сварка аргоном, которая проходит в автоматическом или полуавтоматическом режиме. Сварочные аргоновые установки принято классифицировать на три различных вида.

- Механика – все действия выполняются человеческими силами за исключением подачи расходного материала.

- Автоматическая сварка происходит без непосредственного участия человека. Им осуществляется только контроль и установка всех параметров. Все движения сварочного аппарата и подача электродом выполняются в автоматическом режиме.

- Роботизированная сварка. В этом случае в процессе работы полностью отсутствует человеческий фактор. Все манипуляции выполняются автоматически, контроль и настройка параметров осуществляется с помощью компьютерной программы.

В нашей стране больше всего распространён механический вид. Поэтому чаще всего качество шва и его итоговые характеристики полностью зависят от профессионализма рабочего.

Какие присадочные материалы используются для сварки аргоном?

Использование присадочных материалов необходимо для заполнения сварочной ванны во время создания аргонового облака. Чаще всего присадочные прутки применяются для сваривания металлов, обладающих особыми характеристиками, которые усложняют процесс проведения работы. Использования электродов является обязательным при работе с чугуном, титаном, другими цветными металлами, а также высоколегированной сталью.

Выбор присадочного материала нужно осуществлять исходя из основного материала. Чаще всего используют электроды, созданные из следующих материалов:

- Материал из нержавеющей стали, данный электрод чаще всего используется при работе с материалом, который оснащён свойством сопротивления коррозии.

- Присадка из алюминия и его сплавов. Шов, созданный с применением этого присадочного материала, способен сохранять все свои характеристики под воздействием высоких температур.

- Шов, созданный с помощью присадки из меди или же её сплавов, получает свойство повышенной вязкости. Он способен проводить электрический ток, что является обязательным при сваривании практически всех цветных металлов.

- Использование никелевой присадки позволяет прочно соединять детали из неоднородных материалов. Также электрод из никеля очень часто используют при сварке чугуна, так как он очень тяжело поддаётся обработке высокими температурами, следовательно, и сварить его гораздо сложнее, нежели чем другие материалы.

Порядок выполнения аргонно-дуговой сварки

Сваривать что-либо методом сварки аргоном достаточно легко. Для того чтобы научится этому необязательно проходить определённые курсы. Простота в применение позволяет базово изучить процесс сварки, используя только специализированную литературу и советы профессионалов. В том случае, когда у вас имеется сварочный аппарат высокого качества, создать сварной шов в домашних условиях не вызовет больших трудностей. Сварка в среде защитных газов требует выполнение нескольких обязательных рекомендаций:

- Сварочный шов должен создаваться исключительно по направлению края свариваемого металла. Если движения сварщика будут не прямыми, качество итогового результата, а именно его уровня прочности значительно снизиться.

- Скорость создания шва должна быть умеренной, так как при слишком высокой скорости выполнения работы, металл проварится не достаточно хорошо, а при небольшой скорости он будет плавиться слишком сильно.

- Для того чтобы получить качественный шов с помощью сварки с применением аргона, нужно обеспечивать постоянную скорость подачи проволоки под сварочную дугу. Также перед началом выполнения работ нужно выставить на агрегате нужный режим работы.

Порядок выполнения работы сварки с аргоном

Перед непосредственным началом работы нужно создать защитное облако из аргона, его необходимо подавать примерно за полминуты до включения сварочного аппарата. Прекращать же подачу аргону нужно не раньше чем через десять секунд после окончания работы. Если не соблюдать данные временные значения, шов получит характеристики прочности не высокого уровня, а также на нем могут появиться трещины.

Нужно подобрать режим, который идеально подойдёт для сваривания материала. Как правило, список, в котором находятся данные о том, какой режим, с чем лучше справляется, имеется в комплекте с любым сварочным агрегатом. Также там можно обнаружить данные о скорости подачи присадочного материала, нужного напряжения и т.д.

Важно знать: при окончании работы ни в коем случае нельзя выключать сварочный аппарат мгновенно, подача тока должна прекращаться постепенно, для осуществления данной процедуры необходимо использовать реостат.

Где применяется аргонно-дуговая сварка?

Технические характеристики и конструкционные особенности сварочного аппарата для проведения работ в среде защитного облака из аргона, позволяет использовать его для создания прочного соединения между практически любыми цветными металлами и материалами, которые трудно подвергаются термической обработке. Стоит отметить, что соединяемые детали могут быть как однородные, так и разнородные. Данный способ сварки без проблем можно использовать как в промышленных, так и домашних условиях.

Аргонно-дуговая сварка регламентируется государственным стандартом. Им рекомендуется следовать не только в промышленности, но и в быту. Основные пункты, которые являются обязательными для выполнения:

- Запрещается проводить работы рядом с горючими веществами. Рабочее место не должно содержать никаких посторонних предметов.

- Рабочее место и все помещение в целом должно обладать хорошей системой вентиляции.

- Перед тем как приступить к сварке, нужно проверить все оборудование на предмет поломок или дефектов.

- Ни в коем случае нельзя использовать тройники, и похожих устройств, которые будут осуществлять разветвление источников питания.

Преимущества и недостатки данного метода сварки

Любой метод работы имеет как положительные черты, так и отрицательные. Среди недостатков можно отметить большое количество используемого дополнительного оборудования. Также новичку будет достаточно сложно подобрать нужный режим работы агрегата и выбрать более подходящий присадочный материал. Сварку аргоном можно выполнять только в закрытых помещениях, так как воздействие атмосферы, осадком и сильного ветра неблагоприятно влияет на итоговые характеристики шва.

Среди плюсов, самым главным является простота работы и её высокая скорость. Сварка аргоном позволяет соединять любые материалы, обеспечить такой широкий функционал применения способен только этот метод сварки. Стоит отметить небольшой нагрев материала, многие металлы имеют достаточно низкую температурную отметку, при достижении которой происходит плавление. Ну и, конечно же, варить аргоном что-либо можно как в промышленных условиях, так и в быту, потому что для её использования не обязательно обладать дополнительными знаниями и иметь большой опыт работы за плечами, достаточно наличия базовых понятий и определений.

svarkagid.com