Содержание

Нержавеющие стали

ГлавнаяДОКУМЕНТЫПоддержкаСтатьи Нержавеющие стали

Нержавеющая сталь, (сложнолегирована сталь) является стойкой против появления ржавчины в атмосферных условиях и коррозии в агрессивных средах. Главный легирующий элемент нержавеющей стали — Cr (содержание 12-20%). Кроме того, нержавеющая сталь содержат элементы, которые сопутствуют железу в его сплавах (С, Si, Mn, S, Р) и элементы, вводимые в сталь для придания ей нужных физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo). Чем выше содержание Cr в стали, тем выше ее сопротивление коррозии и жаропрочность; при содержании Cr 12% и более сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, 17% и более — коррозионностойкими и в более агрессивных окислительных и других средах, в частности в азотной кислоте крепостью до 50%. Коррозионная стойкость нерж. стали объясняется тем, что на поверхности контакта хромсодержащего сплава со средой образуется тончайшая защитная пленка окислов либо др. нерастворимых соединений. Немаленькое значение при этом имеют однородность металла, которое соответствует состояние поверхности, отсутствие у стали склонности к межкристаллитной коррозии. В сильных кислотах (соляной, серной — которая образуется в дымоходах, фосфорной, плавиковой и их смесях) высокую коррозионную стойкость показывают сложнолегированные нерж. стали и сплавы с более высоким содержанием Ni с присадками Mo, Cu, Si в разных сочетаниях. При этом для каждых конкретных условий (температура и концентрация среды) выбирается соответствующая марка стали.

нерастворимых соединений. Немаленькое значение при этом имеют однородность металла, которое соответствует состояние поверхности, отсутствие у стали склонности к межкристаллитной коррозии. В сильных кислотах (соляной, серной — которая образуется в дымоходах, фосфорной, плавиковой и их смесях) высокую коррозионную стойкость показывают сложнолегированные нерж. стали и сплавы с более высоким содержанием Ni с присадками Mo, Cu, Si в разных сочетаниях. При этом для каждых конкретных условий (температура и концентрация среды) выбирается соответствующая марка стали.

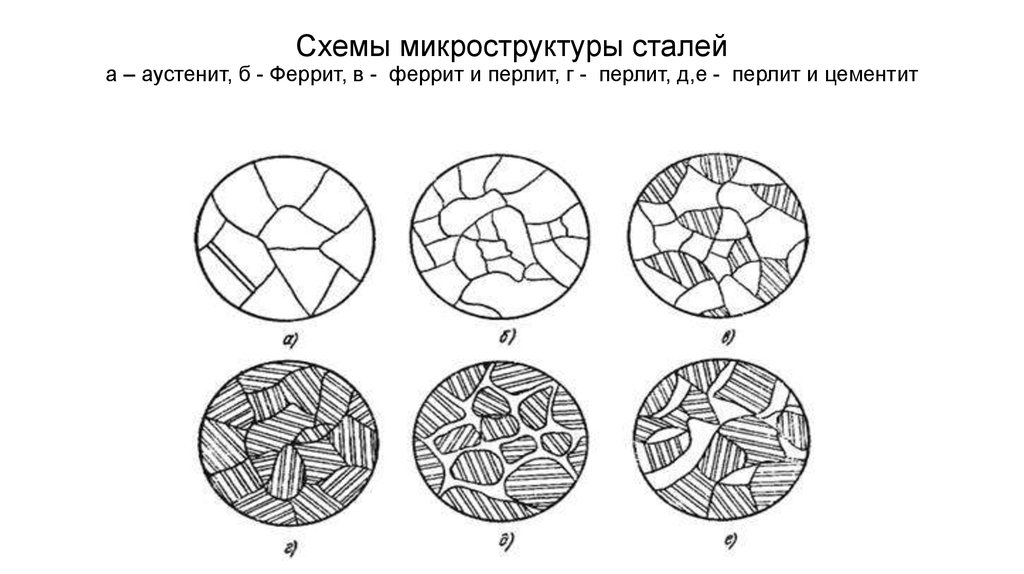

По химическому составу нержавеющие стали подразделяются на хромоникелевые, хромистые и хромомарганцевоникелевые (более 100 марок). По структуре хромистые нерж. стали подразделяются на полуферритные, мартенситные и ферритные . Наилучшую стойкость против коррозии имеют хромистые Н. с. мартенситного типа в полированном состоянии. Хромистые нерж. стали находят применение в качестве конструкционного материала для клапанов гидравлических прессов, которые турбины лопаток, арматуры крекинг-установок, режущего инструмента, пружин, предметов быта.

Нержавеющие стали обычно делятся на 3 немаленькие группы, в зависимости от их структуры:

♦ аустенитные стали обычно содержат 16-25% хрома, 6-14% никеля, кое-когда 2-6% молибдена и маленькое число иных элементов. Стали это группы — максимально широко используемые и представляют 60-70% мирового потребления. Область их применения довольно-таки широка.

♦ ферритные стали (кое-когда называемые хромистые стали) содержат по большей части 12-20% хрома. Кое-какие марки могут содержать маленькое число титана и молибдена. Коррозионная стойкость и иные свойства хуже чем у аустенитных сталей, но из-за более низкой стоимости ферритные стали используются для меньше ответственного применения.

♦ мартениститные нержавеющие стали применяются в специальных случаях, когда требуется высокая твердость и прочность. Дальше будут рассматриваться по большей части аустенитные марки. Области применения аустенитных нержавеющих сталей.

Различают аустенитные нерж. стали, которые не склонны к межкристаллитной коррозии, так называемые стабилизированные — с добавками Ti и Nb. Резкое понижение склонности нерж. стали к межкристаллитной коррозии достигается также сокращением содержания углерода (до 0.03%). Стабилизированные аустенитные нерж. стали применяются для изготовления сварной аппаратуры, которая работает в агрессивных средах (при этом после сварки термическая обработка не обязательна). В качестве жаропрочного и жаростойкого материала данные стали используются для изготовления изделий, которые подвергаются воздействию температур 550-800 °С. Стали, которые склоны к межкристаллитной коррозии, после сварки, обычно, подвергаются термической обработке (для деталей, которые сварены роликовой или точечной сваркой, термическая обработка не требуется). Хромомарганцевоникелевые и Хромоникелевые нерж. стали находят широкое применение в промышленности и быту. Для высоконагруженных элементов конструкций, которые работают при повышенных температурах (до 550 °С), применяются так называемые мартенситно-стареющие нерж. стали аустенитно-мартенситного типа, которые обладают значительной прочностью (sb = 1200-1500 Мн/м2, либо 120-150 кгс/мм2), высокой вязкостью и отличной свариваемостью.

стали аустенитно-мартенситного типа, которые обладают значительной прочностью (sb = 1200-1500 Мн/м2, либо 120-150 кгс/мм2), высокой вязкостью и отличной свариваемостью.

В последнее время на рынке дымоотводящих труб и газоходов стали появляться случаи использования нержавеющих сталей не аустенитного, а ферритного класса.

Основные недостатки нержавеющих сталей ферритного класса (AISI 430, 439, 409, аналоги по Российской классификации 08Х17Т, 15Х25Т, 08Х13, 08Х18Т1) по сравнению со сталями аустенитного класса (AISI 304, 321, 316, аналоги по Российской классификации 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18) следующие:

♦ Неупрочняемые при термообработке.

♦ Ферритные стали склонны к охрупчиванию при длительном использовании в диапазоне температур от 300 до 600.

♦ Вязкость может быть до некоторой степени ограничена при низких температурах и в заготовках крупного сечения (переход пластичность-хрупкость).

ВНИМАНИЕ:

Срок службы дымоходных труб, изготовленных из ферритных нержавеющих сталей, толщиной 0,5 мм от 1 года составляет менее 2-х лет!

ВНИМАНИЕ:

Сварка швов ферритных нержавеющих сталей должна производиться с особой осторожностью.

ВНИМАНИЕ:

Рекомендуемая максимальная температура применения в течение длительного времени (до 10 000 час) до 800°С установлена только для нержавеющих сталей аустенитного класса. Для ферритных нержавеющих сталей данные условия использования категорически запрещены!

ВНИМАНИЕ:

Отличить ферритную сталь от аустенитной можно с помощью магнита — ферриная сталь обладает магнитными свойствами в отличии от аустенитной.

Хромоникелевые стали | Учебные материалы

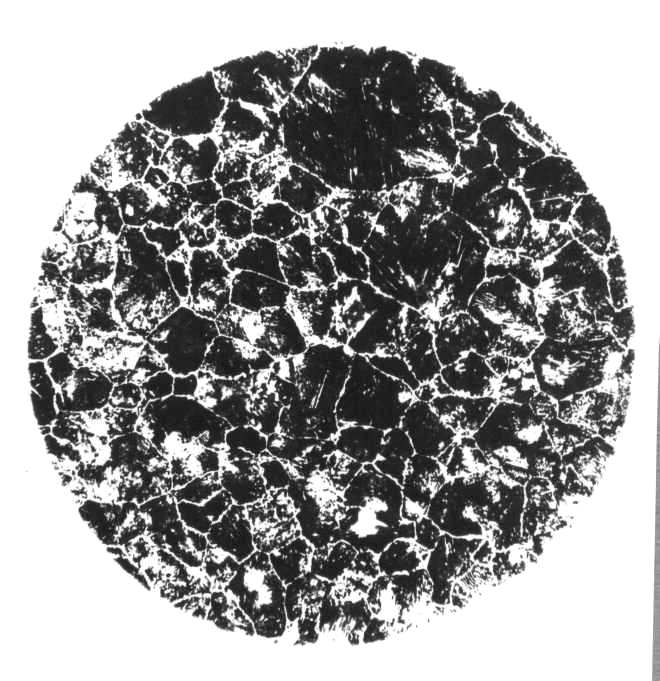

Никель относится к числу металлов, легко приобретающих пассивность, хотя его пассивирующая способность меньше хрома и молибдена. Ni — аустенитообразующий элемент, поэтому сталь, содержащая 18 % Сr и 9 % Ni, при комнатной температуре имеет структуру аустенита.

Нержавеющие стали, имеющие аустенитную структуру, обладают более высокой коррозионной стойкостью, лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучшие свариваются. Они сохраняют прочность до более высоких температур, и в то же время аустенитные стали не теряют пластичности при низких температурах.

Они сохраняют прочность до более высоких температур, и в то же время аустенитные стали не теряют пластичности при низких температурах.

Хромоникелевые стали в зависимости от состава и структуры подразделяются на стали аустенитного, аустенитно-мартенситного и аустенитно-ферритного классов. На рисунке 49 приведена диаграмма Шеффлера, позволяющая определять структуру стали в зависимости от ее состава.

Эквивалентные содержания никеля и хрома зависят от химического состава стали и определяются по формулам:

Сrэ=% Сr + % Mo + 2×% Fe + 2×% Ti + 0,5×% Nb + % W + 0,5×% Ta + 1,5×% Si;

Niэ= % Ni + 30×% С + 30×% N + 12×% B + % Сo + 0,5×% Mn.

Хромоникелевые стали выпускаются марок:

- аустенитные 04Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т, 06Х18Н11;

- аустенитно-мартенситные 09Х15Н8Ю, 09Х17Н7Ю;

- аустенитно-ферритные 12Х21Н5Т, 08Х22Н6Т, 08Х21Н6М2Т.

Рисунок 49 — Структурная диаграмма Шеффлера

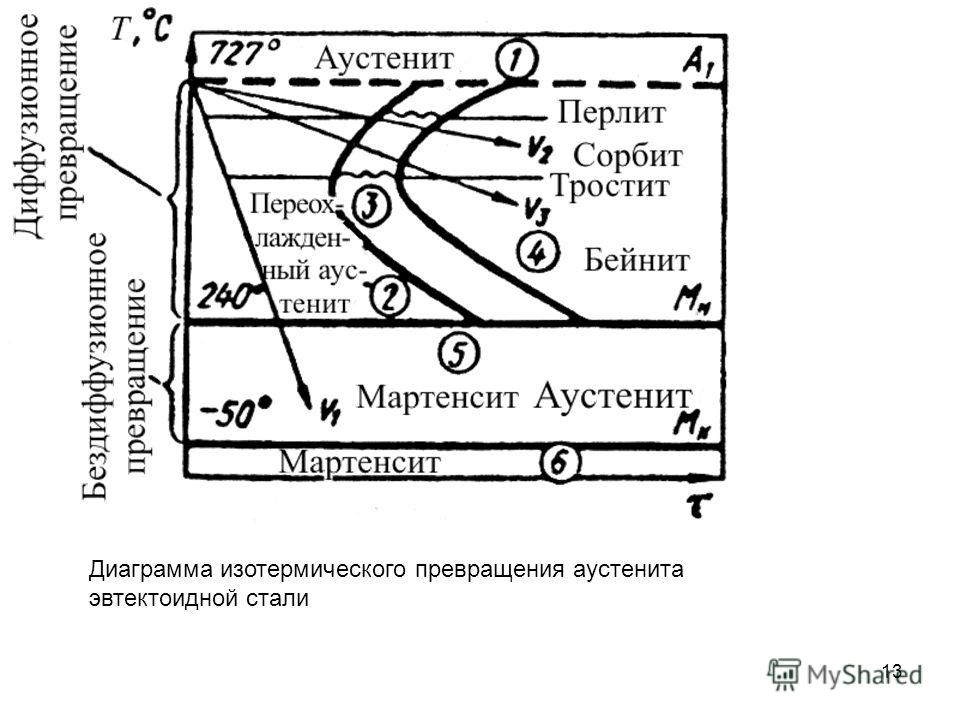

Вторая и третья группы сталей являются заменителями аустенитных сталей. Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с 1050…1100 0С. Нагрев до этих температур вызывает растворение карбидов хрома М23С6, а быстрое охлаждение фиксирует состояние пересыщенного твердого раствора. Кроме того, при закалке происходят рекристаллизационные процессы, устраняющие последствия пластической деформации. В результате закалки твердость сталей аустенитного класса не повышается, а снижается.

Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с 1050…1100 0С. Нагрев до этих температур вызывает растворение карбидов хрома М23С6, а быстрое охлаждение фиксирует состояние пересыщенного твердого раствора. Кроме того, при закалке происходят рекристаллизационные процессы, устраняющие последствия пластической деформации. В результате закалки твердость сталей аустенитного класса не повышается, а снижается.

Основным способом упрочнения аустенитных сталей является наклеп: при деформации порядка 80…90 % предел текучести может достигать 1000…1200 МПа, а предел прочности 1200…1400 МПа при сохранении достаточно высокой пластичности. Но этот способ упрочнения применим лишь для таких видов изделий, как тонкий лист, лента, проволока и т.п. Все аустенитные стали не магнитны. Хорошо работают в растворах азотной, уксусной, фосфорной, органических кислот, растворах солей, щелочей, в атмосферных условиях.

Аустенитно-мартенситные стали

Стали аустенитно-мартенситного класса обладают более высокой прочностью. Упрочняются закалкой от 975 0С, а для перевода большей части аустенита в мартенсит подвергают обработке холодом в интервале температур от минус 50 0С. После этого проводится отпуск при 450…500 0С; при этом из мартенсита выделяются частицы интерметаллидов типа Ni3Al.

Упрочняются закалкой от 975 0С, а для перевода большей части аустенита в мартенсит подвергают обработке холодом в интервале температур от минус 50 0С. После этого проводится отпуск при 450…500 0С; при этом из мартенсита выделяются частицы интерметаллидов типа Ni3Al.

Аустенитно-ферритные стали

Предложены как заменители аустенитных сталей с целью экономии никеля. Они имеют прочность и твердость выше, но пластичность и ударную вязкость ниже, чем аустенитные стали. Эти стали не обладают стабильностью свойств: их свойства зависят от соотношения ферритной и аустенитной фаз. Закалка проводится с 1000…1150 0С.

Механические свойства некоторых хромоникелевых сталей после закалки приведены в таблице 12.

Таблица 12 — Механические свойства сталей в закаленном состоянии

| Марка стали | sigmaв, МПа | sigma0,2, МПа | d, % | y, % |

| 04Х18Н10 08Х18Н10 12Х18Н10 17Х18Н10 09Х15Н8Ю: закалка закалка + отпуск 09Х17Н7Ю 08Х22Н6Т | 450 480 500 580 900 | 180 200 200 220 250 | 40 40 40 40 30 | 60 55 55 50 65 |

Коррозионностойкие сплавы на железоникелевой и никелевой основе

Они применяются для обеспечения более высокой коррозионной стойкости в таких средах, как серная и соляная кислоты. В этих случаях используют сплавы на железоникелевой основе, например, сплав 04ХН40МДЮ, имеющий после закалки и отпуска при 650…700 0С структуру аустенит и интерметаллидную g- фазу типа Ni3 (Ti, Al). Сплав предназначен для работы при больших нагрузках в растворах серной кислоты.

В этих случаях используют сплавы на железоникелевой основе, например, сплав 04ХН40МДЮ, имеющий после закалки и отпуска при 650…700 0С структуру аустенит и интерметаллидную g- фазу типа Ni3 (Ti, Al). Сплав предназначен для работы при больших нагрузках в растворах серной кислоты.

Для работы в соляных средах, растворах серной, азотной, фосфорной кислот применяется никелевый сплав Н70МФ. Сплав ХН65МВ применяется для работы при повышенных температурах во влажном хлоре, солянокислотных и сернокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Жаропрочные стали >

Дальше >

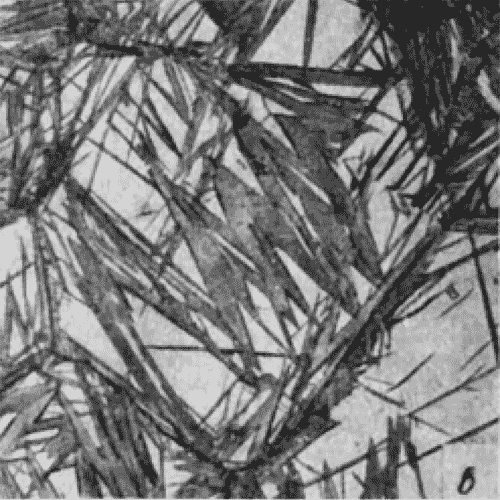

Разница между аустенитной и мартенситной нержавеющей сталью

Основное различие между аустенитной и мартенситной нержавеющей сталью заключается в том, что кристаллическая структура аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как кристаллическая структура мартенситной нержавеющей стали представляет собой тело. -центрированная кубическая структура.

-центрированная кубическая структура.

Существует четыре основные группы нержавеющей стали в зависимости от кристаллической структуры стали: аустенитная, ферритная, мартенситная и дуплексная. Эта микроструктура этих сплавов зависит от присутствующих в них легирующих элементов; таким образом, эти сплавы также имеют разные легирующие элементы.

СОДЕРЖАНИЕ

1. Обзор и основные отличия

2. Что такое аустенитная нержавеющая сталь

3. Что такое мартенситная нержавеющая сталь

4. Прямые сравнения – аустенитная и мартенситная нержавеющая сталь в табличной форме

5. Резюме

Что такое аустенитная нержавеющая сталь?

Аустенитная нержавеющая сталь представляет собой форму сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами. Первичная кристаллическая структура этого сплава представляет собой гранецентрированную кубическую структуру и содержит «аустенит» (металлический и немагнитный аллотроп железа или твердый раствор железа с легирующим элементом).

Рисунок 01: Аустенитная нержавеющая сталь

Кроме того, этот материал обладает повышенной прочностью, ударной вязкостью, формуемостью и пластичностью. Эти материалы также полезны в криогенных (низких) и высокотемпературных применениях. Кроме того, они имеют эстетическую ценность. При рассмотрении структуры она имеет гранецентрированную кубическую структуру, в которой в каждом углу куба находится по одному атому, а в каждой грани (в центре грани) — по одному атому. Структура образуется при смешивании достаточного количества никеля с железом и хромом. Обычно этот материал содержит около 15% хрома и от 8 до 10% никеля.

Что такое мартенситная нержавеющая сталь?

Мартенситная нержавеющая сталь представляет собой сплав, содержащий больше хрома и обычно не содержащий никеля. И этот материал может быть как высокоуглеродистой, так и низкоуглеродистой сталью. Кроме того, он содержит 12% железа, 17% хрома и 0,10% углерода. Заметными свойствами этого материала являются механические свойства и износостойкость.

Рисунок 02: Пинцет из мартенситной нержавеющей стали

Кроме того, кристаллическая структура мартенситной нержавеющей стали представляет собой объемно-центрированную кубическую структуру. Здесь каждый угол куба содержит атомы, а в центре куба находится один атом. В базовом составе в этом материале отсутствует никель. Кроме того, этот материал является ферромагнитным, упрочняемым с помощью термических обработок, меньшей коррозионной стойкостью и т. д.

В чем разница между аустенитной и мартенситной нержавеющей сталью?

Аустенитная нержавеющая сталь представляет собой форму сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами, в то время как мартенситная нержавеющая сталь представляет собой сплав, содержащий больше хрома и обычно не содержащий никеля. Ключевое различие между аустенитной и мартенситной нержавеющей сталью заключается в том, что кристаллическая структура аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как для мартенситной нержавеющей стали это объемно-центрированная кубическая структура.

Кроме того, еще одно различие между аустенитной и мартенситной нержавеющей сталью заключается в том, что аустенитная нержавеющая сталь содержит никель, а мартенситная нержавеющая сталь его не содержит. Содержание никеля в аустенитной форме составляет от 8 до 10 %. Кроме того, аустенитная форма является диамагнитной, а мартенситная — ферромагнитной.

Резюме — Аустенитная нержавеющая сталь по сравнению с мартенситной

Аустенитная нержавеющая сталь представляет собой форму сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами, в то время как мартенситная нержавеющая сталь представляет собой сплав, который содержит больше хрома и обычно не содержит никеля. . Ключевое различие между аустенитной и мартенситной нержавеющей сталью заключается в том, что кристаллическая структура аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как кристаллическая структура мартенситной нержавеющей стали представляет собой объемно-центрированную кубическую структуру.

Артикул:

1. «Аустенитная нержавеющая сталь». Аустенитная нержавеющая сталь – обзор | Темы ScienceDirect , доступны здесь.

Изображение предоставлено:

1. «Несенсибилизированная структура из нержавеющей стали типа 304» Автор Webcorr — собственная работа (CC BY-SA 3.0) через Commons Wikimedia

2. «Пинцет из мартенситной нержавеющей стали JIS SUS410» Автор Yapparina — собственный work (CC0) через Commons Wikimedia

Разница между аустенитной и мартенситной нержавеющей сталью

В чем разница между аустенитной и мартенситной нержавеющей сталью?

Мартенситная нержавеющая сталь производится путем создания мартенсита. Мартенсит представляет собой образование объемно-центрированного кристаллического железа кубической формы. Большинство мартенситных нержавеющих сталей получают путем нагревания аустенита и последующего быстрого охлаждения до более низких температур. Процесс известен как закалка. Быстрое охлаждение материала предотвращает образование цементита. Этот процесс также устраняет выброс избыточных атомов углерода и неестественным образом удерживает их внутри материала.

Процесс известен как закалка. Быстрое охлаждение материала предотвращает образование цементита. Этот процесс также устраняет выброс избыточных атомов углерода и неестественным образом удерживает их внутри материала.

Придает мартенситным нержавеющим сталям очень высокую стойкость к истиранию и ударную вязкость. Микроструктура отвечает за стойкость к истиранию, а захваченный углерод обеспечивает высокую ударную вязкость. Коррозионная стойкость мартенситных нержавеющих сталей меньше по сравнению с аустенитными аналогами, но прочность, стойкость к истиранию и ударная вязкость выше. Эти свойства предпочтительны в приложениях, требующих обработки с большим износом, таких как платформы, транспорт, абразивные поверхности и т. Д. Прочность материалов также важна для получения конструкций без деформации с меньшими усилиями.

Сварка сталей является необходимым процессом почти во всех металлических применениях. Простота сварки, требования к сварке и скорость сварки зависят от типа материала. Аустенитные нержавеющие стали гораздо легче свариваются по сравнению с мартенситными. Мартенситные стали имеют более высокое содержание углерода, чем большинство аустенитных аналогов. Это снижает коррозионную стойкость, повышает ударную вязкость и увеличивает риск осаждения карбида хрома при сварке.

Аустенитные нержавеющие стали гораздо легче свариваются по сравнению с мартенситными. Мартенситные стали имеют более высокое содержание углерода, чем большинство аустенитных аналогов. Это снижает коррозионную стойкость, повышает ударную вязкость и увеличивает риск осаждения карбида хрома при сварке.

Мартенситные стали также должны быть предварительно нагреты до определенной температуры, прежде чем их можно будет правильно сварить. Не все аустенитные нержавеющие стали требуют термической обработки после сварки, но мартенситные нержавеющие стали должны подвергаться термической обработке или отжигу после сварки, чтобы упрочнить их и избежать охрупчивания. Коррозионная стойкость мартенситных сталей после сварки снижается, а аустенитные нержавеющие стали сохраняют коррозионную стойкость даже после сварки.

Наиболее часто используемым свариваемым материалом является аустенитная нержавеющая сталь 304. Большинство аустенитных нержавеющих сталей имеют в своем составе от 16% до 26% хрома и до 22% никеля с более низким содержанием углерода. Это позволяет им выдерживать процедуру сварки и сохранять коррозионную стойкость. Мартенситные марки имеют хром от 12 до 18% и высокое содержание углерода. Сварку следует выполнять с осторожностью в деталях большой толщины и в защемленных соединениях, чтобы избежать растрескивания при сварке.

Это позволяет им выдерживать процедуру сварки и сохранять коррозионную стойкость. Мартенситные марки имеют хром от 12 до 18% и высокое содержание углерода. Сварку следует выполнять с осторожностью в деталях большой толщины и в защемленных соединениях, чтобы избежать растрескивания при сварке.

Аустенитная и мартенситная нержавеющая сталь марок

Мартенситные марки стали относятся к 400-й серии нержавеющих сталей. Они имеют содержание углерода в пределах от 0,15 до 0,63%. Мартенситная нержавеющая сталь бывает марок 410, 420, 440А, ультратонкая 420 и 410 Cb. Аустенитные нержавеющие стали бывают серий 200 и 300. Нитроник 30, 201, 301, 304, 316, 309 и 316 относятся к аустенитным нержавеющим сталям. Применения мартенситных нержавеющих сталей, как правило, в столовых приборах, хирургических инструментах, кухонной посуде, автомобильных штамповках, пистолетах для скоб, пружинах, ножницах, отвертках, промышленных лезвиях, плоскогубцах и т. д. Аустенитные нержавеющие стали используются почти во всех типах бытовых, промышленных и архитектурные приложения, включая нефтегазовые приложения.

д. Аустенитные нержавеющие стали используются почти во всех типах бытовых, промышленных и архитектурные приложения, включая нефтегазовые приложения.

марки аустенитной нержавеющей стали

- 304L

- 304

- 316

- 303

- 301

- 316Ти

- 316л

- 321

Стандарт химического состава аустенитной нержавеющей стали

| ЕВРОНОРМ (EN) СТАНДАРТ | ОБОЗНАЧЕНИЕ ЕН | МАРКА AISI | С | КР | МО | НИ | ДРУГОЕ |

|---|---|---|---|---|---|---|---|

1. 4310 4310 | Х10CrNi18-8 | 301 | 0,10 | 17,5 | НР | 8 | НР |

| 1.4301 | Х5CrNi18-10 | 304 | < 0,07 | 18,5 | НР | 9 | НР |

| 1.4307 | X2CrNi18-9 | 304л | < 0,030 | 18,5 | NS | 9 | НР |

1. 4305 4305 | X8CrNiS18-9 и | 303 | < 0,10 | 18 | НР | 9 | 0,3 |

| 1.4541 | X6CrNiTi18-10 | 321 | < 0,08 | 18 | НР | 10,5 | Ti: 5×C ≤ 0,70 |

| 1.4401 | X5CrNiMo17-12-2 | 316 | < 0,07 | 17,5 | 2,2 | 11,5 | НР |

1. 4404 4404 | X2CrNiMo17-12-2 | 316Л | < 0,030 | 17,5 | 2,25 | 11,5 | НР |

| 1.4571 | X6CrNiMoTi17-12-2 | 316Ти | < 0,08 | 17,5 | 2,25 | 12 | Ti: 5×C ≤ 0,70 |

Различные марки мартенситной нержавеющей стали

- 431

- 630 (17/4PH)

- 430Ф

- 410

- 440С

- 420

Химическая структура мартенситной нержавеющей стали

| EN Обозначение стали | Европейский EN | AISI | С | Кр | Мо | Другие | |

| X12Cr13 | 1. 4006 4006 | 410 | 0,12 | 12,5 | — | — | |

| X20Cr13 | 1.4021 | 420 | 0,20 | 13,0 | — | — | |

| X50CrMoV15 | 1.4116 | — | 0,50 | 14,5 | 0,65 | В: 0,15 | |

| X14CrMoS17 | 1.4104 | 430Ф | 0,14 | 16,5 | 0,40 | С: 0,25 | |

| Х39CrMo17-1 | 1. 4122 4122 | — | 0,40 | 16,5 | 1,10 | — | |

| X105CrMo17 | 1.4125 | 440С | 1.10 | 17,0 | 0,60 | — | |

| X17CrNi16-2 | 1.4057 | 431 | 0,17 | 16,0 | — | Ni: 2,00 | |

| X4CrNiMo16-5-1 | 1.4418 | — | ≤ 0,06 | 16,0 | 1,10 | Ni: 2,00 | |

| X5CrNiCuNb16-4 | 1. 4542 4542 | 630 (17/4PH) | ≤ 0,07 | 16,0 | — | Ni: 4,00 Cu: 4,00 Nb: 5xC до 0,45 | |

Таблица минимального предела текучести мартенситной нержавеющей стали

| ЕН | МИНИМАЛЬНЫЙ ПРЕДЕЛ ТЕКУЧЕСТИ, МПа | ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ, МПА | МИНИМАЛЬНОЕ УДЛИНЕНИЕ, % | ТЕРМООБРАБОТКА |

|---|---|---|---|---|

| 1.4006 | 450 | 650 — 850 | 15 | QT650 |

1.

|