Содержание

Автоматизация насосных станций водоснабжения — ООО НПО «ТЕХНОИНТЕГРАЦИЯ»

Автоматизация насосных станций водоснабжения — ООО НПО «ТЕХНОИНТЕГРАЦИЯ»

- Главная

- Автоматизация

- Решения по автоматизации производств и технологических процессов АСУ ТП

- Автоматизация водных хозяйств

- Автоматизация насосных станций водоснабжения

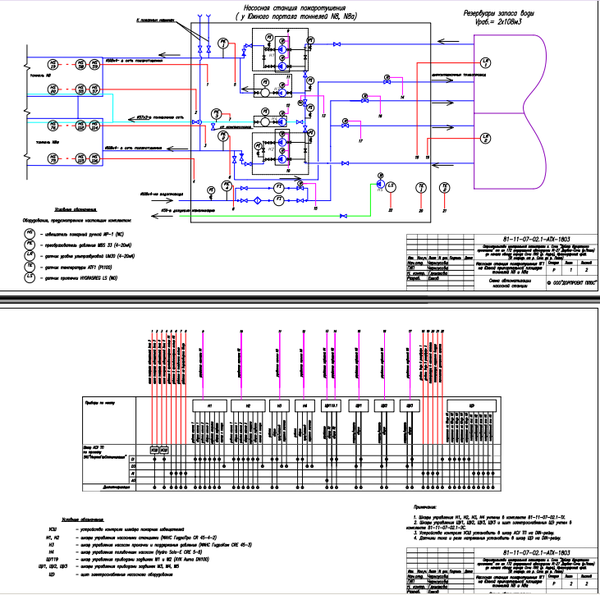

Разработка автоматизированных систем управления технологическими процессами насосных станций водоснабжения, внедрение диспетчеризации, удаленного мониторинга и сбора данных.

- Описание

- Проекты

Описание

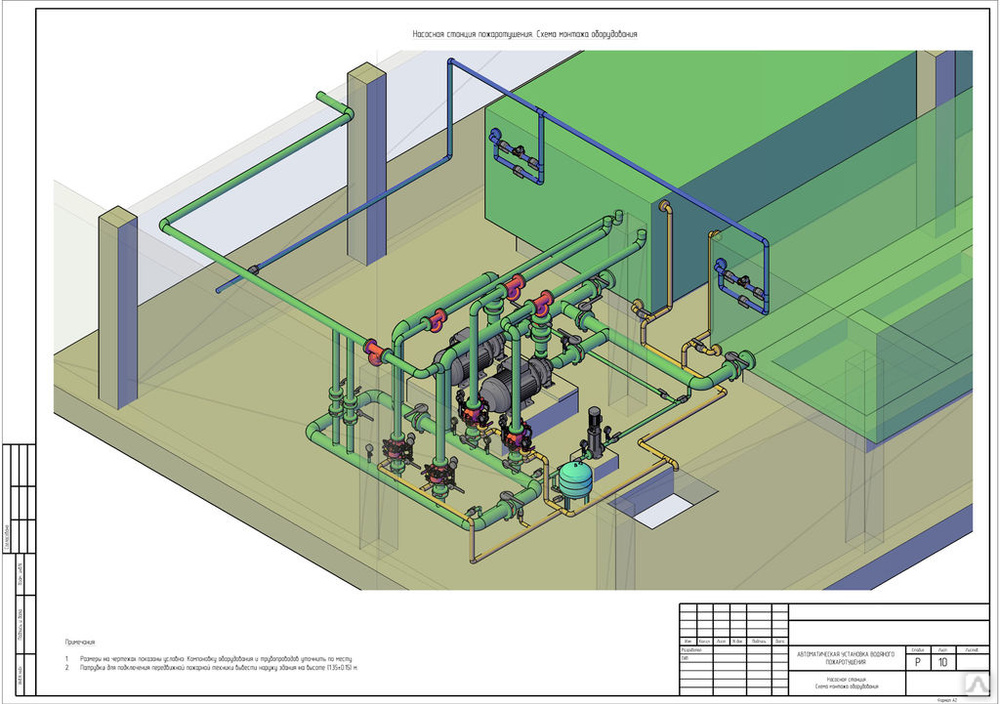

Автоматизация насосной станции водоснабжения позволяет улучшить эффективность и главные показатели работы насосной станции, снизить эксплуатационные затраты, трудоемкость и количество обслуживающего персонала, получить централизованный контроль и управления.

Компания ООО НПО «ТЕХНОИНТЕГРАЦИЯ» может предложить Вам решения для эффективной работы как при реконструкции существующей насосной станции, так и при строительстве новой.

Объекты внедрения

- насосные станции первого, второго и последующего подъема

- насосные станции повышения давления (бестерные станции)

- насосные станции подкачки

- циркуляционные насосные станции

- пожарные насосные станции

- канализационные насосные станции

- дренажные насосные станции

Цели внедрения автоматики насосных станций

- повышение эффективности работы насосной станции

- сокращение эксплуатационных затрат и издержек

- повышение межсервисных интервалов

- сокращение простоев и времени реагирования

- повышение безопасности и снижения количества аварий

- диспетчеризация и удаленный контроль

Экономическая эффективность

- экономия электроэнергии за счет работы насосных агрегатов в оптимальном режиме с непрерывным контролем рабочих параметров;

- экономия энергоресурсов за счет достижения оптимальных режимов работы, непрерывного контроля и автоматического управления;

- сокращение аварийных ситуаций за счет внедрения автоматических средств защиты и непрерывного контроля над техническим состоянием оборудования;

- увеличение межсервисных и ремонтных интервалов за счет эксплуатации насосов в оптимальных режимах;

- сокращение эксплуатационных затрат за счет уменьшения количества обслуживающего персонала.

Функции системы

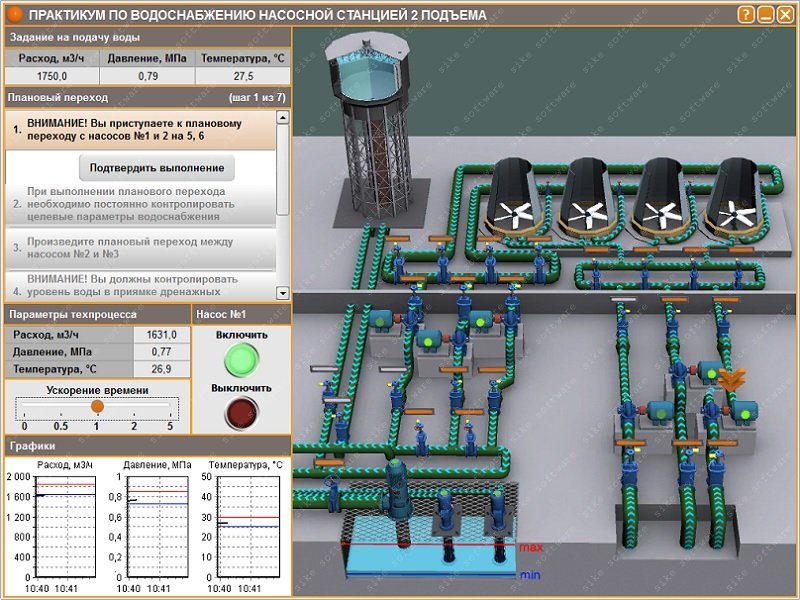

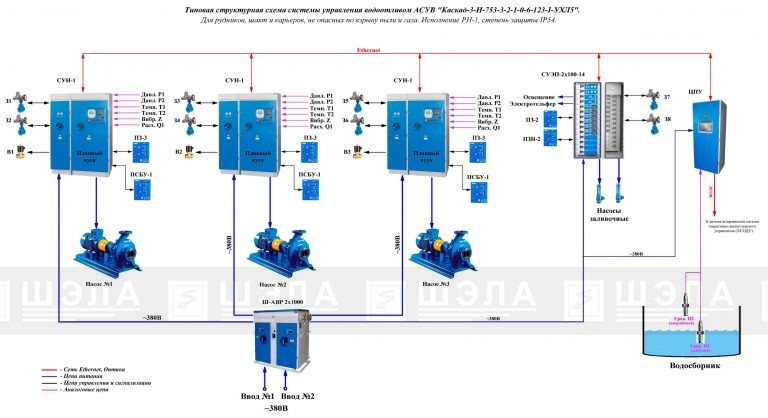

Автоматизированная система управления технологическими процессами насосной станции является комплексной системой выполняющей множество функций

- Автоматическое регулирование и поддержание заданных параметров работы;

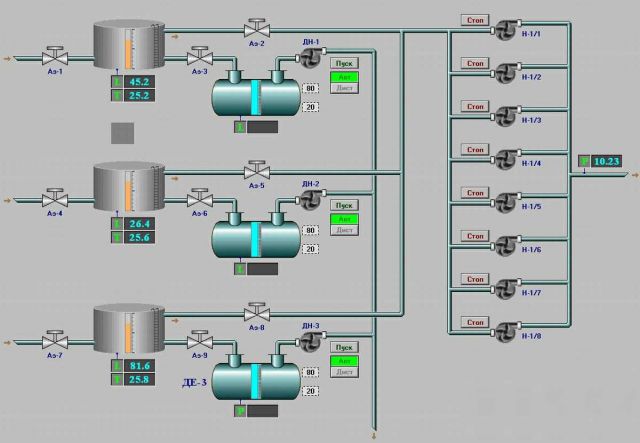

- Режим каскадного управления насосами;

- Местное и удаленное, автоматическое и ручное управление:

- — пуск и останов насосов;

- — задание уставки давления;

- — эффективное управление насосами пуск и остановка, автоматический групповое управление, динамическое назначение насосов в группе, переключение насосов в зависимости от количества отработанных часов, резервирование оборудование, работа насосов по расписанию и в аварийных режимах;

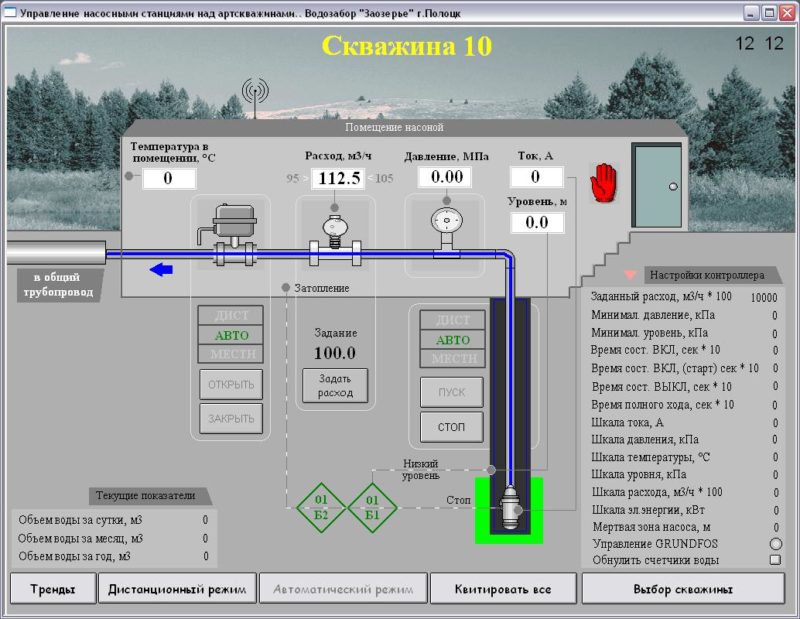

- Мониторинг и изменение основных рабочих параметров: температура, расход, давление, уровень и тд.;

- Регистрация и мониторинг состояний и положений исполнительных механизмов, инженерного оборудования, датчиков;

- Формирование звуковой и световой сигнализации, при выходе рабочих параметров из пределов заданных значений, срабатывании противоаварийных защит и обнаружении неисправностей оборудования;

- Защита оборудования от недопустимых изменений эксплуатационных параметров с целью предотвращения повреждения технологического оборудования и локализации последствий аварий;

- Технический и коммерческий учет отпускаемой воды и подтребляемых ресурсов;

- Мониторинг и учет времени наработки насосного оборудования и выравнивание ресурсов оборудования;

- Передача информации о текущем состоянии оборудования, параметрах и состоянии технологического процесса в районный и (или) центральный диспетчерский пункт, прием дистанционных команд управления, настроек и уставок для параметров технологического процесса из районного и (или) центрального диспетчерского пункта.

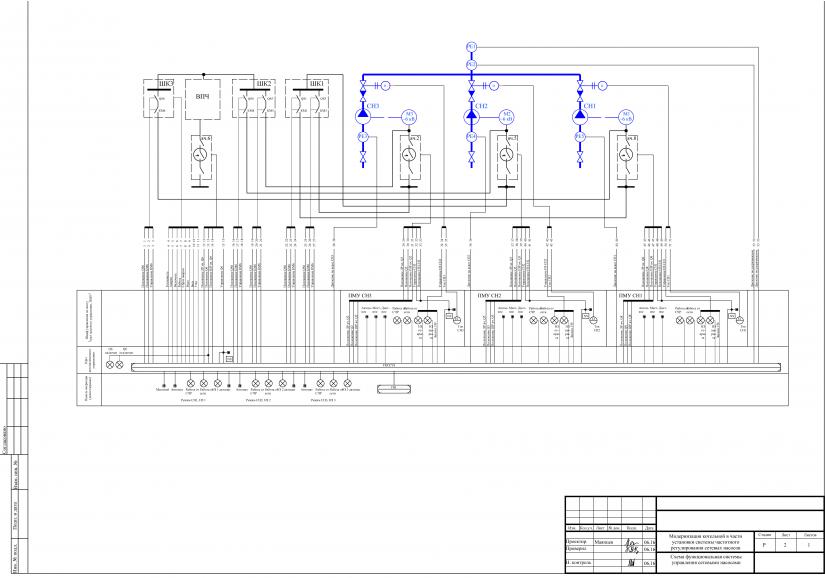

Основные компоненты системы

- АРМ диспетчера;

- GPRS/GSM модемы и другие передачи данных;

- Контроллеры ПЛК;

- Местный щит управления и автоматики;

- Панель оператора;

- Модули ввода/вывода аналоговых и дискретных сигналов;

- Счетчики тепла, газа и электричества, расходомеры;

- Газовые корректоры;

- Датчики и КИПиА;

- Исполнительные механизмы;

- Охранная и пожарная сигнализация.

Мы используем оборудование проверенных и зарекомендовавших себя производителей оборудования автоматизации: Siemens, Beckhoff, ОВЕН, Omron, Delta, Schneider Electric, Danfoss, поэтому выполненные нами проекты будут отличаться высокой надежностью, а так же благодаря использованию оборудования разных ценовых сегментов мы можем предложить нашим клиентам реализацию их проекта в различных ценовых диапазонах.

Проекты

Восстановление автоматики насосной станции

Восстановление автоматики насосной станции на базе частотного преобразователя

Восстановление автоматики насосной станции на базе УПП Prostar PRS2-45KW

Восстановление и ремонт автоматики насосной станции

Автоматика насосной станции

| Оформите заявку на услугу, мы свяжемся с вами в ближайшее | Заказать услугу |

Получите консультацию специалиста

Поделиться

Назад к списку

Наши специалисты ответят на любой интересующий вопрос по услуге

Задать вопрос

Всегда рядом

Принимаем оборудование на ремонт со всей России

Оптимальный выбор

Рентабельные цены и выгодные условия по ремонту

Автоматизация насосных станций водоснабжения

Главная – Насосные станции водоснабжения – Автоматизация насосных станций водоснабжения

Автоматизация насосных станций водоснабжения повысит длительность эксплуатации и обеспечит отсутствие аварий, снизит трудоемкость обслуживания и финансовые расходы на эксплуатацию, позволит применять меньшие по объему регулирующие резервуары.

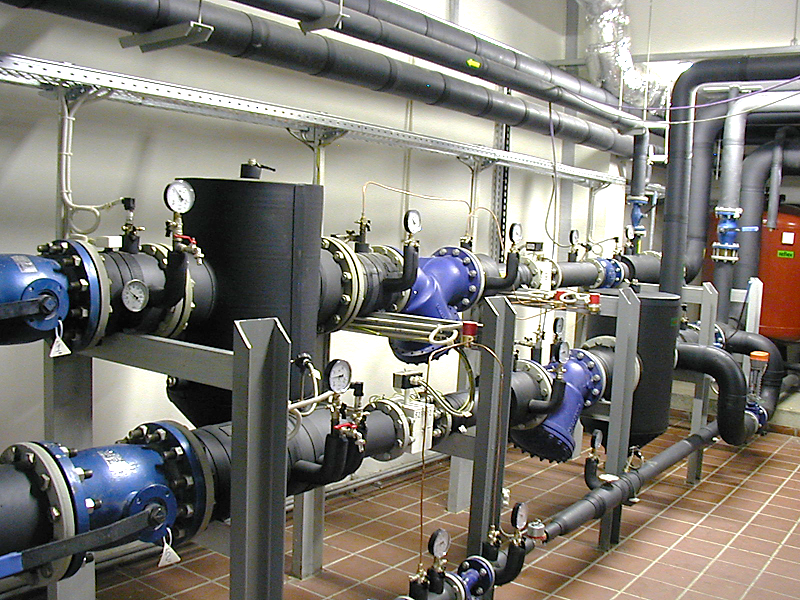

Аппаратура для автоматизации насосных станций водоснабжения

Чтобы автоматизировать насосную установку потребуется определенная аппаратура.

Аппараты общего назначения:

-

Переключатели; -

Контакторы; -

Реле промежуточные; -

Пускатели магнитные.

Аппаратура для контроля и управления:

-

Датчики емкостного типа. -

Реле струйные. -

Реле уровня. -

Реле поплавковое. -

Манометры. -

Реле заливки центробежных электронасосов. -

Реле уровня электродные.

Упрощенная схема автоматизации насосных станций водоснабжения

Главной задачей в автоматизации насосов и непосредственно насосных станций выступает адекватное управление погружным электронасосом. Процесс управления становится возможен благодаря контролю давления в напорном трубопроводе или уровню жидкости в бачке. Рассмотрим схему автоматизации дренажного насоса – наиболее простой насосной установки.

Рассмотрим схему автоматизации дренажного насоса – наиболее простой насосной установки.

На рисунке представлена схема автоматизации и ее электросхема.

Управление конструкцией производится с использованием реле поплавкового уровня. Ключ обозначен на схеме как КУ, он находится в одном из двух положений, которые соответствуют автоматическому или ручному управлению.

Автоматизация насосных станций водоснабжения по уровню воды

Это принципиальная электросхема автоматизации. Используется погружной насос по водному уровню в бачке водонапорной башни. Проект реализуется с применением релейно-контактных элементов.

Режим функционирования схемы управляется переключателем, обозначенным как SА1. Если он установлен в положение «A», автовыключатель QF включен, то на электросхему управления подается напряжение. Когда уровень жидкости в напорном бачке стоит ниже электрода самого нижнего ДУ-уровня датчика, то реле-КV1 обесточено и в цепи магнитного пускателя КМ соединены, контакты-SL1,SL2 разомкнуты. Электрический двигатель насоса включается, в это время гаснет сигнальная лампочка-НL1 и включается НL2. Насос работает, подавая жидкость в напорный бачок.

Электрический двигатель насоса включается, в это время гаснет сигнальная лампочка-НL1 и включается НL2. Насос работает, подавая жидкость в напорный бачок.

Постепенно жидкость заполняет свободный объем между корпусом датчика и нижнеуровневым электродом SL2. Так как датчик подключен к нуль-проводу, цепь SL2 окажется замкнутой. Реле-KV1 пока не включится – его контакты разомкнуты (одновременно они последовательно включены с SL2).

Когда жидкость доходит до верхнеуровнего электрода, цепь SL1 замыкается, включается реле-КV1, контакты разомкнуться в электроцепи катушки пускателя-КМ, отключив его и замкнув контакты – станет на самостоятельное питание через датчик SL2. Погаснет сигнальная лампочка-НL2, двигатель насоса выключится, загорится лампочка-НL1. Повторное включение двигателя насоса случается при снижении уровня жидкости до момента разомкнутости электроцепи SL2 выключения реле-КV1. Чтобы включить насос, электроцепь датчика ЛСХ должна быть замкнута – он контролирует уровень жидкости в скважине.

Недостатки управления по уровню в автоматизации насосных станций

Электроды датчиков уровня подвергаются обледенению зимой. По этой причине насос не выключается, а жидкость переливается из бачка. Иногда водонапорные башни даже разрушаются по причине того, что на них намерзло много льда. Полезно реле давления или контактный манометр монтировать в помещении насосной станции на напорном трубопроводе. Это поможет эксплуатировать датчик при более приемлемой температуре.

Автоматизация насосных станций по сигналам электроконтактного манометра

Башенная водоснабжающая установка может управляться при помощи сигналов электроконтактного манометра регистрирующего давление.

Когда в бачке нет жидкости, нижний контакт манометра SР1замкнут, а верхний SР2 – разомкнут. КV1.1,КV1.2 замыкаются при помощи реле-КV1 – магнитный пускатель включается, запуская насос в трехфазной сети. Насос качает жидкость в бак, давление повышается до замыкания контактов манометра верхнего уровня жидкости (SР2). Когда контакт-SР2 замыкается – срабатывает реле-КV2, размыкающее КV2.2 в электроцепи катушки реле. Электромотор насоса выключается.

Когда контакт-SР2 замыкается – срабатывает реле-КV2, размыкающее КV2.2 в электроцепи катушки реле. Электромотор насоса выключается.

Когда жидкость в бачке расходуется, давление падает, SР2 размыкается, выключая КV2, но насос не включается. Это происходит потому, что контакт-SР1 манометра разомкнут, катушка КV1 обесточена. Насос включается, если уровень жидкости снижается до момента, когда замыкается контакт-SР1 манометра.

Питание электроцепей происходит с использованием понижающего трансформатора с напряжением 12В – это делает безопаснее обслуживание контактного манометра и всей схемы управления. Чтобы гарантировать функционирование насоса при поломке схемы управления и контактного манометра, имеется тумблер SА1. Когда он включается, шунтируются контакты-КV2.1,КV1.2 и КМ – катушка пускателя – подключается к электросети напряжением 380В.

В L1-разрыв фазы в электроцепь управления включен РОФ-контакт (реле обрыва фазы), размыкающий при несимметричном или неполнофазном режиме электросети. Тогда электроцепь катушки-КМ размыкается, насос отключается до момента, пока не устранят повреждение. Автоматическая защита силовых электроцепей от замыканий и перегрузок выполняется автовыключателем.

Тогда электроцепь катушки-КМ размыкается, насос отключается до момента, пока не устранят повреждение. Автоматическая защита силовых электроцепей от замыканий и перегрузок выполняется автовыключателем.

Автоматизация насосных станций с погружным агрегатом в скважине

Водонасосную установку с насосным агрегатом-7 погружного типа, расположенного в скважине-6, автоматизируют по приведенной схеме. В напорном трубопроводе стоит 4-расходомер и 5-обратный клапан. Установка содержит напорный бак-1 (воздушно-водяной котел или водонапорная башня), датчики давления-2,3, реагирующие на верхний и нижний уровень в бачке. Управляется насосная станция блоком управления-8. Электропривод в данном примере частотно-регулируемый.

Управление установкой происходит по следующему принципу. Если агрегат выключили, давление в бачке падает, становясь меньше возможного минимума, то датчик подает сигнал на включение агрегата. Плавно увеличивается частота тока, который питает электромотор агрегата, и он запускается.

Плавно увеличивается частота тока, который питает электромотор агрегата, и он запускается.

При достижении агрегатом заданной частоты вращения, насос выходит на свой рабочий режим. Интенсивность разбега, плавность пуска и остановки насоса достигается за счет программирования графика работы частотного преобразователя. Использование электропривода погружного насоса, который можно регулировать, дает возможность реализации прямоточных систем водоснабжения с поддержанием давления в водопроводе в автоматическом режиме.

Автоматизация насосных станций с плавным пуском электронасосов

Плавность режимов включения и выключения насосов обеспечивает станция управления, которая в авторежиме поддерживает давление в трубах. В схеме станции работает преобразователь частоты-А, манометр-ВР1, электрореле-А2 и дополнительные элементы для повышения устойчивости работы электрооборудования.

Функции преобразователя частоты при автоматизации насосных станций

-

Плавность торможения и пуска электронасоса.

-

Автоуправление по давлению или уровню -

Защищает от «сухого хода». -

Автоматизм выключения насоса при снижении напряжения, неполнофазном режиме, аварии в водопроводе. -

Защищенность от перенапряжения на входе частотного преобразователя-А1. -

Сигнализация о режиме включения/выключения насоса и авариях. -

Нагрев шкафа управления в помещении насосной станции при минусовых температурах.

Плавность пуска/торможения насоса выполняется с использованием преобразователя частоты серии FR-Е-5,5к-540ЕС.

Двигатель погружного электронасоса подключают к выводам-U,V,W преобразователя. Если нажать клавишу пуска- SВ2, сработает реле-К1, соединяющее при помощи контакта-К1.1 входы преобразователя частоты РС и STF. Это гарантирует плавность пуска насоса согласно программе, заданной в процессе настройки частотного преобразователя.

При поломке преобразователя или цепей электромотора замыкается электроцепь А-С, приводя к срабатыванию реле-К2. После этого замыкаются К2.10,К2.2, а К2.1 в электроцепи К1 – размыкается. Реле-К2 и выход частотного преобразователя отключаются. Чтобы опять включить схему в такой ситуации, потребуется в обязательном порядке устранить аварию и нажать кнопку 8В3.1, сбрасывающую защиту. Отрицательная обратная связь в имеющейся системе стабилизации давления гарантируется датчиком давления с аналоговым выходом4-20 мА, подсоединенным к аналоговому входу в контактах-4,5.

Надежная работа стабилизационной системы поддерживается ПИД-регулятором частотного преобразователя. Необходимое давление достигается с помощью пульта управления преобразователя или потенциометра-К1. При «сухом ходе» электронасоса замыкается 7-8-контакт реле сопротивления в цепи-А2 катушки реле. Когда реле-КЗ срабатывает, замыкаются К3.1, КЗ.2. Срабатывают реле защиты, отключая двигатель. Через К3.1-контакт реле-КЗ становится на самостоятельную подпитку.

Через К3.1-контакт реле-КЗ становится на самостоятельную подпитку.

При аварии включатся лампа-НL1. При избыточном снижении уровня жидкости, называемом «сухим ходом» электронасоса, включается лампа-НL2. Обеспечение нормального температурного режима шкафа управления зимой выполняется с использованием нагревателей ЕК1-ЕК4, включаемых контактором-КМ1 при сработке ВК1-термо-реле. Защита преобразователя частоты от перегрузок, скачков напряжения, коротких замыканий выполняется автовыключателем-QF1.

Системы автоматизации насосов | Фесто США

Системы автоматизации насосов | Фесто США

Мы работаем над этим…

Насосные станции необходимы для очистки воды – к сожалению, вы, наверное, думаете. Поскольку эти системы направляют огромное количество воды на различные этапы обработки и очистки, они часто подвержены сбоям и почти всегда потребляют много энергии. Festo разработала безопасное и энергоэффективное решение для автоматизации для таких «трудных детей», которое сотни раз зарекомендовало себя во всем мире. Мы определили основную проблему: обратные клапаны. Которые вам не понадобятся, если вы работаете с Festo.

Мы определили основную проблему: обратные клапаны. Которые вам не понадобятся, если вы работаете с Festo.

Водоподготовка без насосов невозможна

На очистных сооружениях неустанно работающие насосы перекачивают огромное количество воды. Это требует массивных машин и, соответственно, энергопотребления. Поэтому неудивительно, что потребление энергии очистными сооружениями составляет до 20% коммунальных затрат на электроэнергию. Большая часть этого идет на счет повышения давления; насосные станции являются вторым по величине источником затрат. Это особенно актуально при использовании устаревшей технологии, особенно когда несколько насосов работают одновременно, и когда из соображений резервирования вам необходимо иметь дополнительные насосы в резерве.

Очевидно, что энергоэффективные процессы востребованы и все больше поощряются. Мы в Festo знаем, что в большинстве систем есть потенциал для экономии энергии. Сначала рассмотрим обычную насосную станцию. Или вы можете сразу перейти к решению Festo.

Обратные клапаны скрывают последующие расходы

Даже сегодня насосные станции на многих очистных сооружениях и водоочистных сооружениях по-прежнему защищены традиционным способом с помощью механических обратных клапанов. По сути, обратные клапаны предназначены для предотвращения обратного потока воды в случае остановки насоса. Но решение, использующее механические обратные клапаны, имеет ряд недостатков. Больше всего она склонна к ошибкам и неэффективна.

Риски, износ и повреждение

Основная проблема заключается в том, что из-за диска клапана обратный клапан создает сопротивление производительности насоса, которое он должен преодолевать. Это требует больше энергии, чем необходимо. Хуже того, это влияет на безопасность эксплуатации, так как при остановке насоса образуется газовый пузырь, созданный микроорганизмами, который препятствует автоматическому запуску насоса. Сначала необходимо вручную привести в действие обратный клапан, чтобы газ мог выйти из пузырька и насос мог запуститься.

В долгосрочной перспективе также следует отметить тот факт, что закрытие обратных клапанов может вызвать гидравлический удар, который может вызвать колебания трубопроводной системы. Обязательно последует повреждение трубопровода. И еще один фактор, сокращающий срок службы всей системы: обратные клапаны склонны к протечкам. Результатом этого являются утечки и обратные потоки, которые трудно идентифицировать. Как только повреждение становится видимым, часто речь идет не только о замене обратного клапана; в худшем случае придется заменить даже насос.

Схема P и I с обратным клапаном

Обратный клапан

Пневматическое решение с ножевыми задвижками

Festo предлагает безопасное и энергоэффективное решение для насосных станций, которое заменяет механические обратные клапаны: автоматические задвижки с пневматическими линейными приводами. Технологические клапаны подключаются через централизованный или децентрализованный ПЛК.

Энергоэффективная работа насосов

Важным аргументом в пользу пневматических автоматических шиберных задвижек является то, что насосу больше не приходится преодолевать сопротивление потоку, создаваемое заслонкой. Экономия энергии при работе насоса намного выше, чем потребность в энергии для дополнительного контроллера и создания сжатого воздуха.

Экономия энергии при работе насоса намного выше, чем потребность в энергии для дополнительного контроллера и создания сжатого воздуха.

Долгосрочная стабильная система

Клапаны NAMUR, которые устанавливаются непосредственно на линейный привод и управляются через централизованный или децентрализованный ПЛК, обеспечивают открытие и закрытие ножевых задвижек одновременно с насосом. Если возникает нежелательная кавитация, газ выходит из пузырька сразу после открытия задвижки, что не влияет на работу насоса. И, благодаря функции контролируемого закрытия, больше не создается гидравлический удар в системе трубопроводов. Кроме того, снижается износ автоматизированной ножевой задвижки и улучшается уплотнение, что значительно продлевает срок службы системы.

Больше эксплуатационной безопасности

Даже в случае сбоя питания ваша система остается надежной и переходит в безопасное состояние; при падении напряжения автоматически включается воздушный резервуар для компрессора. Пневматические приводы имеют три аварийные функции: открыть, закрыть, стоп. Соответствующее ситуации функционирование технологических клапанов гарантируется в любое время.

Пневматические приводы имеют три аварийные функции: открыть, закрыть, стоп. Соответствующее ситуации функционирование технологических клапанов гарантируется в любое время.

P- и I-схема с пневматическим технологическим клапаном

Ножевая задвижка с пневматическим приводом

Преимущества пневматического решения

Автоматические задвижки с линейными пневматическими приводами от Festo предлагают ряд ощутимых преимуществ:

- Экономия средств: Операторы очистных сооружений достигают той же производительности насоса при значительно меньшем потреблении энергии.

- Безопасность предприятия: Поскольку шиберно-ножевые задвижки плотно закрываются, во время работы больше не возникает необнаруженных утечек.

- Доступность установок и систем: Промышленные клапаны с пневматическим приводом отличаются простотой использования и минимальной подверженностью отказам.

Они также легко выдерживают высокие пусковые моменты, вызванные отложениями и деформациями из-за увеличения давления воздуха.

Они также легко выдерживают высокие пусковые моменты, вызванные отложениями и деформациями из-за увеличения давления воздуха. - Надежность: Автоматическая аварийная функция поддерживает подачу сжатого воздуха даже в случае падения напряжения.

- Стабильность: Пневматические приводы отличаются устойчивостью к длительной нагрузке, длительным сроком службы и защитой от перегрузок при открытии и закрытии шиберных задвижек.

- Условия работы: Уровень шума значительно снижен.

Пример: Станция очистки сточных вод в Зиндельфингене

На сегодняшний день компания Festo успешно внедрила описанное решение на более чем 100 водоочистных и более чем 200 очистных сооружениях. Например, на очистных сооружениях Зиндельфинген. Система очищает сточные воды от примерно 250 000 жителей на юге Германии. В насосной станции, подающей сточные воды из первичного отстойника на биологическую очистку, установлено шесть центробежных насосов мощностью 9 л каждый.0 кВт и расходом до 500 л/с при напоре от 8 до 9 м. В зависимости от количества сточных вод одновременно работают до пяти из шести насосов. Один насос используется для резервирования.

В насосной станции, подающей сточные воды из первичного отстойника на биологическую очистку, установлено шесть центробежных насосов мощностью 9 л каждый.0 кВт и расходом до 500 л/с при напоре от 8 до 9 м. В зависимости от количества сточных вод одновременно работают до пяти из шести насосов. Один насос используется для резервирования.

До переоборудования обратный клапан оставался постоянно открытым, что, однако, снижало скорость потока до 10%. Кроме того, поперечное сечение свободного потока было уменьшено, а система трубопроводов страдала от гидравлических ударов при закрытии обратного клапана.

Поскольку мы полностью и функционально заменили обратные клапаны пневматической автоматикой существующих шиберных задвижек, тот же расход насоса достигается при значительно меньших затратах энергии. В результате очистные сооружения в Зиндельфингене ежегодно экономят почти 90,000 кВтч. Это соответствует 2% от общего энергопотребления станции очистки сточных вод и означает ежегодную экономию более 11 000 евро. Власти инвестировали 25 000 евро. Посчитайте и посмотрите, как быстро автоматизация Festo окупится.

Власти инвестировали 25 000 евро. Посчитайте и посмотрите, как быстро автоматизация Festo окупится.

Автоматизация мониторинга насосных станций | Дайджест воды и отходов

Вызов

Город Кобург, расположенный недалеко от Торонто, Канада, сократил эксплуатационные расходы на своей насосной станции сточных вод на 30% после модернизации оборудования для мониторинга и контроля станции.

Система очистки сточных вод состоит из двух установок по очистке сточных вод с проектной мощностью очистки 3,58 млн галлонов в сутки (MGD) на станции 1 и 2,58 млн галлонов в сутки на станции 2, а также пяти канализационных насосных станций. Насосная станция на Макгилл-стрит является крупнейшей, ее производительность составляет 4,6 млн. галлонов в сутки. Он оснащен тремя насосами постоянной скорости и магнитным расходомером.

Перед модернизацией завода на станции Макгилла для управления насосами использовалась ручная поплавковая система. Это требовало ежедневного обслуживания поплавков, ручного осмотра и регистрации операций. Технический специалист должен был подъехать к станции, вручную проверить работу поплавка, выбрать ведущий насос, заменить бумагу самописца, записать часы откачки и ежедневный объем откачки, измеренный магнитным расходомером, а затем принести журнал обратно на станцию. офис. Техник выполнял эти задачи каждый день.

Это требовало ежедневного обслуживания поплавков, ручного осмотра и регистрации операций. Технический специалист должен был подъехать к станции, вручную проверить работу поплавка, выбрать ведущий насос, заменить бумагу самописца, записать часы откачки и ежедневный объем откачки, измеренный магнитным расходомером, а затем принести журнал обратно на станцию. офис. Техник выполнял эти задачи каждый день.

Решение

Роберт Лэндри, начальник завода, возглавил внедрение системы удаленного мониторинга для станции Макгилл. Он выбрал Siemens-Milltronics, ведущую марку приборов для измерения уровня и технологических процессов. Автоматизация рутинных задач оказалась успешной стратегией повышения эффективности и снижения затрат.

Была установлена EnviroRanger™ ERS 500, новая современная система контроля и управления. Подключенный к преобразователю Milltronics Echomax™ XRS-5 блок управления EnviroRanger для панельного монтажа обеспечивает точное и надежное измерение уровня. Он также подключен к расходомеру для контроля расхода.

Он также подключен к расходомеру для контроля расхода.

Установка устранила необходимость ежедневного обслуживания на месте. Он автоматизировал сбор информации, а также все процедуры управления насосами и настройки секвенирования. EnviroRanger обеспечивает управление насосом, регистрацию данных и функции связи. Он интегрируется в существующую систему SCADA с Modbus RTU через телефонный модем. Не выходя из офиса на главном очистном сооружении, оператор теперь может удаленно отслеживать время работы насоса, неисправности насоса, количество запусков насоса, мгновенный расход с магнитного расходомера и суммарный объем перекачки.

Преимущества

«EnviroRanger повысил эффективность, снизил эксплуатационные расходы и держит меня в курсе, — сказал Роберт Лэндри, управляющий заводом. Немедленной выгодой стала экономия времени. Это устранило необходимость в ежедневных ручных проверках, ручных настройках управления насосом и сборе данных. Это освобождает техника и оборудование для других важных проектов.

Они также легко выдерживают высокие пусковые моменты, вызванные отложениями и деформациями из-за увеличения давления воздуха.

Они также легко выдерживают высокие пусковые моменты, вызванные отложениями и деформациями из-за увеличения давления воздуха.