Содержание

Блоки своими руками для строительства керамзитобетонные, из бетона, опилкобетонные блоки, саманные

Главная » Полезные советы

На чтение 7 мин Просмотров 2.5к.

Содержание

- Купить блоки или сделать самостоятельно?

- Самодельные блоки

- Форма для изготовления блоков

- Металлические

- Формы из дерева

- Используемый материал для изготовления блоков

- Какое потребуется оборудование?

- Виды блоков

- Изготовление керамезированных блоков

- Изготовление блоков из бетона

- Изготовление опилкобетоных блоков

- Изготовление саманных блоков

Строительство зданий из блоков намного быстрее, чем из кирпича. В строительных магазинах много разновидностей такого материала, но для экономии средств можно легко сделать такие блоки для строительства самостоятельно.

Купить блоки или сделать самостоятельно?

Строительные блоки используют не только для строительства стен. В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Использовать можно различные материалы для блоков строительных. Плюсом изготовления строительных блоков самостоятельно является дешевая себестоимость материала.

Плюсом приобретения готовых блоков это возможность сохранить время ,которое необходимо потратить на изготовление.

Самодельные блоки

Для изготовления самодельных блоков необходимо определится с будущими размерами блоков. Самый простой вариант изготовление блоков это использование специальных форм.

Самодельные блоки можно изготавливать различных форм, что позволяет использовать блоки не только строения стен, но и для отделочных работ.

Для изготовления можно использовать различный материал для наполнителей, даже отсевы и использованный кирпич. Изготовляя самодельные блоки можно контролировать плотность и прочность строительного материала.

Форма для изготовления блоков

Металлические

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

- Инструмент УШМ (для резки метала)

- Аппарат сварочный

- Крупнозернистая наждачная бумага

- Дрель по металлу

- Метал толщиной 5 мм

- Метал толщиной 3 мм

На металлическом листе 5 мм сделать разметку необходимого размера, например 260 мм и 196 мм. Должно получиться четыре детали.

Эти детали необходимо аккуратно сварить внутренним швов для получения прямоугольной формы. Дно делать не нужно. По бокам формы там где ширина 196 мм необходимо сделать по одной ручке для удобного использования. Из листа метала 3 мм необходимо сделать пусто образователи.

Пусто образователи необходимы для:

- Экономии раствора

- Снижения теплопроводности стен

Для формы необходимо три пусто образователя. Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо взять полоску метала шириной 30-40 мм для крепления пусто образователей между собой. В верхней части пусто образователей делаются пропилы, с помощью которых цилиндры привариваются к металлической полоске.

Обязательно необходимо сделать дно и крышки для цилиндров. После чего готовый механизм пусто образователей приваривают к форме. Сделав для этого распилы над ручками и вставив полоску метала с цилиндрами ,необходимо проварить внутренним швом.

Формы из дерева

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Необходимо сделать каркас без днища, и используя распилы добавить промежуточные элементы. Промежуточные полоски из дерева помогут разделить деревянный каркас на необходимое количество ячеек, необходимого размера.

Для удобного вынимания готового блока из форм, необходимо внутреннюю поверхность формы окрасить масляной краской.

Используемый материал для изготовления блоков

Большой плюс блоков изготовленных своими руками это широкий выбор материала

В зависимости от материала можно выделить несколько видов блоков:

- Блоки шлакобетонные

- Блоки с использованием жидкого стекла

- Саманные блоки

- Стружкобетонные или арбалитовые блоки

Основа для блоков практически всегда состоит из цемента, а накопитель можно выбирать различный.

В качестве наполнителя в строительных блоках можно использовать:

- Золу

- Шлак

- Отсев

- Щебень

- Гипс

- Опилки древесные

- Солому

- Битый использованный кирпич

Какое потребуется оборудование?

Для начала изготовления блоков необходимо подготовить следующие инструменты:

- Форма для изготовления блоков

- Вода для смачивания форм

- Вибрационная плита ( необходимо для уплотнения раствора)

- Шпатель для разравнивания раствора

- Мастерок

- Совковая лопата

- Ведра

- Емкость для перемешивания раствора

- Металлическая или резиновая ровная пластина ( для сушки готового изделия)

- Необходимые компоненты для раствора

Список инструментов может увеличиваться в зависимости от видов блоков и их составляющих. Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Изделия необходимо сушить на ровном основании из резины это предотвратит повреждения блоков.

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для проверки готовности раствора необходимо взять горсть раствора сформировать шар и оставить на солнце на 1-2 часа. После чего бросить шар на землю, если он не расколется раствор готов. Если потрескается или развалится необходимо уменьшить процент воды и песка.

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Самодельный блок управления для дизельного двигателя / Хабр

Автомобили уже давно обросли всякой электроникой, так обросли, что просто жуть: в дверях контроллер, в фарах контроллер, в тормозах контроллер, ну и в двигателе, как без него. Обычно, когда речь заходит о блоке управления двигателем (ECU) представляется бензиновый мотор, обвешанный датчиками, исполнительными элементами и жгутами проводов. Блок управления чутко считывает параметры датчиков, корректирует смесь и начало искрообразования. Сложно! Но энтузиасты создают свои блоки управления, пишут альтернативные прошивки чтобы выжать лишнюю «пони», обойти какую-то неисправность или просто для повышения навыков. Причем, как правило, на такой шаг авторов толкают обстоятельства, к примеру недовольство контактной системой зажигания у бензиновых моторов, легкий некомплект электрики и так далее.

Именно о таких обстоятельствах и о дизельном двигателе и пойдет речь.

Итак, постановка задачи:

Дано:

- Дизельный двигатель с механическим насосом DW8, производства концерна PSA, 2000 г.в. Насос издох от времени.

- Новый топливный насос, приобретенный по случаю, с электронным управлением опережения впрыска от модификации мотора DW8B (Те самые обстоятельства).

- Полное отсутствие проводки под электронное управление, самого блока управления.

- Желание разобраться с нехитрой электроникой насоса, поднять навык, поглубже изучить работу таких насосов.

Требуется: исправный двигатель после «сращения».

Немного теории

Раньше, когда дизельные двигатели были большие, они управлялись рядными насосами высокого давления. Всё очень просто — на каждый цилиндр плунжер, который давит топливо через форсунку. На плунжер давит кулачковый вал, который имеет изменяемую высоту подъема кулачков, так получается управление двигателем.

Потом стали делать насосы посложнее, распределенного типа. Плунжеров там один-два, топливо под давлением уже распределяется по цилиндрам специальным механизмом. Управление посложнее, но всё же механическое — рычаг газа и всё.

Полностью электронные системы впрыска сменили механические — каждая форсунка открывается по команде с блока управления, точно дозируя топливо и обеспечивая ну самый экологичный и экономичный режим работы двигателя.

Мой насос застрял где-то между механическим распределительным и электронным. По сути — распределительный насос роторного типа (производитель Lucas-Delphi), с одним единственным исполнительным элементом: клапаном опережения впрыска.

Когда я только приобретал насос, я не придал значения странному соленоиду в боку насоса, и решил «станет».

Что за опережение впрыска? Как выяснилось позже, необычайно важный параметр в работе двигателя. От него зависит и приемистость, и максимальные обороты, и расход двигателя. Аналог на бензиновых моторах — УОЗ (угол опережения зажигания).

Суть этого самого угла опережения впрыска проста: чтобы сгореть топливу в цилиндре требуется время. Чем выше обороты двигателя, тем меньше времени есть у топлива, и поэтому его надо впрыснуть в цилиндр пораньше, чтобы после прохождения поршня через ВМТ топливо уже горело и отдавало энергию маховику. На низких оборотах наоборот, впрыскивать топливо надо сразу у ВМТ, чтобы оно начало гореть не заранее, и не создавало нагрузку на идущий вверх поршень. На холодном двигателе впуск надо делать раньше, на горячем — позже. Под нагрузкой — раньше (топлива больше), без — позже. Вот такая вот наука в одном параметре.

Беглое гугление показало довольно скудный объем информации по вариантам регулирования — очевидно это удел разработчиков топливной аппаратуры, даже ремонтники не оперируют какой-то теорией. Особенно печально с абсолютными значениями углов — для разных двигателей значения немного разные, и всё покрыто мраком тайны.

Понимание начало строиться с этой диаграммы:

Ну, за исключением отсутствия абсолютных значений, ничего сложного.

Вместе с теоретическими изысканиями стоило посмотреть и механический аналог всей этой системы — благо он есть в старом насосе. Механизм опережения впрыска там выполнен очень просто, даже изящно. Поршень, толкаемый давлением топлива в корпусе насоса подперт пружиной и связан с исполнительным механизмом — кольцом опережения. При возрастании оборотов давление на поршень растет и он сдвигает впрыск в раннюю сторону. При возрастании нагрузки происходит абсолютно то же. Кроме того, жесткость пружины изменяется при нажатии на педаль газа — чем больше нажата педаль, тем слабее пружина, и тем больше угол. Осталось теперь только реализовать всё то же в виде электроники, а значит пришло время оценить, что доступно из датчиков и исполнительных механизмов.

Проще всего с последними. Их ровно одна штука, клапан опережения впрыска, два провода. Представляет из себя соленоид, который отпирает топливную магистраль, тем самым понижая давление на кольцо опережения в насосе. Полностью открытый клапан соответствует минимальному опережению, закрытый — максимальному. Регулирование производится при помощи ШИМ на частоте около 50Гц. Степень регулировки высока, этим клапаном можно вытянуть целый зуб на ремне ГРМ, диапазон около 25-30 градусов. Это из плюсов. Из минусов — одному углу соответствуют разные значения заполнения управляющего сигнала в зависимости от температуры топлива. Это автоматически исключает открытую систему регулирования, и значит, пора посмотреть на датчики.

Регулирование производится при помощи ШИМ на частоте около 50Гц. Степень регулировки высока, этим клапаном можно вытянуть целый зуб на ремне ГРМ, диапазон около 25-30 градусов. Это из плюсов. Из минусов — одному углу соответствуют разные значения заполнения управляющего сигнала в зависимости от температуры топлива. Это автоматически исключает открытую систему регулирования, и значит, пора посмотреть на датчики.

Итак, главный параметр, который контролируется системой — текущий угол опережения зажигания. Угол подразумевает значение в градусах между чем-то и чем-то. У дизельного двигателя это два датчика: датчик положения коленчатого вала и датчик подъема иглы в форсунке первого цилиндра.

Датчики в моем двигателе выполнены индуктивными. Вот картинка, которая примерно соответствует датчику положения коленвала:

Обмотка датчика подмагничивается постоянным магнитом, либо постоянным током через катушку. Изменение расстояния от датчика до магнитомягкого препятствия вызывает изменение тока через катушку, и может быть зарегистрировано как импульс напряжения на выходе датчика. Замечательно, что таким образом можно зафиксировать как приближение метки (положительный импульс) так и отдаление (отрицательный).

Замечательно, что таким образом можно зафиксировать как приближение метки (положительный импульс) так и отдаление (отрицательный).

Однако, на дизельных автомобилях, датчик этот выполнен немного иначе — на картинке датчик взаимодействует с зубцами на маховике, в моем случае на маховике есть два углубления напротив датчика по диаметру. Они дают два импульса на оборот маховика, что означает 4 импульса на один оборот вала топливного насоса. Эту нехитрую мудрость я познал, получив сигнал, в 4 раза превышающий по частоте расчетный. В этом подходе есть плюс: так как импульса 4, можно снимать сигнал с любой форсунки.

Датчик подъема иглы выполнен так же, но в корпусе форсунки. Топливо, под давлением подрывает иглу распылителя, одновременно наводя в катушке форсунки слабый импульс.

Итак, для минимальной работоспособности системы необходимо два датчика. В моем атомобиле был (к счастью) один — датчик положения коленвала. Форсунку с датчиком пришлось приобрести отдельно, благо, на разборке стоит она совсем ничего.

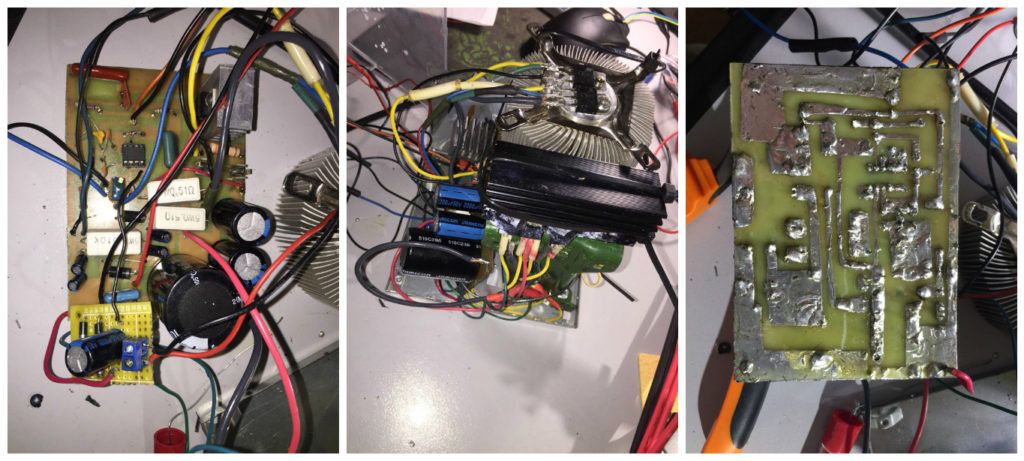

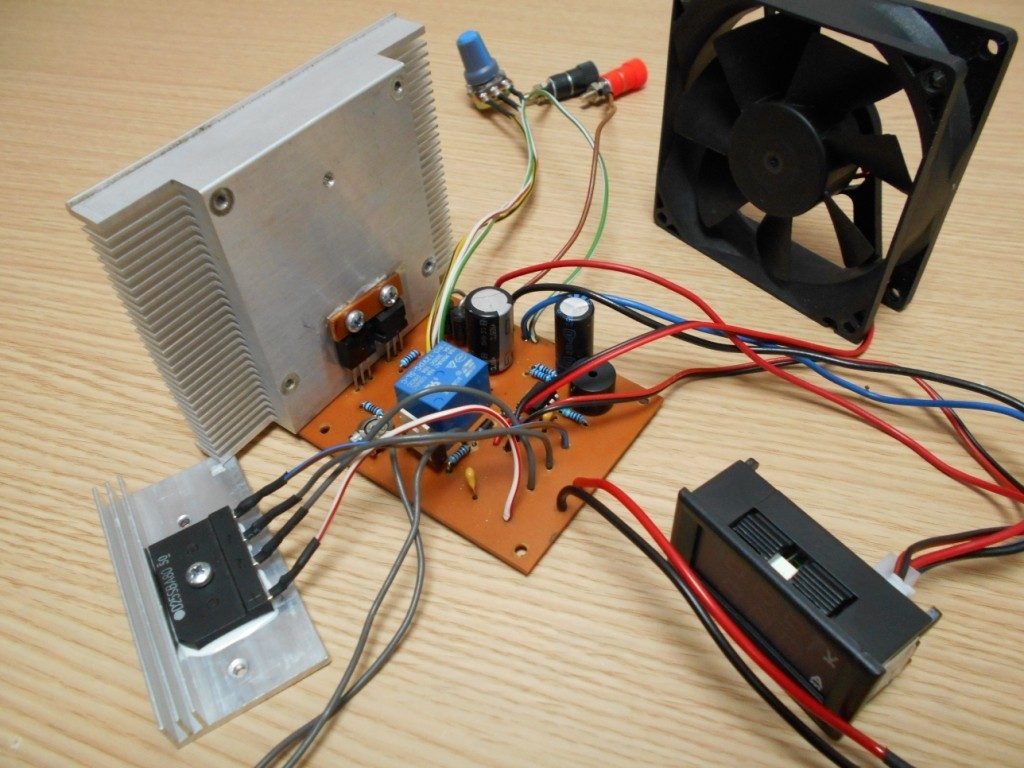

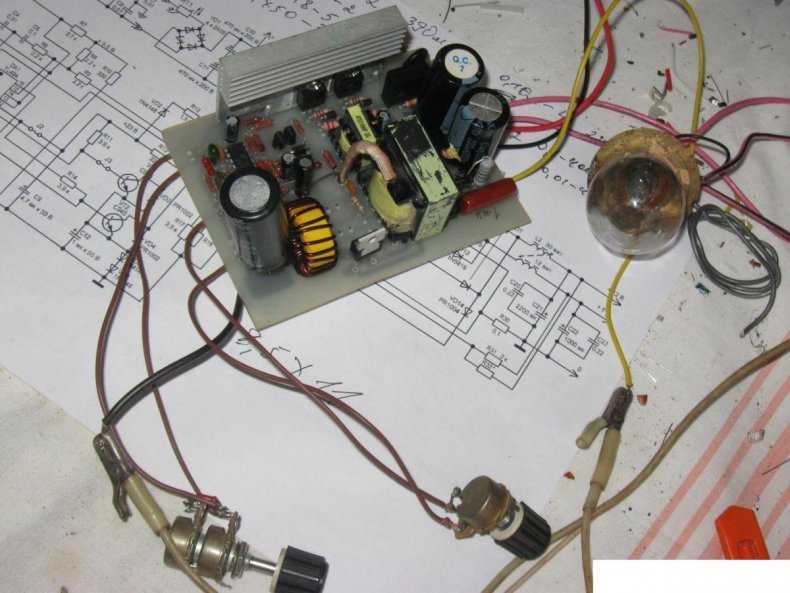

Теперь сигналы надо обработать и ввести в контроллер, очередная трудность. Трудность потому, что готовой схемотехники входных цепей что-то в интернете не видать. В угаре конструирования был собран на коленке простейший формирователь сигнала: дифференциальный усилитель на LM358 и триггер Шмидта. Коэффициент усиления был выбран наобум, и равнялся примерно 50. Какова же была радость, когда с обоих датчиков я получил вполне нормальный сигнал!

Самое время было оценить реальные параметры двигателя. Так же на коленке была собран простейший измеритель угла между двух сигналов с приемлемой точностью в 1 градус. Конструкция — микроконтроллер ATMEGA8A и семисегментный индикатор для наглядности.

Данные получились немного странными. Итак, максимальное опережение согласно моему прибору — 25 градусов, минимальное, при котором двигатель не глохнет — 8. Это не вязалось с графиком из начала статьи, где фигурируют отрицательные величины угла опережения. Пришлось сделать стробоскоп, чтобы проверить, а не брешет ли кто. Выяснилось что не брешет, просто метки на маховике сдвинуты относительно ВМТ примерно на 10 градусов.

Выяснилось что не брешет, просто метки на маховике сдвинуты относительно ВМТ примерно на 10 градусов.

Ох, что-то многовато «примерно» для регулировки одного параметра. Сначала график зависимости в попугаях, а потом неизвестная константа. На помощь пришла настройка двигателя «на слух», «на запах» и по реакции на педаль. Радости добавило то, что бывалые дизелисты на форумах дают прямо противоположные советы по настройке. У многих звон поршней и громкая работа двигателя — это запаздывание впрыска, а на деле как раз наоборот. Безумная, дизельная тяга «на низах» — следствие чрезмерного опережения впрыска, на деле — наоборот. Из собственного опыта были вынесены такие умозаключения:

На низких оборотах угол должен быть минимальным, границу можно обнаружить при запуске полностью холодного двигателя. Если глохнет после отключения свечей накала — слишком поздний угол, увеличиваем опережение. В моих попугаях это 8-9 градусов. При такой установке двигатель не глохнет при резком отпускании педали сцепления, тянет на холостых даже на 4-й передаче, ну в общем красота. Такой статический угол не подходит для комфортной работы по одной причине — двигатель невозможно раскрутить выше 1500 оборотов, и при этом он жутчайше греется, выкидывая солярку в выхлопную трубу.

Такой статический угол не подходит для комфортной работы по одной причине — двигатель невозможно раскрутить выше 1500 оборотов, и при этом он жутчайше греется, выкидывая солярку в выхлопную трубу.

Верхняя граница также обнаружилась экспериментально, угол около 25 градусов позволяет двигателю на высоких оборотах не просто крутиться, а еще и ускорять машину. При этом отсутствует характерный цокот поршней, запах выхлопа имеет здоровый, слегка «камазовый» запах, никакой кислятины и чёрного дыма. Это косвенно означает, что солярка сгорела полностью, при этом не при слишком высоких температурах.

Пришло время собрать всё это воедино, красиво оформить и откатать блок управления. Однако, радость была кратковременной. Сначала я выяснил, что простейший формирователь сигнала с форсунки очень сильно сбоит и даёт пачку импульсов вместо одного при повышении оборотов до 1800-2000 об/мин, совершенно не помогли в борьбе с этим ни защитные диоды, ни экранировка кабелей, ни игра с коэффициентом усиления, ни сборка типовой схемы формирователя из бензинового ECU. Поиск решения данной проблемы периодически всплывает на просторах рунета. Там же и был подсказан правильный ход мыслей — воспользоваться специализированной микросхемой.

Поиск решения данной проблемы периодически всплывает на просторах рунета. Там же и был подсказан правильный ход мыслей — воспользоваться специализированной микросхемой.

Зовется она MAX9926, это целая линейка специализированных ИС для датчиков положения коленвала, датчиков ABS и прочих индуктивных. По отзывам — ну просто панацея, вытягивает полезный сигнал с уровня шумов и при наличии помех. Однако, ни найти её по месту жительства (даже не слышали), ни заказать из Китая (дорого и только крупные партии) я её не смог. Но есть ведь даташит с внутренней структурой, чего бы не повторить?

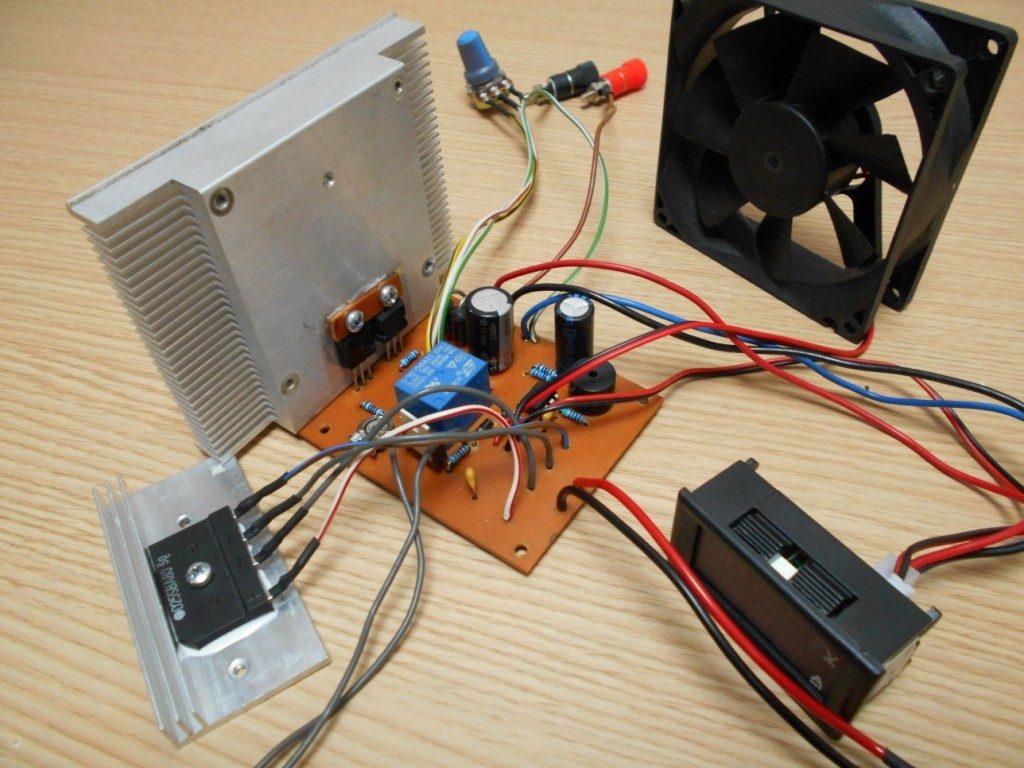

В результате родилась вот такая схема:

Небольшие пояснения

На микросхеме U5 собран дифференциальный усилитель с умеренным усилением. Никаких особенностей тут нет, разве что однополярное питание без резисторов сдвига, они не нужны для данного ОУ.

Интересная часть собрана на компараторе U6. По сути, это базовый компаратор-одновибратор с защелкой. Гистерезис вводится резистором R24, а резистор R23 и диод D10 задерживают задний фронт сигнала примерно на 5мс, что позволяет игнорировать все сигналы с частотой повторения выше 200 гц.

Гистерезис вводится резистором R24, а резистор R23 и диод D10 задерживают задний фронт сигнала примерно на 5мс, что позволяет игнорировать все сигналы с частотой повторения выше 200 гц.

Опорный вход компаратора висит под изменяемым потенциалом, благодаря диоду D11 и резисторам R26, R27. Чем выше уровень сигнала на входе компаратора, тем выше порог его срабатывания. Это решает проблему разного уровня полезного сигнала в зависимости от частоты вращения двигателя.

Это заработало! Теперь без помех принимается сигнал и от форсунки, и от датчика коленвала. Самое время регулировать опережение впрыска. Очевидно, что для регулирования просто таки напрашивается ПИД-регулятор. Сложность, как всегда, в его настройке.

Какие-то численные методы для вычисления ПИД-коэффициентов разбиваются о полное отсутствие любых данных по реакции насоса на управление. Значит надо подбирать. Начинают все с пропорционального коэффициента, попробовав значение 1 я уже увидел работу регулятора. Время реакции такого регулятора удручает, заданный угол устанавливается примерно за 3-4 секунды и имеет склонность к колебаниям. Всё бы ничего, но в данном применении можно допустить ошибку регулирования в сторону опережения, но нельзя ни градуса в сторону запаздывания. Особенно болезненно запаздывание угла сказывается на высоких оборотах, машина вроде только ехала 100 км/ч, а вот уже тормозит двигателем как тормозами. Тогда я ввёл прямой пропорциональный коэффициент и обратный, в 4 раза больший. При уходе угла в запаздывание контроллер быстро возвращает его в безопасные величины.

Всё бы ничего, но в данном применении можно допустить ошибку регулирования в сторону опережения, но нельзя ни градуса в сторону запаздывания. Особенно болезненно запаздывание угла сказывается на высоких оборотах, машина вроде только ехала 100 км/ч, а вот уже тормозит двигателем как тормозами. Тогда я ввёл прямой пропорциональный коэффициент и обратный, в 4 раза больший. При уходе угла в запаздывание контроллер быстро возвращает его в безопасные величины.

П- и И- коэффициенты подбирались «на глазок» по критерию отсутствия автоколебаний.

Закон изменения угла опережения от оборотов пока забит не в таблицу, а подчиняется линейному закону, без каких-то изысков. Для проверки сойдет, а там можно и заморочиться.

Датчик педали газа в насосе выполнен в виде переменного резистора на оси рычага насоса, ползунок резистора подключен к АЦП микроконтроллера. Нажатие педали «в пол» изменяет заданный угол на 2 градуса. По ощущениям — самое то, приемистость и набор оборотов двигателем хорошие.

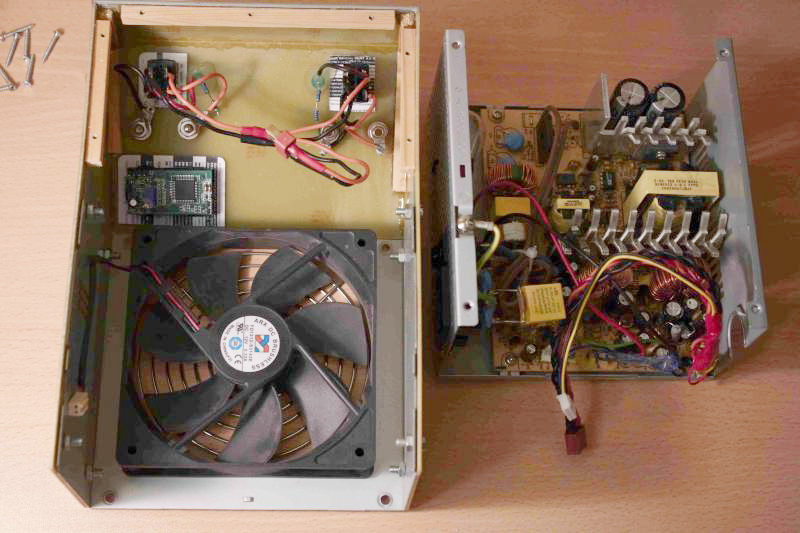

О железе

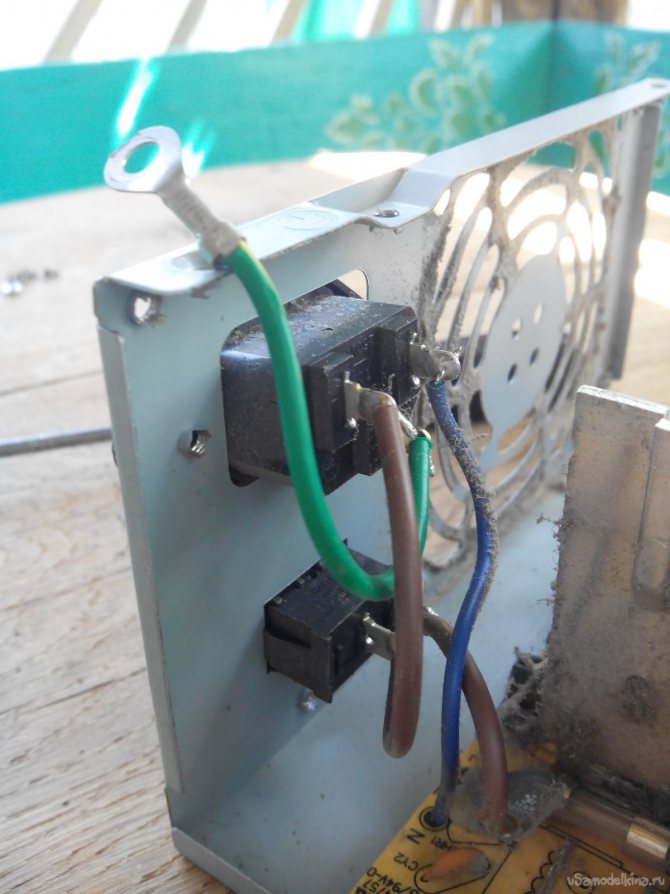

Так так процессы в данном регуляторе текут медленно, то и особого быстродействия не требуется. С задачей справился AVR-микроконтроллер MEGA8A на частоте всего 1МГц. Он комфортно успевает считать ПИД, обрабатывать прерывания по датчикам, отображать текущий угол на семисегментном индикаторе и выводить отладочную информацию в последовательный порт.

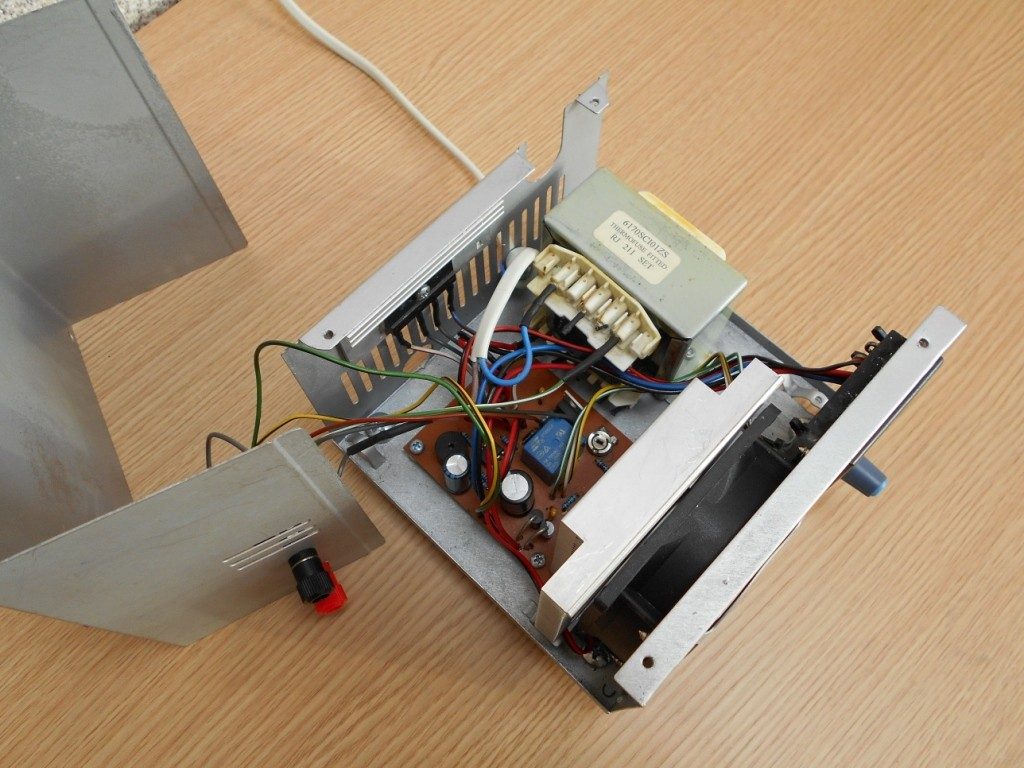

Устройство, сначала собранное на чем попало и висевшее на проводах у мотора, перекочевало в культурный корпус блока управления тахометром, который так кстати освободился. Освободился не просто так, а вместе с герметичным 15-и контактным разъемом, куда и была подведена «коса» мотора, а штатный тахометр теперь получает сигнал с нового формирователя.

В общем, можно и нужно подводить итоги.

Разработка определенно удалась. Пару сотен километров на новом насосе не показали разницы в поведении по сравнению со старым, механическим. Расход топлива даже немного упал, и составил приятные 7. 5л на сотню в городском цикле.

5л на сотню в городском цикле.

Навыков было получено бессчетное множество, как по теории топливной аппаратуры, так и по программированию микроконтроллеров.

Планы на будущее

Несмотря на закон жизни «лучшее враг хорошего», блоку управления светят доработки. Во-первых, в алгоритме никак не учитываются несколько параметров, а именно: температура двигателя и количество впрыскиваемого топлива. С первым параметром всё понятно, лишь стоит подключить штатный датчик температуры ОЖ, то со вторым придется сильно менять схему контроллера. Дело в том, что нагрузку на двигатель можно отловить, анализируя отрицательный выброс на сигнале с форсунки. Он соответствует запиранию форсунки, а значит посчитав длину открытого состояния форсунки можно прикинуть как расход топлива, так и нагрузку. Только для этого текущего микроконтроллера уже мало, не хватает входов прерывания.

UPD:

В статье забыл упомянуть важное отличие дизельного двигателя от бензинового. В бензиновом моторе приготовление топливной смеси начинается с воздуха. Отсюда обязательные атрибуты любого ЭБУ для безнина: датчик давления воздуха (относительного или абсолютного), расходомер, датчик температуры. Регулировка двигателя тоже воздухом — дроссель.

В бензиновом моторе приготовление топливной смеси начинается с воздуха. Отсюда обязательные атрибуты любого ЭБУ для безнина: датчик давления воздуха (относительного или абсолютного), расходомер, датчик температуры. Регулировка двигателя тоже воздухом — дроссель.

На дизеле же смесь всегда обеднена, ни о каком стехиометрическом составе смеси нет и речи. В любом режиме воздуха хватает, это заложено самой конструкцией дизельного двигателя. Регулировка исключительно количеством топлива, и учитывать воздух при работе ЭБУ не нужно. Ситуация поменялась у Common Rail дизелей, там воздух считается так же как и на бензинках, хотя ошибки по количеству воздуха дизелям не критичны.

Ресурсы:

1. Жаркие дебаты на форуме по поводу угла опережения с крупицами информации

2. Аналогичные заботы владельцев бензиновых моторов, подсмотрена схемотехника

3. Программирование ПИД-регулятора

4. Графики с живой форсунки

5. Исходники на GitHub

Исходники на GitHub

6. Схема контроллера целиком

Как сделать бетонные блоки своими руками

Бетонные кирпичи и блоки можно легко сделать дома, используя всего несколько предметов. Изготовление собственных бетонных кирпичей и блоков может сэкономить вам деньги, если вы хотите построить небольшую конструкцию дома. Вы даже можете начать свой собственный небольшой бизнес по производству этих экономически эффективных строительных материалов.

Эти строительные блоки могут быть полнотелыми или пустотелыми – все зависит от предпочтений строителя. Изготовление бетонных кирпичей и блоков довольно просто, но они должны иметь стандартный размер и постоянное качество, если их нужно продавать с целью получения прибыли.

Где делать бетонные кирпичи

Убедитесь, что у вас есть доступ к ровному участку земли, достаточно большому для хранения оборудования, материалов и готовых кирпичей. Также должно быть достаточно места для хранения заполнителей (щебня, гравия и песка) и цемента. Не храните заполнители или цемент снаружи на голой земле или под деревьями, так как это может привести к повреждению от влаги и загрязнению.

Не храните заполнители или цемент снаружи на голой земле или под деревьями, так как это может привести к повреждению от влаги и загрязнению.

Держите заполнители и цемент сухими и разделенными до тех пор, пока вам не понадобится их смешать. В идеале мешки с цементом следует хранить в сухом помещении. Вам понадобится место для производства и хранения бетонных кирпичей и блоков. Идеально подойдет плоская бетонная плита. Вы сможете хранить 1000 кирпичей или 200 блоков для отверждения и сушки на площади около 50 квадратных метров.

Подходящее оборудование для изготовления бетонных блоков

Вам потребуется ряд инструментов общего назначения, а также формовочная машина. Вы получаете два типа формовочных машин — стационарную формовочную машину, которая производит один кирпич за раз на поддоне, и машину «яйцоукладчика», которая формирует кирпичи на бетонной плите.

Бетономешалки облегчат процесс, но они не обязательны. Смешивание бетона вручную сэкономит деньги, но это более тяжелая работа. Бетон можно перемешивать лопатой на плоской бетонной плите или стальном листе. Никогда не смешивайте бетон прямо на земле — почва загрязнит бетонную смесь.

Бетон можно перемешивать лопатой на плоской бетонной плите или стальном листе. Никогда не смешивайте бетон прямо на земле — почва загрязнит бетонную смесь.

Если вы можете использовать бетономешалку, следует использовать только тарельчатый миксер. Барабанные смесители не подойдут, так как они не могут смешивать полусухой бетон, необходимый для изготовления кирпичей. Другое оборудование, которое вам понадобится, включает шланги, тачки, лопаты и пластиковую пленку.

Использование правильного цемента и заполнителей

Цемент, используемый для изготовления бетонных блоков, должен иметь класс прочности 42,5N или выше, так как бетон должен затвердевать как можно быстрее. Песок и камни образуют заполнители для бетонных блоков. Можно использовать карьерный или мелкий речной песок, крупный песок (размером до 5 мм) или камни размером не более 10 мм для пустотелого кирпича или 13 мм для полнотелого кирпича. Обычно бетонные кирпичи можно делать только из крупного песка, но также можно использовать комбинацию заполнителей.

При изготовлении первой партии кирпичей старайтесь использовать только крупнозернистый песок. Затем замените часть мелким речным песком и камнями, чтобы увидеть, что создаст самую прочную смесь для ваших кирпичей. Старайтесь использовать соотношение заполнителя и цемента 6:1, 8:1 и 10:1 (230 литров, 300 литров и 380 литров заполнителя на 50-килограммовый мешок цемента).

Для каждого соотношения или комбинации смешайте партию бетона с водой и с помощью формовочной машины изготовьте несколько тестовых кирпичей. Таким образом, вы можете найти идеальную смесь для ваших нужд. Чем тяжелее свежевылепленный кирпич, тем лучше. Постучите высушенные кирпичи вместе, чтобы проверить их прочность. Если вы слышите глухой стук, это означает, что кирпичи могут быть слабыми. Если вы слышите звон, значит, ваши кирпичи крепкие.

Изготовление бетонных блоков своими руками

Как только вы нашли «рецепт» лучшей смеси для бетонных блоков и кирпичей, вы можете начать делать их в больших количествах. Убедитесь, что у вас достаточно цемента и заполнителей, чтобы сделать необходимое количество кирпичей.

Убедитесь, что у вас достаточно цемента и заполнителей, чтобы сделать необходимое количество кирпичей.

Если вы используете соотношение заполнителя и цемента 8:1 с тремя с половиной мешками цемента и кубометром заполнителя, вы произведете достаточно бетонной смеси, чтобы сделать около 400 кирпичей. Это число может варьироваться в зависимости от размера кирпичей и от того, являются ли кирпичи пустотелыми или полнотелыми. Когда известно приблизительное количество воды, необходимое для замеса, отмерьте около 90% от этой суммы и добавляйте ее к будущим партиям. Оставшиеся 10% воды можно добавлять медленно, чтобы получить нужную консистенцию бетона.

Важно, чтобы бетонная смесь была достаточно влажной, чтобы склеиваться при уплотнении. Но она не должна быть настолько влажной, чтобы кирпичи провисали и теряли форму при извлечении из формы. Если вы заметили рябь на кирпичах после того, как они отлиты в форму, ваша смесь содержит слишком много воды. Если бетон слишком сухой, кирпичи не скрепятся должным образом и рассыплются, когда высохнут.

Для смешивания бетона высыпьте песок на бетонную плиту или стальную пластину. Песок должен быть толщиной от 5 до 10 см. Распределите цемент поверх песка и добавьте заполнители. Используйте лопату, чтобы смешать песок и цемент, пока не будет достигнут однородный цвет. Сбрызните водой поверхность смеси. Продолжайте смешивать, пока не будет достигнута правильная консистенция бетона.

Поместите бетон в формовочную машину и уплотните его шесть-восемь раз. Это обеспечит правильную форму кирпича. Аккуратно выньте формованные кирпичи из машины и положите их где-нибудь для застывания на семь дней. Защищайте кирпичи от дождя и прямых солнечных лучей, пока они затвердевают.

Чтобы предотвратить потерю влаги, вы можете накрыть кирпичи пластиковой пленкой. Если жарко и ветрено, возможно, придется слегка сбрызнуть водой. Это позволит кирпичам правильно вылечиться и не высохнуть слишком быстро.

___

Освободите свое внутреннее творческое начало и погрузитесь в модные проекты «сделай сам». Мы делимся способами добавить индивидуальности в вашу жизнь с помощью самодельного декора и уникальных идей для поделок.

Мы делимся способами добавить индивидуальности в вашу жизнь с помощью самодельного декора и уникальных идей для поделок.

___

Подпишитесь на нас в Facebook, Instagram и Pinterest, чтобы не пропустить новые статьи, видео и материалы, которые помогут вам вдохновиться.

___

Mobimeme предлагает контент-маркетинг, SEO, аналитику, управление социальными сетями и экспертное руководство в цифровой сфере. Создание и расширение онлайн-аудитории для вашего бизнеса — это то, что мы делаем лучше всего. Свяжитесь с нами, чтобы узнать больше о наших пакетных предложениях и о том, как вы можете улучшить свой веб-сайт и подписку.

Деревянные кубики для детей своими руками (с шаблоном!) – Созданный дом

Мои дети любят строить. В прошлом году я купил им несколько деревянных блоков.

Им больше нравится строить, чем делиться.

Так что я сделал больше. Они получают их на Рождество, поэтому, увы, я не могу сейчас показать вам фотографию полных ликования малышей, счастливо играющих вместе, с херувимскими улыбками на лицах, когда они работают над совместным строительством.

Я покажу вам это фото, как только это произойдет…

Но я могу показать вам вот это:

Это набор из 100 штук, ребята.

Давайте поговорим о том, стоит ли делать деревянные блоки своими руками. Это рентабельно? Может быть. Некоторые наборы блоков очень, очень дорогие. Другие, не очень. Я рассчитал стоимость, если у вас не было под рукой этой древесины… затем потерял бумагу, на которой я записал расчеты. Но это довольно хорошо сводилось к тому, чтобы быть хорошей сделкой для качественных блоков, и я определенно сделал бы это снова.

Материалы

*Это сообщение содержит партнерские ссылки для вашего удобства. Вы можете прочитать о том, что это значит, и прочее здесь.

Для изготовления блоков я использовал болиголов и пихту. Вы можете использовать что угодно, на самом деле. Вы сможете сделать этот большой набор из:

1 – 1×2 @ 6 футов

3 – 2×2 @ 8 футов

1 – штанга для шкафа диаметром 1 1/4″ @ 6 футов

Время

Могу ли я сделать это к Рождеству?! Конечно, просто дайте себе пару часов.

Инструменты

Вы можете сделать это, используя только торцовочную пилу и настольную пилу. Вы также можете пропустить пару вещей и использовать только торцовочную пилу.

Шаблон

Знаешь, что я собираюсь сделать? Я собираюсь дать вам бесплатный шаблон, чтобы сделать все эти шаблоны самостоятельно. Серьезно. Нет строки. Я такой милый.

Нажмите здесь, чтобы загрузить:

Шаблон деревянного блока «Сделай сам»

**ОБНОВЛЕНИЕ: Шаблон номер 10 (4,25″ 2×2) неправильно отмечен как угол 45 градусов. Там должно быть 22,5 градуса. Один из способов сделать эти разрезы более безопасными — отрезать угол, а затем обрезать его по длине. Как всегда, не забывайте соблюдать все меры предосторожности при использовании пил.**

Итак, у вас есть шаблон, который говорит вам большую часть того, что вам нужно знать. Я собираюсь сравняться с вами здесь. Количество блоков, которые я сделал каждого типа, совершенно произвольно. Включите его, если хотите. Некоторые блоки вырезаются очень быстро, некоторые требуют больше усилий. Блоки с насечками (#9) требуют некоторой работы. Я сделал их, несколько раз пропустив их через настольную пилу, а затем вырубив их. Если это звучит как много работы, пропустите этот шаблон. Ваш ребенок никогда не узнает.

Некоторые блоки вырезаются очень быстро, некоторые требуют больше усилий. Блоки с насечками (#9) требуют некоторой работы. Я сделал их, несколько раз пропустив их через настольную пилу, а затем вырубив их. Если это звучит как много работы, пропустите этот шаблон. Ваш ребенок никогда не узнает.

Остальные блоки были изготовлены с помощью торцовочной пилы, за исключением последних двух шаблонов №14 и №15. Чтобы сделать это, я поставил настольную пилу под углом 45 градусов, а затем сделал длинный кусок 2 × 2. Для дополнительной безопасности я использовал 6-футовый кусок и пробежал только первые пару футов, чтобы мои пальцы были далеко от лезвия. После этого я использовал торцовочную пилу, чтобы нарезать куски, создавая больший и меньший треугольник для каждого разреза, потому что настольная пила не была установлена точно посередине. Ваш, вероятно, тоже не будет, поэтому вы получите большой и маленький треугольник.

Для круглых блоков я использовал шкафные стержни, которые были разбросаны по всему магазину.