Содержание

Термообработка: закалка, отпуск, нормализация, отжиг

Металлоизделия, используемые в любых отраслях хозяйства должны отвечать требованиям устойчивости к износу. Для этого используется воздействие высокими температурами, в результате чего усиливаются нужные эксплуатационные свойства. Этот процесс называется термической обработкой.

Термообработка представляет собой комплекс операций нагрева, охлаждения и выдержки металлических твердых сплавов для получения необходимых свойств благодаря изменению структуры и внутреннего строения. Термическая обработка применяется в качестве промежуточной операции для того, чтобы улучшить обрабатываемость резанием, давлением, либо в качестве окончательной операции технологического процесса, которая обеспечивает требуемый уровень свойств детали.

Различные методы закаливания применялись с давних пор: мастера погружали нагретую металлическую полоску в вино, в масло, в воду. Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

Для охлаждения кузнецы порой применяли и достаточно интересные способы, например садились на коня и мчались, охлаждая изделие в воздухе.

По способу совершения термическая обработка бывает следующих видов:

-Термическая (нормализация, закалка, отпуск, отжиг, старение, криогенная обработка).

-Термо-механическая. Включает обработку высокими температурами в сочетании с механическим воздействием на сплав.

-Химико-термическая. Подразумевает термическую обработку металла с последующим обогащением поверхности изделия химическими элементами (углеродом, азотом, хромом и др.).

Основные виды термической обработки:

1. Закалка. Представляет собой вид термической обработки разных материалов (металлы, стекло), состоящий в нагреве их выше критической температуры с быстрым последующим охлаждением. Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

Выполняется для получения неравновесных структур с повышенной скоростью охлаждения. Закалка может быть как с полиморфным превращением, так и без полиморфного превращения.

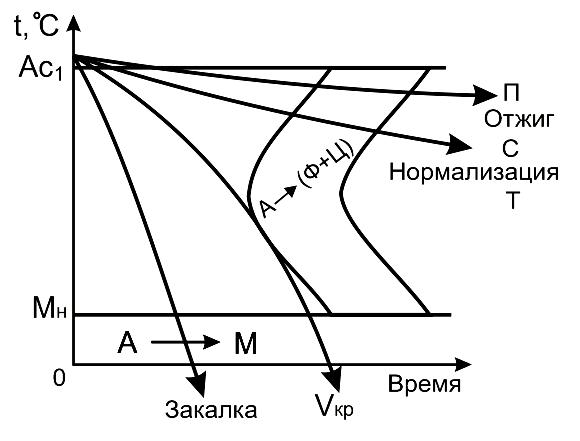

2. Отпуск – это технологический процесс, суть которого заключается в термической обработке закалённого на мартенсит металла либо сплава, основными процессами при котором являются распад мартенсита, рекристаллизация и полигонизация. Проводится с целью снятия внутренних напряжений, для придания материалу необходимых эксплуатационных и механических свойств.

3. Нормализация. В данном случае изделие нагревается до аустенитного состояния и потом охлаждается на спокойном воздухе. В результате нормализации снижаются внутренние напряжения, выполняется перекристаллизация стали. В сравнении с отжигом, нормализация – процесс более короткий и более производительный.

4. Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

В результате отжига образуется устойчивая структура, свободная от остаточных напряжений. Отжиг является одной из важнейших массовых операций термической обработки стали.

Цель отжига:

1) Снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) Уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) Снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) Устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации.

Для цветных сплавов (алюминиевые, медные, титановые) также широко применяется термическая обработка. Цветные сплавы подвергают как разупрочняющей, так и упрочняющей термической обработке, в зависимости от необходимых свойств и области применения.

Термическая обработка металлов и сплавов является основным технологическим процессом в чёрной и цветной металлургии. На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

На данный момент в распоряжении технических специалистов множество методов термообработки, позволяющих добиться нужных свойств каждого вида обрабатываемых сплавов. Для каждого металла свойственна своя критическая температура, а это значит, что термообработка должна производиться с учётом структурных и физико-химических особенностей вещества. В конечном итоге это позволит не только достичь нужных результатов, но и в значительной степени рационализировать производственные процессы.

Отпуск стали — режимы, виды, температура отпуска и свойства стали после процесса

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

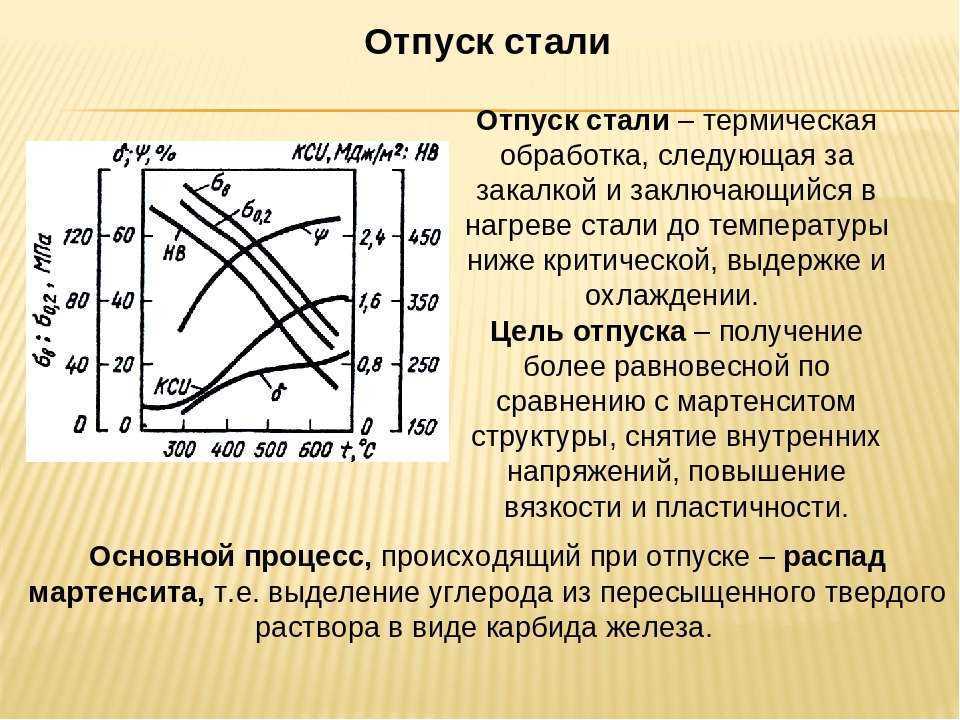

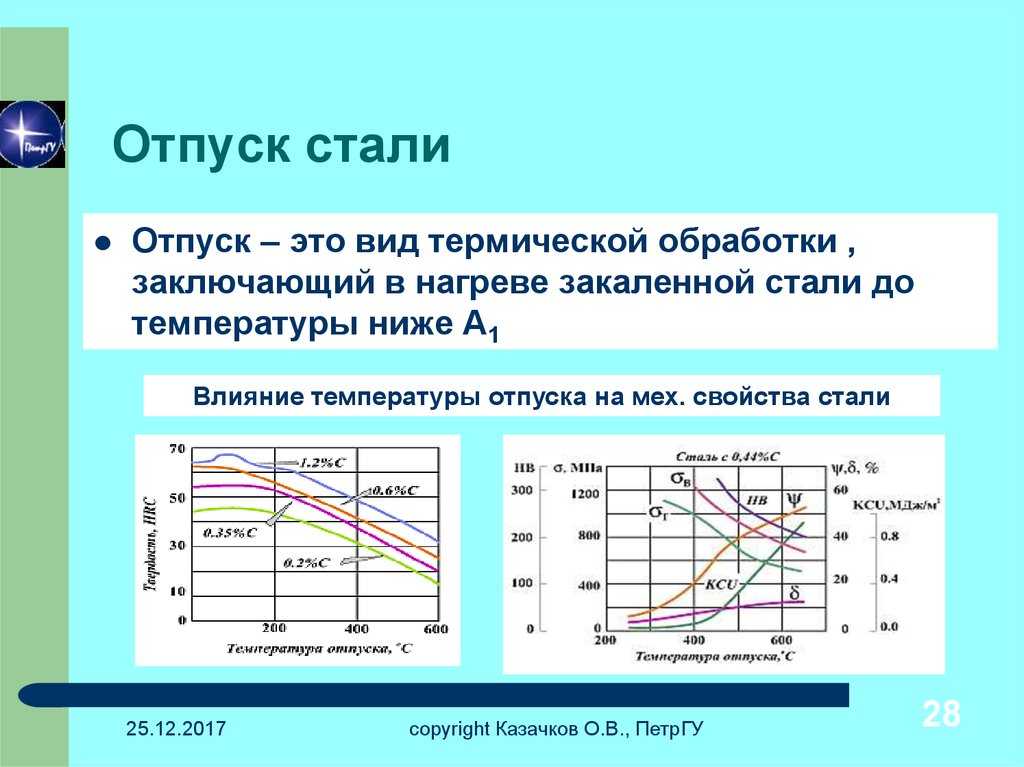

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Последствие сочетания этих параметров – неравномерность распределения атомов углерода, хрома, марганца, никеля, нарушающая кристаллическую решетку стали. Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Другие статьи:

Виды и марки стали

Отпуск стали

Состав и свойства стали

Разница между закалкой и отпуском

Ключевое различие между закалкой и отпуском заключается в том, что закалка представляет собой быстрое охлаждение заготовки, тогда как отпуск представляет собой термообработку заготовки.

Закалка и отпуск являются важными процессами, которые используются для упрочнения и упрочнения таких материалов, как сталь и другие сплавы на основе железа. Эти процессы включают быстрый нагрев и охлаждение для немедленной установки компонентов в определенное положение. Причем эти процессы должны строго контролироваться.

СОДЕРЖАНИЕ

1. Обзор и ключевые отличия

2. Что такое закалка

3. Что такое отпуск

4. Сравнение бок о бок – закалка и отпуск в табличной форме

5. Резюме

Что такое закалка?

Закалка – это процесс быстрого охлаждения после термической обработки заготовки. Мы можем сделать это, используя воду, масло или воздух. Закалка важна для получения свойств материала заготовки. При этом не происходят нежелательные низкотемпературные процессы, т.е. фазовые превращения. Кроме того, закалка может уменьшить размер кристаллического зерна материалов, таких как металлические предметы и пластиковые материалы, для увеличения твердости. Кроме того, этот процесс в основном применяется для закалки стали.

Кроме того, этот процесс в основном применяется для закалки стали.

Рисунок 01: Закалка

Обычно литая сталь имеет однородную мягкую кристаллическую структуру, которую мы называем «перлитной структурой зерна». Поскольку он мягкий, его нельзя использовать в промышленных целях; таким образом, мы можем преобразовать эту структуру в «мартенситную зернистую структуру», которая обладает высокой прочностью и, следовательно, высокой устойчивостью к деформации. Итак, мы используем процесс закалки для этой цели.

Что такое закалка?

Отпуск — это процесс, включающий термообработку для повышения ударной вязкости сплавов на основе железа. Кроме того, этот процесс очень важен для устранения некоторой чрезмерной твердости стали. В этом процессе сначала нужно некоторое время нагреть металл до температуры ниже критической, а затем дать объекту остыть в неподвижном воздухе. Температура определяет степень твердости, которую мы можем удалить из стали. Однако температура, при которой мы собираемся нагревать металл, зависит от состава металла или сплава и желаемых свойств. Например, низкие температуры благоприятны для очень твердых инструментов, но мягкие инструменты, такие как пружины, требуют высоких температур.

Например, низкие температуры благоприятны для очень твердых инструментов, но мягкие инструменты, такие как пружины, требуют высоких температур.

Рисунок 02: Сталь, подвергнутая почтительному отпуску

На приведенном выше рисунке различные цвета обозначают температуру, до которой была нагрета сталь. Светло-соломенный указывает на 204 °C (399 °F), а светло-голубой указывает на 337 °C (639 °F).

Обычно в промышленности этап отпуска выполняется после закалки. Следовательно, заготовкой процесса отпуска является закаленное изделие, и нам необходимо нагреть изделие контролируемым образом до определенной температуры, которая ниже нижней критической точки изделия. Во время этого нагрева зернистая структура объекта (феррит и цементит) имеет тенденцию превращаться в аустенитную зернистую структуру. Это однофазный твердый раствор.

В чем разница между закалкой и отпуском?

Закалка — это процесс быстрого охлаждения после термической обработки заготовки, а отпуск — это процесс, включающий термическую обработку для повышения ударной вязкости сплавов на основе железа. Итак, ключевое различие между закалкой и отпуском заключается в том, что закалка — это быстрое охлаждение заготовки, тогда как отпуск — это термическая обработка заготовки.

Итак, ключевое различие между закалкой и отпуском заключается в том, что закалка — это быстрое охлаждение заготовки, тогда как отпуск — это термическая обработка заготовки.

Кроме того, еще одно различие между закалкой и отпуском заключается в том, что мы проводим закалку для повышения сопротивления деформации, а отпуск может удалить часть чрезмерной твердости стали.

Ниже инфографика показывает больше фактов о разнице между закалкой и отпуском.

Резюме – Закалка по сравнению с отпуском

Закалка – это процесс быстрого охлаждения после термической обработки заготовки, а отпуск – это процесс, который включает термическую обработку для повышения ударной вязкости сплавов на основе железа. Итак, ключевое различие между закалкой и отпуском состоит в том, что закалка — это быстрое охлаждение заготовки, а отпуск — термическая обработка заготовки.

Ссылка:

1. «Что такое закаленная и отпущенная сталь?» ShapeCUT, 30 мая 2019 г., доступно здесь.

Изображение любезно предоставлено:

1. «ArthurSiegelcoke1» Артура С. Сигела — доступно в Библиотеке Конгресса США по печати и фотографиям (общественное достояние) через Викисклад Commons

2. «Закалка красок в стали» Заэрет — собственная работа (CC0) через Commons Wikimedia

Узнайте о закалке и отпуске

Сталь изначально прочна, но иногда необходимо сделать ее еще прочнее. Одним из распространенных способов достижения этого является закалка и отпуск. Это процесс, который упрочняет и упрочняет сплавы на основе железа путем нагрева, быстрого охлаждения и повторного нагрева. Когда сталь нагревается выше определенной точки, зернистая (молекулярная) структура изменяется. Затем сталь закаливают с различной скоростью для создания желаемой зернистой структуры. Это как готовить на пару зеленую фасоль, а затем окунать ее в холодную воду, чтобы она не варилась дальше. После закалки в воде материал становится самым твердым из возможных с учетом химического состава. Несмотря на твердость, материал очень хрупок и подвержен растрескиванию. Чтобы исправить это, мы закаляем металл, нагревая сталь до такой степени, что она становится пластичной.

Несмотря на твердость, материал очень хрупок и подвержен растрескиванию. Чтобы исправить это, мы закаляем металл, нагревая сталь до такой степени, что она становится пластичной.

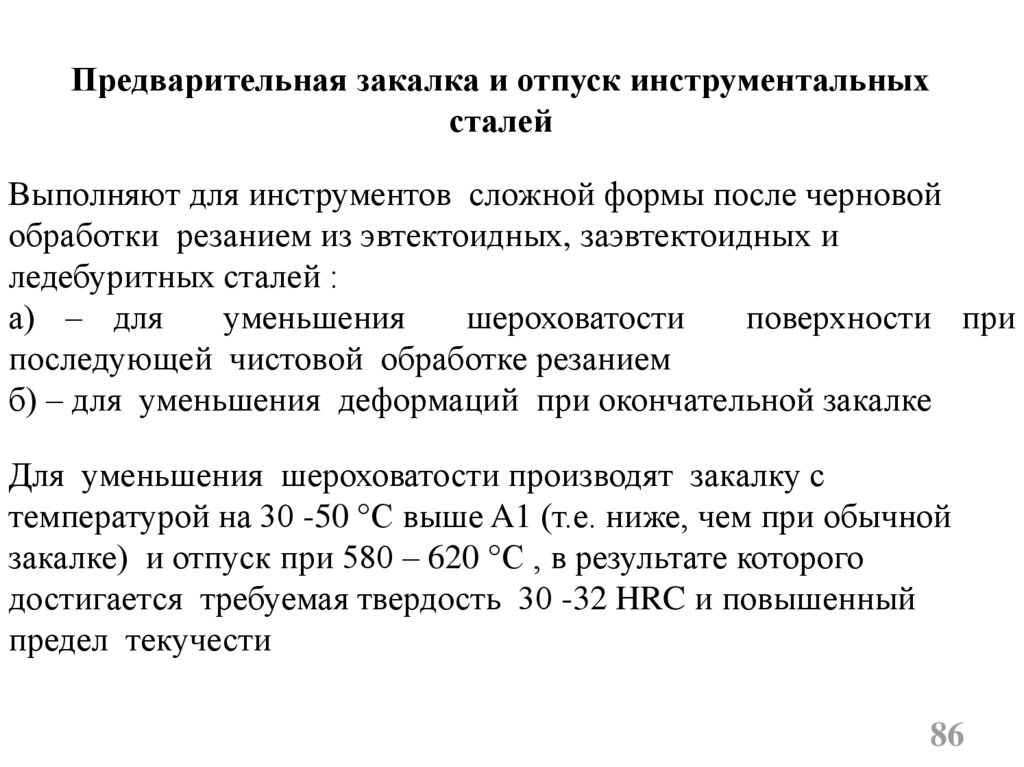

Диаграмма ТТТ

Диаграмма время-температура-преобразование (ТТТ) является ключевым ориентиром для термической обработки стали. Используя диаграмму, можно разработать цикл термообработки, который обеспечит желаемую структуру зерна и требуемые свойства. Диаграмма представляет собой функцию температуры и времени, показывающую зернистую структуру, которая будет формироваться в зависимости от того, насколько быстро материал охлаждается или закаливается. Чем медленнее процесс охлаждения, тем больше останется аустенитной зернистой структуры, что обеспечивает мягкий материал с хорошей пластичностью, но меньшей прочностью. Очень быстрое охлаждение приводит к образованию мартенситной зернистой структуры, что делает изделие высокопрочным, но не пластичным. Процесс отпуска является важным этапом термической обработки, особенно при очень быстром охлаждении, поскольку он возвращает пластичность.

Прежде чем мы сможем начать процесс закалки, нам нужно нагреть сталь до высокой температуры. Здесь речь идет о экстремальных температурах — свыше 1600° F. Нагрев до этой температуры приводит к образованию зернистой структуры, называемой аустенитом. Структура аустенитного зерна дает очень мягкий металл.

Закалка

После нагрева металла необходимо быстро охладить сталь. По мере закалки материала аустенитная зернистая структура, созданная на стадии нагрева, трансформируется в различные зернистые структуры, такие как мартенсит, феррит, перлит и цементит. Тип развивающейся зернистой структуры зависит от того, насколько быстро материал охлаждается.

Существует несколько различных способов охлаждения. Использование раствора соленой воды является самым быстрым и наиболее жестким, за ним следуют пресная вода, полимер, масло и принудительный воздух, который является самым медленным. В этом случае самый быстрый не всегда лучший; иногда слишком быстрое охлаждение может привести к растрескиванию. Здесь, в Clifton Steel, мы используем процесс закалки пресной водой.

Здесь, в Clifton Steel, мы используем процесс закалки пресной водой.

Закалка пресной водой

- Равномерное охлаждение требует поддержания постоянной температуры и равномерного подачи воды

- Если вода станет слишком горячей, желаемая структура зерна не будет получена

- В Clifton у нас есть 2 машины для термообработки с использованием закалки пресной водой

Закалка полимера

- Процесс на водной основе

- Концентрация раствора, рабочая температура и перемешивание должны контролироваться для получения желаемых результатов

- Менее жесткая, чем закалка водой или соленой водой можно вынуть до полного остывания. Это может свести к минимуму искажения без риска возгорания.

Закалка в масле

- Обеспечивает более низкую скорость охлаждения

- Используется для легированных сталей, которые могут растрескиваться при использовании более жесткого метода допустимая степень допустимой деформации

- Процесс может быть намного безопаснее, чем раньше, за счет полной изоляции операций

- Возможность извлечения и повторного использования около 80% нефти обеспечивает то, что некоторые считают преимуществом

- Самым большим препятствием для этой техники является доступность

Рассол

- Не говоря уже о технике, часто используемой для приготовления индейки на День Благодарения

- Также известная как солевая закалка, так как считается более жесткой закалкой .

Паровая подушка замедляет скорость закалки и твердость стали

Паровая подушка замедляет скорость закалки и твердость стали - Два типа соли: на нитратной основе (наиболее распространенная) и на хлоридной основе

- Дает возможность контролировать жесткость закалки с помощью температуры, перемешивания и содержания воды.

Отпуск

После закалки металл находится в очень твердом состоянии, но хрупкий. Сталь закаляется, чтобы уменьшить часть твердости и повысить пластичность. Она нагревается в течение установленного периода времени при температуре от 400°F до 1105°F. Иногда, если требуется дополнительная пластичность, используется более высокая температура — около 1300°F. Наконец, сталь охлаждается на неподвижном воздухе, а не чем снова закаляться.

Комбинация этих процессов позволяет получить сталь со свойствами, необходимыми для конкретного применения. Он идеально подходит для использования в военной, машиностроительной, горнодобывающей, карьерной, землеройной и строительной отраслях. Часто он используется для продуктов, которые подвергаются сильным ударам, таких как зубчатые колеса, режущие кромки, ковши для землеройных работ, износостойкие вкладыши самосвалов, желоба и многое другое.

Паровая подушка замедляет скорость закалки и твердость стали

Паровая подушка замедляет скорость закалки и твердость стали