Большая Энциклопедия Нефти и Газа. Черновая медь

Получение - черновая медь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Получение - черновая медь

Cтраница 2

Последние перерабатываются на амальгамационных фабриках района, а медные руды на Баймакском медеплавильном заводе с получением золотосодержащей черновой меди. За период 1914 - 1917 гг. Баймакский медеплавильный завод дал 2 176 т меди, в которой содержалось 1 440 кг золота и 11 040 кг серебра. [16]

Второй период длится непрерывно в течение 2 - 3 ч и заключается в продувке белого матта для получения черновой меди. [17]

Плавку на файнштейн производят путем продувки - расплавленного штейна воздухом в конверторах, по устройству аналогичных конверторам для получения черновой меди. Плавка делится на два периода. В первый лериод происходит окисление и удаление металлическо го железа. В конвертор заливают первую порцию расплавленного штейна, обычно 2 - 4 т ( до 10 т), загружают флюс - кварцевый песок ( SiO2) для ошлакования железа и ведут продувку 15 - 20 мин. [18]

Разработан также агрегат для непрерывного конвертирования медного сульфидного сырья, объединяющий процесс плавки концентратов на штейн и продувки штейна до получения черновой меди и представляющий собой стационарную двухзонную печь, включающую плавильно-окислительную и обеднительную зоны. Подина печи, торцовые и продольные стенки зоны обеднения футерованы хромитопериклазовыми огнеупорами. Стены рабочего объема плавильно-окислительной зоны кессонированы - набраны из медных водоохлаждаемых труб квадратного сечения. Трубы положены на расстоянии 65 мм друг от друга, в промежутках между ними уложен огнеупорный кирпич. [20]

Продувку никелевых и медно-никелевых штейнов до получения файнштейна осуществляют в горизонтальных конвертерах, конструкция которых полностью повторяет конструкцию конвертеров для получения черновой меди. [21]

Медный штейн конвертируют для окисления сульфидов и железа, перевода образующихся окислов в шлак, а серы в S02 и получения черновой меди. Конвертируют штейн в горизонтальных конвертерах с боковым дутьем. Для этого через штейн пропускают сжатый воздух. Конвертирование разделяют на два периода. [23]

Наиболее распространенной является следующая схема переработки полученных концентратов: плавка их в отражательной печи; переработка полученного продукта ( штейна) в конвертере для получения черновой меди; переработка черновой меди огневым или электролитическим рафинированием. Полученная из конвертера медь содержит от 0 7 до 1 4 % примесей, поэтому называется черновой. [24]

Дальнейшая переработка концентрата производится пироме-таллургическим способом по следующей схеме: плавка в отражательной печи и получение штейна, переработка жидкого штейна в конвертере и получение черновой меди, рафинирование черновой меди и получение чистой электролитической меди. [25]

Обжигательно-восстановительный способ применяют для бедных пиритом или полуокисленных руд; для его осуществления в шихту добавляют кокс, который является не только топливом, но и восстановителем в реакции получения черновой меди. [26]

Переработка медных руд по этому способу заключается в обжиге концентратов, плавке полученного огарка на штейн ( сплав сульфидов меди и железа), продувке штейна в конверторе с получением черновой меди ( содержащей около 5 % примесей), рафинировании черновой меди огневым процессом или электролизом для получения чистой меди. [27]

В процессе Мицубиси медный концентрат, высушенный до влажности 0 5 %, вдувают в плавильную печь через сопла вместе с воздухом, обогащенным кислородом; образовавшиеся штейн и шлак перетекают в шлако-отделительную электропечь, шлак скачивается в охладитель, а штейн через сифон поступает в печь конвертирования для получения черновой меди. [29]

Страницы: 1 2 3

www.ngpedia.ru

Очистка - черновая медь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Очистка - черновая медь

Cтраница 1

Очистка черновой меди от примесей и извлечение из нее благородных металлов производятся огневым и электролитич. [1]

Очистку черновой меди осуществляют электролитическим способом. При этом анод изготовляют из черновой меди, а чистая медь выделяется на катоде. [2]

Очистку черновой меди осуществляют электролитическим способом. При этом анод изготовляют из черновой м еди, а чистая медь выделяется на катоде. [3]

Очистку черновой меди осуществляют электролитическим способом. При этом анод изготовляют из черновой меди, а чистая медь выделяется на катоде. [4]

Очистку черновой меди осуществляют электролитическим способом. При этом анод изготовляют из черно-вой меди, а чистая медь выделяется на катоде. [5]

Какие реакции протекают при очистке черновой меди электролитическим способом. [6]

Из медной руды теллур выделяют на стадии очистки черновой меди электролизом. [7]

Из медной руды теллур выделяют на стадии очистки черновой меди электролизом. На дно электролизера выпадает осадок - шлам. [8]

Передача кислорода от МеО к примесям связана с диффузией кислорода и примесей в ванне металла. В нек-рых случаях переносчиком кислорода служит рафинировочный шлак. Окислительное рафинирование с продувкой расплавленного металла воздухом или кислородом применяют при очистке черновой меди от примесей Fe, Ni, Co, Zn, As, Sb, Pb и Sn и при переделе чугуна на сталь с удалением из металла примесей С, Si, Mn, P, S и др.; при окислительном рафинировании свинца для удаления примесей As, Sb и Sn применяют селитру. [9]

Страницы: 1

www.ngpedia.ru

Лекция 7 Огневое рафинирование черновой меди

Цель огневого рафинирования: перевести в шлак примеси, имеющие большее сродство к кислороду, чем медь.

Огневое рафинирование проводят при температуре 1130-1150 0С в отражательных печах. Длительность - несколько суток.

Этапы рафинирования:

а) расплавление меди;

б) окисление примесей;

в) удаление растворенных газов;

г) раскисление меди;

д) разливка.

Окисление примесей

Основная реакция этой стадии:

4Cu + O2 2 Cu2O

Эта реакция идет вследствие преобладающей массы меди. Затем идет реакция взаимодействия оксида меди с примесями:

Cu2O + Me MeO + 2 Cu

В результате окисления образуется шлак (2-3% от массы меди, подвергающейся рафинированию), который содержит до 50% Cu, 5-40% SiO2, 5-10% оксидов металлов. Этот шлак возвращают на конвертирование.

Удаление растворенных газов

После удаления шлака в ванну опускают сырое дерево. При этом происходит бурное выделение паров воды, что способствует перемешиванию меди, завершению окисления серы, удалению SO2 и др. газов. Также для удаления газов можно использовать природный газ.

Раскисление. Основная задача раскисления - понижение содержания оксида меди.

При проведении раскисления ванну покрывают слоем угля, продувают природным газом, а если использовали жерди, то их погружают глубже и на более длительное время.

При продувке природным газом идет реакция:

4Cu2O + Ch5 CO2 + 2h3O + 8Cu

Если используется уголь или жерди, то идет следующая реакция:

2Cu2O + C CO2 + 4Cu

Coдержание Cu2O понижается с 10-12% до 0,3-0,5% . Содержание меди после огневого рафинирования составляет 99-99,5%.

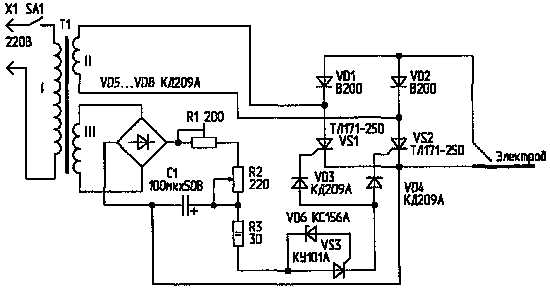

Электролитическое рафинирование меди

Электролиз ведут в ваннах ящичного типа, футерованных свинцом. Размеры ванны:

Длина -5,5 м, высота - 1 м, ширина – 1,2 м

В качестве анодов используется медь после огневого рафинирования, в качестве катодов - тонкие листы электролитической меди.

В качестве электролита используют раствор сульфата меди с концентрацией 30 -40 г/л, подкисленный серной кислотой . Температура процесса 55-70 0С. В процессе электролитического рафинирования на электродах идут следующие реакции:

А: Cu0 – 2e Cu2+

К: Cu2+ + 2e Cu0

В процессе электролиза присутствующие в анодной меди растворимые примеси переходят в электролит, благородные металлы и нерастворимые химические соединения концентрируются в шламе, который выгружают через 5 – 12 дней и направляют на извлечение благородных металлов.

Содержание меди после электролитического рафинирования составляет 99,9 %.

Накапливающиеся в электролите примеси ухудшают процесс электролиза и качество катодной меди, поэтому электролит приходится периодически менять.

Способы регенерации электролита

Электролиз с нерастворимым анодом

При использовании этого метода раствор отработанного электролита подвергают электролизу с нерастворимым анодом. При этом на электродах идут следующие реакции:

К: Cu2+ + 2e Cu0

A : 2h3O – 4e O2 +4H+

При использовании этого метода достигается только эффективное извлечение меди из электролита, причем качество ее тем хуже, чем выше содержание примесей в отработанном электролите. Расход электроэнергии в несколько раз больше, чем при электролитическом рафинировании.

Переработка отработанного электролита на купорос

При использовании этого метода расплавленную черновую медь с добавками серы выливают тонкой струей в большую емкость с водой, чтобы получить гранулы с развитой поверхностью, которые загружают в вертикальную цилиндрическую башню. Туда же подают раствор отработанного электролита, нагретый до 80 – 95 0С, и обеспечивают циркуляцию этого раствора. В башне идет следующая реакция:

2Cu + 2h3SO4 + O2 2CuSO4 + 2h3O

После осветления раствор подвергают упариванию до плотности 1,45 – 1,48 г/см3 , затем направляют на кристаллизацию, в процессе которой образуются кристаллы CuSO4ּ5h3O. Полученную пульпу направляют на центрифугу, отфугованные кристаллы сушат и получают медный купорос первого сорта. Маточный раствор вновь подвергают упариванию, центрифугированию, сушке и получают купорос, но уже второго сорта. Затем раствор направляют на электролиз, где выделяют медь до ее остаточного содержания 0,5-1 г/л и после этого раствор опять упаривают и получают грязный никелевый купорос.

Лекция 8. Производство алюминия

Алюминий и его сплавы применяются в авиации, наземном транспорте, пищевой промышленности. По общему производству алюминий занимает второе место в мире после железа.

Электролитический метод получения алюминия

В настоящее время электролитический метод – это основной метод получения алюминия. При получении алюминия электролиз ведут не из раствора, а из расплава, так как алюминий находится в ряду активности значительно раньше водорода, следовательно при электролизе растворов солей алюминия на катоде будет восстанавливаться не алюминий, а водород.

Сырьем для производства алюминия служат алюминиевые руды, плавиковый шпат, известняк и сода.

Алюминиевые руды: бокситы, апатиты, нефелины, каолины. Наиболее часто используются бокситы. Они содержат более 40 химических элементов, основные компоненты бокситов:

Al2O3 – 28-70 % , SiO2 – 0,5-20% , Fe2O3 – 2-50% , TiO2 – 0,01-10% .

б) плавиковый шпат (СаF2). В чистом виде в природе он не встречается, обычно он загрязнен кремнеземом, оксидами железа и алюминия.

Плавиковый шпат обогащают промывкой или флотацией. После обогащения содержание СаF2 достигает 95 % .

Производство алюминия складывается из трех основных этапов:

1. производство глинозема

2. получение криолита

3. получение из него металлического алюминия

studfiles.net

Переработка штейна на черновую медь

Переработка штейна на черновую медь [c.64]Сущность процесса переработки штейна на черновую медь сводится к двум стадиям. В первой стадии ведется окисление сульфидов железа и ошлакование образующейся закиси железа кремнеземом [c.52]

Штейны, получаемые в шахтных и отражательных печах, для переработки на черновую медь поступают в конвертер (рис. 15), представляющий собой железную бочку-кожух, футе- [c.64]

Гидрометаллургический способ состоит в извлечении меди путем ее выщелачивания (например, слабыми растворами серной кислоты) и последующего выделения металлической меди из раствора. Этот способ, применяемый для переработки бедных окисленных руд, не получил широкого распространения в нашей промышленности. Пирометаллургический способ состоит в получении меди путем ее выплавки из медных руд. Он включает обогащение руды, ее обжиг, плавку на полупродукт — штейн, выплавку из штейна черновой меди, ее рафинирование, т. е. очистку от примесей. [c.69]

С) штейн поступает на переработку в черновую медь. [c.71]Второй период заканчивается, когда в конвертере весь штейн превращается в медь, на что обычно уходит 2—3 ч. В конвертере и во втором периоде образуется небольшое количество богатого медью шлака, который остается в нем после выливания черновой меди и перерабатывается в следующем цикле. Конвертерные шлаки первого периода направляют для переработки в отражательные печи. [c.101]

На комбинате Печенганикель при освоении опытно-промышленного стационарного агрегата непрерывного конвертирования (АНК), оборудованного верхним воздушным (или обогащенным 0 ) дутьем, опробована переработка сульфидной руды с одновременным конвертированием до черновой меди [239]. Плавили 50-150 % руды к массе штейна при дополнительной подаче тепла (мазута 11-13% от руды). Извлечение в медь составило 74- 76 % (Си + N1) шлаки содержали 0,7-1,2%Сии 1,0-1,6%№. [c.276]

При повышенном содержании меди в свинцовых концентратах иногда в агломерате оставляют более 2 % серы, чтобы при плавке медь перевести в штейн. Однако образование штейна при плавке является нежелательным, так как для переработки сложного по составу полиметаллического штейна с целью извлечения меди, свинца и благородных металлов требуются сложные дополнительные переделы. Особенно нежелательно образование штейна при высоком содержании в свинцовых концентратах цинка. На практике свинцовые концентраты, значительно загрязненные одновременно медью и цинком, стараются как можно полнее обжечь, чтобы при плавке цинк максимально перешел в шлак, а медь —в черновой свинец. [c.231]

Штейн нежелательный продукт плавки для переработки его с целью извлечения золота, серебра, меди и свинца необходимы сложные дополнительные переделы, сопряженные с затратами топлива, материалов и потерями металлов. Штейн не получится или выход его будет небольшим, если при обжиге достаточно полно выжечь серу, медь перейдет в черновой свинец. Вместе с тем плавка сильно медистых концентратов после обжига намертво затрудняет сифонный выпуск свинца. Температура в области фурм выше, чем в горне. Поступая сюда, свинец несколько охлаждается и выделяет кристаллы меди, оседающие на стены и лещадь они постепенно заполняют горн и перекрывают выход в сифон. Чтобы избежать неудобств при выпуске, иногда предпочитают оставлять после обжига немного серы, способной образовать штейн и собрать в нем медь. [c.244]

При плавке на подине печи постепенно скапливается расплавленный штейн — сплав, состоящий в основном из сульфида меди ugS и сульфида железа FeS. Он обычно содержит 20—60% Си, 10—60% Fe и 20—25% S. В расплавленном состоянии (/пл=950-г-1050°С) штейн поступает на переработку в черновую медь. [c.88]

Плавка на штейн проводится в отражательных пламенных печах и электропечах. В их рабочем пространстве развивается температура до 1600 °С, На подине печи постепенно скапливаются жидкие продукты плавки шлак и штейн—сплав, состоящий в основном из сульфидов ujS и FeS и небольшого количества примесей, Штейн по мере накопления выпускают в ковш. В расплавленном состоянии штейн, имеющий температуру плавления 900— 150°С, поступает в конвертер (рис, 15) для переработки в черновую медь. [c.40]

Медный штейн, полученный тем или иным способом, идет на конвертирование, где происходит окисление сульфидов, ошлакование железа и отделение меди. В результате плавки получается черновая, конвертерная медь. Впервые применили конвертер для переработки штейнов русские инженеры Семенников, Иосса и Ла-летин в 1866 г. Распространенным в настоящее время является горизонтальный конвертер (рис. 147). [c.420]

Другие виды сырья. На установке ПВ РОЭМЗа проведен большой объем испытаний по переработке медного сырья применительно к Балхашскому и Алавердскому горно-металлургическим комбинатам. Поскольку переработка такого сырья способом ПВ уже получила широкое промышленное применение, то результаты полупромышленных испытаний медного сырья не рассматриваются. Однако на опытной установке отрабатывались технологические режимы плавки на более богатые штейны и на белый матт. Продолжаются испытания по переработке медного сырья с получением черновой меди в непрерывном режиме. [c.218]

Переработку медных концентратов в конвертерах проводили еще в 20-х годах [218]. Так, на заводе Коппер-хилл (штат Тенесси, США), получая от полупиритной плавки руды штейн с 13,7 % Си, перерабатывали вместе с ним в конвертере на воздушном дутье 0,75 т концентрата с 17,1 % Си на 1 т штейна. На БГМК с 60-х годов перерабатывают в конвертерах джезказганские концентраты в виде окатышей (в последние годы - частично без окатывания) проплав составляет 30 % от массы горячего штейна и до 40- 50 % при обогащении дутья до 27 % 0 [219]. Плавка концентрата способствовала повышению концентрации ЗОд в отходящих газах I периода конвертирования по сравнению с обычной работой с 4,3 до 5,5 % при добавке к горячему штейну 49,3 % гранулированного концентрата. Плавка концентрата непосредственно в конвертерах повысила извлечение меди, свинца, рения, серы. Производительность по черновой меди увеличилась на 20-23 %, снизилась ее себестоимость. [c.262]

Автогенный способ их переработки в конвертере ТБРЦ осуществляется постадийно и может быть разделен на следующие операции автогенная плавка с получением штейна удаление примесей вращением конвертера в условиях контролируемой атмосферы конвертирование до получения белого матта конвертирование до получения черновой меди. [c.285]

mash-xxl.info