Содержание

Стол для фрезера своими руками: с чертежами и изготовлением

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Стол для фрезера своими руками с чертежами и изготовление

Содержание статьи

- Зачем нужен стол для фрезера

- Каким требованиям должен отвечать стол

- Материалы изготовления

- Пошаговая инструкция изготовления деревянного стола

- Изготовление столешницы

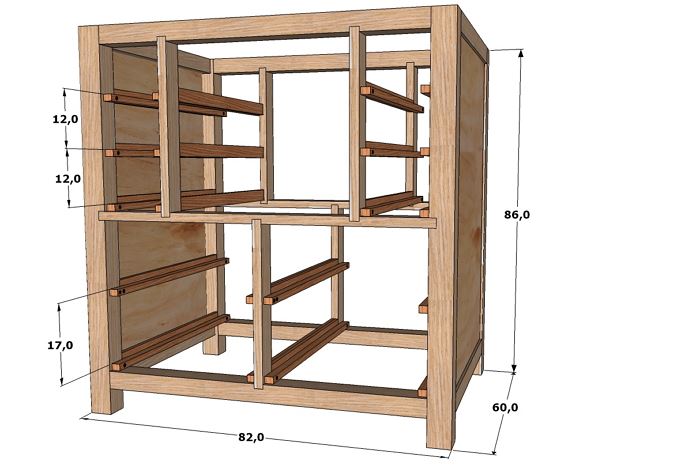

- Сборка каркаса стола

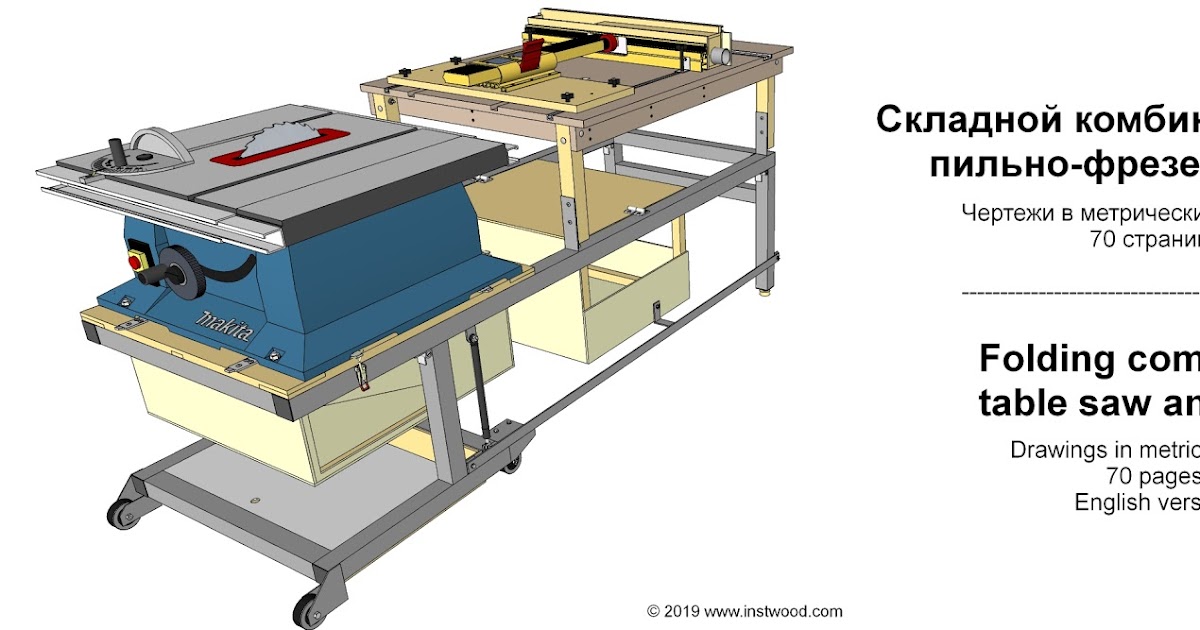

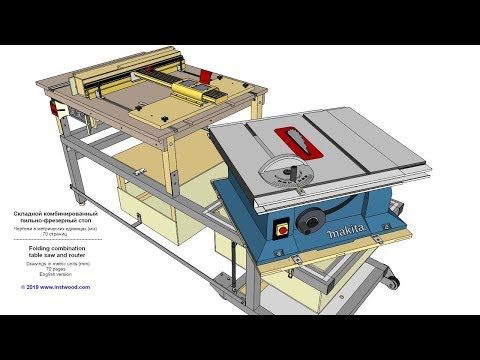

- Изготовление комбинированного стола

- Видео — Стол для фрезера своими руками: изготовление

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Деревообрабатывающий станок требует соответствующего опыта

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Ручным фрезером работать не всегда удобно

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежной

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

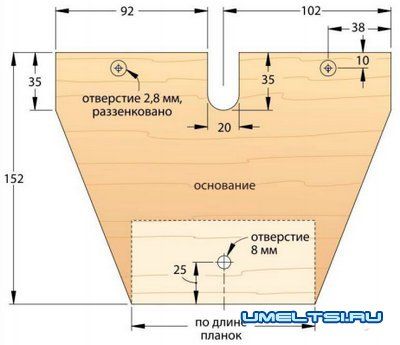

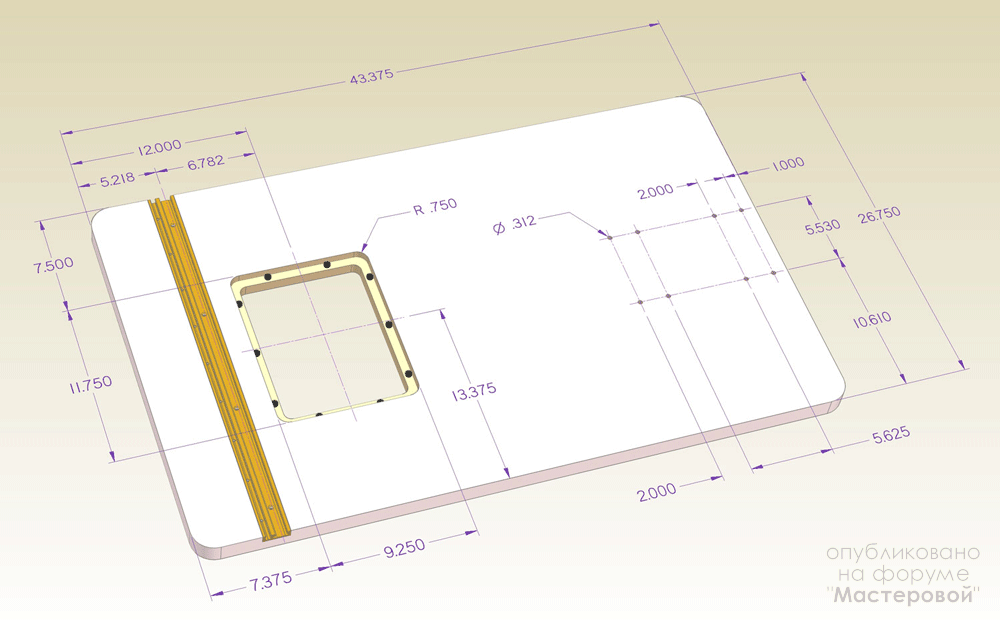

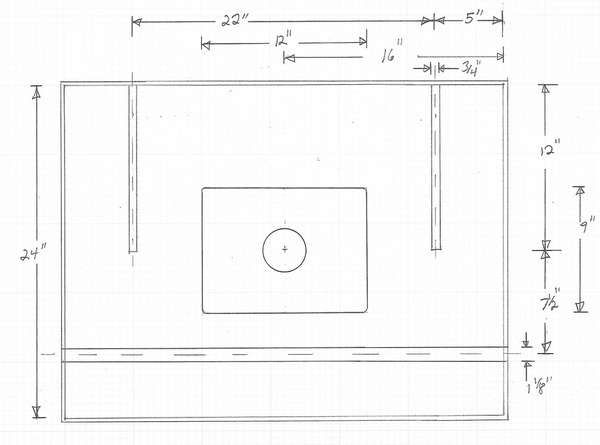

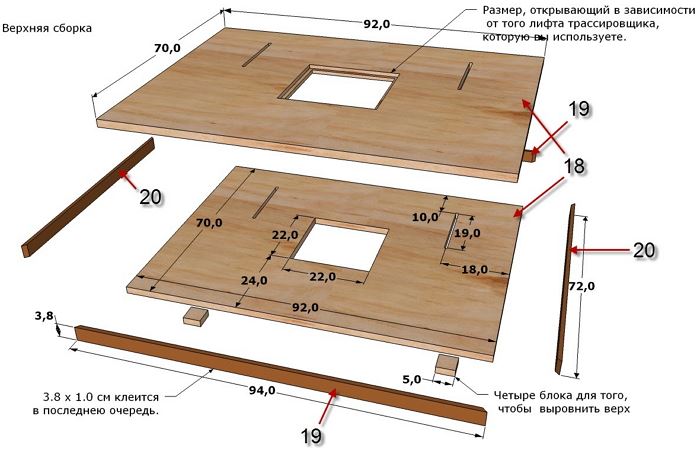

Чертеж простой столешницы под фрезер

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станок

Материалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

| Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

| Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

| Комбинированный | Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля — после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. Кстати, стол необязательно делать с нуля — после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Столешница из досок для изготовления фрезерного станка не подходит

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

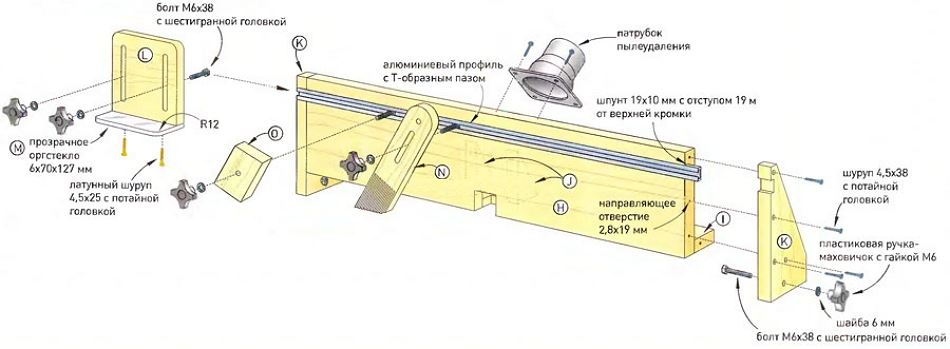

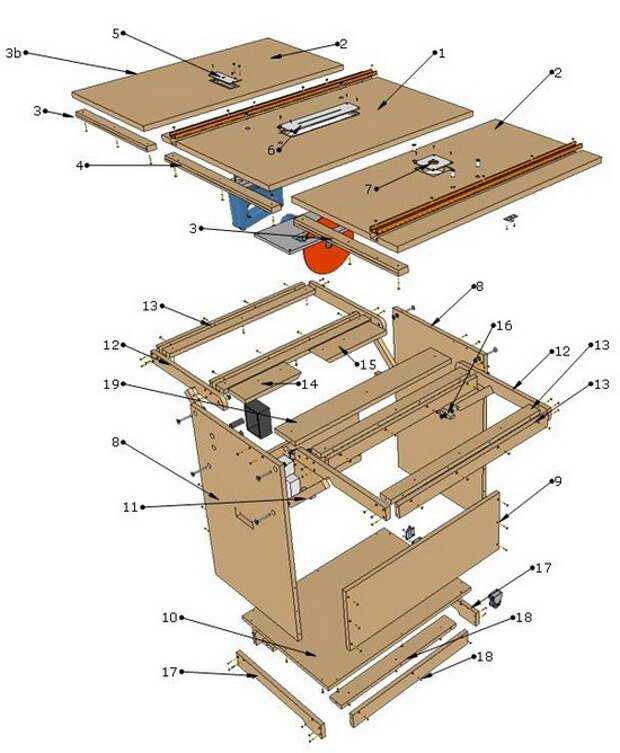

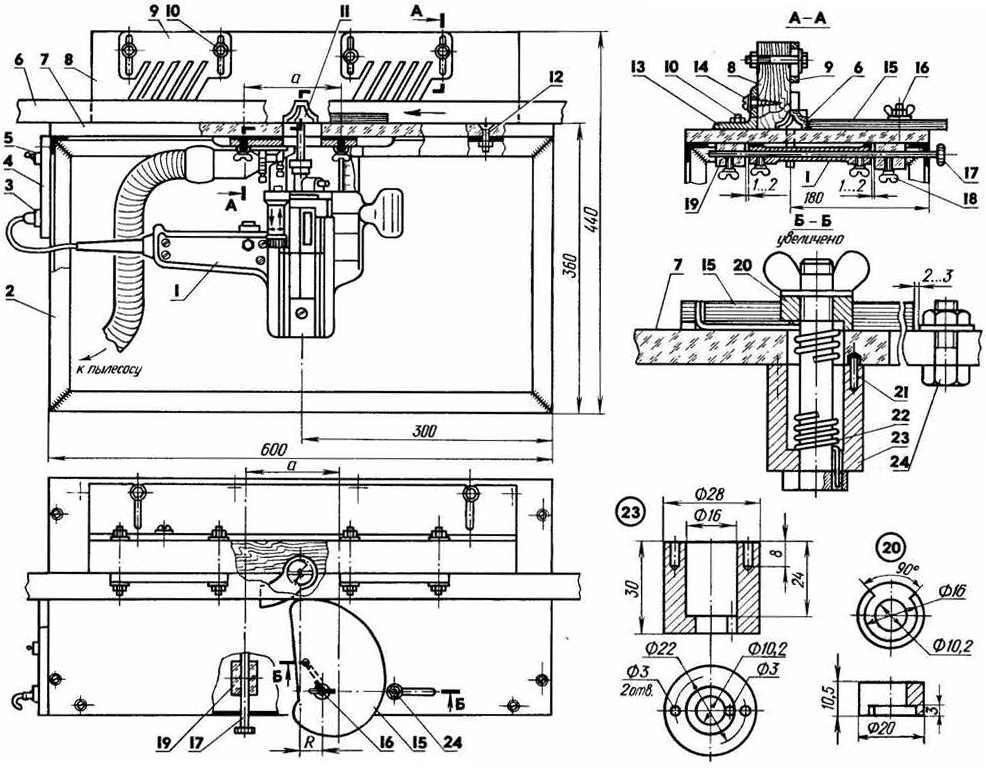

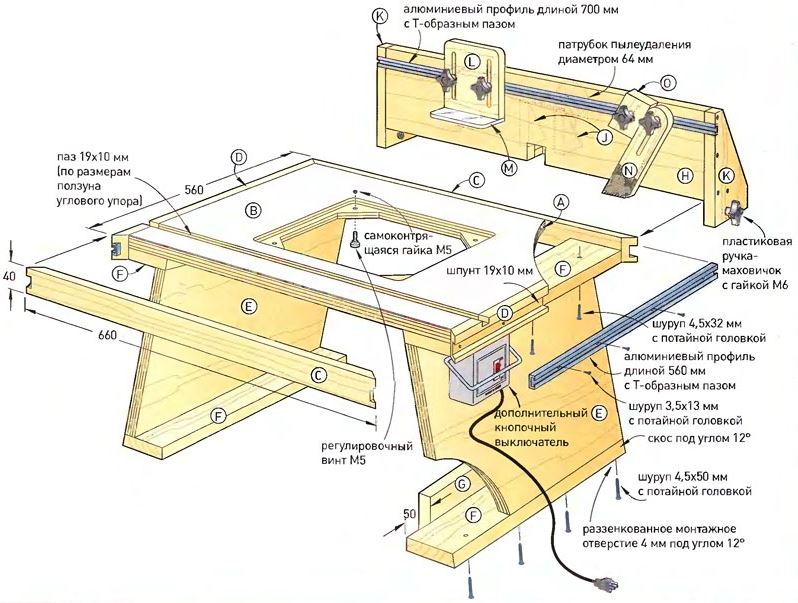

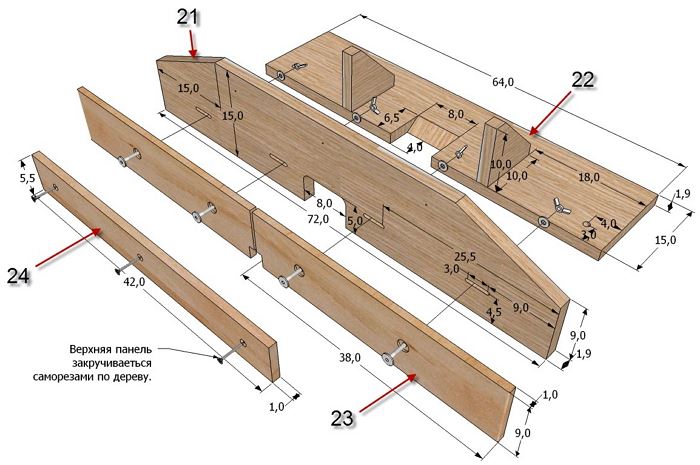

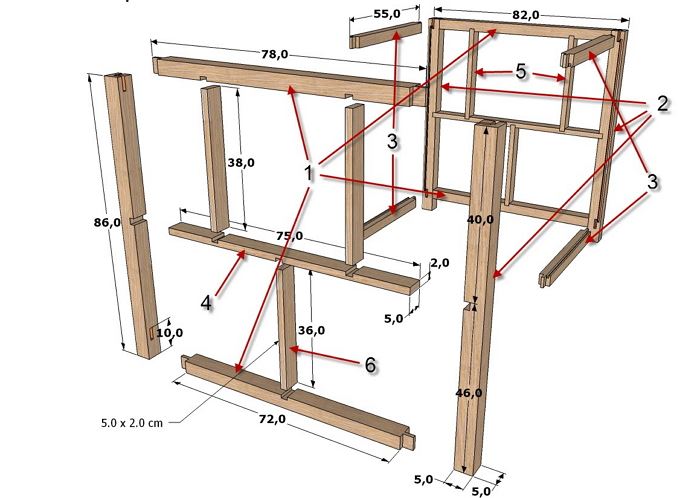

Схема сборки стола под ручной фрезер. 1 — боковая планка для крепления струбцинами на козлах; 2 — царга; 3 — раззенкованные направляющие отверстия; 4 — передняя стенка упора; 5 — саморез с потайной головкой 4,5х42 мм; 6 — косынка; 7 — основание упора

Пошаговая инструкция изготовления деревянного стола

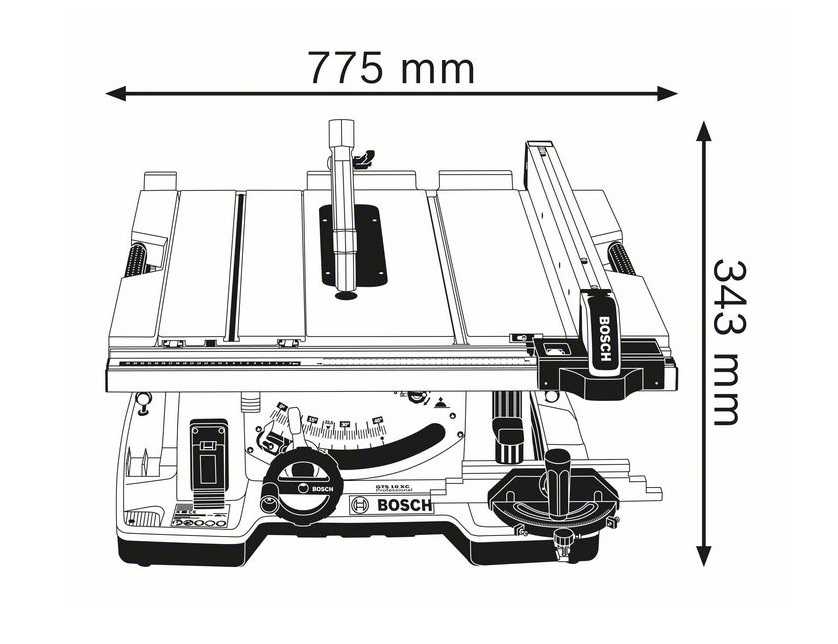

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

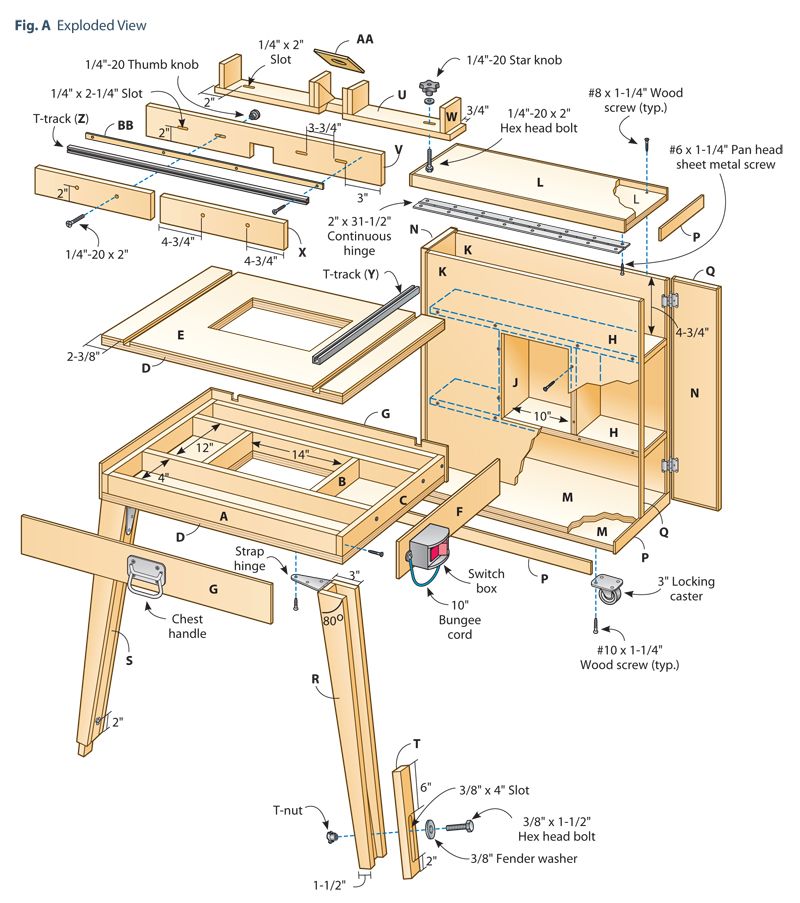

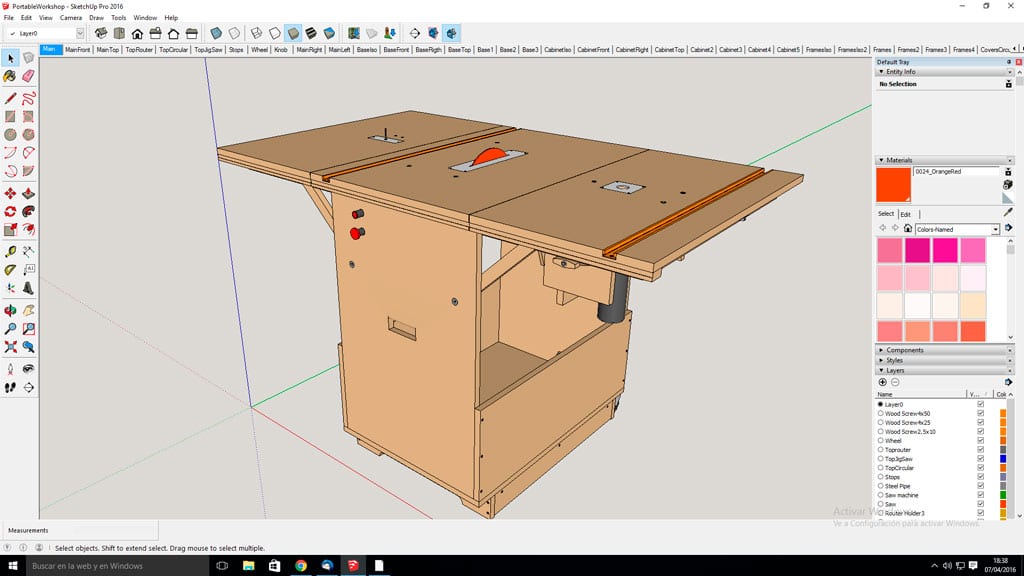

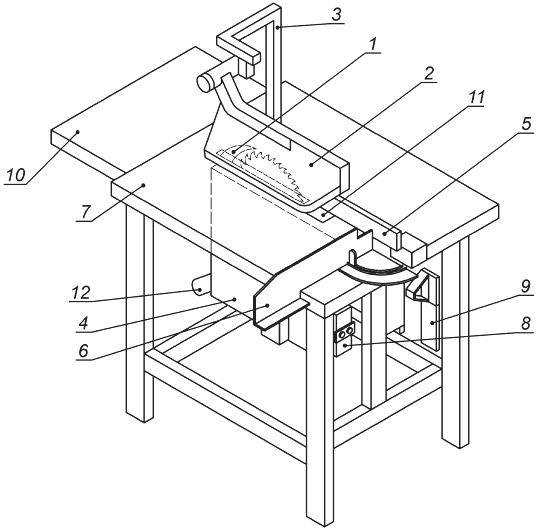

Стандартное устройство фрезерного стола

Изготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны. Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.

Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.

Обрезают лист по размеру столешницы

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Выполняют разметку отверстия под фрезу

Сделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке. Слишком большое отверстие делать не надо по нескольким причинам:

Слишком большое отверстие делать не надо по нескольким причинам:

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

По разметке сверлят отверстие

Шаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Примеряют фрезер к отверстию и аккуратно обводят его карандашом

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Посадочное место должно точно соответствовать контуру фрезера

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Делают заготовку с вырезом такой же формы и размера

Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Заготовки совмещают и вставляют фрезер

Шаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Вырезают канавки под штифты

Шаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

После подгонки элементов прикручивают заготовки саморезами

Важно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Изготовление и врезка монтажной пластины

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Всю поверхность нужно тщательно зашкурить

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Для фиксации фрезера используют две планки из фанеры

Все в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Изготовление фиксаторов

Сборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

По периметру столешницы крепят деревянные бруски

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Скручивают раму из брусков по размеру столешницы

Шаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

К раме крепят ножки, после чего усиливают каркас распорками

Шаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

Устанавливают столешницу на место

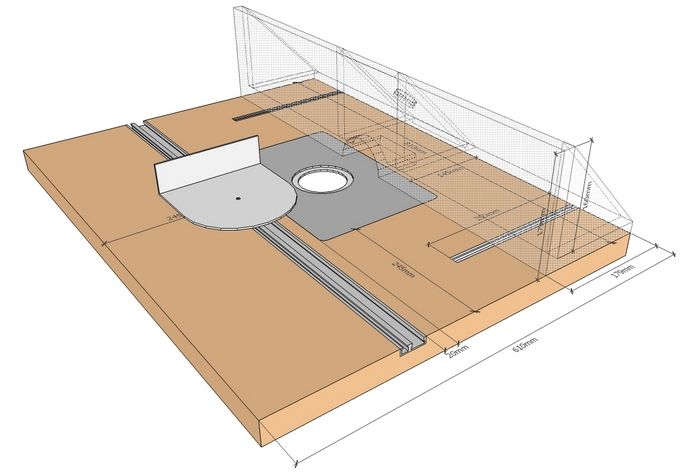

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

Посередине столешницы набивают широкую стальную полосу с вырезанным отверстием под фрезу

- Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.Опорную рейку закрепляют металлическими кронштейнами

- Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

Рама усиливается стальными уголками, на них же монтируется лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала.

В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Фрезерный стол своими руками: виды, плюсы, минусы, пошаговые инструкции, чертежи — Школа ремонта

Фрезерный стол своими руками сделать совсем несложно. Главное – определиться с материалами и выбрать тип конструкции. Еще на этапе составления чертежа важно понимать, каким будет ваше изделие – отдельной рабочей площадкой или составным элементом общего многофункционального агрегата. Как собрать конструкцию в читайте в данном материале.

Что представляет собой фрезерный стол, каковы его особенности. Отличаются ли принципиально конструкции столов для ручного и электрофрезера

Фрезерный стол – это специальная конструкция, предназначенная для работы оборудования с древесиной. Обеспечивает предельную точность и чистоту обработки деталей. Жестко фиксирует режущий фрагмент на столешнице и перемещает рабочую заготовку.

Обеспечивает предельную точность и чистоту обработки деталей. Жестко фиксирует режущий фрагмент на столешнице и перемещает рабочую заготовку.

Различают следующие типы изделий:

- стационарные – отдельная мебель, не соединяется с другими станками и рабочими площадками;

- агрегатные – стол монтируют к базовой разделочной поверхности;

- поворотные – фиксирует детали в нескольких положениях;

- портативные – на ножках или колесиках. Небольшие мобильные столики, легко меняют локацию.

Стационарный стол занимает много места в мастерской, зато он имеет много плюсов, в сравнении с компактными изделиями:

- большая столешница позволяет оборудовать дополнительные детали;

- обеспечивает максимальный комфорт мастера.

Обязательные составляющие:

- опорные фрагменты – ножки, тумбы;

- столешница – плита опоры, является рабочей поверхностью конструкции;

- монтажная плита;

- лифт для фрезера – клиновый, кулачковый, выбирайте, исходя из специфики оборудования;

- панель подачи и отключения электропитания.

Дополнительные элементы, не являются обязательными – делаются по желанию, улучшают качество работы, упрощают ручной труд:

- вертикальный упор;

- профиль для его монтажа;

- установочная прорезь для поперечного упора;

- упор гребенчатый;

- полки и ящики – в них удобно содержать рабочий инструмент порядке;

- секция для сбора пыли.

Читайте еще: Стол для циркулярной пилы своими руками — чертежи распиловочного верстака для циркулярки

Как сделать стол (верстак) для фрезера (по дереву, по металлу) своими руками в домашних условиях

Надежную и практичную мебель реально изготовить за один – два дня при минимуме финансовых вложений. Самая примитивная конструкция – рабочая зона, установленная на двух тумбах.

Начинают работу с составления чертежа и схем раскроя элементов изделия.

На чертеже отражают все отдельные элементы, места и способы их фиксации, точки соединения заготовок контрацепции между собой.

Далее по схеме делают раскрой всех заготовок, продумывая каждый этап. Затем приступают к сборке.

Из фанеры

Стол из фанеры под фрезер, собранный в домашних условиях – самый бюджетный и доступный проект. Набор инструментов – минимальный. Естественно что такое изделие годится только для простых работ и подойдет тем, кто только пробует свои силы как мастер.

Оптимальная толщина материала – 1,8 см.

Дополнительно потребуются:

- лист металла – толщиной 0,2 см;

- болты, гайки, саморезы.

Пошаговый алгоритм действий будет рассмотрен в разделах ниже.

Из брусков, досок

Кроме доски и брусьев, потребуется:

- саморезы;

- наждачная бумага;

- лобзик;

- масло семян льна.

Конструкция состоит из столешницы и станины. Дополнения – ограничительные бруски и регулировочное устройство. Для столешницы потребуется дерево, размером 40х40 см. Для опорных элементов – натуральный брус, размером не менее 5х5 см.

Преимущества и недостатки самостоятельного изготовления фрезерного стола

Стол под фрезерное оборудование, увеличивает производительность станка, минимизирует трудоемкость процесса. Заготовку устанавливают на рабочей площадке и плавно передвигают в нужном направлении.

Плюсы самодельных столов:

- возможность выбрать необходимые габариты;

- простая конструкция;

- оборудованием управляют механическим методом;

- финансовая экономия – при этом стол не менее функционален, чем мебель, сделанная в промышленных условиях. Такой стол вполне можно использовать в кустарном бизнесе.

Минусы самостоятельной сборки:

- необходимо сделать чертеж, где будет указана верная траектория перемещения заготовки. Если готовую схему найти в интернете не получится, придется чертить самому – а для этого нужны навыки;

- стол можно использовать при небольших объемах работ. При массовом производстве деталей он не подходит, так как срок службы ручных механизмов в десятки раз меньше, чем заводских.

Пошаговые инструкции по изготовлению (с чертежами, размерами, схемами сборки)

Конструкция самодельного стола достаточно простая. Главное – при составлении чертежа продумать способы фиксации всех элементов мебели и максимально точно прорисовать габариты.

Так как основной материал – дерево или его производные, а пластина делается из металла, потребуются следующие инструменты:

- фрезер;

- электрический лобзик;

- дрель;

- отвертка;

- набор сверл;

- шуруповерт, комплект бит;

- напильник;

- струбцина, фиксаторы;

- болгарка;

- диски – шлифовальные и отрезные;

- мебельные уловки;

- измерительные приборы – рулетка, угольник, карандаш, линейка;

- наждачная бумага;

- кисть и клей.

Обратите внимание! Применение электрических инструментов упростит процесс и сэкономит время сборки.

Материалы:

- ДСП – толщина доски – 36 мм для горизонтальных заготовок, 16 мм – для боковых элементов конструкции;

- фанера;

- фрезер – приобретите в строительном гипермаркете.

Чтобы получилась добротная и надежная мебель, кроме инструментов потребуется рабочее место и свободное пространство, где вы будете обрабатывать заготовки изделия.

Читайте еще: Хомутатель для проволоки своими руками — чертежи и пошаговая инструкция

Миниатюрный столик

Маленький стол можно сделать из подручных средств, например – старой табуретки:

- на сиденье, которое служит столешницей, сделайте три прорези – в пазы будут монтироваться направляющие, чтобы вспомогательное приспособления свободно двигались;

- в качестве ножек используйте уже имеющиеся. Размещайте их на небольших выступах – вам потребуется место для установки прижимов и шаблонов;

- в нижней часть сделайте панель. Функциональное предназначение передней накладки – спрятать рабочее оборудование;

- монтируйте на пазы боковой упор. Для стопора используйте стандартные болты и барашковые гайки подходящей величины;

- упор сделайте из двух составляющих – исходя из сечения режущей части эти элементы будут раздвигаться и сдвигаться;

- монтажную площадку для прибора выполните из текстолита или обрежьте оргстекло до нужных параметров.

Примерный чертеж конструкции:

Поворотный

Собрать поворотную конструкцию довольно сложно. Потребуются навыки, запас терпения и достаточно свободного пространства.

Идеальное решение – в качестве основы возьмите самоцентрирующийся патрон – он надежно зафиксирует шаблоны. Устанавливается на металлический каркас с парой червей и шестернями.

Червячная пара перенаправляет круговое движение от лимба, который располагается сбоку конструкции. Патрон фиксируют на планшайбе. Как вариант – на самодельном столике, на котором пропилены Т – пазы.

Обратите внимание! Если нужно автоматизировать поворотный процесс, добавьте к приспособлению электрический двигатель.

Чертеж поворотного фрезерного стола:

Фрезерно-распиловочный стол

Пошаговая инструкция сборки:

- сделайте чертеж или найдите готовый вариант в интернете;

- изготовьте столешницу – простейший способ – стационарная рабочая поверхность, располагаемая между двух тумб.

Подойдет фанера, ДСП, МДФ. Распилите заготовку;

Подойдет фанера, ДСП, МДФ. Распилите заготовку; - переходите к накладке – ее размещают так, чтобы после монтажа регуляторы фрезера находились на краю столешницы. Определите центр для подошвы с винтами, удаленными на одинаковом расстоянии. Для несимметрично локализованных винтов измерьте сечение накладки и длину от окружности до уреза подошвы. Рассчитайте центр подошвы. Найдите места, где будете крепить монтажные винты. Сделайте отверстия под них и фрезу. Сделайте отметку полукруглых вырезов – их располагают на передней стенке и основании упора. Лобзиком проработайте все округлые элементы детали, срезы обработайте наждачной бумагой. Зафиксируйте под столешницей соединительные рейки. Посадите все заготовки на шурупы. Под плитой разместите фрезер;

- соберите надежное основание – рабочую поверхность монтируйте на миниатюрный каркас. Храните оборудование отдельно, а при необходимости фиксируйте на верстаке. Если планируете много работать, сразу делайте стол с боковыми тумбами – получите стационарное устройство.

Переверните столешницу, присоедините боковые панели. Ко дну монтируйте колесные опоры. Сажайте их на кровельные саморезы;

Переверните столешницу, присоедините боковые панели. Ко дну монтируйте колесные опоры. Сажайте их на кровельные саморезы; - вставьте монтажную пластину – необходимый вылет фрезы делают за счет расположения инструмента на поликарбонатной или дюралюминиевой накладке. Сделайте небольшой квадрат и разместите его на столешнице. Соедините накладку с подошвой, установите оборудование в столешницу, зафиксируйте винтами. Убедитесь, что монтажная накладка стоит вровень с рабочей площадью. Неточности, компенсируйте подкладными шайбами;

- модернизируйте стойки – дополните конструкцию упорами – так сможете обрабатывать узкие детали. Поворотный упор – сбоку от циркулярки. Врежьте в столешницу т-образные направляющие. Работайте специальным диском, формирующим пазы. Зашкурьте рельефы. Подготовьте профиль. Уложите его в пазы и закрутите шурупы. Монтируйте направляющий профиль в переднем упоре. Сделайте из фанеры крышку. По центру просверлите отверстие. Подсоедините штуцер, подключайте пылесос.

Чтобы фрезеровать маленькие детали, предусмотрите зажимы. Щели прорабатывать на циркулярке. Посадите зажимы на болты;

Чтобы фрезеровать маленькие детали, предусмотрите зажимы. Щели прорабатывать на циркулярке. Посадите зажимы на болты; - зашлифуйте все обрабатываемые поверхности, покрасьте стол.

Читайте еще: Кронштейн для телевизора своими руками — пошаговая инструкция

Основные правила установки фрезера в стол

Врезку оборудования делайте только при наличии чертежа. Работайте поэтапно:

- составьте схему;

- сформируйте финишный вариант – все замеры в нем должны быть максимально точными.

Главный этап – столешница. На нее монтируют крепежный узел. Она должна быть:

- гладкой;

- прочной.

Оборудование устанавливайте под столешницу. Выбирайте технику вертикальной фиксации. Учитывайте, что придется регулировать устройство в 3-4 плоскостях. Без определенных навыков и опыта сделать это не получится. Самое сложное – прикрепить монтажную накладку.

В качестве материала выбирайте:

- металл;

- пластик;

- толстую фанеру;

- ДСП.

Обратите внимание! Наиболее привлекательны – металл и пластик. За счет правильного прижатия они дадут необходимый рез.

Устанавливайте фрезер только тогда, когда столешница хорошо просохнет. Сначала смонтируйте платину, затем – узел фиксации. Составные элементы прижимайте винтами, но не крутите их до упора.

Столешницу располагайте поперечно, финишную фиксацию винтов делайте только, когда убедитесь в точности монтажа фрезера в стол.

Видео мастер-классов по теме

youtube.com/embed/vVXIY1C6G60?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=3&loop=0&modestbranding=1&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»> youtube.com/embed/smOVB9Es-xs?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=3&loop=0&modestbranding=1&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>

Заключение

В данной статье мы рассмотрели, как сделать простые модели фрезерного стола из доступных материалов. Ручной фрезер, установленный в самодельный стол, используется не только для обработки детали из дерева, металла, но и при создании декоративных элементов.

Главное преимущество такого стола – возможность выполнять работы различного уровня сложности без привязки к мастерской. Это намного удобнее, чем фрезеровать заготовки ручным методом по нескольку раз – на столе качественный результат достигают уже при одном проходе.

- Автор: Виталий Варламов

- Распечатать

Здравствуйте. Меня зовут Виталий. Область профессиональной деятельности: технические средства автоматизации и технологии проектирования.

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

ЧЕРТЕЖИ МАШИН

ОБЩИЕ ТЕРМИНОЛОГИИ И СИМВОЛЫ

При обучении чтению чертежей машин вы должны сначала ознакомиться с общими терминами, символами и соглашениями, определенными и обсуждаемыми в следующих параграфах.

Общая терминология

Следующие параграфы охватывают общие термины, наиболее часто используемые во всех аспектах чертежей машин.

Допуски

Инженеры понимают, что абсолютная точность невозможна, поэтому они рассчитывают допустимые отклонения. Это изменение известно как толерантность. На чертеже указывается в виде плюса (+) или минуса (-) определенной суммы либо дробью, либо десятичной дробью. Пределы — это максимальные и/или минимальные значения, установленные для определенного размера, а допуск представляет собой общую сумму, на которую может варьироваться конкретный размер. Допуски могут быть показаны на чертежах несколькими различными способами; На рис. 4-1 показаны три примера. Односторонний метод (вид А) используется, когда отклонение от расчетного размера допустимо только в одном направлении. В двустороннем методе (вид B) размерная цифра показывает положительное или отрицательное отклонение, которое является приемлемым. В методе определения предельных размеров (вид C) указываются как максимальные, так и минимальные размеры.

На чертеже указывается в виде плюса (+) или минуса (-) определенной суммы либо дробью, либо десятичной дробью. Пределы — это максимальные и/или минимальные значения, установленные для определенного размера, а допуск представляет собой общую сумму, на которую может варьироваться конкретный размер. Допуски могут быть показаны на чертежах несколькими различными способами; На рис. 4-1 показаны три примера. Односторонний метод (вид А) используется, когда отклонение от расчетного размера допустимо только в одном направлении. В двустороннем методе (вид B) размерная цифра показывает положительное или отрицательное отклонение, которое является приемлемым. В методе определения предельных размеров (вид C) указываются как максимальные, так и минимальные размеры.

Поверхности с допусками имеют геометрические характеристики, такие как округлость или перпендикулярность к другой поверхности. Типичные символы геометрических характеристик показаны на рис. 4-2. База — это поверхность, линия или точка, от которой должно быть определено геометрическое положение или от которой должно быть измерено расстояние. Любая буква алфавита, кроме I, O и Q, может использоваться в качестве символа, идентифицирующего датум. Символ управления функцией состоит из геометрических символов и допусков. Символ управления элементом может включать ссылки на датум (рис. 4-3).

Любая буква алфавита, кроме I, O и Q, может использоваться в качестве символа, идентифицирующего датум. Символ управления функцией состоит из геометрических символов и допусков. Символ управления элементом может включать ссылки на датум (рис. 4-3).

Скругления и скругления

Скругления представляют собой вогнутые металлические угловые (внутренние) поверхности. В литье скругление обычно увеличивает прочность металлического уголка, потому что закругленный угол охлаждается более равномерно, чем острый угол, что снижает вероятность разрушения. Скругления или радиусы — это кромки или внешние углы, которые были закруглены для предотвращения сколов и острых режущих кромок. Скругления и скругления показаны на рис. 4-4.

Прорези и направляющие

Прорези и направляющие используются для соединения двух кусков материала особой формы и надежного удержания их вместе, но при этом позволяют им двигаться или скользить. Два типа, Т-образный паз и паз типа «ласточкин хвост», показаны на Рисунке 4-5. Например, Т-образный паз используется на столе фрезерного станка, а ласточкин хвост используется на узле поперечного суппорта токарного станка с двигателем.

Например, Т-образный паз используется на столе фрезерного станка, а ласточкин хвост используется на узле поперечного суппорта токарного станка с двигателем.

Шпонки, шпоночные посадочные места и шпоночные канавки

Шпонка представляет собой небольшой клин или прямоугольный кусок металла, вставленный в паз или паз между валом и ступицей для предотвращения проскальзывания. На рис. 4-6 показаны три типа ключей.

На рис. 4-7 показаны шпоночное гнездо и шпоночный паз. Шпоночное гнездо (вид А) представляет собой прорезь или канавку на внешней стороне детали, в которую входит ключ. Шпоночный паз (вид B) представляет собой прорезь или канавку в цилиндре, трубе или трубе. Ключ, вставленный в гнездо для ключей, будет скользить в шпоночный паз и препятствовать перемещению деталей.

ВИНТОВАЯ РЕЗЬБА

Для изображения резьбы на чертежах используются различные методы. Упрощенный метод (рис. 4-8) использует видимые и скрытые линии для обозначения большого и малого диаметров резьбы. Схематический метод (Рисунок 4-9)) использует ступенчатые линии для представления корней и гребней видимой резьбы. Подробный метод (рис. 4-10) обеспечивает наиболее близкое представление о внешнем виде реальной винтовой резьбы. Упрощенный, схематический и подробный метод представления резьбы, используемый для конической трубной резьбы, показан на Рисунке 4-11.

Схематический метод (Рисунок 4-9)) использует ступенчатые линии для представления корней и гребней видимой резьбы. Подробный метод (рис. 4-10) обеспечивает наиболее близкое представление о внешнем виде реальной винтовой резьбы. Упрощенный, схематический и подробный метод представления резьбы, используемый для конической трубной резьбы, показан на Рисунке 4-11.

На рисунке 4-12 слева показан профиль резьбы в разрезе, а справа показан распространенный метод рисования резьбы. Для экономии времени в разрезе используются символы, а резьба не вычерчивается в масштабе. На чертеже указаны размеры резьбовой части, но другая информация может быть помещена в «примечаниях» практически в любом месте чертежа, но чаще всего в левом верхнем углу.

Однако в этом примере примечание находится прямо над чертежом и показывает обозначение резьбы: 1/4-20 UNC-2. Первая цифра банкноты, 1/4, является номинальным размером, то есть внешним диаметром. Число после первого тире, 20, означает, что на дюйм приходится 20 витков резьбы. Серия нитей Unified National Coarse обозначается буквами UNC. Последняя цифра, 2, определяет класс резьбы и допуск, обычно называемый посадкой. Если это левая резьба, тире и буквы LH будут следовать за классом резьбы. Резьба без LH является правосторонней.

Серия нитей Unified National Coarse обозначается буквами UNC. Последняя цифра, 2, определяет класс резьбы и допуск, обычно называемый посадкой. Если это левая резьба, тире и буквы LH будут следовать за классом резьбы. Резьба без LH является правосторонней.

Спецификации, необходимые для изготовления винтов, включают диаметр резьбы, количество витков на дюйм, серию резьбы и класс резьбы. Двумя наиболее широко используемыми сериями резьбы являются резьба National Coarse (NC) и National Fine (NF), которые являются частью системы Unified или National Form Threads. Резьба NF имеет больше витков на дюйм длины винта, чем резьба NC.

Классы резьбы отличаются друг от друга установленным допуском и/или допуском. Класс резьбы ранее назывался классом посадки; оба термина взаимозаменяемы. Термин, класс резьбы, был установлен Национальным бюро стандартов в Стандартах на резьбу для федеральных служб, Справочник H-28.

Терминология резьбы

Терминология, используемая для описания резьбы, показана на рис. 4-13. Каждый термин объясняется в следующих параграфах.

4-13. Каждый термин объясняется в следующих параграфах.

Ось

Ось представляет собой центральную линию, проходящую вдоль винта.

Внешняя резьба

Эти резьбы находятся снаружи цилиндра, например, болт или винт.

Внутренняя резьба

Эти резьбы находятся внутри объекта, например гайки.

Гребень

Гребень расположен на верхнем краю резьбы. Эта площадь соответствует большему диаметру наружной резьбы и меньшему диаметру внутренней резьбы.

Корень

Корень — это область в нижней части потока. Эта площадь резьбы соответствует меньшему диаметру наружной резьбы и большому диаметру внутренней резьбы.

Боковая часть

Боковая поверхность представляет собой плоскую поверхность резьбы между основанием и вершиной.

Основной диаметр

Этот диаметр является наибольшим размером внешней или внутренней резьбы. Наружный диаметр резьбы является наружным измерением гребня. Главный диаметр внутренней резьбы является наибольшим размером корня.

Второстепенный диаметр

Этот диаметр является наименьшим размером внешней или внутренней резьбы. Внешний внутренний диаметр резьбы является измерением корня. Внутренний внутренний диаметр резьбы является измерением гребня.

Внешний внутренний диаметр резьбы является измерением корня. Внутренний внутренний диаметр резьбы является измерением гребня.

Шаг

Расстояние от точки на резьбе до соответствующей точки на следующей резьбе, измеренное параллельно оси.

Шаг

Расстояние, на которое резьба продвигается за один оборот, измеренное параллельно оси. У однозаходного винта ход и шаг одинаковы; у двухзаходного винта шаг равен удвоенному шагу; на винте с тройной резьбой ход в три раза больше шага.

Helix

Кривая, образованная на любом цилиндре прямой линией в плоскости, огибающей цилиндр с продвижением вперед.

Глубина

Расстояние от основания резьбы до гребня, измеренное перпендикулярно оси.

ШЕСТЕРНИ

При создании эскиза шестерни на чертеже машины обычно рисуется ровно столько зубьев, чтобы определить необходимые размеры.

Терминология зубчатых колес

Терминология, используемая для описания зубчатых колес, показана на рис. 4-14. Каждый термин объясняется в следующих параграфах.

Каждый термин объясняется в следующих параграфах.

Диаметр шага (PD)

PD шестерни равен количеству зубьев на шестерне, деленному на диаметральный шаг (DP).

Диаметральный шаг (DP)

DP — это отношение количества зубьев на дюйм PD или количества зубьев на шестерне к PD. DP обычно называют шагом.

Количество зубьев (N)

Умножьте DP на PD (DP x PD), чтобы найти количество зубьев.

Окружность делительной окружности

Окружность делительной окружности — это воображаемая окружность на шестерне, которая делит зубья на верхнюю и нижнюю кромки (аддендумы и нижние кромки).

Дополнение

Дополнение – это высота зуба над делительной окружностью до вершины зуба.

Дедендум

Дедендум — это длина части зуба от делительной окружности до основания зуба.

Дополнение Круг (AC)

AC представляет собой воображаемый круг над вершинами зубьев шестерни.

Внешний диаметр (OD)

OD — это диаметр AC, который содержит вершины зубьев.

Круговой шаг (CP)

Расстояние между центрами двух соседних зубьев, измеренное по делительной окружности.

Шаг хорды

Расстояние от центра до центра зубьев, измеренное по прямой линии или хорде делительной окружности.

Диаметр корня

Диаметр окружности, измеренный у корня зуба.

Зазор

Зазор – это расстояние между верхней частью зуба одной шестерни и нижней частью зуба сопрягаемой шестерни.

Полная глубина

Полная глубина – это общее расстояние от вершины зуба до низа, включая зазор.

Рабочая глубина

Рабочая глубина – это наибольшая глубина, на которую зуб одной шестерни заходит в зубчатую щель другой шестерни.

Торец

Торец зуба — это рабочая поверхность зуба над делительной линией.

Толщина

Толщина зуба — это ширина зуба, взятая за хорду делительной окружности.

Зубья зубчатой рейки

Зубчатые вырезы, выполненные в линейной или реечной передаче, которые при зацеплении с круговой шестерней или шестерней изменяют круговое движение на

0005 Существует три классификации винтовых пружин: сжатия, растяжения и кручения. Рисунки редко показывают истинное изображение спиралевидной формы; вместо этого они обычно показывают пружины прямыми линиями. На рис. 4-15 проиллюстрировано несколько методов представления пружины, включая как спиральные, так и прямолинейные чертежи. Кроме того, пружины иногда изображают однолинейными чертежами, как на рис. 4-16.

Рисунки редко показывают истинное изображение спиралевидной формы; вместо этого они обычно показывают пружины прямыми линиями. На рис. 4-15 проиллюстрировано несколько методов представления пружины, включая как спиральные, так и прямолинейные чертежи. Кроме того, пружины иногда изображают однолинейными чертежами, как на рис. 4-16.

МАРКИРОВКА ОТДЕЛКИ

Военные стандарты маркировки отделки изложены в Американском обществе инженеров-механиков (ASME) B46.1-2009, Текстура поверхности (шероховатость поверхности, волнистость и укладка). Многие металлические поверхности должны обрабатываться на станках по разным причинам. Приемлемая шероховатость поверхности зависит от того, как деталь будет использоваться. Иногда требуется отделка только определенных поверхностей детали, а других нет. Модифицированный символ (галочка) с числом или числами над ним используется для обозначения этих поверхностей и для указания степени отделки. Пропорции символа шероховатости поверхности показаны на Рисунке 4-17. На небольших рисунках символ пропорционально меньше.

На небольших рисунках символ пропорционально меньше.

Число в углу галочки, в данном случае 02, говорит машинисту, какую степень отделки должна иметь поверхность. Это число представляет собой среднеквадратичное значение высоты шероховатости поверхности в миллионных долях дюйма. Другими словами, это измерение глубины царапин, сделанных в процессе механической обработки или истирания.

Везде, где это возможно, символ шероховатости поверхности наносится, касаясь линии, представляющей поверхность, к которой он относится. Если место ограничено, символ может быть размещен на выносной линии на этой поверхности или на конце выноски со стрелкой, касающейся этой поверхности, как показано на рис. 4-18.

Когда деталь должна быть обработана до одинаковой шероховатости по всей поверхности, примечание на чертеже будет включать направление «полная обработка» вдоль метки отделки и соответствующий номер. Например, FINISH ALL OVER 32. Когда деталь должна быть обработана со всех сторон, но несколько поверхностей различаются по шероховатости, к линиям, представляющим эти поверхности, применяется число или числа символа шероховатости поверхности, а примечание на чертеже будет включать поверхность. символ шероховатости для остальных поверхностей. Например, ВСЕ, КРОМЕ ПРИМЕЧАННОГО (Рисунок 4-19).).

символ шероховатости для остальных поверхностей. Например, ВСЕ, КРОМЕ ПРИМЕЧАННОГО (Рисунок 4-19).).

СТАНДАРТЫ

Американская промышленность приняла стандарт Американского национального института стандартов (ANSI) Y14.5M-2009 «Размеры и допуски». Этот стандарт используется при производстве всех чертежей, независимо от того, рисуется ли отпечаток рукой человека или с помощью оборудования для автоматизированного рисования (САПР). Он стандартизирует производство отпечатков от самой простой ручной работы на месте до единичных или многосерийных изделий, производимых в механическом цехе с помощью автоматизированного производства (CAM). Для получения дополнительной информации см. ANSI Y14.5M-2009.и «Введение в определение геометрических размеров и допусков», Лоуэлл В. Фостер, Национальная ассоциация инструментальной и механической обработки, Форт Вашингтон, Мэриленд, 1986.

Стандарты, перечисленные в Табл. сокращения, используемые в заводских или рабочих чертежах:

Таблица 4-1 — Общие стандарты

Номер Название

ANSI Y14. 5M-2009 Размеры и допуски

5M-2009 Размеры и допуски

ANSI Y14.6-2001 Представление резьбы

ASME B46.1-2009Текстура поверхности (шероховатость, волнистость и укладка поверхности)

ASME Y14.38-2007 Сокращения и сокращения для использования на чертежах и сопутствующих документах

Машинный чертеж

Контрольные вопросы

A. Скругление

B. Большой диаметр 9000 Внутренний диаметр

D. Допуск

4-2. В каком методе определения размеров указаны минимальные и максимальные размеры?

A. Двусторонняя

B. Концевая

C. Метрическая галтель

D. Односторонняя

4-3. Какой из следующих терминов описывает поверхность, линию или точку, по которым должно быть определено геометрическое положение?

A. Datum

B. Слот

C. Переключатель

D. Tatum

4-4. Какая особенность в литье увеличивает прочность металлического уголка?

A. Скругление

B. Узел шпонки

C. Направляющая

D. Паз

Паз

4-5. Какой элемент описывает прорезь или канавку на внешней стороне детали, в которую входит шпонка?

A. Скругления

B. Прорези и направляющие

C. Шпонка

D. Гнездо шпонки

4-6. Какая часть номера обозначения резьбы определяет номинальный или наружный диаметр резьбы?

А. Первый

Б. Второй

C. Четвертый

D. Буквенное обозначение

4-7. Какие из следующих серий резьбы наиболее широко используются?

A. Европейская грубая и европейская тонкая

B. Европейская грубая и национальная стандартная

C. Национальная грубая и национальная тонкая

D. Национальная метрическая и национальная стандартная

4-8. Какой из следующих терминов отличает резьбу друг от друга по величине указанного допуска и/или припуска?

A. Класс шага

B. Класс резьбы

C. Национальный стандарт

D. Шаг резьбы

4-9. Какой из следующих терминов описывает поверхность резьбы, которая соответствует меньшему диаметру наружной резьбы и большему диаметру внутренней резьбы?

A. Внешняя резьба

Внешняя резьба

B. Ось

C. Гребень

D. Корень

4-10. Какой из следующих терминов описывает наибольший размер наружной или внутренней резьбы?

A. Гребень

B. Большой диаметр

C. Второстепенный диаметр

D. Шаг

4-11. Какое из следующих определений описывает термин лид?

A. Расстояние, на которое проходит резьба за один оборот, параллельно оси

B. Расстояние, на которое нарезается резьба от вершины до ее основания

C. Расстояние от шага резьбы до размера ее основания

D. Расстояние между наружной резьбой

4-12. Какой из следующих терминов определяет расстояние от основания резьбы до гребня, измеренное перпендикулярно оси?

A. Глубина

B. Спираль

C. Ход

D. Шаг

12

4-13. При зарисовке шестерни на чертеже машины сколько рисуется зубьев?

A. Одна четверть

B. Половина

C. Достаточно определить необходимые размеры

D. Все

4-14. Какой из следующих терминов выражает число зубьев на шестерне, деленное на диаметральный шаг?

A. Делительный диаметр

Делительный диаметр

B. Внешний диаметр

C. Количество зубьев

D. Окружность приложения

4-15. Какой из следующих терминов описывает воображаемый круг, разделяющий зубья на верхнюю и нижнюю части?

A. Окружность приложения

B. Шаг аккордов

C. Круговой шаг

D. Круг поля

4-16. Какой из следующих терминов описывает воображаемый круг над вершинами зубов?

A. Окружность приложения

B. Шаг хорды

C. Круговой шаг

D. Окружность шага

4-17. Клиренс – это маргинальное пространство между верхушкой одного зуба и каким другим компонентом?

A. Соседний зуб

B. Ось шестерни

C. Нижняя часть зуба сопряженной шестерни

D. Верх зуба сопряженной шестерни

4-18. Какой термин обозначает рабочую поверхность зуба выше делительной линии?

A. Приложение

B. Нижняя часть

C. Лицо

D. Толщина

4-19. Какой термин описывает зубья, выполненные в линейной или реечной передаче?

A. Делительная окружность

B. Рабочая глубина

Рабочая глубина

C. Поверхность зубчатой рейки

D. Зубья зубчатой рейки

4-20. Какие из следующих трех классификаций винтовых пружин?

A. Сжатие, растяжение и двойное

B. Сжатие, растяжение и кручение

C. Одинарное, двойное и тройное

D. Одинарное, растяжение и кручение

4-21. Какой тип линии используется для изображения пружин на чертеже?

A. Сломанный

B. Изогнутый

C. Спиральный

D. Прямой

4-22. Какой стандарт используется для финишной маркировки?

A. ANSI 32.9-2006

B. ASME 14.3M

C. ASME B46.1-2009

D. IEEE 3009

4-23. Какой из следующих символов используется для обозначения степени чистоты поверхности?

A. Флажок

B. Круглая скобка

C. Прямоугольник

D. Треугольник

4-24. На символе отделки число указывает степень отделки до какой высоты поверхности в дюймах?

А. Десятки

B. Сотые

C. Тысячные

D. Миллионные

4-25. Какой стандарт приняла американская промышленность для производства чертежей?

4-20. Какие из следующих трех классификаций винтовых пружин?

Какие из следующих трех классификаций винтовых пружин?

A. Сжатие, растяжение и двойное

B. Сжатие, растяжение и кручение

C. Одинарное, двойное и тройное

D. Одинарное, растяжение и кручение

4-21. Какой тип линии используется для изображения пружин на чертеже?

A. Сломанный

B. Изогнутый

C. Спиральный

D. Прямой

4-22. Какой стандарт используется для финишной маркировки?

A. ANSI 32.9-2006

B. ASME 14.3M

C. ASME B46.1-2009

D. IEEE 3009

4-23. Какой из следующих символов используется для обозначения степени чистоты поверхности?

A. Флажок

B. Круглая скобка

C. Прямоугольник

D. Треугольник

4-24. На символе отделки число указывает степень отделки до какой высоты поверхности в дюймах?

A. Десятые доли

B. Сотые доли

C. Тысячные доли

D. Миллионные доли

4-25. Какой стандарт приняла американская промышленность для производства чертежей?

A.

B.

C.

D. IEEE 3009 ANSI 32.9-2006 ANSI Y14.5M-2009 ASME 14.3M

Integrated Publishing — ваш источник военных спецификаций и образовательных публикаций

Администрация — Навыки, процедуры, обязанности и т. д. военного персонала

Продвижение —

Военный карьерный рост

книги и т. д.

Аэрограф/метеорология

— Метеорология

основы, физика атмосферы, атмосферные явления и др.

Руководства по аэрографии и метеорологии военно-морского флота

Автомобилестроение/Механика — Руководства по техническому обслуживанию автомобилей, механика дизельных и бензиновых двигателей, руководства по автомобильным деталям, руководства по деталям дизельных двигателей, руководства по деталям бензиновых двигателей и т. д.

Автомобильные аксессуары |

Перевозчик, персонал |

Дизельные генераторы |

Механика двигателя |

Фильтры |

Пожарные машины и оборудование |

Топливные насосы и хранение |

Газотурбинные генераторы |

Генераторы |

Обогреватели |

HMMWV (Хаммер/Хамви) |

и т. д…

д…

Авиация — Принципы полета,

авиастроение, авиационная техника, авиационные силовые установки, справочники по авиационным частям, справочники по авиационным частям и т. д.

Руководства по авиации ВМФ |

Авиационные аксессуары |

Общее техническое обслуживание авиации |

Руководства по эксплуатации вертолетов AH-Apache |

Руководства по эксплуатации вертолетов серии CH |

Руководства по эксплуатации вертолетов Chinook |

и т.д…

Боевой —

Служебная винтовка, пистолет

меткая стрельба, боевые маневры, штатное вооружение поддержки и т. д.

Химико-биологические, маски и оборудование |

Одежда и индивидуальное снаряжение |

Боевая инженерная машина |

и т.д…

Строительство —

Техническое администрирование,

планирование, оценка, планирование, планирование проекта, бетон, кирпичная кладка, тяжелый

строительство и др.

Руководства по строительству военно-морского флота |

Совокупность |

Асфальт |

Битумный корпус распределителя |

Мосты |

Ведро, Раскладушка |

Бульдозеры |

Компрессоры |

Обработчик контейнеров |

дробилка |

Самосвалы |

Землеройные машины |

Экскаваторы |

так далее. ..

..

Дайвинг —

Руководства по водолазным работам и спасению различного снаряжения.

Чертежник —

Основы, методы, составление проекций, эскизов и т. д.

Электроника —

Руководства по обслуживанию электроники для базового ремонта и основ. Руководства по компонентам компьютеров, руководства по электронным компонентам, руководства по электрическим компонентам и т. д.

Кондиционер |

Усилители |

Антенны и мачты |

Аудио |

Батареи |

Компьютерное оборудование |

Электротехника (NEETS) (самая популярная) |

техник по электронике |

Электрооборудование |

Электронное общее испытательное оборудование |

Электронные счетчики |

и т.д…

Машиностроение —

Основы и приемы черчения, составление проекций и эскизов, деревянное и легкокаркасное строительство и др.

Военно-морское машиностроение |

Армейская программа исследований прибрежных бухт |

так далее. ..

..

Еда и кулинария —

Руководства по рецептам и оборудованию для приготовления пищи.

Логистика —

Логистические данные для миллионов различных деталей.

Математика —

Арифметика, элементарная алгебра,

предварительное исчисление, введение в вероятность и т. д.

Медицинские книги —

Анатомия, физиология, пациент

уход, средства первой помощи, фармация, токсикология и т. д.

Медицинские руководства военно-морского флота |

Агентство регистрации токсичных веществ и заболеваний

Военные спецификации

— Государственные спецификации MIL и другие сопутствующие материалы

Музыка

— Мажор и минор

масштабные действия, диатонические и недиатонические мелодии, паттерны такта,

и т.д.

Основы ядра —

Теории ядерной энергии,

химия, физика и т.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин. В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Подойдет фанера, ДСП, МДФ. Распилите заготовку;

Подойдет фанера, ДСП, МДФ. Распилите заготовку; Переверните столешницу, присоедините боковые панели. Ко дну монтируйте колесные опоры. Сажайте их на кровельные саморезы;

Переверните столешницу, присоедините боковые панели. Ко дну монтируйте колесные опоры. Сажайте их на кровельные саморезы; Чтобы фрезеровать маленькие детали, предусмотрите зажимы. Щели прорабатывать на циркулярке. Посадите зажимы на болты;

Чтобы фрезеровать маленькие детали, предусмотрите зажимы. Щели прорабатывать на циркулярке. Посадите зажимы на болты;