ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки. Чугун перлитный гост для притирки

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки, ГОСТ от 24 сентября 1985 года №1412-85

ГОСТ 1412-85

Группа В11

МКС 77.080.10ОКП 41 1120

Дата введения 1987-01-01

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1985 г. N 3009 дата введения установлена 01.01.87Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11-95)ВЗАМЕН ГОСТ 1412-79 в части марок чугунаПЕРЕИЗДАНИЕНастоящий стандарт распространяется на чугун с пластинчатым графитом для отливок и устанавливает его марки, определяемые на основе временного сопротивления чугуна при растяжении.

1. МАРКИ

1.1. Для изготовления отливок предусматриваются следующие марки чугуна: СЧ10; СЧ15; СЧ20; СЧ25; СЧ30; СЧ35.По требованию потребителя для изготовления отливок допускаются марки чугуна СЧ18, СЧ21 и СЧ24.

1.2. Условное обозначение марки включает буквы СЧ - серый чугун и цифровое обозначение величины минимального временного сопротивления при растяжении в МПа·10. Пример условного обозначения:

СЧ15 ГОСТ 1412-85

2. МЕХАНИЧЕСКИЕ СВОЙСТВА

2.1. Временное сопротивление при растяжении чугуна в литом состоянии или после термической обработки должно соответствовать указанному в таблице.

Марка чугуна | Марка чугуна по СТ СЭВ 4560-84 | Временное сопротивление при растяжении ,МПа (кгс/мм), не менее |

СЧ10 | 31110 | 100 (10) |

СЧ15 | 31115 | 150 (15) |

СЧ18 | 180 (18) | |

СЧ20 | 31120 | 200 (20) |

СЧ21 | - | 210 (21) |

СЧ24 | 240 (24) | |

СЧ25 | 31125 | 250 (25) |

СЧ30 | 31130 | 300 (30) |

СЧ35 | 31135 | 350 (35) |

Примечание. Допускается превышение минимального значения временного сопротивления при растяжении не более чем на 100 МПа, если в нормативно-технической документации на отливки нет других ограничений.Временное сопротивление при растяжении чугуна марки СЧ10 определяется no требованию потребителя.

2.2. Механические свойства чугуна в стенках отливки различного сечения приведены в приложении 1.Дополнительные сведения о физических свойствах чугуна приведены в приложении 2.Химический состав приведен в приложении 3.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Испытания на растяжение проводят по ГОСТ 27208-87 на одном образце.

3.2. Определение твердости проводят по ГОСТ 27208-87.

3.3. Заготовки для определения механических свойств чугуна отливают по ГОСТ 24648-90.

3.4. При применении термической обработки отливок заготовки для определения механических свойств должны проходить термообработку вместе с отливками.Допускается использовать заготовки в литом состоянии (без термообработки) при применении низкотемпературной термообработки для снятия линейных напряжений в отливках.

3.5. При получении неудовлетворительных результатов испытаний проводят повторные испытания на двух образцах.Образцы считают выдержавшими испытания, если механические свойства каждого из них соответствуют требованиям настоящего стандарта.

ПРИЛОЖЕНИЕ 1 (справочное). Ориентировочные данные о временном сопротивлении при растяжении и твердости в стенках отливки различного сечения

ПРИЛОЖЕНИЕ 1Справочное

Марка чугуна | Толщина стенки отливки, мм | ||||||

4 | 8 | 15 | 30 | 50 | 80 | 150 | |

Временное сопротивление при растяжении, МПа, не менее | |||||||

СЧ10 | 140 | 120 | 100 | 80 | 75 | 70 | 65 |

СЧ15 | 220 | 180 | 150 | 110 | 105 | 90 | 80 |

СЧ20 | 270 | 220 | 200 | 160 | 140 | 130 | 120 |

СЧ25 | 310 | 270 | 250 | 210 | 180 | 165 | 150 |

СЧ30 | - | 330 | 300 | 260 | 220 | 195 | 180 |

СЧ35 | - | 380 | 350 | 310 | 260 | 225 | 205 |

Твердость НВ, не более | |||||||

СЧ10 | 205 | 200 | 190 | 185 | 156 | 149 | 120 |

СЧ15 | 241 | 224 | 210 | 201 | 163 | 156 | 130 |

СЧ20 | 255 | 240 | 230 | 216 | 170 | 163 | 143 |

СЧ25 | 260 | 255 | 245 | 238 | 187 | 170 | 156 |

CЧ30 | - | 270 | 260 | 250 | 197 | 187 | 163 |

СЧ35 | - | 290 | 275 | 270 | 229 | 201 | 179 |

Примечания:

1. Значения временного сопротивления при растяжении и твердости в реальных отливках могут отличаться от приведенных в таблице.

2. Значения временного сопротивления при растяжении и твердости в стенке отливки толщиной 15 мм приближенно соответствуют аналогичным значениям в стандартной заготовке диаметром 30 мм.

ПРИЛОЖЕНИЕ 2 (справочное). Физические свойства чугуна с пластинчатым графитом

ПРИЛОЖЕНИЕ 2 Справочное

Марка чугуна | Плотность , кг/м | Линейная усадка, , % | Модуль упругости при растяжении, ·10 МПа | Удельнаятеплоемкостьпри температуре от 20 до 200 °С, , Дж(кг·К) | Коэффициент линейного расширения при температуре от 20 до 200 °С, 1/ °С | Тепло- проводность при 20 °С, , Вт(м·К) |

СЧ10 | 6,8·10 | 1,0 | От 700 до 1100 | 460 | 8,0·10 | 60 |

СЧ15 | 7,0·10 | 1,1 | " 700 " 1100 | 460 | 9,0·10 | 59 |

СЧ20 | 7,1·10 | 1,2 | " 850 " 1100 | 480 | 9,5·10 | 54 |

СЧ25 | 7,2·10 | 1,2 | " 900 " 1100 | 500 | 10,0·10 | 50 |

СЧ30 | 7,3·10 | 1,3 | " 1200 " 1450 | 525 | 10,5·10 | 46 |

СЧ35 | 7,4·10 | 1,3 | " 1300 " 1550 | 545 | 11,0·10 | 42 |

ПРИЛОЖЕНИЕ 3 (справочное)

ПРИЛОЖЕНИЕ 3Справочное

Марка чугуна | Массовая доля элементов, % | ||||

Углерод | Кремний | Марганец | Фосфор | Сера | |

Не более | |||||

СЧ10 | 3,5-3,7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 |

СЧ15 | 3,5-3,7 | 2,0-2,4 | 0,5-0,8 | 0,2 | 0,15 |

СЧ20 | 3,3-3,5 | 1,4-2,4 | 0,7-1,0 | 0,2 | 0,15 |

СЧ25 | 3,2-3,4 | 1,4-2,2 | 0,7-1,0 | 0,2 | 0,15 |

СЧ30 | 3,0-3,2 | 1,3-1,9 | 0,7-1,0 | 0,2 | 0,12 |

СЧ35 | 2,9-3,0 | 1,2-1,5 | 0,7-1,1 | 0,2 | 0,12 |

Примечание. Допускается низкое легирование чугуна различными элементами (хромом, никелем, медью, фосфором и др.).Текст документа сверен по:официальное изданиеЧугун. Марки. Технические условия.Методы анализа: Сб. ГОСТОв. -М.: ИПК Издательство стандартов, 2004

docs.cntd.ru

ГОСТ 1585-85 Чугун антифрикционный для отливок. Марки (с Изменением N 1), ГОСТ от 19 сентября 1985 года №1585-85

ГОСТ 1585-85

Группа В11

МКС 77.080.10ОКП 41 1150

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.09.85 N 2943

3. ВЗАМЕН ГОСТ 1585-79 в части марок чугуна

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11-95)

6. ИЗДАНИЕ с Изменением N 1, утвержденным в августе 1989 г. (ИУС 12-89)Настоящий стандарт распространяется на антифрикционный чугун для отливок, работающих в узлах трения со смазкой, и устанавливает марки, определяемые химическим составом, микроструктурой и твердостью.

1. МАРКИ

1.1. Марки чугуна, его химический состав, микроструктура и твердость должны соответствовать нормам, указанным в табл.1-3.

Таблица 1

Марка чугуна* | Массовая доля элемента, % | ||||||||||||

С | Si | Mn | Сr | Ni | Тi | Сu | Sb | Pb | Al | Mg | P | S | |

АЧС-1 | 3,2-3,6 | 1,3-2,0 | 0,6-1,2 | 0,2-0,5 | - | - | 0,8-1,6 | - | - | - | - | 0,15-0,40 | Не более 0,12 |

АЧС-2 | 3,0-3,8 | 1,4-2,2 | 0,3-1,0 | 0,2-0,5 | 0,2-0,5 | 0,03-0,10 | 0,2-0,5 | - | - | - | - | 0,15-0,40 | Не более 0,12 |

АЧС-3 | 3,2-3,8 | 1,7-2,6 | 0,3-0,7 | Не более 0,3 | Не более 0,3 | 0,03-0,10 | 0,2-0,5 | - | - | - | - | 0,15-0,40 | Не более 0,12 |

АЧС-4 | 3,0-3,5 | 1,4-2,2 | 0,4-0,8 | - | - | - | - | 0,04-0,40 | - | - | - | Не более 0,30 | 0,12-0,20 |

АЧС-5 | 3,5-4,3 | 2,5-3,5 | 7,5-12,5 | - | - | - | - | - | - | 0,4-0,8 | - | Не более 0,20 | Не более 0,05 |

АЧС-6 | 2,2-2,8 | 3,0-4,0 | 0,2-0,6 | - | - | - | - | - | 0,5-1,0 | - | - | 0,5-1,0 | Не более 0,12 |

АЧВ-1 | 2,8-3,5 | 1,8-2,7 | 0,6-1,2 | - | - | - | Не более 0,7 | - | - | - | 0,03-0,08 | Не более 0,20 | Не более 0,03 |

АЧВ-2 | 2,8-3,5 | 2,2-2,7 | 0,4-0,8 | - | - | - | - | - | - | - | 0,03-0,08 | Не более 0,20 | Не более 0,03 |

АЧК-1 | 2,3-3,0 | 0,5-1,0 | 0,6-1,2 | - | - | - | 1,0-1,5 | - | - | - | - | Не более 0,20 | Не более 0,12 |

АЧК-2 | 2,6-3,0 | 0,8-1,3 | 0,2-0,6 | - | - | - | - | - | - | - | - | Не более 0,25 | Не более 0,12 |

________________* В обозначении марки: АЧ - антифрикционный чугун; С - серый с пластинчатым графитом; В - высокопрочный с шаровидным графитом; К - ковкий с компактным графитом; цифра - порядковый номер марки.

Таблица 2

Марка чугуна | Графит | Перлит* | Фосфидная эвтектика (характер распре- деления) | Прочие составляющие | |||

Форма | Размер | Распре- деление | Занимаемая площадь | Дисперс-ность | |||

АЧС-1 | ПГф1, ПГф2, ПГф4,ВГф2 | ПГд15-ПГд180 | ПГр1-ПГр3 | П-П70 | ПД0,3-ПД1,6 | ФЭр1, ФЭр2 | Цементит не допускается |

АЧС-2 | |||||||

АЧС-3 | П85, П70 | ||||||

АЧС-4 | П-П85 | ||||||

АЧС-5 | Аустенит: после закалки - не менее 80% поля шлифа, в литом состоянии - не менее 45% поля шлифа.Карбиды: после закалки - не более 8%, в литом состоянии - не более 25% | ||||||

АЧС-6 | П-П85 | ПД0,3-ПД1,6 | ФЭр2, ФЭр3 | Цементит не допускается | |||

АЧВ-1 | ШГф2, ШГф4, ШГф5 | ШГд15-ШГд180 | П96-П45 | ПД0,3-ПД1,0 | ФЭр1, ФЭр2 | Не более 5% цементита | |

АЧВ-2 | П70-П45 | ||||||

АЧК-1 | КГф2, КГф3 | КГд15-КГд90 | П-П85 | Цементит не допускается | |||

АЧК-2 | П70-П45 | ||||||

________________* Для всех марок чугуна структура металлической основы вида ПТ1.

Таблица 3

Марка чугуна | Твердость по Бринеллю (НВ) |

АЧС-1 | 180-241 |

АЧС-2 | 180-229 |

АЧС-3 | 160-190 |

АЧС-4 | 180-229 |

АЧС-5 | 180-290 |

140-180* | |

АЧС-6 | 100-120 |

АЧВ-1 | 210-260 |

АЧВ-2 | 167-197 |

АЧК-1 | 187-229 |

АЧК-2 | 167-197 |

________________* После нагрева до температуры 950-1000 °С, выдержки и закалки.Назначение и условия применения чугуна приведены в приложениях 1 и 2.Массовая доля марганца в чугуне марки АЧС-5 приведена в приложении 3.(Измененная редакция, Изм. N 1).

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Химический состав чугуна определяют по ГОСТ 28473, ГОСТ 2604.1 - ГОСТ 2604.6, ГОСТ 2604.8 - ГОСТ 2604.10, ГОСТ 2604.13, ГОСТ 22536.0 - ГОСТ 22536.12, ГОСТ 27809.Допускается применение физических методов определения химического состава.Содержание сурьмы, свинца и магния определяют по методикам, согласованным между изготовителем и потребителем.Отбор проб для определения химического состава производят по ГОСТ 7565.(Измененная редакция, Изм. N 1).

2.2. Микроструктуру чугуна определяют по ГОСТ 3443.

2.3. Определение твердости проводят по ГОСТ 27208. Количество образцов для определения твердости устанавливают в нормативно-технической документации.

ПРИЛОЖЕНИЕ 1 (справочное). НАЗНАЧЕНИЕ АНТИФРИКЦИОННОГО ЧУГУНА

ПРИЛОЖЕНИЕ 1Справочное

Марка чугуна | Назначение |

АЧС-1 | Для работы в паре с закаленным или нормализованным валом |

АЧС-2 | То же |

АЧС-3 | Для работы в паре с закаленным или нормализованным валом или валом, не подвергающимся термической обработке |

АЧС-4 | Для работы в паре с закаленным или нормализованным валом |

АЧС-5 | Для работы в особо нагруженных узлах трения в паре с закаленным или нормализованным валом |

АЧС-6 | Для работы в узлах трения при температуре до 300 °С в паре с валом, не подвергающимся термической обработке |

АЧВ-1 | Для работы в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом |

АЧВ-2 | Для работы в условиях трения с повышенными окружными скоростями в паре с валом, не подвергающимся термической обработке |

АЧК-1 | Для работы в паре с закаленным или нормализованным валом |

АЧК-2 | Для работы в паре с валом, не подвергающимся термической обработке |

ПРИЛОЖЕНИЕ 2 (справочное). УСЛОВИЯ ПРИМЕНЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА В УЗЛАХ ТРЕНИЯ

ПРИЛОЖЕНИЕ 2Справочное

1. Применение отливок из антифрикционного чугуна в узлах трения требует соблюдения условий, указанных ниже.Тщательный монтаж, обеспечивающий точное сопряжение трущихся поверхностей и отсутствие перекоса.Непрерывная смазка, не допускающая искрений или значительного нагрева узла трения.Повышение зазоров по сравнению с установленными для бронзы на 15-30%, при наличии значительного нагрева узла трения в работе - до 50%.Приработка на холостом ходу и постепенное повышение рабочих нагрузок.

2. Режимы работы деталей из антифрикционного чугуна в узлах трения должны соответствовать нормам, указанным в таблице.

Марка чугуна | Давление , МПа | Скорость скольжения , м/с | , МПа·м/с |

Не более | |||

АЧС-1 | 5,0 | 5,0 | 12,0 |

14,0 | 0,3 | 2,5 | |

АЧС-2 | 10,0 | 0,3 | 2,5 |

0,1 | 3,0 | 0,3 | |

АЧС-3 | 6,0 | 1,0 | 5,0 |

АЧС-4 | 15,0 | 5,0 | 40,0 |

АЧС-5 | 20,0 | 1,0 | 20,0 |

30,0 | 0,4 | 12,5 | |

АЧС-6 | 9,0 | 4,0 | 9,0 |

АЧВ-1 | 1,5 | 10,0 | 12,0 |

20,0 | 1,0 | 20,0 | |

АЧВ-2 | 1,0 | 5,0 | 3,0 |

12,0 | 1,0 | 12,0 | |

АЧК-1 | 20,0 | 2,0 | 20,0 |

АЧК-2 | 0,5 | 5,0 | 2,5 |

12,0 | 1,0 | 12,0 | |

Примечание. Проводимые для некоторых марок чугуна два предельных значения для и, соответственно, для указывают допустимые сочетания значений каждого из этих показателей.

ПРИЛОЖЕНИЕ 3 (справочное). СОДЕРЖАНИЕ МАРГАНЦА В ЧУГУНЕ МАРКИ АЧС-5

ПРИЛОЖЕНИЕ 3Справочное

Толщина стенки отливки, мм | Массовая доля марганца, % |

От 5 до 10 | От 7,5 до 8,5 |

Св. 10 " 20 | Св. 8,5 " 9,5 |

" 20 " 30 | " 9,5 " 10,5 |

" 30 " 40 | " 10,5 " 11,5 |

" 40 " 60 | " 11,5 " 12,5 |

Текст документа сверен по:официальное изданиеЧугун. Марки. Технические условия.Методы анализа: Сб. ГОСТОв. -М.: ИПК Издательство стандартов, 2004

docs.cntd.ru

Перлитный серый чугун - Большая Энциклопедия Нефти и Газа, статья, страница 1

Перлитный серый чугун

Cтраница 1

Перлитный серый чугун ( рис. 4.37, в) обладает высокой прочностью, которая обусловлена присутствием в его структуре перлита и мелких пластинок графита. Этот чугун используют для получения деталей ответственного назначения. [2]

Перлитный серый чугун, структура ( рис. 91, б) - перлит и пластинчатый графит. [3]

Перлитный серый чугун с пластинчатым графитом, легированный хромом, никелем, титаном и медью. [4]

Перлитный серый чугун с пластинчатым графитом, легированный сурьмой. [5]

Перлитный серый чугун, структура ( рис. 91, б) - перлит и пластинчатый графит. [6]

Перлитный серый чугун ( рис. 52, а) состоит ив перлита и пластинчатого графита. Перлитный чугун обладает умеренной твердостью, хорошо обрабатывается резцом. Из всех серых чугунов он отличается наиболее высокой прочностью; поэтому его часто называют высококачественным. [7]

Перлитный серый чугун ( П Г) состоит из перлита и пластинчатого графита, после модифицирования магнием или церием ( рис. 153) - из перлита и графита шаровидной формы. [8]

Перлитный серый чугун с шаровидным графитом обладает еще большей механической прочностью, поэтому называется высокопрочным. [10]

Перлитный серый чугун, структура ( рис. 91, б) - перлит и пластинчатый графит. [11]

Перлитный серый чугун применяют для изготовления цилиндров, втулок и др. нагруженных деталей двигателей, станин и др.; для менее ответств. [12]

Перлитный серый чугун ( рис. 100, а, III) структура чугуна ( рис. 101, б) - перлит и пластинчатый графит. В этом чугуне 0 7 - 0 8 % С находится в виде Fe3C, входящего в состав перлита. [14]

Страницы: 1 2 3

www.ngpedia.ru

Перлитный серый чугун - Большая Энциклопедия Нефти и Газа, статья, страница 3

Перлитный серый чугун

Cтраница 3

Структура его состоит из феррита, перлита и пластинчатого графита; если ССвча0 8 % 1 то имеем перлитный серый чугун, структура которого перлит и пластинчатый графит. [32]

Соотношения, подобные приведенным, наблюдаются и при других структурных основах сопоставляемых сплавов. Литая углеродистая сталь с перлитной структурой имеет предел прочности около 600 Мн / м2 ( 60 кГ / мм2), перлитный серый чугун с пластинчатым графитом 300 - 350 Мн / м2 ( 30 - 35 кГ / мм2), магниевый перлитный чугун с шаровидным графитом 600 Мн / м2 ( 60 кГ / мм2) и выше. [33]

Сталь и чугун для высокочастотной закалки. Кроме того, применяются и другие углеродистые и легированные стали, например 40Г, 40Г2, 40Х и др. Высокочастотной закалке с успехом подвергают перлитный серый чугун, низкоуглеродистый модифицированный чугун, ковкий чугун и высокопрочный магниевый чугун с шаровидным графитом. [34]

Если известно С Si 5 0 %, то по структурной диаграмме ( рис. 27) легко определить, что при скорости затвердевания 2 1 мм / сек на поверхности отливки будет структура половинчатого чугуна. В отливке с песчаными стержнями, имеющей скорость затвердевания 1 10 мм / сек, отбела не будет и поверхность отливки будет иметь структуру перлитного серого чугуна. [35]

Чугунные вкладыши изготовляют из серого перлитного чугуна марок АЧЦ-1 и АЧЦ-2. Антифрикционные серые чугуны имеют перлитную основу с малым содержанием свободного феррита ( до 15 %) и мелкими включениями фосфидной эвтектики. В перлитном сером чугуне углерод находится в виде пластинок графита, которые, выходя на поверхность вкладыша, образуют углубления ( гнезда), где задерживается масло, что улучшает условия смазки. Чугунные подшипники, имея сравнительно высокий коэффициент трения, применяют в тихоходных двигателях с ограниченной нагрузкой. [36]

В серых чугунах выделения графита имеют форму пластинок различной степени размельчен-ности. Наилучшие механические свойства имеют перлитные серые чугуны с мелкими пластинками графита. Такие чугуны называют высококачественными. [37]

Наиболее часто встречающимся дефектом арматуры, выявляемым при ее испытании перед монтажом, является пониженная герметичность или даже отсутствие герметичности запорного органа арматуры при закрытом ее положении. Это может явиться результатом недостаточно тщательного контроля на заводе-изготовителе или результатом температурных воздействий во время хранения и транспортирования арматуры, перераспределения внутренних напряжений в процессе старения металла и его рекристаллизации. Для восстановления герметичности арматуры производится притирка уплотнительных колец. Для притирки используются чугунные притиры из мелкозернистого перлитного серого чугуна. [38]

Страницы: 1 2 3

www.ngpedia.ru

Чугун ферритно-перлитный - Механические - Энциклопедия по машиностроению XXL

Перлитные чугуны имеют значительно более высокую Износоустойчивость при трении, чем ферритные. Серый чугун с перлитной структурой является наиболее износоустойчивым материалом, обладающим высокими литейными (низкая температура плавления, высокая жидкотекучесть) и механическими (хорошая обрабатываемость, высокое сопротивление истиранию) качествами. Лучшие результаты показывают чугуны с перлитом тонкого сорбитообразного строения, с мелкими завихренными графитовыми выделениями и твердым компонентом — цементитом пли фосфид-ной эвтектикой, равномерно распределенной и не образующей сплошной цепочки, придающей чугуну повышенную твердость и хрупкость. Чем грубее структура перлита, тем хуже сопротивляемость чугуна истиранию. Ковкий чугун, имеющий повышенное содержание углерода и пониженное содержание кремния, обладает повышенной механической прочностью. [c.573] Поверхностное пластическое деформирование (обкатку роликом, наклеп дробью) можно применять для повышения усталостной прочности деталей из ковкого и высокопрочного чугуна с шаровидным графитом. Серые чугуны не восприимчивы к такому упрочнению из-за почти полного отсутствия пластических свойств. Обкатка роликом при нагрузке 100—120 кгс, числе оборотов 600 в минуту и подаче 0,2 мм/об с последующим нанесением надреза повысила выносливость на 43% ферритного и на 50—60% ферритно-перлитного чугунов. На основе этих данных отливки из ферритно-перлитного чугуна можно рекомендовать подвергать дробеструйной обработке с целью очистки и упрочнения, а отверстия под подшипники в отливках обкатывать роликами [119]. Высокой эффективностью характеризуется накатка галтелей коленчатых валов дизелей, изготовляемых из высокопрочного чугуна и проходящих азотирование в газовой среде при температуре 560—580° С в течение 96 ч. Глубина азотированного слоя при этом составляет 0,7—0,9 мм. Само азотирование повышает усталостную прочность на 25—30%. Двойная накатка (до и после азотирования) позволяет увеличить усталостную прочность на 60— 70%. Остаточные напряжения, полученные при первой накатке, снимаются нагревом при азотировании накатка обеспечивает получение более правильной формы галтели, заглаживает неровности и риски после механической обработки и повышает эффективность последующего азотирования и повторной накатки [120]. [c.100]Отливки из ковкого чугуна. Ковкий чугун с хлопьевидным графитом получают продолжительным отжигом отливок из белого чугуна (см. раздел II). Механические свойства ковкого чугуна зависят главным образом от его металлической основы. Перлитные ковкие чугуны имеют более высокую прочность при пониженной пластичности. Ферритные ковкие чугуны, имея меньшую прочность, обладают более высокой пластичностью. В ферритном ковком чугуне при уменьшении размеров и большей степени сфероидизации хлопьевидного графита одновременно повышается прочность и пластичность, что не наблюдается в других чугунах. [c.320]

Сварка высокопрочного чугуна. В машиностроении все большее распространение получает высокопрочный модифицированный чугун. Высокопрочный чугун с ферритной металлической основой обладает следующими механическими свойствами предел прочности 40—50 г/,ИvИ , удлинение 3—10%. У чугуна с перлитно-ферритной основой предел прочности достигает 50 - 60 кг/.ил , удлинение 1—3%. [c.396]В аппаратостроении применяют чугуны преимущественно с ферритно-перлитной структурой. При этом, изменяя соотношение перлита и феррита, получают необходимые механические свойства. Содержание феррита определяет вязкость, а перлита — жидкотекучесть и прочность чугуна. Ферритный чугун пригоден только для изготовления деталей, работающих в условиях трения такой чугун обладает антифрикционными свойствами. [c.80]

Чугун с вермикулярным графитом занимает по механическим свойствам и форме графита промежуточное положение между чугунами с пластинчатым и шаровидным графитом. В зависимости от структуры металлической основы такой чугун может иметь следующие свойства временное сопротивление 320—360 МПа, относительное удлинение 4—7 % (структура ферритная) временное сопротивление 360—420 МПа, относительное удлинение 2,0-5,0 % (ферритно-перлитная) временное сопротивление 420—550 МПа, относительное удлинение 0,5—2,5 % (перлитная). Чугун с вермикулярным графитом является полноценным заменителем самых высоких марок серого чугуна, низких и средних марок высокопрочного чугуна и всех марок ковкого чугуна. [c.148]

Отливки из ковкого чугуна по своим механическим свойствам занимают промежуточное положение между отливками из серого чугуна и стали. В зависимости от способа отжига (томление) ковкий чугун разделяется на две основные группы ферритный (отжиг в нейтральной среде) и перлитный—обезуглероженный (отжиг в окислительной среде). [c.11]

Определяющее влияние на структуру и свойства ковкого чугуна оказывает отношение содержания марганца и серы в нем. Установлено, что при отношении Мп S меньшем 1,7 отливки из белого чугуна даже в весьма массивных сечениях свободны от выделений первичного графита. Скорость распада эвтектических карбидов на первой стадии отжига от отношения марганца к сере зависит незначительно. При отношении Мп S = 0,8—1,2 перлитная структура сохраняется независимо от длительности второй стадии графитизации, а форма углерода отжига получается шаровидной. С повышением отношения Мп S наблюдается переход к перлито-ферритной и ферритной структуре металлической основы и уменьшение компактности выделений углерода отжига. Изменение отношения Мп S от 1,0 до 3,0 позволяет получить всю гамму структур (от перлитной до ферритной) и механических свойств ковкого чугуна по ГОСТу 1215—59, без изменения содержания других химических элементов и технологии производства. [c.117]Хром является наиболее сильным замедлителем процесса графитизации ковкого чугуна. Его содержание обычно ограничивают 0,06—0,08%. Повышение количества хрома до 0,1—0,12% приводит к необходимости прибегать к специальным мерам для получения ферритного ковкого чугуна (удлинять отжиг, производить предварительную закалку отливок и др.). Трудности получения ферритного ковкого чугуна при повышенном содержании хрома связаны с образованием сложных карбидов, устойчивых при высоких температурах, и замедлением диффузионных процессов в металлической основе [39). Широкое использование металлолома, содержащего легированную сталь, при производстве ковкого чугуна приводит к увеличению концентрации хрома в шихте и требует изыскания методов нейтрализации его влияния на процесс графитизации. Так, совместное модифицирование ковкого чугуна алюминием, бором и сурьмой [24, 28] или ферротитаном [Й] позволяет получать феррит-ный и перлитный ковкий чугун, содержащий до 0,2% хрома, с высокими механическими свойствами без удлинения цикла отжига. [c.117]

Таким образом, структура машиностроительных чугу-нов состоит из металлической основы и графитных включений. По металлической основе они классифицируются на ферритный чугун (весь углерод содержится в виде графита), феррито-перлитный и перлитный (содержит 0,8 % углерода в виде цементита). Характер металлической основы влияет на механические свойства чугунов прочность и твердость выше у перлитных, а пластичность — у ферритных. [c.79]

Серый чугун имеет пластинчатые графитные включения. Структура серого чугуна схематически изображена на рис. 3.2,а. Получают серый чугун путем первичной кристаллизации из жидкого сплава. На графитизацию (процесс выделения графита) влияют скорость охлаждения и химический состав чугуна. При быстром охлаждении графитизации не происходит и получается белый чугун. По мере уменьшения скорости охлаждения получаются соответственно перлитный, феррито-перлитный и ферритный серые чугуны. Способствуют графитизации углерод и кремний. Кремния содержится в чугуне от 0,5 до 5 %. Иногда его вводят специально. Марганец и сера препятствуют графитизации. Кроме того, сера ухудшает механические и литейные свойства. Фосфор не влияет на графитизацию, но улучшает литейные свойства. [c.79]

Механические свойства высокопрочных чугунов зависят в основном от структуры металлической основы. Чугуны марок ВЧ 35, ВЧ 40 имеют ферритную основу, ВЧ 45 и ВЧ 50 — перлито-ферритную, ВЧ 60, ВЧ 70, ВЧ 80 — перлитную. Требуемая структура металлической основы формируется в процессе литья и после- [c.414]

Отсутствие литейных напряжений, которые полностью снимаются во время отжига, компактная форма и изолированность графитных включений обусловливают высокие механические свойства ковких чугунов. Маркируют ковкие чу Гуны буквами КЧ и числами, первое из которых указывает уменьшенное в 10 раз значение сгд, второе — значение 6. Из табл. 10.2 следует, что ферритные чугуны имеют более высокую пластичность, а перлитные — более высокие прочность и твердость. [c.302]

Этот чугун обладает лучшими механическими свойствами, чем чугун, в котором весь углерод находится в виде графита (ферритный чугун). Перлитный чугун хорошо сопротивляется истиранию, хорошо обрабатывается резанием и применяется для ответственных литых чугунных деталей в машиностроении. [c.6]

Механические свойства чугуна позволяют применять его для отливок малой, средней и повышенной прочности. Наименее прочными являются чугуны на ферритной основе, более прочными — на феррито-перлитной, а наиболее прочными — на перлитной (табл. 15). [c.318]

Механическая прочность белосердечного ковкого чугуна соответствует маркам КЧ 40—3, КЧ 35—4 и КЧ 30—3. Белосердечный ковкий чугун имеет меньшее удлинение, чем черносердечный, поэтому его применяют для малоответственных отливок (арматура, гаечные ключи, фитинги, гайки и др.). Отжиг отливок для получения ферритного и перлитного ковкого чугуна производят по различным режимам, описанным ниже. [c.145]

Маркируют высокопрочный чугун буквами ВЧ, затем следуют цифры. Первые цифры марки показывают среднее значение предела прочности при растяжении, вторые — относительное удлинение. Чугуны ВЧ 50—1,5 и ВЧ 60—2 имеют перлитную металлическую основу (рис. 89,6), чугуны ВЧ 45—5—перлито-фер-ритную и ВЧ 40—10 — ферритную (рис. 89,в). Для снятия литейных напряжений, повышения механических свойств чугун нередко подвергают термической обработке. [c.174]

Механические свойства Серый чугун перлитный и перлитно-фер-ритный ферритный [c.157]

В зависимости от химического состава, механических свойств и структуры ковкие чугуны делятся на следующие ферритные (черносердечные), марки КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12 перлитные (белосердечные), марки КЧ 30-3, КЧ 35-4, КЧ 40-3. [c.124]

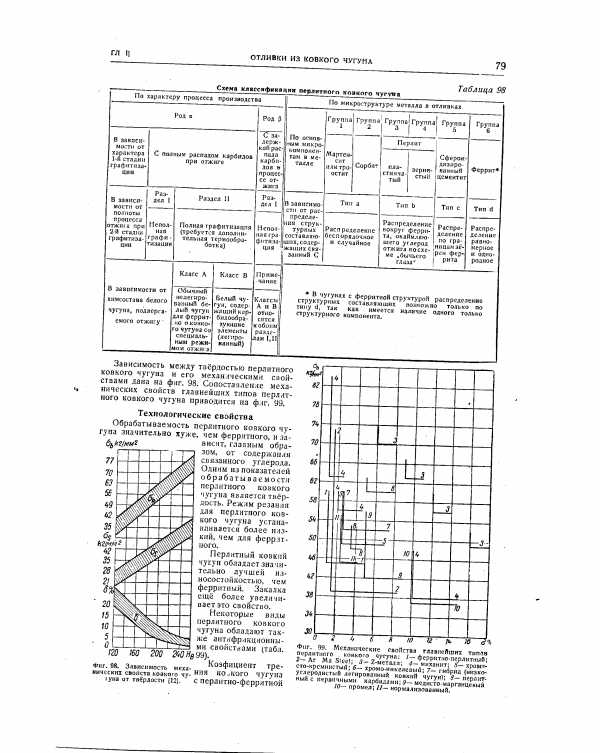

| Фиг. 99. Механические свойства главнейших типов перлитного. ковкого чугуна /— ферритно-перлитный 2— Аг Ма 31ее1 5— 2-металл 4 миханит 5— хромисто-кремнистый б— хромо-никелевый 7— гибрид (низко-углеродистый легированный ковкий чугун) б— перлитный с первичными карбидами Р—медисто-марганцевый /б— промел //— нормализованный. |  |

Механические свойства при вы- соких температурах. Предел длительной прочности (табл. 15). Условный предел длительной прочности за 100 ООО ч у чугуна с перлитной структурой такой же, что и у углеродистой стали, а у чугуна с ферритной структурой — ниже. [c.148]

Марки, механические свойства и химический состав чугунов с вермикулярным графитом приведены в табл. 7.6, 7.7. Марку чугуна можно изменить, применив термообработку, от которой зависит стр)таура основы (ферритная, перлитная, бей-нитная). При одинаковом строении матрицы механические свойства чугуна с вермикулярным графитом являются промежуточными между значениями свойств серого чугуна с пластинчатым графитом и [c.415]

Материал притира выбирают в зависимости от физико-механических характеристик обрабатываемого материала, требуемых производительности и параметров качества обработки. Для доводки деталей из труднообрабатываемых материалов применяют преимущественно притир из чугуна с ферритной, перлитной и перлитоферритной структурой - серого чугуна СЧ 15, СЧ 18, СЧ 20, СЧ 25 с твердостью 120. .. 200 НВ. Для предварительной доводки наилучшую износостойкость имеют перлитные чугуны с крупнопластинчатым перлитом, хорошо удерживающим абразивные зерна. [c.649]

Первое достигается увеличением числа центров графитизации в единице объема, т. е. повышением микроскопических дефектов в кристаллической структуре металла, а второе — интенсифика1ци ей процесса диффузии углерода. Все это достигается при СТЦО. Однако повышение скорости образования центров выделения грдфита и диффузии в него углерода обеспечивается методами холодной, и горячей дефсрмации, предварительной закалкой или искусственным старением. Но эта предварительная обработка малоэффективна и способствует получению в структуре пластинчатого (по законам скольжения) графита, что снижает прочность чугуна. Интенсификация графитизации повышением ее температуры сопровождается снижением числа центров графитизации и формированием крупных графитных включений, что также отрицательно сказывается на механических свойствах чугуна. Обычно в целях увеличения пластичности и ударной вязкости чугуна производят длительный (20—30 ч) графитизирующий отжиг до ферритно-перлитной или ферритной структуры. Такой процесс получил название томление . [c.136]

Ковкий чугун. Он представляет собой чугунное литье с ферритной или перлитной основой, с включениями углерода отжига в виде хлопьев (см. рис. 65, е) получается он из белого чугуна в результате графитизирующего отжига. На практике применяют два вида ковких чугунов ферритный и перлитный, различающихся механическими свойствами. [c.127]

Нормализация чугуна — нагрев отливок в амерных печах до 850—950° С, выдержка при этой температуре в течение 1—2 ч и последующее охлаждение на воздухе. При нагреве и выдержке часть графита растворяется и вследствие ускоренного охлаждения на воздухе увеличивается количество связанного углерода, в результате чего в структуре чугуна получается перлитная металлическая основа. Это улучшает механические сюйства и особенно износостойкость чугуна. Нормализации подвергают серые ферритные и ферритоперлитные чугуны. [c.179]

Механические свойства ковких чугунов регламентированы ГОСТ 1215—59. ГОСТ предусматривает четыре марки ферритных чугунов КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12 и четыре марки ферритно-перлитных чугунов КЧ 45-6, КЧ 50-4, КЧ 56-4, КЧ 60-3, а также КЧ 63-2 (КЧ — ковкий чугун, первые две цифры обозначают величину предела прочности при растяжении, а вторые — величину отцоситетыюго удлинения). Твердость по Бринеллю ферритных Чутунов не более 1600 Мн/м НВ 163), а ферритно-перлитных — в пределах 2364—2638 Мн/м НВ 241—269). [c.97]

Нормализацию применяют для повышения механических свойств и износостойкости чугуна благодаря улучшению его структуры и получению перлитной металлической основы, а также для отливок,, имеющих ферритную, ферритно-перлитную или леде-буритно-перлитную структуру. Отливки нагревают до 850—950° С. При нормализации ферритного или ферритно-перлитного чугуна часть феррита растворяется в аустените, за счет чего количество связанного углерода увеличивается. [c.303]

В результате испытания чугунов различных марок с ферритно-перлитной, перлитно-ферритной и перлитной структурами получена номограмма (рис. 3.2.16) Для определения термостойкости серого чугуна в зависимости от Д7, комплексного показателя механических свойств чугуна Я = ОвНВ/ и [c.489]

В табл. 3.3.74 приведены механические свойства ферритно-перлитного чугуна ВЧ 50 после пластического деформирования методом горячего гидродинамического вьщавливания квазижидкими средами. [c.558]

Для получения нужного состава порошки графита и желе.за спрессовывают в формах под давлением 15—20 кН/см и спекают при 1050—1100° С н течение 2—3 ч. Оптимальные размеры подшипникам придают при помощи калибровочного прессования иод давление,м 5—8 к 1/см. Механической обработке железо-графиты поддаются плохо. При спекании графит соединяется с железом, образуя ферритоцементные смеси с включениями свободного графита. В этом случае металл приобретает структуру серого чугуна, который в зависимости от состава Шихты и режима спекания. может иметь ферритную, перлитную или цементитпую основу (предпочтительна перлитная основа). [c.54]

Ковким чугуном является белый чугун, графитизирован-ный термической обработкой (отжигом, томлением). Для получения ковкого чугуна необходимо белый чугун нагреть до 950—1000°С и затем после длительной выдержки охладить с малой скоростью до обычной температуры. Структура ковкого чугуна характеризуется графитом в виде хлопьевидных включений. Такая форма включений графита (по сравнению в чешуйчатыми включениями, характерными для серого чугуна) в меньшей степени снижает механические свойства ковкого чугуна. Поэтому механические свойства его выше. Ковкий чугун обладает большей прочностью и повышенной пластичностью (хотя и не поддается ковке). В зависимости от степени графитизации ковкий чугун может быть ферритным или перлитным, а также фер-рито-перлитяым. Разная степень графитизации достигается изменением условий отжига. На рис, 6.4. приведен график ступенчатого отжига ковкого чугуна. [c.78]

Наиболее трудоемкий вид термической обработки — высокотемпературный графитнзирующий отжиг при 850—980 "С, который проводится для усгранения в металлической матрице структурно свободного цементита. Для получения перлитной основы охлаждение проводят на воздухе (нормализация), а для получения ферритной основы дают добавочную выдержку при 680— 750 С для распада эвтектоидного цементита.. Закалка в масле температурой 850—930 С с последующим отпуском и особенно изотермическая закалка на нижний бейнит (температура изотер-лгической выдержки 350—400 X) позволяют получать высокие механические свойства. Чугун со структурой нижнего бейнита имеет о - 15004-1600 МПа, Оо, == 9704-990 МПа, б = 14-2 % и 360—380 НВ. [c.152]

Параметры жидкого состояния сплава являются од ним из решающих факторов кристаллизации графита в шаровидной форме В синтетическом чугуне можно по лучить шаровидный графит без применения сфероидизи руюш,их добавок В результате плавки металла под наводимыми в печи основными и нейтральными шлаками при определенных температурах и интенсивности элек тромагнитного перемешивания жидкий чугун приобретает физико механические свойства, необходимые для образования в нем шаровидного графита высокое значение величины поверхностного (межфазного) натяжения, низкий уровень газонасыщенности и достаточную степень переохлаждения при последующей кристаллизации в форме Шлаковым режимом можно регулировать также характер металлической основы чугуна в литом состоя НИИ (преобладание в ней ферритной или перлитной со ставляющей) [48] [c.151]

Ковкий получают отжигом отливок из белого чугуна, в ходе которого происходят разложение цементита и образование компактного графита. Технологический процесс получения отливок из ковкого чугуна разбивается на две стадии. В ходе первой получают отливки из белого чугуна, в которых весь углерод находится в связанном состоянии (Fej ). На второй стадии отливки отжигают, разлагая цементит, в результате чего повышаются механические свойства чугуна и особенно его пластичность. Различают ферритный (КЧ 35-10) и перлитный (КЧ60-2) чугуны. Первая группа цифр (35, 50, 60, 80) маркировки обозначает гарантируемое временное сопротивление в кгс/мм , а вторая — относительное удлинение в % (10 5 3 1,5). Перлитный ковкий чугун отличается высокой прочностью и износостойкостью, но его пластичность низкая и обрабатываемость резанием плохая. [c.245]

Чугуны со структурно свободным углеродом в зависимости от геометрической формы фафитных включений называют серыми (графит пластинчатой формы), ковкими (фафит хлопьевидной формы), высокопрочными (графит шаровидной формы). Металлическая основа чугунов может быть ферритной, фер-ритно-перлитной и перлитной. В ферритных чугуна углерода связано в цементит. При одинаковой металлической основе механические свойства чугунов возрастают от серого к высокопрочному. [c.63]

Ковкий чугун напоминает серый и отличается высокой вязкостью и структурой он имеет ферритную или перлитную механическую основу и графитные включения округленной или розетковой формы. Технология изготовления отливок из ковкого чугуна заключается в отжиге белого чугуна с содержанием кремния 0,5—1,2%, марганца не более 0,5—0,6% и углерода 2,1—3,1% [c.17]

Сравнивая механические свойства чугунов по структуре, следует 0тмет 1ть, что перлитный чугун при всех формах графита обладает более высокими прочностными свойствами, а ферритный — более высокими пластическими свойствами, что особенно заметно у чугунов с глобулярным графитом. [c.109]

Очень высокие механические сво1 ства чугуна с округлым графитом приближают его к стали. В то же время его литейные свойства приближаются к литейным свойствам серого чугуна обрабатываемость его режущим инструментом хорошая. Износостойкость чугуна с округлым графитом и перлитной основной. массой очень высокая, по мере увеличения ферритных выделений в его структуре она резко снижается. [c.112]

Меняя строение матрицы, можно еще больше варьировать механические свойства. Ферритизация матрицы позволяет получать отливки с высокой пластичностью и малой твердостью. Появление перлита в матрице способствует повышению твердости, прочности и износостойкости. Пределы механических свойств для ферритных и перлитных чугунов определены ГОСТ 1215—59 (табл. 5). [c.155]

mash-xxl.info

Чугун перлитный - Энциклопедия по машиностроению XXL

I — чугун цементитный II — чугун перлитный III — чугун перлитно-ферритный П + Ф, U -t- Ц — промежуточные структуры [c.323]Чешуйчатый чугун перлитно-графитовой [c.195]

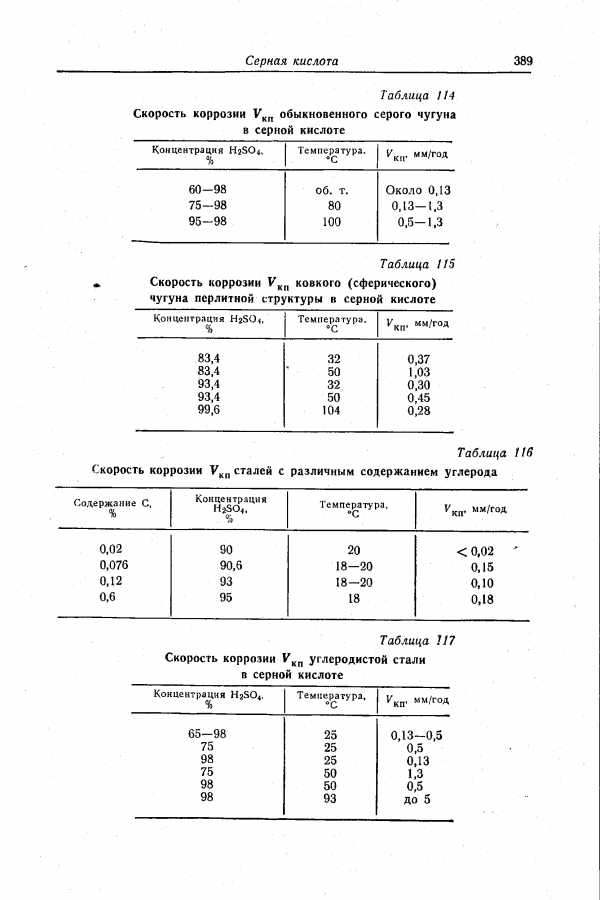

| Таблица 115 Скорость коррозии ковкого (сферического) чугуна перлитной структуры в серной кислоте |  |

Высокопрочный чугун, перлитный, нормализованный, Обкатка роликом 33 160 С концентрацией напряжений II 1,6 2,44 [c.520]

В настоящее время применяют, однако, специальные. марки чугунов перлитной структуры, которые не обнаруживают роста и при более высоких температурах, чем указанная выше. [c.400]

Ковкий Углерод отжига АКЧ-1 АКЧ-2 Чугун перлитного и нер-лито-ферритного классов Чугун перлито-ферритно-го и феррито-перлитного классов [c.12]

Степень дисперсности перлита, характеризуемая расстоянием между пластинками цементита, колеблется от 0,3 до 6,7 мкм (рис. 46, а) [29]. Однако получение чугуна перлитного класса связано с большими трудностями, что обусловлено строгим сочетанием феррита и цементита в перлите (рис. 47). При недостаточной жидкотекучести и малом содержании кремния в структуре образуется свободный цементит, что дает большой брак отливок по недоливу. [c.62]

Материал притира должен быть мягче, чем материал обрабатываемой детали. Наибольшее распространение имеют притиры из чугуна перлитной структуры твердостью НВ 140—200. [c.153]

Диафрагмы отливают из серого чугуна перлитного класса СЧ 18-36 [c.432]

Кольца изготовляются в основном из чугунов перлитной структуры, обладающих высокими механическими свойствами, упругостью и антифрикционностью, а также из специальных сортов бронзы. [c.233]

С) или ферритно-перлитную (сокращение продолжительности второй стадии отжига) металлическую основу. Для получения в модифицированном ковком чугуне перлитной основы рекомендуется увеличивать содержание марганца, хрома и некоторых других элементов, которые повышают устойчивость цементита к распаду на феррит и пластинчатый графит в области температур эвтектоидного превращения. [c.191]

Антифрикционные серые чугуны (перлитные АЧС-1 и АЧС-2 и перлитно-ферритный АЧС-3) обладают низким коэффициентом трения, зависящим от соотношения феррита и перлита в основе, а также от количества и формы [c.193]

Серый чугун широко применяют в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные (рис. 8.4). [c.138]

Другие сплавы Fe—С чугун (белый и серый) литейный чугун (углерод существует в виде графита) серый чугун с пластинчатым графитом серый чугун со сферическими графитовыми выделениями чугун, отлитый в специальные формы, с отбеленной поверхностью ковкий чугун, черносердечный ковкий чугун белосердечный ковкий чугун перлитный ковкий чугун. [c.29]

Структура (по оттенку цвета в изломе) белый чугун (перлит и ледебурит) половинчатый чугун (перлит, ледебурит, графит) серый чугун (перлитная или ферри-то-перлитная металлическая основа с включениями графита). [c.35]

Этот чугун обладает лучшими механическими свойствами, чем чугун, в котором весь углерод находится в виде графита (ферритный чугун). Перлитный чугун хорошо сопротивляется истиранию, хорошо обрабатывается резанием и применяется для ответственных литых чугунных деталей в машиностроении. [c.6]

Полученные результаты свидетельствуют о том, что в условиях вибрации процесс разрушения металла протекает быстрее, чем в обычных условиях (рис. 42). Кроме того, интенсивность процесса зависит от природы сплава и его состояния. Углеродистая сталь 35 при наличии вибрации разрушается сравнительно быстро. Серый чугун перлитного класса (СЧ 28—48) оказался в этих условиях более стойким, чем углеродистая сталь. В то же время следует отметить, что серый чугун не всегда давал устойчивые [c.72]

DEW 85 85 % EN + связка o-W-Al, подложка W 2 Обработка закаленных сталей (> 45 HR ), обработка серых чугунов (перлитный, шаровидный), суперсплавов на никелевой основе, спеченных твердых сплавов (Со > 17 %) [c.69]

В качестве заменителя дорогих цветных сплавов при ремонте оборудования иногда применяют более дешевый антифрикционный чугун марок СГЦ-1 и СГЦ-2, который представляет собой низколегированный серый чугун перлитной структуры. [c.33]

Чугун (перлитная структура [c.346]

Чугун перлитный серый ГАЗ 3,7—3,9 2,7—3,1 0,6—0,8 До 0,06 До 0,20 До 0,04 0,45— 0,60 До 0,07 93—103 [c.20]

Сегментный радиальный подшипник Nomy. Подшипник представляет собой индивидуальный, аналогичный подшипнику качения комплект, элементы которого не являются взаимозаменяемыми. Подшипник состоит из внутреннего с и наружного Ь колец и вкладышей а. Опоры вкладышей расположены на внутреннем кольце, надеваемом на вал. Вкладыши вращаются относительно наружного кольца вместе с внутренним кольцом. Наружное кольцо, вставляемое в корпус, имеет внутреннюю поверхность, очерченную по сфере. Аналогичную сферическую поверхность имеют и вкладыши. Благодаря сферической форме контактной поверхности вкладышей и наружного кольца внутреннее кольцо имеет возможность самоустановки. Форма вкладышей обеспечивает работу подшипника при любом направлении вращения вала (в противоположность подшипнику по фиг. 265). При перемене направления вращения вала вкладыши меняют свою опору. Наружное кольцо изготовляется из чугуна перлитной структуры, легированного никелем внутреннее кольцо — из термообработанной Нв = ЬЩ хромоникелевой стали. Материал вкладышей — нитрированная сталь Нв = 1000 на поверхности скольжения). [c.639]

Микроструктура. Отливки из обезуглеро-женного ковкого чугуна имеют излом блестяще-белого или матово-серого цвета в отличие от черного в графттизирозанном ферритном ковком чугуне. Микроструктура обез-углероженного ковкого чугуна весьма резко изменяется от периферии к центру отливок, в особенности при большой толщине их. Структура обезуглероженного чугуна перлитно-ферритная, а при более высоком содержании связанного углерода может быть чисто перлитной. В качественных отливках из обезуглероженного ковкого чугуна перлит должен быть мелкослойным. При недостаточно полной декарбюризации образуется в сердцевине отливок перлитно-цементитная структура. При значительном количестве свободного цементита металл весьма твёрд и хрупок. Чем ближе к поверхности, тем количество углерода меньше, и в структуре получается преобладание феррита. У наружной поверхности структура обычно чисто ферритная. [c.77]

Испытания графитированных материалов проводятся при трении по цапфам из стали 1Х18Н9 обожженных материалов — по цапфам из чугуна перлитной структуры. [c.101]Притиры. Материал притира должен быть мягче, чем обрабатываемый материал. Притирочные диски станков обычно изготовляются из мягкого мелкозернистого чугуна. Наиболее широкое применение для притиров получил чугун перлитной структуры твердостью Нб = == 140 ч-200. Чугун ферритной структуры твердостью Нб = 140 обладает хорошей шаржируемостью и высоким сопротивлением износу. Чугун подвергается отжигу при следующем режиме нагрев до 800—810° С выдержка при этой температуре в течение 3 час. охлаждение по 30 в час до 660° С последующее охлаждение с печью. Притиры для доводки резьбы вследствие ускоренного износа профиля изготовляются из чугуна перлитной структуры повышенной твердости. [c.416]

Притиры для доводки резьбы с целью увеличения срока службы делают из чугуна перлитной структуры повышенной твердости, а притиры для машинноручной доводки — из чугуна, стали, цветных металлов и стекла. [c.125]

Ковкий Углерод отжига АЧК-1 АЧК-2 Чугун перлитного и пер-лито-ферритного классов Чугун нерлито-феррнт-ного п феррито-перлит-ного классов [c.11]

В зависимости от структуры основы отливки относят к двум классам. К чугунам ферритного класса, имеющим чисто ферритную или ферритоперлитную основу, относятся марки от КЧ 30-6 до КЧ 37-12, к чугунам перлитного класса, имеющим перлитную основу — марки от КЧ 45-7 до КЧ 80-1,5. [c.419]

Мангал Мееханит СС (КС) А1, 1,5 Мп Чешуйчатый чугун перлитно-графитовой структуры общего назначения для работы в растворах с рН[c.217]

Мееханит НЕ Чешуйчатый чугун перлитно-графитовой-структуры общего назначения с хорошей стойкостью к термическим нагрузкам [c.217]

ЧУГУН ПЕРЛИТНЫМ — мугун с эв токтоидным содержанием (0,7—0,9%) связанного углерода, к-рое соответствует чисто перлитной метал л1Ч. основе чугуна, без наличия феррита и структурно-свободных карбидов. Перлитная структура состоит из чередующихся пластинок цементита и феррита различной степени дисперсности, зависящей от хим. сост. чугуна и скорости его охлаждения при прохождении [c.451]

ЧУГУН СЕРЫЙ — серый по цвету излома чугун, в структуре к-рого весь углерод или большая его часть находится в форме свободных выделений графита и отсутствуют структурно-свободные карбиды. В зависимости от технологии вынлавки, содержания легирующих элементов и их композиции, а также режима термич. обработки отливки из Ч. с. могут содержать в структуре выделения графита пластинчатой или шаровидной формы, причем структура металлич. основы Ч, с. может быть чисто перлитной, перлито-ферритной, феррито-иерлитной или чисто ферритной (см. Модифицирование чугуна. Чугун, маг-ниевый, Чугун перлитный. Чугун легированный, Термическая обработка чугуна). [c.453]

В Институте механики АН УССР совместно с ИМаш испытывался высокопрочный чугун перлитного класса (с шаровидным графитом). [c.467]

mash-xxl.info

Перлитный чугун - Большая Энциклопедия Нефти и Газа, статья, страница 1

Перлитный чугун

Cтраница 1

Перлитный чугун более стоек, чем перлитно-феррит-ный. [2]

Перлитный чугун, содержащий повышенное количество фосфора ( 0 3 - 0 5 %), применяют для поршневых колец. Высокая износостойкость колец обеспечивается металлической основой, состоящей из тонкого перлита и равномерно распределенной фосфидной эвтектики при наличии изолированных выделений пластинчатого графита. [3]

Перлитный чугун, содержащий повышенное количество фосфора ( 0 3 - 0 5 %), ислольуют для поршневых колец. Высокая износостойкость колец обеспечивается металлической основой состоящей из тонкого перлита и равномерно распределенной фосфидной эвтектики при наличии изолированных выделений пластинчатого графита. [4]

Перлитный чугун дает более гладкую поверхность, чем ферритный. Ковкий чугун, содержащий мелкие включения углерода отжига, дает лучшую поверхность обработки, чем серый чугун. [6]

Перлитный чугун обладает хорошими антифрикционными свойствами и иногда его применяют как заменитель сплавов цветных металлов. Из него изготовляют детали арматуры, фитинги, инструмент. Ковкий чугун имеет высокие антикоррозионные свойства и хорошо работает в условиях влажности, в воде и в среде топочных газов. [7]

Перлитный чугун содержит 0 9 % связанного углерода, остальной углерод находится в виде мелких равномерно распределенных пластинок или шаров графита. [8]

Перлитный чугун обладает высокой прочностью и удовлетворительной обрабатываемостью. Применяется для ответственных отливок. [9]

Перлитные чугуны не нормализуют, так как повышение степени дисперсности продуктов распада аустенита существенно не влияет на механические свойства. [10]

Перлитный чугун имеет более однородную структуру даже при условии значительной разности в толщине стенок отливки. [12]

Перлитные чугуны применяют для отливок, работающих главным образом на износ. [13]

Перлитный чугун, содержащий повышенное количество фосфора ( 0 3 - 0 5 %), используют для изготовления поршневых колец. Высокая износостойкость колец обеспечивается металлической основой, состоящей из тонкого перлита и равномерно распределенной фосфиднои эвтектики при наличии изолированных выделений пластинчатого графита. [14]

Страницы: 1 2 3 4 5

www.ngpedia.ru