Содержание

процесс закалки, различие от закалки углеродистой стали

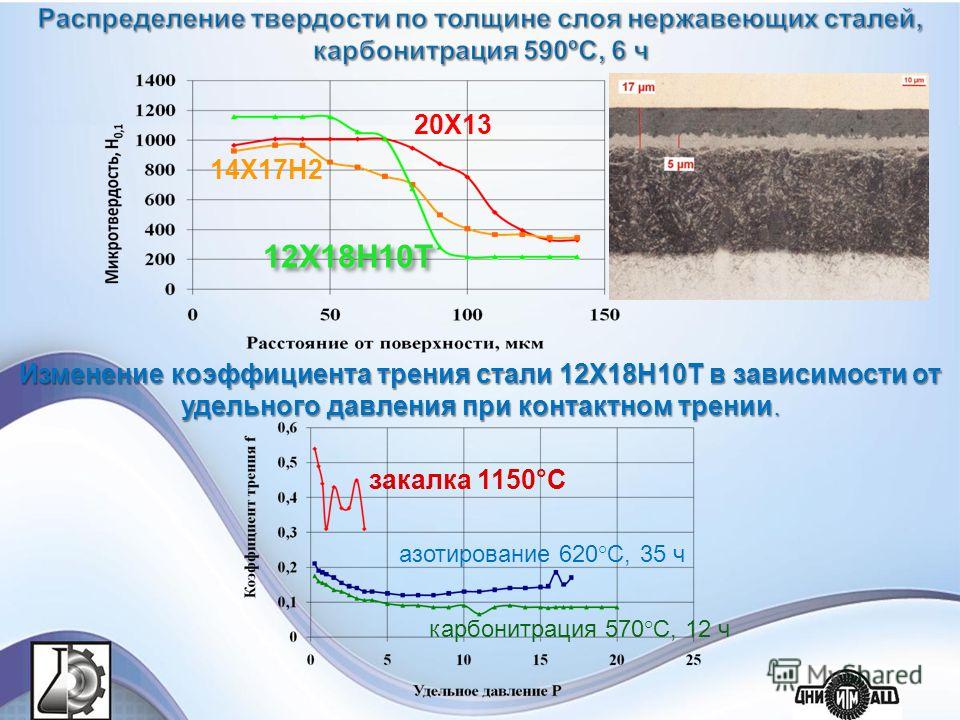

Не существует однозначного ответа на вопрос: «Можно ли закалить нержавеющую сталь?» Сплавы с низким содержанием углерода подвергаются закалке только после предварительного насыщения поверхностного слоя углеродом (цементации). Нержавеющие среднеуглеродистые стали закаливаются, но при несколько иных режимах, по сравнению с углеродистыми нелегированными.

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения. К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

- Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки. Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми.

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Как закалить низкоуглеродистую нержавейку с предварительной цементацией?

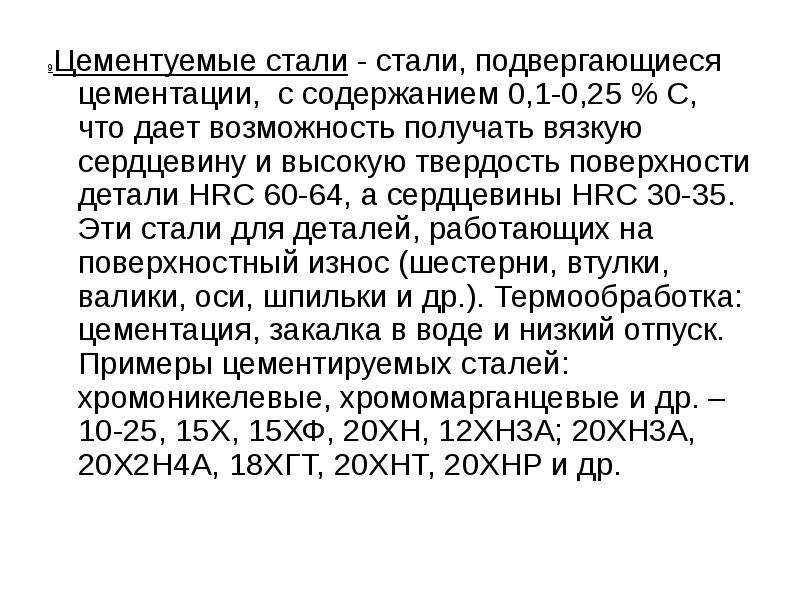

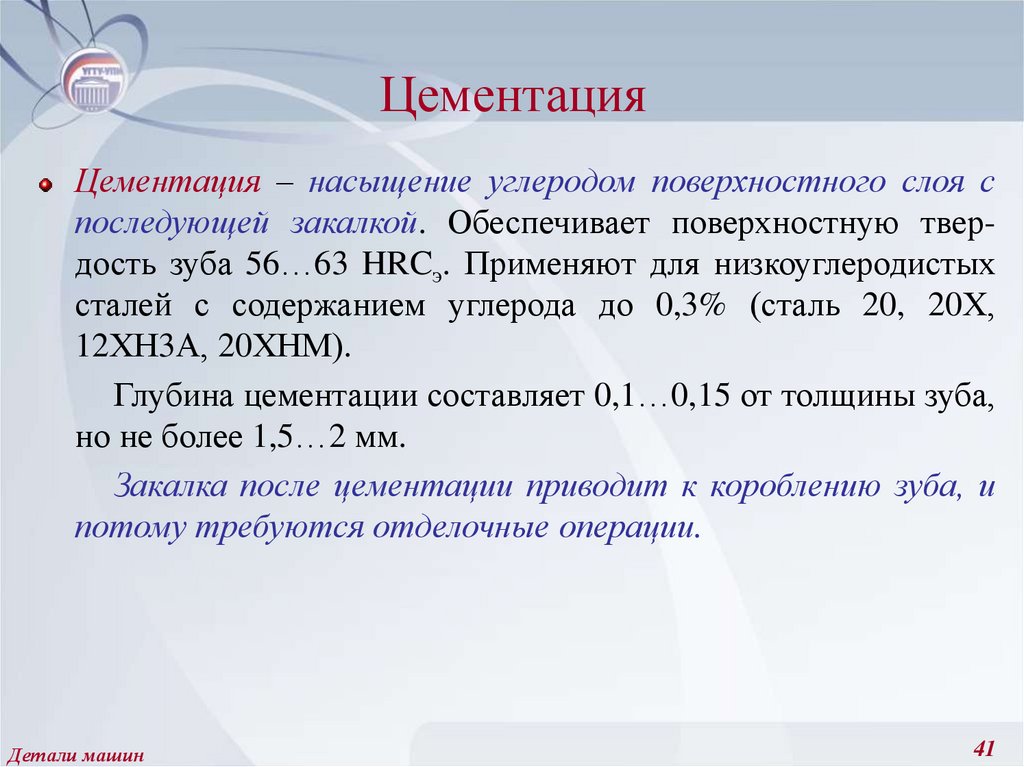

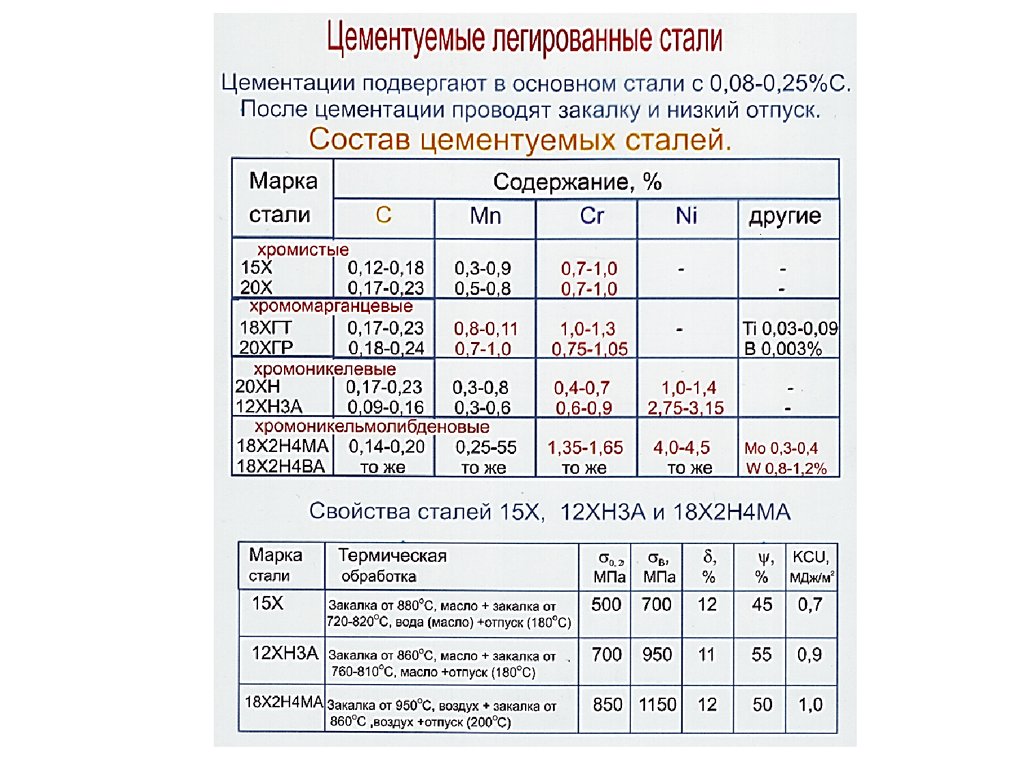

Марки нержавеющих сталей с низким содержанием углерода (0,1-0,3%) не пригодны для закалки. Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Результаты, которых позволяет достичь цементация в сочетании с закалкой и отпуском:

- сердцевина изделия, не насыщенная углеродом, остается вязкой даже после закалки;

- повышается износостойкость;

- увеличивается предел выносливости.

Твердая цементация нержавеющих сталей осуществляется путем укладки изделия в ящики с карбюризатором, в качестве которого применяется измельченный графит или другой материал, далее следуют закалка и низкий отпуск. Твердый карбюризатор используют в домашних условиях или мелкосерийном производстве. Для массового изготовления металлопродукции востребована цементация в газовой среде. Варианты – жидкостная и вакуумная цементация.

Как закалить нержавеющую сталь с промежуточным насыщением поверхностного слоя углеродом?

- Процесс науглероживания проходит при температурах 910-950°C, в случае необходимости его ускорения – при 1000-1050°C.

- После цементации, являющейся промежуточным процессом, необходима закалка, которая обеспечивает упрочнение науглероженного слоя и исправляет структуру перегрева.

Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Обязательная заключительная операция – низкий отпуск, осуществляемый при температурах 160-180°C, благодаря которому мартенсит закалки в поверхностном слое трансформируется в мартенсит отпуска.

что это и как осуществить

В основе процесса цементации заложен принцип химической и термической обработки металла. Вся суть процедуры в насыщении поверхности стали необходимым количеством углерода при определенных температурных условиях.

Несколько лет назад эту процедуру в домашних условиях было практически невозможно реализовать. Сегодня это возможно с использованием среды графита или их аналогов. Главное — это желание и некоторые знания.

- Общая информация о процессе

- В какой среде возможна цементация стали

- Разновидности металла, который можно обрабатывать

- Цементуемые стали с помощью газа

Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

- Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала;

- Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики;

- Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода.

- Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали.

- В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час. Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим.

- В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка. В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

В какой среде возможна цементация стали

Процесс закалки проходит в различных условиях среды:

- в твердой;

- в газообразной;

- в растворе электролита;

- в виде специальной пасты;

- в кипящем слое.

Чаще всего в условиях домашнего цеха проводится цементация стали графитом. Это сильно упрощает процесс, так как не нужно дополнительно еще заботиться о сильной герметичности печи.

В промышленном производстве чаще всего используют газ, так как этот способ сокращает время, затраченное на закалку.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную.

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

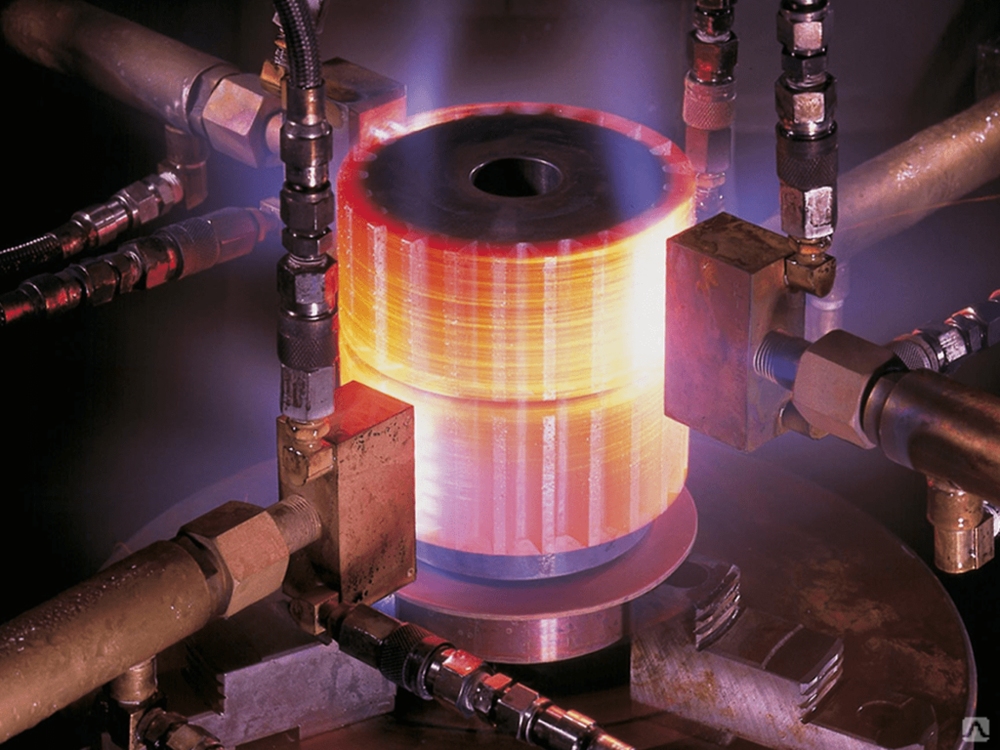

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Цементуемые стали с помощью газа

Впервые цементацию стали газом осуществили на Златоусовском комбинате под бдительным руководством П. Аносова. Этот эффективный способ разработали В. Просвирин, С. Ильинский и Н. Минкевич.

Суть процесса достаточно проста — металл цементируется под влиянием углеродсодержащего газа (природного, искусственного или генераторного) в герметически закрытой печи.

Самый доступный и часто используемый газ — это состав, который получают при разложении нефтепродуктов.

Его изготавливают следующим способом:

- в специальную емкость из стали наливают керосин, нагревают до процесса пиролиза — разложения керосина на смесь из нескольких газов;

- примерно 60% этого газа модифицируют и делают подходящим для цементации.

Смесь из модифицированного газа и чистого пиролизного газа используют для цементации. Необходимость модификации части газа вызвана тем, что от использования чистого пиролизного газа на стали получается недостаточная цементация, а на некоторых деталях может оседать немного сажи, которую сложно удалять.

Сам процесс цементации стали с помощью газа проводят на специальных печах-конвейерах непрерывного действия. Либо используют уникальные стационарные агрегаты.

Сначала в печь, ее муфель, помещают деталь. Установку закрывают и накаляют печь до 950 градусов. Потом подают заранее подготовленный газ.

Провести эту процедуру в домашних условиях практически нереально.

В то же время она имеет несколько преимуществ перед твердым способом обработки:

- меньше времени затрачивается на подготовку сырья для цементации;

- более благоприятные и безопасные условия для труда рабочих;

- ускорение процесса закалки за счет сокращения времени на выдержку изделий.

Самое важное при цементации стали — это грамотно организованный процесс и качественное оборудование и сырье. Твердый способ вполне можно реализовать в домашних условиях при наличии печи, карбюризатора и металлических форм. А также определенных умений и навыков, связанных с этим процессом закалки стали.

Улучшение механических свойств нержавеющей стали посредством процесса науглероживания

Бумага

•

Следующая статья находится в открытом доступе

С. Ахмад 1 , С.К. Псевдоним 1 , Б. Абдулла 1 , Мохд. Хафиз Мохд Бакри 2 , Мухаммад Хафизуддин Джумадин 2 и Мухаммад Амир Мат Шах 1

Публикуется по лицензии IOP Publishing Ltd

Серия конференций IOP: Материаловедение и инженерия,

Том 160,

Международный симпозиум по инженерным исследованиям и инновациям (IRIS) 24–25 ноября 2016 г. , Мелака, Малайзия

, Мелака, Малайзия

Citation S. Ahmad et al 2016 IOP Conf. Сер.: Матер. науч. англ. 160 012025

Скачать статью PDF

511 Всего загрузок

Поделитесь этой статьей

Информация о статье

Авторские принадлежности

1 Факультет машиностроения, UITM CAW.Johor, Kampus Pasir Gudang, JLN Purnama, 81750, Masai, Johor

2 6666666666 гг. , UiTM Shah Alam, 40450 Shah Alam, Malaysia Universiti Teknologi MARA, 40450 Shah Alam, Malaysia

ДОИ

https://doi.org/10.1088/1757-899X/160/1/012025

Купить эту статью в печатном виде

Подпишитесь на уведомления о новых проблемах

Создать уведомление о цитировании

1757-899С/160/1/012025

Abstract

Процесс науглероживания – это метод диспергирования углерода на поверхности стали с целью улучшения ее механических свойств, таких как твердость и износостойкость. В данной работе исследуется влияние температуры науглероживания на слой углеродной дисперсии в нержавеющей стали. Стандартная нержавеющая сталь AISI 304 подвергалась науглероживанию при двух различных температурах, которые составляли 9°С.00°С и 950°С. Наблюдали влияние углеродных дисперсионных слоев, и результаты показали, что увеличение средней толщины дисперсионного слоя от 1,30 мм до 2,74 мм связано с повышением температуры выдержки науглероживания. Увеличение толщины слоя углерода также привело к повышению твердости и прочности на разрыв науглероженной нержавеющей стали.

В данной работе исследуется влияние температуры науглероживания на слой углеродной дисперсии в нержавеющей стали. Стандартная нержавеющая сталь AISI 304 подвергалась науглероживанию при двух различных температурах, которые составляли 9°С.00°С и 950°С. Наблюдали влияние углеродных дисперсионных слоев, и результаты показали, что увеличение средней толщины дисперсионного слоя от 1,30 мм до 2,74 мм связано с повышением температуры выдержки науглероживания. Увеличение толщины слоя углерода также привело к повышению твердости и прочности на разрыв науглероженной нержавеющей стали.

Экспорт цитат и рефератов

БибТекс

РИС

Предыдущий статья в выпуске Следующая статья в выпуске

Содержание этой работы может быть использовано в соответствии с условиями лицензии Creative Commons Attribution 3.0. Любое дальнейшее распространение этой работы должно поддерживать указание автора (авторов) и название работы, цитирование в журнале и DOI.

10. 1088/1757-899С/160/1/012025

1088/1757-899С/160/1/012025

Выдающееся юношеское товарищество

Лаборатория материалов озера Суншань

Должность исследователя/докторанта на ранней стадии

Итальянский институт технологий

Полностью финансируемая стипендия

Манчестерский университет

Разместить вакансию

Больше вакансий

Разработка передовой технологии науглероживания и азотирования нержавеющей стали | КОРРОЗИЯ NACE

Пропустить пункт назначения навигации

Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

Делиться

- Твиттер

- MailTo

Поиск по сайту

Citation

Бак, Роберт и Томас Уильямс. «Разработка усовершенствованной науглероживающей и азотирующей нержавеющей стали». Доклад представлен на CORROSION 2020, физическое мероприятие отменено, июнь 2020 г.

«Разработка усовершенствованной науглероживающей и азотирующей нержавеющей стали». Доклад представлен на CORROSION 2020, физическое мероприятие отменено, июнь 2020 г.

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Держатели для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

Расширенный поиск

UNS S41429 — это мартенситная нержавеющая сталь с уникальным химическим составом, подходящая для науглероживания или азотирования для создания глубокого, твердого и нержавеющего поверхностного слоя при сохранении прочного, жесткого и пластичного ядра. УНС S41429может достигать поверхностной твердости более 60 HRC путем науглероживания, сохраняя при этом свои нержавеющие свойства и мелкий размер зерна. Он также может быть азотирован до поверхностной твердости 70 HRC с улучшенной коррозионной стойкостью по сравнению с обычной мартенситной нержавеющей сталью с аналогичным азотированием (UNS S42000). Испытания в соляном тумане в соответствии с ASTM B117 были проведены для сравнения коррозионной стойкости науглероженной стали UNS S41429 с номинальной поверхностной твердостью 61 HRC с марками сквозной закалки UNS S44004 (59 HRC) и UNS S42700 (61 HRC), а также науглероженной нержавеющей стали марки UNS S42670. (63 HRc). Испытания на коррозию в солевом тумане также проводились на азотированном в соляной ванне UNS S41429.образцы с поверхностной твердостью 70 HRC. Результаты показали, что науглероженная сталь UNS S41429 обладает превосходной коррозионной стойкостью при испытаниях в соляном тумане с поверхностной твердостью 61 HRC по сравнению со всеми другими исследованными нержавеющими сталями.

Испытания в соляном тумане в соответствии с ASTM B117 были проведены для сравнения коррозионной стойкости науглероженной стали UNS S41429 с номинальной поверхностной твердостью 61 HRC с марками сквозной закалки UNS S44004 (59 HRC) и UNS S42700 (61 HRC), а также науглероженной нержавеющей стали марки UNS S42670. (63 HRc). Испытания на коррозию в солевом тумане также проводились на азотированном в соляной ванне UNS S41429.образцы с поверхностной твердостью 70 HRC. Результаты показали, что науглероженная сталь UNS S41429 обладает превосходной коррозионной стойкостью при испытаниях в соляном тумане с поверхностной твердостью 61 HRC по сравнению со всеми другими исследованными нержавеющими сталями.

ВВЕДЕНИЕ

Нержавеющие стали с поверхностной закалкой привлекательны для применений, требующих сочетания высокой твердости поверхности, отличной прочности сердцевины и хорошей коррозионной стойкости, например, подшипников и зубчатых передач, которые подвергаются воздействию морской среды. К сожалению, процессы науглероживания и азотирования могут снизить коррозионную стойкость обычных науглероженных и азотированных нержавеющих сталей. Точно так же коррозионная стойкость нержавеющих сталей со сквозной закалкой может быть снижена после стандартной термической обработки. Как при науглероживании, так и при сквозной закалке нержавеющие стали образуют нежелательные карбиды с высоким содержанием хрома, такие как М9.0165 23 C 6 и M 7 C 3 в обогащенном углеродом поверхностном слое, тем самым снижая коррозионную стойкость закаленной поверхности. 1,2,3 Азотированные нержавеющие стали могут проявлять столь же низкую коррозионную стойкость из-за образования богатых хромом нитридов, которые осаждаются в азотированном слое. Твердые поверхностные слои как науглероженных, так и азотированных нержавеющих сталей достижимы, но коррозионная стойкость иногда не лучше, чем у науглероженных или азотированных легированных сталей. Науглероживание или азотирование при температурах выше сольвуса для М 23 C 6 и M 7 C 3 карбиды ограничивают образование вредных фаз, богатых хромом, но обычно вызывают значительный рост зерен и ухудшают ударную вязкость.

К сожалению, процессы науглероживания и азотирования могут снизить коррозионную стойкость обычных науглероженных и азотированных нержавеющих сталей. Точно так же коррозионная стойкость нержавеющих сталей со сквозной закалкой может быть снижена после стандартной термической обработки. Как при науглероживании, так и при сквозной закалке нержавеющие стали образуют нежелательные карбиды с высоким содержанием хрома, такие как М9.0165 23 C 6 и M 7 C 3 в обогащенном углеродом поверхностном слое, тем самым снижая коррозионную стойкость закаленной поверхности. 1,2,3 Азотированные нержавеющие стали могут проявлять столь же низкую коррозионную стойкость из-за образования богатых хромом нитридов, которые осаждаются в азотированном слое. Твердые поверхностные слои как науглероженных, так и азотированных нержавеющих сталей достижимы, но коррозионная стойкость иногда не лучше, чем у науглероженных или азотированных легированных сталей. Науглероживание или азотирование при температурах выше сольвуса для М 23 C 6 и M 7 C 3 карбиды ограничивают образование вредных фаз, богатых хромом, но обычно вызывают значительный рост зерен и ухудшают ударную вязкость.

Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.