Принцип работы мембранного (диафрагменного) насоса. Дать понятие о принципах мембранных насосов

Мембранные насосы - это... Что такое Мембранные насосы?

Мембранные насосы - работают от энергии сжатого воздуха, что дает ряд преимуществ по сравнению с традиционными электрическими насосными агрегатами.

Применение

Принцип работы

Принцип работы

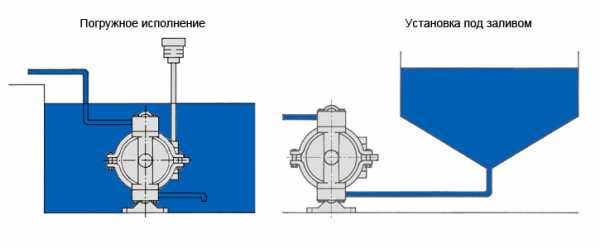

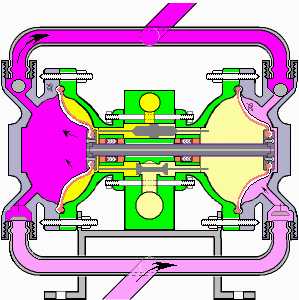

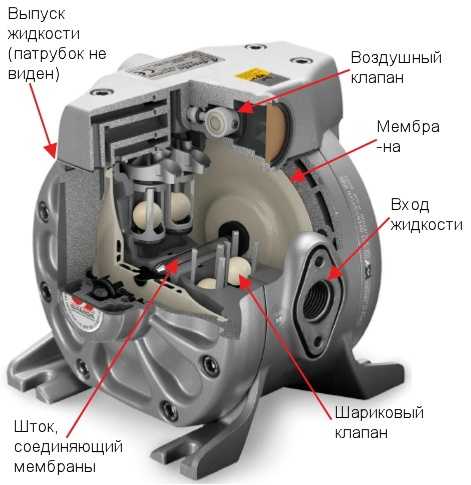

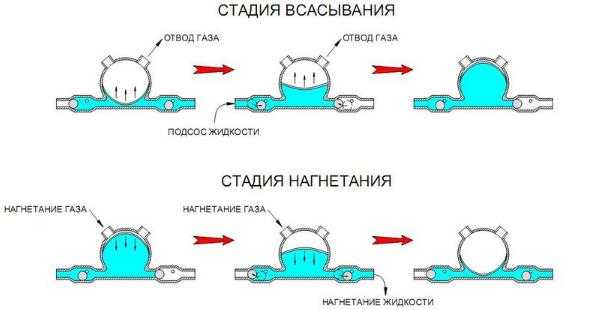

Сжатый воздух, проникающий за одну из мембран, заставляет её сжиматься и продвигать жидкость в отверстие выхода. В это время вторая мембрана напротив создаёт вакуум, всасывая жидкость.

После прохождения импульса пневматический коаксиальный обменник меняет направление сжатого воздуха за вторую мембрану и процесс повторяется с другой стороны.

Преимущества мембранных насосов

- Надёжная простая конструкция — отсутствие двигателя и редуктора, нет вращающихся деталей

- В качестве привода — энергия сжатого воздуха, отсутствие искрообразования, абсолютная безопасность при работе с горючими жидкостями

- Компактные размеры и малый вес

- Универсальность применения насосов — перекачка воды, вязких жидкостей, жидкостей с твердыми включениями до 12-15 мм в диаметре

- В насосах нет уплотнений и подшипников — гарантия отсутствия утечек и износа основных деталей

- Простота регулирования производительности от нуля до максимума посредством изменения количества подаваемого воздуха

- Для работы насоса не требуется смазка механизмов и обслуживание

Современные производители мембранных насосов

- DEBEM (Италия) - химические насосы

- ETATRON D.S. (Италия)

Ссылки

Wikimedia Foundation. 2010.

- Мембранная клавиатура

- Мемеле (река)

Смотреть что такое "Мембранные насосы" в других словарях:

Насос — У этого термина существуют и другие значения, см. Насос (значения). Не следует путать с Вакуумный насос. Насос гидравлическая машина, преобразующая механическую энергию приводного двигателя в энергию потока жидкости, служащая для перемещения и… … Википедия

КЛЕТКА — элементарная единица живого. Клетка отграничена от других клеток или от внешней среды специальной мембраной и имеет ядро или его эквивалент, в котором сосредоточена основная часть химической информации, контролирующей наследственность. Изучением… … Энциклопедия Кольера

Перистальтический насос — Перистальтический насос насос для перекачки жидкостей, текущих по гибким трубкам. Принцип действия основан на том, что ролики передавливают трубку с жидкостью, и двигаясь вдоль трубки, проталкивают жидкость вперёд. Обычно состоит из гибкой… … Википедия

3641 — СТ СЭВ 3641{ 82} Оборудование для стекольной и керамической промышленности. Насосы мембранные. ОКС: 23.080, 81.100 КГС: Г45 Машины и оборудование для промышленности стройматериалов, строительства, дорожных и земляных работ и коммунального… … Справочник ГОСТов

Клеточные мембраны — У этого термина существуют и другие значения, см. Мембрана Изображение клеточной мембраны. Маленькие голубые и белые шарики соответствуют гидрофильным «головкам» липидов, а присоединённые к ним линии гидрофобным «хвостам». На рисунке… … Википедия

Избирательная проницаемость — У этого термина существуют и другие значения, см. Мембрана Изображение клеточной мембраны. Маленькие голубые и белые шарики соответствуют гидрофильным «головкам» липидов, а присоединённые к ним линии гидрофобным «хвостам». На рисунке показаны… … Википедия

Биологическая мембрана — У этого термина существуют и другие значения, см. Мембрана Изображение клеточной мембраны. Маленькие голубые и белые шарики соответствуют гидрофильным «головкам» липидов, а присоединённые к ним линии гидрофобным «хвостам». На рисунке показаны… … Википедия

Биологические мембраны — У этого термина существуют и другие значения, см. Мембрана Изображение клеточной мембраны. Маленькие голубые и белые шарики соответствуют гидрофильным «головкам» липидов, а присоединённые к ним линии гидрофобным «хвостам». На рисунке показаны… … Википедия

Клеточная мембрана — У этого термина существуют и другие значения, см. Мембрана. Изображение клеточной мембраны. Маленькие голубые и белые шарики соответствуют гидрофобным «головкам» фосфолипидов, а присоединённые к ним линии гидрофильны … Википедия

Мембрана (биология) — У этого термина существуют и другие значения, см. Мембрана Изображение клеточной мембраны. Маленькие голубые и белые шарики соответствуют гидрофильным «головкам» липидов, а присоединённые к ним линии гидрофобным «хвостам». На рисунке показаны… … Википедия

dic.academic.ru

Мембранные насосы - конструкция и применение

По классификации насосного оборудования по принципу действия мембранные насосы относятся к насосам объемного действия. Перекачивание жидкости достигается за счет колебания эластичной мембраны под воздействием сжатого воздуха. Основными преимуществами мембранных насосов являются:

- изолированность рабочей части насоса от внешней среды,

- отсутствие быстро вращающихся деталей и, как следствие, легко изнашиваемых,

- наличие свойства самовсасывания,

- возможность перекачивания высоко-агрессивных и токсичных сред,

- крупноразмерных и высоко-абразивных взвесей.

Насосы объемного принципа действия способствуют сохранению структуры перекачиваемой жидкости поэтому применяются для жидкостей чувствительных к сдвигу: пищевых продуктов, ингридиентов косметических и фармацевтических производств.

Основное сходство этих насосов с бочковыми и контейнерными насосами, заключается в следующем:

- простота конструкции

- удобная транспортировка и легкий монтаж

- универсальное применение

- легкое обслуживание.

Перечень материалов, из которых изготавливаются мембранные насосы Lutz, довольно обширен. Прежде всего, это химически стойкие пластики: полипропилен, поливинилденфторид, полиамид. А также металлы — алюминий и нержавеющая сталь.Пластмассовые мембранные насосы найдут свое место в химической и бумажной промышленности, алюминиевые мембранные насосы идеальны для перекачивания нефтепродуктов, жиров, красок, растворителей. Подобрать оптимальный вариант можно для широкого круга задач и сред.

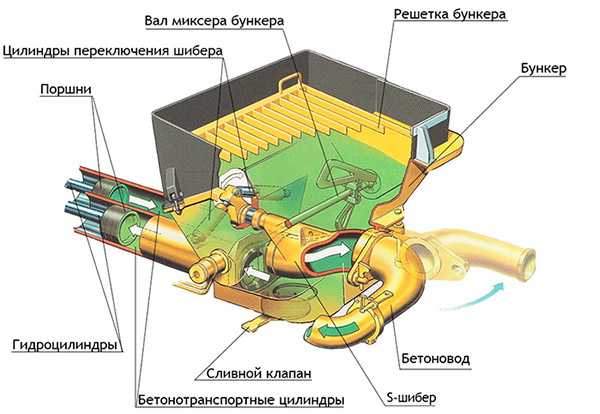

Принцип действия мембранного насоса

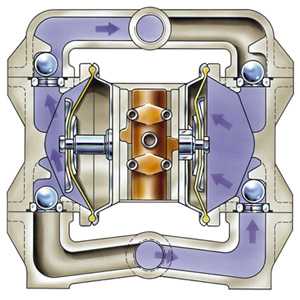

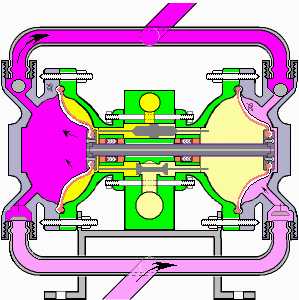

Насос имеет две рабочих камеры, две воздушных камеры и две мембраны. В каждой паре камер, рабочая и воздушная камеры разделены между собой гибкой мембраной.

Каждая мембрана зажата двумя опорными тарелками и прикручена к общему штоку. Этот узел в сборе (две мембраны на штоке) двигается вперед и назад под воздействием воздуха, который поочередно наполняет то правую, то левую воздушные камеры. Перераспределение воздуха происходит за счет движения золотника в воздушном клапане.

Каждая рабочая камера имеет по два обратных шариковых клапана, которые автоматически контролируют прохождение перекачиваемой жидкости внутри насоса: (впускной коллектор — рабочая камера — выпускной коллектор).

- Сжатый воздух подается в воздушный клапан.

- Внутри клапана, проходя через систему каналов, воздух направляется в правую или левую воздушную камеру насоса, в зависимости от положения золотника.

- Рост давления в воздушной камере заставляет изгибаться мембрану, тем самым выталкивая перекачиваемую жидкость в сторону напорного патрубка.

- Так как мембраны соединены между собой штоком, вторая мембрана в этот момент изгибается к центру насоса, тем самым засасывая новую порцию перекачиваемой жидкости.

- Обратные шариковые клапаны открываются и закрываются поочередно для наполнения камер и предотвращения противотока.

- При перемещении штока мембран в крайнюю точку, золотник воздушного клапана автоматически сдвигается в положение, противоположное предыдущему, тем самым, обеспечивая готовность насоса к повторению цикла, только с противоположной стороны.

Т. е. механизм работы насоса — возвратно-поступательный.

Давление, создаваемое насосом напрямую связано с давлением подачи воздуха: 6,8 бар сжатого воздуха = 6,8 бар в напорном трубопроводе.

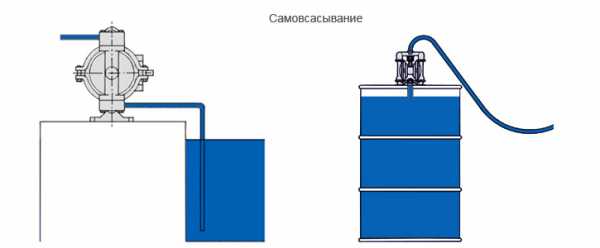

В таблице показаны варианты монтажа для мембранного насоса.

Основные преимущества мембранных насосов с точки зрения эксплуатации:

- сухой ход

- самовсасывание «под заливом» и «на сухую»

- простота регулировки производительности

- отсутствие уплотнений

- конструкция, абсолютно не требующая смазки

- непрерывная эксплуатация длительное время

- непрерывная работа даже при низких давлениях

- быстрый пуск после вынужденной остановки

Диапазон выпускаемых размеров от ¼" до 3".

DMP ¼": Перекачивание в лабораториях и цехах, при небольшой производительности и относительно высоком давлении, особенно для небольших предприятий и производств.

DMP ½": Перекачивание из 200-литровых бочек, ре-циркуляция типографских красок, перекачивание химикалий, растворителей, кислот, дозирование моющих средств.

DMP 1": Перекачивание из емкостей и небольших резервуаров, травильных растворов, подача реагентов.

DMP 1½": Пресс-фильтры, системы очистки цистерн и контейнеров, перекачивание красителей и смол.

DMP 2" и 3": Краски, латекс, керамический шликер, пастообразные, полимеры, наполнение и опорожнение резервуаров, пищевые жидкости.

Области применения в промышленности

- Стекло и стекловолокно: Перекачивание полировочной пасты для оптических линз, отработанных стоков со станков механической обработки и резки стекла.

- Кораблестроение: Очистка судов, осушение трюмов, днищ, кессонов для подводных работ, систем пожаротушения, резервуаров, содержащих сточные воды . Песчаные взвеси для пескоструйных аппаратов для прибрежного бурения.

- Металлургическая промышленность: Вторичная окалина, химикалии для травления резервуаров, смеси для литья в песчано-глинистые формы, пальмовые масла, масла для станков механической обработки. Шахты, стройплощадки, кессоны, туннели.

- Лакокрасочная промышленность: Краска, стеклоцемент, эмаль, растворители, латекс, красящие вещества, добавки, химические стабилизаторы, смолы, абсорбенты.

- Целлюлозно-бумажная промышленность: Грунтовки, шпаклевки, сточные воды, антисептики и лаки для древесины, белая вода, клей, клейкие компоненты ламината.

- Авиационная промышленность: Дренаж стоков, перекачивание стоков из покрасочных камер, промышленные отходы

- Гальванопокрытие/ Поверхностная обработка: Фильтрование и перекачивание кислот и щелочных растворов из ванн, перекачивание сильнозагрязненных сточных вод и глинистых суспензий, дозирование концентрированных щелочных растворов или кислот.

- Пищевая промышленность и производство напитков: Перекачивание джемов, желе, соусов, шоколада, крема, орехового масла, соков, сиропов, вина, переработка пищевых отходов, отработанного сусла, дрожжевых заквасок, стоки бутыломоечных машин с содержанием бумажных примесей (от этикеток).

- Автомобилестроение: Масло из поддонов гидравлических прессов и другого металлообрабатывающего оборудования, консистентные смазки, масла, краски, СОЖ, сточные воды…

- Нефтехимическая: Абразивные и коррозионные химикалии, взвеси, нефтяные масла, бентонитовая глина, растворители, смазки, мыло, косметика, очищающие масла, отходы нефтепереработки, покрытия, связующие материалы, клеи, полировочные пасты и взвеси окислов железа.

- Производство керамики: Керамический шликер и лаки, припои и стеклоцемент, глина.

-

Подбор оборудования опытными инженерами

-

Склад оборудования в Москве и Самаре

-

Отклик на запрос в течение часа

Заявка на подбор оборудования

TEST9

www.pumpen.ru

Принцип работы мембранного насоса | PlastTime

Мембранные (они же диафрагменные) насосы принадлежат к категории насосного оборудования так называемого объёмного типа – перекачка жидкости в таких агрегатах осуществляется за счёт циклического изменения объёма рабочей камеры. Если у поршневых и плунжерных насосов эти изменения происходят при возвратно-поступательных движениях соответственно поршня или плунжера, то у мембранных за это отвечает эластичная мембрана (диафрагма), закреплённая на одной из стенок камеры.

Основной принцип

Базовый принцип работы мембранного насоса любой конструкции заключается в следующем: мембрана, выгибаясь в сторону «от камеры», увеличивает её объём и тем самым создаёт в камере область пониженного давления, в результате чего в насос засасывается порция жидкости. При выгибании диафрагмы в противоположную сторону объём камеры уменьшается, повышается давление – и жидкость выталкивается наружу.

Клапаны

Однако, подобный эффект был бы невозможен без ещё двух необходимых элементов – впускного и выпускного клапанов. Они работают в паре, одновременно, но зеркально:

- при всасывающем движении мембраны открывается впускной клапан, разрешая проход жидкости из исходной ёмкости в рабочую камеру – выпускной же при этом закрыт для сохранения низкого давления в камере;

- при выталкивающем ходе мембраны открывается выпускной клапан, давая выход жидкости из камеры – при этом входной клапан закрывается, чтобы жидкость не вышла обратно в ёмкость.

Таким образом, обеспечивается ток жидкости в единственно правильном направлении – из ёмкости в насос и из насоса далее в систему.

Для срабатывания клапанов какое-либо внешнее управляющее воздействие не требуется, они запираются и открываются самостоятельно, под влиянием тока жидкости.

Клапаны могут отличаться по конструкции (наиболее часто используются простые и надёжные клапаны шарикового типа), но конструкция клапанов не имеет определяющего значения для правильного функционирования мембранного насоса – главное, чтобы они срабатывали чётко и вовремя. Куда большее значение имеет тип привода, непосредственно обеспечивающего пульсирующие движения мембраны.

Виды приводов

Существует несколько видов мембранных насосов, разработанных для применения в различных технологических условиях. При одинаковом базовом объёмном принципе действия диафрагменные насосы различаются конструкционно – в частности, типами приводов и способом передачи усилия от привода к мембране.

1. Электромагнитный привод. Чаще всего используется в конструкции мембранных насосов-дозаторов, не рассчитанных на перекачку больших объёмов жидких веществ, но способных контролировать объём этой перекачки с крайне высокой степенью точности – от нескольких миллилитров в час. Такая точность достигается за счёт использования в качестве привода соленоида – электромагнитной катушки со свободно движущимся внутри неё сердечником.

При подаче электрического импульса к обмотке катушки сердечник выталкивается из неё возникающим в обмотке магнитным полем. В свою очередь, сердечник давит на центральную часть диафрагмы, заставляя её совершать движение в сторону рабочей камеры насоса. При отключении питания катушки магнитное поле исчезает; сердечник и мембрана вместе с ним возвращаются в исходное положение под действием возвратной пружины.

От количества и частоты импульсов зависит объём жидкости, проходящей сквозь насос за единицу времени. В некоторых моделях мембранных дозирующих насосов есть возможность дополнительной регулировки величины хода сердечника: чем короче ход, тем меньше и точнее подача.

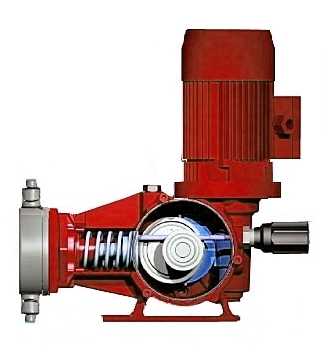

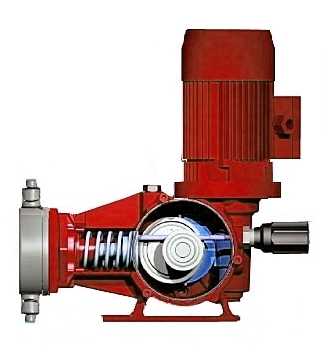

2. Электромеханический привод с более сложной структурой. Мембранные насосы с таким приводом способны перекачивать значительно большие объёмы, измеряющиеся уже в сотнях литров в час. В их конструкции также присутствует толкатель, связанный с центром мембраны – но давление на него оказывает не электромагнитное поле, а эксцентрик механического редуктора. В качестве силового агрегата, вращающего механизм редуктора, выступает электромотор.

Возвратное движение толкателя здесь так же обеспечивает пружина; аналогично, и ход толкателя может регулироваться. Соответственно, регулируется и подача жидкости – но с несколько меньшей точностью, так как общие объёмы достаточно велики. Максимальная производительность насосов этого типа зависит от объёма рабочей камеры, рабочей частоты редуктора и, естественно, от мощности электропривода.

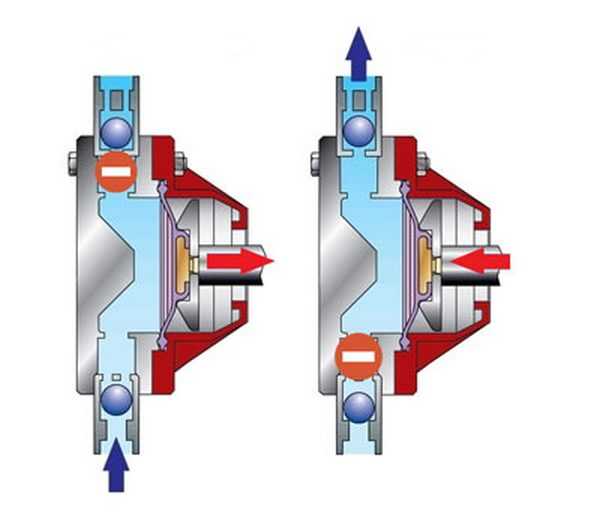

3. Пневматический привод. Используется в промышленных мембранных насосах, разработанных для перекачки тысяч и даже десятков тысяч литров в час. Они обладают наиболее оригинальной с точки зрения механики конструкцией: у них не одна рабочая камера, а две, зеркально расположенных камеры, между которыми находится основной структурно-функциональный элемент – пневматический коаксиальный обменник. Два конца толкателя обменника закреплены на двух противоположных мембранах таким образом, чтобы когда в одной рабочей камере осуществляется «всасывающий» такт работы мембраны, в другой одновременно происходил «выталкивающий» такт.

После достижения толкателем крайнего положения в обменнике происходит автоматическое переключение регулятора, и толкатель начинает двигаться в другую сторону; режим работы камер изменяется на противоположный.

Несмотря на высокие объёмы перекачки и отсутствие возможности регулировать величину хода толкателя, в пневматических мембранных насосах всё же предусмотрен контроль подачи. Он осуществляется иным методом – регулированием количества и давления возуха в воздуховоде, соединяющем пневматический обменник насоса и компрессор, выступающий в роли удалённого привода.

Общие свойства

Кроме возможности регулирования подачи и общего базового принципа действия у мембранных насосов имеется несколько свойств, в разной мере присущих всем их видам и выгодно выделяющих диафрагменные насосы на фоне насосов других конструкций:

- приспособленность для работы с вязкими жидкостями – степень вязкости зависит от мощности привода; самые мощные пневматические насосы способны перекачивать вещества с плотностью на уровне самого густого промышленного клея;

- возможность перекачки растворов с нерастворёнными включениями – в рабочей камере нет трущихся элементов, которые твёрдые частицы могли бы заклинить или повредить, но здесь имеет значение диаметр пропускных отверстий клапанов;

- отсутствие необходимости в смазке трущихся поверхностей в рабочей камере – по причине отсутствия таковых в устройстве мембранных насосов.

И, конечно, все вышеперечисленные насосы могут перекачивать не только химически нейтральные жидкости, но и агрессивные вещества – кислоты, щёлочи, растворы солей; для разных групп химикатов предусмотрены различные варианты исполнения корпуса, мембраны и клапанов по материалу.

Более подробно с возможностями, особенностями и полными техническими характеристиками мембранных насосов можно ознакомиться в специализированных разделах данного сайта, ссылки на которые выделены в тексте.

Рекомендуемое оборудование

plasttime.ru

Принцип работы мембранного насоса | PlastTime

Мембранные (они же диафрагменные) насосы принадлежат к категории насосного оборудования так называемого объёмного типа – перекачка жидкости в таких агрегатах осуществляется за счёт циклического изменения объёма рабочей камеры. Если у поршневых и плунжерных насосов эти изменения происходят при возвратно-поступательных движениях соответственно поршня или плунжера, то у мембранных за это отвечает эластичная мембрана (диафрагма), закреплённая на одной из стенок камеры.

Основной принцип

Базовый принцип работы мембранного насоса любой конструкции заключается в следующем: мембрана, выгибаясь в сторону «от камеры», увеличивает её объём и тем самым создаёт в камере область пониженного давления, в результате чего в насос засасывается порция жидкости. При выгибании диафрагмы в противоположную сторону объём камеры уменьшается, повышается давление – и жидкость выталкивается наружу.

Клапаны

Однако, подобный эффект был бы невозможен без ещё двух необходимых элементов – впускного и выпускного клапанов. Они работают в паре, одновременно, но зеркально:

- при всасывающем движении мембраны открывается впускной клапан, разрешая проход жидкости из исходной ёмкости в рабочую камеру – выпускной же при этом закрыт для сохранения низкого давления в камере;

- при выталкивающем ходе мембраны открывается выпускной клапан, давая выход жидкости из камеры – при этом входной клапан закрывается, чтобы жидкость не вышла обратно в ёмкость.

Таким образом, обеспечивается ток жидкости в единственно правильном направлении – из ёмкости в насос и из насоса далее в систему.

Для срабатывания клапанов какое-либо внешнее управляющее воздействие не требуется, они запираются и открываются самостоятельно, под влиянием тока жидкости.

Клапаны могут отличаться по конструкции (наиболее часто используются простые и надёжные клапаны шарикового типа), но конструкция клапанов не имеет определяющего значения для правильного функционирования мембранного насоса – главное, чтобы они срабатывали чётко и вовремя. Куда большее значение имеет тип привода, непосредственно обеспечивающего пульсирующие движения мембраны.

Виды приводов

Существует несколько видов мембранных насосов, разработанных для применения в различных технологических условиях. При одинаковом базовом объёмном принципе действия диафрагменные насосы различаются конструкционно – в частности, типами приводов и способом передачи усилия от привода к мембране.

1. Электромагнитный привод. Чаще всего используется в конструкции мембранных насосов-дозаторов, не рассчитанных на перекачку больших объёмов жидких веществ, но способных контролировать объём этой перекачки с крайне высокой степенью точности – от нескольких миллилитров в час. Такая точность достигается за счёт использования в качестве привода соленоида – электромагнитной катушки со свободно движущимся внутри неё сердечником.

При подаче электрического импульса к обмотке катушки сердечник выталкивается из неё возникающим в обмотке магнитным полем. В свою очередь, сердечник давит на центральную часть диафрагмы, заставляя её совершать движение в сторону рабочей камеры насоса. При отключении питания катушки магнитное поле исчезает; сердечник и мембрана вместе с ним возвращаются в исходное положение под действием возвратной пружины.

От количества и частоты импульсов зависит объём жидкости, проходящей сквозь насос за единицу времени. В некоторых моделях мембранных дозирующих насосов есть возможность дополнительной регулировки величины хода сердечника: чем короче ход, тем меньше и точнее подача.

2. Электромеханический привод с более сложной структурой. Мембранные насосы с таким приводом способны перекачивать значительно большие объёмы, измеряющиеся уже в сотнях литров в час. В их конструкции также присутствует толкатель, связанный с центром мембраны – но давление на него оказывает не электромагнитное поле, а эксцентрик механического редуктора. В качестве силового агрегата, вращающего механизм редуктора, выступает электромотор.

Возвратное движение толкателя здесь так же обеспечивает пружина; аналогично, и ход толкателя может регулироваться. Соответственно, регулируется и подача жидкости – но с несколько меньшей точностью, так как общие объёмы достаточно велики. Максимальная производительность насосов этого типа зависит от объёма рабочей камеры, рабочей частоты редуктора и, естественно, от мощности электропривода.

3. Пневматический привод. Используется в промышленных мембранных насосах, разработанных для перекачки тысяч и даже десятков тысяч литров в час. Они обладают наиболее оригинальной с точки зрения механики конструкцией: у них не одна рабочая камера, а две, зеркально расположенных камеры, между которыми находится основной структурно-функциональный элемент – пневматический коаксиальный обменник. Два конца толкателя обменника закреплены на двух противоположных мембранах таким образом, чтобы когда в одной рабочей камере осуществляется «всасывающий» такт работы мембраны, в другой одновременно происходил «выталкивающий» такт.

После достижения толкателем крайнего положения в обменнике происходит автоматическое переключение регулятора, и толкатель начинает двигаться в другую сторону; режим работы камер изменяется на противоположный.

Несмотря на высокие объёмы перекачки и отсутствие возможности регулировать величину хода толкателя, в пневматических мембранных насосах всё же предусмотрен контроль подачи. Он осуществляется иным методом – регулированием количества и давления возуха в воздуховоде, соединяющем пневматический обменник насоса и компрессор, выступающий в роли удалённого привода.

Общие свойства

Кроме возможности регулирования подачи и общего базового принципа действия у мембранных насосов имеется несколько свойств, в разной мере присущих всем их видам и выгодно выделяющих диафрагменные насосы на фоне насосов других конструкций:

- приспособленность для работы с вязкими жидкостями – степень вязкости зависит от мощности привода; самые мощные пневматические насосы способны перекачивать вещества с плотностью на уровне самого густого промышленного клея;

- возможность перекачки растворов с нерастворёнными включениями – в рабочей камере нет трущихся элементов, которые твёрдые частицы могли бы заклинить или повредить, но здесь имеет значение диаметр пропускных отверстий клапанов;

- отсутствие необходимости в смазке трущихся поверхностей в рабочей камере – по причине отсутствия таковых в устройстве мембранных насосов.

И, конечно, все вышеперечисленные насосы могут перекачивать не только химически нейтральные жидкости, но и агрессивные вещества – кислоты, щёлочи, растворы солей; для разных групп химикатов предусмотрены различные варианты исполнения корпуса, мембраны и клапанов по материалу.

Более подробно с возможностями, особенностями и полными техническими характеристиками мембранных насосов можно ознакомиться в специализированных разделах данного сайта, ссылки на которые выделены в тексте.

Рекомендуемое оборудование

plasttime.ru

Диафрагменные насосы.

Диафрагменные и мембранные насосы

Одним из распространенных типов объемных насосов является диафрагменный (диафрагмовый, мембранный), принцип действия которого основан на изменении рабочего объема камеры насоса воздействием на гибкую перегородку - мембрану (диафрагму). Мембрана таких насосов может быть выполнена из тонкой металлической пластинки, обладающей достаточной упругостью, или из неметаллических упругих материалов (резина, прорезиненная ткань, кожа, полимеры и т. п.). При этом термин диафрагменные насосы обычно применяют для насосов, имеющих неметаллическую гибкую мембрану (диафрагму), а мембранные насосы - для насосов с металлической мембраной в виде тонкой и упругой пластины. Принцип действия у мембранных и диафрагменных насосов одинаковый.

Края мембраны жестко и герметично закреплены в стенках рабочей камеры насоса, поэтому сама мембрана образует одну из таких стенок, обладающую гибкостью и упругостью. Посредством рычажного механизма на мембрану оказывается давление, она прогибается, уменьшая объем камеры насоса, при этом жидкость, заключенная в камере под давлением вытесняется в нагнетательную магистраль через систему выпускных клапанов. При обратном ходе диафрагмы (мембраны) жидкость засасывается в рабочую камеру из питающей магистрали через впускные клапана. Рабочий и холостой (всасывающий) циклы насоса могут осуществляться только воздействием рычажного механизма, либо один из циклов совершается при помощи пружины, получающей энергию во время воздействия рычажного механизма.

Подача диафрагменных насосов зависит от объема рабочей камеры (т. е. от габаритов насоса), количества циклов воздействия на диафрагму в единицу времени, и у выпускаемых в настоящее время промышленностью насосов составляет от 1 до 150 м3/ч при напорах до 2000 м.

При расчете производительности (или теоретической подачи) диафрагменных насосов определяется изменение объема ΔV рабочей плости (камеры) из-за перемещения диафрагмы (мембраны) во время рабочего цикла, после чего изменение объема умножается на количество рабочих циклов k в единицу времени:

Qm = ΔV×k (м3/с).

Преимущества диафрагменных насосов:

- Простота и надежность конструкции, отсутствие вращающихся деталей и подшипников;

- Минимальный риск искрообразования при работе, что делает его удобным для перекачки легковоспламеняющихся жидкостей и газов;

- Компактность и малый вес при высоких рабочих характеристиках;

- Высокая универсальность – возможность работы в различных жидких и газообразных средах, в т. ч. с вязкими и загрязненными жидкостями;

- Хорошее уплотнение рабочей камеры, снижающее вероятность утечки жидкости;

- Для работы насоса не требуется смазка деталей;

- Достаточно высокое давление на выходе;

- Относительно большая высота самовсасывания (до 5 метров);

- Работа без жидкости (всухую) не наносит вреда деталям насоса.

Недостатки диафрагменных насосов:

- Мембрана (диафрагма) при работе значительно изгибается, изнашивается, что может привести к выходу ее из строя;

- Слабым местом в конструкции диафрагменного насоса является необходимость использования клапанов, которые могут выйти из строя при загрязнении (залипание клапанов) или износе;

- Насосы данного типа не применимы для работы в гидросистемах с высоким давлением;

- Диафрагменные и мембранные насосы отличаются особенно высокой неравномерностью подачи среди других типов объемных насосов (шестеренных, лопастных, роторных).

***

Область применения диафрагменных насосов

Сфера применения диафрагменных (мембранных) насосов является весьма обширной. В автомобильной, дорожной и сельскохозяйственной технике они получили наибольшее применение в качестве насосов системы питания карбюраторных двигателей. Кроме того, диафрагменные насосы используют в строительстве, в деятельности горных предприятий, в сфере перемещения порошковых сухих масс, в обработке отходов, в изготовлении продукции из керамических материалов, на транспортно-ремонтном производстве, в газодобывающих компаниях, на нефтяных комплексах, в химической и нефтехимической отраслях, фармацевтике, в пищевой промышленности и т. д.

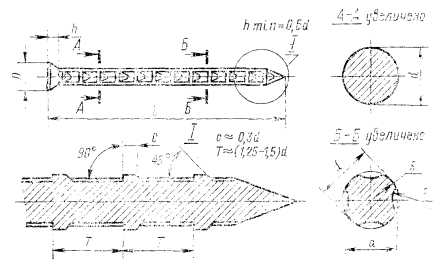

Устройство и принцип работы диафрагменного насоса рассмотрим на примере насоса системы питания карбюраторного автомобильного двигателя ВАЗ.

***

Устройство и принцип работы диафрагменного насоса

Топливный насос, применяющийся в карбюраторной системе питания автомобилей ВАЗ, имеет конструкцию диафрагменного типа с механическим приводом через эксцентрик от вала привода масляного насоса. Для принудительной подкачки топлива на неработающем двигателе насос оборудован рычагом 20 ручной подкачки топлива. Подача насоса составляет не менее 60 л/ч при частоте качаний 2000 циклов в минуту. Давление, развиваемое насосом, 20-30 кПа.

Насос состоит из нижнего корпуса 2 с рычагами привода, верхнего корпуса 7 с клапанами и патрубками, диафрагменного узла и крышки 10 насоса. Диафрагменный узел имеет три диафрагмы: две верхние 16 - рабочие для подачи топлива, нижнюю 18 - предохранительную. Диафрагма 18 предотвращает попадание топлива в картер при повреждении рабочих диафрагм.

Между рабочими и предохранительной диафрагмами установлены дистанционные наружная 17 и внутренняя 15 прокладки. Наружная прокладка 17 имеет отверстие для выхода топлива наружу при повреждениях рабочих диафрагм. Диафрагмы с тарелками и внутренней дистанционной прокладкой 15 установлены на шток 19 и закреплены сверху гайкой.

Диафрагменный узел установлен между верхним и нижним корпусами насоса. Под диафрагменный узел насоса на шток установлена сжатая пружина. Шток 19 Т-образным хвостовиком вставлен в прорезь балансира 3, которая позволяет заменить диафрагменный узел, не снимая насос с двигателя.

В нижнем корпусе 2 на оси 4 установлены рычаг 21 механической подачи топлива и балансир 3. Также в нижнем корпусе на оси с кулачком 28 установлен рычаг 20 ручной подкачки топлива с возвратной пружиной 1.

В верхнем корпусе 7 насоса установлены впускной 13 и нагнетательный 6 клапаны, поджатые пружинами к седлам 5 и 12. Сверху к корпусу центральным болтом прикреплена крышка 10. Между крышкой и корпусом установлен пластмассовый сетчатый фильтр 8.

В верхний корпус насоса запрессованы впускной 11 и нагнетательный 9 патрубки.

Привод топливного насоса осуществляется от эксцентрика 24 вала привода масляного насоса и распределителя зажигания через толкатель 22.

При работе двигателя эксцентрик 24 через толкатель 22 действует на рычаг 21 и поворачивает балансир 3, который оттягивает шток 19 вместе с диафрагмами насоса вниз. При этом над диафрагмами создается разрежение, в результате которого топливо через впускной клапан 13 заполняет рабочую полость над диафрагмами. При сбеге эксцентрика с толкателя освобождается рычаг 21, балансир 3 и шток с диафрагмами. Диафрагмы под действием сжатой пружины создают давление топлива в рабочей полости, закрывается впускной клапан и топливо через нагнетательный клапан 6 подается в поплавковую камеру карбюратора, и далее – из карбюратора во впускной газопровод и цилиндры двигателя.

При небольшом расходе топлива диафрагмы осуществляют неполный ход, при этом ход рычага 21 частично будет холостым.

При ручной подкачке топлива нажимают на рычаг 20, кулачок 28 действует на балансир 3 и оттягивает шток с диафрагмами. Происходит впуск топлива в рабочую полость. При отпускании рычаг 20 и кулачок 28 под действием пружины 1 возвращаются в исходное положение, и диафрагмы выталкивают топливо в поплавковую камеру карбюратора.

***

Струйные насосы

k-a-t.ru

как устроен, принцип действия, где применяется

Насос – это прибор, служащий для перекачивания жидких или газообразных веществ под давлением. Принцип действия может быть разным, но задача одна, втянуть в себя и вытолкнуть под давлением. Мембранный насос, рассматриваемый в этой статье, имеет достаточно простое устройство и ввиду своей конструкции универсален, так как из-за герметичности устройства может работать в жидкой среде. Способ воздействия на мембрану, или как ее ещё называют – диафрагму, может быть различным, движителем может служить как воздух, так и жидкость. Широко распространены как гидравлические, так и пневматические устройства.

Содержание

Устройство мембранного насосаДостоинства и недостатки диафрагменных насосовСфера примененияДозирующие насосы

Устройство мембранного насоса

Рабочей деталью насоса этого типа является диафрагма, гибкая пластина из резины или металлического сплава. Мембрана установлена между двумя ёмкостями, первая служит для втягивания и выталкивания откачиваемой жидкости, и снабжены вводом-выводом, вторая для среды вызывающей колебания диафрагмы.

Принцип действия такого насоса прост. При откачивании рабочей среды из полости колебания, мембрана втягивается, тем самым затягивая жидкость в ёмкость для перекачивания, после чего давление в рабочей полости повышается, мембрана опускается, выталкивая выкачиваемую жидкость в отводящий патрубок. Ввиду того что входной и выходной патрубки снабжаются обратными клапанами, перемещение жидкости происходит только в одном направлении.

Как видно, принцип действия мембранного насоса внешне схож с поршневым насосом. Но в качестве рабочей среды для мембраны используется либо жидкость, либо воздух. В результате чего полости практически не загрязняются, кроме того не требуют особой механизации.

Материалом для изготовления корпуса насоса служат металлические сплавы, в том числе стальные и алюминиевые или пластмасса: фторопласт, полипропилен и иные виды. Диафрагма – тонкая металлическая пластина, обладающая достаточной гибкостью или резина.

По типу размещения определяют три разновидности мембранных насосов:

- Работающий под заливом, насос расположен ниже или на уровне источника, рабочая среда подаётся самотёком;

- Самовсасывающий, в этом случае сам насос находится над источником, в цикле работы насос втягивает в себя рабочую среду, в этом случае высота над уровнем рабочей среды может составлять до 6 метров;

- Погружной, корпус насоса находится в рабочей среде.

При самовсасывающем размещении важную роль играет способность мембранного насоса на «сухом ходу» затягивать в себя рабочую жидкость. При погружном размещении преимущества этого насоса в том, что он не требует дополнительной герметизации.

Достоинства и недостатки диафрагменных насосов

Главное достоинство такого насоса это простота конструкции, а также ее надёжность и долговечность. Нет трущихся или вращающихся деталей, износ элементов конструкции минимален, работающая под нагрузкой деталь всего одна, это сама мембрана. Это определяет устойчивость диафрагменного насоса к перекачиванию агрессивных веществ, абразивов и довольно густых по консистенции субстанций.

Также к достоинствам можно отнести возможность насоса работать в любой среде, в том числе и в погруженном виде. Опять же ввиду простоты конструкции и возможности удаления двигателя от самого корпуса насоса, практически к корпусу подходят только патрубки. Кроме этого к достоинствам можно отнести малый вес и размеры насоса.

Также важным преимуществом, особенно для пищевой отрасли является отсутствие сальниковых уплотнений, это исключает попадание смазки в перекачиваемую жидкость.

Мембранный насос неприхотлив в обслуживании и монтаже. Не требует смазки ввиду того что отсутствуют трущиеся и вращающиеся детали.

К недостаткам можно отнести повышенный износ диафрагмы при работе и требование к качеству обратных клапанов, даже небольшой дефект обратного клапана может вызвать перебой в работе мембраны.

Сфера применения

Мембранные насосы ввиду своей специфики применяются в следующих отраслях промышленности:

- Пищевая – ввиду высокой герметичности самого насоса достигается высокая чистота перекачиваемой продукции, также играет роль способность таких насосов перекачивать густые субстанции, особенно широко это используется в кондитерском производстве;

- Фармацевтика, та же самая причина, что и пищевая промышленость. В этом роде производства часто требуется повышенная чистота перекачиваемых составов, диафрагменный насос вполне справляется с этой задачей;

- Химическая промышленность, для перекачивания агрессивных жидкостей, понятно что в этом случае особые требования предъявляются к материалу корпуса и мембраны насоса;

- Керамическая, добывающая промышленность и обогатительные предприятия, в ней диафрагменные насосы используются из-за возможности перекачивать абразивные вещества.

Также диафрагменные насосы используются и в других областях промышленности требующих перемещение густых, агрессивных и абразивных жидкостей и составов.

Дозирующие насосы

Особняком стоит такой вид мембранных насосов как дозирующий. Сфера их применения более узка. Эти насосы применяются для точного и регулируемого дозирования различного рода составов.

Этот подвид мембранных насосов отличается прецизионным изготовлением корпусов, гибкой системой регулировки, что позволяет точно дозировать определённые порции перекачиваемых веществ. Особо стоит отметить конструкцию в виде легко меняемых блоков, этого требует характер применения, что обеспечивает лёгкость монтажа и обслуживания.

Эти насосы используются практически во всех областях промышленности.

Ввиду великолепных технических характеристик мембранные насосы выпускаются в широком ассортименте, тем не менее, для стабильной работы насоса требуется использование качественных материалов при его изготовлении, особенно это касается мембраны и обратных клапанов.

nasoskm.ru

Применение мембранных насосов принцип работы

Применение мембранных насосов

Принцип действия мембранного насоса

Мембранные насосы работают на сжатом воздухе. Две мембраны, соединенные мембранной шахтой толкаются взад и вперед под давлением в воздушных камерах за мембранами, автоматической пневматической системой клапанов. Во время каждого цикла, давление с обратной стороны выпускающей мембраны равно давлению на стороне жидкости. Поэтому насосы могут работать с закрытым выпускным клапаном без неблагоприятных последствий для срока службы мембраны.

Пластиковые мембранные насосы найдут свое место в химической и бумажной промышленности, алюминиевые мембранные насосы идеальны для перекачивания нефтепродуктов, жиров, красок, растворителей.Для тех же целей подойдут и стальные (AISI 316) мембранные насосыНо есть одно существенное отличие: они более стойки к абразивным частицам. Кстати, для перекачивания концентрированных кислот и щелочей без абразивных примесей можно использовать насосы из PTFE с мембранами из Santoprene покрытыми слоем фторопласта. Он позволяет работать с любыми жидкостями, невзирая на плотность, смесь, агрессивность.

На работает мембранный насос

Если ваше производство связано с агрессивными жидкостями. то вы можете остановить свой выбор на мембранном насосе из нержавеющей стали. Сталь AISI 316, используемая при изготовлении этих насосов, стойкая даже по отношению к азотной кислоте и гидроксиду натрия.

Сферы применения мембранных насосов

Химическая промышленность- перекачка всех типов кислот, щелочей, спиртов, растворителей и продуктов, чувствительных к разрезу, таких как латекс и эмульсии, а также химические отходы

- обработка поверхностей (перекачка химикатов из резервуаров, контейнеров и ванн, например при протравке, гальванизации и обезжиривании, обработка отходов)

- обработка воды перекачка образцов, дозировка кислот и щелочей для контроля pH, перемещение хлопьевидных смесей, суспензий, химических реагентов и шлама.

- перекачка клея

- силиката натрия

- красящего и титанового оксида

- отбеливающих продуктов

- взятие проб и обработка сточных вод

На мембранный насос перекачивает краску

Назначение мембранных насосов

Насосы мембранные предназначены для перекачивания абразивосодержащих (размер твердых включений до 12 мм), вязких до 50000мПас, пастообразных, чувствительных к перемещению агрессивных и других продуктов. Мембранные насосы представляют собой переносные установки мембранного типа, работающие от источника сжатого воздуха.

Преимущества:

- способность обеспечения самовсасывания ( на сухую) до 5метров

- неограниченная регулировка подачи продукта простым поворотом вентиля на магистрали сжатого воздуха

- способность работать всухую, а также с полностью запертым напорным трубопроводом без разрушения.

Работоспособность насоса обеспечивается двумя попеременно действующими мембранами, разделяющими рабочие камеры на две полости: приводную и напорную. Рабочий процесс в камерах регулируется с помощью двух клапанов. Проточная часть выполнена из нержавеющей пищевой стали AISI 316, РР — полипропилен, PVDF — поливинилденфторид, ECTFE — тефлон усиленный стекловолокном,Al — алюминий материалы мембран и клапанов зависят от перекачиваемой среды (NBR, EPDM, AISI 316, PTFE, стекло, керамика, фторопласт).

Мембранные насосы обеспечивают:

- бесперебойную, абсолютно устойчивую работу без смазки и текущего ремонта

- чистоту окружающей среды

- простоту и легкость регулирования скорости подачи продукта

- передвижение твердого вещества в продукте без особых затруднений

- защиту продукта от сдвигающих напряжений

- экономный расход сжатого воздуха.

Насосы для функционирования не требуют электродвигателей, передающих устройств, опорных плит и прочей оснастки, они компактны и удобны при транспортировке, при работе не нагреваются, герметичны, возможна эксплуатация погруженными в перекачиваемую среду. Пневматические диафрагменные мембранные насосы. Это универсальные промышленные насосы, которые характеризуются сочетанием важнейших эксплуатационных характеристик. Важно быть уверенным, что оборудование работает эффективно и правильно. Это исключает простои и связанные с этим убытки.

- Самовсасывающие. В залитом и опорожнённом состоянии.

- Работают «насухую» без повреждений.

- Полностью герметичны.

- Не используют смазок и уплотнений.

- Не используют электрические приводы.

- Легко разбираются и очищаются.

- Минимум деталей.

Стабильные характеристики и простая надёжная конструкция обеспечивают высокий ресурс работы. Они успешно конкурируют со специализированными версиями химических, пищевых, гигиенических, фармацевтических, топливных, бочковых и т.п. насосов.

Насосы AlphaDynamic (старое обозначение – DEBEM) нашли широкое применение во всех видах промышленности. Такие насосы можно использовать в любом взрывоопасном производстве, полностью погружать их в перекачиваемые среды и даже использовать как дозаторы, подключив датчик импульсов

- бесперебойность рабочего цикла.

- низкие энергозатраты.

- герметичность.

- высокий ресурс.

- простота конструкции и монтажа.

http://www.tex-servis.ru

legkoe-delo.ru