Содержание

Трубы электросварные и водогазопроводные – различия

Водогазопроводные трубы разработаны, производятся и используются для сооружения внутренних коммунальных (малых) водопроводов и газопроводов с использованием соединительных деталей и трубопроводной арматуры, в том числе при помощи резьбовых соединений. Для применения с водогазопроводными трубами разработано большое количество трубопроводной и запорной арматуры, включая переходники, сгоны, отводы, краны, вентили и другие.

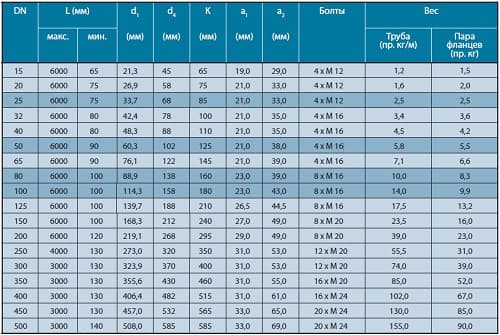

Электросварные трубы разработаны для сооружения трубопроводов различного назначения, включая водопроводы и газопроводы, преимущественно наружного применения, для строительства районных, поселковых и магистральных трубопроводов. Для применения с электросварными трубами так же разработано большое количество трубопроводной и запорной арматуры — отводы, фланцы, задвижки.

Внешне водогазопроводные и электросварные трубы имеют отличия только в размерах, однако ГОСТ на эти трубы устанавливают различные требования по их производству.

Стандарты, геометрия и другие требования

| Трубы стальные водогазопроводные ГОСТ 3262-75 | Трубы стальные электросварные прямошовные ГОСТ 10704-91, ГОСТ 10705-80 |

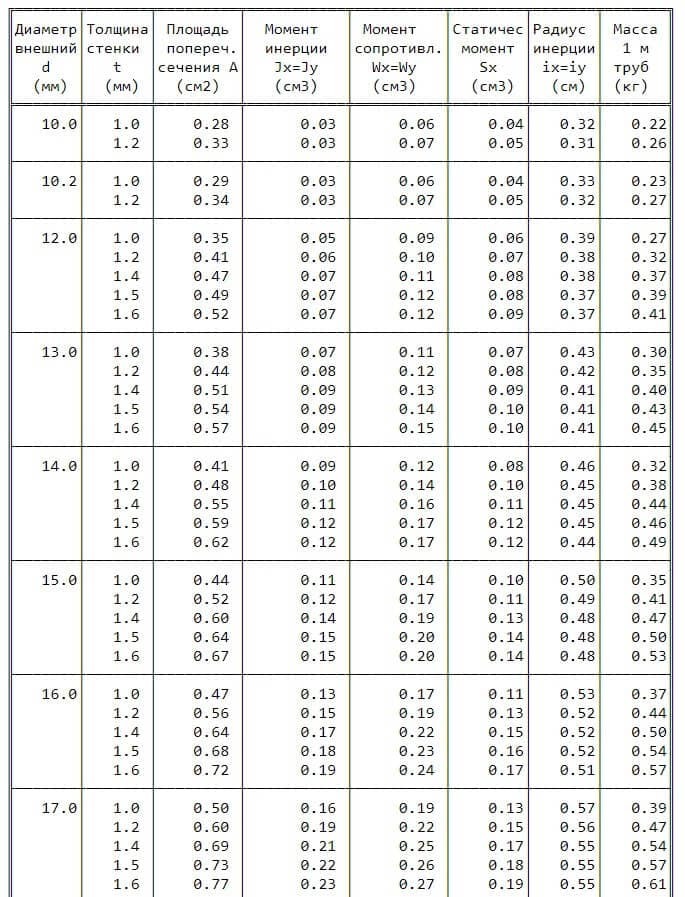

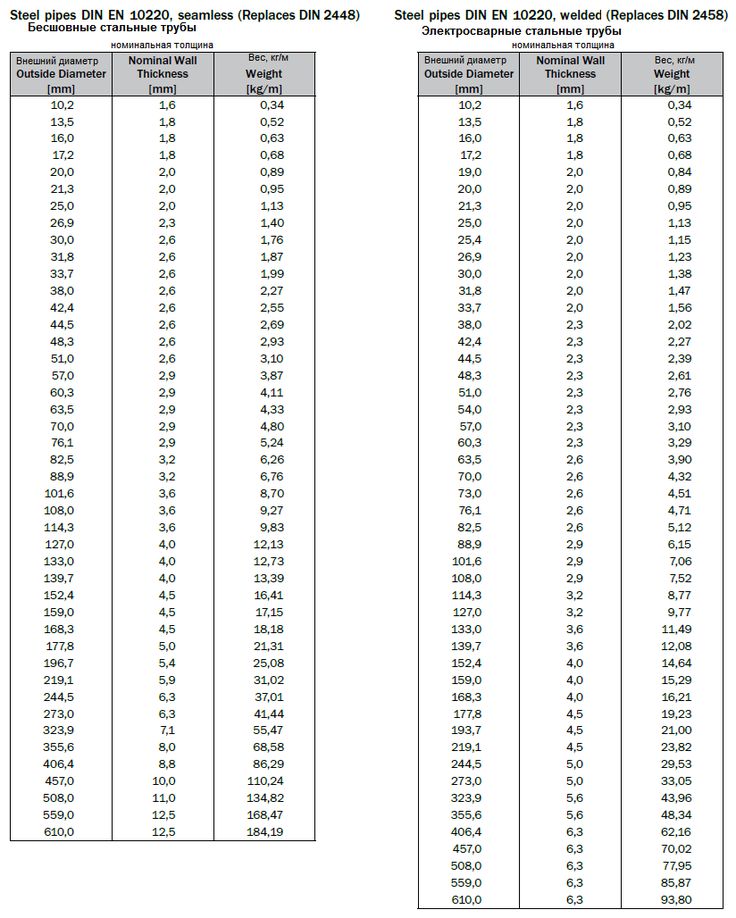

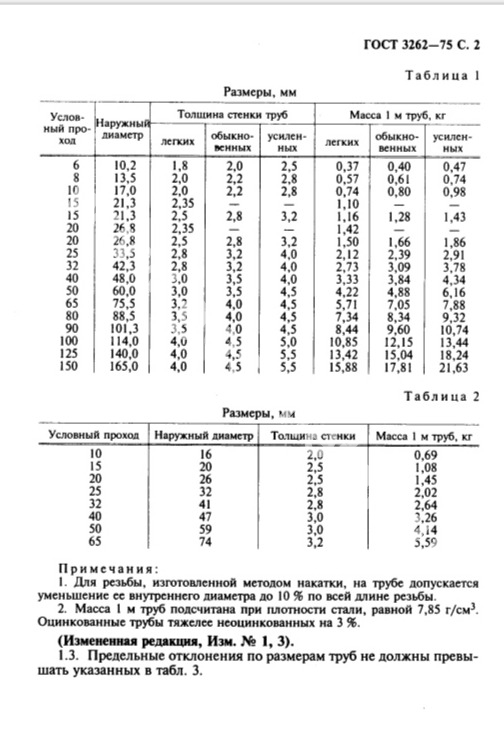

| ГОСТ 3262-75 определяет сортамент и технические условия на изготовление водогазопроводных труб с условным проходом от 6 до 150 мм | ГОСТ 10704-91 определяет сортамент электросварных труб наружным диаметром от 10 до 1420 мм ГОСТ 10705-80 определяет технические требования к электросварным трубам наружными диаметрами от 10 до 530 мм |

| Предельные отклонения по наружному диаметру: ± 0,4мм для труб до 48 мм ± 0,8% для труб от 48 мм и выше | Предельные отклонения по наружному диаметру: ± 0,4мм для труб до 50 мм ± 0,8% для труб от 50 мм и выше |

| Предельные отклонения по толщине стенки: — 15% | Предельные отклонения по толщине стенки: ± 10% |

| Должны выдерживать гидравлическое давление: 2,4МПа (3,1МПа — для усиленных) | Должны выдерживать гидравлическое давление: 6МПа — для труб диаметром до 102мм 3МПа — для труб диаметров свыше 102мм |

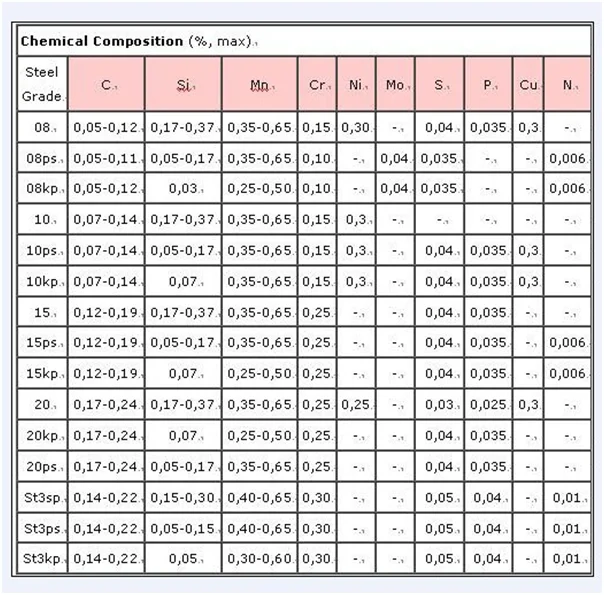

| Группы качества труб отсутствуют На практике применяются Ст1, Ст2, Ст3 по ГОСТ 380 | Группы качества труб: А — с нормированием механических свойств из марок Ст1, Ст2, Ст3, Ст4 Б — с нормированием химического состава из марок Ст1, Ст2, Ст3 по ГОСТ 380 и 08, 10, 20 по ГОСТ 1050 В — с нормированием механических свойств и химического состава из марок Ст1, Ст2, Ст3 по ГОСТ 380 и 08, 10, 20 по ГОСТ 1050 Д — с нормированием испытательного гидравлического давления |

Размеры водогазопроводных труб ГОСТ 3262-75 и возможные аналоги

| ГОСТ 3262-75 | ГОСТ 10704-91, ГОСТ 10705-80 | ||

| Условный проход | Наружный диаметр | Наружный диаметр | Доступность |

| Ду 6 | Ø 10,2 | Ø 10 | + |

| Ду 8 | Ø 13,5 | Ø 13 | + |

| Ду 10 | Ø 17 | Ø 17 | — |

| Ду 15 | Ø 21,3 | Ø 21,3 | — |

| Ду 20 | Ø 26,8 | Ø 27 | — |

| Ду 25 | Ø 33,5 | Ø 33,7 | — |

| Ду 32 | Ø 42,3 | Ø 42 | — |

| Ду 40 | Ø 48 | Ø 48 | + |

| Ду 50 | Ø 60 | Ø 60 | + |

| Ду 65 | Ø 75,5 | Ø 76 | + |

| Ду 80 | Ø 88,5 | Ø 89 | + |

| Ду 90 | Ø 101,3 | Ø 102 | + |

| Ду 100 | Ø 114 | Ø 114 или Ø 108 | + |

| Ду 125 | Ø 140 | Ø 140 | — |

| Ду 150 | Ø 165 | Ø 159 | + |

Аналоги по ГОСТ 10704-91 допускаются к замене водогазопроводных труб при условии их полного соответствия группам В или Д по ГОСТ 10705-80.

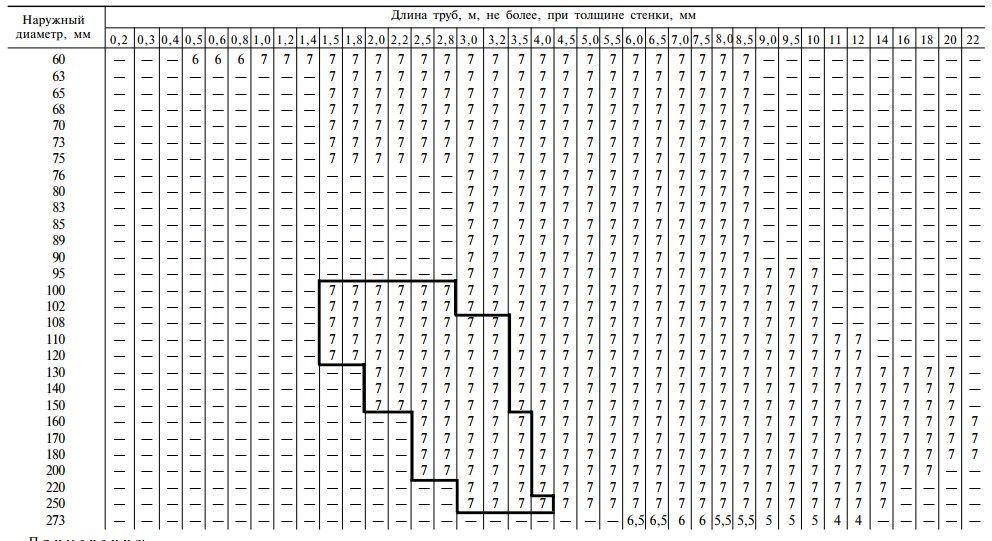

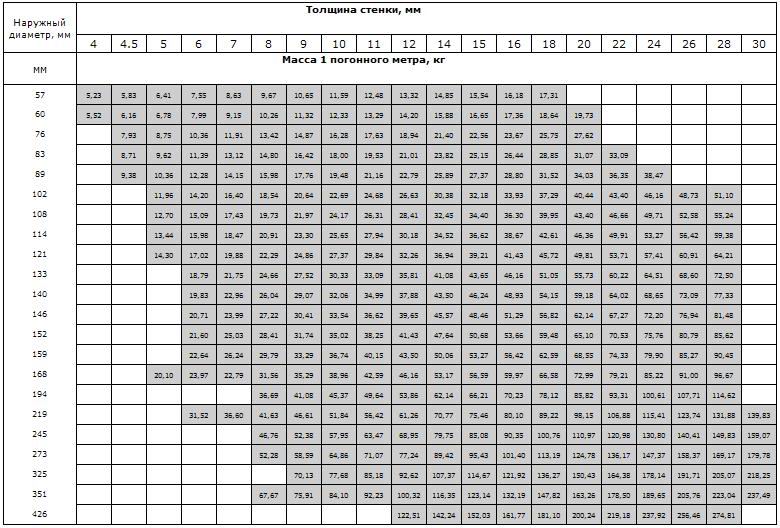

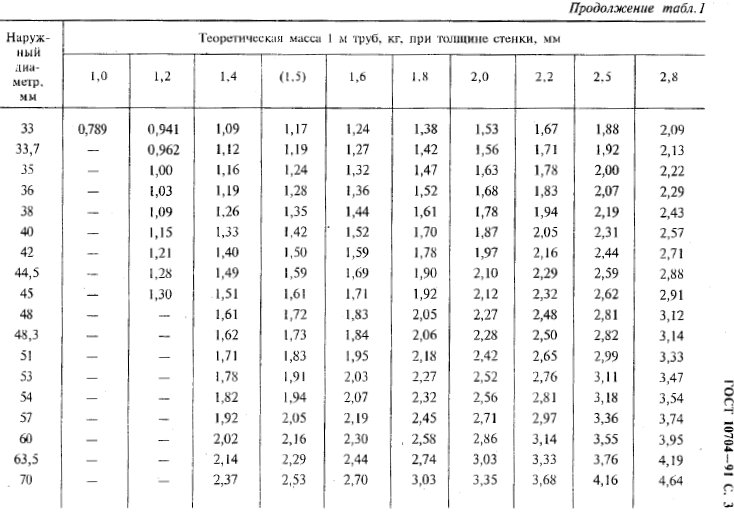

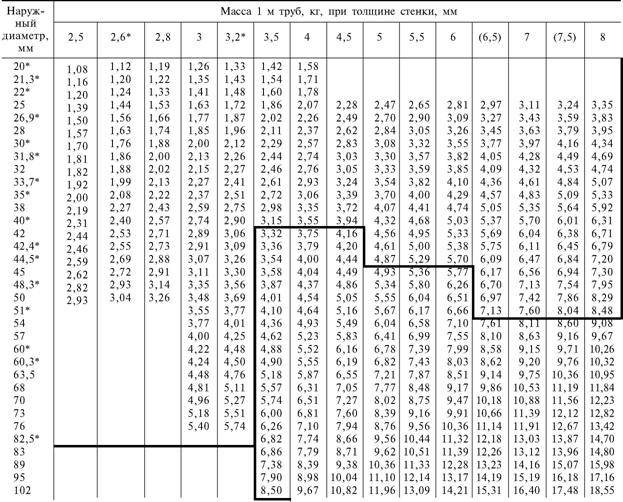

Другие размеры стальных электросварных труб, произведенных по ГОСТ 10704-91, не имеют аналогов в ГОСТ 3262-75. Однако размерный ряд стальных труб по ГОСТ 10704-91 очень велик, не только за счет большого количества диаметров, но и весьма большого выбора толщин стенок.

Электросварные прямошовные трубы, как и водогазопроводные трубы получили широкое применение не только для строительства трубопроводов, но и в качестве конструкционного материала в производстве металлоконструкций различного назначения — от столбов, опор и мачт освещения до заборов и оградок.

Упаковка, маркировка, хранение и транспортировка

Упаковывают стальные электросварные и водогазопроводные трубы в связки (пачки) весом от 2-х до 5-ти тонн. Связки перетягивают стальной лентой или проволокой в трех местах. На каждом пакете крепится бирка с указанием диаметра, толщины стенки, длины, марки стали, номера партии или плавки.

Хранят стальные трубы на открытых ровных площадках, специально приспособленных для хранения металлопроката, с твердым покрытием. Исключение составляют тонкостенные трубы с толщиной стенки от 0,7 до 2 мм и трубы изготовленные из холоднокатаной стали с высоким качеством поверхности. Такие трубы упаковывают в закрытые короба или хранят в теплых отапливаемых складах.

Исключение составляют тонкостенные трубы с толщиной стенки от 0,7 до 2 мм и трубы изготовленные из холоднокатаной стали с высоким качеством поверхности. Такие трубы упаковывают в закрытые короба или хранят в теплых отапливаемых складах.

Транспортируют стальные трубы «навалом» в открытых транспортных средствах — полувагонах или автомобилях с открытым кузовом. Не допускается перевозить тонкостенные трубы вместе с обычными из-за высокой вероятности повреждения.

Цена на электросварные прямошовные трубы ГОСТ 10704-91

Электросварные трубы изготавливают из листового проката в виде листов или штрипсов с использованием электросварки или формовки. Материалами для производства труб служат углеродистые, низколегированные и высоколегированные стали.

Трубы электросварные прямошовные диаметром до 530 мм (малые и средние диаметры) являются наиболее востребованными и широко применяются при устройстве различного назначения трубопроводов и изготовлении металлоконструкций.

Трубы больших диаметров (не менее 462 мм) используют при устройстве магистральных водо-, нефте- и газопроводов, для транспортировки агрессивных жидкостей. Сортамент на них устанавливают ГОСТы и техусловия:

Трубы спиральношовные, как и прямошовные, применяют при строительстве водо- и нефтегазопроводов, для транспортировки химически активных продуктов, а также для выполнения «проколов» при устройстве автодорог.

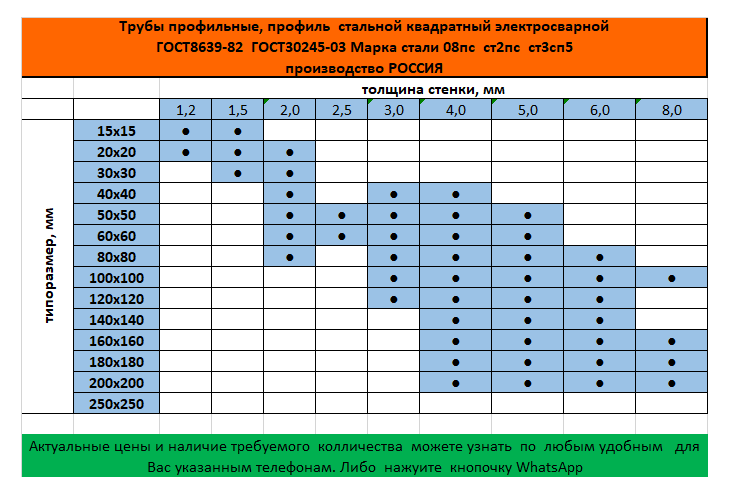

Профильные трубы используют для изготовления металлоконструкций, необходимых при монтаже каркаса здания, из них сооружают мачты, опоры, пролеты и сложные перекрытия.

Трубы электросварные из углеродистых марок сталей производят методом высокочастотной сварки, а продукция из высоколегированных сталей подвергается обработке в среде инертных газов, что увеличивает прочность и долговечность изделий. При выполнении сварки на изделии образуется стык, поэтому труба электросварная имеет продольный шов, параллельный оси трубы.

По типу электросварного шва различают спиральношовные, холоднодеформированные прямошовные и горячедеформированные прямошовные стальные электросварные трубы.

Трубы электросварные прямошовные после изготовления проходят испытания давлением, а также подвергаются загибу, сплющиванию и раздаче. Трубы для использования под давлением дополнительно подвергаются гидроиспытаниям.

Применение электросварных стальных труб

Электросварные трубы широко распространены в сфере создания инженерных коммуникаций и различных трубопроводных систем. Трубы прямошовные легко поддаются электросварке и имеют малый удельный вес, поэтому их доставка и монтаж выполняются достаточно простыми методами.

Круглые электросварные трубы являются универсальными изделиями для построения систем, транспортирующих газы и жидкости, а также могут применяться как конструкционные элементы в строительстве, производстве мебели и машиностроении. Трубы профильные применяются для создания металлоконструкций, необходимых при монтаже каркасов зданий.

Виды и размеры поставляемых электросварных труб

Диаметр электросварных труб выбирается в зависимости от условий их использования и назначения. Сортамент труб электросварных стальных регламентируется ГОСТ 10705-80.

Компания «Ренессанс» поставляет прямошовные трубы кратной или мерной длины с диаметрами 16-530 мм, выпущенные по ГОСТ 10704-91 и прямошовные с диаметрами 530-1420 мм, производство которых регламентируется ГОСТ 10706-76. Также Вы сможете приобрести высококачественные спиральношовные и профильные трубы.

|

ГОСТ ; ТУ

|

Наружный диаметр

|

Толщина стенки

|

Класс прочности, марка стали

|

Область применения труб

| |

|

мм

|

мм

| ||||

|

ТУ 14-3-1573-96

|

530

|

7,0 — 24,0

|

Класс прочности

|

Для строительства газопроводов, нефтепроводов и нефтепродуктопроводов в северном и обычном исполнении на рабочее давление 5,4-9,8 Мпа

| |

|

630

|

7,0 — 24,0

| ||||

|

720

|

7,3 — 30,0

| ||||

|

820

|

8,0 — 30,0

| ||||

|

1 020

|

8,8 — 32,0

| ||||

|

ТУ 39-0147016-123-2000

|

530

|

7,0 — 16,0

|

Класс прочности К52

|

Для сооружения газопроводов, нефтепроводов, технологических и промысловых трубопроводов, транспортирующих нефть и нефтепродукты, содержащих сероводород до 6 об.

| |

|

630

|

7,0 — 16,0

| ||||

|

720

|

7,0 — 16,0

| ||||

|

820

|

8,0 — 16,0

| ||||

|

1 020

|

10,0 — 16,0

| ||||

|

ТУ 39-0147016-103-2000

|

530

|

7,0 — 24,0

|

Класс прочности

|

Для сооружения газопроводов, нефтепроводов, технологических и промысловых трубопроводов.

| |

|

630

|

7,0 — 24,0

| ||||

|

720

|

7,3 — 30,0

| ||||

|

820

|

8,0 — 30,0

| ||||

|

1 020

|

8,8 — 32,0

| ||||

|

ТУ 14-ЗР-21-96

|

530

|

11,0 — 24,0

|

Класс прочности К45

|

Для транспортировки природного газа с рабочим давлением 5,5 — 12,5 МПа с низким и средним содержанием сероводорода по газопроводам внутри газодобывающих предприятий до крупных потребителей, расположенных вне районов Крайнего Севера.

| |

|

630

|

11,0 — 24,0

| ||||

|

720

|

11,0 — 30,0

| ||||

|

820

|

11,0 — 30,0

| ||||

|

1 020

|

11,0 — 32,0

| ||||

|

ТУ 14-ЗР-28-99

|

530

|

7,0 — 24,0

|

Класс прочности

|

Для строительства магистральных нефтепроводов, газопроводов и нефтепродуктопроводов на рабочее давление до 9,8 МПа. Трубы повышенной хладостойкости.

| |

|

630

|

8,0 — 24,0

| ||||

|

720

|

8,0 — 26,0

| ||||

|

820

|

9,0 — 26,0

| ||||

|

1 020

|

10,0 — 26,0

| ||||

|

ТУ 14-ЗР-45-2001

|

530

|

8,0 — 16,0

|

Класс прочности К54

|

Для строительства магистральных, в том числе надземных, газопроводов давлением 5,4 МПа с температурой эксплуатации до — 60°С.

| |

|

630

|

8,0 — 16,0

| ||||

|

720

|

8,0 — 16,0

| ||||

|

820

|

9,0 — 16,0

| ||||

|

1 020

|

10,0 — 16,0

| ||||

|

ТУ 1380-219-0147016-02

|

530

|

7,0 — 24,0

|

Класс прочности К52

|

Трубы стальные электросварные прямошовные нефтегазопроводные повышенной надежности при эксплуатации для месторождений ТПП «КОГАЛЫМНЕФТЕГАЗ».

| |

|

630

|

7,0 — 24,0

| ||||

|

720

|

7,3 — 24,0

| ||||

|

820

|

8,0 — 24,0

| ||||

|

1 020

|

8,8 — 24,0

| ||||

|

ГОСТ Р 52079-2003

|

508

|

7,0 — 24,0

|

Класс прочности

|

Для строительства и ремонта магистральных газопроводов, нефтепроводов и нефтепродуктопроводов, транспортирующих некоррозионноактивные продукты (природный газ, нефть и нефтепродукты при избыточном рабочем давлении до 9,8 МПа и температуре эксплуатации от +50°С до — 60°С

| |

|

530

|

7,0 — 24,0

| ||||

|

610

|

7,0 — 24,0

| ||||

|

630

|

7,0 — 24,0

| ||||

|

711

|

8,0 — 30,0

| ||||

|

720

|

8,0 — 30,0

| ||||

|

762

|

8,0 — 30,0

| ||||

|

813

|

8,0 — 30,0

| ||||

|

820

|

8,0 — 30,0

| ||||

|

1 016

|

9,0 — 32,0

| ||||

|

1 020

|

9,0 — 32,0

| ||||

|

1 067

|

9,0 — 32,0

| ||||

|

ТУ 14-ЗР-70-2003

|

530

|

7,0 — 16,0

|

т3сп5 (К38), 20 (К42), 17Г1С, 17Г1С — У (К52)

|

Для строительства и ремонта трубопроводов тепловых сетей.

| |

|

630

|

7,0 — 16,0

| ||||

|

720

|

8,0 — 16,0

| ||||

|

820

|

8,0 — 16,0

| ||||

|

1 020

|

9,0 — 16,0

| ||||

|

ТУ 1383-011-48124013-2003

|

530

|

7,0 — 16,0

|

Класс прочности К52

|

Для сооружения газопроводов, нефтепроводов технологических и промысловых трубопроводов на рабочее давление до 7,4 МПа транспортирующих нефть и нефтепродукты, содержащих сероводород до 6 об.% водоводов. А также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия.

| |

|

630

|

7,0 — 16,0

| ||||

|

720

|

7,0 — 16,0

| ||||

|

820

|

8,0 — 16,0

| ||||

|

1 020

|

10,0 — 16,0

| ||||

|

ТУ 1303-09-593377520-2003

|

530

|

7,0 — 16,0

|

Класс прочности К52

|

Для сооружения газопроводов, нефтепроводов, технологических и промысловых трубопроводов, с температурой эксплуатации до -60°С на рабочее давление до 7,4 МПа, транспортирующих нефть и нефтепродукты.

| |

|

630

|

7,0 — 16,0

| ||||

|

720

|

8,0 — 16,0

| ||||

|

820

|

8,0 — 16,0

| ||||

|

1 020

|

10,0 — 16,0

| ||||

|

ТУ 1381-007-05757848-2005

|

530

|

7,0 — 31,0

|

Класс прочности

|

Для строительства, ремонта и реконструкции линейной части, переходов и наземных объектов магистральных нефтепроводов и нефтепродуктопроводов на рабочее давление до 9,8 Мпа.

| |

|

630

|

8,0 — 32,0

| ||||

|

720

|

8,0 — 32,0

| ||||

|

820

|

8,0 — 32,0

| ||||

|

1020

|

10,0 — 32,0

| ||||

|

1220

|

10,0 — 32,0

| ||||

|

ТУ 1303-006.2-593377520-2003

|

530

|

7,0 — 24,0

|

Класс прочности

|

Для сооружения промысловых трубопроводов, транспортирующих нефть, нефтепродукты, пресную и подтоварную воду на рабочем давлении до 7,4 МПа, повышенной эксплуатационной надежности, коррозионностойкие и хладостойкие.

| |

|

630

|

8,0 — 24,0

| ||||

|

720

|

8,0 — 25,0

| ||||

|

820

|

8,0 — 25,0

| ||||

|

1020

|

10,0 — 25,0

| ||||

|

1220

|

10,0 — 16,0

| ||||

|

ТУ 14-1-5491-2004

|

530

|

7,0 — 24,0

|

20 — КСХ

|

Для сооружения нефтесборных сетей (транспортирующих коррозионно-активные газ, нефть и пластовые воды), эксплуатируемых как в обычных климатических условиях, так и в регионах Сибири и Крайнего Севера.

| |

|

630

|

7,0 — 24,0

| ||||

|

720

|

8,0 — 25,0

| ||||

|

820

|

8,0 — 25,0

| ||||

|

1020

|

10,0 — 25,0

| ||||

|

ТУ 1381-012-05757848-2005

|

530

|

8,0 — 31,0

|

Класс прочности

|

Для сооружения магистральных трубопроводов на рабочее давление до 9,8 МПа для транспортировки некоррозионноактивного газа

| |

|

630

|

8,0 — 32,0

| ||||

|

720

|

8,0 — 32,0

| ||||

|

820

|

8,0 — 32,0

| ||||

|

1020

|

10,0 — 32,0

| ||||

|

1220

|

12,0 — 32,0

| ||||

|

1420

|

14,0 — 32,0

| ||||

|

ТУ 1381-013-05757848-2005

|

530-1220

|

11,0 — 30,0

|

Класс прочности

|

Для строительства и ремонта газопроводов, транспортирующих природный газ, содержащий сероводород.

| |

|

ТУ 1381-014-05757848-2005

|

530

|

7,0 — 31,0

|

Углеродистая и низколегированная сталь

|

Для трубопроводов пара и горячей воды с давлением не более 2,5 МПа и температурой не более 300°С для стали марки Ст3сп, не более 350°С для стали марок 20, 09Г2С и не более 425°С для стали марок 17Г1С и 17Г1С-У.

| |

|

630

|

8,0 — 32,0

| ||||

|

720

|

8,0 — 32,0

| ||||

|

820

|

8,0 — 32,0

| ||||

|

1020

|

10,0 — 32,0

| ||||

|

1220

|

12,0 — 32,0

| ||||

|

1420

|

14,0 — 32,0

| ||||

|

ТУ 1381-018-05757848-2005

|

1067-1220

|

11,0 — 32,0

|

Класс прочности

|

Для строительства, ремонта и реконструкции линейной части,на участках с рабочим давление 9,8 — 14,0 Мпа с сейсмичностью до 8 баллов включительно и на участках с рабочим давлением до 14,0 МПа включительно и сейсмичностью более 8 балов.

| |

|

ТУ 1381-020-05757848-2005

|

1420

|

15,0 — 48,0

|

Класс прочности

|

Для изготовления защитных футляров (кожухов) магистральных нефтепроводов.

| |

|

ГОСТ 20295-85

|

530-820

|

7,0-12,0

|

Класс прочности

|

Для сооружения магистральных газонефтепроводов, нефтепродуктопроводов, технологических и промысловых трубопроводов.

| |

|

ГОСТ 10704-91 ГОСТ 10706-76

|

530-1020

|

7,0-32,0

|

Углеродистая и низколегированная сталь

|

Для трубопроводов и конструкций разного назначения.

| |

|

ТУ 14-ЗР-01-93

|

530

|

7,1-16,0

|

Класс прочности

|

Для сооружения магистральных газопроводов нефтепроводов и нефтепродуктопроводов с рабочим давлением 7,4 МПа.

| |

|

API Spec 5L(PSL 1, PSL 2)

|

508 (20″) — 1422 (56″)

|

7,1 — 31,8 по согласованию с заказчиком до 50,0 мм

|

Сталь классов прочности Х42-Х80

|

Для строительства трубопроводов для транспортировки газа, воды и нефти как в нефтяной, так и в газовой промышленности.

| |

|

ISO 3183(ч.1, 2 и 3)

|

508 (20″) — 1422 (56″)

|

7,1 — 31,8 по согласованию с заказчиком до 50,0 мм

|

Сталь классов прочности Х42-Х80

|

Для трубопроводов, транспортирующих нефть и газ.

|

ВПВ Труба | Сварка электросваркой сопротивлением

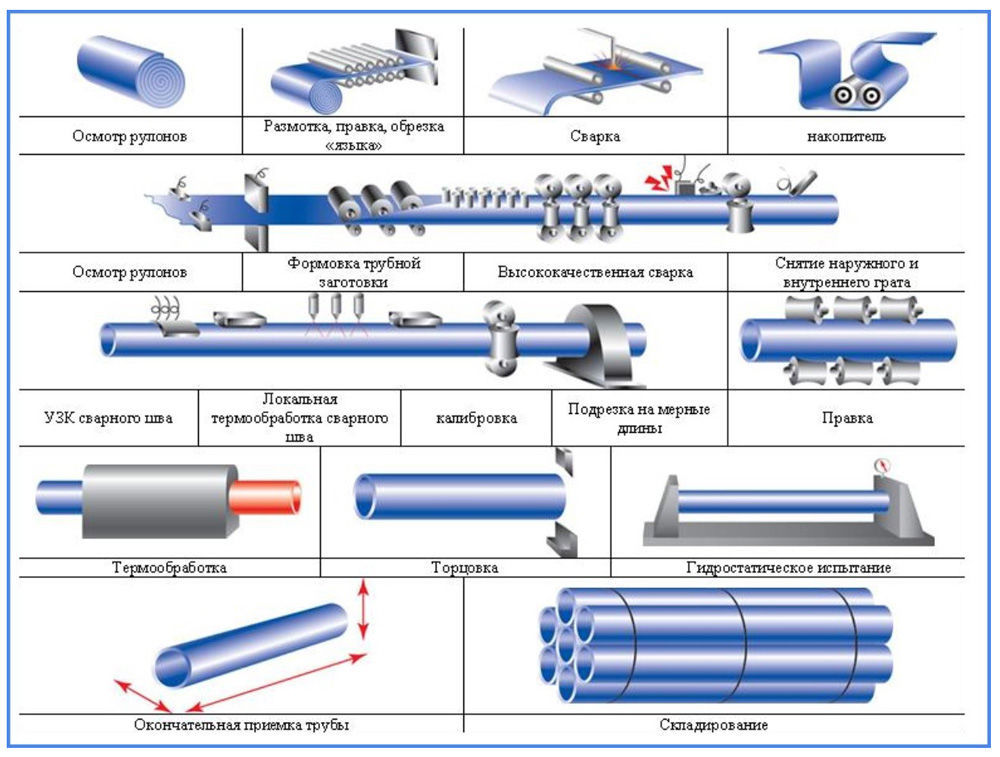

Труба, сваренная электросваркой сопротивлением (ERW), изготовлена из рулонной стали, а сварной шов проходит параллельно трубе. Ширина змеевика равна окружности трубы, поэтому диаметры ограничены 24 дюймами. Однако, поскольку производственный процесс является быстрым, он идеально подходит для больших производственных партий небольших (

- Наружный диаметр: от 2-3/8” до 24”; Толщина: до 0,625 дюйма

- Пользовательские длины и толщины

- Услуги по изготовлению на заказ

- Возможности внутреннего и стороннего тестирования

- Сделано в США

Труба ERW изготавливается путем холодной штамповки плоской стальной полосы в круглую трубу и пропускания ее через ряд формирующих роликов для получения продольного шва. Затем два края одновременно нагревают током высокой частоты и сжимают вместе, чтобы образовалась связь. Продольный шов ВПВ не требует присадочного металла, а примеси в зоне термического влияния выдавливаются в процессе сварки.

Затем два края одновременно нагревают током высокой частоты и сжимают вместе, чтобы образовалась связь. Продольный шов ВПВ не требует присадочного металла, а примеси в зоне термического влияния выдавливаются в процессе сварки.

Несколько преимуществ труб ERW:

- В процессе производства не используются плавленые металлы. Это означает, что труба чрезвычайно прочная и долговечная.

- Сварной шов не виден и не ощущается. Это существенное отличие при рассмотрении процесса двойной дуговой сварки под флюсом, который создает очевидный сварной шов, который, возможно, придется устранить.

- Благодаря достижениям в области высокочастотных электрических токов для сварки этот процесс стал намного проще и безопаснее.

РАЗМОТКА И ПРАВКА

Поступающие рулоны очищаются от кожуры и разворачиваются для подачи на плющильные валки. При выравнивании удаляется набор рулонов для производства плоской стальной полосы.

СОЕДИНЕНИЕ КАТУШКИ

Концы рулонов соединяются стыковой сваркой, образуя непрерывную полосу.

ОБРЕЗКА КРАЯ

Ножи для продольной резки и фрезерования кромок обрезают края полосы, чтобы обеспечить точную ширину полосы, необходимую в процессе формовки и шовной сварки ERW.

ФОРМОВКА

Процесс формовки начинается на проходе развальцовки, где материал постепенно сгибается из плоской стальной полосы в трубу круглого сечения для представления сварщику швов ERW.

СВАРКА

Высокочастотный электрический ток проходит через контактные наконечники к краям полосы для производства тепла, необходимого для соединения краев полосы вместе, когда материал проходит через сварочную клеть.

КОНТРОЛЬ КАЧЕСТВА

После завершения сварки готовая труба визуально проверяется отделом контроля качества (QC) и, при необходимости, проводится ультразвуковой контроль (UT), чтобы убедиться в отсутствии дефектов сварного шва.

КАЛИБРОВКА/ВЫПРЯМЛЕНИЕ ТРУБ

Калибровочная секция сжимает сварную трубу до точных допусков по круглости, наружному диаметру и прямолинейности, указанных заказчиком.

РЕЗКА ТРУБ

Летучая отрезная пила прикрепляется к трубе в процессе ее изготовления и отрезает трубу на длину, указанную заказчиком.

Стальная труба и труба ВПВ, сварная труба ВПВ

Стальная труба ERW (труба, сваренная сопротивлением), труба A53 ERW, труба ERW из углеродистой стали, корпус ERW

Размеры:

Внешний диаметр: 1/2 «-24»

Толщина стенки: 1,65-20 мм

Длина: 3-12 м или по требованию заказчика

Конец: простой конец, скошенный конец, ступенчатый

Стандарт:

ASTM 5L, ASTM A53, ASTM A178, ASTM A500/501, ASTM A691, ASTM A252, ASTM A672, EN 10217

Марка стали:

API 5L: PSL1/PSL2, группа A, группа B, X42, X46, X52, X56, X60, X65, X70

ASTM A53: ГР.А, ГР.В

EN: S275, S275JR, S355JRH, S355J2H

ГБ: Q195, Q215, Q235, Q345, L175, L210, L245, L320, L360-L555

Использование:

Для линейной трубы ВПВ

Для корпуса ВПВ

Для структурной трубы ВПВ

Для высокого давления и высокой температуры

Поверхность: Слегка промасленный, горячее цинкование, гальваническое цинкование, черный, без покрытия, лаковое покрытие/антикоррозионное масло, защитные покрытия (эпоксидная смола на основе каменноугольного дегтя, эпоксидная смола Fusion Bond, 3 слоя полиэтилена)

Упаковка: Пластиковые заглушки с обоих концов, Шестигранные связки макс. 2000 кг с несколькими стальными полосами, по две бирки на каждой связке, обернуты водонепроницаемой бумагой, рукавом из ПВХ и мешковиной с несколькими стальными полосами, пластиковыми колпачками.

2000 кг с несколькими стальными полосами, по две бирки на каждой связке, обернуты водонепроницаемой бумагой, рукавом из ПВХ и мешковиной с несколькими стальными полосами, пластиковыми колпачками.

Испытание: анализ химических компонентов , механические свойства (предел прочности при растяжении, предел текучести, удлинение), технические свойства (испытание на сплющивание, испытание на изгиб, испытание на твердость, испытание на удар), проверка внешнего размера, гидростатическое испытание, испытание неразрушающим контролем (испытание ET , ТЕСТ RT, ТЕСТ UT)

Стальная труба ВПВ малого диаметра

| Внешний диаметр | Сч 5 | Сч 10 | Сч 40 | ||||

| Дюйм | мм | Толщина | кг/м | Толщина | кг/м | Толщина | кг/м |

| 1/2 дюйма | 21,3 | 1,65 | 0,81 | 2. 11 11 | 1.01 | 2,77 | 1,29 |

| 3/4″ | 26,7 | 1,65 | 1,03 | 2.11 | 1.30 | 2,87 | 1,71 |

| 1 дюйм | 33,4 | 1,65 | 1,31 | 2,77 | 2.12 | 3,38 | 2,54 |

| 1 1/4 дюйма | 42,2 | 1,65 | 1,93 | 2,77 | 3.15 | 3,68 | 4.11 |

| 1 1/2 дюйма | 48,3 | 1,65 | 1,93 | 2,77 | 3.15 | 3,68 | 4.11 |

| 2″ | 60,3 | 1,65 | 2,42 | 2,77 | 3,98 | 4,81 | 5.31 |

| 3″ | 88,9 | 2.11 | 4,58 | 3,05 | 6,54 | 5,49 | 11. 45 45 |

| 3 1/2 дюйма | 101,6 | 2.11 | 5,25 | 3,05 | 7,52 | 5,74 | 13,77 |

| 4″ | 114,3 | 2.11 | 5,25 | 3,05 | 7,52 | 5,74 | 13,77 |

| 5 дюймов | 141,3 | 2,77 | 9.50 | 3,40 | 11,74 | 6,55 | 22.10 |

| 6 дюймов | 168,3 | 2,77 | 11.47 | 3,40 | 14.04 | 7.11 | 28,68 |

| 8 дюймов | 219,1 | 2,77 | 14,99 | 3,76 | 20.25 | 8.18 | 43.16 |

Стальная труба ВПВ большого диаметра

| ОД | ВТ | ||||||||

| Дюйм | мм | 8 5/8″ | 219,1 мм | 10 3/4″ | 273,1 мм | 12 3/4″ | 325,0 мм | 14 дюймов | 355,6 мм |

| 0,157 | 4. 0 0 | ||||||||

| 0,197 | 5,0 | ||||||||

| 0,236 | 6,0 | ||||||||

| 0,276 | 7,0 | ||||||||

| 0,315 | 8,0 | ||||||||

| 0,354 | 9,0 | ||||||||

| 0,394 | 10,0 | ||||||||

| 0,133 | 11,0 | ||||||||

| 0,492 | 12,5 | ||||||||

| 0,551 | 14,0 | ||||||||

| 0,630 | 16,0 | ||||||||

| 0,689 | 17,5 | ||||||||

| 0,748 | 19,0 | ||||||||

| 0,787 | 20,0 | ||||||||

Стальная труба ВПВ большого диаметра

| ОД | ВТ | ||||||||||

| Дюйм | мм | 16 дюймов | 406,4 мм | 18 дюймов | 457,7 мм | 20 дюймов | 508,0 мм | 24 дюйма | 610 мм | 24 4/5 дюйма | 630,0 мм |

| 0,157 | 4. 0 0 | ||||||||||

| 0,197 | 5,0 | ||||||||||

| 0,236 | 6,0 | ||||||||||

| 0,276 | 7,0 | ||||||||||

| 0,315 | 8,0 | ||||||||||

| 0,354 | 9,0 | ||||||||||

| 0,394 | 10,0 | ||||||||||

| 0,133 | 11,0 | ||||||||||

| 0,492 | 12,5 | ||||||||||

| 0,551 | 14,0 | ||||||||||

| 0,630 | 16,0 | ||||||||||

| 0,689 | 17,5 | ||||||||||

| 0,748 | 19,0 | ||||||||||

| 0,787 | 20,0 | ||||||||||

Процесс производства труб ВПВ:

Прямошовная высокочастотная сварная труба (стальная труба ERW) формируется путем формования горячекатаного рулона на формовочной машине.

%, водоводов, а также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия. Трубы повышенной коррозионной стойкости и хладостойкости на рабочее давление до 7,4 МПа.

%, водоводов, а также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия. Трубы повышенной коррозионной стойкости и хладостойкости на рабочее давление до 7,4 МПа. Трубы повышенной коррозионной стойкости и хладостойкости на рабочее давление до 7,4 МПа для ОАО «Сургутнефтегаз».

Трубы повышенной коррозионной стойкости и хладостойкости на рабочее давление до 7,4 МПа для ОАО «Сургутнефтегаз».

Содержащих сероводород до 6 об.% водоводов, а также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия.

Содержащих сероводород до 6 об.% водоводов, а также предназначенные для нанесения наружного и внутреннего антикоррозионного покрытия.