Содержание

Диффузионная сварка в вакууме

Диффузионная сварка в вакууме

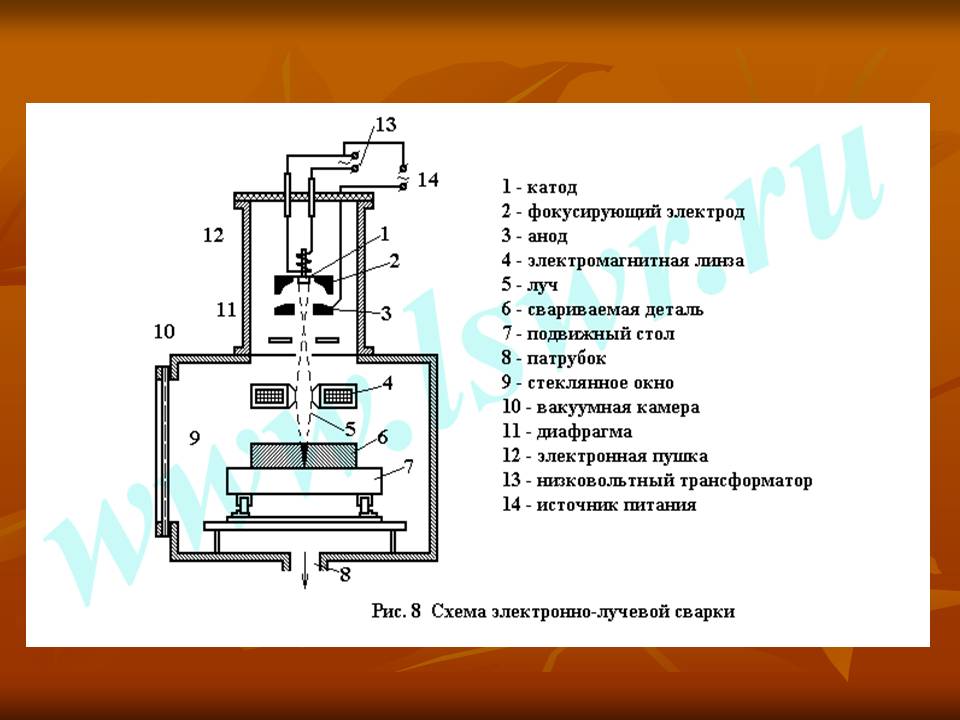

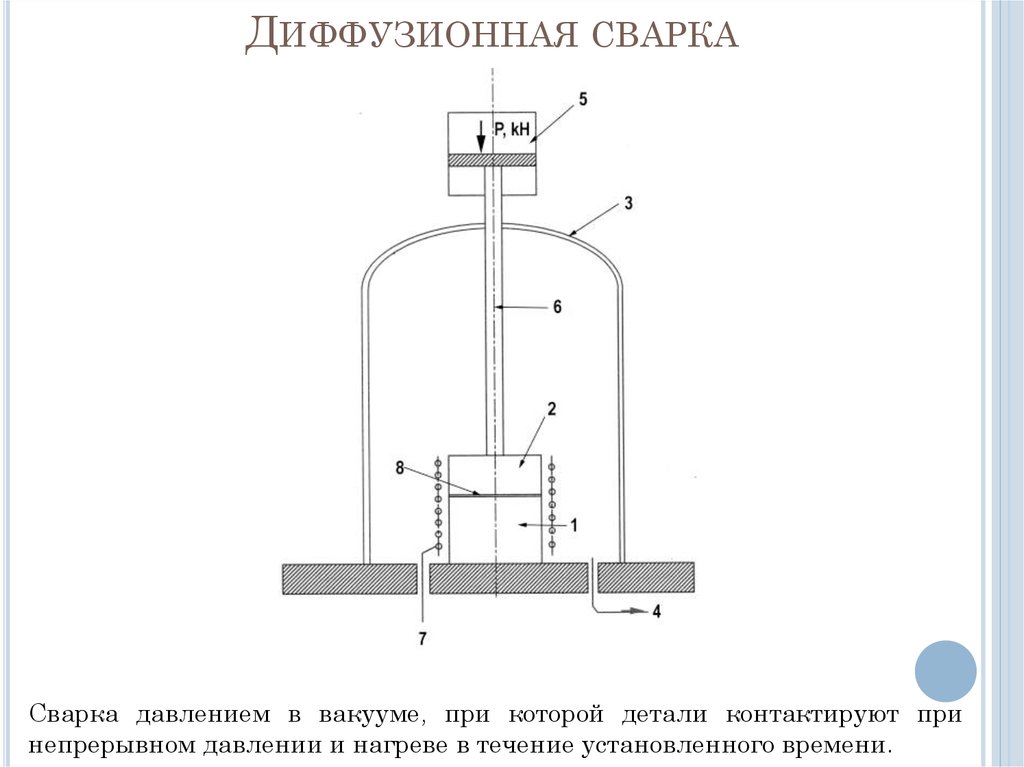

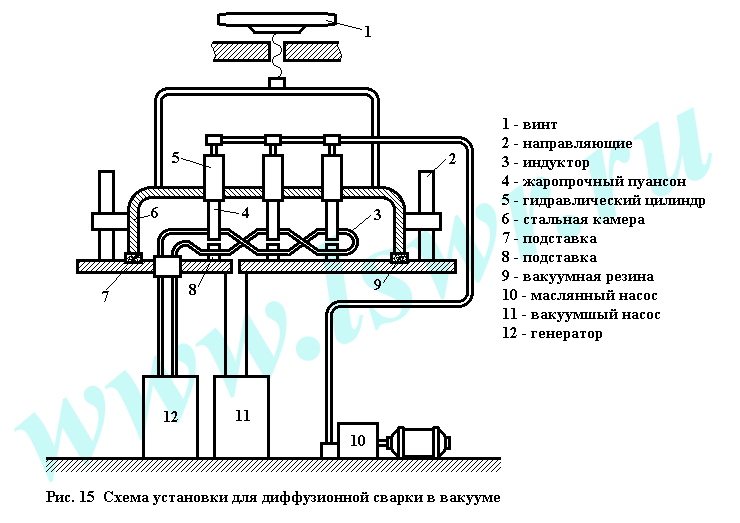

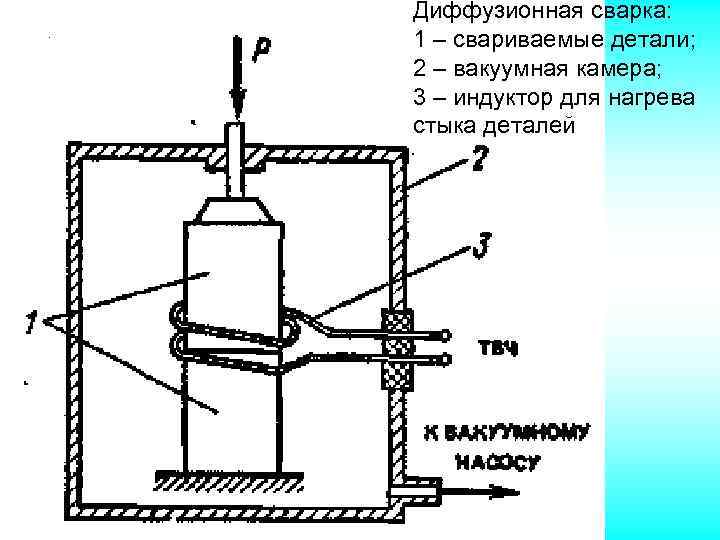

Диффузионная сварка в вакууме (ДС) широко используется при изготовлении изделий электронной техники и зачастую является важной технологической операцией в производственном цикле. Это объясняется тем, что ДС можно соединять между собой в твердом состоянии без ограничения соотношения толщин металлические и неметаллические материалы. Схема установки для проведения ДС в вакууме представлена на рис. 1.

Рис. 1. Схема типовой установки для диффузионной сварки:

1 — корпус камеры; 2 — основание; 3 — стол; 4 — свариваемые детали; 5 — шток;

6 — поршень; 7- цилиндр; 8 — гидравлическая система; 9 — нагреватель;

10 — источник тока; 11 — вакуумная система; 12 — загрузочный люк;

13 — смотровое окно; 14 — система водяного охлаждения

ДС в вакууме является одним из перспективных способов получения неразъемных соединений из разнообразных материалов. Наиболее ярко преимущества диффузионной сварки проявляются при соединении трудно свариваемых и разнородных материалов. Она входит в группу способов сварки давлением, при которых соединение получается за счет пластической деформации микронеровностей на поверхности свариваемых заготовок при температуре ниже температуры плавления. Отличительной особенностью является применение повышенных температур при сравнительно небольшой остаточной деформации.

Она входит в группу способов сварки давлением, при которых соединение получается за счет пластической деформации микронеровностей на поверхности свариваемых заготовок при температуре ниже температуры плавления. Отличительной особенностью является применение повышенных температур при сравнительно небольшой остаточной деформации.

ДС осуществляется в твердом состоянии металла при повышенных температурах с приложением сдавливающего усилия к месту сварки.

Выделяют несколько основных этапов формирования диффузионного соединения.

Первым этапом является физический контакт в результате сближения контактных поверхностей на расстояние порядка межатомных расстояний кристаллической решетки. При этом возникает физическое или слабое химическое взаимодействие, которое осуществляется за счет пластической деформации более пластичного из соединяемых материалов. Это обусловлено выходом дислокаций на соединяемой поверхности.

На второй стадии происходит образование активных центров на поверхности более твердого из соединяемых материалов. Стадия характеризуется без диффузионным взаимодействием, обусловленным микропластической деформацией. Схватывание происходит в местах, где дислокации выходят на контактную поверхность, энергетическое состояние атомов позволяет формировать новые химические связи. При этом кинетика активации контактных поверхностей зависит от температуры, повышение которой обеспечивает:

Стадия характеризуется без диффузионным взаимодействием, обусловленным микропластической деформацией. Схватывание происходит в местах, где дислокации выходят на контактную поверхность, энергетическое состояние атомов позволяет формировать новые химические связи. При этом кинетика активации контактных поверхностей зависит от температуры, повышение которой обеспечивает:

- увеличение частоты выхода и скорости движения дислокаций на контактных поверхностях соединяемых материалов;

- снижение прочности связей между атомами металлов и кислорода на контактной поверхности;

- уменьшение высоты потенциального энергетического барьера, препятствующего образованию химических связей;

- уменьшение модуля сдвига;

- увеличение числа атомов, участвующих в образовании химических связей;

- увеличение площади очагов схватывания.

На третьей стадии происходит объемное взаимодействие на границе соединяемых материалов.

Скорость взаимной диффузии и размягчение металлов ускоряется с повышением температуры сварки. Давление обеспечивает отсутствие пустот и разрушает окислы на поверхности металлов, что способствует процессу формирования новых химических связей и объемной диффузии. Время ДС обычно выбирается минимальным, так как активная диффузия может привести к сильному изменению химического состава на границе соединения.

Давление обеспечивает отсутствие пустот и разрушает окислы на поверхности металлов, что способствует процессу формирования новых химических связей и объемной диффузии. Время ДС обычно выбирается минимальным, так как активная диффузия может привести к сильному изменению химического состава на границе соединения.

Давление создаёт микропластическую деформацию в зоне контакта поверхностей материалов, что приводит к устранению микронеровностей, способствует инициации механизма ползучести и упрочнению в зоне контакта материалов. Важным фактором, влияющим на эффективность ДС, является использование промежуточных слоев, позволяющих разрешить ряд проблем, возникающих при соединении разнородных металлов:

- уменьшение влияния различий в значениях коэффициентов линейного теплового расширения свариваемых материалов и, как результат, снижение остаточных напряжений;

- уменьшение химической неоднородности на границе соединения;

- снижение уровня основных параметров режимов сварки.

В зависимости от соединяемых материалов процесс ДС разнородных металлов вызывает изменения свойств основных металлов в зоне соединения.

Не каждую пару металлов можно качественно соединить. Поэтому обычно используют один или несколько промежуточных слоев металлов. Коэффициент термического расширения промежуточных слоев и основных металлов должен иметь равномерное изменение от одного основного металла к другому.

Диффузионная зона имеет оптимальные свойства, если область соединения металлов образует ряд твердых растворов, например, Cu-Ni, Ag-Au, Mo-Ti, V-Nb. Соединение таких металлов относительно легко контролировать, поскольку толщина диффузионной зоны не оказывает заметного влияния на механические свойства.

Свойства соединения ухудшаются, если в диффузионной зоне образуются интерметаллические фазы, как в бинарных сплавах с ограниченной растворимостью, например, Ti-Fe, Zr-Fe, Al-Fe.

ДС позволяет получать надежное соединение трудно свариваемых разнородных металлов, таких как тугоплавкие и химически активные, с конструкционными материалами. В последние десятилетия для ДС стали применять газостаты (установка для горячего изостатического прессования), используемые традиционно для уплотнения металлических отливок и формирования материалов порошковой металлургии.

В последние десятилетия для ДС стали применять газостаты (установка для горячего изостатического прессования), используемые традиционно для уплотнения металлических отливок и формирования материалов порошковой металлургии.

Влияние технологических параметров процесса дс на качество соединения

Параметрами, определяющими процесс соединения при дс в вакууме, являются:

- Глубина вакуума или степень разряжения атмосферы;

- Температура сварки;

- Давление сжатия;

- Время сварки;

- Шероховатость поверхности.

Существенное влияние на процесс диффузионного соединения оказывает шероховатость соединяемых поверхностей. Она влияет не только на создание физического контакта, но и в значительной степени определяет протекание диффузионных процессов за счет изменения тонкой структуры поверхностных слоев. Поэтому важное значение для получения качественного соединения имеют качество подготовки поверхностей. Предварительная обработка свариваемых деталей влияет не только на создание физического контакта, но и в значительной степени определяет протекание диффузионных процессов за счет изменения тонкой структуры поверхностных слоев.

Подготовка заготовок заключается в механической обработки, очистки от загрязнений и нанесения подслоев. Механическая обработка обеспечивает:

- возможно, более плотное начальное прилегание свариваемых заготовок;

- удаление с поверхности загрязненного слоя;

- повышение размерной точности готового изделия;

- возможность снижения температуры, давления и времени сварки с улучшением микрогеометрии поверхности.

Очистка поверхностей от загрязнений проводиться растворителями ацетон или спирт, путем нагрева и выдержки в вакуумной камере. В отдельных случаях применяют отжиг заготовок в среде водорода. Положительные результаты получают при обработке в растворах кислот H2SO4 и НCI с последующими промывкой и сушкой. При сварке изделий из некоторых сортов керамики после механической обработки заготовки отжигают. Для этого же проводят травление стекла в плавиковой кислоте.

Подготовка свариваемых поверхностей не исключает образование оксидов на поверхности металла. Однако этот фактор не всегда оказывает отрицательное влияние на протекание процесса, так как для большинства металлов нагрев в вакууме до температуры, используемой при сварке, и соответствующая выдержка во времени при этой температуре достаточны для самопроизвольной очистки свариваемых поверхностей от оксидов.

Однако этот фактор не всегда оказывает отрицательное влияние на протекание процесса, так как для большинства металлов нагрев в вакууме до температуры, используемой при сварке, и соответствующая выдержка во времени при этой температуре достаточны для самопроизвольной очистки свариваемых поверхностей от оксидов.

Высококачественные соединения можно получать, изменяя в определенных пределах значения каждого из этих параметров с соответствующей корректировкой других. При выборе их значений необходимо учитывать особенности свариваемых материалов и требования к изделию: возможность разупрочнения из-за роста зерна, ограничения по температуре нагрева и деформации изделия. Давление сжатия способствует формированию фактического контакта соединяемых поверхностей, а также их активации. Давление выбирают в диапазоне 0,8…0,9 МПа предела текучести при температуре сварки. Для известных конструкционных материалов оно может изменяться в диапазоне 1…50 МПа. Для сварки тугоплавких и твердых материалов эти значения могут быть в несколько раз выше. Обычно при охлаждении деталей сжимающее усилие снимают при достижении температуры 100-400℃ (373-673К). Досрочное снятие сжимающего усилия при охлаждении деталей в некоторых случаях приводит к разрушению сварного соединения.

Обычно при охлаждении деталей сжимающее усилие снимают при достижении температуры 100-400℃ (373-673К). Досрочное снятие сжимающего усилия при охлаждении деталей в некоторых случаях приводит к разрушению сварного соединения.

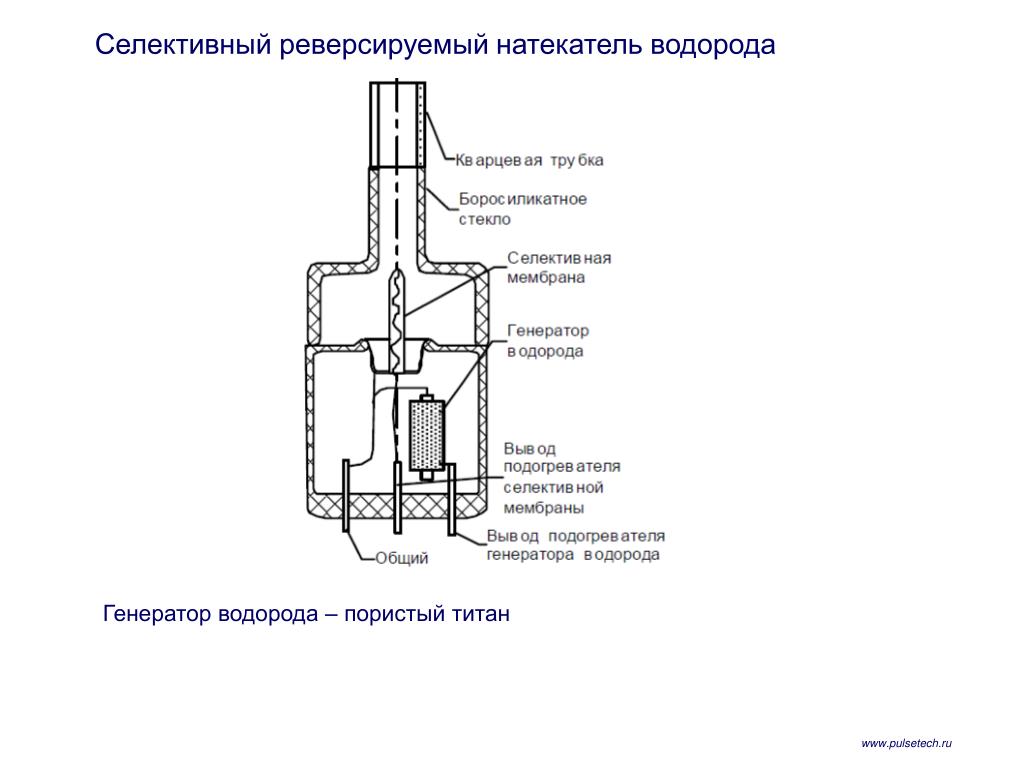

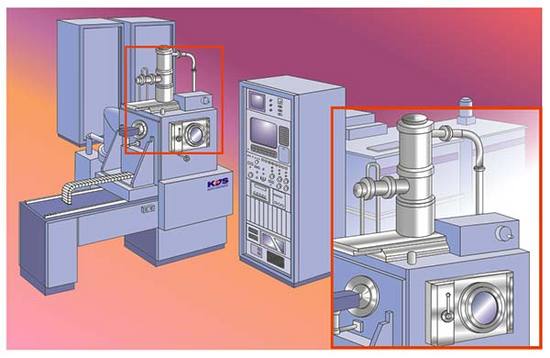

На практике находят применение индукционный, радиационный, электронно-лучевой нагрев, а также нагрев проходящим током. ДС в большинстве случаев проводится в вакууме. От глубины вакуума зависит скорость и качество зачистки соединяемых поверхностей от поверхностных плёнок. Чем выше степень вакуума, тем интенсивнее протекают эти процессы. Широко применяют в качестве защитных сред инертные — аргон и гелий и активные газы – водород или углекислый газ. Состав защитного газа подбирают исходя, в первую очередь, из химической активности системы металл-газ в условиях сварки.

Температура сварки является основным параметром процесса, она определяет условия термовакуумной очистки и образование физического контакта соединяемых поверхностей, влияет на скорость и характер протекания диффузионных процессов. При соединении разнородных материалов расчет ведется по температуре плавления наиболее легкоплавкого из них. В случае появления эвтектики температуру сварки выбирают ниже температуры ее плавления.

При соединении разнородных материалов расчет ведется по температуре плавления наиболее легкоплавкого из них. В случае появления эвтектики температуру сварки выбирают ниже температуры ее плавления.

Время выдержки в зависимости от температуры, давления, допустимой остаточной деформации, чистоты обработки контактных поверхностей и деформационной способности материала может колебаться от нескольких секунд до нескольких часов. Оно определяет полноту протекания диффузионных процессов на завершающих этапах образования соединения. При сварке ряда сочетаний разнородных металлов и сплавов в зоне соединения могут образоваться хрупкие фазы, снижающие его прочность.

Широко распространённым технологическим приёмом для качественного соединения является использование прослоек тонких слоёв металла, которые помещаются между соединяемыми поверхностями. Промежуточные прокладки могут быть расплавляющимися и не расплавляющимися. Применение прослоек расширяет область применения этого сварочного процесса.

Промежуточные прокладки на свариваемые поверхности наносят с целью:

- увеличения прочности сваривания;

- предотвращения появления нежелательных фаз при сварке разнородных материалов;

- облегчения установления физического контакта по всей свариваемой поверхности за счет использования подслоев из пластичных материалов;

- снижения температуры и давления при сварке с целью уменьшения остаточных деформаций.

Материал барьерной прокладки должен выбираться с таким расчётом, чтобы коэффициент его диффузии в основной материал был выше, чем для элементов основного металла в прокладку.

В качестве расплавляющихся прокладок наиболее часто используют высокотемпературные припои. Их применение позволяет уменьшить давление сжатия и пластические деформации, облегчает удаление оксидных пленок, повышает эксплуатационные свойства соединений. Для низколегированных сталей применяют прокладки из меди и серебра, а для легированных – титан. Для соединения керамики с металлом используют сплавы с добавками активных металлов, окислы которых имеют более высокую теплоту образования, чем окислы.

Оборудование для диффузионно-вакуумной сварки

Установки для ДС в компоновочном отношении состоят из:

- корпуса с вакуумной камерой;

- системы вакуумирования;

- системы для сжатия свариваемых деталей;

- источника нагрева;

- системы водяного охлаждения вакуумной камеры;

- индуктора;

- механического и диффузионного пароструйного вакуумного насосов;

- аппаратуры управления и контроля.

Во всех установках для ДСВ применяют динамический принцип вакуумирования сварочной камеры. Для нагрева деталей используется высокочастотный индукционный способ. При этом способе детали, помещенные в магнитное поле индуктора, по которому протекает высокочастотный ток, нагреваются индуктированными в них вихревыми токами. Величина тока пропорциональна числу витков индуктора, магнитному потоку вокруг него, частоте тока в индукторе и обратно пропорциональна сопротивлению свариваемых деталей. Отличительной особенностью индукционного нагрева является бесконтактная передача энергии от индуктора к детали через зазор 1…20 мм. При этом теплота генерируется непосредственно в самих деталях как результат преобразования электромагнитной энергии.

При этом теплота генерируется непосредственно в самих деталях как результат преобразования электромагнитной энергии.

Однако этот метод неприменим при сварке диэлектрических материалов: керамики, кварца, стекла. Рабочая вакуумная камера, в которой размещаются свариваемое изделие, нагреватели, механизм давления, выполняется обычно цилиндрической или прямоугольной формы из коррозиестойкой стали. Свариваемое изделие может располагаться на специальной опоре или в приспособлении. Необходимая сварочная сила создается гидравлическим устройством. Питание гидропривода производится от насосных масляных станций. В отдельных случаях сжатие заготовок обеспечивается специальными приспособлениями, принцип действия которых основан на различии коэффициентов линейного расширения материалов свариваемых заготовок и охватывающих их элементов приспособления. Такие приспособления позволяют вести сварку в серийно выпускаемых вакуумных печах.

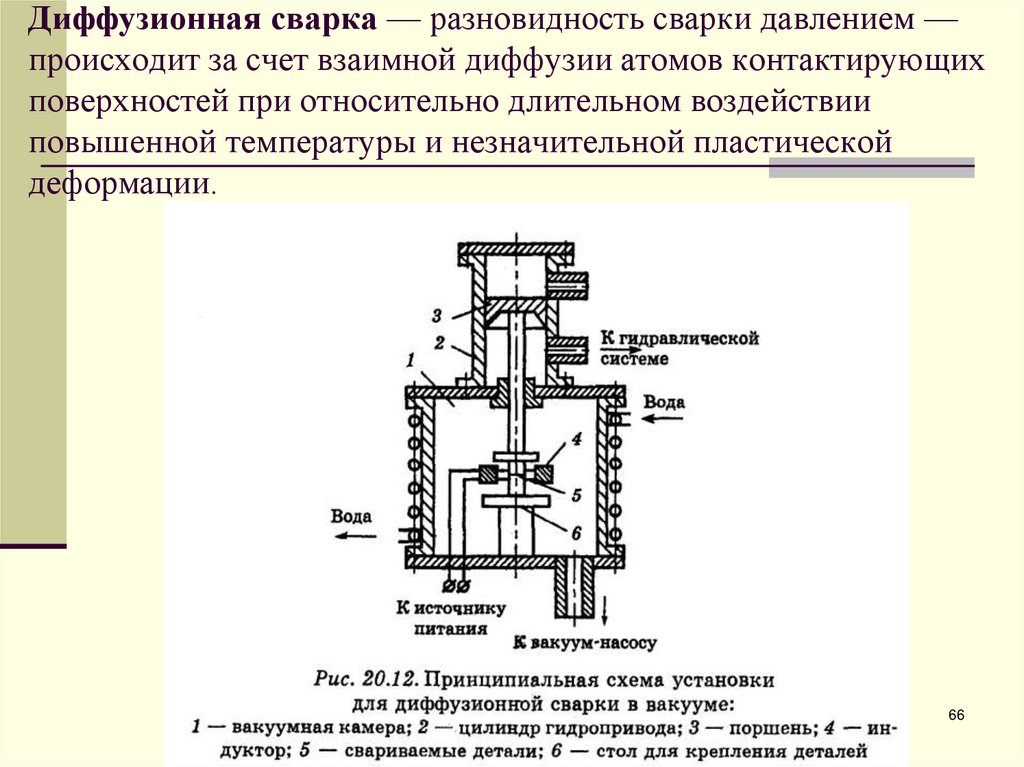

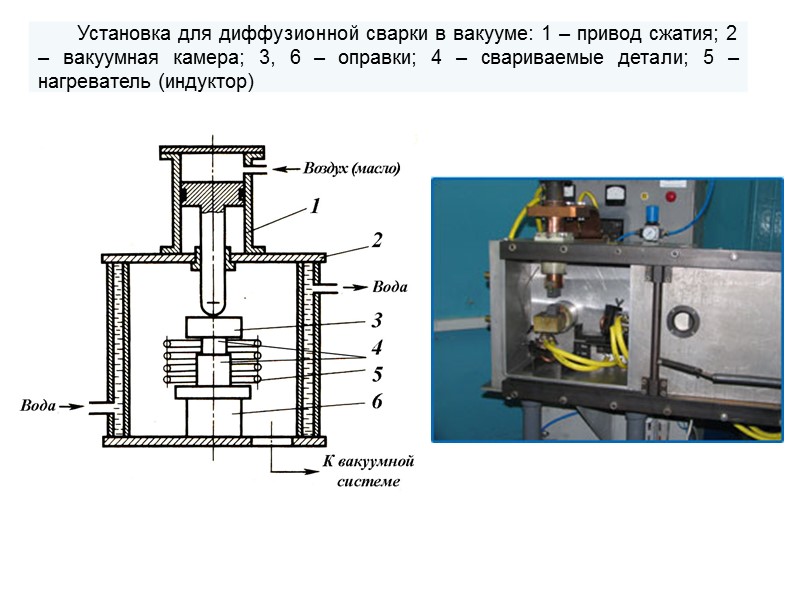

Установка диффузионной сварки УДС-2 (рис. 2) предназначена для диффузионной сварки – пайки в вакууме деталей и узлов из различных материалов, в том числе из металлокерамики. Процесс сварки протекает за счет диффузионного соединения в условиях индукционного нагрева до температур порядка 70% температуры плавления наименее тугоплавкого материала с приложением давления, не вызывающего макропластическую деформацию деталей, в течение заданного промежутка времени.

Процесс сварки протекает за счет диффузионного соединения в условиях индукционного нагрева до температур порядка 70% температуры плавления наименее тугоплавкого материала с приложением давления, не вызывающего макропластическую деформацию деталей, в течение заданного промежутка времени.

Рис. 2. Установка для диффузионной сварки в вакууме УДС-2

В конструкцию установки входит трехслойный гидравлический пресс, рассчитанный на максимальное усилие 100 кН. Колонны пресса скреплены сверху траверсой, несущей на себе вакуумную камеру. Нижние концы колонн закреплены в литом чугунном основании, который служит одновременно корпусом привода перемещения дна камеры с гидроцилиндром, а также резервуаром для масла гидросистемы. На корпусе основания пресса с помощью кронштейна крепится гидравлический насос с электродвигателем. Рабочая камера установки сварена из стали марки Х18Н9Т, снабжена смотровым окном для ввода индуктора ТВЧ и патрубком для присоединения к вакуумной системе. Камера имеет двойные стенки и охлаждается водой.

Дно камеры закреплено на подвижном чугунном корпусе с шестью направляющими втулками, скользящими по колоннам. Дно камеры охлаждается водой. На плоскость толкателя камеры устанавливается пакет со свариваемыми деталями. Ниже дна камеры в центральном отверстии подвижной траверсы находится гидроцилиндр. Шток гидроцилиндра соединен с толкателем дна камеры. В средней части штока гидроцилиндра закреплен поршень с резиновыми манжетами, а нижняя часть служит плунжером.

Регулировка усилия сжатия пакета производится золотником, установленным в нижней крышке гидроцилиндра.

Преимущества и недостатки дс. Применение диффузионной сварки

Преимущества диффузионной сварки:

- высокое качество соединения, механические свойства материала в зоне сварки близки к свойствам основного материала;

- отсутствие коробления конструкции вследствие отсутствия остаточных напряжений в сварных швах;

- исключение вакуумного отжига конструкции после сварки;

- улучшение условий труда сварщиков.

- после диффузионной сварки не нужна механическая обработка сварного шва, получаемые изделия обладают высокой точностью;

- швы имеют высокие показатели механической прочности и пластичности.

К недостаткам метода следует отнести значительную длительность процесса, сложность оборудования, определенные трудности с загрузкой заготовок и выгрузкой готовых изделий из рабочей камеры при организации непрерывного процесса изготовления сварных изделий, требования достаточно высокой точности сборки и чистоты обработки свариваемых поверхностей, необходимость контроля температуры заготовки в зоне шва.

Недостатки диффузионной сварки:

- необходимость создания сложного оборудования типа вакуумных камер;

- длительность процесса сварки;

- большая трудоемкость предварительной подгонки соединяемых деталей.

Процесс дс в вакууме применяют в тех случаях, когда другие способы сварки либо неприменимы. В наиболее полной мере достоинство дс проявляется при соединении разнородных материалов. Широко применяется для сварки разнородных металлов и сплавов.

Широко применяется для сварки разнородных металлов и сплавов.

Технологические возможности дс позволяют широко использовать этот процесс в приборостроительной и электронной промышленности при создании металлокерамических и катодных узлов, полупроводниковых приборов, при производстве штампов и т.п.

ДС находит применение для изготовления крупногабаритных заготовок деталей сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно, или неэкономично. Особенно эффективно такое применение диффузионной сварки в опытном и мелкосерийном производстве.

Перспективно получение многослойных пустотелых конструкций типа панелей из титановых или алюминиевых сплавов с наполнителем сложной формы методом совмещения диффузионной сварки и формообразования в режиме сверх пластичности.

Понравилась статья? Всё ли вам понятно? Хотел вам порекомендовать заглянуть на наш YouTube канал. Так же посмотреть уже готовые проекты на скачивание, среди которых чертежи, схемы и 3D-модели.

Поделиться статьёй:

Диффузионная сварка: принцип, особенности, применение

Главные отличия диффузионной сварки от других способов сварки давлением — относительно высокие температуры нагрева (0,5–0,7 Тпл) и сравнительно низкие удельные сжимающие давления (0,5–0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

Формирование диффузионного соединения определяется протекающими при сварке физико-химическими процессами. Это взаимодействие нагретого металла с газами окружающей среды, очистка свариваемых поверхностей от оксидов, развитие высокотемпературной ползучести и рекристаллизации. В основном эти процессы диффузионные и термически активируемые.

Очистка свариваемых поверхностей от оксидов

Для уменьшения скорости окисления свариваемых заготовок и создания условий очистки контактных поверхностей от оксидов при сварке могут быть применены газы-восстановители, расплавы солей, флюсы, обмазки, но в большинстве случаев используют вакуум или инертные газы.

Очистка поверхностей металлов от оксидов может происходить в результате развития процессов сублимации и диссоциации оксидов, растворения оксидов за счет диффузии кислорода в металл (ионов металла в оксид), восстановления оксидов элементами-раскислителями, содержащимися в сплаве и диффундирующими при нагреве к границе раздела металл — оксид. Расчет и эксперимент показывают, что, например, на стали оксиды удаляются наиболее интенсивно путем их восстановления углеродом, а на титане — за счет растворения кислорода в металле.

Особенности сваривания поверхностей диффузионной сваркой

Свариваемые поверхности сближаются главным образом из-за пластической деформации микровыступов и приповерхностных слоев, вызванной приложением внешних сжимающих напряжений и нагревом металла. Во время деформации свободных от оксидов свариваемых поверхностей происходит их активация. При развитии физического контакта между такими поверхностями возникает их схватывание.

При диффузионной сварке одноименных металлов сварное соединение становится равнопрочным основному материалу тогда, когда структура зоны соединения не отличается от структуры основного материала. Для этого в зоне контакта должны образовываться общие для соединяемых материалов зерна. Это возможно за счет миграции границ зерен — путем первичной рекристаллизации или путем собирательной рекристаллизации.

Для этого в зоне контакта должны образовываться общие для соединяемых материалов зерна. Это возможно за счет миграции границ зерен — путем первичной рекристаллизации или путем собирательной рекристаллизации.

С помощью диффузионной сварки в вакууме получают высококачественные соединения керамики с коваром, медью, титаном, жаропрочных и тугоплавких металлов и сплавов, электровакуумных стекол, оптической керамики, сапфира, графита с металлами, композиционных и порошковых материалов.

Соединяемые заготовки могут сильно различаться по форме и иметь компактные (рис. 1, а) или развитые (рис. 1, б, в) поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций).

Рис. 1. Некоторые типы конструкций, получаемых диффузионной сваркой

Как проходит процесс диффузионной сварки

Схематически процесс диффузионной сварки можно представить так: свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумируют и нагревают до температуры сварки. Затем прикладывают сжимающее давление на заданный временной период. Иногда после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов. Это способствует формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

Затем прикладывают сжимающее давление на заданный временной период. Иногда после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов. Это способствует формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

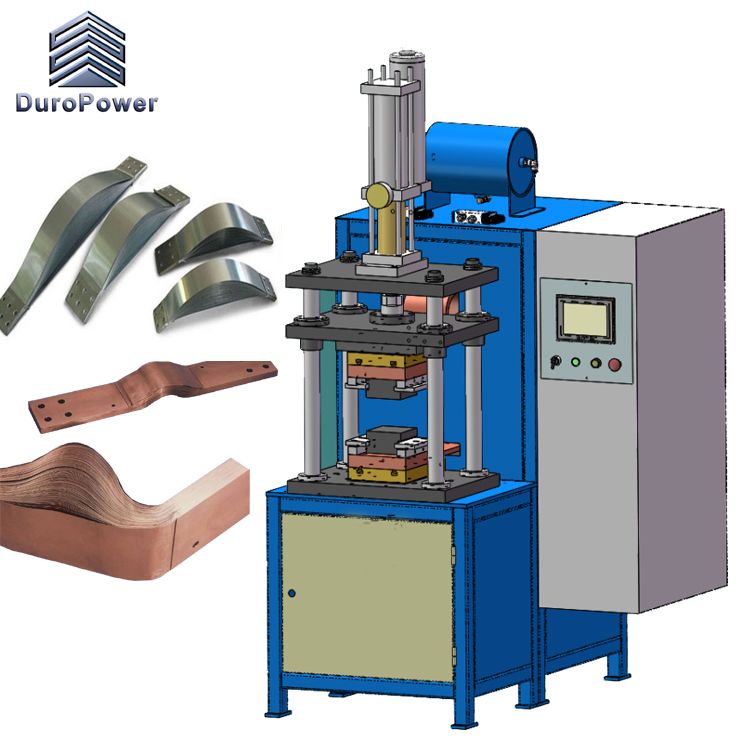

Условно различают два вида напряжения, вызывающего деформацию металла в зоне контакта и определяющего процесс формирования диффузионного соединения. Это высокоинтенсивное (Р ≥ 20 МПа) и низкоинтенсивное (Р ≤ 2 МПа) силовые воздействия.

Сварка крупногабаритных двухслойных конструкций

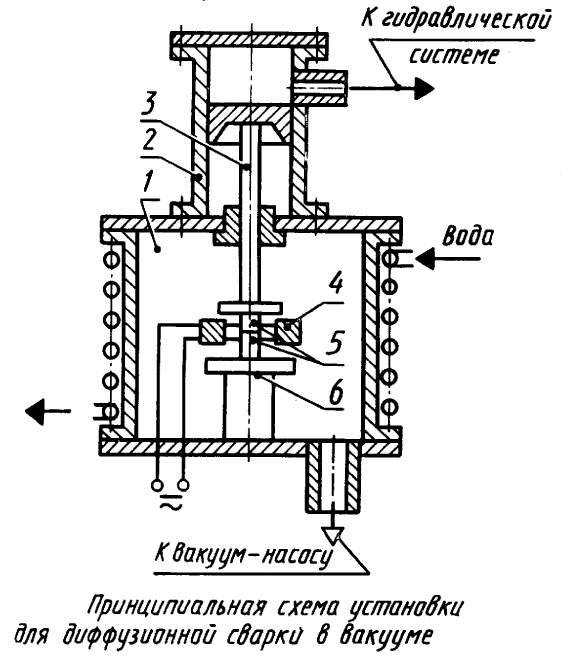

При сварке с высокоинтенсивным воздействием сварочное давление создают, как правило, прессом, снабженным вакуумной камерой и нагревательным устройством (рис. 2). Но на таких установках можно сваривать детали ограниченных размеров — как правило, диаметром до 80 мм (рис. 1, а).

При изготовлении крупногабаритных двухслойных конструкций (рис. 1, б) применяют открытые прессы. Перед помещением в пресс свариваемые детали также собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3).

1, б) применяют открытые прессы. Перед помещением в пресс свариваемые детали также собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3).

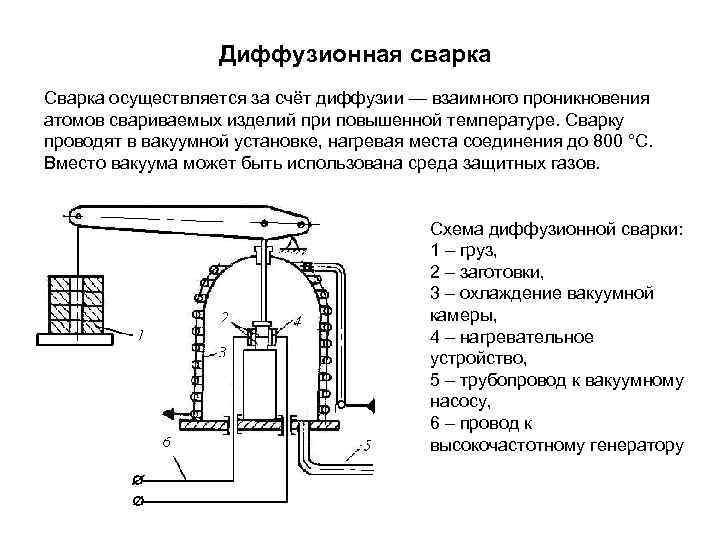

Рис. 2. Принципиальная схема установки для диффузионной сварки (a) и общий вид многопозиционной установки СДВУ-4 М (б): и 1 — вакуумная камера; 2 — система охлаждения камеры; 3 — вакуумная система; 4 — высокочастотный генератор; 5 — гидросистема пресса

Кроме того, нужно исключить возможность потери устойчивости свариваемых элементов, передачи давления в зону сварки и создания условий локально направленной деформации свариваемого металла в зоне стыка. Поэтому диффузионную сварку проводят в приспособлениях с применением технологических вкладышей и блоков (рис. 3) для заполнения «пустот» (межреберных пространств). После сварки эти приспособления демонтируют или удаляют химическим травлением.

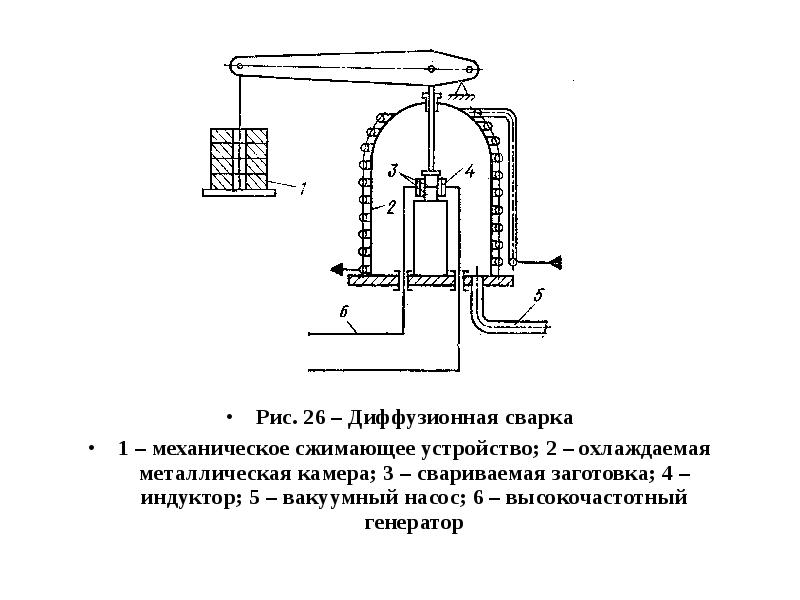

Рис. 3. Технологическая схема диффузионной сварки с высокоинтенсивным силовым воздействием: а — требуемая конструкция; б — заготовки для сварки; в — технологические элементы-вкладыши; г — сборка; д — сварка в прессе; е — демонтаж; ж — готовая конструкция; 1 — технологические вкладыши; 2-технологический контейнер; 3 — пресс

При сварке с высокоинтенсивным силовым воздействием локальная деформация металла в зоне соединения, как правило, достигает нескольких десятков процентов. Это обеспечивает стабильное получение доброкачественного соединения.

Это обеспечивает стабильное получение доброкачественного соединения.

Сварка плоских конструкций и конструкций с большим радиусом кривизны

Диффузионная сварка с низкоинтенсивным силовым воздействием перспективна для изготовления слоистых конструкций (рис. 1, в). При таком способе диффузионной сварки допустимые сжимающие усилия ограничены устойчивостью тонкостенных элементов. Кроме того, не требуется сложного специального оборудования.

При изготовлении плоских конструкций или конструкций с большим радиусом кривизны сжимающее усилие проще всего обеспечить за счет атмосферного давления воздуха Q на внешнюю поверхность технологической оснастки при понижении давления газа в зоне соединения (рис. 4).

Рис. 4. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием плоских конструкций: а — требуемая конструкция; б — заготовки для сварки; в — сборка; г — сварка; д — готовая конструкция; 1 — несущая обшивка; 2 — готовый заполнитель; 3 — технологические листы; 4 — мембрана

Размещение с внешней стороны свариваемых объектов технологических элементов (прокладки, мембраны и др. ) с локальной жесткостью исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп.з. (Р ≤ σп.з.).

) с локальной жесткостью исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп.з. (Р ≤ σп.з.).

Сварка конструкций сложного криволинейного профиля

При изготовлении конструкций сложного криволинейного профиля можно использовать технологическую схему (рис. 5). Тогда давление нейтрального газа воспринимается внешними элементами самой конструкции — например, несущими обшивками или оболочками. Во время сварки неподкрепленные участки обшивки деформируются (прогибаются) под давлением газа. Это ухудшает условия для формирования соединения, уменьшает сечение сообщающихся каналов, ухудшает аэродинамическое состояние поверхности. В этом случае Р ограничивается напряжением, при котором имеет место чрезмерная остаточная деформация обшивок на неподкрепленных участках (Р ≤ σп.о.).

Рис. 5. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием конструкций сложной формы: а — требуемая конструкция; б — заготовки для сварки; в — сварка; г — характер деформации элементов конструкции при сварке; 1 — внешняя оболочка; 2 — внутренняя оболочка

В ряде случаев можно исключить применение внешнего давления для сжатия свариваемых заготовок. Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Этого можно достичь при помощи термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коаксиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (рис. 1, а).

Качество соединения при диффузионной сварке

Качество соединения при диффузионной сварке в вакууме определяется комплексом технологических параметров. Среди них можно выделить основные: температуру, давление, время выдержки. Диффузионные процессы в основе формирования сварного соединения являются термически активируемыми, поэтому повышение температуры сварки стимулирует их развитие.

Для снижения сжимающего давления и уменьшения длительности сварки температуру нагрева свариваемых деталей следует установить по возможности более высокой. Тогда сопротивлением металлов пластической деформации понизится. В то же время нужно учитывать возможность развития процессов структурного превращения, гетеродиффузии, образования эвтектик и других процессов, изменяющих физико-механические свойства свариваемых металлов.

Удельное давление влияет на скорость образования диффузионного соединения и величину накопленной деформации свариваемых заготовок. Как правило, чем выше удельное давление, тем меньше время сварки и больше деформация.

Так, при сварке в прессе с высокими удельными давлениями (до нескольких десятков мегапаскалей) время образования соединения может измеряться секундами, а деформация металла в зоне соединения — десятками процентов. При сварке с низкими удельными давлениями (десятые доли мегапаскаля) время сварки может исчисляться часами, но деформация соединяемых заготовок составляет доли процента.

Поэтому задачу выбора удельного давления следует решать с учетом типа конструкций, технологической схемы и геометрических размеров соединяемых заготовок, а время сварки выбирать с учетом температуры и удельного давления. При сварке разнородных материалов увеличение длительности сварки может сопровождаться снижением механических характеристик соединения. Причиной этому служит развитие процессов гетеродиффузии, приводящее к формированию в зоне соединения хрупких интерметаллидных фаз.

Для осуществления диффузионной сварки в настоящее время создано свыше 70 типов сварочных диффузионно-вакуумных установок. Сейчас разработка и создание установок для диффузионной сварки идет в направлении унифицирования систем (вакуумной, нагрева, давления, управления) и сварочных камер. Меняя камеру в этих установках, можно значительно расширить номенклатуру свариваемых узлов. Некоторые виды конструкций, изготовленных диффузионной сваркой, приведены на рис. 6.

Рис. 6. Примеры титановых конструкций, изготовленных диффузионной сваркой

Диффузионное соединение титана: Полное руководство

В этой статье я уделю особое внимание титану , так как это самый простой из всех распространенных технических материалов для соединения с помощью диффузионного соединения из-за его способности растворять собственный оксид. при температурах склеивания. Итак, давайте подробно рассмотрим, как работает диффузионная сварка, почему она является предпочтительным методом соединения титана (Ti) и титановых сплавов , и какой тепловой цикл требуется для диффузионной сварки титана в вакуумные печи . Кроме того, я приведу несколько примеров применения диффузионного склеивания.

Кроме того, я приведу несколько примеров применения диффузионного склеивания.

Как работает процесс диффузионного соединения

Диффузионное соединение или диффузионная сварка — это процесс соединения в твердом состоянии. Этот метод склеивания основан на диффузии атомов элементов на границе раздела. Диффузионное склеивание — очень привлекательный процесс прочного соединения разнородных технических материалов с целью формирования технических устройств и конструкций. Этот процесс наиболее широко использовался в аэрокосмической промышленности для соединения материалов и форм, которые невозможно было изготовить другим способом (например, каналы с несколькими ребрами и сотовая конструкция).

Соединение разнородных материалов с разными теплофизическими характеристиками, что невозможно другими способами, может быть достигнуто диффузионным соединением. Металлы, сплавы, керамика и изделия порошковой металлургии могут быть соединены методом диффузионной сварки с минимальной макроскопической деформацией. Высокоточные детали сложной формы или поперечного сечения могут изготавливаться без последующей механической обработки. Это означает, что могут быть достигнуты хорошие допуски на размеры изделий. С помощью процесса диффузионного связывания можно свести к минимуму химическую неоднородность. Кроме того, обычные 9С помощью этого метода можно избежать дефектов 0003 , таких как трещины, искажения и сегрегация.

Высокоточные детали сложной формы или поперечного сечения могут изготавливаться без последующей механической обработки. Это означает, что могут быть достигнуты хорошие допуски на размеры изделий. С помощью процесса диффузионного связывания можно свести к минимуму химическую неоднородность. Кроме того, обычные 9С помощью этого метода можно избежать дефектов 0003 , таких как трещины, искажения и сегрегация.

Для получения металлургического соединения между разнородными металлами необходима более высокая скорость диффузии, достигаемая за счет более высокой температуры соединения и более длительного времени выдержки между материалами. В настоящее время большинство операций склеивания выполняется в вакуумных печах . Диффузионная связь зависит от температуры, давления, времени и (сверхнизкого) уровня вакуума, чтобы облегчить атомный обмен на границе раздела между материалами.

Почему для титана используется диффузионная сварка

Титан (Ti) является отличным материалом, широко используемым в промышленных применениях благодаря его высокой удельной прочности, хорошей эрозионной стойкости и благоприятным высокотемпературным свойствам. Он на 30% прочнее стали и при этом на 40% легче, и хотя он на 60% тяжелее алюминия, он в два раза прочнее. Кроме того, титан используется в сочетании с алюминием (Al), марганцем (Mn), железом (Fe), молибденом (Mo) и другими металлами для дальнейшего улучшения его значительная прочность , особенно при высоких температурах (к топливам ракетных двигателей), и его антикоррозионные свойства.

Он на 30% прочнее стали и при этом на 40% легче, и хотя он на 60% тяжелее алюминия, он в два раза прочнее. Кроме того, титан используется в сочетании с алюминием (Al), марганцем (Mn), железом (Fe), молибденом (Mo) и другими металлами для дальнейшего улучшения его значительная прочность , особенно при высоких температурах (к топливам ракетных двигателей), и его антикоррозионные свойства.

В авиационно-космической промышленности титан используется при изготовлении конструктивных элементов крыльев, а также обшивок гидравлических систем самолетов, различных компонентов авиационных двигателей и кабин космических аппаратов, где его качества незаменимы. Его исключительные характеристики имеют множество применений в морской среде , для гребных винтов на лодках и кораблях или других частей, подверженных коррозии, а также для оборудования подводных лодок. В военный сектор Ti и титановые сплавы используются в производстве ракет, реактивных снарядов и другого оборудования. В медицинском секторе титан используется для изготовления эндопротезов тазобедренного и коленного суставов, кардиостимуляторов, костных пластин и винтов, а также черепных пластин для переломов черепа. Спрос на титан растет в нефтехимической промышленности и для нефтяных платформ в море, а также для производства мотоциклов.

В медицинском секторе титан используется для изготовления эндопротезов тазобедренного и коленного суставов, кардиостимуляторов, костных пластин и винтов, а также черепных пластин для переломов черепа. Спрос на титан растет в нефтехимической промышленности и для нефтяных платформ в море, а также для производства мотоциклов.

С увеличением использования титана и его сплавов процесс соединения титана и его сплавов представляет большой интерес. К сожалению, 9Сварка 0003 титана и титановых сплавов затруднена, поскольку они очень химически активны при высоких температурах и имеют тенденцию к окислению при очень низких парциальных давлениях кислорода. В процессе сварки титановые сплавы очень легко поглощают кислород и азот из атмосферы. В результате вакуумная диффузионная сварка является предпочтительным методом соединения титана и титановых сплавов.

Теперь рассмотрим вакуумную диффузионную сварку в отношении цикла нагрева, необходимого для диффузионная сварка титана . Кроме того, я приведу несколько примеров применения диффузионной сварки .

Кроме того, я приведу несколько примеров применения диффузионной сварки .

Вам нравилась эта статья?

Прежде чем продолжить, подпишитесь на нашу страницу в LinkedIn, нажав кнопку ниже!

Таким образом, мы сможем держать вас в курсе самых передовых технологий для термообработки не только с помощью наших сообщений, но и с помощью лучших статей, которые мы собираем в Интернете.

Как работают вакуумные печи для диффузионной сварки титана

Что касается термического цикла, необходимого для диффузионной сварки титана, то вакуумная печь должна работать при высоких температурах и с аргоном под высоким давлением. Вакуум необходим для удаления, в частности, даже мельчайших следов водорода, а также других газов или паров, включая кислород, азот и водяной пар. Вакуум также играет ключевую роль в отношении чистоты деталей , что является решающим требованием для обеспечения успешной обработки, поскольку он позволяет удалить пары масла или растворителя и следы влаги при низких температурах и может дать представление о том, прервать цикл из-за испарения загрязняющих веществ, прежде чем испортить тепло. Вакуум поддерживается до достижения температура склеивания и только при достижении этой температуры давление газа достигает технологического заданного значения. Учитывая, что эти установки обычно большие, необходимо значительное количество аргона, и этот метод позволяет уменьшить количество требуемого аргона за счет использования температуры для увеличения давления.

Вакуум поддерживается до достижения температура склеивания и только при достижении этой температуры давление газа достигает технологического заданного значения. Учитывая, что эти установки обычно большие, необходимо значительное количество аргона, и этот метод позволяет уменьшить количество требуемого аргона за счет использования температуры для увеличения давления.

Высокие температуры и высокое давление не являются типичными характеристиками традиционных вакуумных печей для термообработки, которые имеют водоохлаждаемую вакуумную камеру и термокамеру, которая изолирует горячую зону от холодной стенки сосуда. Сжатый газ имеет тенденцию нейтрализовать изоляционную способность материала, используемого для термокамеры, и чем больше газопроницаемость материала, тем более выраженным будет этот эффект. В 9Вакуумные печи 0003, работающие при экстремально высоких температурах (2000 °C) и при экстремально высоком давлении (сотни бар), щиты , независимые от сосудов, используются для их защиты, с целью перехвата теплового потока с помощью контур водяного охлаждения, установленный специально для этой цели. Поскольку сосуд очень толстый, чтобы выдерживать высокое давление, он не выиграет от охлаждающей рубашки, чтобы не превысить максимальную температуру на внутренней поверхности. Существует риск взрыва сосуда!

Поскольку сосуд очень толстый, чтобы выдерживать высокое давление, он не выиграет от охлаждающей рубашки, чтобы не превысить максимальную температуру на внутренней поверхности. Существует риск взрыва сосуда!

В печах для диффузионной сварки титана температура достигает около 1000 °C при давлении в десятки бар, что означает возможность использования графитовой плиты для изоляции горячей зоны. Тем не менее, температурная стратификация, вызванная конвекционными потоками, должна быть компенсирована путем обеспечения вертикальной асимметрии конструкции тепловой камеры как с точки зрения теплоизоляции (неравномерная толщина), так и с точки зрения сопротивления. Эта конфигурация полностью отличается от обычной конструкции вакуумных печей, в которых равномерное облучение достигается за счет максимально возможной симметрии всех условий и требует большего опыта со стороны производителя.

Где лучше применяется диффузионная сварка

В настоящее время диффузионная сварка может использоваться для изготовления турбинных лопаток путем сварки двух боковых элементов лопатки с другим титановым профилем посередине. Непокрытые поверхности внутренней формы покрыты слоем керамической пыли . После завершения сварочной обработки используется давление, чтобы выдуть стороны и поднять края промежуточного металла. Это решение альтернатива сотовой структуре . Затем детали придают изгиб, типичный для лопасти с аэродинамическим профилем, путем горячего прессования в штампе. Использование лопаток, изготовленных этим методом, повышает производительность двигателя. Мы полагаем, что это из-за большего сопротивления формы при высоких температурах.

Непокрытые поверхности внутренней формы покрыты слоем керамической пыли . После завершения сварочной обработки используется давление, чтобы выдуть стороны и поднять края промежуточного металла. Это решение альтернатива сотовой структуре . Затем детали придают изгиб, типичный для лопасти с аэродинамическим профилем, путем горячего прессования в штампе. Использование лопаток, изготовленных этим методом, повышает производительность двигателя. Мы полагаем, что это из-за большего сопротивления формы при высоких температурах.

Другая заявка относится к производству титановых теплообменников для использования в морской среде и при контакте с морской водой. Та же методика, описанная выше, используется и в аналогичной печи. В этом случае между элементами также помещается слой керамической пыли, обозначающий области, в которых диффузия невозможна. После соединения различных элементов теплообменника 9Вводится газ под давлением 0003 , который разделяет несвариваемые поверхности, создавая внутренний путь жидкости через теплообменник. Как правило, эти продукты очень большие, и поэтому преимущества этого материала связаны не только со способностью противостоять коррозии, но и с проблемой веса , что становится важным для типа установки, в которой он будет использоваться.

Как правило, эти продукты очень большие, и поэтому преимущества этого материала связаны не только со способностью противостоять коррозии, но и с проблемой веса , что становится важным для типа установки, в которой он будет использоваться.

Наконец, диффузионная сварка используется в вакуумных печах для производства элементов конструкции автомобилей . Это приложение решает проблемы, связанные с обычным TIG-соединением. Соединения, полученные с помощью сварки TIG , не обеспечивают таких же гарантий, как при диффузионной сварке. Шов, остающийся после сварки TIG, является прерывистым и приводит к пористости, поэтому трудно добиться хорошей отделки.

Итак, что вы думаете о диффузионном соединении ? У вас есть дополнительное приложение, чтобы поделиться с нами?

Нравится ли вам этот блог?

Для нас важно ваше мнение, поэтому мы будем очень рады, если вы напишете отзыв о нас или нашем блоге.

Написать отзыв

Диффузионное соединение — TWI

Диффузионное соединение представляет собой процесс соединения в твердом состоянии, применимый к сходным и разнородным материалам, в первую очередь к металлам, хотя с помощью этого процесса также можно соединять керамические материалы. Процесс работает за счет диффузии атомов через поверхность соединения при повышенной температуре. Диффузионная склейка не требует каких-либо наполнителей, а для соединения подобных материалов она полностью автогенная. При диффузионном соединении разнородных материалов можно использовать промежуточные слои.

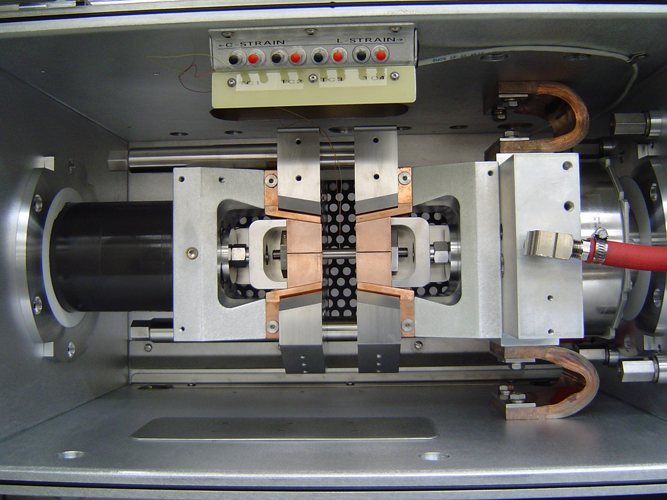

Типичная коммерческая печь для диффузионной сварки представляет собой вакуумную печь с гидроцилиндрами для приложения давления через графитовые инструменты к соединяемым деталям. Этот процесс известен как одноосная диффузионная сварка. Поскольку процесс основан на диффузии, требуется приложение давления, чтобы привести две поверхности в тесный контакт и, таким образом, способствовать усилению диффузии через интерфейс (ы). По этой причине шероховатость поверхности и плоскостность соединяемых деталей являются важными технологическими параметрами. Например, более гладкие поверхности имеют меньше неровностей и эластичных соединений с меньшим количеством пустот и, следовательно, более высокой прочностью. Диффузионную сварку обычно проводят в вакууме при давлении <1x10-2 мбар и температуре до 1300°С. Для материалов с более высокой температурой плавления требуются более высокие температуры, поскольку температура диффузионной сварки обычно составляет 50–80 % от температуры плавления материала (Tm), хотя при TWI мы обычно работаем при температуре около 70–90% от Tm из-за предела максимальной нагрузки нашей печи. Некоторые материалы несовместимы с условиями высокого вакуума, и в этом случае распространена диффузионная сварка при парциальном давлении инертного газа, такого как аргон или N2.

По этой причине шероховатость поверхности и плоскостность соединяемых деталей являются важными технологическими параметрами. Например, более гладкие поверхности имеют меньше неровностей и эластичных соединений с меньшим количеством пустот и, следовательно, более высокой прочностью. Диффузионную сварку обычно проводят в вакууме при давлении <1x10-2 мбар и температуре до 1300°С. Для материалов с более высокой температурой плавления требуются более высокие температуры, поскольку температура диффузионной сварки обычно составляет 50–80 % от температуры плавления материала (Tm), хотя при TWI мы обычно работаем при температуре около 70–90% от Tm из-за предела максимальной нагрузки нашей печи. Некоторые материалы несовместимы с условиями высокого вакуума, и в этом случае распространена диффузионная сварка при парциальном давлении инертного газа, такого как аргон или N2.

Диффузионная сварка представляет собой периодический процесс и обычно используется там, где трудно или невозможно сформировать соединение, например, в компонентах, имеющих сложную внутреннюю структуру. Распространенным применением диффузионного соединения являются компактные теплообменники. Как показано в видеоролике, ряд узорчатых прокладок укладываются друг на друга, чтобы сформировать окончательную геометрию теплообменника, что фактически представляет собой процесс аддитивного производства. Было показано, что диффузионно-клеевые соединения имеют хорошую прочность сцепления, что позволяет теплообменникам работать при высоком давлении. Кроме того, параметры процесса могут быть разработаны таким образом, чтобы свести к минимуму наличие пор на линии соединения, что позволяет сделать теплообменник с диффузионным соединением герметичным для гелия. Каналы могут быть сделаны очень маленькими по диаметру и глубине, что в сочетании с более высоким рабочим давлением позволяет использовать теплообменники с благоприятным отношением теплопередачи к массе. Наконец, для теплообменника, изготовленного из подобных материалов, из-за отсутствия наполнителя механизмы гальванической коррозии не возникают, поэтому при выборе коррозионно-стойкого сплава можно сконструировать теплообменник для высокоагрессивных жидкостей.

Распространенным применением диффузионного соединения являются компактные теплообменники. Как показано в видеоролике, ряд узорчатых прокладок укладываются друг на друга, чтобы сформировать окончательную геометрию теплообменника, что фактически представляет собой процесс аддитивного производства. Было показано, что диффузионно-клеевые соединения имеют хорошую прочность сцепления, что позволяет теплообменникам работать при высоком давлении. Кроме того, параметры процесса могут быть разработаны таким образом, чтобы свести к минимуму наличие пор на линии соединения, что позволяет сделать теплообменник с диффузионным соединением герметичным для гелия. Каналы могут быть сделаны очень маленькими по диаметру и глубине, что в сочетании с более высоким рабочим давлением позволяет использовать теплообменники с благоприятным отношением теплопередачи к массе. Наконец, для теплообменника, изготовленного из подобных материалов, из-за отсутствия наполнителя механизмы гальванической коррозии не возникают, поэтому при выборе коррозионно-стойкого сплава можно сконструировать теплообменник для высокоагрессивных жидкостей.