Содержание

Для чего применяются выводные планки при сварке

Главная » Статьи » Для чего применяются выводные планки при сварке

Большая Энциклопедия Нефти и Газа

Cтраница 2

Автоматическая сварка должна производиться с применением выводных планок. Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, разрешается выполнять без выводных планок с обязательной заделкой кратеров. При ручной и полуавтоматической дуговой сварке зажигать дугу на основном металле вне шва и выводить кратер на основной металл запрещается. [16]

Сварка начинается с установки и приварки выводной планки или скобы к нижнему краю стыка. Выводная планка служит для установления необходимого зазора между кромками с одного конца стыка. Для установки зазора вдоль всей длины стыка имеются два метода. [17]

Автоматическая сварка должна производиться с применением выводных планок. Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, разрешается выполнять без выводных планок с обязательной заделкой кратеров. При ручной и полуавтоматической дуговой сварке зажигать дугу на основном металле вне шва и выводить кратер на основной металл запрещается. [18]

При ручной и полуавтоматической дуговой сварке зажигать дугу на основном металле вне шва и выводить кратер на основной металл запрещается. [18]

| Проходной многовитковый. [19] |

Внешний виток первичной обмотки прикрепляется к соответствующей выводной планке. Разумеется, рамки планок изолированы от проходящих через них витков первичной обмотки прокладками из электрокартона. [20]

| Режимы двухсторонней однопроходной сварки без снятия фаски. [21] |

При автоматической сварке приходится прибегать к устройству специальных выводных планок на обоих концах шва, так как без них невозможно качественное выполнение начала и конца швов. Выводные планки имеют длину 300 — 400 мм и привариваются либо прикрепляются струбцинами к торцам свариваемого элемента, а после окончания сварки — удаляются. Во избежание протекания жидкого металла сварочной ванны рабочие места у автоматов часто оборудуются флюсовыми или флюсомедными подушками, на которых располагают свариваемый стык. [22]

[22]

Сварочную дугу в начале сварки зажигают на выводной планке ( клинообразной стальной пластине толщиной не менее 4 мм), установленной на зачищенной поверхности нефтепровода в непосредственной близости от завариваемого дефекта, и плавно переносят на дефект. [23]

Начало и конец шва необходимо производить на выводных планках. [24]

Заканчивать сварку следует за пределами изделия на выводных планках. При переливании уровня шлаковой ванны через выводные планки прекращают подачу электродов и после оплавления пластин до поверхности шлака выключают ток. [25]

| Величина зазора при сборке под сварку. [26] |

В конце стыка для вывода усадочной рыхлости устанавливаются выводные планки. Концевая скоба должна иметь размеры, позволяющие закончить сварку вне пределов изделия ( фиг. [27]

| Порядок наложения слоев при сварке неповоротного стыка труб одним. [28] |

Начинать и заканчивать сварку продольных стыков не-юбходимо на выводных планках. При отсутствии таких планок сварку следует начинать отступив на 100 — 150 мм от края, с последующей сваркой стыка в обратном направлении. [29]

При отсутствии таких планок сварку следует начинать отступив на 100 — 150 мм от края, с последующей сваркой стыка в обратном направлении. [29]

Рекомендуют начало и конец сварных швов выполнять на выводных планках, в первую очередь выполнять более длинные и с большим поперечным сечением сварные швы. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Полуавтоматическая сварка под контроль для аттестации НАКС

Санкт-Петербург Адреса в вашем городе

10.07.2015

Это статья из серии экспресс-уроков Свар-EXPRESS. Темы урока: сварка подконтрольных сварных соединений в реальных боевых условиях либо при аттестации НАКС

| Инженер-сварщик Евгений Евсин |

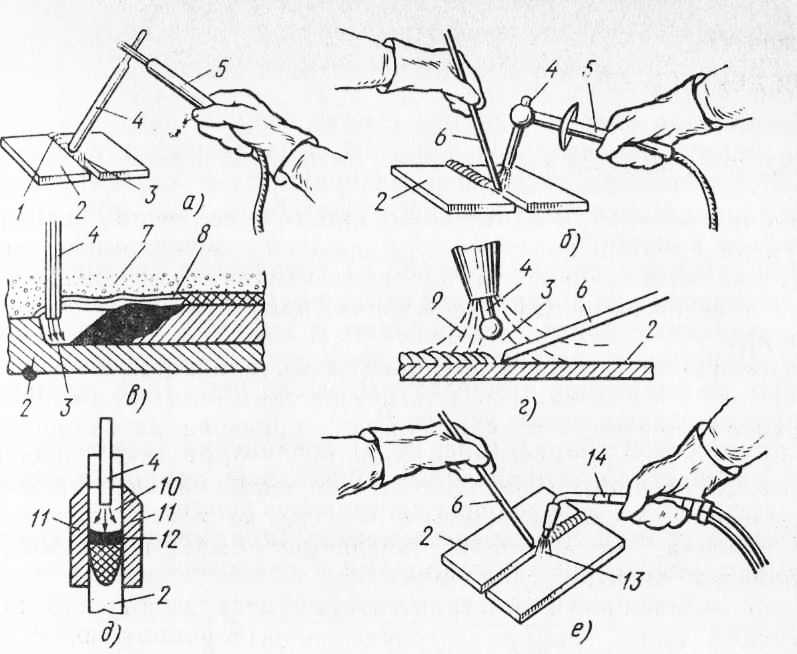

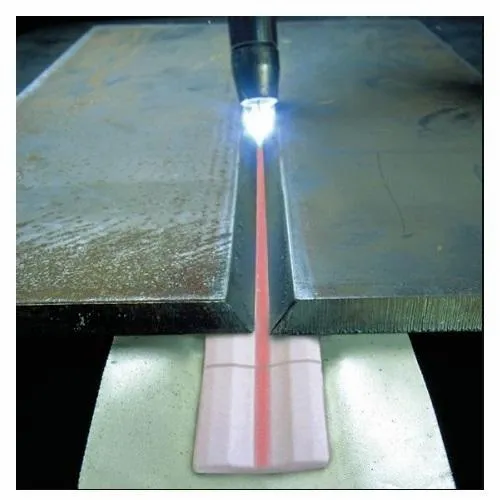

Здравствуйте, сегодня я расскажу, как происходит сварка подконтрольных сварных соединений в реальных боевых условиях либо при аттестации НАКС. В качестве примера, я покажу вам, как заварить металл толщиной 12 мм в вертикальном положении аппаратом SKYWAY 330 SYNERGIC, полуавтоматический способ сварки. Для того, чтобы начать, необходимо сначала сделать заготовки, я их нарезал на аппарате плазменной резки — 2 пластины.

В качестве примера, я покажу вам, как заварить металл толщиной 12 мм в вертикальном положении аппаратом SKYWAY 330 SYNERGIC, полуавтоматический способ сварки. Для того, чтобы начать, необходимо сначала сделать заготовки, я их нарезал на аппарате плазменной резки — 2 пластины.

Дальше необходимо сделать выводные планки, в дальнейшем, вы поймете, для чего они нужны.

Необходимо сделать также такие пластины против обратного выгиба.

И нужен такой шаблон для того, чтобы проверять зазоры, у меня это просто железяка толщиной 2 мм.

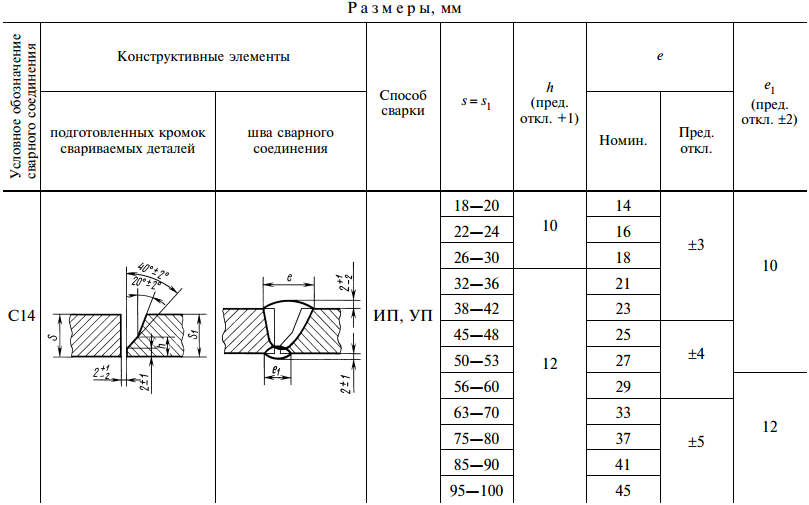

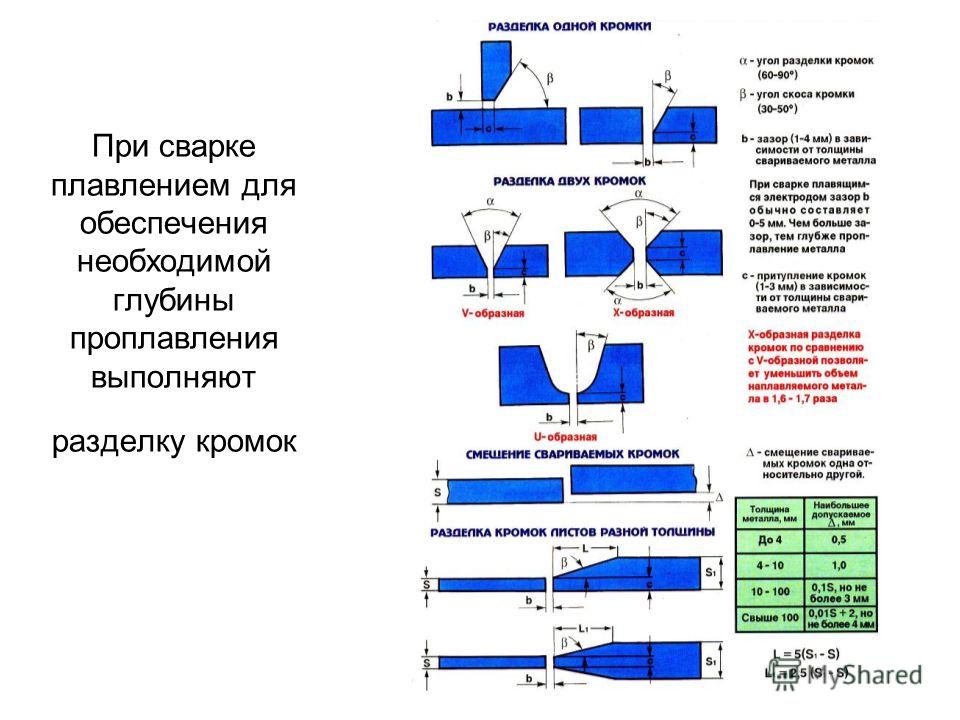

Прежде, чем приступить к делу, необходимо изучить ГОСТ «Сварные соединения», и из этого ГОСТа понять, какое соединение нам необходимо. В нашем случае это соединение С17, исходя из этого соединения мы и подготавливаем металл и собираем его. У меня он уже подготовлен, согласно ГОСТу, с заготовки снята фаска 30° градусов, сделано притупление, металл необходимо зачищать от границ сваривания не менее чем на 10 мм с обеих сторон. Далее, собственно говоря, сборка. Собираем наши заготовки. Для правильной сборки я использую приспособления, в моем случае это магнит, чтобы не было смещений и правильно позиционировались детали в момент прихватки. Выставляем зазор, беру свой шаблон толщиной 2 мм. Такой нюанс — с одной стороны мы делаем строго 2 мм, а в том месте, где мы будем заканчивать сварку нужно сделать немножко больше, потому что металл в процессе сварки будет немного стягивать. Просто засовываем его между заготовок, получается зазор 2 мм. Ставлю пластину против обратного выгиба, она позиционирует и не дает металлу стягиваться. Прихватываю ее.

Далее, собственно говоря, сборка. Собираем наши заготовки. Для правильной сборки я использую приспособления, в моем случае это магнит, чтобы не было смещений и правильно позиционировались детали в момент прихватки. Выставляем зазор, беру свой шаблон толщиной 2 мм. Такой нюанс — с одной стороны мы делаем строго 2 мм, а в том месте, где мы будем заканчивать сварку нужно сделать немножко больше, потому что металл в процессе сварки будет немного стягивать. Просто засовываем его между заготовок, получается зазор 2 мм. Ставлю пластину против обратного выгиба, она позиционирует и не дает металлу стягиваться. Прихватываю ее.

Проверяем смещение сверху, оставляем зазор сверху немного больше, чем снизу на 1-2 десятки (2,2 мм), прихватываю вторую пластину.

После сборки и прихватки нужно проверить правильность, проверить смещение, например, тем же самым шаблоном (обычной ровной железякой) — смотрим, если есть смещение нужно подровнять.

В каждом случае есть свои приспособления, но я использую молоток. Все сделали. Теперь нужно обварить, не сильно, так, чтобы потом легко можно было это отбить, т.к. далее нам это будет не нужно.

Теперь привариваем выводные планки. Выводные планки – это приспособления, на которых начинается и заканчивается сварка, потому, что в начале и в конце шва сложно получить качественные соединения. В дальнейшем эти планки просто обрезаются. Планка представляет из себя имитацию основного металла, т.е. на ней тоже снята фаска, она такой же толщины, тоже самое, только меньшие кусочки металла. Прихватываем.

Для того, чтобы усложнить задачу сварщика, проверить его умения – сварка производится в вертикальном положении. Для такой сварки необходимо настроить все соответствующие режимы на сварочном аппарате. Методом проб я выяснил оптимальное для себя режим на сварочном аппарате, в данном случае, для сварки толщиной 12 мм я настраиваю напряжение 17 Вольт, 3 м скорость подачи, корректировка по напряжению -5, индуктивность 0.

При выборе сварочных материалов я сделал выбор в пользу проволоки диаметром 1 мм. Такой выбор обусловлен тем, что данный диаметр проволоки дает оптимальное заполнение шва и оптимально настраивается режим для сварки. В качестве газовой защиты я выбрал газовую смесь, 82% Аргона + 18% углекислоты. Такой выбор максимально подходит для нашего случая. Для того, чтобы образец полностью прошел контроль, необходимо исключить вероятность возникновения водородных пор в сварном шве, для этого необходимо подогреть металл до 100-120 С. В реальных условиях это делается газокислородным резаком или пропановской горелкой. У меня этих приспособлений нет, я подогревать не буду, но вообще-то это обязательно.

Перед началом работ необходимо убедиться, что вы находитесь в максимально удобном положении, чтобы в процессе сварки вам не пришлось отрывать дугу. Также обязательно, чтобы на аппарате был четырехтактный режим, иначе вы устанете держать постоянно на аппарате кнопку, если четырехтактного режима нету. В процессе сварки главное не торопиться, не забегать вперед, чтобы не прожечь корень шва, и чтобы получилось хорошее формирование с обратной стороны. Теперь необходимо первый проход зачистить, чтобы убрать так называемые карманы в формировании, которые могут впоследствии образовать дефект, зачищается это болгаркой.

В процессе сварки главное не торопиться, не забегать вперед, чтобы не прожечь корень шва, и чтобы получилось хорошее формирование с обратной стороны. Теперь необходимо первый проход зачистить, чтобы убрать так называемые карманы в формировании, которые могут впоследствии образовать дефект, зачищается это болгаркой.

Следующий проход называется заполняющий, он намного легче корневого и немного легче облицовочного. Заполняющих проход желательно также прочистить, как и корневой, но не обязательно с той же тщательностью.

Третий, заключительный проход – облицовочный, здесь главное не торопиться и следить, чтобы не образовывались подрезы по краям шва. Сварка закончена, теперь необходимо удалить все лишнее с образца – это срезать выводные планки и удалить планки, которые нам помогали, чтобы металл не увело, вычищаем.

После того, как все лишнее удалено, по требованию дефектоскопистов, возможно еще зачищать заподлицо и внешний валик из корня и наружной части. Но бывает, что в зависимости от дефектоскопии, нет необходимости это делать. Вот конечный результат, который должен получиться:

Но бывает, что в зависимости от дефектоскопии, нет необходимости это делать. Вот конечный результат, который должен получиться:

Выбрать сварочный аппарат вы можете на нашем сайте

evrotek.spb.ru

выводная планка для сварки неплавящимся электродом

Изобретение может быть использовано при изготовлении конструкций средней и повышенной толщины.

|

www.freepatent.ru

Выводная планка для сварки неплавящимся электродом

Изобретение может быть использовано при изготовлении конструкций средней и повышенной толщины. Выводная планка состоит из установленного на торец сварного шва пакета пластин. Пакет заключен в водоохлаждаемый или керамический корпус. Корпус может быть выполнен цельным или разъемным, установленным на сменные подкладки. Ширина пластин выполнена соответствующей толщине свариваемого стыка. При сварке погруженным электродом ширина пластин в центральной зоне меньше ширины остальных пластин пакета. При сварке с присадкой пластина по оси стыка выполнена из материала присадки. Изобретение обеспечивает возможность сварки большой номенклатуры деталей по толщине. Планка дает возможность осуществлять качественную защиту обратной стороны шва и обеспечить одинаковый химический состав шва по его длине. 4 з.п. ф-лы, 4 ил.

Ширина пластин выполнена соответствующей толщине свариваемого стыка. При сварке погруженным электродом ширина пластин в центральной зоне меньше ширины остальных пластин пакета. При сварке с присадкой пластина по оси стыка выполнена из материала присадки. Изобретение обеспечивает возможность сварки большой номенклатуры деталей по толщине. Планка дает возможность осуществлять качественную защиту обратной стороны шва и обеспечить одинаковый химический состав шва по его длине. 4 з.п. ф-лы, 4 ил.

Изобретение относится к дуговой сварке неплавящимся электродом и может быть использовано в различных отраслях машиностроения при изготовлении ответственных конструкций средней и повышенной толщины.

Известна технологическая планка многократного использования, выполненная из двух пластин, одна из которых имеет П-образный вырез, обращенный к стыку и заполненный металлическим порошком, шириной, превышающей ширину шва, а вторая пластина расположена под первой и имеет прямоугольную форму (авторское свидетельство СССР 1344554, B 23 K 28/00, 1986 г. ).

).

Недостатком данной планки является отсутствие возможности осуществлять защиту обратной стороны шва, так как прямоугольная пластина будет перекрывать доступ инертного газа в зону сварки; невозможна и двусторонняя сварка, а также сварка погруженным неплавящимся электродом, когда присадочный материал размещают заранее в стыке соединения и в процессе сварки не подают. Поэтому на конечном участке сварного шва будет наблюдаться значительное его ослабление из-за того, что длина ванны при сварке погруженным электродом достигает 80 — 90 мм, и поэтому формирование шва на конечном участке стыка будет происходить полностью из металла выводной планки — порошка, насыпная масса которого меньше, чем у монолитного металла, ослабление сварного шва в этом случае может достигать до 20% от толщины свариваемого металла.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является выводная планка многократного использования, состоящая из трех стальных пластин, которые взаимно скрепляются посредством прихваток (авторское свидетельство СССР 1344553, B 23 K 28/00, 1986 г. ).

).

Недостатком известной планки является резкое снижение ее технологичности при сварке стыков толщиной более 10 — 15 мм: для разных металлов указанный диапазон толщин является предельным под вырубку. Плиты большей толщины в условиях механических заводов подвергают термической резке с последующим фрезерованием заготовок, что особенно характерно для титановых сплавов. Таким образом, нивелируется преимущество известной планки, тем более что при сварке погруженным неплавящимся электродом боковые ее части играют вспомогательную роль.

Изобретение направлено на расширение технологических возможностей выводной планки, снижение трудоемкости и экономии металла при ее изготовлении применительно к процессу сварки неплавящимся электродом, преимущественно погруженным.

Сущность изобретения заключается в том, что в выводной планке для сварки неплавящимся электродом, состоящей из пакета скрепленных между собой пластин, установленных на торец сварного шва, в отличие от прототипа ширина каждой пластины равна толщине свариваемого стыка, а сам пакет пластин установлен в водоохлаждаемый или керамический корпус многократного использования.

Конструкция выводной планки, представляющая собой пакет из отдельных пластин толщиной порядка 1 — 10 мм, позволяет не только упростить технологию ее изготовления и снизить при этом расход металла и трудоемкость за счет замены двух трудоемких операций (термической резки и механической обработки кромок) на одну простую — вырубку пластин, но и представляет возможность использования листовых отходов для ее изготовления. Толщина отдельных пластин в пакете может быть различной, а их ширина должна соответствовать толщине стыка. Установка всего пакета на торец дает возможность осуществлять качественную защиту обратной стороны шва, что является необходимым условием при сварке активных металлов. Общая толщина пакета пластин может быть несколько больше ширины шва. Размещение пакета пластин в водоохлаждаемом или керамическом корпусе позволяет максимально уменьшить ширину самого пакета.

При сварке погруженным неплавящимся электродом в выводной планке ширина пластин, расположенных по оси стыка, может быть выполнена меньшей ширины остальных пластин пакета.

Выводную планку, установленную в начале стыка, используют для заглубления электрода. В процессе его заглубления вытесняется значительная масса жидкого металла, в результате чего на поверхности планки образуется наплыв высотой до 10 — 12 мм, который затрудняет продвижение защитного устройства, снижая качество защиты. Поэтому ширину той части пластин, которая находится в центральной части выводной планки, уменьшают, в результате чего на поверхности выводной планки формируется продольный паз. Этот паз компенсирует объем вытесняемого металла. Ширина паза не должна быть меньше диаметра электрода, чтобы не затруднять процесс возбуждения дуги, и не превышать ширину сварного шва, чтобы не нарушать его защиту. Глубину паза, а в общем случае и его форму устанавливают исходя из соблюдения условия равенства объема паза и объема вытесненного электродом металла.

Для того чтобы учесть возможное измерение ширины выводной планки, водоохлаждаемый или керамический корпус может быть выполнен разъемным, например в виде двух Г-образных пластин.

Для того чтобы обеспечить возможность сварки большой номенклатуры деталей по толщине, под корпус могут быть установлены сменные подкладки, которые позволяют набирать нужную высоту корпуса, равную толщине стыка.

Конкретная конструкция крепления выводной планки к стыку зависит от применяемой сварочной оснастки.

При сварке неплавящимся электродом с присадкой для того, чтобы химический состав сварного шва был одинаковым по всей длине, одну пластину, входящую в пакет и расположенную по оси стыка, выполняют из материала присадки.

Сущность изобретения поясняется чертежами, где на фиг. 1 показана выводная планка в виде пакета из отдельных пластин в неразъемном корпусе; на фиг. 2 — поперечное сечение планки, в центральной зоне размещен пакет пластин; на фиг. 3 — вариант выполнения планки с разъемным корпусом; на фиг. 4 — то же сменными подкладками (в поперечном сечении).

Выводная планка содержит пакет пластин 1, который примыкает к свариваемым деталям 2, водоохлаждаемый или керамический цельный 3 или разъемный 4 корпус, сменные подкладки 5 под разъемный корпус со штырями 6 для крепления к корпусу.

Работа предлагаемого устройства осуществляется следующим образом.

Перед сваркой электрод устанавливают на выводной планке в точке, находящейся в обниженной части пакета пластин на оси стыка. При заглублении электрода вытесненный металл компенсируется объемом поверхностной полости выводной планки. Стык заваривают при доступном (заданном) уровне заглубления электрода. Заканчивают сварку на выводной планке, в которой в случае сварки с применением присадочного материала по оси стыка размещена пластина из материала присадки.

Использование предлагаемой выводной планки для сварки погруженным неплавящимся электродом позволяет осуществлять сварку стыков более 10 — 15 мм толщиной; получать качественный сварной шов по всей длине, а также качественную защиту обратной стороны шва, что необходимо при сварке активных металлов.

1. Выводная планка для сварки неплавящимся электродом, состоящая из пакета скрепленных между собой пластин, установленных на торец свариваемого стыка, отличающаяся тем, что ширина каждой пластины соответствует толщине свариваемого стыка, при этом пакет пластин установлен в водоохлаждаемый или керамический корпус.

2. Выводная планка по п.1, отличающаяся тем, что при сварке погруженным неплавящимся электродом пластины, расположенные в центральной зоне, выполнены шириной меньше ширины остальных пластин пакета.

3. Выводная планка по п.1, отличающаяся тем, что корпус выводной планки выполнен разъемным.

4. Выводная планка по п.3, отличающаяся тем, что разъемный корпус установлен на сменной подкладке.

5. Выводная планка по пп.1 — 4, отличающаяся тем, что при сварке неплавящимся электродом с присадкой одна пластина расположена по оси стыка и выполнена из материала присадки.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4

www.findpatent.ru

Выводная планка — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

Допустимая температура окружающего воздуха при сварке и условия подогрева стыков перед прихваткой и сваркой.

[31] |

Начинать и заканчивать сварку продольных стыков необходимо на выводных планках. При отсутствии таких планок сварку следует начинать, отступив на 100 — 150 мм от края, с последующей сваркой стыка в обратном направлении.

[32]

Начинать и заканчивать сварку продольных стыков необходимо на выводных планках. При отсутствии таких планок сварку следует начинать отступив на 100 — 150 мм от края, с последующей сваркой стыка в обратном направлении.

[33]

Начинать и заканчивать сварку продольных стыков необходимо на выводных планках. При отсутствии таких планок сварку следует начинать, отступив на 100 — 150 мм от края, с последующей сваркой стыка в обратном направлении.

[34]

Если дуга выводится за пределы изделия на так называемые выводные планки, то последние, во избежание возникновения трещин, должны привариваться так, чтобы был полный провар всего сечения между планкой и кромками изделия.

[35]

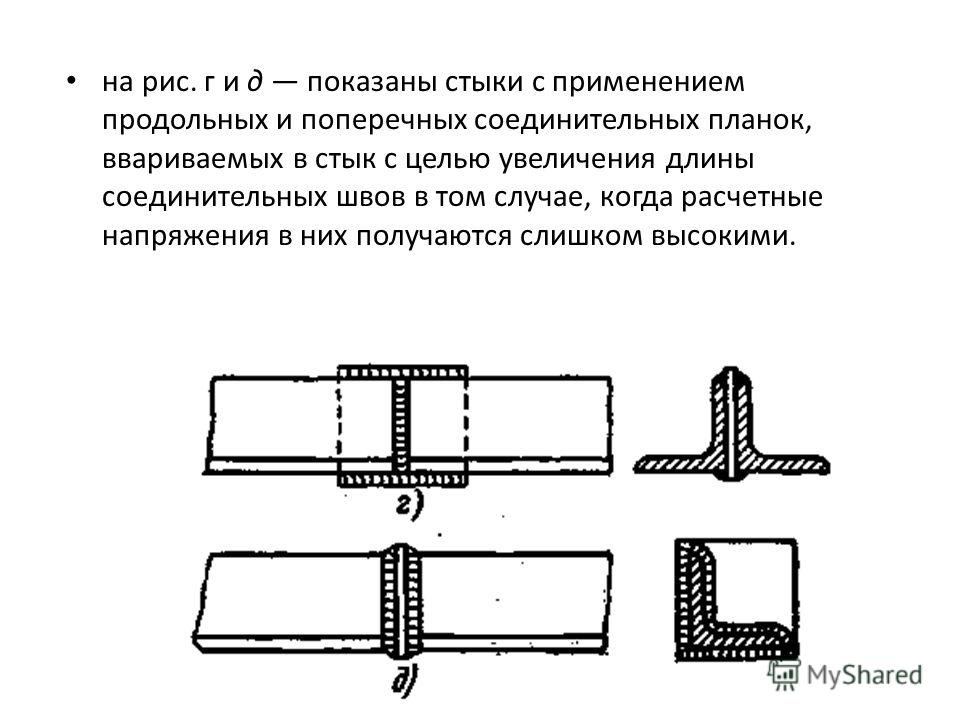

| Подготовка заготовок к сварке под флюсом с использованием начальных и выводных планок ( а, асбестовой набивки ( б, остающейся стальной подкладки ( в, предварительной ручной подварки ( г, флюсомедной подкладки ( д, флюсовой подушки ( е.

[36] |

Для обеспечения хорошего качества начала и конца шва устанавливают начальные и выводные планки ( рис. 10 2, а), материал и разделка кромок которых такие же, как у свариваемых заготовок. Длина планок составляет ЮО. После сварки планки удаляют.

[37]

| Выводные планки таврового соединения.

[38] |

Скрепляются такие листы при сборке обычно за счет приваривания выводных планок.

[39]

Возможно применение цельных и разрезных ( рис. 148) выводных планок. Длина выводной планки должна быть на 30 — 40 мм больше кратера основного шва.

[40]

Поэтому начало и конец сварных швов необходимо располагать на выводных планках. Последовательность сварки: после сварки длинных швов и швов с большим сечением следует сваривать более короткие швы и швы с меньшим сечением.

[41]

| Сварка стенок цилиндрических резервуаров с принудительным формированием шва.

[42] |

Процесс сварки вертикальных швов начинается с зажигания дуги на выводных планках, которые приваривают в нижней части листов. Ползуны устанавливают таким образом, чтобы уровень металлической ванны был несколько ниже заданного. Ползуны начинают перемещаться после того, как уровень ванны достигнет требуемого положения, на которое настроена схема сварочной ванны. Заканчивается сварка на выводных планках, что предотвращает получение усадочной раковины в конце шва.

[43]

Для предупреждения дефектов в начале и конце шва рекомендуется применять выводные планки.

[44]

Автоматическая сварка должна выполняться, как правило, с применением выводных планок. Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, разрешается выполнять без выводных планок с условием обязательной заделки кратеров. Выводить кратер на основной металл запрещается.

[45]

Страницы:

1

2

3

4

5

Свинцовые экранирующие ленты и свинцовый провод —

Share Post:

Поделиться на фейсбуке

Поделиться на Linkedin

Поделиться в твиттере

Поделиться по электронной почте

Вот некоторые из проектов, над которыми мы работали на этой неделе в Nuclead и Sharp Manufacturing. Если вы хотите узнать больше о наших продуктах из свинца, металлических изделиях, механической обработке и других услугах, позвоните нам по телефону (508) 583-4080 9. 0005

0005

Мы изготовили и отправили свинцовые экранирующие полосы в механический цех в Сако, Мэн; за их внутренние услуги с добавленной стоимостью. В свинцовом экранировании используются радиационные экранирующие и поглощающие свойства свинца. Свинцовые листы могут быть эффективным радиационным экраном против альфа-, гамма- и рентгеновских лучей, а в некоторой степени свинцовые листы могут быть эффективны против нейтронного излучения.

Свинцовые экранирующие полосы могут использоваться при строительстве радиационной защиты стены в качестве наполнителя между отдельными свинцовыми листами или свинцовым гипсокартоном.

Компания Nuclead также изготовила и отправила отведения поставщику педиатрической медицины в Эдинборо, штат Пенсильвания. Свинец используется из-за его мягких / гибких свойств, которые позволяют сгибать провод в любую требуемую форму.

Провод может поставляться диаметром от 0,0625 дюйма до 1,5 дюйма. Токоподводящий провод может поставляться длиной от 8 футов до 500 футов или более по специальному запросу. Он доступен в виде чистого свинца или в виде рулонов проволоки из легированного свинца, которые соответствуют ASTM B29 03 или QQ-L-177e.

Он доступен в виде чистого свинца или в виде рулонов проволоки из легированного свинца, которые соответствуют ASTM B29 03 или QQ-L-177e.

Во многих случаях компания Nuclead может поставлять свинцовую проволоку из собственного склада свинцовых изделий, который является одним из крупнейших запасов свинцовых изделий в США. Провод, которого в настоящее время нет на складе, может быть быстро изготовлен в соответствии с вашими требованиями с помощью экструзионного пресса для проволоки Nuclead.

В дополнение к упомянутому выше педиатрическому медицинскому применению свинцовый провод используется для различных применений, таких как свинцовые аноды, свинцовые грузила для буев и свинцовый балласт. Свинцовая проволока популярна среди спортсменов и любителей, поскольку ее используют для связывания рыболовных мушек, небольшого литья, например, при производстве свинцовых пуль и гонках моделей автомобилей.

ПредыдущаяПредыдущая

Следующая Следующая

Еще сообщения

Nuclead объявляет о поставках свинцовой фольги клиентам в нескольких штатах США

26 сентября 2022 г.

Свинцовая фольга будет использоваться в различных областях, включая свинцовую радиационную защиту, судовой балласт и нефтяные вышки West Bridgewater, MA, 26 сентября 2022 г. – Nuclead

Подробнее »

Свинцовый лист, свинцовая фольга, свинцовая проволока, свинцовые Т-образные колпачки

23 сентября 2022 г.

Каждый месяц в Nuclead мы отправляем большое разнообразие продуктов на основе свинца, таких как свинцовые листы, свинцовая фольга, свинцовая проволока, свинцовые Т-образные колпачки Вот некоторые из

Подробнее »

Nuclead объявляет об отправке нескольких заказов на продукцию для защиты от свинца клиентам в США и Канаде.

30 августа 2022 г.

Свинцовая защита будет использоваться в различных областях и отраслях, включая медицину, исследования, ядерную, военную и нефтяную промышленность. Уэст-Бриджуотер, Массачусетс, 30 августа 2022 г. – Nuclead a

Подробнее »

Свинцовые заготовки, свинцовые профили, свинцовые катушки, свинцовая защита

30 августа 2022 г.

Каждый месяц компания Nuclead поставляет широкий ассортимент продукции на основе свинца, такой как свинцовые заготовки, свинцовые профили, свинцовые катушки и свинцовые экраны. Вот

Подробнее »

Как это работает: что такое подкладочная полоса для сварного соединения?

Для многих применений сварных соединений в конструкциях нет необходимости проектировать «соединение с полным проплавлением». Конструктор может использовать угловой шов или стыковой шов с частичным проплавлением, чтобы удовлетворить многие структурные требования.

Однако, когда требуется соединение с полным проплавлением, сваренное с одной стороны, как контролируется горячий металл шва в начальном проходе, расположенном в корне шва? Другими словами, как сварщик гарантирует, что расплавленный металл шва не будет просто капать через корень шва и, таким образом, расплавленный металл не осаждается по всему полу или на противоположной стенке трубы, если это труба/труба, которую сваривают? сварка.

Имейте в виду, что у стали температура расплавленного металла превышает 1400°С. Есть два способа приблизиться к этому:

Вы можете прикрепить подкладочную полосу, которая будет удерживать металл шва в соединении во время сварки и которая может оставаться как часть соединения или может быть удалена позже в зависимости от требований к конструкции. Такое соединение относится к классу «S» для сварщика конструкций в коде сертификации CSA W47.1 для конструкционной стали

.

Вы можете квалифицироваться для сварки конструкции или трубы, доступ к которым возможен только с наружного диаметра или с одной стороны без опорной планки. В Канаде на это обычно распространяется код сварки давлением ASME IX или классификация «T» для сварщика конструкций в коде сертификации CSA W47.1 для стали. Уровень квалификации, необходимый для этой квалификации, выше, чем необходимый в варианте 1.

Случай, который мы будем обсуждать здесь, относится к пункту 1 с использованием опорной ленты. Задняя полоса или опора опорного стержня может быть определена как:

Задняя полоса или опора опорного стержня может быть определена как:

Опорная полоса – это «металлическая полоса, закрепленная прихваточным швом на обратной стороне свариваемых пластин или внутри свариваемых труб, покрывающая сварную канавку». Это необходимо для достижения надлежащего проникновения металла шва в соединение.

Базовый опорный стержень показан на рис. 1, а его дальнейшие производные для углов и тавровых соединений показаны на рис. 2.

Рис. 1. Иллюстрация базовой опорной полосы или стержня

Рис. 2 Дополнительные примеры опорных стержней и полос, включая угловые и Т-образные соединения

Нормы изготовления конструкций, например CSA W59 и AWS D1.1, содержат множество предварительно квалифицированных соединений, которые предназначены для сварки с одной стороны с опорными стержнями с помощью различных процессов дуговой сварки.

В дополнение к простоте сварки с установленным подкладным стержнем, во многих случаях используются соединения, разработанные с использованием этих стержней, когда их можно оставить в конструкции после завершения сварки. Это особенно верно в ситуациях со статической нагрузкой или в условиях, когда среда не является особенно коррозионно-агрессивной. В производственном кодексе будет указано, что материал подложки должен иметь химический состав, аналогичный составу конструкции, или, безусловно, изготавливаться из аналогичной группы материалов.

Это особенно верно в ситуациях со статической нагрузкой или в условиях, когда среда не является особенно коррозионно-агрессивной. В производственном кодексе будет указано, что материал подложки должен иметь химический состав, аналогичный составу конструкции, или, безусловно, изготавливаться из аналогичной группы материалов.

Однако, если для соединения используется опорный стержень/кольцо, и полученная геометрия будет неблагоприятной во время эксплуатации, его следует удалить, а внутреннюю поверхность соединения отшлифовать. Некоторые из этих ситуаций будут иметь место, когда конструкция подвержена коррозии в шейках, образованных на опорном стержне, подвержена вибрации или условиям циклического нагружения, которые могут вызвать усталостное разрушение. В конечном счете, выбор оставить опорную планку на месте или удалить ее остается за дизайнером.

В этих случаях, когда нецелесообразно или невозможно удалить подкладочный стержень или кольцо, существуют другие альтернативы для завершения соединения с полным проплавлением. Это будут:

Это будут:

Сварка с открытым корнем с использованием сварщика с квалификацией T или с квалификацией ASME в случае трубы

Используйте неплавкие опорные стержни, изготовленные из других материалов, обычно из меди или керамики

Мик Дж. Пейтс IWE

Президент PPC and Associates

Отказ от ответственности

Предоставленная информация предназначена для общего интереса, для обучения и информирования нашей аудитории. CWB и те, кто дает ответы на вопросы, не несут никакой ответственности за какие-либо упущения или искажения, которые могут привести к неправильному применению или возможным решениям, с которыми может столкнуться отрасль.

Содержание «Как это работает» предоставляется отраслевыми экспертами в Ассоциацию CWB и не обязательно отражает точку зрения CWB Group.

Выводная планка состоит из установленного на торец сварного шва пакета пластин. Пакет заключен в водоохлаждаемый или керамический корпус. Корпус может быть выполнен цельным или разъемным, установленным на сменные подкладки. Ширина пластин выполнена соответствующей толщине свариваемого стыка. При сварке погруженным электродом ширина пластин в центральной зоне меньше ширины остальных пластин пакета. При сварке с присадкой пластина по оси стыка выполнена из материала присадки. Изобретение обеспечивает возможность сварки большой номенклатуры деталей по толщине. Планка дает возможность осуществлять качественную защиту обратной стороны шва и обеспечить одинаковый химический состав шва по его длине. 4 з.п. ф-лы, 4 ил. Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4 Изобретение относится к дуговой сварке неплавящимся электродом и может быть использовано в различных отраслях машиностроения при изготовлении ответственных конструкций средней и повышенной толщины. Известна технологическая планка многократного использования, выполненная из двух пластин, одна из которых имеет П-образный вырез, обращенный к стыку и заполненный металлическим порошком, шириной, превышающей ширину шва, а вторая пластина расположена под первой и имеет прямоугольную форму (авторское свидетельство СССР 1344554, B 23 K 28/00, 1986 г.

Выводная планка состоит из установленного на торец сварного шва пакета пластин. Пакет заключен в водоохлаждаемый или керамический корпус. Корпус может быть выполнен цельным или разъемным, установленным на сменные подкладки. Ширина пластин выполнена соответствующей толщине свариваемого стыка. При сварке погруженным электродом ширина пластин в центральной зоне меньше ширины остальных пластин пакета. При сварке с присадкой пластина по оси стыка выполнена из материала присадки. Изобретение обеспечивает возможность сварки большой номенклатуры деталей по толщине. Планка дает возможность осуществлять качественную защиту обратной стороны шва и обеспечить одинаковый химический состав шва по его длине. 4 з.п. ф-лы, 4 ил. Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4 Изобретение относится к дуговой сварке неплавящимся электродом и может быть использовано в различных отраслях машиностроения при изготовлении ответственных конструкций средней и повышенной толщины. Известна технологическая планка многократного использования, выполненная из двух пластин, одна из которых имеет П-образный вырез, обращенный к стыку и заполненный металлическим порошком, шириной, превышающей ширину шва, а вторая пластина расположена под первой и имеет прямоугольную форму (авторское свидетельство СССР 1344554, B 23 K 28/00, 1986 г. ). Недостатком данной планки является отсутствие возможности осуществлять защиту обратной стороны шва, так как прямоугольная пластина будет перекрывать доступ инертного газа в зону сварки; невозможна и двусторонняя сварка, а также сварка погруженным неплавящимся электродом, когда присадочный материал размещают заранее в стыке соединения и в процессе сварки не подают. Поэтому на конечном участке сварного шва будет наблюдаться значительное его ослабление из-за того, что длина ванны при сварке погруженным электродом достигает 80 — 90 мм, и поэтому формирование шва на конечном участке стыка будет происходить полностью из металла выводной планки — порошка, насыпная масса которого меньше, чем у монолитного металла, ослабление сварного шва в этом случае может достигать до 20% от толщины свариваемого металла. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является выводная планка многократного использования, состоящая из трех стальных пластин, которые взаимно скрепляются посредством прихваток (авторское свидетельство СССР 1344553, B 23 K 28/00, 1986 г.

). Недостатком данной планки является отсутствие возможности осуществлять защиту обратной стороны шва, так как прямоугольная пластина будет перекрывать доступ инертного газа в зону сварки; невозможна и двусторонняя сварка, а также сварка погруженным неплавящимся электродом, когда присадочный материал размещают заранее в стыке соединения и в процессе сварки не подают. Поэтому на конечном участке сварного шва будет наблюдаться значительное его ослабление из-за того, что длина ванны при сварке погруженным электродом достигает 80 — 90 мм, и поэтому формирование шва на конечном участке стыка будет происходить полностью из металла выводной планки — порошка, насыпная масса которого меньше, чем у монолитного металла, ослабление сварного шва в этом случае может достигать до 20% от толщины свариваемого металла. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является выводная планка многократного использования, состоящая из трех стальных пластин, которые взаимно скрепляются посредством прихваток (авторское свидетельство СССР 1344553, B 23 K 28/00, 1986 г. ). Недостатком известной планки является резкое снижение ее технологичности при сварке стыков толщиной более 10 — 15 мм: для разных металлов указанный диапазон толщин является предельным под вырубку. Плиты большей толщины в условиях механических заводов подвергают термической резке с последующим фрезерованием заготовок, что особенно характерно для титановых сплавов. Таким образом, нивелируется преимущество известной планки, тем более что при сварке погруженным неплавящимся электродом боковые ее части играют вспомогательную роль. Изобретение направлено на расширение технологических возможностей выводной планки, снижение трудоемкости и экономии металла при ее изготовлении применительно к процессу сварки неплавящимся электродом, преимущественно погруженным. Сущность изобретения заключается в том, что в выводной планке для сварки неплавящимся электродом, состоящей из пакета скрепленных между собой пластин, установленных на торец сварного шва, в отличие от прототипа ширина каждой пластины равна толщине свариваемого стыка, а сам пакет пластин установлен в водоохлаждаемый или керамический корпус многократного использования.

). Недостатком известной планки является резкое снижение ее технологичности при сварке стыков толщиной более 10 — 15 мм: для разных металлов указанный диапазон толщин является предельным под вырубку. Плиты большей толщины в условиях механических заводов подвергают термической резке с последующим фрезерованием заготовок, что особенно характерно для титановых сплавов. Таким образом, нивелируется преимущество известной планки, тем более что при сварке погруженным неплавящимся электродом боковые ее части играют вспомогательную роль. Изобретение направлено на расширение технологических возможностей выводной планки, снижение трудоемкости и экономии металла при ее изготовлении применительно к процессу сварки неплавящимся электродом, преимущественно погруженным. Сущность изобретения заключается в том, что в выводной планке для сварки неплавящимся электродом, состоящей из пакета скрепленных между собой пластин, установленных на торец сварного шва, в отличие от прототипа ширина каждой пластины равна толщине свариваемого стыка, а сам пакет пластин установлен в водоохлаждаемый или керамический корпус многократного использования. Конструкция выводной планки, представляющая собой пакет из отдельных пластин толщиной порядка 1 — 10 мм, позволяет не только упростить технологию ее изготовления и снизить при этом расход металла и трудоемкость за счет замены двух трудоемких операций (термической резки и механической обработки кромок) на одну простую — вырубку пластин, но и представляет возможность использования листовых отходов для ее изготовления. Толщина отдельных пластин в пакете может быть различной, а их ширина должна соответствовать толщине стыка. Установка всего пакета на торец дает возможность осуществлять качественную защиту обратной стороны шва, что является необходимым условием при сварке активных металлов. Общая толщина пакета пластин может быть несколько больше ширины шва. Размещение пакета пластин в водоохлаждаемом или керамическом корпусе позволяет максимально уменьшить ширину самого пакета. При сварке погруженным неплавящимся электродом в выводной планке ширина пластин, расположенных по оси стыка, может быть выполнена меньшей ширины остальных пластин пакета.

Конструкция выводной планки, представляющая собой пакет из отдельных пластин толщиной порядка 1 — 10 мм, позволяет не только упростить технологию ее изготовления и снизить при этом расход металла и трудоемкость за счет замены двух трудоемких операций (термической резки и механической обработки кромок) на одну простую — вырубку пластин, но и представляет возможность использования листовых отходов для ее изготовления. Толщина отдельных пластин в пакете может быть различной, а их ширина должна соответствовать толщине стыка. Установка всего пакета на торец дает возможность осуществлять качественную защиту обратной стороны шва, что является необходимым условием при сварке активных металлов. Общая толщина пакета пластин может быть несколько больше ширины шва. Размещение пакета пластин в водоохлаждаемом или керамическом корпусе позволяет максимально уменьшить ширину самого пакета. При сварке погруженным неплавящимся электродом в выводной планке ширина пластин, расположенных по оси стыка, может быть выполнена меньшей ширины остальных пластин пакета. Выводную планку, установленную в начале стыка, используют для заглубления электрода. В процессе его заглубления вытесняется значительная масса жидкого металла, в результате чего на поверхности планки образуется наплыв высотой до 10 — 12 мм, который затрудняет продвижение защитного устройства, снижая качество защиты. Поэтому ширину той части пластин, которая находится в центральной части выводной планки, уменьшают, в результате чего на поверхности выводной планки формируется продольный паз. Этот паз компенсирует объем вытесняемого металла. Ширина паза не должна быть меньше диаметра электрода, чтобы не затруднять процесс возбуждения дуги, и не превышать ширину сварного шва, чтобы не нарушать его защиту. Глубину паза, а в общем случае и его форму устанавливают исходя из соблюдения условия равенства объема паза и объема вытесненного электродом металла. Для того чтобы учесть возможное измерение ширины выводной планки, водоохлаждаемый или керамический корпус может быть выполнен разъемным, например в виде двух Г-образных пластин.

Выводную планку, установленную в начале стыка, используют для заглубления электрода. В процессе его заглубления вытесняется значительная масса жидкого металла, в результате чего на поверхности планки образуется наплыв высотой до 10 — 12 мм, который затрудняет продвижение защитного устройства, снижая качество защиты. Поэтому ширину той части пластин, которая находится в центральной части выводной планки, уменьшают, в результате чего на поверхности выводной планки формируется продольный паз. Этот паз компенсирует объем вытесняемого металла. Ширина паза не должна быть меньше диаметра электрода, чтобы не затруднять процесс возбуждения дуги, и не превышать ширину сварного шва, чтобы не нарушать его защиту. Глубину паза, а в общем случае и его форму устанавливают исходя из соблюдения условия равенства объема паза и объема вытесненного электродом металла. Для того чтобы учесть возможное измерение ширины выводной планки, водоохлаждаемый или керамический корпус может быть выполнен разъемным, например в виде двух Г-образных пластин. Для того чтобы обеспечить возможность сварки большой номенклатуры деталей по толщине, под корпус могут быть установлены сменные подкладки, которые позволяют набирать нужную высоту корпуса, равную толщине стыка. Конкретная конструкция крепления выводной планки к стыку зависит от применяемой сварочной оснастки. При сварке неплавящимся электродом с присадкой для того, чтобы химический состав сварного шва был одинаковым по всей длине, одну пластину, входящую в пакет и расположенную по оси стыка, выполняют из материала присадки. Сущность изобретения поясняется чертежами, где на фиг. 1 показана выводная планка в виде пакета из отдельных пластин в неразъемном корпусе; на фиг. 2 — поперечное сечение планки, в центральной зоне размещен пакет пластин; на фиг. 3 — вариант выполнения планки с разъемным корпусом; на фиг. 4 — то же сменными подкладками (в поперечном сечении). Выводная планка содержит пакет пластин 1, который примыкает к свариваемым деталям 2, водоохлаждаемый или керамический цельный 3 или разъемный 4 корпус, сменные подкладки 5 под разъемный корпус со штырями 6 для крепления к корпусу.

Для того чтобы обеспечить возможность сварки большой номенклатуры деталей по толщине, под корпус могут быть установлены сменные подкладки, которые позволяют набирать нужную высоту корпуса, равную толщине стыка. Конкретная конструкция крепления выводной планки к стыку зависит от применяемой сварочной оснастки. При сварке неплавящимся электродом с присадкой для того, чтобы химический состав сварного шва был одинаковым по всей длине, одну пластину, входящую в пакет и расположенную по оси стыка, выполняют из материала присадки. Сущность изобретения поясняется чертежами, где на фиг. 1 показана выводная планка в виде пакета из отдельных пластин в неразъемном корпусе; на фиг. 2 — поперечное сечение планки, в центральной зоне размещен пакет пластин; на фиг. 3 — вариант выполнения планки с разъемным корпусом; на фиг. 4 — то же сменными подкладками (в поперечном сечении). Выводная планка содержит пакет пластин 1, который примыкает к свариваемым деталям 2, водоохлаждаемый или керамический цельный 3 или разъемный 4 корпус, сменные подкладки 5 под разъемный корпус со штырями 6 для крепления к корпусу. Работа предлагаемого устройства осуществляется следующим образом. Перед сваркой электрод устанавливают на выводной планке в точке, находящейся в обниженной части пакета пластин на оси стыка. При заглублении электрода вытесненный металл компенсируется объемом поверхностной полости выводной планки. Стык заваривают при доступном (заданном) уровне заглубления электрода. Заканчивают сварку на выводной планке, в которой в случае сварки с применением присадочного материала по оси стыка размещена пластина из материала присадки. Использование предлагаемой выводной планки для сварки погруженным неплавящимся электродом позволяет осуществлять сварку стыков более 10 — 15 мм толщиной; получать качественный сварной шов по всей длине, а также качественную защиту обратной стороны шва, что необходимо при сварке активных металлов.

Работа предлагаемого устройства осуществляется следующим образом. Перед сваркой электрод устанавливают на выводной планке в точке, находящейся в обниженной части пакета пластин на оси стыка. При заглублении электрода вытесненный металл компенсируется объемом поверхностной полости выводной планки. Стык заваривают при доступном (заданном) уровне заглубления электрода. Заканчивают сварку на выводной планке, в которой в случае сварки с применением присадочного материала по оси стыка размещена пластина из материала присадки. Использование предлагаемой выводной планки для сварки погруженным неплавящимся электродом позволяет осуществлять сварку стыков более 10 — 15 мм толщиной; получать качественный сварной шов по всей длине, а также качественную защиту обратной стороны шва, что необходимо при сварке активных металлов. 2. Выводная планка по п.1, отличающаяся тем, что при сварке погруженным неплавящимся электродом пластины, расположенные в центральной зоне, выполнены шириной меньше ширины остальных пластин пакета. 3. Выводная планка по п.1, отличающаяся тем, что корпус выводной планки выполнен разъемным. 4. Выводная планка по п.3, отличающаяся тем, что разъемный корпус установлен на сменной подкладке. 5. Выводная планка по пп.1 — 4, отличающаяся тем, что при сварке неплавящимся электродом с присадкой одна пластина расположена по оси стыка и выполнена из материала присадки.

2. Выводная планка по п.1, отличающаяся тем, что при сварке погруженным неплавящимся электродом пластины, расположенные в центральной зоне, выполнены шириной меньше ширины остальных пластин пакета. 3. Выводная планка по п.1, отличающаяся тем, что корпус выводной планки выполнен разъемным. 4. Выводная планка по п.3, отличающаяся тем, что разъемный корпус установлен на сменной подкладке. 5. Выводная планка по пп.1 — 4, отличающаяся тем, что при сварке неплавящимся электродом с присадкой одна пластина расположена по оси стыка и выполнена из материала присадки.