Содержание

Доэвтектоидные стали

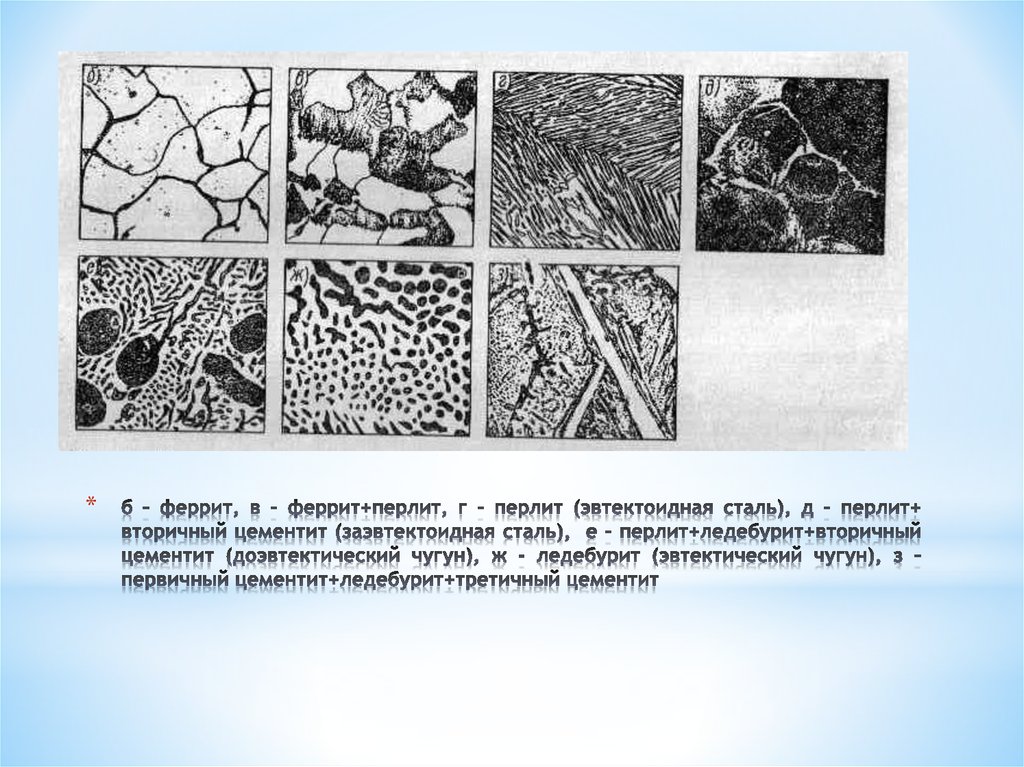

Микроструктура

доэвтектоидных сталей (до 0,8%С) состоит

из феррита и перлита (Рис. 3). По мере

увеличения содержания углерода в стали

количество перлита возрастает, а

феррита уменьшается. Поэтому по

микроструктуре доэвтектойдной стали

можно ориентировочно определить

содержания в ней углерода. Для этого

необходимо определить площадь в

процентах, занимаемую ферритом и

перлитом.

В

связи с малой растворимостью углерода

в феррите, практически можно допустить,

что весь углерод в доэвтектойдной

стали находится в перлите. Отсюда,

содержание углерода «C»

стали можно определить по формуле:

где:

Р – площадь занимаемая перлитом, %.

0.8

— содержание углерода в перлите, %.

Например,

предположим, что 40% всей площади

микрошлифа, видимой под микроскопом,

занято ферритом, а 60% — перлитом. Такая

сталь содержит углерода:

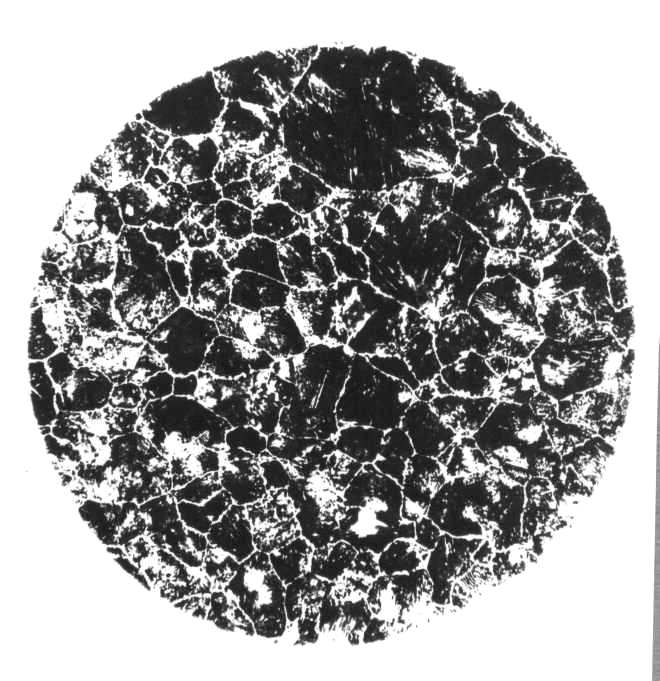

Эвтектоидные стали

В

эвтектоидных сталях содержится 0,8%С. В

В

отожженном состоянии имеют однородную

перлитную структуру (рис. 4). Первичная

кристаллизация этих сталей закапчивается

образованием аустенита и выше критической

точки А1

(727°С)

эвтектоидные стали полностью состоят

из аустенита.

АУСТЕНИТ

— твердый раствор внедрения углерода в

гамма-железе. Кристаллическая решетка

– ГЦК — кубическая гранецентрированная.

Предельная растворимость углерода

в аустените равна 2.14% (при 1147°С). Аустенит

парамагнитен.

Заэвтектоидные стали

Стали,

содержащие углерода от 0,8 до 2,14%,

называются заэвтектоидными. Их

структура состоит из перлита и вторичного

цементита (рис. 6). Вторичный цементит

выделяется из аустенита при охлаждении

стали от линии ES

до линии PSK

(727°С) вследствие уменьшения растворимости

углерода в аустените с понижением

температуры.

Вторичный

цементит может располагаться в

виде

светлой (при обычном травлении) сетки

вокруг перлитных зерен или в виде

отдельных включений в зависимости от

условий нагрева и охлаждения. При

При

перегреве выше критической точки А3

в процессе отжига и последующем медленном

охлаждении

вторичный

цементит выделяется в виде сетки по

границам зерен. Чем больше углерода в

заэвтектоидной стали, тем более толстой

получается цементитная сетка. При

незначительном перегреве выше А1

и несколько ускоренном охлаждении после

выдержки образуется зернистый

цементит.

Рис.

2

Рис.

3

Рис.

4

п/п | Наименование | Содержание | Микроструктура | |

Зарисовка | Наименование | |||

1 | 2 | 3 | 4 | 5 |

1 | Сталь | 0,44 | Рис. | доэвтектоидная |

2 | У8 | 0,8 | Рис. | эвтектоидная |

3 | У10 | 1,0 | Рис.3 | завтектоидная |

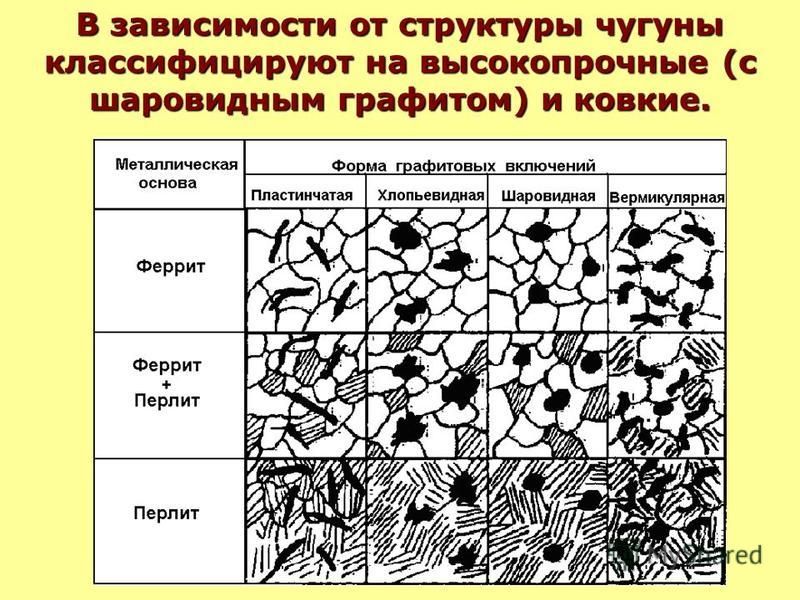

Лабораторная работа №4 структура чугунов

Цель

работы:

ознакомится с микроструктурой белых и

графитных чугунов.

Общие сведения

Сплав

железа с углеродом, содержащий более

2,14% С называется ЧУГУНОМ.

Однако,

строго говоря, чугун является

многокомпонентным сплавом: в промышленных

марках содержится Si,

Mn, P, S.

В

небольших количествах может присутствовать

Cr,

Ni,

Cu,

которые попадаю из руды. Соответственно

диаграмма состояния сплавов «железо-углерод»

только в первом приближении описывает

поведение сплавов, которые относят к

чугунам. Вместе с тем, изучение бинарной

Вместе с тем, изучение бинарной

системы, рассмотрение вопроса в целом,

позволяет получить необходимые и

наиболее ценные сведения по характеру

важнейших структкрно-фазовых изменений,

протекающих в чугунах.

Рассматривая

область чугунов в диаграмме, следует

подчеркнуть, что по сравнению с областью

сталей она отличается большей сложностью.

Это связано с возможностью выделения

углерода в двух формах: связанном (Fe3C)

и свободном (графит) виде. Соответственно

отличают метастабильную («Fe-Fe3C»

сплошные линии на рис. 1) и стабильную

(«Fe-C

– пунктирные линии») диаграммы состояния

сплавов «железо-углерод».

Решающее

влияние на форму выделения углерода

оказывают условия кристаллизации

(главным образом, скорость охлаждения

в зоне первичной кристаллизации) и

химический состав чугунов. При малых

скоростях кристаллизации (до 10 К/мин)

углерод из жидкой фазы выделяется в

свободном состоянии (графит), при больших

скоростях процесс протекает с выделением

углерода в связанном состоянии (цементит).

Перегрев чугуна, способствуя растворению

твердых частичек (тугоплавкие примеси),

являющихся обычно зародышами графита,

приводит к образованию метастабильной

структуры. Повышение содержания углерода

в чугунах увеличивает вероятность и

образования графита. Однако снижение

углерода отрицательно сказывается на

жидкотекучести. Стимулирует процесс

графитизации такие элементы, как Si,

Ni,

Cu

(особенно Si).

Отбеливающими элементами, препятствующими

процессу графитизации, являются S,

Mn,

Cr

и др. поэтому на степень графитизации

чугуна регулируется изменением

количественного отношения кремния и

марганца. Введение в чугун малых добавок

Mg,

Ca,

Al

и других элементов, образующие тугоплавкие

окиси, на поверхности которых адсорбируются

атомы углерода, облегчает образование

графита. Такие добавки, изменяющие

химический состав чугуна, но влияющие

на процесс кристаллизации, называются

МОДИФИКАТОРАМИ.

Таким

образом, в зависимости от кристаллизации

и химического состава, углерод в чугунах

может находиться в связанном (цементит)

или свободном (графит) состоянии.

Соответственно чугуны делятся на две

большие группы: БЕЛЫЕ и ГРАФИТНЫЕ.

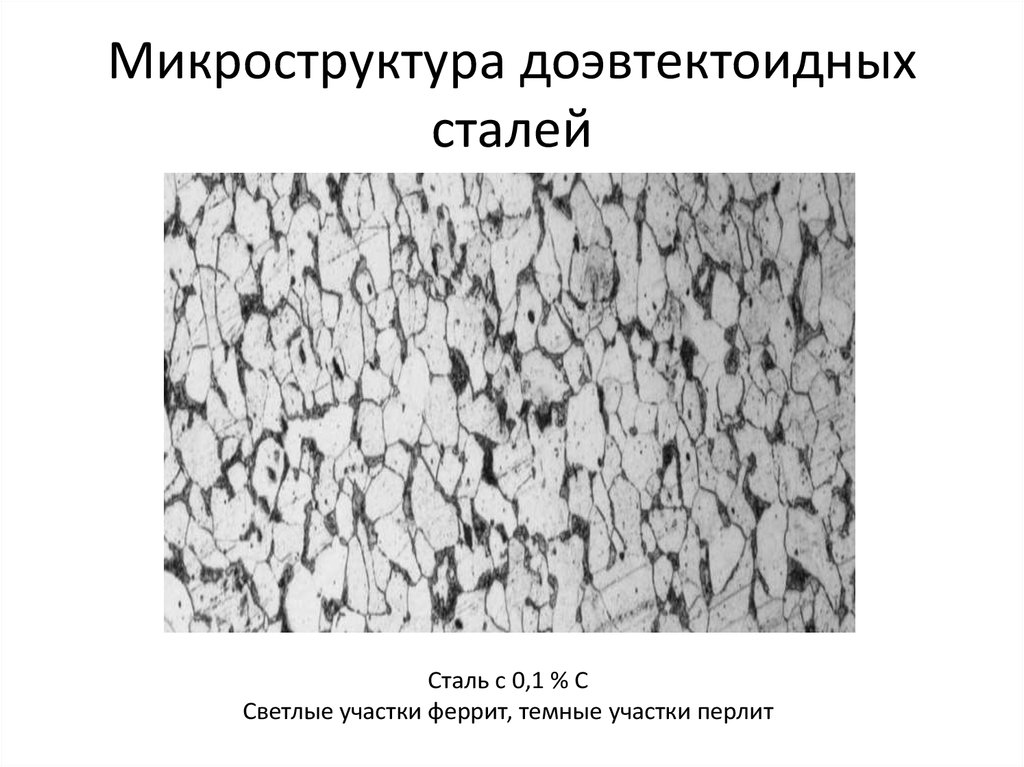

Доэвтектоидные и эвтектоидные стали

Стали,

содержащие от 0,025 до 0,8% углерода,

называются доэвтектоидными.

Структура

этих сталей состоит из феррита (светлый

фон) и перлита (темные зерна). Количество

перлита увеличивается, а феррита

уменьшается пропорционально увеличению

содержания углерода (рис.5) в соответствие

с диаграммой состояния (рис.1).

а | б | в |

Феррит + — | Перлит (+Fe3C)+ — | Перлит (+Fe3C) 0,5-0,7% |

Рис. 5. Микроструктура

5. Микроструктура

доэвтектоидных сталей:

а

– сталь 20, б

– сталь 45, в

– сталь 60

Поэтому,

считая, что феррит углерод практически

не растворяет, а наличие в структуре

100% перлита соответствует 0,81% С, можно

найти содержание углерода

в любой доэвтэктоидной стали, определив

с помощью микроскопа количественное

соотношение

между

структурными составляющими и решая

затем простую пропорцию.

0,81%

С — 100% перлита

X

% С

— А

%

перлита,

где

А — количество перлита в

стали,

определенное визуально с помощью

микроскопа.

Отсюда

При

содержании 0,8% С сталь называется

эвтектоидной

и состоит из одного перлита.

Твердость

и предел прочности эвтектоидной стали

выше, чем доэвтектидной, а пластичность

ниже.

Заэвтектоидные стали

Стали

с содержанием углерода от 0,81 до 2%

называются заэвтектоидными,

их

структура

состоит

из перлита

и вторичного цементита.

Цементит

Цементит

— самая хрупкая и твердая (НВ>800)

структурная составляющая. Пластичность

цементита ничтожно мала и практически

равна нулю, что, вероятно, является

следствием сложного строения его

кристаллической решетки. Кристаллическая

структура цементита очень сложна. Есть

много различных способов ее изображения,

один из наиболее удачных показан на

рис. 6.

Цементитная

сетка в структуре стали снижает ее

пластичность, а твердость — увеличивает.

Поэтому с возрастанием количества

вторичного цементита пропорционально

увеличению концентрации в ней углерода

твердость ее повышается, а пластичность

падает.

Рис. 6. Кристаллическая

структура цементита

Цементит

содержит 6,67% углерода, является самой

хрупкой и твердой (НВ до 800) структурной

составляющей железоуглеродистых

сплавов.

В

заэвтектоидной стали вторичный цементит

обычно расположен в виде светлой сетки

или светлых зерен (цепочки) по границам

перлитных зерен или в виде игл (рис. 7).

7).

Рис.7. Микроструктура

заэвтектоидной стали У12 — 1,2 % С

(перлит + цементит

вторичный)

а – цементит вторичный

зернистый; б – в виде сетки по границам

зерен

В

сталях, содержащих углерод несколько

меньше 0,81%, в виде сетки по границам

зерен перлита может также выделиться

феррит. При обычном травлении 4%-ным

раствором азотной кислоты эта сетка

также получается светлой. Для выяснения,

является эта сетка ферритной или

цементитной, микрошлиф подвергают

травлению пикратом натрия.

Если

сетка после травления осталась светлой,

то это феррит и, следовательно, сталь

является доэвтектоидной; если сетка

потемнеет, то это цементит, и сталь

является заэвтектоидной.

Вторичный

цементит в заэвтектоидиой стали занимает

незначительную по величине площадь,

определить которую на глаз затруднительно.

Поэтому методом, которым определяют

содержание углерода в доэвтектоидных

сталях, для заэвтектоидных — не пользуются.

Выделение

вторичного цементита по границам зерен

аустенита и цементита перлита в виде

пластинок нежелательно, так как такая

структура обладает повышенной хрупкостью,

плохо обрабатывается резанием и после

окончательной термической обработки

готовые детали (инструмент) будут иметь

пониженные механические свойства,

главным образом малую пластичность и

ударную вязкость. Поэтому стремятся

получать цементит

в виде мелких зерен округлой формы

(шарики). Структура зернистого

перлита

является исходной структурой для

инструментальных

сталей (рис.4).

Таким

образом, свойства стали после медленного

охлаждения определяются свойствами ее

структурных составляющих и их

количественным соотношением. Структура

же стали состоит из перлита с избыточным

или ферритом, или цементитом, в зависимости

от количества в ней углерода. Следовательно,

именно содержание углерода в стали

определяет ее механические и технологические

свойства — прочность, твердость,

пластичность, вязкость.

Количество

цементита в структуре стали возрастает

прямо пропорционально содержанию

углерода, а как указывалось выше,

твердость цементита НВ>800 (8000-8500 МПа)

на порядок больше твердости феррита НВ

45-80 (450-800 МПа). Кроме того, частицы цементита

Кроме того, частицы цементита

повышают сопротивление движению

дислокаций, т.е. повышают сопротивление

деформации, уменьшают пластичность и

вязкость. Вследствие этого с увеличением

в стали содержания углерода до 1,0%

возрастают твердость, прочность, предел

текучести и понижаются показатели

пластичности (относительное удлинение

и сужение) и ударная вязкость (рис.6).

При

содержании углерода свыше 1,0-1,1% твердость

стали в отожженном состоянии возрастает,

а прочность уменьшается из-за наличия

вторичного цементита, образующего

сплошную сетку и вызывающего хрупкое

преждевременное разрушение.

С

увеличением содержания углерода меняется

структура стали, увеличивается количество

цементита и уменьшается количество

феррита. Это приводит соответственно

к изменению свойств стали.

Pиc.

8. Влияние углерода на механические

свойства стали

Чем

больше углерода в стали, тем выше

твердость и прочность, но ниже пластичность

(рис.8).

Механические

свойства стали зависят также от формы

и размеров феррито-цементитной смеси.

Чем

дисперсней (тоньше) частички

феррито-цементитной смеси, тем выше

твердость и

прочность

стали.

Зернистая

форма цементита

по сравнению с пластинчатой при одинаковой

твердости обладает

более

высокой пластичностью и ударной

вязкостью.

С

повышением содержания углерода

в стали:

—

снижается свариваемость, углерод

способствует также образованию трещин

и пор в процессе сварки в сварном шве,

—

до некоторого содержания углерода

(0,3-0,5%) улучшается обрабатываемость

резанием.

материалов —

материалов —

| |||||||||||||||

Материалы | |||||||||||||||

Схемы При выборе таких сплавов для использования в светопрочных | |||||||||||||||

От: | |||||||||||||||

7.

2.1 Гипо и гипер

2.1 Гипо и гипер

7.2.1 Гипо и гипер

7.2.1 Гипо и гипер | ||||||||

| Вывод Стальные конструкции | ||||||||

| После того, как мы разобрались с эвтектоид состав, мы должны дать быстрый взгляд на доэвтектоидный и заэвтектоидный сталь во время медленного охлаждения . Давайте начнем с точки состояния внутри чистой g-фазы в обоих случаях. | ||||||||

| ||||||||

| Как только обе стали попали в главное 1000 K (727 o C, 1341 o F) температура превращения , еще присутствует аустенит в обоих случаях должен перейти в феррито-цементитную смесь (полосатая в картинку ниже). Это показано на рисунке ниже. | ||||||||

| ||||||||

| Я собираюсь обсудить эту цифру в некоторые детали, глядя на различные точки состояния на фазовой диаграмме и (схема!) Структура, идущая с ними, как показано слева и справа от фазовая диаграмма | ||||||||

| В обоих случаях мы начинаем с чистого аустенита или ГЦК железо с небольшим количеством растворенного углерода при температуре несколько выше 1200 0 C (2192 0 C) Мы не можем отобразить структуру при такой высокой температуре но мы можем быть уверены, что он состоит из крупных зерен без многих дефектов. Этот обозначен двумя верхними фигурами конструкции. | ||||||||

| Через некоторое время после начала охлаждения состояние точки попадают на линию, отделяющую область чистого аустенита от двух смешанных области фаз a + g для гипо и г + Fe 3 C для гиперкомпозиции.  Мы Мытеперь нужно сформировать какой-то феррит или какой-то Fe 3 C цементит соответственно. Сколько из этих новых фаз необходимое даст «правило рычага», с которым мы познакомимся довольно скоро. Как бы то ни было, в начале нам не нужно всего этого и осаждения новые фазы начнутся в хороших местах зародышеобразования, в частности, в зерне пограничные узлы. Это показано на втором структурном рисунке в вниз. | ||||||||

| По мере перехода точек состояния к более низким температурам в областях смешанной фазы должно образовываться больше феррита или цементита, и новые фазы растут. Это может происходить по границам зерен (указаны в третьем структурном рисунке справа), более равномерно (правый рисунок), или каким-то другим образом. | ||||||||

| В конце концов мы достигли температуры, при которой переход в феррит и цементит происходит как в случаев (чуть ниже 1000 К на рисунке).  Мы знаем состав Мы знаем составg фаза в этот момент: она должна иметь именно эвтектоид Состав в обоих случаях. В гипотетическом случае концентрация углерода в аустените должна была в раз увеличиться в раз, чтобы получить этот состав. С образовался малоуглеродистый феррит, такое могло случиться. В гиперслучае это то же самое, только с обратными знаками. Концентрация углерода в аустените должен был опуститься, и он мог это сделать, потому что образовался богатый углеродом цементит. Таким образом, мы находим как раз нужное количество феррита или цементита, распределенное как показано до того, как произойдет переход. | ||||||||

| Теперь мы идем ниже перехода 1000 K температура. В обоих случаях окончательная структура должна состоять из феррит и цементит Fe 3 C — только суммы должны быть разными. Принцип в высшей степени лень диктует оставить первичный феррит или первичный цементит как есть.  В обоих случаях тогда В обоих случаях тогдатолько остаточный аустенит с эвтектоидный состав должен измениться на феррит и цементит. Он будет делать это точно так же, как это было, когда у нас была эвтектоидная композиция из самое начало. Другими словами, он превратится в перлит . Это схематично показано на последнем структурные рисунки выше. Затем перлит состоит из вторичного феррита плюс цементита , для гипокорпус и вторичный цементит плюс феррит в гипер кейс. Первичный феррит и первичный цементит соответственно остаются без изменений | ||||||||

Тогда мы получим:

Снова предполагаем, что новые фазы зарождаются на зерне | ||||||||

| ||||||||

| Верхний снимок сделан с сканирующий электронный микроскоп при (среднем) увеличении, достаточном для разрешения перлит с расстоянием между пластинами около 0,5 мкм. Пришла нижняя картинка под световым микроскопом при малом увеличении (200х). Бесструктурные зерна первичные феррит; «зебра» или черные зерна — это перлит с неразрешенным «шаблон зебры» на нижнем рисунке.  Обратите внимание, что не все зерно Обратите внимание, что не все зернограницы хорошо видны. | ||||||||

| Теперь к структуре из заэвтектоидной стали. Вот фото светового микроскопа на среднем уровне увеличение | ||||||||

| ||||||||

| Белое вещество, полностью покрывающее зерно границами является первичный цементит.  Остальные Остальные(темный) – перлит (неразрешенный) с несколькими включениями чистого цементита. | ||||||||

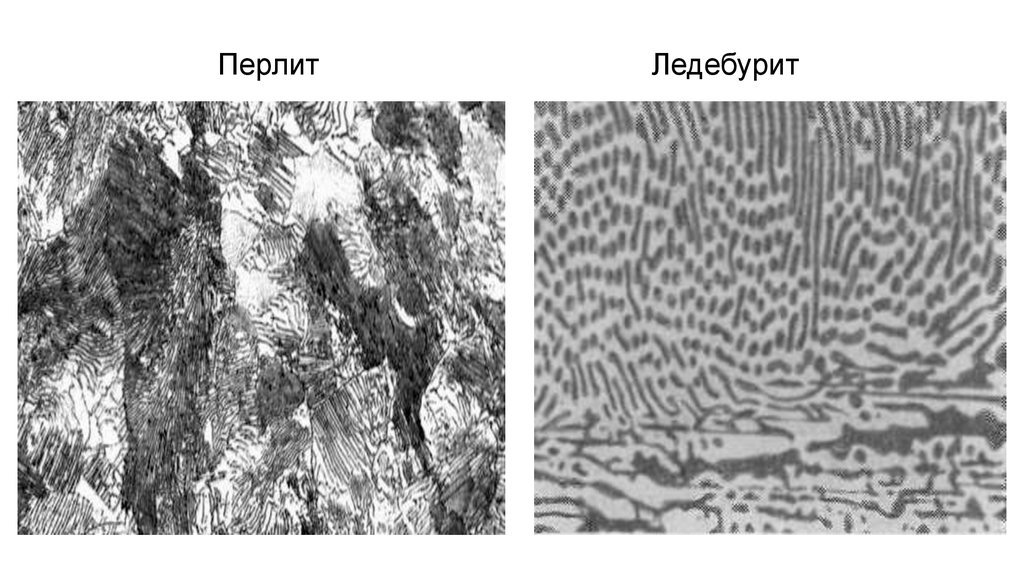

| Псевдо Фазы | ||||

| Мое использование слова «перлит» во всем вышеперечисленном хитро подготовил вас к важная новая идея: | ||||

| ||||

| Перлит это не настоящий этап, конечно так как он состоит из двух «настоящих» фаз — но какого черта. Для всех практических целей перлит ведет себя просто как реальная фаза. Можно было бы назвать это псевдофазой , но обычно так не делают. | ||||

| На фазовой диаграмме перлит как фаза быть вертикальной линией, как цементит. Если мы втянем перлит как фазу в на фазовой диаграмме ниже разложение высокотемпературной смешанной фазы в феррит и цементит (Fe 3 C), как показано несколько раз раньше, теперь можно упростить до разложения на феррит и перлит для доэвтектических сталей или в перлит и цементит (Fe 3 C) для заэвтектических сталей соответственно.

| ||||