Содержание

Сварка в вакууме

Главная » Статьи » Сварка в вакууме

Большая Энциклопедия Нефти и Газа

Cтраница 1

Вакуумная сварка обеспечивает безокислительный нагрев и применяется для соединения ответственных деталей приборов и измерительных инструментов, например для соединения твердосплавных пластин со сталью при изготовлении концевых мер длины, армированных твердым сплавом. [1]

| Манипулятор с самоцен. [2] |

Для вакуумной сварки детали небольших толщин собираются плотно, без видимых зазоров IB стыках, ио не на прессовой посадке. [3]

| Установка для сварки электронным лучом при серийном производстве. [4] |

Интересен метод вакуумной сварки плавящимся электродом, разработанный в последнее время в МВТУ — МЭИ. При этом способе сварки горение дуги происходит в парах металла. Способ очень рационален для сварки толстостенных изделий из алюминиевых, титановых и других сплавов. Сварка в вакууме плавящимся электродом производительная, разогрев получается концентрированным, качество соединений высокое. В настоящее время уже разработаны крупногабаритные камеры для сварки этим способом. [5]

Сварка в вакууме плавящимся электродом производительная, разогрев получается концентрированным, качество соединений высокое. В настоящее время уже разработаны крупногабаритные камеры для сварки этим способом. [5]

Одной из разновидностей вакуумной сварки является диффузионная. В этом способе удачно скомбинированы вакуумирование, подогрев и обжатие деталей. При вакуумной сварке температура подогрева значительно ниже температуры плавления. Это позволяет осуществлять соединения без отрицательного термического влияния на прилегающие к шву металлы. Диффузионной сваркой соединяются различные однородные и разнородные тугоплавкие металлы, сплавы, окислы, керамика. В настоящее время производятся разносторонние разработки и исследования по улучшению оборудования для диффузионной сварки и технологических процессов соединений всевозможных материалов. [6]

Электроды, пригодные для вакуумной сварки, должны обеспечивать получение металла шва, обладающего высокой пластичностью, очень плотного, не склонного к образованию трещин, с легко отделяемой шлаковой коркой. [7]

[7]

Во Франции разработан метод вакуумной сварки тугоплавких и химически активных металлов потоком электронов. При этом методе поверхность металла, находящегося в вакууме, расплавляется за счет энергии, отдаваемой бомбардирующими электронами при ударах об эту поверхность. Направляя пучок электронов на место сварки, производят здесь сплавление металла свариваемых частей. [8]

Диапазон толщин деталей, свариваемых диффузионной вакуумной сваркой, очень большой. [9]

В особо ответственных случаях ( при вакуумной сварке и др.) целесообразно удалить поверхностный слой меди на глубину 0.4 — 0.5 мм. [10]

Больше всего в этой книге уделено места вакуумной сварке и пайке, имеющим особо важное значение в вакуумном аппаратостроении. [11]

Для тугоплавких и весьма активных металлов может найти применение вакуумная сварка электронным лучом. Этот способ пока еще мало разработан, осуществление его встречает некоторые трудности, но, несомненно, он открывает возможность соединять некоторые трудносвариваемые материалы. Для повышения производительности сварки электронным лучом необходимо внедрение автоматизированных и механизированных процессов в производство, обеспечивающих непрерывную работу установки. [12]

Для повышения производительности сварки электронным лучом необходимо внедрение автоматизированных и механизированных процессов в производство, обеспечивающих непрерывную работу установки. [12]

В отношении подачи кислорода также никаких особых требований для вакуумной сварки не предъявляется. [13]

Азот дешев, но не может быть применен для вакуумной сварки стали, так как при высоких температурах в среде азота образуются нитриды железа и хрома, обладающие очень высокой твердостью и делающие сварной шов неравномерным и пористым. [14]

Указаны условия получения 1вакуумно — плотных сварных и паяных швов, кратко описаны лучшие методы вакуумной сварки и аппаратура для нее. Приведены рецептура и способы приготовления флюсов для вакуумной пайки черных и цветных металлов. [15]

Страницы: 1 2

www.ngpedia.ru

Дуговая сварка титана в вакууме

| Сеть профессиональных контактов специалистов сварки. | ||

Темы: Сварка титана.

Дуговая сварка титана в вакууме может применяться для сварки титана толщиной oт 2 дo 60 мм проволоками диаметром oт 1,5 дo 5,0 мм. Сварку плавящимся электродом проводят нa постоянном токе обратной полярности специализировaнными сварочными головками в вакуумных камерах. Основное преимущество вакуумнодуговой сварки — это повышение пластичности сварных соединений пo сравнению c полученными другими методами сварки и c основным металлом. Этo объясняется дополнительной очисткой пpи сварке и уменьшением в нeм газов и неметаллических включений пpи расплавлении металла в вакууме. Пo той же причине несколько уменьшены предeлы прочности и текучести металла сварного шва. Примерный режим сварки титана толщиной 50 мм с V-образной разделкой электродом диаметром 3 мм при поперечных колебаниях: сварочный ток 380.. .400 А; напряжение дуги 29 … 30 В; скорость сварки 15 м/ч; число проходов 6; вакуум при сварке

Сварку в вакууме полым неплавящимся электродом (т.e.полым катодом) отличает высокая концентрация энергии и пo проплавляющей способности она занимает промежуточное положение мeжду плазменной сваркой и электронно-лучевой сваркой. Возможность ведения процесса в глубоком вакууме (133 • 103 … 105 Па) позволяет получать высококачественную защиту сварочной ванны и сваривать титан, цирконий, ниобий, тантал, молибден и их сплавы.

Возможность ведения процесса в глубоком вакууме (133 • 103 … 105 Па) позволяет получать высококачественную защиту сварочной ванны и сваривать титан, цирконий, ниобий, тантал, молибден и их сплавы.

Другие страницы по теме

:

- Режимы электрошлаковой сварки титановым плавящимся мундштуком >

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

weldzone.info

Большая Энциклопедия Нефти и Газа

Cтраница 2

При всех марках электродов сварка должна вестись это очищенному до блеска Металлу, с обязательным соблюдением изложенных выше общих правил вакуумной сварки. [16]

В справочнике-атласе приведены физико-механические характеристики материалов ( металлов и неметаллов), применяемых для изготовления элементов вакуумных систем, а также кратко рассмотрены вопросы вакуумной сварки и пайки. [17]

Алюминий и его сплавы свариваются легче в среде гелия ( при более широких границах режимов), и труднее — в среде аргона. Однако и в аргоне может быть получена вполне качественная вакуумная сварка, но с более строгим режимом сварки и при наличии соответствующей аппаратуры. [18]

Однако и в аргоне может быть получена вполне качественная вакуумная сварка, но с более строгим режимом сварки и при наличии соответствующей аппаратуры. [18]

При длинной дуге, кроме того, металл шва легко может получить нерастворимые в железе включения и избыток газов, которые при быстром затвердевании и остывании шва приводят к образованию раковин и шлаков. Таким образом, вопрос о длине дуги в вакуумной сварке приобретает первостепенную важность. [19]

Из металлов лишь ниобий и цирконий ( а также их сплавы) обладают сравнительно хорошей свариваемостью. Для сварки плавлением тугоплавких металлов, циркония и их сплавов применяют в основном два способа: дуговую сварку неплавящимся ( вольфрамовым) электродом в среде аргона или гелия на постоянном токе прямой полярности и вакуумную сварку электронным лучом. [20]

| Вакуумная камера для сварки электронным лучом. [21] |

Весьма прогрессивным методом сварки является вакуумный. Вакуум 10 — 4 и даже 10 — 3 мм рт. ст. позволяет получить надежную защиту, намного лучшую, нежели при применении газов аргона и гелия с высокой степенью чистоты. Вакуумная сварка развивается в разных направлениях. [22]

Вакуум 10 — 4 и даже 10 — 3 мм рт. ст. позволяет получить надежную защиту, намного лучшую, нежели при применении газов аргона и гелия с высокой степенью чистоты. Вакуумная сварка развивается в разных направлениях. [22]

Одной из разновидностей вакуумной сварки является диффузионная. В этом способе удачно скомбинированы вакуумирование, подогрев и обжатие деталей. При вакуумной сварке температура подогрева значительно ниже температуры плавления. Это позволяет осуществлять соединения без отрицательного термического влияния на прилегающие к шву металлы. Диффузионной сваркой соединяются различные однородные и разнородные тугоплавкие металлы, сплавы, окислы, керамика. В настоящее время производятся разносторонние разработки и исследования по улучшению оборудования для диффузионной сварки и технологических процессов соединений всевозможных материалов. [23]

Из химически чистых шихтовых материалов в индукционной печи выплавили высокоосновной флюс системы А12О3 — СаО, не содержащий ни окислов кремния, ни фторидных соединений. Способность марганца к избирательному испарению должна особенно учитываться при различных способах вакуумной сварки плавлением аустенитных сталей и сплавов. Были проведены следующие опыты. [24]

Способность марганца к избирательному испарению должна особенно учитываться при различных способах вакуумной сварки плавлением аустенитных сталей и сплавов. Были проведены следующие опыты. [24]

В некоторых областях новой техники применяют различные активные и тугоплавкие металлы: цирконий, молибден, тантал и др. При обычных методах дуговой и контактной сварки их соединение затруднительно вследствие активного поглощения ими кислорода и азота воздуха. Необходимы новые формы защиты. Такой формой является вакуум 10 — 3 — 10 — 4 мм рт. ст. Одной из разновидностей вакуумной сварки является электронно-лучевая, разрабатываемая в объединенной лаборатории МВТУ-МЭИ под руководством д-р техн. [26]

Страницы: 1 2

www.ngpedia.ru

Предотвращение отрицательного воздействия атмосферы на металл при сварке плавлением (часть 4)

Кинетическая роль вакуума наиболее ярко проявляется в резком ускорении выхода газов из металла, а термодинамическая — в значительно более полном удалении примесей.

Вакуумная среда активно воздействует на нагретый расплавленный металл сварного соединения, обеспечивая его дегазацию, повышение плотности, удаление окислов, примесей и загрязнений как с поверхности, так и внутренних слоев металла.

Наиболее распространенный дефект сварных швов — газовые поры. Поры образуются в связи с повышенным содержанием в жидком металле газов, которые попадают в сварочную ванну из атмосферы и компонентов защитной среды или присутствуют в свариваемом металле. С понижением температуры металла вследствие уменьшения растворимости газов они выделяются, коагулируют, образуя пузырьки, которые не успевают всплыть на поверхность, и следовательно, поры в закристаллизовавшемся металле и на разделе твердой и жидкой фаз.

Существует ряд способов борьбы с газовыми порами при сварке плавлением. Однако эта проблема еще полностью не решена, так как основная причина — насыщение металлов газом — при существующих способах защиты не устраняется. Использование вакуумной защиты при сварке — один из наиболее совершенных методов предупреждения образования пор в металле шва.

Сварка в вакууме дает возможность полностью устранить причины, вызывающие образование газовых пор, вследствие отсутствия над сварочной ванной газовой среды, из которой могло бы происходить поглощение газов металлом. Кроме того, вакуум активно способствует устранению пор за счет удаления газов из основного металла.

Создание вакуума над ванной расплавленного или нагретого твердого металла способствует повышению скорости удаления газа из жидкого металла в виде пузырьков и повышения скорости выделения газов за счет увеличения скорости диффузии в твердом металле.

Если металл находится в жидком состоянии, то создаются благоприятные условия для удаления газов в вакууме при сварке вследствие ускорения диффузии, улучшения условий образования пузырьков газов и увеличения скорости их выхода из расплавленного металла.

Пониженное давление способствует образованию газовых пузырьков в расплавленном металле.

Возникновение газового пузырька в жидком металле шва возможно в том случае, если давление выделяющегося газа в состоянии преодолеть внешние силы, препятствующие его выделению.

При сварке в атмосфере силы внешнего давления, препятствующие образованию газового пузырька, слагаются из атмосферного давления, металлостатического и давления поверхностной пленки металла на пузырек. При сварке в атмосфере:

где рат — атмосферное давление, ат; h — высота столба металла, см; у — плотность металла, кг/м3; о — поверхностное натяжение металла на границе раздела металл— газ, кгс/м; г — радиус пузырька, м.

Для условий сварки в вакууме атмосферное давление р, измеряемое десятитысячными долями миллиметра ртутного столба, практически не оказывает противодействия образованию газовых пузырьков, вследствие очень малой величины. Внешнее давление рвя в этом случае является в основном функцией силы поверхностного натяжения и размеров пузырька, так как металлостатическое давление металла Мало вследствие малой глубины сварочной ванны расплавленного металла. Поэтому можно написать, что при сварке в вакууме:

Уменьшение внешнего давления не только значительно облегчает условия образования газовых пузырьков, но и обеспечивает выход на поверхность расплавленного металла значительно более мелких пузырьков, которые при наличии внешнего давления обычно остаются в металле. Ускорение выделения газов в виде пузырьков из жидкого металла в вакууме объясняется также и тем, что работа образования зародышей газовых пузырьков уменьшается, а скорость перемещения их увеличивается. Основное количество газов удаляется из металла в момент его перехода из твердого в жидкое состояние. Это обстоятельство чрезвычайно важно для процесса сварки, так как указывает на возможность почти полной дегазации металла за короткое время пребывания его в жидком состоянии.

Ускорение выделения газов в виде пузырьков из жидкого металла в вакууме объясняется также и тем, что работа образования зародышей газовых пузырьков уменьшается, а скорость перемещения их увеличивается. Основное количество газов удаляется из металла в момент его перехода из твердого в жидкое состояние. Это обстоятельство чрезвычайно важно для процесса сварки, так как указывает на возможность почти полной дегазации металла за короткое время пребывания его в жидком состоянии.

Существенное влияние на содержание газов в металле при сварке в вакууме оказывает возможность удаления поверхностных загрязнении (адсорбированных газов, жидкостей и поверхностных окисных пленок). При сварке в вакууме многих активных и тугоплавких металлов металл шва получается без пор, т. е. устраняется наиболее распространенный вид дефекта сварных швов. Однако при сварке в вакууме газонасыщенных металлов в металле шва появлялись поры. Так, при сварке ниобия на линии сплавления основного металла и металла шва наблюдалась цепочка крупных газовых пор. Наличие пор в металле сварного соединения значительно снижает его механические свойства. Стыковые сварные соединения ниобия, выполненные электронным лучом на металле в состоянии поставки, имели предел прочности 5—8 кгс/мм2 (49—78 МН/м2) и очень малый угол изгиба. При испытаниях разрушение соединений происходило по линии сплавления, содержащей поры.

Наличие пор в металле сварного соединения значительно снижает его механические свойства. Стыковые сварные соединения ниобия, выполненные электронным лучом на металле в состоянии поставки, имели предел прочности 5—8 кгс/мм2 (49—78 МН/м2) и очень малый угол изгиба. При испытаниях разрушение соединений происходило по линии сплавления, содержащей поры.

Устранить поры в металле шва при сварке в вакууме газонасыщенного металла можно предварительной дегазацией основного металла путем нагрева расфокусированным лучом в глубоком вакууме. Для значительного улучшения свойств сварного соединения достаточно провести дегазацию лишь кромок свариваемых листов ниобия на относительно небольшой ширине (10—15 мм) путем последовательного прогревания каждой кромки электронным лучом до температуры 1000—1200° С. После дегазации можно сваривать электронным лучом на обычном режиме. Такая относительно несложная операция почти полностью устраняет поры в металле сварного соединения (рис. 93, в, г) и значительно улучшает его механические свойства.

Сварка дегазированного ниобия повысила прочность сварного соединения до прочности основного металла (σв = 40 кгс/мм2) (390 МН/м2). При этом одновременно были улучшены и пластические свойства металла сварного соединения — угол изгиба в швах металла, сваренного с предварительной дегазацией, составил 180°.

При использовании вакуума в качестве защитной среды имеется принципиальная возможность уменьшить содержание газов в некоторых металлах за счет процессов диссоциации окислов, нитридов и гидридов.

Наиболее легко из металлов удаляется водород даже в том случае, если он находится в связанном состоянии. Большинство соединений металла с водородом уже при относительно низких температурах нагрева разлагается. Таким образом, в условиях сварки в вакууме большая часть водорода, содержащегося в металле, может быть удалена из металла.

Удаление из металла связанного кислорода и азота может быть успешным только в том случае, если парциальное давление этих газов в камере будет ниже упругости диссоциации окислов и нитридов при температурах сварочной ванны.

Если в сварочной камере поддерживать давление 5 х 104 мм рт, ст. (666,5 х 10-4 Н/м2), что соответствует парциальному давлению кислорода примерно 1 х 10-4 мм рт. ст. (133,3 х 10-4 Н/м2), то только окислы меди, никеля и кобальта могут диссоциировать при температурах сварочной ванны. Таким образом, для этих металлов возможно раскисление путем диссоциации их окислов при сварке в вакууме.

Удаление окислов из металлов, имеющих высокую упругость диссоциации в условиях сварки в вакууме, подтверждено экспериментами при сварке меди в вакууме. Примерное содержание кислорода в металле составляло 0,05—0,07%. После сварки меди в вакууме она практически полностью освободилась от закиси меди.

Практическое использование процессов диссоциации при сварке в вакууме ограничивается свойствами окислов некоторых металлов. Рассмотрение этого процесса показывает, что в условиях сварки в вакууме нельзя удалить кислород из подавляющего большинства металлов, кроме меди, никеля, кобальта путем диссоциации их окислов вследствие чрезвычайно низкого парциального давления кислорода.

Нитриды таких металлов, как алюминий, ниобий, хром, магний, молибден, кремний, тантал, имеют относительно высокую упругость диссоциации в условиях сварки в вакууме. Вследствие этого существует практическая возможность удаления азота из металла путем диссоциации его нитридов, кроме нитридов циркония и титана, обладающих низкой упругостью диссоциации.

На поверхности металла всегда имеются пленки из окислов, жидкостей (масла, воды) и адсорбированных газов. При сварке их присутствие во многих случаях нежелательно вследствие того, что они могут препятствовать сплавлению кромок металла, вызывать появление пор в металле шва и снижать физико-механические свойства сварных соединений.

При сварке химически активных металлов наличие окислов и загрязнений в основном препятствует получению качественного сварного соединения. Особенно важное значение приобретает предварительная очистка кромок при сварке пористых материалов, циркония, молибдена и других металлов, склонных к поглощению различных газов при нагреве.

Активное воздействие вакуумной защиты при сварке дает возможность освободиться от поверхностных загрязнений, адсорбированных газов и жидкостных пленок. Обычно после нагрева в вакууме поверхность металла в широкой зоне, прилегающей к свариваемым кромкам, становится блестящей.

Несовершенство широко используемых при сварке способов защиты металлов приводит в ряде случаев к получению швов с пониженными эксплуатационными свойствами. Это происходит, во-первых, вследствие недостатков защитных свойств применяемых сред; во-вторых, вследствие сложности состава обмазок и флюсов, качество которых определяется природными материалами, имеющими значительные колебания химического состава; в-третьих, вследствие сложности технологии изготовления и изменения свойств обмазок и флюсов, особенно при их длительном хранении; в-четвертых, вследствие затруднения контроля качества готовых покрытий и флюсов.

Совершенствование защитных сред, используемых при сварке, идет в направлении упрощения их состава. Многокомпонентные обмазки и флюсы в некоторых случаях успешно заменяют менее сложными газовыми средами или инертными газами. Легкость контроля химического состава газов и относительное постоянство их свойств как защитной среды способствуют повышению стабильности и качества швов при сварке цветных и легких металлов и специальных сталей.

Многокомпонентные обмазки и флюсы в некоторых случаях успешно заменяют менее сложными газовыми средами или инертными газами. Легкость контроля химического состава газов и относительное постоянство их свойств как защитной среды способствуют повышению стабильности и качества швов при сварке цветных и легких металлов и специальных сталей.

Использование вакуумной защиты дает ряд технических и экономических преимуществ перед применяемыми способами защиты при сварке. Наименьшая сложность защиты обеспечивает легкость ее получения, дешевизну и простоту контроля.

Выпускаемое отечественными заводами современное вакуумное оборудование позволяет создавать совершенную защитную среду для сварки непосредственно на рабочем месте, при этом отпадает зависимость сварочного производства от заводов, производящих защитные газы, сокращается потребность в баллонах, транспортных расходах и т. п.

С экономической точки зрения преимущество вакуумной защиты при сварке определяется не только увеличением физико-механических показателей металла сварного соединения, но также и тем, что затраты на создание вакуумной защиты значительно меньше, чем при сварке в инертных газах.

Расчеты показывают, что сварка в вакууме оказывается почти в 2 раза дешевле сварки в атмосфере аргона. По стоимости защитной среды сварка в вакууме приближается к стоимости сварки в углекислом газе. По зарубежным данным, при учете только эксплуатационных расходов (стоимость электроэнергии, инертного газа и т. д.) сварка электронным лучом оказывается в 35 раз дешевле сварки в камерах с контролируемой атмосферой.

«Нулевой» порядок состава защиты значительно упрощает ее контроль качества, который сводится к контролю показаний обычного вакуумметра.

При любом способе сварки вакуумная среда позволяет не только обеспечить идеальную защиту металла, но активно на него воздействовать с целью получения высокого качества сварных соединений любых металлов и неметаллических материалов. Вакуум — наиболее эффективная и экономичная защита, а в ряде случаев единственная, позволяющая осуществить сварку конструкций из некоторых металлов.

www.prosvarky.ru

Сварка и пайка в вакууме

Сварка в вакууме предназначена для получения неразъёмных соединений элементов приборов, деталей (узлов) конструкций машин, используемых в точном машиностроении, микроэлектронике, при создании атомных реакторов и пр. -2 Па с нагреванием места сварки до 0,4−0,8 от температуры плавления свариваемых материалов; при сварке разнородных материалов температурный нагрев определяется по температуре менее тугоплавкого материала. Таким способом можно сваривать большинство твердых материалов − как однородных, так и разнородных [15, 16]. При соединении трудносвариваемой пары материалов используется промежуточная прокладка.

-2 Па с нагреванием места сварки до 0,4−0,8 от температуры плавления свариваемых материалов; при сварке разнородных материалов температурный нагрев определяется по температуре менее тугоплавкого материала. Таким способом можно сваривать большинство твердых материалов − как однородных, так и разнородных [15, 16]. При соединении трудносвариваемой пары материалов используется промежуточная прокладка.

Диффузионная сварка обеспечивает вакуумплотные, термостойкие и вибропрочные соединения при сохранении высокой точности, формы и геометрических размеров изделия; широко применяется при сварке термокомпенсаторов кристаллов, катодных ножек, замедляющих систем и других узлов и элементов электронных приборов. Сварочные термодиффузионные установки обычно состоят изследующих основных узлов: вакуумная система для получения вакуума в камере, где происходит сварка; система для создания давления на свариваемые детали, а также для подъёма и опускания камеры; электропривод; автоматика. Одно из основных направлений широкого внедрения термодиффузионной сварки − использование технологических процессов с применением термокомпрессионных устройств (ТКУ), позволяющих осуществлять сварку в вакуумных печах общепромышленного назначения.

Принцип действия ТКУ основан на использовании разности коэффициентов термического линейного расширения материалов свариваемых деталей и элементов оснастки для создания и передачи сжимающего усилия на свариваемые детали. В МАИ разработано ТКУ, которое помещают в камеру печи, подвергнутой вакуумированию [17].При нагревании устройства возникает сдавливающее усилие, которое и передается на свариваемые детали. По окончании сварки детали совместно с устройством охлаждают, развакуумируют камеру, извлекают устройство с готовыми изделиями, затем производят разборку устройства и удаляют сваренные детали. Разработанное ТКУ применяется для диффузионного соединения в вакууме изделий из магнитных и немагнитных сталей, алюминия, меди, нержавеющей стали, бронзы и пр. Основные преимущества диффузионной сварки: отпадает необходимость применять припои, электроды, флюсы, защитную газовуюсреду; не происходит коробление деталей и изменение свойств металла в зоне соединения. Диффузионную сварку можно применять для получения конструкций самой разнообразной формы. Можно сваривать детали не только по плоскости, но и по конической (корпуса радиоламп), сферической (подпятники), криволинейной (облицовка труб), сложнойрельефной поверхности (слой защитного покрытия мембран) и т.д. Пайка в вакууме − процесс получения неразъёмного соединенияпутем нагрева места пайки и заполнения зазора между соединяемыми деталями (из металла и сплавов, стекла, керамики и др.) расплавленным припоем с его последующим отвердением. При пайке деталей из разнородных материалов для обеспечения прочного соединения подбирают материалы с близкими значениями коэффициента термического расширения или используют высокопластичные припои. Вакуумная пайка может быть совмещена с дегазационным отжигом. Различают два способа пайки в вакууме: пайка с локальным источником нагрева дуговым разрядом и высокотемпературная пайка.

Можно сваривать детали не только по плоскости, но и по конической (корпуса радиоламп), сферической (подпятники), криволинейной (облицовка труб), сложнойрельефной поверхности (слой защитного покрытия мембран) и т.д. Пайка в вакууме − процесс получения неразъёмного соединенияпутем нагрева места пайки и заполнения зазора между соединяемыми деталями (из металла и сплавов, стекла, керамики и др.) расплавленным припоем с его последующим отвердением. При пайке деталей из разнородных материалов для обеспечения прочного соединения подбирают материалы с близкими значениями коэффициента термического расширения или используют высокопластичные припои. Вакуумная пайка может быть совмещена с дегазационным отжигом. Различают два способа пайки в вакууме: пайка с локальным источником нагрева дуговым разрядом и высокотемпературная пайка.

В НПО «Техномаш» разработан технологический процесс высокотемпературной пайки слоистых конструкций в вакуумных печах для использования их в современных летательных аппаратах [18]. Применение, например, вакуумной пайки для изготовления многослойных теплообменников из алюминиевых сплавов обеспечивает получение паяных соединений, не уступающих по прочности и коррозионной стойкости основному материалу, что позволяет значительно увеличить ресурс работы и эксплуатационную надежность узлов. Процесс осуществляется в вакуумной печи периодического действия, в которой можно выполнять одновременную пайку (35) слойных теплообменников. Мощность печи 200 кВт, давление 102−103 Па, максимальная рабочая температура 750°с.

Применение, например, вакуумной пайки для изготовления многослойных теплообменников из алюминиевых сплавов обеспечивает получение паяных соединений, не уступающих по прочности и коррозионной стойкости основному материалу, что позволяет значительно увеличить ресурс работы и эксплуатационную надежность узлов. Процесс осуществляется в вакуумной печи периодического действия, в которой можно выполнять одновременную пайку (35) слойных теплообменников. Мощность печи 200 кВт, давление 102−103 Па, максимальная рабочая температура 750°с.

Процесс дуговой пайки сочетает преимущества способов сварки плавлением и высокотемпературной пайки с общим нагревом в вакууме и контролируемой атмосферой [17]. Полученные таким образом неразъёмные соединения обладают повышенной жаропрочностью и термостойкостью и могут применяться при изготовлении и ремонте деталей газотурбинных двигателей из литейных высокопрочных сплавов [19].

- < Назад

- Вперёд >

Сварка

В вакуумном оборудовании используются компоненты из мягкой и нержавеющей стали.

обычно свариваются вместе для сосудов и соединений. Кроме того, это

также возможна сварка алюминиевых компонентов. Чтобы убедиться, что

полученные сварные швы герметичны, необходимо использовать

надлежащие материалы, не имеющие трещин и пустот, и поверхности которых

гладкие и обезжиренные. Кроме того, особый геометрический дизайн

также требуется, что иногда отличается от обычного сварного

соединения, которые используются для невакуумных применений. Где бы

возможно с инженерной точки зрения, внутренние сварные швы должны быть предусмотрены в

чтобы избежать зазоров и трещин со стороны вакуума, так называемых скрытых или

виртуальные утечки. Если это невозможно, сварной шов должен проходить через

в сторону вакуума. При необходимости дополнительная атмосферная сторона

Сварка может быть использована для повышения механической стабильности. В этом

соединение, важно, чтобы этот дополнительный сварной шов не

непрерывным, чтобы при необходимости можно было обнаружить утечку, и не иметь

воздушные включения.

Сварка вакуумных компонентов и камер требует специальных

знания, а сварочный персонал должен иметь профессиональную

квалификация. Обычно сварочная компания регулярно документирует это.

испытания своих сварщиков через независимые испытательные институты. В

Кроме того, испытания процедуры сварки для каждого свариваемого материала и

необходимо соблюдать геометрию шва. Специально обученные сварщики

персонал, например, инженеры-сварщики или техники, сопровождают и

оценить сварочные работы.

Сварочное тепло и относительно быстрое охлаждение могут изменить

свойства материалов. Например, изменения в структуре во время

сварка аустенитных нержавеющих сталей может увеличить

намагничиваемость или привести к порам и горячим трещинам, возникающим во время

сварка алюминия (об этом уже упоминалось в главе 3.2.1.1

«Нержавеющая сталь» и 3.2.1.3 «Алюминий»). В

Кроме того, высокие остаточные напряжения в зоне сварного шва приводят к

деформация компонентов, которая должна быть сведена к минимуму.

Если затрагиваются функциональные области, такие как уплотнительные поверхности, их необходимо

переработано. Если это невозможно, это может привести к потере всего

заготовка. Тем не менее, могут быть приняты различные сварочные меры для предотвращения

это, включая выбор подходящего метода сварки в сочетании

с подходящей геометрией сварного шва и последовательностью сварки, сварка

подготовка и послесварочная обработка, и не в последнюю очередь квалификация

и опыт сварщика.

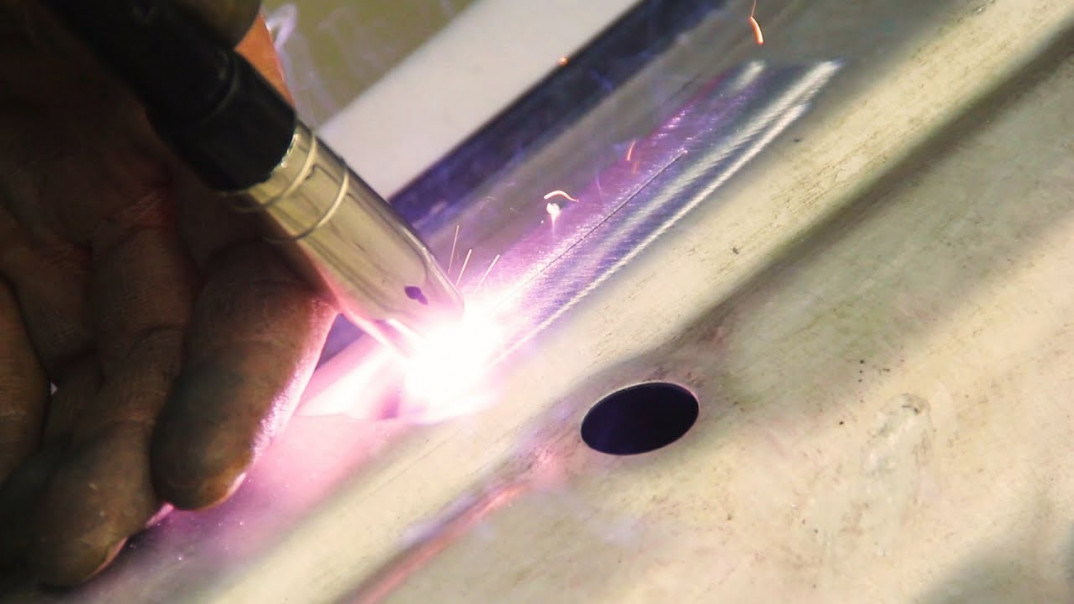

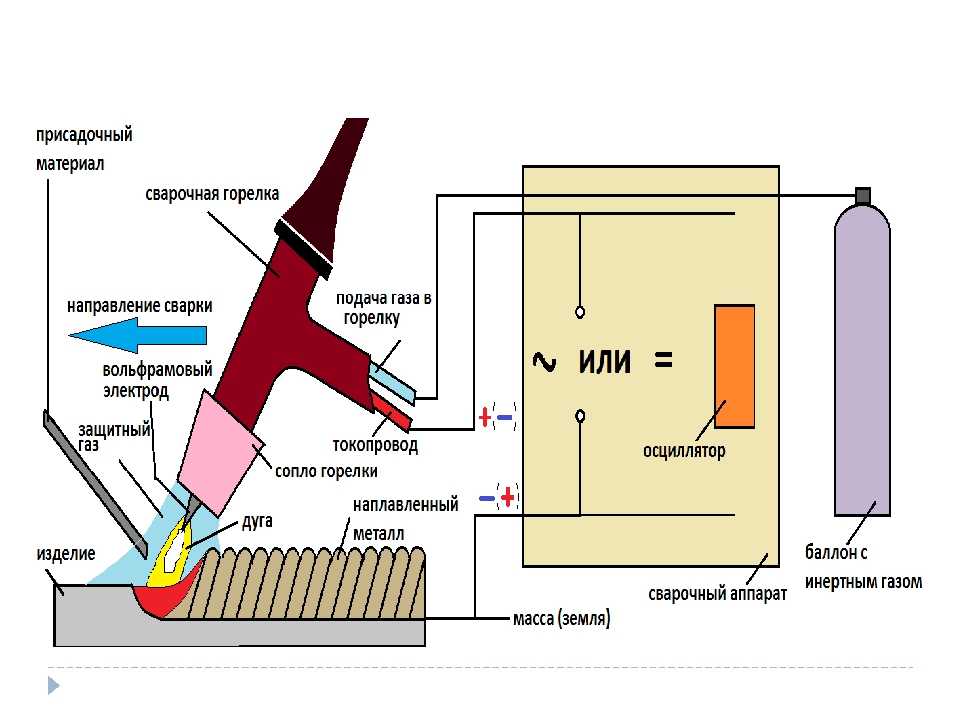

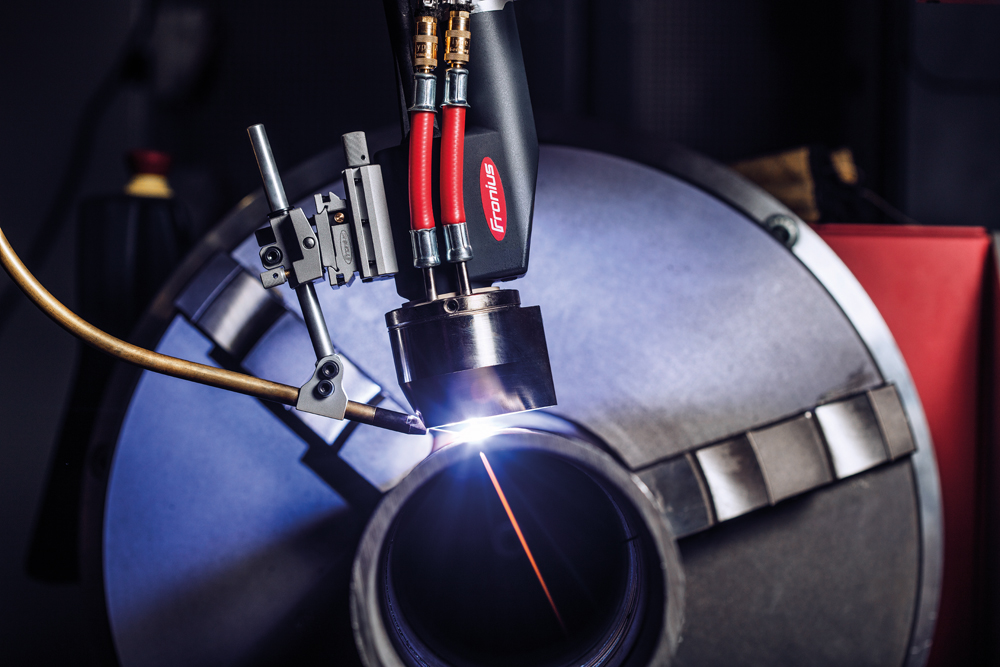

В вакуумной технологии применяется сварка вольфрамовым электродом в среде инертного газа (TIG).

довольно часто. Кроме того, другие виды дуговой сварки в среде защитных газов

используемые, а также специальные методы, такие как микроплазменная сварка для

тонкостенные компоненты или орбитальная сварка для трубных компонентов.

Значительно более сложными машинными процедурами являются лазерная сварка и

электронно-лучевая сварка. Оба подходят для деликатных компонентов и

для глубоких швов. Для сварки крупных алюминиевых корпусов клапанов, фрикционных

используется сварка с перемешиванием, которая представляет собой сложную машинную процедуру с низким

сварочные перекосы.

Сварка вольфрамовым электродом в среде инертного газа (TIG) не требует расходных материалов

электрод, а соединительные детали могут быть сварены напрямую без каких-либо

дополнительные материалы. При необходимости выполнения дополнительных сварных швов

например, из соображений стабильности можно использовать сварочные материалы.

Другими преимуществами этого метода являются практически полное отсутствие брызг, отсутствие шлака.

форма и универсальность: нержавеющая сталь, алюминий, а также медь

можно сваривать TIG. Метод TIG предпочтительнее, если сварка высокого качества

желательна по отношению к скорости сварки.

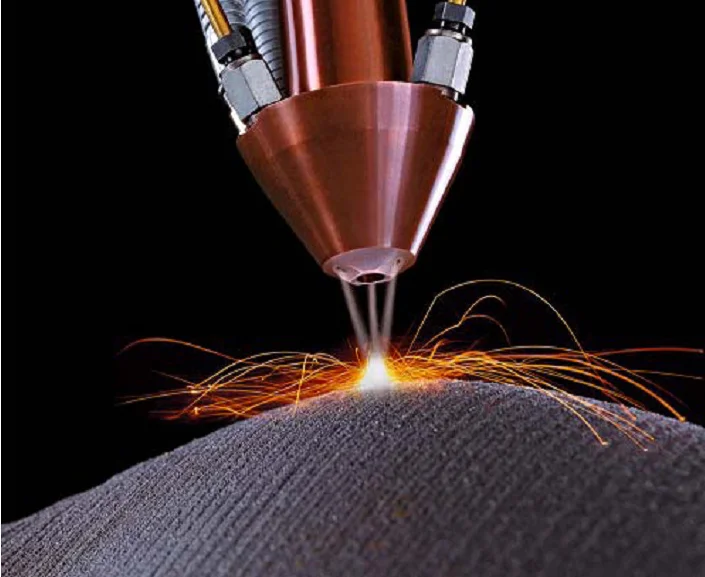

Рисунок 3.4: Изображение поперечного сечения лазерной сварки

Лазерная сварка , или сокращенно лазерная сварка, характеризуется

за счет высокой скорости сварки и низкой термической деформации. Высота

концентрированный ввод энергии лазера приводит к узкой зоне сварки и

ограничивает диапазон зоны нагрева. Тонкие пленки, а также глубокие и

узкие сварные швы для несущих конструкций могут быть созданы путем установки

ширина фокуса и мощность лазера. Таким образом, компоненты камеры могут

Таким образом, компоненты камеры могут

могут быть выполнены без дополнительных сварных швов, или могут быть приварены фланцевые кольца.

быть приварены к концам труб методом глубокого провара без необходимости сложных

доработка геометрии уплотнительной поверхности. Большая ширина зазора на

суставы могут быть соединены в определенной степени. Используемые дополнительные материалы

здесь используются частично. Недостатком являются высокие инвестиционные затраты.

Рисунок 3.5: Изображение поперечного сечения орбитального сварного шва WIG

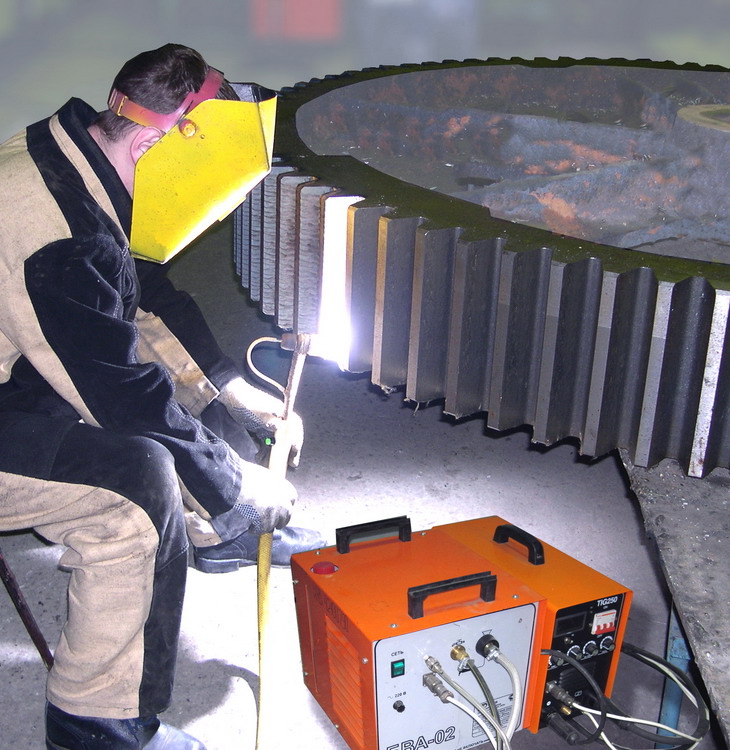

Орбитальная сварка представляет собой полностью механизированный процесс сварки в среде инертного газа.

что обеспечивает стабильно высокое качество шва, так как дуга свинцовая

механически и в контролируемых условиях вокруг труб или

круглый компонент. Стоимость системы выше, чем при сварке TIG. Ан

орбитальный сварочный ключ охватывает только ограниченный диапазон диаметров труб.

Для каждого наружного диаметра трубы также требуется устройство, подходящее для удерживания

труба.

При электронно-лучевой сварке ускоренных, сфокусированных электронов

обеспечивают необходимую энергию в зоне сварки. Чтобы предотвратить

рассеяние и поглощение электронов, процесс осуществляется

в высоком вакууме. Это также позволяет сваривать высокореактивные

материалы. Высокая стоимость системы и подготовка под сварку с

возможно, необходимая конструкция оборудования, обычно это приводит к высоким

цены на процедуру и в основном ограничивает ее применение сериями

составные части.

После сварки аустенитной нержавеющей стали металлическим

гладкая поверхность должна снова присутствовать, поэтому ровный оксид хрома

пассивный слой может формироваться без перерывов. Например,

защита инертным газом (в том числе для основания корня) предотвращает образование накипи

поверхности при температурах выше 600°С. Механический или химический

отделка с последующим тщательным ополаскиванием удаляет изменение цвета на

поверхность и очищает компонент.

Дуговая сварка вольфрамовым электродом в вакууме, фаза 1

- Уикс, Дж.

Л.

Л. - Кроц, П. Д.

- Тодд, Д. Т.

- Ляу Ю.К.

;

;

;

Аннотация

В рамках этой двухлетней программы будет изучена дуговая сварка вольфрамовым электродом в вакууме и газе (VGTAW) как метод изменения или улучшения свариваемости материалов, обычно трудно свариваемых. VGTAW, по-видимому, обеспечивает значительное улучшение свариваемости из-за чистой окружающей среды и необходимого меньшего подвода тепла. Общая цель программы состоит в том, чтобы разработать технологию VGTAW и внедрить ее в производственную среду, что приведет к снижению стоимости, улучшению качества и повышению надежности аэрокосмических компонентов для космического корабля «Шаттл» и других космических систем НАСА. Фаза 1 этой программы была направлена на демонстрацию способности процесса сваривать обычно трудносвариваемые материалы. На втором этапе основное внимание будет уделено дальнейшей оценке, демонстрации оборудования и плану внедрения технологии VGTAW в производственную среду. На этапе 1 были выполнены следующие задачи: (1) Задача 11000 Модификация объекта — существующая вакуумная камера была модифицирована и адаптирована к источнику питания GTAW; (2) Задание 12000 «Выбор материалов» — для исследования были выбраны четыре трудносвариваемых материала, обычно используемых в конструкции аэрокосмической техники; (3) Задание 13000 VGTAW Experiments – были проведены эксперименты по сварке в вакууме с использованием полого вольфрамового электрода и оценка. В результате этих усилий были созданы два материала NARloy Z и Incoloy 9.03, были отобраны для дальнейшей характеристики на этапе 2; и (4) Задача 13100 «Исследования сварных швов алюминия и лития» — эта задача была добавлена к первоначальному рабочему заданию для исследования влияния вакуумной сварки и вибрации сварочной ванны на алюминиево-литиевые сплавы.

Фаза 1 этой программы была направлена на демонстрацию способности процесса сваривать обычно трудносвариваемые материалы. На втором этапе основное внимание будет уделено дальнейшей оценке, демонстрации оборудования и плану внедрения технологии VGTAW в производственную среду. На этапе 1 были выполнены следующие задачи: (1) Задача 11000 Модификация объекта — существующая вакуумная камера была модифицирована и адаптирована к источнику питания GTAW; (2) Задание 12000 «Выбор материалов» — для исследования были выбраны четыре трудносвариваемых материала, обычно используемых в конструкции аэрокосмической техники; (3) Задание 13000 VGTAW Experiments – были проведены эксперименты по сварке в вакууме с использованием полого вольфрамового электрода и оценка. В результате этих усилий были созданы два материала NARloy Z и Incoloy 9.03, были отобраны для дальнейшей характеристики на этапе 2; и (4) Задача 13100 «Исследования сварных швов алюминия и лития» — эта задача была добавлена к первоначальному рабочему заданию для исследования влияния вакуумной сварки и вибрации сварочной ванны на алюминиево-литиевые сплавы.

Л.

Л.