Большая Энциклопедия Нефти и Газа. Дуговая сварка в вакууме

Сварка металлов в вакууме

Сварка в камере с контролируемой атмосферой. Простейший способ применения вакуума состоит в том, что полость сварочной камеры скачивается до давления ~ 5. 10-3 мм рт. ст., после чего камера заполняется аргоном под давлением 1 атм.

В атмосфере аргона производится ручная дуговая сварка узлов из титана, его сплавов и других активных металлов и сплавов. Геометрия швов при сварке изделий из титана в камере несколько отлична от геометрии швов, полученных обычной аргоно-дуговой сваркой: ширина шва увеличена, глубина проплавления на 10—15% меньше. Недостатки такого метода — большой расход аргона, а также значительные затраты времени на откачку воздуха из камеры.

Диффузионная сварка.Этим способом можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или невозможно сваривать другими способами. Большой экономический эффект получают при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали.

Этот способ соединения основан на использовании взаимной диффузии атомов или молекул в поверхностных слоях соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла. При достижении заданной температуры соединяемые элементы по поверхности их соприкосновения подвергаются сжатию без пластической деформации.

Соединение в результате диффузии происходит при максимальном сближении чистых поверхностей деталей без применения припоев, флюсов и электродов. Диффузионную сварку в вакууме можно производить либо непосредственным соединением металла с металлом, либо соединением металла с металлом через промежуточную прокладку из другого материала — так называемый подслой.

Металлы можно соединять с керамическими материалами также с применением промежуточной прокладки. Диффузионная сварка — один из наиболее перспективных методов для получения соединений титана и его сплавов, равнопрочных основному материалу. Преимущества метода: вакуум, создаваемый в камере сварки, не дает возможности титану) активно реагировать с элементами, увеличивающими хрупкость шва; отпадает необходимость защиты аргоном, которая удорожает процесс! сварки; температура сварки 0,7—0,8 от температуры плавления свариваемых металлов, т. е. материалы не доводятся до расплавления при сварке, что; уменьшает возможность растворения кислорода и водорода в титане.

Сравнительно невысокая температура сварки и небольшие удельный давления в значительной степени снижают внутренние остаточные напряжения, что предотвращает образование трещин. Для сварки детали помещают в камеру, в которой создается давление — 5•1O-4 мм. рт. ст., нагревают до определенной температуры и сдавливают. При этом не возникает дополнительных источников газоотделения и испарения металла.

Диффузионное соединение можно успешно применять для герметизации металлокерамических электровакуумных приборов при бесштенгельной откачке до давлений порядка 10-9—10~10 мм рт. ст. Применение диффузионного соединения позволяет отпаивать приборы в горячем состоянии при 600—700° С. Это весьма важно, так как в момент отпаивания вакуум не ухудшается, а после охлаждения становится лучше на 1,5—2 порядка.

Электроннолучевая сварка. Электроннолучевая сварка при большой концентрации энергии дает возможность сваривать стали и сплавы толщиной 40—50 мм без разделки кромок и подачи дополнительного металла. При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электроннолучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в виде

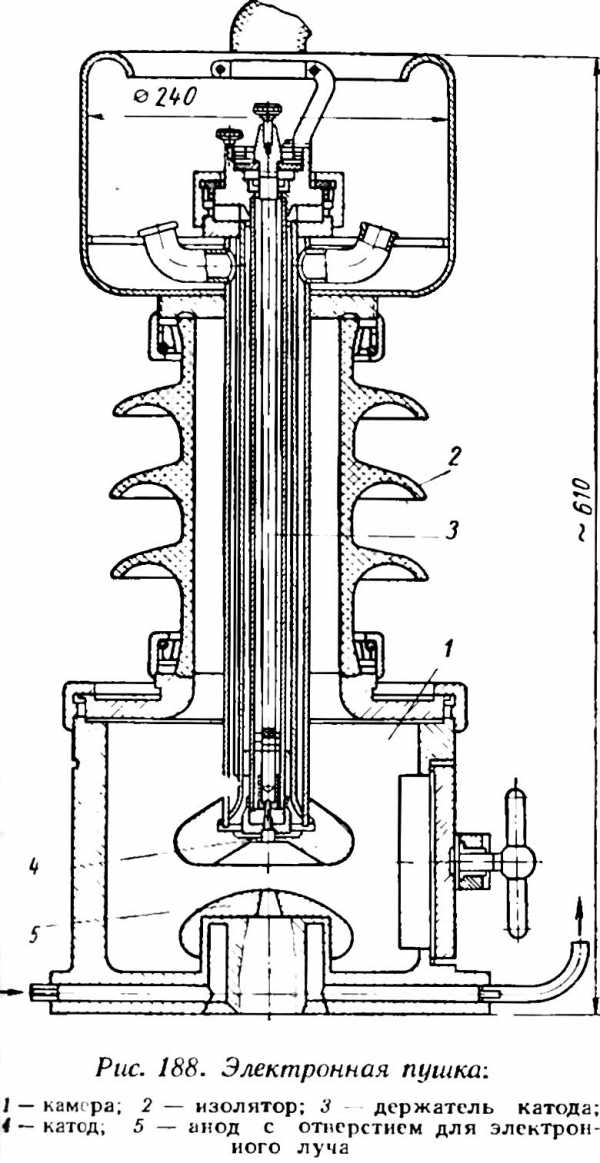

тепла, используемого для расплавления металла при сварке. Электронный луч образуется в вакуумной камере с помощью электронной пушки. Сварочная установка (рис. 187) включает электронную пушку с катодом и анодом; вторым анодом служит свариваемое изделие 7, к которому подводится постоянный ток. Катод нагревается с помощью трансформатора 2 до 2500° С. Фокусировка луча производится магнитным полем, создаваемым линзой 8. Линза представляет собой катушку, помещенную в массивный железный каркас. Для перемещения луча по изделию на пути луча установлена отклоняющая магнитная система. На рис. 188 показана электронная пушка. Сварочная установка фирмы Ульвак (Япония) показана на рис. 189.

www.pro-vacuum.ru

Способ дуговой сварки в вакууме

О П И С А Н И Е (н) 479582

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 01.02.73 (21) 1880725/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 05.08.75. Бюллетень № 29

Дата опубликования описания 17.11.75 (51) М, Кл. В 23k 9, 16

Государственный комитат

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.791.754 (088.8) (72) Авторы изобретения

В. М. Ямпольский, Ю. В. Попов, В. В. Иванов, В. С. Магнитов, С. Д. Братчук и В. И. Макаров

Московское ордена Ленина и ордена Трудового Красного

Знамени высшее техническое училище им. H. Э. Баумана (71) Заявитель (54) СПОСОБ ДУГОВОЙ СВАРКИ В ВАКУУМЕ

Изобретение относится к области сварки в вакууме и может быть иопользо вано на предприятиях, производящих сварные изделия из сплавов на основе алюминия и магния.

Известен способ дуговой сварки в вакууме с использованием полого катода, через который в процессе сварки подают защитный газ.

Питание разряда осуществляется постоянным током прямой полярности.

Недостатком известного способа является то, что при сварке опла вов на основе алюминия и магния из-за отсутствия катодного распыления не происходит разрушения туго плавких окислов, находящихся на поверхности ванны и мешающих сплавлению кромок.

Использование при сварке в вакууме переменного тока или постоянного то ка обратной полярности малоэффективно, т. к. трудно создать устойчивые формы дугового разряда.

Цель изобретения — повышение качества сварки алюминиевых сплавов путем термомеханического разрушения окисной пленки. Для этого осуществляют глуоокую амплитудную модуляцию сварочного тока с малой частотой и с высокой крутизной переднего фронта импульса, при этом длительность импульса выбирают в диа пазоне 60 — 300 мсек, а глубину модуляции в диапазоне 80 — 100%.

Сварка осуществляется следующим образом.

Источником нагрева служит дуговой разряд в .вакууме с использованием полого ка5 тода из тантала диаметром 4,5 мм и толщи ной стенки 0,2 мм. Питан ие дуги осуществляется от сварочного генератора ПС-500 по схеме прямой полярности (« — » на катоде).

В качестве рабочего газа используют аргон

10 марки А при подаче его через катод в количестве 2,6 л/час. Возбуждение разряда производят бесконтактным способом с помощью спирального подогревателя нз вольфрамовой проволоки, укрепленного на торце ка15 тода.

Модулирование сварочного тока по амплитуде осуществляется специальной приставкой, позволяющей независимо друг от друга регулировать время |импульса и паузы в inpe20 делах 0,01 — 1,0 сек. Величина тока импульса регулируется изменением тока возбуждения генератора. Максимальное значение тока в импульсе 100 — 220 а.

25 Разрушение пленки окисло в не происходит при питании разряда не модулированным током, а также при длительности импульса менее 60 мсек. В остальных случаях происходит надежное разрушение пленкп и благо30 приятное формирование шва.

479582

Предмет изобретения

Составитель Г. Тютченкова

Техред 3. Тараненко

Корректоры: В. Петрова и О. Данншева

Редактор В. Другова

Заказ 2750!6 Изд. № 958 Тираж 1061 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, )К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Способ дуговой сварки в вакууме постоянным током прямой полярности с использованием полого катода, через который е процессе сварки подают защитный газ, о т л и ч аю шийся тем, что, с целью повышения качества сварки алюминиевых сплавов путем термомеханического разрушения окисной ,пленки, осуществляют глубокую амплитудную модуляцию сварочного тока с малой частотой и с высокой крутизной |перед|него

5 фронта им пульса, при этом длительность импульса выбирают в диапазоне 60 — 300 мсек, а глубину модуляции в диапазоне 80 — 100%.

www.findpatent.ru

Вакуумная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Вакуумная сварка

Cтраница 1

Вакуумная сварка обеспечивает безокислительный нагрев и применяется для соединения ответственных деталей приборов и измерительных инструментов, например для соединения твердосплавных пластин со сталью при изготовлении концевых мер длины, армированных твердым сплавом. [1]

Для вакуумной сварки детали небольших толщин собираются плотно, без видимых зазоров IB стыках, ио не на прессовой посадке. [3]

Интересен метод вакуумной сварки плавящимся электродом, разработанный в последнее время в МВТУ - МЭИ. При этом способе сварки горение дуги происходит в парах металла. Способ очень рационален для сварки толстостенных изделий из алюминиевых, титановых и других сплавов. Сварка в вакууме плавящимся электродом производительная, разогрев получается концентрированным, качество соединений высокое. В настоящее время уже разработаны крупногабаритные камеры для сварки этим способом. [5]

Одной из разновидностей вакуумной сварки является диффузионная. В этом способе удачно скомбинированы вакуумирование, подогрев и обжатие деталей. При вакуумной сварке температура подогрева значительно ниже температуры плавления. Это позволяет осуществлять соединения без отрицательного термического влияния на прилегающие к шву металлы. Диффузионной сваркой соединяются различные однородные и разнородные тугоплавкие металлы, сплавы, окислы, керамика. В настоящее время производятся разносторонние разработки и исследования по улучшению оборудования для диффузионной сварки и технологических процессов соединений всевозможных материалов. [6]

Электроды, пригодные для вакуумной сварки, должны обеспечивать получение металла шва, обладающего высокой пластичностью, очень плотного, не склонного к образованию трещин, с легко отделяемой шлаковой коркой. [7]

Во Франции разработан метод вакуумной сварки тугоплавких и химически активных металлов потоком электронов. При этом методе поверхность металла, находящегося в вакууме, расплавляется за счет энергии, отдаваемой бомбардирующими электронами при ударах об эту поверхность. Направляя пучок электронов на место сварки, производят здесь сплавление металла свариваемых частей. [8]

Диапазон толщин деталей, свариваемых диффузионной вакуумной сваркой, очень большой. [9]

В особо ответственных случаях ( при вакуумной сварке и др.) целесообразно удалить поверхностный слой меди на глубину 0.4 - 0.5 мм. [10]

Больше всего в этой книге уделено места вакуумной сварке и пайке, имеющим особо важное значение в вакуумном аппаратостроении. [11]

Для тугоплавких и весьма активных металлов может найти применение вакуумная сварка электронным лучом. Этот способ пока еще мало разработан, осуществление его встречает некоторые трудности, но, несомненно, он открывает возможность соединять некоторые трудносвариваемые материалы. Для повышения производительности сварки электронным лучом необходимо внедрение автоматизированных и механизированных процессов в производство, обеспечивающих непрерывную работу установки. [12]

В отношении подачи кислорода также никаких особых требований для вакуумной сварки не предъявляется. [13]

Азот дешев, но не может быть применен для вакуумной сварки стали, так как при высоких температурах в среде азота образуются нитриды железа и хрома, обладающие очень высокой твердостью и делающие сварной шов неравномерным и пористым. [14]

Указаны условия получения 1вакуумно - плотных сварных и паяных швов, кратко описаны лучшие методы вакуумной сварки и аппаратура для нее. Приведены рецептура и способы приготовления флюсов для вакуумной пайки черных и цветных металлов. [15]

Страницы: 1 2

www.ngpedia.ru

Дуговая сварка титана в вакууме

сварка титана в вакууме

Сварку плавящимся электродом проводят на постоянном токе обратной полярности специализированными сварочными головками в вакуумных камерах. Основное преимущество вакуумной дуговой сварки — это повышение пластичности сварных соединений по сравнению c полученными другими методами сварки и c основным металлом. Это объясняется дополнительной очисткой при сварке и уменьшением в нем газов и неметаллических включений при расплавлении металла в вакууме. По той же причине несколько уменьшены пределы прочности и текучести металла сварного шва. Примерный режим сварки титана толщиной 50 мм с V—образной разделкой электродом диаметром 3 мм при поперечных колебаниях: сварочный ток 380.. .400 А; напряжение дуги 29 … 30 В; скорость сварки 15 м/ч; число проходов 6; вакуум при сварке< 133 • 103 Па. Сварку в вакууме полым неплавящимся электродом (т.е. полым катодом) отличает высокая концентрация энергии и по проплавляющей способности она занимает промежуточное положение между плазменной сваркой и электронно—лучевой сваркой. Возможность ведения процесса в глубоком вакууме (133 • 103 … 105Па) позволяет получать высококачественную защиту сварочной ванны и сваривать титан, цирконий, ниобий, тантал, молибден и их сплавы.

тут вы можете заказать услуги по сварке

Источник: http://weldzone.info

<Предыдущая «Контактная сварка титана«

Следующая «Режимы электрошлаковой сварки титановым плавящимся мундштуком«>

technology-nw.ru

Сварка металлов в вакууме - Справочник химика 21

Для того чтобы металлы не окислялись при нагревании в процессе технологических операций, надо эти операции проводить в вакууме. Современное машино- и приборостроение широко используют вакуум для изготовления деталей и узлов машин диффузионная сварка в вакууме, сварка электронным лучом в вакууме, вакуумная пайка деталей и узлов, вакуумная плавка металлов, нанесение на металл слоев других металлов и неорганических материалов в вакууме и т. д. [c.167] Электронно-лучевые установки применяются не только для переплава металлов и сварки в вакууме, но и для нагрева под термообработку тугоплавких металлов. Примером могут служить установки непрерывного действия для нагрева металлической ленты. Лента продвигается в вакуумированной камере под аксиальной пушкой, пучок которой движется непрерывно с большой скоростью перпендикулярно движению ленты. Отклонение пучка осуш,ествляется электромагнитной системой, управляемой по программе с тем, чтобы обеспечить равномерное температурное поле по ширине ленты. [c.253]ЭТУ, использующие электронно-луче-вой нагрев применяются для плавки и литья металлов в высоком вакууме сварки металлов размерной обработки материалов термообработки металлического проката нанесения в вакууме металлических покрытий на прокат. [c.329]

СВАРКА МЕТАЛЛОВ В ВАКУУМЕ [c.350]

Диффузионная сварка. Способом диффузионной сварки в вакууме можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или совершенно невозможно сваривать другими способами. Большой экономический эффект достигается при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали. [c.350]

Этот способ соединения основан на использовании взаимной диффузии атомов или молекул соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла. При достижении заданной температуры соединяемые элементы по поверхности их соприкосновения подвергаются сжатию без пластической деформации. Соединение за счет диффузии происходит при контакте чистых поверхностей деталей при применении нагрева и давления. Диффузионная сварка в вакууме может осуществляться либо путем непосредственного соединения металла с металлом, либо соединения металла с металлом через промежуточную прокладку из другого материала — так называемый подслой. Металл с керамическими материалами также соединяется применением промежуточной прокладки. [c.350]

Кривошей А. В. и др. Диффузионная сварка в вакууме некоторых тугоплавких металлов. Сварочное производство , 1964, № 7. [c.290]

Так, например, очищенные от слоя оксидов поверхности металлов при нагреве в вакууме до температуры, равной 0,7, — температуры плавления при сжатии образуют между собой соединение — ди у-зионная сварка в вакууме. При исследовании стыка соединения под микроскопом мы видим взаимное проникновение атомов соприкасающихся поверхностей с образованием твердых растворов или даже с образованием интерметаллидов, что, вообще говоря, нежелательно, так как они могут образовать хрупкие прослойки. Регулируя время диффузии, этого можно избежать. [c.234]

Значительные затруднения вызвали соединения труб из нержавеющей стали с кожухом из алюминиевого сплава АМц. В настоящее время известны три принципиально различных способа соединения алюминия (или его сплавов) с остальными металлами непосредственное соединение с никелем пайкой гальваническое меднение и лужение с последующей пайкой с другими металлами и диффузионная сварка под вакуумом. [c.124]

Наконец, без вакуума невозможны новые технологические процессы, весьма перспективные для прогресса промышленности. Прецизионная обработка металлов тонкими электронными пучками позволяет получить точное профилирование сложных контуров. Диффузионная сварка в вакууме соединяет материалы, обычно не поддающиеся сварке сталь с алюминием, чугуном и порошкообразными материалами, керамику с металлами и т. д. [c.10]

Сварка металлов в вакууме [c.261]

Простейшая схема. Сварку металлов взрывом можно производить по схеме, которая изображена на рис. 150. Свариваемые пластины устанавливаются в воздухе или в вакууме на некотором расстоянии друг ог друга так, чтобы плоскости пластин составляли между собой угол а. Нижняя пластина прочно устанавливается на некоторой опоре, а на поверхности второй (иногда че-)ез какой-либо инертный подслой) размещается слой ЗВ. Пусть плотности и толщины ВВ, верхней и нижней пластин будут соответственно ро, бо, р1, 61 и рг, 62. [c.402]

Б качестве примеров вакуумных систем, в которых откачиваемый объект можно присоединить к насосу трубопроводом с большой пропускной способностью, следует указать вакуумную систему для прокаливания металлических деталей токами высокой частоты под колпаком (рис. 5-86), для вакуумных печей различного назначения, например для обезгаживания материалов или деталей (рис. 5-85), для плавки или сварки металлов в вакууме и т. п. Если в указанных вакуумных системах технологический процесс и насосы позволяют полностью убрать ц вентили и Соединительные трубы, то, присоединяя их непосредственно к насосу, можно добиться полного равенства 5 = 5,,. [c.328]

Основным элементом корпуса является обечайка — барабан цилиндрической или конической формы, изготовленный из листового металла. Обечайки корпусов, работающих под вакуумом и при давлении до 10 МН/м , изготовляют главным образом сваркой, при давлении выше 10 МН/м — соответствующей механической обработкой поковок. [c.42]

Были приняты меры, предохраняющие металл от попадания примесей внедрения (использовали чистые шихтовые материалы выплавку, сварку электродов, термическую обработку проводили в условиях высокого вакуума поверхность слитка и заготовок после каждой операции зачищали механически). Сплавы выплавляли в вакуумной печи с расходуемым электродом (вакуум 1 10 мм рт.ст.) и с нерасходуемым вольфрамовым электродом. [c.13]

Технические признаки различных видов сварки различаются по способу защиты металла в зоне сварки от воздействия компонентов воздуха (под флюсом, в защитном газе, в вакууме) по непрерывности процесса по степеням механизации. [c.384]

Процессы сварки, которые используют неплавящиеся покрытия электродов и способствуют повышению содержания водорода в наплавленном металле, непригодны, и следует применять методы сварки в атмосфере защитного газа, такие, как сварка в атмосфере инертного газа металлическим электродом, сварка в атмосфере инертного газа вольфрамовым электродом и плазменная сварка, а также сварка электронным лучом в вакууме. [c.393]

Электронно-лучевая сварка. Электронно-лучевая сварка за счет большой концентрации энергии дает возможность сваривать стали и сплавы толщиной 40—50 мм без разделки кромок и подачи дополнительного металла. При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электронно-лучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в виде тепла, которое используется для расплавления металла при сварке. Электронный луч образуется в вакуумной камере с помощью электронной пушки. Сварочная установка фиг. 202, 203) включает в себя электронную пушку с катодом и анодом вто рым анодом служит свариваемое изделие 7, к которому [c.351]

Основным элементом корпуса является обечайка — барабан цилиндрической или конической формы. Обечайки корпусов, работающих под вакуумом и под давлением до 10 МПа, изготовляют главным образом из листового металла сваркой, под давлением выше 10 МПа — соответствующей механической обработкой поковок. [c.36]

Ниобий хорошо сваривается с титаном, медью, цирконием и другими металлами. Сварку ведут в вакууме или нейтральной среде, приме няя различные виды дуговой и электронно-лучевой сварки. При пайка на ниобий предварительно наносят электролитическим путем слой меди или никеля. [c.324]

Большой интерес представляет лучевая сварка, где для нагрева металла используется направленный поток элементарных частиц. В настояшее время практически реализованы два вида лучевой сварки электронно-луче-вая и фотонная (электронный луч и световой луч). Лучевая сварка обладает рядом особенностей, резко выделяющих ее среди других видов сварки. Источник лучистой энергии может быть удален на значительное расстояние от объекта нагрева, возможно применение в вакууме, обеспечиваются чистота и стерильность, так как луч не вносит в зону сварки никаких посторонних частиц и загрязнений. [c.155]

Помимо наиболее распространенных способов получения ПТА (гальванического нанесения слоя платины и наварки платиновой фольги на поверхность титанового анода), предложены другие разнообразные методы. ПТА можно подучать нанесением на титан платины диффузионной сваркой в вакууме, напылением расплавленного металла, конденсацией паров платины на титане, помещенном в вакуумной камере [1631, холодной прокаткой титана с листовой платиной с последующей термообработкой в инертной атмосфере или вакууме при 600—1000 °С [164J, покрытием титана платиной или металлами - платиновой группы методом взрыва [165[, методами порошковой металлургии, при получении металлокерамических электродов, в состав которых входят металлы платииовой группы [166), или нанесением их на поверхность в виде тонкого слоя [167]. Применяют нанесение солей платиновых металлов на титан в виде растворов их солей или пасты с последующим термическим разложением их [16Я] и образованием активного слоя, содержащего платиновые металлы, их окислы или смешанные окислы платиновых металлов с окислами неблагородных металлов. Окисные слои платиповых. металлов могут быть получены па поверхности электрода нанесениел гальваническим или каким-либо другим способом тонкого слоя платинового металла или его сплава с последующим его окислением. [c.175]

При сварке металл нагревается до температуры плавления циркония и затем охлаждается с достаточно высокой скоростью. При этом происходит мартенситное превращение с образованием нестабильных а -фазы и пересыщенного твердого раствора ниобия) в а-цирконий. Коррозионная стойкость сварного соединения при этом снижается. Для ее увеличения сварные соединения отжигаются в вакууме при температурах, отвечающих существованию а-циркония. Контроль за коррозионным состоянием сварных соединений осуществляется путем автоклавирования изделий. Браковочным признаком является побеление металла сварного шва и пришовной зоны. [c.220]

Металлы и сплавы, предназначенные для сварки, не должны содержать окислов. В процессе сварки в вакууме окислы разлагаются с образованием газообразных продуктов, которые в большом количестве остаются в сварном шве, образуя газовые поры и раковины. Наличие окислов недопустимо также в припоях, так как при плавлении такие припои вскипают , и паяный шов получается пористым и невакуум-плотным. Вредное влияние на вакуум в приборе оказывает содержащийся в металлах и сплавах углерод, который в условиях глубокого вакуума является источником дополнительного газоотделения. Поэтому его содержание в металлах должно быть также строго ограничено [9, 10, 19]. [c.9]

Весьма удобным и надежным способом вакуумноплотной сварки является диффузионная сварка в вакууме. Она производится в специальных вакуумных печах при давлении -10" Па, причем этим методом надежно соединяются и разнородные металлы, вплоть до пар алюминий-медь и алюминий-сталь 12Х18Н10Т . Сварка выполняется при температуре, равной 0,7г л (1 - температура плавления) более легкоплавкого из соединяемых металлов, и при удельном давлении порядка 0,7...0,8 предела текучести менее прочного из свариваемых металлов для температуры сварки. Соединение получается вакуумноплотным и - вследствие взаимной диффузии материалов - очень прочным разрушается, как правило, не по сварному шву, а по менее прочному металлу. [c.153]

ООО, охрупчивания не происходит. Контакт платины с танталом может быть осуществлен с помощью клепки, сварки или электролитическим осаждением. Металл, охрупченный при катодном выделении на нем водорода или вследствие наводорожи-вания при повышенных температурах, можно восстановить до обычного состояния только нагревом в вакууме. [c.383]

При этом виде сварки сплошность соединения достигается в пластическом состоянии нагретого металла с приложением сжима-юш,его усилия. Перед сваркой с соединяемых деталей удаляют поверхностные пленки, а для предупреждения их дальнейшего образо-ванкя сварка производится в вакууме при давлении 10- —10 " Па. В процессе сварки происходит взаимная диффузия атомов в поверхностных слоях свгариваемых материалов, [c.320]

Для получения герметичных швов для установок высокого и сверхвысокого вакуума чаще всего используется дуговая сварка в среде инертного газа. Это объясняется следующими преимуществами применимостью для большинства металлов и сплавов, большой концентрацией выделяющегося тепла, практическим отсутствием изиос электрода, плотностью, чистотой и прочностью шва. [c.45]

Для проверки герметичности сварных швов перед сборкой (методы см. в табл. 1-4) сваренные детали подсоединяются к вакуумному сосуду с помощью двойных уплотнений, между которыми со- здается охранный вакуум (разд. 3, 8-2). Максимально допустимая скорость натекания воздуха через сварной шов составляет около 2Х Х10 л-мкм рт. ст. .сек на 1 см длины шва. Если натекание в шве больше этой величины, то шов должен быть отшлифован до основного металла и сварка должна быть произведена снова. Это также относится к швам, в которых при работе образовались трещины. Неправильно думать, что, наложив сверху новый шов на шов с натеканием, можно последний исправить. Таким способом течи устраняются редко, так как в шве возникают напряже-66 [c.66]

Детали ТВЭЛов и технологических каналов обычно со0п[йняют электронно-лучевой сваркой, осуществляемой в вакууме. Цирконий и его сплавы являются хорошим геттером. В связи с этим при ухудшении вакуума металл шва и пришовной зоны поглощает азот и кислород. Это обстоятельство уменьшает коррозионную стойкость сварного соединения сплавов циркония. [c.220]

Для защиты от контакта с атмосферой сварку плавлением всех тугоплавких металлов выполняют в струе инертного газа или в камере, заполненной инертным газом, после предварительного вакууми-рования до давления 3 10- мм рт. ст. или ниже, а также в вакууме. В качестве защитных газов используют аргон состава А ( 0,003% Ог, гелий высокой чистоты (ВЧ МРТУ51-04-24-65). Инертные газы недостаточной чистоты предварительно очищают от влаги пропусканием через силикагель марки КСМ и ШСМ (ГОСТ 3956—54) и алюмогель (ТУ ГХП 65—53), а от кислорода — через нагретую до 900—1000° С титановую стружку или губку. [c.272]

Большая часть материалов и продуктов проходит тепловую обработку в пламенных печах. Так, подавляющее количество стали получается в мартеновских печах и в конверторах с кислородным и парокислородным дутьем. Сталь, выплавляемая в указанных агрегатах, широко используется в народном хозяйстве и в том Числе в машиностроении. Но некоторое количество вырабатываемой стали, а именно высококачественная высоколегированная сталь, получается в электрических печах, главным образом в дуговых. Эта область металлургии называется электрометаллургией. Она непрерывно развивается, так как народному хозяйству требуются высококачественные стали. История металлургии— это борьба за качество и чистоту. металлов и лх сплавов. Современное электронное машиностроение развивается с использова-ние.м особо чистых металлов и сплавов. Даже незначительное количество растворенных в металле газообразных примесей может при нагреве деталей испортить вакуум в электровакуумных приборах. Современной технике необходимы металлы и сплавы, выдерживающие большие нагрузки при высоких температурах (лопатки газовых турбин, детали ракетных двигателей и т. д.). Для этой цели применяются ниобий, молибден, тантал, вольфрам и их сплавы. Но даже ничтожно малые примеси газов (азот, кислород, водород), а также твердые примеси (углерода и др.) резко снижают механические свойства этих металлов, увеличивают их хрупкость и ухудшают качество сварки. Получение перечисленных металлов производится в электрических печах, позволяющих развить высокие температуры (3 500— 5000°С и выше). [c.87]

chem21.info

Установка для автоматической дуговой сварки в вакууме

Ь П И С А Н И Е (946846

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

4r а (61) Дополнительное к авт. свид-ву— (22) Заявлено 08.10.80 (21) 2991641/25-27 с присоединением заявки №вЂ” (51) М. Кл. з

В 23 К 9/16

Гасударственный комитет (23) Приоритет— б

Опубликовано 30.07.82. Бюллетень ¹28 (53) .УДК 621.791. .754.037 (088.8). по делам изабретений и открытий

Дата опубликования описания 05.08.82 (72) Авторы изобретения

Б. И. Мартыненко, В. К. Золотаренко, А. А. Перцевой, А. Д. Верболоз, Л. В. Мещирикова и В. К. Смирнов т (54) УСТАНОВКА Д,ЛЯ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ

В ВАКУУМЕ

Изобретение относится к оборудованию для дуговой сварки в вакууме, преимущественно кольцевых стыков, и может быть использовано в машиностроении.

Известна установка для автоматической дуговой сварки в вакууме, содержащая вакуумную камеру, манипулятор для установки и вращения изделия, тележку для загрузки изделия в камеру и сварочную головку, снабженную механизмами ее вертикального и горизонтального перемещения (I j .

Установка предназначена для сварки кольцевых и продольных стыков. Кольцевые стыки свариваются при вращении изделия от привода вращения манипулятора, а продольные — при перемещении сварочной головки вдоль стыка от привода ее перемещения.

Недостатком известной установки является то, что она не позволяет сваривать кольцевые и продольные стыки с одинаковой скоростью, поскольку вращательное и поступательное движения производятся от разных приводов, электродвигатели которых имеют отклонения от номинальной скорости их вращения. Обеспечить постоянную скорость вращения двум электродвигателям при регулировании их скоростей вращения в известном диапазоне сложно и нерационально с экономической и эксплуатационной точек зрения, так как требуется при этом установка сложной и дорогостоящей аппаратуры управления.

Вместе с этим для ответственных изделий например шаробаллонов, работающих под большим давлением вслед за сваркой коль1о цевого стыка изделия производят сварку плоских образцов, которые подвергают рентгеноконтролю и механическим испытаниям, по результатам судят о качестве сварного шва изделия.

Результаты испытания образца, сваренного со скоростью, отличной от скорости сварки изделия, неточно свидетельствуют о качестве сварного соединения изделия, что приводит к неправильным выводам. На2о пример, когда качество стыка сварного изделия удовлетворительное, а образца неудовлетворительное, изделие бракуется, а если качество стыка сварного изделия неудовлетворительное, а образца удовлет946846 ворительное, изделие принимается и допускается к последующим операциям испытаний, Важно, чтобы сварка образцов производилась с той же скоростью, что и изделие.

Тогда качество сварного соединения образца гочнее отражает качество сварного соединения изделия.

Цель изобретения — повышение качества сварных соединений путем обеспечения сварки продольных и кольцевых стыков с одинаковой скоростью.

Поставленная цель достигается тем, что в известной установке, содержащей вакуумную камеру, тележку с механизмом вращения изделия и сварочную головкх, тележка снабжена двумя стойками, на одной из которых установлена платформа с возможностью продольного перемешения, а механизм вращения снабжен зубчатым колесом с рейкой и поводком, при этом зубчатое колесо закреплено на выходном валу механизма вращения, рейка смонтирована в направляющей, связанной с тележкой шарнирным параллелограммом, установленным на другой стойке тележки, а поводок выполнен в виде рычага, один конец которого шарнирно соединен с платформой, а другой смонтирован с возможностью его продольного перемещения в шарнирах, установленных на рейке и зубчатом колесе, причем ось шарнира, установленного на зубчатой рейке, совпадает с делительной и locKocTью зубьев рейки, а ось шарнира, установленного на зубчатом колесе, совпадает с осью врагцения зубчатого колеса и осью вращения изделия.

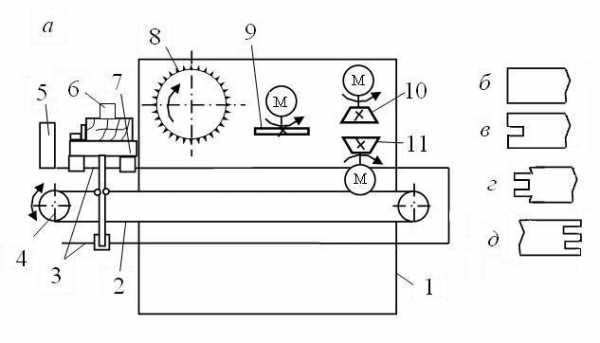

На фиг. 1 показано устройство, фронтальный вид; на фи". 2 - же, вид сбоку.

Установка состоит из вакуумной камеры 1„ тележки 2, механизма 3 вращения с приводом 4, установленным на тележке вне вакуумной камеры, механизма 5 вертикального перемешения, механизма 6 закрепления изделия, сварочной головки 7 с приводом 8 и 9 ее продольного и вертикального перемещения, платформы 10, зубчатой рейки 1, зубчатого колеса 12 и поводка 13.

Механизм 3 вращения свариваемого изделия 14 установлен на тележке 2 с возможностью вертикального перемешения по направляющим 15 механизма 5 вертикального перемещения (привод которого на фиг. 1 и 2 не показан).

Механизм б закрепления изделия, содержащий две тарелки 16 и 17 и маховик 18, установлен на корпусе механизма 3 vpaщения.

На выходном валу 19 механизма 3 вращения соосно закреплены тарелка 17 и зубчатое колесо 12.

Зубчатая рейка 11 установлена в направляюшей 20 с возможностью пеземешения.

Направляюшая 20 установлена в горизонтальной плоскости перпендикулярно оси вращения кольцевого стыка изделия и сьяза10

20 на шарнирным параллелограммом 21, установленным на стойке 22 (фиг. 2) с тележкой 2, при этом под действием силы тяжести направляющая 20 опирается на корпус механизма 3 врашения, обеспечивая зацепление зубчатой рейки 11 с зубчатым колесом 12, Платформа !0 с образцом 23 смонтирована с возможностью продольного перемещения в направляюшей 24, установленной на стойке 25.

Для ограничения хода рейки 11 на ней установлен упор 26.

Поводок 13 закреплен шарниром 27 к платформе 10, шарниром 28 — к рейке 11 и шарниром 29 — к зубчатому колесу 12.

Ось шарнира 27 параллельна оси выходного вала 19.

Ось шарнира 28 находится в делительной плоскости зубьев рейки 11.

Ось шарнира 29 совпадает с осью зубчатого колеса 1 и осью выходного вала 19.

Шарниры 28 и 29 выполнены с в. зможностью продольного перемещения поводка 13, Установка работает следующим образом.

Свариваемое изделие устанавливают между тарелками 16 и 17 и вращением маховика 18 закрепляют его, при этом ось кольцевогО стыка изделия совпадает с осью выходного вала 19. Верхнюю точку изделия, где будет производиться сварка, выводят механизмом 5 веотикального перемещения на горизонтальную плоскость, в которой з0 находится ось шарнира 27. На платформу 10 устанавливают образец 23. Изделие 14 с помощью тележки 2 помешают в вакуумную камеру и в ней создают необходимую степень вакуума. Посредством приводов 8 и 9 сварочную головку 7 устанавливак)т на стык

3s свариваемого изделия. Включением электродвигателя привода 4 приводят во врашение изделие 14, зажигают дугу, производят сваркх кольцевого стыка.

От электродвигателя привода 4 вращение через вал 19 передается свариваемому из40 делию и зубчатому колесу 1 . Вращаясь, ( зубчатое колесо 12, перемещает в направляющей 20 зубчатую рейку 11, которая через поводок 13 перемешает платформу 10 с образцом 23 со скоростью, равной скорости

45 сварки кольцевого стыка изделия, поскольку ось шарнира 27 находится в горизонтальнои плоскости, проходящей через верхнюю точку кольцевого стыка изделия, а скорость движения шарнира 28 равна произведению уг,loBoH скорости вра цения кольцевого стыкd

50 на проекцию длины поводка от шарнира 28 с до шарнира 29 на вертикальную плоскость.

Когда упор 26, перемещаемый рейкой, придет в соприкосновение со ступицей колеса 12, он наползает на нее и, преодолевая

55 силу тяжести направляющей 20 и рейки 11, выводит рейку из зацепления с колесом 12.

Движение рейки 11 и платформы 10 с образцом 23 прекращается. Сварка же коль940846 цевого стыка изделия продолжается, так как длина сварного шва изделия больше длины сварного шва образца.

Наползание упора 26 на ступицу колеса 12 и выведение рейки из зацепления с колесом возможно вследствие того, что направляющая 20 связана с тележкой шарнирным параллелограммом 21, позволяющим направляющей 20 совершать плоскопараллельные движения в вертикальной плоскости.

При перемещении платформы 10 соотношение длины поводка 13 от шарниров 27 и 28 и от шарниров 28 и 29 остается постоянной величиной вследствие того, что шарнир 27 всегда находится в горизонтальной плоскости, проходящей через верхнюю точку кольцевого стыка, а шарниры 28 и 29 позволяют поводку 13 его продольное перемещение в них.

После сварки изделия электродвигатель привода 4 реверсируют, зубчатое колесо 12 вращается в обратную сторону. Упор 26 сползает со ступицы колеса 12, рейка 11 входит в зацепление с колесом 12, платформа 10 с образцом 23 перемещается в обратную сторону и в крайнем положении, нажимая на конечный выключатель, выключает электродвигатель привода 4. Движение платформы прекращается. Затем сварочную головку 7 устанавливают на стык образца 23, включают электродвигатель привода 4, зажигают сварочную дугу, производят сварку стыка образца.

Использование установки позволяет сваривать продольные стыки образцов и кольцевые стыки изделий с одинаковой скоростью и за счет этого получать качественные сварные соединения изделий. Это дает возможность избежать выдачу изделий с неудов7 летворительным качеством сварных соединений, исключить выбраковку изделий с удовлетворительным качеством сварки и за счет этого увеличить количество качественной готовой прод кции.

5 Формула изобретения

Установка для автоматической дуговой сварки в вакууме, содержащая вакуумную камеру, тележку с механизмом вращения изделия и сварочную головку, отличающаяся те», что. с целью повышения качества сварных соединений путем обеспечения сварки продольных и кольцевых стыков с одинаковой скоростью, тележка снабжена двумя стойками, на одной из которых установлена платформа с возможностью продольного перемещения, а механизм вращения снабжен зубчатым колесо» с рейкой и поводком, при этом зубчатое колесо закреплено на выходном валу механизма вращения, рейка смонтирована в направляющей, связанной с тележкой шарнирным параллелограммом, установленным на другой стойке тележки, а поводок выполнен в виде рычага, один конец которого шарнирно соединен с платформой, а другой смонтирован с возможностью его продольного перемещения в шарнирах, установлеHíыx на рейке и зубчатом колесе, причем ось шарнира, установленного на зубчатой рейке. совпадает с делительной плоскостью зубьев рейки, а ось шарнира, установленного на зубчатом колесе, совпадает с осью вращения зубчатого колеса и зо осью вращения изделия.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР

М 602324, кл. В 23 К 9/16, 12.06.72 (прототип) .

946846

Составитель Н. Иванов

Редактор А. Фролова Техред А. Бойкас Корректор М. Шароши

Заказ 5422/22 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и отКрытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

www.findpatent.ru

МИКРОПЛАЗМЕННАЯ СВАРКА В ВАКУУМЕ | Инструмент, проверенный временем

Энергетические характеристики импульсной дуги низкого давления предопределяют эффективность использования этого источника нагрева для сварки. Особенно целесообразно ее применение для сварки тонколистовых материалов. Высокая плотность энергии (примерно 5 * 109 Вт/м2) в импульсной дуге низкою давления позволяет получать узкие сварные шьы при небольшой околошовной зоне. Последнее обстоятельство является весьма важным, например при сєарке изделий из термоупрочняемых сплавов, при заварке изделий, имеющих соединения типа металл — стекло, металл —.керамика, т. е. в тех случаях, когда недопустим или нежелателен перегрев соседних со швом участков детали.

Импульсный характер горения дуги определяет специфичность плавления и кристаллизации сварочной ванны. Анализ кинограмм скоростной киносъемки показывает, что импульсная контрагированная дуга в мимент прохождения тока оказывает на ванну расплавленного металла механическое давление, в результате которого зеркало ванны прогибается. В паузах между импульсами при снятии этого давления поверхность ванны выравнивается. В результате таких колебаний происходит измельчение структуры металла шва при кристаллизации. Осо — бенно заметен этот эффект при частотах импульсов тока 10— 50 Гц. При сварке на меньших частотах, вплоть до одиночных импульсов, дискретный характер кристаллизации обеспечивает практически точечную макроструктуру сварного шва и возможность гибкого регулирования термического цикла, что позволяет сваривать разнотолщинные и разнородные металлы с разными теплофизическими свойствами.

Достижение больших плотностей тока при одновременном выполнении разнообразных технологических требований обусловливает тщательный выбор параметров разряда. Ранее было показано, что плотность энергии в пятне нагрева в основном зависит от величины тока в импульсе, длительностей импульса и паузы, паї екания плазмообразующего газа, диаметра фокусирующей вставки сопла и длины дуги. Рассмотрим некоторые критерии, которыми необходимо руководствоваться при выборе каждого из перечисленных параметров.

Амплитуда тока и скважность импульсов определяют величину среднего значения сварочною тока и долю тепловой энергии, идущей на плавление металла. Выбором этих параметров, а также скорости сварки обеспечивается необходимое перекрытие сварных точек, т. е. прочность и герметичность сварного соединения. Относительно амплитуды тока в импульсе можно заметить, что при ^g>130-H50 А увеличивается диаметр токового канала при сохранении достаточно высокой средней плотности тока. Поэтому амплитуда тока более 130—150 А предпочтительнее при сварке изделий, где затруднена качественная сборка без зазора, а также при использовании импульсной дуги для других технологических процессов, например наплавки или пайки.

Степень контрагирования столба дуги в значительной мере определяется величиной расхода плазмообразующего газа, причем каждому значению амплитуды импульсов тока соответствует определенный расход плазмообразующего газа, при котором коэффициент контрагирования наибольший Практически оптимальный расход газа устанавливается по осциллограмме тока, наблюдаемой на электронном осциллографе, например типа О-19. Натекание газа с помощью натекателя уменьшают до появления высокочастотных колебаний в дуге (шумовой дорожки на осциллограмме), а затем незначительно добавляют до их пропадания. Вместо осциллографа можно использовать одну из известных схем узкополосного фильтра с индикаторным прибором. Фильтр предварительно настраивается иа частоту 3—5 мГц, и режим устанавливается по отклонению стрелки прибора. Как показывают исследования, полученное при этом натекание является оптимальным.

В качестве плазмообразующего газа обычно используется аргон марки А (ГОСТ 10157—62), чистота которого достаточна для сварки большинства металлов и сплавов.

Диаметр фокусирующей вставки сопла также оказывает большое влияние на параметры столба дуги. При выборе ее величины необходимо учитывать, что в процессе горения дугового разряда вставка подвергается разрушению, в результате чего диаметр ее отверстия увеличивается. Это в свою очередь приводит к уменьшению плотности энергии на изделии.

Были проведены исследования скорости разрушения вставки сопла, изготовленной из вольфрама (рис. 120, кривые 1—3). молибдена (кривая 4) и меди (кривая 5). Анализ результатов

свидетельствует о том, что наилучшим материалом для вставок является вольфрам, скорость разрушения которого наименьшая, причем вначале разрушение происходит сравнительно интенсивно, а затем скорость его значительно уменьшается и диаметр вставки стремится к определенному предельному значению (кривые 1—3). Скорость разрушения и предельный диаметр вставки зависят (при прочих равных условиях) от среднего тока дуги. Можно сделать вывод, что при сварке на малой мощности (менее 300- 400 Вт) минимальный диаметр оопла может составлять 0,9 мм, для средних мощностей (около 700—1000 Вт) он составляет 1,2 мм, при сварке на мощностях более 1000 Вт он равен 1,4 мм. При выполнении указанных условий разрушение сопла будет незначительным, что обеспечивает длительное сохранение режима сварки.

Величина тока накала катода при средних токах разряда (больше 20—25 А) не оказывает какою-либо существенного влияния на характеристики дуги и параметры шва. Более того, эксперимент показывает, что при работе на таких режимах накал катода может быть вообще выключен примерно через 5—7 с после возбуждения разряда. В то же время при /ср<20-^25 А (как правило, при работе на малых частотах следования, меньших 8—10 Гц) необходимо учитывать сравнительно сильную зависимость ао2 и /0 от тока накала и обеспечить стабилизацию последнего.

Как было показано выше, импульсная дуга низкого давления менее критична к колебаниям длины дуги, чем аргоновая или микроплазменная. Тем не менее желательно применение копировальных устройств при сварке изделий сложной конфигурации.

Последовательность подготовки и проведения микроплазменной сварки импульсной дугой при низком давлении примерно такая: сборка и установка свариваемых изделий в камеру; предварительное выставление горелки по стыку; герметизация и вакуумирование камеры; подача плазмообразующего газа; включение накала и корректировка положения горелки по с ае-

| 1 1 ,мм | С | к | JJ0. | |||

| А | ||||||

| 40 А ?fjA | W 1 W | Л | ||||

| ґіі | —J | uJL | 2 | |||

| -1- / |

| 60 120 180 240 3U0 360 І. мин |

Рис. 120.

Изменение диаметра вставки сопла во времени: 1 /Ср *=» 10 А;

2, 4, 5 — / 20 А;

3-Jcp~40 А.

товому пятну катода; сварка; остывание сварных швов и разгерметизация камеры.

г При сварке разнополярными импульсами тока дополнительно возбуждается вспомогательная дуга между соплом и катодом и подается струя газа в район шва.

Т а б ли ца 28

| Тип соедине ния | Металл | Толщина, ым | ‘ї | ти* мс | гп* мс | ^св» м/ч | Технологические особенности |

| Торцовое | Х18Н10Т | 0,1+0,1 | 75 | 10 | 180 | 13 | Сравнительно небольшое значение среднего сварочного тока (около 4 А) достигается за счет большой скважности импульсов, что одновременно обеспечивает высокое значение коэффициента контр агирования |

| Х18Н10Т | 0,5+0,5 | 80 | 22 | 54 | 23 | —. | |

| Х18Н10Т | 1,0+1,0 | 100 | 22 | 30 | 20 | ||

| Тантал | 0,2-t-0,2 | 110 | 16 | 30 | 20 | При сварке тугоплаьких металлов параметрами режима устанавливается максимально возможный коэффициент контрагирования. Сварка ведется короткой дугой (приблизительно 2,5 мм) | |

| Вольфрам | 0,3+0,3 | 120 | 30 | 30 | 5 | То же | |

| Ниобий | 0,1+0,1 | 110 | 10 | 150 | 15 | » | |

| Торцовое с зазором 0,4 мм | АДО | 0,3+0,3 | 120 | 10 | 180 | 22 | Устанавливается максимальное значение fig с целью разрушения окисной пленки |

| ВТ-1 | 0,5+0,5 | 150 | 15 | 55 | 30 | Большая амплитуда тока в импульсе, благодаря чему пятно нагрева обеспечивает равномерное плавление обеих кромок металла | |

| Стыковое | Х18Н10Т | 0,3+0,3 | 100 | 15 | 60 | 20 | Сварка производилась на медной подкладке |

| ВТ-1 | 0,5+0,5 | 80 | 22 | 65 | 34 | ||

| АДО | 0,5+0,5 | 85 | 22 | 65 | 24 | Сварка производилась разнополярными импульсами тока. Амплитуда тока дуги обратной полярности 35А | |

| Нахлесто- чное | X18h20T | 0.5-J-0.5 | 120 | 30 | 85 | 30 | —— |

В табл. 28 в качестве примера приведены режимы микроплазменной сварки различных металлов.

Опыт промышленного использования микроплазменной свар-, ки в вакууме показывает, что наиболее рациональным является применение этого способа при изготовлении электронных и полупроводниковых приборов, когда необходима высокая чистота шва и недопустим сильный нагрев полупроводниковых покрытии, находящихся, как правило, в непосредственной близости от сварного шва. Весьма эффективно использование импульсной дуги низкого давления также и при изготовлении различных приборов^ требующих одновременно с герметизацией ва — куумирования внутренних объемов. В этом случае значительно упрощается и удешевляется весь технологический цикл произ — ьодства-

Применение импульсной дуги низкого давления при сварке тонкостенных изделий взамен пайки или электроннолучевой сварки позволяет значительно повысить производительность труда, упростить оборудование и технологию, снизить требование к квалификации обслуживающего персонала.

hssco.ru