Содержание

Эматалирование алюминиевых сплавов в СПБ от производственного предприятия «Элхим»

Совокупность электрохимического воздействия и грамотного распределения параметров позволяет получить покрытие с уникальными характеристиками, как практического, так и эстетического плана. Опираясь на обширный набор возможностей технологии, наше компания предлагает эматалирование алюминия. Покрытие, толщиной до 15 мкм, придает поверхности металла повышенную износостойкость, твердость и электроизоляционные свойства.

Тщательный контроль процессов, профессиональный подбор состава и параметров обрабатывающих электролитов, наличие полного спектра оборудования для составления предельно точных программ обработки позволяет нам предложить клиентам максимально выгодные условия по гальванике любой сложности и объемов.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заказать услугу

Наши преимущества

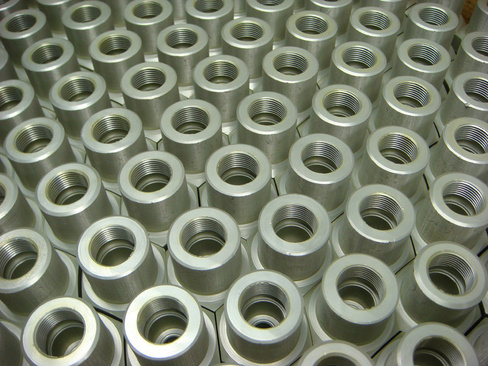

Выполняем гальваническое покрытие любой сложности

Сохраняем точные размеры деталей

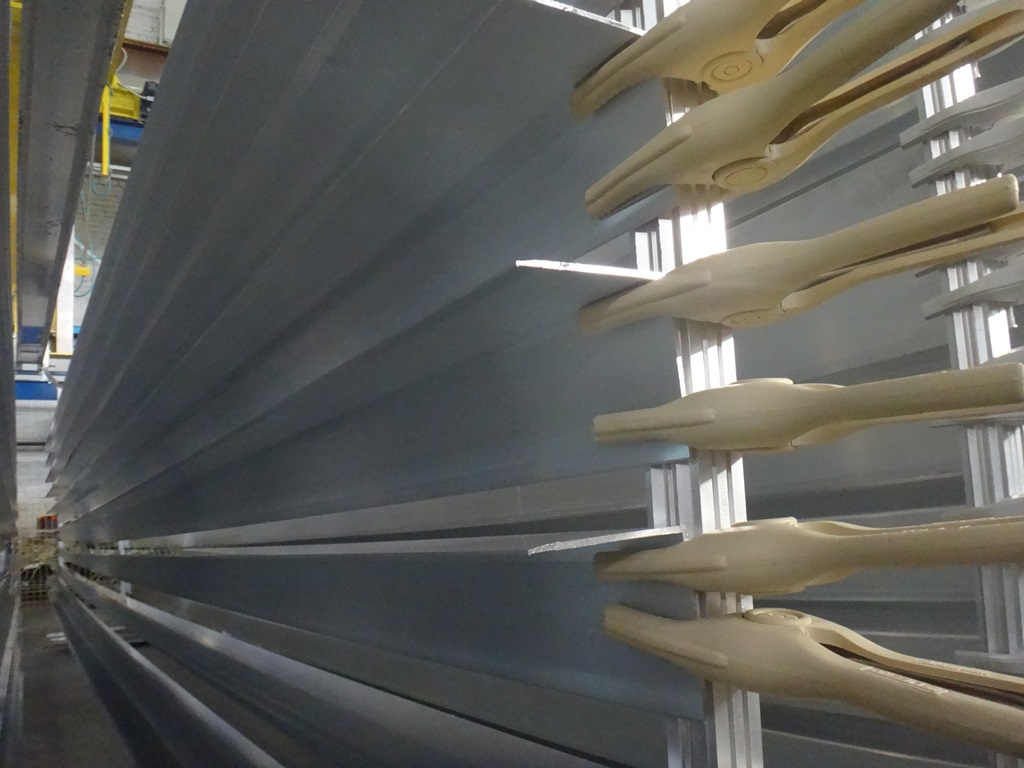

Используем современную автоматическую гальваническую линию

Предлагаем выгодные цены

Несколько причин доверить эматалирование алюминиевых сплавов нашей компании

Создание покрытия данного типа предусматривает внимательное отношение ко всем аспектам воздействия на поверхность, тщательный подбор оборудования и состава, его перманентный контроль в течение всего периода нанесения.

Хотя основные параметры можно обеспечить с минимальным привлечением средств и технологий, гарантировать должное соответствие толщины покрытия на микронном уровне, его химического состава, плотности, эстетических и практических, а также электротехнических параметров можно только при условии тщательного соблюдения обширного набора технологических аспектов, профессионального контроля и отлаженной работы оборудования.

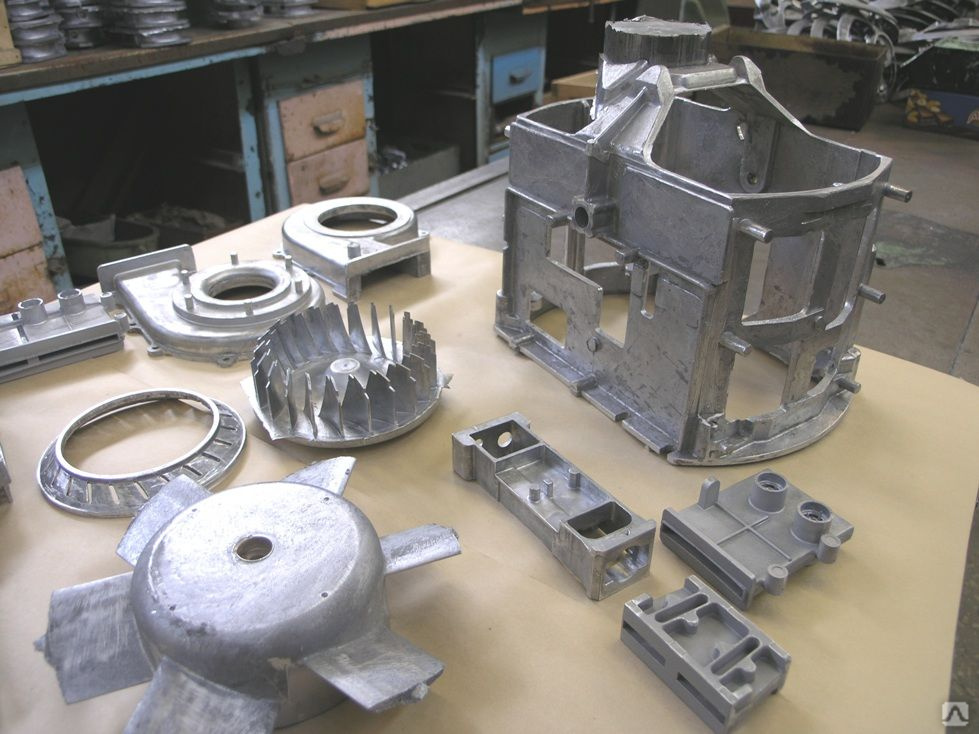

Более того, эматалирование в наших условиях уже оптимизировано на всех уровнях и поэтому не требует дополнительных вложений от клиента. Оно может быть реализовано на продукции самых различных типов, размеров, геометрических параметров и форм.

Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Эматалирование ведут при температуре раствора 55 — 60 С, начальной плотности тока 2 — 3 а / дм2 в течение 30 — 40 мин.

[1]

Эматалирование ведут при температуре раствора 40 — 45 С и анодной плотности тока 1 — 1 2 а / дм2 в течение 40 — 50 мин.

[2]

Эматалирование в нем ведут при температуре 42 — 48 С в течение 60 мин.

[3]

Эматалирование служит для декоративного покрытия алюминия. Получаемые по этому способу пленки напоминают собой фарфор или эмаль и хорошо окрашиваются. Толщина пленок составляет 12 — 18 мк.

[4]

Эматалирование является сравнительно новой разновидностью анодного оксидирования. Оно позволяет получить непрозрачные эмалевидные пленки толщиной 10 — 12 мк, имеющие красивый внешний вид. Пленки эти имеют серовато-молочный цвет и хорошо окрашиваются органическими красителями в мягкие пастельные тона. Поверхность получается гладкой или со своеобразным узором, зависящим от структуры металла, распределения интерметаллических включений, процессов ковки, проката, термообработки. Пленки обладают хорошим сцеплением с металлом. Они стойки к действию пшцевых продуктов и слабых органических кислот. Для получения декоративной отделки поверхность должна быть полирована.

[5]

Эматалирование пригодно для отделки посуды, медицинских аппаратов и приборов, мебели, предметов широкого потребления, облицовочных плиток.

[6]

Эматалирование — одна из разновидностей процесса анодирования, применяемая для декоративной отделки изделий. Эматалирование позволяет получать совершенно непрозрачные пленки, напоминающие по внешнему виду фарфор или эмаль. Цвет пленок за-висит от марки алюминиевого сплава, чем меньше легирующих добавок в составе, тем светлее пленка. Пленки имеют высокую твердость до 7000 МПа, большое удель ное сопротивление и высокое пробойное напряжение. Пленки прочно сцеплены с металлом и не отслаиваются даже при значительных деформациях. Пористость эматалевых пленок значительно ниже пористости окисных пленок, полученных при других процессах анодного оксидирования.

[7]

Эматалирование пригодно для отделки посуды, медицинских аппаратов и приборов, мебели, предметов широкого потребления, облицовочных плиток.

[8]

Эматалирование — новый вид отделки, представляющий собой разновидность процесса анодирования. Эматалирование позволяет получить совершенно непрозрачные пленки цвета слоновой кости, напоминающие по внешнему виду фарфор, пластмассу или эмаль. Пленки имеют высокую твердость ( 600 — 700 кГ / мм2), большое удельное сопротивление ( 109 — 1014 ом-см) и высокую прочность на электрический пробой.

[9]

Эматалирование — новый вид отделки, представляющий собой разновидность процесса анодирования. Эматалирование позволяет получить совершенно непрозрачные пленки цвета слоновой кости, напоминающие по внешнему виду фарфор, пластмассу или эмаль.

[10]

Рост анодной пленки в 4 % — ном растворе щавелевокислого титана-калия, подкисленного щавелевой кислотой, в зависимости от рН и темп-ры электролита. Плотность тока — 2a / djn, продолжительность анодирования 40 мин., ток постоянный, напряжение до 120 в.

[11] |

Эматалированию подвергают посуду, све-тотехнич.

[12]

Эматалированию подвергают детали из алюминия всех марок, его деформируемых сплавов с магнием и марганцем типа АМг, АМц, В95 и некоторых литейных сплавов.

[13]

Для эматалирования в хромовоборном электролите алюминиевых сплавов рекомендуются следующие режимы [3]: сплавы АМг и АМц — температура раствора 40 С напряжение 40 в в течение первых 30 мин и 80 в в течение следующих 20 мин; сплав АЛ-ЗВ — температура раствора 30 — 35 С, напряжение 30 — 40 в в течение 40 мин; сплавы: Д1, Д16 — температура раствора 50 С, напряжение 40 — 50 в в течение 40 мин.

[14]

После эматалирования и окрашивания пленки уплотняют обработкой в горячей дистиллированной воде. Допускается глянцевание по эматаль-слою бязевыми кругами без применения паст. Таким путем улучшается декоративный вид поверхности изделий.

[15]

Страницы:

1

2

3

4

Модификация механических свойств алюминиевой подложки, покрытой стекловидной эмалью, с добавлением чешуек графена

[1]

С. Росси, М. Калови, Д. Велес, Дж. Муньос, Влияние добавления твердых частиц на механическое и химическое поведение стекловидной эмали, Surf. Пальто. техол. 357 (2019) 69-77.

Росси, М. Калови, Д. Велес, Дж. Муньос, Влияние добавления твердых частиц на механическое и химическое поведение стекловидной эмали, Surf. Пальто. техол. 357 (2019) 69-77.

DOI: 10.1016/j.surfcoat.2018.09.062

[2]

С.Т. Рейс, М. Кенигштейн, Л. Фан, Г. Чен, Л. Павич, А. Могуш-Миланкович, Влияние кремнезема на свойства стекловидных эмалей, Материалы. 12 (2019) 248.

DOI: 10.3390/ma12020248

[3]

K. Hrabovská et al., Влияние тонкой глинистой фракции на функциональные свойства стеклоэмалевых покрытий, Chem. Листы. 106, (2012) с432-с433.

[4]

С. Росси, М. Федель, Ф. Дефлориан, Н. Парзиани, Абразивная и химическая стойкость композитных стеклоэмалевых покрытий с твердыми частицами, Surf. Анальный интерфейс. 48 (2016) 827-837.

DOI: 10.1002/sia.5849

[5]

С. Росси, К. Занелла, Р. Зоммерхубер, Влияние мельничных добавок на свойства стекловидной эмали, Матер. Дес. 55 (214) 880-887.

DOI: 10.1016/j.matdes.2013.10.059

[6]

С. Росси, Л. Бергамо, В. Фонтанари, Огнестойкость и механические свойства эмалированного пеноалюминия, Матер. Дес. 132 (2017) 129-137.

Росси, Л. Бергамо, В. Фонтанари, Огнестойкость и механические свойства эмалированного пеноалюминия, Матер. Дес. 132 (2017) 129-137.

DOI: 10.1016/j.matdes.2017.06.064

[7]

Md J. Nine, Martin A. Cole, D.N.H. Tran, D. Losic, Graphene: многоцелевой материал для защитных покрытий J. Mater. хим. А, 24 (2015) 12580–12602.

DOI: 10.1039/c5ta01010a

[8]

П. Хагдаде, М. Гаффари, Б. Рамезанзаде, Г. Балаке, М. Р. Саеб, Роль функционализированного оксида графена в механических и антикоррозионных свойствах полиуретанового покрытия, J. Тайвань. Инст. хим. Э. 86 (2018) 199-212.

Инст. хим. Э. 86 (2018) 199-212.

DOI: 10.1016/j.jtice.2018.02.009

[9]

С. Арора, К. Шривастава, Микроструктура и коррозионные свойства композитных покрытий NiCo-оксид графена, Thin. Твердый. Фильм. 677 (2019) 45 -54.

DOI: 10.1016/j.tsf.2019.03.011

[10]

Ясин Г. и др. Синтез сфероподобного нанокомпозита Ni/графен в качестве эффективного антикоррозионного покрытия; влияние содержания графена на его морфологию и механические свойства, J. Alloy. комп. 33 (2018) 79-88.

DOI: 10. 1016/j.jallcom.2018.04.321

1016/j.jallcom.2018.04.321

[11]

X. Zhang et al., Коррозионная стойкость органического покрытия на основе полиэдрического олигомерного оксида графена, функционализированного силсесквиоксаном, Appl. Серф. науч. 484 (2019) 814–824.

[12]

А. Санджид, П.К. Банерджи, Р.К. Сингх Раман, Многослойное графеновое покрытие для коррозионной стойкости сплава Monel 400 в хлоридной среде, Surf. Пальто. Тех. 370 (2019) 227–234.

DOI: 10.1016/j.surfcoat.2019.04.077

[13]

G. Cui, Z. Bi, R. Zhang, J. Liu, X. Yu, Z. Li, Всесторонний обзор антикоррозионных покрытий на основе графена, Chem. англ. Дж. 373 (2019 г.) 104–121.

Cui, Z. Bi, R. Zhang, J. Liu, X. Yu, Z. Li, Всесторонний обзор антикоррозионных покрытий на основе графена, Chem. англ. Дж. 373 (2019 г.) 104–121.

[14]

С. Саадатманди, М. Асгари, Б. Рамезанзаде, Эффективное эпоксидное композитное покрытие, улучшающее механические свойства/вязкость разрушения за счет включения наноплатформ оксида графена, восстановленных зеленым/биосовместимым восстановителем, J. Ind. Eng. хим. 75 (2019 г.) 271–284.

DOI: 10.1016/j.jiec.2019.03.038

[15]

X. Wang, J. Zhao, E. Cui, S. Song, H. Liu, W. Song, Микроструктура, механические свойства и механизмы упрочнения композитного керамического инструментального материала Al2O3-WC-TiC, армированного графеном, Ceram. Междунар. 45 (2019) 10321–10329.

Междунар. 45 (2019) 10321–10329.

DOI: 10.1016/j.ceramint.2019.02.087

[16]

Р. Умер, Изготовление и механические свойства стеклоткани с графеновым покрытием и эпоксидных композитов, J. Compos. науч. 2 (2018) 17.

DOI: 10.3390/jcs2020017

обработка алюминия | История, добыча полезных ископаемых, переработка и факты

обработка алюминия

Посмотреть все СМИ

- Ключевые люди:

- Генри Дж. Кайзер

- Похожие темы:

- алюминий

обработка материалов

Просмотреть все связанные материалы →

обработка алюминия , подготовка руды для использования в различных продуктах.

Алюминий или алюминий (Al) представляет собой серебристо-белый металл с температурой плавления 660 °C (1220 °F) и плотностью 2,7 грамма на кубический сантиметр. Самый распространенный металлический элемент, он составляет 8,1 процента земной коры. В природе встречается в химическом соединении с кислородом и другими элементами. В чистом виде он мягкий и пластичный, но его можно легировать многими другими элементами для повышения прочности и придания ему ряда полезных свойств. Сплавы алюминия легкие, прочные и поддаются формовке почти всеми известными процессами металлообработки. Они могут быть отлиты, соединены различными способами и легко обработаны, и они допускают широкий спектр отделки.

В дополнение к его низкой плотности многие области применения алюминия и его сплавов основаны на его высокой электро- и теплопроводности, высокой отражательной способности и устойчивости к коррозии. Своей коррозионной стойкостью он обязан непрерывной пленке оксида алюминия, которая быстро растет на зарождающейся поверхности алюминия, подвергаемой воздействию воздуха.

История

Раннее использование и добыча

До 5000 г. до н.э. люди в Месопотамии делали прекрасную керамику из глины, которая состояла в основном из соединения алюминия, а почти 4000 лет назад египтяне и вавилоняне использовали соединения алюминия в различных химических веществах и лекарствах. Плиний относится к алюмен , известный сейчас как квасцы, соединение алюминия, широко используемое в древнем и средневековом мире для закрепления красителей в текстиле. К 18 веку глинозем землистого происхождения был признан потенциальным источником металла.

Английский химик Хамфри Дэви в 1807 году попытался извлечь металл. Несмотря на неудачу, он убедился, что оксид алюминия имеет металлическую основу, которую он назвал алюминием , а позже изменил на алюминий . Название было сохранено в Соединенных Штатах, но изменено на 9.0093 алюминий во многих других странах.

Датский физик и химик Ганс Кристиан Эрстед в 1825 году, наконец, получил алюминий. «Он образует, — сообщал Эрстед, — кусок металла, который по цвету и блеску чем-то напоминает олово».

«Он образует, — сообщал Эрстед, — кусок металла, который по цвету и блеску чем-то напоминает олово».

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Несколько лет спустя Фридрих Велер, немецкий химик из Геттингенского университета, получил металлический алюминий в виде частиц размером с булавочную головку и впервые определил следующие свойства алюминия: удельный вес, пластичность, цвет и стабильность на воздухе.

Алюминий

оставался лабораторной диковинкой, пока французский ученый Анри Сент-Клер Девиль не объявил о значительном усовершенствовании метода Вёлера, которое позволило «булавочным головкам» Вёлера сливаться в куски размером с мрамор. Процесс Девиля стал основой алюминиевой промышленности. Слитки алюминия, изготовленные на химическом заводе Жавеля и выставленные в 1855 году на Всемирной выставке в Париже, представили публике новый металл.

Хотя тогда о свойствах алюминия было известно достаточно, чтобы указать на многообещающее будущее, стоимость химического процесса производства металла была слишком высока, чтобы его можно было широко использовать. Но важные улучшения в настоящее время привели к прорывам на двух фронтах: во-первых, процесс Девиля был улучшен; и, во-вторых, разработка динамо-машины сделала доступным большой источник энергии для электролиза, который оказался очень успешным при отделении металла от его соединений.

Но важные улучшения в настоящее время привели к прорывам на двух фронтах: во-первых, процесс Девиля был улучшен; и, во-вторых, разработка динамо-машины сделала доступным большой источник энергии для электролиза, который оказался очень успешным при отделении металла от его соединений.

Работа Холла и Эру

Современный электролитический метод производства алюминия был открыт почти одновременно и совершенно независимо Шарлем Мартином Холлом из Соединенных Штатов и Полем-Луи-Туссеном Эру из Франции в 1886 году. (По странному совпадению оба мужчины родились в 1863 году и оба умерли в 1914 году.) Основы процессов Холла-Эру были идентичны и остаются основой сегодняшней алюминиевой промышленности. Очищенный глинозем растворяют в расплавленном криолите и подвергают электролизу на постоянном токе. Под действием тока кислород глинозема осаждается на угольном аноде и выделяется в виде углекислого газа, а свободный расплавленный алюминий, который тяжелее электролита, осаждается на угольной футеровке на дне электролизера.

Холл сразу осознал ценность своего открытия. 9 июля 1886 года он подал заявку на патент США и энергично работал над разработкой процесса. С другой стороны, Эру, хотя и подал заявку на патент несколькими месяцами ранее, по-видимому, не понял значения процесса. Он продолжил работу над вторым успешным процессом получения алюминиево-медного сплава. К счастью, в 1888 году австрийский химик Карл Йозеф Байер открыл усовершенствованный метод получения чистого глинозема из бокситовых руд с низким содержанием кремнезема.

Холл и группа бизнесменов основали Pittsburgh Reduction Company в 1888 году в Питтсбурге. Первый слиток был отлит в ноябре того же года. Спрос на алюминий рос, и в Нью-Кенсингтоне, штат Пенсильвания, был построен более крупный восстановительный завод, который к 1894 году использовал электричество, вырабатываемое паром, для производства одной тонны алюминия в день. Потребность в дешевой и обильной гидроэлектроэнергии привела молодую компанию к Ниагарскому водопаду. где в 1895 году он стал первым заказчиком новой разработки электростанции Ниагарского водопада.

где в 1895 году он стал первым заказчиком новой разработки электростанции Ниагарского водопада.

За короткое время спрос на алюминий превзошел самые оптимистичные ожидания Холла. В 1907 году компания сменила название на Aluminium Company of America (Alcoa). До Второй мировой войны он оставался единственным производителем первичного алюминия в США, но за полвека в Соединенных Штатах насчитывалось 15 первичных производителей.

Европейская промышленность

Нойхаузен, Швейцария, является «питомником» европейской алюминиевой промышленности. Там, чтобы воспользоваться гидроэнергией водопада Рейна, Эру построил свой первый завод по производству алюминия и бронзы, который позже стал Aluminium-Industrie-Aktien-Gesellschaft. Британская алюминиевая компания с ограниченной ответственностью, организованная в 189 г.4, вскоре осознал богатство дешевой электроэнергии, доступной в Норвегии, и сыграл важную роль в строительстве алюминиевых заводов в Стонгфьорде в 1907 году, а затем в Вигеланде.