Содержание

Пресс-центр компании «Диполь»

20 мая 2015

подписаться

подписаться

Херьян Дипстратен (Gerjan Diepstraten), Cobar Europe B. V., [email protected]

Тим Лоуренс (Tim Lawrence), Ph.D., Cobar/Balver Zinn, [email protected]

Под редакцией инженера-технолога, к. х. н. Татьяны Кузнецовой

Перевод Артема Вахитова

Отмывать «безотмывный» флюс или использовать паяльную пасту с водосмываемым флюсом? Рассуждениями на эту тему делятся специалисты компании Cobar.

После отказа в 1970-х годах от использования хлорфторуглеродных растворителей для отмывки печатных узлов в электронной промышленности на этапе сборки все шире применяется технология безотмывных флюсов. Среди ее преимуществ — снижение затрат, сокращение числа технологических операций и упрощение процесса аттестации за отсутствием необходимости задавать параметры отмывки.

Для тех, кому нужна повышенная надежность, которую обеспечивает отмывка, сохраняется возможность использовать паяльные пасты с водосмываемыми флюсами, представленными на рынке в широком ассортименте. Этот метод позволяет применять сильно активированные материалы, подходящие для компонентов с плохой паяемостью и/или высокой теплоемкостью, без риска эксплуатационных отказов.

В последние годы стирается грань между описанными двумя стратегиями: некоторые производители прибегают к отмывке остатков безотмывных флюсов, стремясь совместить удобство применения таких флюсов с надежностью, обеспечиваемой отмывкой водой.

В настоящей статье оценивается целесообразность такого подхода.

Водосмываемые и безотмывные флюсы

Помимо способности к флюсованию основным требованием к водосмываемому флюсу является возможность удаления его остатков путем отмывки в воде (желательно без применения химических добавок). Не обязательно, чтобы все компоненты флюса были водорастворимыми. Водосмываемый флюс обычно изготавливается на базе водорастворимого полимера, активированного гидрогалогенидами аминов и органическими кислотами с добавлением подходящих растворителей и реологических модификаторов.

Водосмываемый флюс обычно изготавливается на базе водорастворимого полимера, активированного гидрогалогенидами аминов и органическими кислотами с добавлением подходящих растворителей и реологических модификаторов.

В состав типичного безотмывного флюса входит канифоль (часто модифицированная для улучшения цвета и повышения стойкости к окислению), другие компоненты для улучшения активации (отчасти аналогичные тем, которые применяются в водосмываемых флюсах), ингибиторы коррозии, растворители и желирующие вещества. Основным элементом является канифоль. По своим физико-химическим свойствам она идеально подходит для поставленных целей.

В процессе пайки оплавлением образуется вязкая жидкость, действующая как устойчивый активатор. По окончании этого процесса жидкость затвердевает, обволакивая продукты флюсования и не вступившие в реакцию компоненты флюса. Будучи нерастворимым в воде диэлектриком, канифоль создает местное конформное покрытие, которое защищает находящиеся под ним участки электронных цепей от воздействия различных факторов, например от повышенной влажности.

В отличие от водорастворимых флюсов здесь не требуется, чтобы все остатки флюса были растворимы в том или ином растворителе. Более того, такое требование было бы чрезвычайно обременительным, учитывая широкое разнообразие используемых материалов — от водорастворимых дикарбоновых кислот и гидрогалогенидов аминов до водонерастворимых галогенированных органических соединений и канифоли, а также различных солей, оксидов и гидроксидов металлов, образующихся в процессе пайки. При разработке формул безотмывных флюсов возможность отмывки не предусматривается. Валидация продуктов (в частности, по показателям поверхностного сопротивления изоляции и электрохимической миграции) осуществляется исходя из этого предположения.

Методы отмывки

Омыление — широко распространенный и давно применяющийся метод отмывки. Омылителем называется щелочной материал, при взаимодействии которого с кислотными компонентами загрязнений образуется мыло (соль органической кислоты), растворимое или, по крайней мере, диспергируемое в воде. В этой форме загрязнения удаляются с поверхности. Помимо электроники, омылители применяются во многих бытовых и промышленных моечных системах, например, в качестве моющих средств для посудомоечных машин. В электронике основным объектом отмывки являются остатки канифольного флюса. В результате реакции омылителя с его кислотными компонентами образуется канифольное мыло. По аналогичному механизму удаляется непрореагировавшая карбоксильная кислота. Так как омылитель применяется в форме водного раствора, он действует и на остатки водорастворимых флюсов. Однако в зависимости от тщательности процесса отмывки водонерастворимые и неомыляемые загрязнения могут удаляться не полностью.

В этой форме загрязнения удаляются с поверхности. Помимо электроники, омылители применяются во многих бытовых и промышленных моечных системах, например, в качестве моющих средств для посудомоечных машин. В электронике основным объектом отмывки являются остатки канифольного флюса. В результате реакции омылителя с его кислотными компонентами образуется канифольное мыло. По аналогичному механизму удаляется непрореагировавшая карбоксильная кислота. Так как омылитель применяется в форме водного раствора, он действует и на остатки водорастворимых флюсов. Однако в зависимости от тщательности процесса отмывки водонерастворимые и неомыляемые загрязнения могут удаляться не полностью.

На рынке представлено множество различных гликольэфирных чистящих растворителей. Как правило, они тоже хорошо растворяют канифоль, но не столь эффективны в отношении других флюсовых загрязнений, особенно более полярных (с низкой молекулярной массой) карбоксильных кислот. Полуводная технология, при которой растворитель смешивается с водой или предусматривается дальнейшее ополаскивание в воде, позволяет удалять более широкий спектр загрязнений.

При отмывке чистой водой (без омылителя) удаляются только водорастворимые загрязнения, если только нет значительного физического воздействия или высокой температуры для создания эффекта физического «трения». Последний вариант может быть действенным, но ставит под угрозу целостность печатной платы.

Практическая возможность отмывки безотмывного флюса

Эксперимент

Есть множество причин не отмывать безотмывный флюс, но интерес к такой возможности растет. Формула безотмывного флюса такова, что он обволакивает активаторы, оставшиеся на плате после пайки. Он не рассчитан на отмывку, и поэтому его остатки труднее удалить с печатного узла.

Эти остатки содержат активаторы, желирующие вещества и смолы. Их количество зависит от состава паяльной пасты и условий технологического процесса (например, температуры оплавления), воздействию которых подвергался печатный узел.

При проведении первого эксперимента исследовалась возможность отмывки безотмывного флюса и определялось влияние различных параметров на качество отмывки. Он был спланирован как полный факторный эксперимент со следующими параметрами и уровнями.

Он был спланирован как полный факторный эксперимент со следующими параметрами и уровнями.

Таблица 1. План эксперимента

| Фактор | Единицы измерения | Уровень 1 | Уровень 2 | Уровень 3 |

|---|---|---|---|---|

| Температура отмывки | °C | 35 | 50 | 65 |

| Время отмывки | мин | 5 | 10 | 20 |

| Концентрация омылителя | % | Только деионизированная вода | Деионизированная вода + 10% отмывочного средства | Деионизированная вода + 20% отмывочного средства |

Эксперимент был выполнен на небольшом лабораторном отмывочном устройстве. Паяльная паста была нанесена печатным способом на медные образцы (трафарет размерами 107×76×0,2 мм с тремя круглыми отверстиями с диаметром апертуры 6,5 мм).

Образцы были подвергнуты пайке оплавлением в конвекционной печи по типовому профилю для оловянно-свинцовых припоев с пиковой температурой 215 °C. Затем была произведена отмывка образцов при различных значениях концентрации омылителя, температуры и времени отмывки. Остаток был взвешен на весах с четырехзначным отсчетным устройством.

Средняя масса паяльной пасты, нанесенной на образцы, равнялась 0,07 г. Остаток флюса после пайки составил 51%. Остальные 49% испарились в процессе пайки оплавлением.

Анализ данных

Все факторы эксперимента (температура, концентрация и время отмывки) существенно повлияли на результат. Отмыть безотмывный флюс чистой деонизированной водой не удалось, так как он содержит неполярные водонерастворимые остатки, удаляемые только с использованием добавок, например омылителей.

Рис. 1. Доля флюса, удаленного с печатной платы. Приведенные значения являются средними от уровней параметров

Наибольшее влияние оказали концентрация отмывочного средства и время отмывки. На рис. 2 показано соотношение между обоими факторами.

На рис. 2 показано соотношение между обоими факторами.

Рис. 2. Степень чистоты печатной платы как функция времени отмывки и концентрации омылителя

Дополнительные эксперименты по отмывке

На основе этих данных были выбраны два метода отмывки тестовых печатных плат, пайка которых осуществлялась тремя различными паяльными пастами с безотмывными флюсами:

- струйный;

- ультразвуковой.

После пайки тестовые платы отмывались, а качество их отмывки проверялось путем визуального контроля и с помощью измерителя уровня ионных загрязнений.

Максимально допустимый остаток флюса на печатном узле регулируется стандартом IPC J-STD-001E: печатные узлы класса 1 — менее 200 мг/см2; печатные узлы класса 2 — менее 100 мг/см2; печатные узлы класса 3 — менее 40 мг/см2.

Аэрозольный метод тестировался в машине для групповой отмывки с использованием отмывочного средства на водной основе при следующих параметрах.

Таблица 2. Условия групповой аэрозольной отмывки

| Параметр | Значение |

|---|---|

| Концентрация омылителя | 20% |

| Время отмывки | 12 мин |

| Температура отмывки | 60 °C |

| Ополаскивание | 6 циклов, деионизированная вода |

| Время сушки | 12 мин |

| Температура сушки | 65 °C |

Ультразвуковая отмывка печатных узлов является предметом дискуссий уже на протяжении 50 лет. Согласно стандарту IPC-STD001E ультразвуковая отмывка допустима в следующих случаях:

- печатные платы без компонентов или печатные узлы, содержащие только зажимы или соединители, но не электронные компоненты;

- печатные узлы с электронными компонентами — только если производитель может документально подтвердить, что воздействие ультразвука не ухудшает механические или электрические характеристики изделия или компонентов, подвергающихся отмывке.

Современные ультразвуковые отмывочные машины работают на переменной частоте во избежание возникновения потенциально вредных гармоник. Тестовая плата без компонентов отмывалась в ультразвуковой отмывочной установке с одной ванной.

Таблица 3. Условия ультразвуковой отмывки

| Параметр | Значение |

|---|---|

| Концентрация омылителя | 20% |

| Время отмывки | 12 мин |

| Температура отмывки | 60 °C |

| Частота | 30 кГц |

| Ополаскивание | 4 цикла, деионизированная вода |

| Время сушки | 8 мин |

| Температура сушки | 65 °C |

Визуальный контроль плат после отмывки показал, что все остатки флюса были удалены и паяные соединения выглядели чистыми.

Паста с безотмывным флюсом и SnPb-припоем — до

отмывки

Паста с безотмывным флюсом и SnPb-припоем — после отмывки

Паста с безотмывным флюсом и припоем SAC305 — до отмывки

Паста с безотмывным флюсом и припоем SAC305 — после отмывки

Паста с безотмывным флюсом и припоем SN100C — до отмывки

Паста с безотмывным флюсом и припоем SN100C — после отмывки

На тестовых платах был измерен уровень остаточных ионных загрязнений. Результаты для трех различных сплавов и двух методов отмывки показаны на рис. 4.

Результаты для трех различных сплавов и двух методов отмывки показаны на рис. 4.

Рис. 4. Уровни остаточных ионных загрязнений: существенно ниже максимума в 40 мг/см2 во всех случаях

Зона риска: малоразмерные компоненты с малым зазором между платой и корпусом

Между соседними проводниками в присутствии электрического поля во влажной среде может происходить электрохимическая миграция. Металл анода растворяется с возникновением металлических ионов (катионов), которые мигрируют к катоду. На катоде они восстанавливаются и образуют дендриты, растущие по направлению к аноду. В итоге это может привести к короткому замыканию. Даже когда этого не происходит, в пределах электрохимической ячейки, возникающей между проводниками, снижается поверхностное сопротивление изоляции. Оба эффекта потенциально угрожают целостности электрических цепей, особенно тех, что содержат малый шаг между проводниками.

В частности, угрозу надежности изделия представляют остатки высокоактивных органических кислотных, галоидных или галогенизированных флюсов в малых зазорах под корпусами компонентов, не удаленные в процессе отмывки после пайки.

Существующие методы управления технологическими процессами и обеспечения качества не позволяют надежно выявлять остатки флюса в этих местах.

Если применяется водосмываемый флюс, печатный узел необходимо полностью отмыть от его остатков, иначе может пострадать надежность (например, из-за риска роста дендритов). Более серьезная проблема возникает в связи с распространяющейся в последнее время практикой отмывки безотмывных флюсов слабым раствором отмывочного средства в деионизированной воде. Как и в случае водосмываемого флюса, остатки флюса на печатном узле могут стать причиной отказа, поскольку попытка отмывки нарушает защитные свойства канифоли.

Одной из важных тенденций в электронике является миниатюризация. Размеры компонентов постоянно уменьшаются. В связи с этим растут требования к точности работы устройств трафаретной печати и автоматов установки компонентов, а в паяльных пастах порой приходится использовать порошок припоя типов 4 или 5 вместо типа 3. Применение более мелких порошков вынуждает пересмотреть композицию флюса. У мелкого порошка больше площадь поверхности металла, поэтому он может требовать большего количества флюса или иной системы активации. Чем больше флюса в паяльной пасте, тем большее его количество остается под небольшими компонентами после пайки.

Применение более мелких порошков вынуждает пересмотреть композицию флюса. У мелкого порошка больше площадь поверхности металла, поэтому он может требовать большего количества флюса или иной системы активации. Чем больше флюса в паяльной пасте, тем большее его количество остается под небольшими компонентами после пайки.

Еще один эффект, возникающий при малом шаге между компонентами, — это гроздевидное комкование припоя из-за недостаточного слипания. Термином «гроздевидное комкование припоя» (solder graping) обозначают последствия плохого смачивания, когда паяльная паста частично расплавилась, но до конца не спаялась или не растеклась. Гроздевидному комкованию могут способствовать как дефекты порошка припоя (окисление, загрязнение металла), так и неоптимальный состав флюса (необходимость в более сильном активаторе или добавках, повышающих температурную стабильность).

Гроздевидное комкование не следует считать дефектом, если лишь внешние шарики припоя соприкасаются с расплавленной массой припоя и остаются ее частью, не нарушая требований к минимальному электрическому зазору.

Нерасплавленные шарики припоя могут застревать в остатках флюса и в худшем случае приводить к образованию мостиков припоя.

Рис. 5. Гроздевидное комкование припоя на компонентах типоразмера 0603

При отмывке этих плат остатки флюса полностью удаляются вместе с застрявшими шариками припоя, если те не соединены с расплавленной массой припоя (рис. 6 и 7).

Рис. 6. Шарики припоя, застрявшие в остатках флюса поверх галтели припоя на контактной площадке вывода микросхемы в корпусе типа SOIC

В случае цепей с малым шагом между проводниками наблюдается непропорционально высокое содержание окислов на контактных площадках и поверхности выводов компонентов при меньшем количестве флюса (меньших объемах паяльной пасты).

Рис. 7. Отмывка безотмывного флюса привела к удалению всех его остатков, в том числе застрявших шариков припоя

Миниатюризация компонентов затрудняет отмывку. Расстояния между контактными площадками резко сокращаются с 3,5 мм для компонентов типоразмера 2010 до 0,1 мм для компонентов типоразмера 01005. Растет риск образования мостиков припоя, электрохимической миграции и других неблагоприятных эффектов, а зазор между корпусами компонентов и платой сужается. В связи с этим возникает потребность в отмывочных составах с низким поверхностным натяжением и достаточной капиллярной силой для проникновения под эти малоразмерные компоненты.

Расстояния между контактными площадками резко сокращаются с 3,5 мм для компонентов типоразмера 2010 до 0,1 мм для компонентов типоразмера 01005. Растет риск образования мостиков припоя, электрохимической миграции и других неблагоприятных эффектов, а зазор между корпусами компонентов и платой сужается. В связи с этим возникает потребность в отмывочных составах с низким поверхностным натяжением и достаточной капиллярной силой для проникновения под эти малоразмерные компоненты.

Рис. 8. Типоразмеры компонентов и зазор между корпусом и платой

После демонтажа припаянных SMD-компонентов стало очевидно, что весь объем пространства под компонентами типоразмера менее 0603 был полностью заполнен остатками флюса из паяльной пасты, препятствующими проникновению отмывочного средства.

Для того чтобы проверить отмываемость малоразмерных компонентов с малым зазором между корпусом и платой, печатный узел был подвергнут отмывке в лабораторном устройстве, которое использовалось в спланированном выше эксперименте. Отмывка производилась в течение разного времени с помощью того же отмывочного средства (в концентрации 20%) при температуре 50 °C. Затем компоненты были демонтированы для визуального контроля наличия остатков флюса.

Отмывка производилась в течение разного времени с помощью того же отмывочного средства (в концентрации 20%) при температуре 50 °C. Затем компоненты были демонтированы для визуального контроля наличия остатков флюса.

Таблица 4. «0» — остатки удалены полностью; «–» — остатки удалены частично; «X» — остатки не удалены

| Время отмывки | |||

|---|---|---|---|

| Компоненты | 20 мин | 40 мин | 60 мин |

| MELF | – | 0 | 0 |

| 0402 | X | – | 0 |

| 0603 | X | – | 0 |

| 1206 | X | X | – |

Термопрофили пайки оплавлением и их влияние на количество остатка флюса

Качество пайки конкретной паяльной пастой и последующей отмывки зависит от термопрофиля пайки оплавлением. Профиль нагрева также влияет на смачивание, количество остатка флюса и твердость (отмываемость) остатков.

Профиль нагрева также влияет на смачивание, количество остатка флюса и твердость (отмываемость) остатков.

В целях определения условий наилучшего смачивания для паяльной пасты и количества остатка флюса на печатном узле после пайки был спланирован эксперимент по методу Тагучи.

Факторы, учтенные в эксперименте, описывают три критически важных фазы процесса пайки: скорость нагрева, время выдержки и пиковую температуру пайки. Четвертый фактор — атмосфера (воздушная или азотная).

Для оплавления паяльной пасты, нанесенной на медные образцы методом трафаретной печати, использовался термогравиметрический анализатор. На образцы по 100-мкм трафарету наносился отпечаток паяльной пасты диаметром 1,5 мм. По измеренной потере массы в ходе пайки определялось количество остатка флюса. Под микроскопом измерялся диаметр участка смачивания. По сделанному шлифу паяного соединения определялись высота галтели припоя и краевой угол смачивания (чем меньше этот угол, тем лучше смачивание).

Рис. 9. Усредненные характеристики влияния различных параметров на смачивание (чем меньше краевой угол смачивания, тем лучше)

Для оловянно-свинцовых сплавов наилучшее растекание достигалось при быстром нагреве и пиковой температуре 215 °C в атмосфере азота.

Паяльная паста с водосмываемым припоем содержит более сильные активаторы, что приводит к лучшему смачиванию. Средний краевой угол смачивания для паяльной пасты с водосмываемым флюсом был на 1° меньше, чем для паяльной пасты с безотмывным флюсом.

Рис. 10. Параметры профиля пайки в плане эксперимента по методу Тагучи

Свинцовые и бессвинцовые припои

Применение бессвинцовых припоев создает многочисленные дополнительные трудности при отмывке. В этих условиях привлекательным вариантом являются водосмываемые флюсы, так как в них можно использовать более сильные активаторы. Но из-за повышенных температур пайки у таких флюсов тверже остаток, что затрудняет отмывку.

Остаток флюсов этого типа труднее смывается из-за большей молекулярной массы, более сложной структуры ингредиентов и большего количества побочных продуктов реакции.

У бессвинцовых сплавов поверхностное натяжение приблизительно на 20% выше, чем у оловянно-свинцовых. Это сказывается на характеристиках смачивания. Результат можно увидеть, измерив краевой угол смачивания паяного соединения.

Оптимальные параметры для каждой паяльной пасты были определены по методу Тагучи. Затем в ходе проверочных экспериментов с оптимальными настройками были получены следующие данные.

Таблица 5. Краевой угол смачивания для различных паяльных паст, нанесенных на медные образцы и подвергнутых пайке оплавлением в атмосфере азота при оптимальных условиях

| Краевой угол смачивания, ° | Остаток флюса, % | |||

|---|---|---|---|---|

| Безотмывный флюс | Водосмываемый флюс | Безотмывный флюс | Водосмываемый флюс | |

| SAC 305 | 19,2 | 16,9 | 23,2 | 55,7 |

| SN100C | 17,9 | 14,8 | 18,8 | 50,8 |

| SnPb | 9,5 | 9,2 | 21,2 | 59,4 |

С помощью термогравиметрического анализа измерялся остаток флюса после пайки. В случае бессвинцовых припоев остаток был меньше из-за более высоких температур в профиле пайки по сравнению с оловянно-свинцовыми припоями.

В случае бессвинцовых припоев остаток был меньше из-за более высоких температур в профиле пайки по сравнению с оловянно-свинцовыми припоями.

По своему составу водосмываемый флюс кардинально отличается от безотмывного. Его остаток на печатной плате имеет большую массу и совершенно иной состав. Он гигроскопичен и активен, но легко удаляется даже деионизированной водой.

Заключение

Отмывочные средства стали совершеннее, и отмывка после пайки превратилась в рентабельный этап производственного процесса в условиях, когда важнейшими факторами, угрожающими эксплуатационной надежности, являются коррозия и утечка тока.

Одной только деионизированной воды может оказаться недостаточно для удаления остатков флюса под малоразмерными SMD-компонентами. Она позволяет удалять только неионные остатки с поверхности печатной платы. Ввиду высокого поверхностного натяжения деионизированная вода неспособна проникать под компоненты с малым зазором между корпусом и платой.

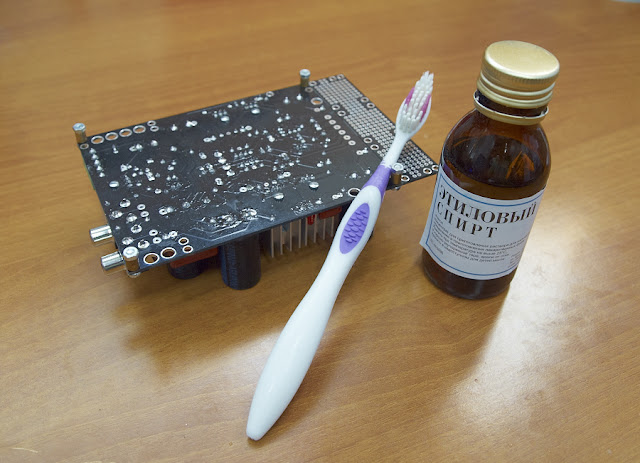

Остаток безотмывного флюса можно отмыть, но чистая деионизированная вода не позволяет удалять твердые остатки, которые выделяют воду, а не растворяются в ней. Для полного удаления смол необходим омылитель.

Рис. 11. Риск снижения надежности для различных формул флюсов

Для полного смывания остатка предпочтительно использовать паяльную пасту с водосмываемым флюсом, потому что он легко удаляется, содержит более сильные активаторы и безопасен после отмывки. При неполном смывании есть риск снижения надежности (с миниатюризацией риск возрастает из-за малого зазора между корпусами компонентов и платой, высокой плотности монтажа, малой толщины проводников и малого расстояния между ними).

Флюс | Компания ООО «Скат»

Каждый, кто занимается пайкой или продаёт оборудование и сырьё для пайки знает!

Для получения прочного паяного соединение, необходимо убрать пленку окисла со спаиваемых поверхностей и защитить метал от дальнейшего окисления при пайке.

Для этого существуют Флюсы, которые представляют собой, как правило, многокомпонентные системы, выполняющие сразу несколько функций. Это очистка поверхности, удаление окисла, улучшение растекания припоя и, как следствие, увеличение прочности и плотности соединения.

Компания ООО Скат как производитель Флюсов для низкотемпературной пайки разделяет их по агрессивности компонентов:

- Активные

- Не активные

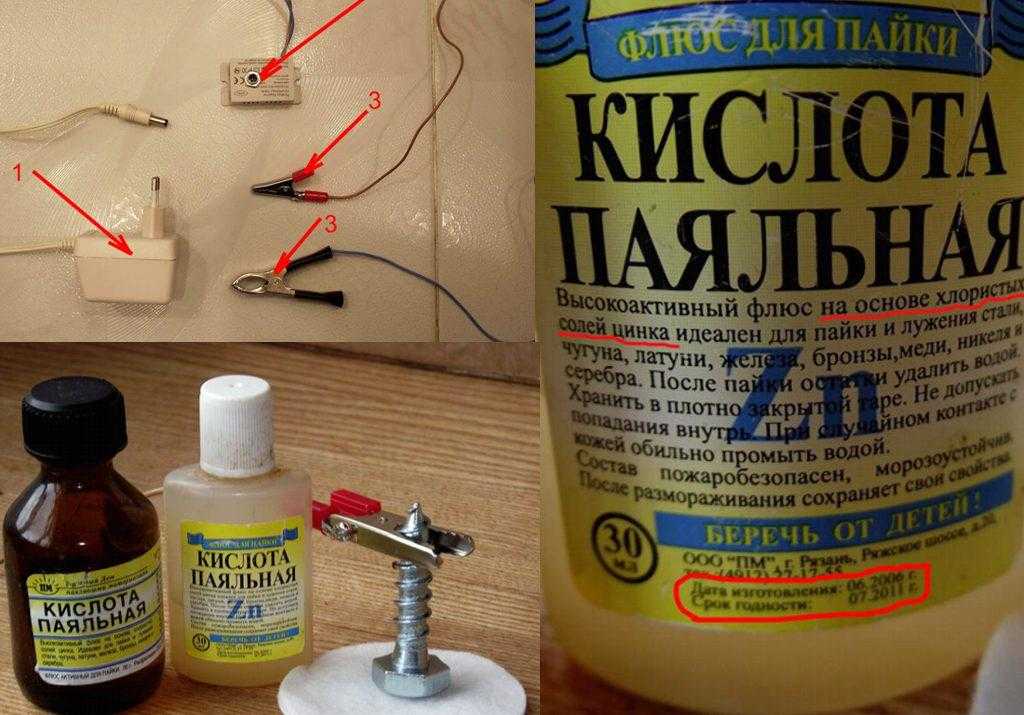

Активные — Флюсы, состоящие из кислот, и требующих промывки после пайки. Обычно, данная группа флюсов применяется для удаления агрессивных веществ с паяемых элементов.

Название | Химия | Содердание |

Паяльная кислотаКислота применяется для пайки углеродистых сталей, меди, никеля и их сплавов. Представляет собой водный раствор хлорида цинка (15-40%). В практике радиомонтажника не применяется, так как вызывает коррозию спая и разрушение изоляции проводов. | ||

| Цинк хлористый | 40% | |

| Соляная кислота | 1% | |

| Вода дистилитрованная | 59% | |

Флюс на основе бензольной кислоты— | ||

| Кислота бензольная | 3,5% | |

| Спирт этиловый | 95% | |

| Триэтаноламин | 1,5% | |

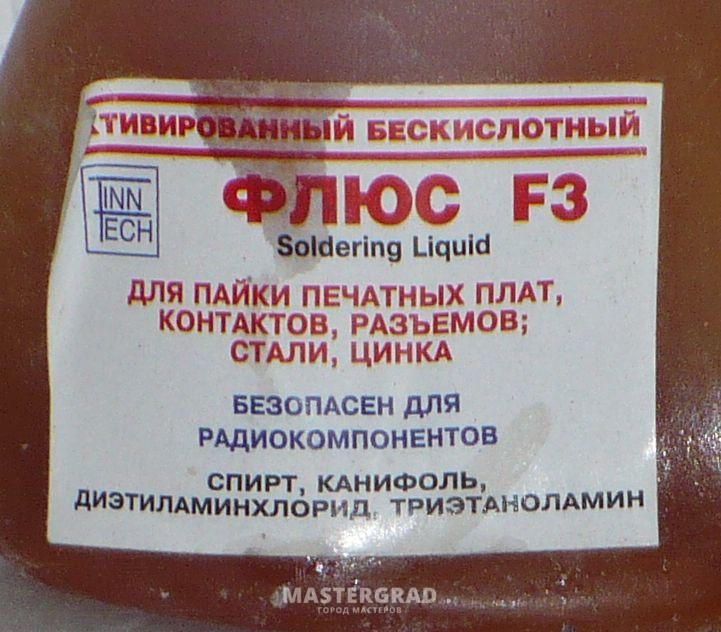

ЛТИ-120Флюс радиомонтажный, нейтральный. Пайка — железо, нержавеющий металл, сталь, медь, бронза, цинк, нихром, никель, серебро. Не требует вентиляции. Остатки флюса смывать не обезательно, при желании легко смываются спиртом. Ацетоном и т. | ||

| Спирт этиловый | 63-74% | |

| Канифоль | 20-25% | |

| Диэтиламин солянокислый | 3-5% | |

| Триэтаноламин | 1-2% | |

Флюс на основе спирта этилового с добавлением цинка хлористого— | ||

| Цинк хлористый | 15% | |

| Спирт этиловый | 60% | |

| Вода дистилитрованная | 25% | |

Жир паяльныйПрименяется в качестве флюса при пайке мягкоплавкими припоями медно-алюминевых соединений. | ||

| Вазелин | 65% | |

| Хлористый цинк | 25% | |

| Хлористый аммоний | 3% | |

| Вода | 12% | |

Флюс ПВ209ХПайка меди, серебра, стали, медно-серебряных или никелевых сплавов | ||

| Бор | 12,3%-13,3% | |

| Фтор | 26,7%-28,5% | |

| Калий | 33,5%-36,4% | |

| Кислород | 21,8%-27,5% | |

Флюс ФАППрименяется для пайки медных труб в системе отопления | ||

| Хлорид амония | 10%-30% | |

| Вазелин | 70%-90% |

Не активные — Флюсы на основе органических веществ – соединения образующие защитную плёнку, покрывающую контакты.

Название | Химия | Содердание |

ЛТИ-1Флюс радиомонтажный, нейтральный. Применяется для пайки деталей из медных сплавов без предворительной зачистки, а так же для пайки железа, меди, латуни, бронзы,нихрома, серебра. Не требует смыва после пайки. | ||

| Спирт этиловый | 70% | |

| Канифоль | 30% | |

Х32-10и— | ||

| Пропанол-2 | 90% | |

| Адипиновая кислота | 5% | |

| Пропилен гликоль | 5% | |

ВТСФлюс ВТС применяется для пайки меди, латуни, бронзы, константана, серебра, платины и сплавов платиновой группы. Этот флюс особенно удобен для пайки электромонтажных соединений, так как он обеспечивает’ чистоту и надежность пайки и не вызывает коррозии, даже если остается в местах пайки. | ||

| Вазелин | 65% | |

| Солициловая кислота | 6,5% | |

| Триэтанол амон | 6,5% | |

| Спирт этиловый | 22% | |

КанифольФлюс радиомонтажный, нейтральный. Применяется для пайки деталей из медных сплавов латуни и бронзы. Не требует смыва после пайки. | ||

| Канифоль | 100% |

Производство наших флюсов соответствует ГОСТ 19250-73, а техническая база позволяет произвести флюс по индивидуальному запросу заказчика в кротчайшие сроки.

Наработанный технологический процесс позволяет значительно снизить издержки по производству Нашей продукции, сохранив при этом объём производства, необходимый для обеспечения потребностей крупных предприятий.

Что использовать — Канифольный флюс или водорастворимый?

|

Промывка водой по сравнению с промывкой без очистки

Обработка флюса без очистки более эффективна — требуется меньше операций, меньше оборудования и меньше времени цикла. Вам следует выбрать обработку без очистки, если только у вас нет сложных для пайки компонентов, требующих более активных флюсов.

Вам следует выбрать обработку без очистки, если только у вас нет сложных для пайки компонентов, требующих более активных флюсов.

Рик Комплиен

Главный инженер по продукту

Benchmark Electronics, Inc.

Более 30 лет опыта работы с электронным и электромеханическим производством и проектированием (медицинское, автомобильное, военное, компьютерное и промышленное управление). Ветеран войны — служил боевым инженером в Корпусе морской пехоты США.

Всегда безопаснее/надежнее смывать остатки флюса вместе с другими загрязнениями платы. Это подвергает печатную плату и компоненты множеству циклов промывки водой, а компоненты должны быть совместимы с процессом промывки водой. Потоки являются просто источником «загрязнения», которое мы добавляем в сборку схемы.

Существует множество других загрязнений, исходящих от оголенной печатной платы, компонентов и операторов, которые могут вызвать сбои в печатной сборке. Если вы планируете смывать остатки флюса и другие загрязнения, всегда лучше использовать смываемые водой флюсы в паяльной пасте, припое для проволоки и жидкие флюсы.

Если вы планируете смывать остатки флюса и другие загрязнения, всегда лучше использовать смываемые водой флюсы в паяльной пасте, припое для проволоки и жидкие флюсы.

Смываемые водой флюсы предназначены для удаления. Никакие чистые флюсы не предназначены для того, чтобы оставаться на печатной плате, и по своей природе их труднее смыть.

Если вы выбрали процесс без очистки, то я рекомендую не промывать флюсы без очистки. Они наиболее безопасны, если их не трогать на печатной плате. Никакие остатки чистого флюса не могут вызвать электрические «шумы» или другие проблемы с сигналами в чувствительных устройствах, поэтому сборка схемы должна быть разработана с учетом этого. При этом никакие чистые флюсы, паяльные пасты и проволочный припой не используются в больших объемах каждый день и могут создавать надежные сборки схем.

Тони Ленц

Полевые приложения

Сборка FCT

Тони работает в электронной промышленности с 1994 года. Он проработал 5 лет инженером-технологом на предприятии по производству печатных плат. С 1999 года Тони работал в компании FCT в качестве руководителя лаборатории, руководителя предприятия, а в последнее время — инженера по эксплуатации. Он имеет большой опыт проведения исследований и разработок, контроля качества и технического обслуживания продуктов, используемых для производства и сборки печатных плат. Он держит B.S. и М.Б.С. степени в области химии.

Он проработал 5 лет инженером-технологом на предприятии по производству печатных плат. С 1999 года Тони работал в компании FCT в качестве руководителя лаборатории, руководителя предприятия, а в последнее время — инженера по эксплуатации. Он имеет большой опыт проведения исследований и разработок, контроля качества и технического обслуживания продуктов, используемых для производства и сборки печатных плат. Он держит B.S. и М.Б.С. степени в области химии.

С точки зрения CM нет причин добавлять в процесс дополнительный этап очистки. Кроме того, существует вероятность того, что продукт выйдет с коррозионно-активными веществами на борту.

С точки зрения OEM, я надеюсь, что они хотя бы задумались над вопросом.

Стивен Шоппе

Президент

Process Sciences, Inc.

Стивен Шоппе является президентом Process Sciences, Inc., имеет 19многолетний опыт предоставления услуг SMT производителям электроники. Стивен консультирует нескольких клиентов из списка Fortune 500 по процессам пайки и SMT, а также часто выступает с докладами на отраслевых мероприятиях SMT.

Стивен консультирует нескольких клиентов из списка Fortune 500 по процессам пайки и SMT, а также часто выступает с докладами на отраслевых мероприятиях SMT.

Если в контракте не указан процесс очистки, но указана система паяльной пасты/флюса, то контракт следует изменить, чтобы указать, как поступать в данной ситуации. Если требуется водорастворимый флюс типа OA (сильнокислотный), то, безусловно, требуется процесс очистки на водной основе, который должен оплачиваться заказчиком.

Если указана система с низким содержанием твердых частиц, и она характеризуется производителем как «без очистки», то очистка не требуется.

Если заказчик указывает высоконадежный продукт с ограниченным числом отказов и очистка не требуется, то следует очищать узлы в системе омыленного водного или полуводного растворителя, но пересмотреть договор, исходя из ожидаемого уровня надежности окончательного товар.

Рик Перкинс

Президент

Chem Logic

Рик Перкинс — инженер-химик с более чем 33-летним опытом работы в области материалов и процессов. Он работал с Honeywell Aerospace в области высоконадежного производства, а также с несколькими нефтедобывающими компаниями. Он также хорошо разбирается в правилах охраны окружающей среды, здоровья и безопасности.

Он работал с Honeywell Aerospace в области высоконадежного производства, а также с несколькими нефтедобывающими компаниями. Он также хорошо разбирается в правилах охраны окружающей среды, здоровья и безопасности.

Если сборка НЕ имеет конформного покрытия и предназначена для использования в «разумных» условиях окружающей среды, процесс пайки без очистки без промывки, скорее всего, подойдет.

В случае конформного покрытия, высокого сопротивления, высокого импеданса или использования в неблагоприятных условиях я бы очистил его независимо от используемого процесса пайки.

Пол Остин

Старший инженер проекта

Electronic Controls Design Inc.

Пол работает в Electronic Controls Design Inc. (ECD) в Милуоки, штат Орегон, более 39 лет в качестве старшего инженера проекта. Он видел и работал с электронной промышленностью со многих точек зрения, в том числе: техник, инженер, производитель и клиент. Его внимание было сосредоточено на разработке и применении измерительных инструментов, используемых для улучшения производственных тепловых процессов, а также решений для хранения чувствительных к влаге компонентов.

Его внимание было сосредоточено на разработке и применении измерительных инструментов, используемых для улучшения производственных тепловых процессов, а также решений для хранения чувствительных к влаге компонентов.

Химия, которую вы решите использовать в своем производственном процессе, определяется требованиями заказчика, наиболее эффективным технологическим процессом, типом используемых компонентов и наилучшим качеством. Если покупателю не требуется определенный процесс, вы должны приспособить продукт

к процессу, который лучше всего подходит для этого конкретного продукта, обеспечивая покупателю требуемый конечный результат. Некоторые компоненты не могут проходить через систему промывки водой. Многие производители компонентов рекомендуют определенную паяльную пасту и требования к промывке.

Все это необходимо учитывать.

Брайен Буш

Специалист по производственным приложениям

Cirtronics Corp.

Г-н Буш имеет 20-летний опыт работы в контрактном производстве электроники. Основные области знаний включают сквозную, SMT, волновую и селективную пайку.

Я могу понять, что с обеих сторон имеются веские инженерные аргументы… с одной стороны, вы можете не знать, каковы последующие процессы и/или среда конечного использования клиента, и оставляете нечистый поток в место может быть связано с некоторыми рисками.

Примером такого риска может быть несовместимость с материалом покрытия или герметика клиента. С другой стороны, водорастворимые флюсы имеют свои риски, а именно проблему эффективного удаления из-под очень маленьких зазоров.

Если вы понимаете возможности своего процесса очистки и уверены, что сможете эффективно очищать узлы, то использование водорастворимых компонентов может представлять несколько меньший риск для последующих процессов. Тем не менее, это может представлять более высокий риск на вашей собственной фабрике, так как обычно он плохо печатает, может сильнее прогибаться во время оплавления и требует внимания, чтобы свести к минимуму задержку между оплавлением и очисткой.

Фриц Байл

Инженер-технолог

Астронавтика

Карьера Фрица в производстве электроники включала различные инженерные должности, включая изготовление печатных плат, толстопленочную печать и сжигание, SMT и разработку процессов волновой/селективной пайки, а также разработку электронных материалов и маркетинг. Фриц получил образование в области машиностроения с упором на материаловедение. Методы планирования экспериментов (DoE) были областью независимого изучения. Фриц опубликовал более десятка статей на различных отраслевых конференциях.

Остаток флюса без очистки всегда имеет некоторую вероятность электрохимической миграции, приводящей к росту дендритов, хотя вероятность довольно низка, если флюс достигает температуры, достаточной для дезактивации активных элементов флюса. Если сборка используется не в помещении, это может привести к попаданию влаги и еще больше увеличить риск отсутствия очистки.

Если это узел высокой надежности, было бы целесообразно очистить узлы. Высокоактивные органически активированные (ОА) водорастворимые флюсы можно очищать только деионизированной водой, но они быстро вызывают коррозию, если их не очистить должным образом. Многие флюсы RMA или не требующие очистки флюсы можно очищать водой, но для удаления всего остатка может потребоваться некоторая добавка на водной основе.

Выбор флюса и метода очистки имеет решающее значение. Вы должны всегда работать с вашим поставщиком флюса/пасты, чтобы убедиться, что у вас есть вся информация.

Кевин Мобли

Представитель PCBA по инженерным вопросам

General Atomics Electro Magnetic Systems Group

Кевин имеет более чем 30-летний опыт работы в области разработки технологических процессов и производства в компаниях EMS и OEM. Экспертиза включает все аспекты SMT, а также пайки волной припоя и материалов CCA, таких как печатные платы, припой и отделка компонентов. Кевин разработал процессы для тысяч сборок от трафаретной печати до защитного покрытия и испытаний.

Кевин разработал процессы для тысяч сборок от трафаретной печати до защитного покрытия и испытаний.

Это очень политический вопрос внутри компании.

Первым шагом является определение уровня надежности, необходимого для функционирования оборудования.

Во-вторых, в чем сила контрактного производителя. Были ли они успешными в течение последних 20 лет без очистки или очистки.

Тогда самый важный вопрос, на который следует обратить внимание, это насколько чувствительны цепи к блуждающему напряжению и поверхностному загрязнению?

Я бы предложил создать оборудование с обоими условиями и провести испытания на тепло и влажность при силовом и функциональном тестировании, чтобы увидеть, как они сравниваются. Затем параллельно провести некоторое тестирование на чистоту и понять как первичные, так и вторичные эффекты пайки.

Терри Мансон

Президент/старший технический консультант

Foresite

Г-н Мансон, президент и основатель Foresite, имеет обширный опыт в электронной промышленности, применяя аналитические методы ионной хроматографии для широкого спектра производственных приложений.

Как правило, решение о том, следует ли использовать процесс очистки после пайки или процесс без очистки, зависит от среды конечного использования и ожидаемого срока службы продукта. Среда с высокой влажностью и более длительный срок службы, как правило, требуют очистки после пайки.

В большинстве, но не во всех высоконадежных и критически важных продуктах обычно используется процесс очистки после пайки того или иного типа, но даже это несколько меняется с развитием новых химических составов флюса и паяльной пасты.

На сегодняшний день около 75-80% электронных продуктов, производимых во всем мире, производятся без очистки. Кроме того, если сборка будет иметь конформное покрытие, защита, обеспечиваемая конформным покрытием, обычно не позволяет проводить очистку после пайки.

Несмотря на то, что какой-либо конкретный процесс не предусмотрен вашим контрактом, вы должны уточнить у своего заказчика, какой уровень ионного загрязнения после пайки является приемлемым, поскольку это поможет определить, какой процесс использовать.

Карлос Бурас

Генеральный директор

Nordson SELECT

Карлос Бурас является генеральным директором Nordson SELECT и имеет более чем 30-летний опыт работы в сфере производства электроники. Карлос специализируется на проектировании процессов, разработке продуктов и производственных операциях. В течение последних 15 лет Карлос уделял особое внимание вопросам автоматизированной сборки и является держателем нескольких патентов США на бесконтактное и точное дозирование клеев для упаковки микропроцессорных устройств.

Отличный вопрос и весьма актуальный.

Если вы оплавляете сборку схемы с помощью канифоли или водорастворимой паяльной пасты, то очистка неизбежна. Эти типы флюса требуют очистки. Использование неочищаемой паяльной пасты не обязательно означает, что сборка не будет очищаться. На самом деле, наше исследование показывает, что более половины всех сборщиков, оплавляющих флюс без очистки, очищают сборки. Если кто-то предпочитает не очищать, то единственным вариантом является паяльная паста/флюс без очистки.

Если кто-то предпочитает не очищать, то единственным вариантом является паяльная паста/флюс без очистки.

Одним из очень важных факторов, который следует учитывать, является цель процесса очистки. Исторически мы описывали процесс очистки как «процесс дефлюкса». Это не совсем точное описание. Процесс очистки предназначен для удаления из сборки всех видов загрязняющих веществ, а не только флюса.

На всех узлах цепей присутствует множество загрязняющих веществ, независимо от типа флюса. Остатки от процесса изготовления платы, процесса изготовления компонентов, процесса сборки (включая, помимо прочего, флюс), человеческие загрязнения и другие загрязнители из окружающей среды засоряют сборку проблемными остатками. Если кто-то решает не удалять поток, он решает ничего не удалять.

Раньше, когда флюсы не очищались, отказ от очистки был общепринятой нормой. Плотность компонентов, размер и высота зазора были значительно больше, чем в наше время. Допустимое количество остатков на печатной плате исторически было выше, чем сегодня.

В настоящее время все остатки сборки часто создают совокупность объемов загрязнения, которая часто создает проблемы для надежной работы сборки (электрохимическая миграция, рост дендритов, перуксусная утечка, коррозия и отслоение конформного покрытия, и это лишь некоторые из них). .

Чтобы порекомендовать настоящий процесс без очистки (без очистки), мне пришлось бы задать ряд конкретных вопросов, в том числе:

- Какова плотность компонентов (чем выше плотность, тем ниже допустимый уровень остатка)?

- Какова наименьшая высота зазора компонента (малая высота зазора может улавливать активаторы потока, что приводит к проблемам с ECM)?

- Каковы климатические условия конечного использования, в которых будет работать сборка (более высокие уровни влажности/влажности увеличивают вероятность ECM)?

- Какова цена отказа?

По мере рассмотрения этих вопросов будет очевидна подходящая стратегия «чистый/нечистый».

Майк Конрад

Президент

Aqueous Technologies

Г-н Конрад работает в сфере сборки электронного оборудования с 1985 года. и системы проверки чистоты.

и системы проверки чистоты.

В вашем контракте должен быть указан используемый процесс. Это согласовано между двумя сторонами. Хорошей практикой является предложить клиенту презентацию ваших возможностей, подчеркнув плюсы каждого процесса, и пусть они сами решают. Большинство клиентов склоняются к процессу без очистки. Тем не менее, вы также должны учитывать продукт. Например, в области медицины, как правило, используются водорастворимые вещества. Цель состоит в том, чтобы максимизировать эффективность вашей сборки и минимизировать затраты.

Edithel Marietti

Старший инженер-технолог

Northrop Grumman

Edithel — инженер-химик с 20-летним опытом работы в области производства и разработки процессов для контрактных производителей электроники в США, а также некоторых крупных OEM-производителей. Участие в SMT, Reflow, Wave и других сборочных операциях, связанных с конформным покрытием и робототехникой.

Если он не указан, вы можете выбрать свой собственный процесс.

Решение о типе процесса принимается из списка задействованных факторов:

- количество плат (типы компонентов, компоненты нижней заделки и т. д.)

- имеется ли покрытие, герметизация, герметизация и т. д.

- применение сборки

У каждого процесса есть плюсы и минусы, поэтому команду можно разделить, так как каждому инженеру удобнее и на самом деле тот или иной процесс нравится больше, чем другой по тем или иным причинам

Грузин Симион

Инженерно-технологическое управление

Независимый консультант

Грузин Симион является независимым консультантом с более чем 20-летним опытом работы в области проектирования и эксплуатации производства электроники.

Свяжитесь со мной по адресу [email protected].

Комментарий читателя

Я согласен со всеми комментариями. Единственное, что я хотел бы добавить как сборщик, это то, что технологические окна с точки зрения паяемости шире при использовании водорастворимых химических флюсов из-за более агрессивной природы флюсов. Если плата имеет конформное покрытие, я бы использовал процесс очистки для наиболее стабильных результатов в CC. Болезненная часть, если количество компонентов и разнообразие высоки, заключается в том, что необходимо учитывать меры предосторожности в отношении жидкостей. Эта инженерная работа может занять много времени.

Единственное, что я хотел бы добавить как сборщик, это то, что технологические окна с точки зрения паяемости шире при использовании водорастворимых химических флюсов из-за более агрессивной природы флюсов. Если плата имеет конформное покрытие, я бы использовал процесс очистки для наиболее стабильных результатов в CC. Болезненная часть, если количество компонентов и разнообразие высоки, заключается в том, что необходимо учитывать меры предосторожности в отношении жидкостей. Эта инженерная работа может занять много времени.

Боб Веттерманн, BEST Inc

Комментарий читателя

Я работал как над чистой, так и над чистой химией. Я лично предпочитаю чистую химию, если у вас есть подходящая машина для очистки печатной платы и измерения эффективности процесса очистки с помощью тестера загрязнения. Очистка Отсутствие чистых флюсов — это всегда боль и никогда не бывает приятным процессом, поскольку разные люди из разных областей будут иметь свои собственные суждения о приемлемом уровне очистки плат.

п.

п.

Мысль заключалась в следующем: «флюс был вашим другом», и чем более агрессивным был флюс, тем легче было припаивать компоненты к изделиям.

Мысль заключалась в следующем: «флюс был вашим другом», и чем более агрессивным был флюс, тем легче было припаивать компоненты к изделиям.

Дополнительный вариант очистки по-прежнему требует ответа. Другими словами, стоит ли все это затрат, или процесс следует изменить на флюсы с низким содержанием твердых частиц и не беспокоиться о каких-либо процессах очистки.

Дополнительный вариант очистки по-прежнему требует ответа. Другими словами, стоит ли все это затрат, или процесс следует изменить на флюсы с низким содержанием твердых частиц и не беспокоиться о каких-либо процессах очистки.

Позже он присоединился к HTC, пионеру в области пайки паровой фазой, и продолжил работу в отрасли Dynapert, GenRad, Teradyne, SRT и VJ Electronics.

Позже он присоединился к HTC, пионеру в области пайки паровой фазой, и продолжил работу в отрасли Dynapert, GenRad, Teradyne, SRT и VJ Electronics.

Более 15 лет опыта работы в SMT, силовых, тепловых и полупроводниковых приложениях. Степень магистра в области промышленной техники, Государственный университет Нью-Йорка в Бингемтоне.

Более 15 лет опыта работы в SMT, силовых, тепловых и полупроводниковых приложениях. Степень магистра в области промышленной техники, Государственный университет Нью-Йорка в Бингемтоне.