Содержание

Виды припоя и флюса

В процессе радиоконструирования и ремонта электроники очень важен элемент аккуратной и качественной пайки изделий и радиодеталей. От этого фактора сильно зависит долговечность изделия и его время наработки на отказ. Решающим моментом качественной пайки является выбор подходящего припоя и флюса, способных оптимальным способом произвести соединение металлических и металлизированных частей с тем условием, чтобы на место пайки внешние факторы оказывали наименьшее влияние, как например: деформация, большие токи, токи высокой частоты, внешние окислители, температура и т.д. В то же время пайка элементов не должна быть излишне перегружена припоем, так как в данном случае могут быть образованы кольцевые трещины, элементы «холодной пайки» (когда визуально припой на месте, но контактирующая область металлов отсутствует), а так же замыкания соседних дорожек или контактов. Чрезмерное применение припоя может не только вывести аппаратуру из строя, но и усугубить процесс настройки и наладки изделия. В этой связи особое внимание необходимо уделить довольно важному аспекту в радиоэлектронике как выбор припоя и флюса, о чем пойдет ниже речь в этой статье.

В этой связи особое внимание необходимо уделить довольно важному аспекту в радиоэлектронике как выбор припоя и флюса, о чем пойдет ниже речь в этой статье.

Из определения известно, что процесс пайки представляет собой соединение двух металлизированных или металлических твердых поверхностей с помощью припоя, температура плавления которого значительно ниже величины разрушения (плавления) соединяемых изделий. Основной функцией припоя является хорошая диффузия с контактируемой металлической поверхностью или, выражаясь простым языком, расплавление припоя на металле (лужение). Кроме того, припой должен иметь оптимальную температурную вязкость, позволяющую ровным слоем распределиться ему по поверхности металлов. Данный фактор качественного лужения возможен только при отсутствии жировых отложений и окислов на спаиваемых поверхностях, удалением которых занимаются флюсы. Флюсы также могут служить катализаторами диффузии припоя для возможности его проникновения в верхний микронный слой металлов в предполагаемом месте пайки. За счет низкой вязкости и ее уменьшения в зависимости от повышения температуры плавление флюсов происходит при гораздо меньших температурных показателях, чем припой.

За счет низкой вязкости и ее уменьшения в зависимости от повышения температуры плавление флюсов происходит при гораздо меньших температурных показателях, чем припой.

Припои и их разновидности

Припой состоит большей частью из олова с добавлением различных материалов. В структуру припоя могут входить следующие компоненты:

Олово (Sn) – представляет собой мягкий металл с температурой плавления + 231,9 С градусов. Олово растворяется в соляной и серной кислоте. Большая часть органических кислот на него не действуют. При воздействии комнатных температур олово не подвергается окислению, однако при ее снижении ниже +18 С и особенно ниже -50 С происходит разрушение кристаллической решетки металла, в результате чего олово приобретает серый оттенок.

Свинец (Pb) – очень популярный металл в изготовлении припоя за счет легкоплавкости. В чистом виде металл очень мягкий, легко обрабатываемый. У свинца окисляется только верхняя часть, контактируемая с воздухом. Металл легко растворяется в щелочи и кислотах, содержащих азот и органику.

Кадмий (Cd) – применяется для изготовления легкоплавких припоев в малых дозах совместно с оловом, висмутом или свинцом. В чистом виде – токсичен, температура его плавления + 321 С. Зачастую кадмий применяется в антикоррозийных целях.

Висмут (Bi) – один из самых легкоплавких металлов при использовании его в составе припоя с температурой плавления + 271 С. Висмут хорошо растворим в азотной кислоте, а так же в подогретом растворе серной кислоты.

Сурьма (Sb) – тугоплавкий металл с температурой плавления + 630,5 С. Не подвержен воздействию воздуха. Не окисляется. В припое дает эффект глянца. Металл токсичен.

Цинк (Zn) – хрупкий металл синевато-серого цвета с температурой плавления + 419 С. Быстро окисляется на воздухе. Используется в припоях аппаратуры, работающей во влажных условиях, за счет того, что покрывает под воздействием влаги пленкой окиси, защищающей места пайки. Цинк легко растворим в кислотах. Цинк вместе с медью применяется для твердых припоев, а так же кислотных флюсов.

Медь (Cu) – металл с самой высокой температурой плавления в изготовлении припоя + 1083 С. Не поддается воздействию воздуха, однако верхним слоем окисляется при попадании влаги. Медь применяется в тугоплавких припоях.

Припои разделяют на легкоплавкие и тугоплавкие.

Легкоплавкие припои нашли широкое применение при конструировании радиоаппаратуры и пайке радиоэлектронных компонентов, а так же при лужении дорожек радиомонтажных плат. Температура плавления легкоплавких припоев не выше + 450 С. В основу таких припоев обычно входит олово, свинец, кадмий, висмут или цинк. В радиоэлектронике большое применение получили припои с температурой плавления до + 145 С градусов. В процессе лужения обезжиренных и очищенных плат применяется сплав Розе или сплав Вуда. Температура плавления этих сплавов 70 – 95 градусов, поэтому они равномерно залуживают плату, опущенную в кипящую воду. В отечественной промышленности список легкоплавких материалов большей частью составляют припои оловянно-свинцовые или ПОС. В случае добавления в припой кадмия или висмута к окончанию добавляются буквы К или В. Цифра в окончании маркировки соответствует процентному содержанию олова в припое по отношению к свинцу (большей частью) и сурьме (в мелких количествах). Чем меньше цифра, тем припой более тугоплавкий но и более прочный. Буква Ф означает, что в состав припоя включен флюс. В последнее время из-за европейских экологических стандартов в фирменной аппаратуре применяется в основном бессвинцовый припой с относительно высокой для радиокомпонентов температурой плавления + 220 градусов. Ниже приведен список распространенных отечественных припоев:

В случае добавления в припой кадмия или висмута к окончанию добавляются буквы К или В. Цифра в окончании маркировки соответствует процентному содержанию олова в припое по отношению к свинцу (большей частью) и сурьме (в мелких количествах). Чем меньше цифра, тем припой более тугоплавкий но и более прочный. Буква Ф означает, что в состав припоя включен флюс. В последнее время из-за европейских экологических стандартов в фирменной аппаратуре применяется в основном бессвинцовый припой с относительно высокой для радиокомпонентов температурой плавления + 220 градусов. Ниже приведен список распространенных отечественных припоев:

ПОС-18 – состоит из олова (17 – 18%), сурьмы (2 – 2,5%) и свинца (79 – 81%). Применяется при низких требованиях прочности пайки, в основном для лужения металлов. Температура плавления +183 +270 градусов (начало плавления / растекаемость).

ПОС-30 – состоит из олова (29 – 30 %), сурьмы (1,5 – 2%), свинца (68 – 70%). Лужения и пайка меди, стали и их сплавов. Температура плавления +183 +250 градусов.

ПОС-50 – олово 49 – 50%, сурьма 0,8%, свинец 49 – 50%. Применяется для качественного спаивания различных металлов, в том числе и в радиоэлектронике. Плавление +183 +230 градуса.

ПОС-90 – олово 89 – 90%, сурьма 0,15%, свинец 10 – 11%. Высокопрочный припой с температурой плавки +18 + 222 градуса, применяемый в лужении деталей с последующим золочением и серебрением. Не применяется в установках с повышенной рабочей температурой.

Припои ПОС-40 и ПОС-60 в радиоэлектронике наиболее популярны. Для спаивания латуни или пластин для экранирования стоит применять ПОС-30. При поверхностном лужении дорожек на платах лучше всего использовать припои с содержанием кадмия или висмута ПОСК-50 или ПОСВ-33. Припои с флюсами и без их содержания для монтажа радиодеталей выпускаются в виде проволоки с толщиной 1 мм для пайки SMD элементов до 3 мм. для радиокомпонентов в обыкновенном корпусе. Для пайки металлов из стали или пайки крупных площадей, припои идут без флюса в трубках диаметром 5 мм. В импортной промышленности так же выпускают свинцово-оловянные шарики диаметром от 0,2 до 0,8 мм., предназначенные для пайки BGA чипов.

В импортной промышленности так же выпускают свинцово-оловянные шарики диаметром от 0,2 до 0,8 мм., предназначенные для пайки BGA чипов.

Тугоплавкие припои большей частью используются в промышленной пайке твердых металлов. Их температура плавления от + 450 до + 800 С. В состав таких припоев входят медь, серебро, никель или магний. Отличительной особенностью этих припоев является их прочность. Из-за высокой температуры плавления тугоплавкие припои в бытовых условиях для радиомонтажных работ не используются. Большей частью они используются для спаивания латуни, стали, меди, бронзы, чугуна и других металлов с высокой температурой плавления. Припои марки ПМЦ (припой медно-цинковый) применяется для спаивания латуни с содержанием меди (ПМЦ-42), бронзы и меди (ПМЦ-52). Данный припой выпускается в виде слитков определенных форм.

ПМЦ-42 – состоит из меди (40 – 45%), цинка (52 – 57%). Также в его состав входят сурьма, свинец, олово и железо. Его температура плавления + 830 градусов.

ПМЦ-53 – медь 49 – 53%, цинк 44 – 49%. Температура плавления +870 градусов.

В производстве припоев особое место занимают, пожалуй, самые дорогие тугоплавкие припои, основу которых составляет медь с добавлением серебра. Маркируются они как ПСР. Припои с серебром обладают высокой прочностью. Место пайки гибко и легко обрабатываемо. Температура таких припоев от +720 до +830 градусов. Высокотемпературные припои ПСР-10 и 12 используют для спаивания сплавов латуни и меди, ПСР-25 и 45 необходимы для работы с медью, бронзой и латунью. ПСР-70 – припой с максимальным содержанием серебра применяют в пайке высокочастотных элементов: волноводов, защитных контуров и т.д.

Существуют припои, применяемые для пайки алюминия на основе олова, цинка и кадмия. Главная проблема пайки алюминия заключается в его быстром окислении на воздухе, поэтому алюминий паяют в масле с использованием ультразвуковых паяльников.

Флюсы

От правильно выбранного флюса довольно сильно зависит качество пайки, ровность шва и его аккуратность. Флюс при нагреве должен образовывать тонкую растекающуюся пленку на поверхности припоя, которая усиливает сцепление припоя с металлом. Чем меньше температура плавления флюса, тем качество пайки лучше. Так же температура его плавления должна быть ниже температурных режимов плавки припоя. Промышленность сегодня изготовляет флюсы двух типов.

Флюс при нагреве должен образовывать тонкую растекающуюся пленку на поверхности припоя, которая усиливает сцепление припоя с металлом. Чем меньше температура плавления флюса, тем качество пайки лучше. Так же температура его плавления должна быть ниже температурных режимов плавки припоя. Промышленность сегодня изготовляет флюсы двух типов.

— Химически активные флюсы, в состав которых входит, как правило, кислотосодержащие реагенты (ортофосфорная и соляная кислоты, хлористый цинк, хлористый аммоний). Данные флюсы прекрасно справляются с жирными налетами и окислами, однако, недостаточная промывка места пайки со временем приводит к «выеданию» металла и его коррозии, где остался кислотосодержащий флюс. На практике кислотосодержащие флюсы стараются в быту использовать как можно реже, особенно в радиоэлектронике, поскольку они ведут к разрушению текстолита, к тому же, при попадании на кожу человека такие флюсы вызывают ожоги, а их пары при вдыхании человеком особо токсичны. К наиболее популярным активным флюсам относится паяльная кислота, ортофосфорная кислота, хлористый цинк, бура, нашатырь, представляющий собой хлористый аммоний.

— Химически пассивные флюсы помогают удалить жировые отложения, а так же в меньшей степени удаляют окислы. Примером может быть канифоль, стеарин, воск. Сами по себе это органические вещества, не вызывающие коррозии, которые служат не только важной сост авляющей при пайке радиокомпонентов, но и выполняют защитную функцию от окисления. Новомодной тенденцией стало использование флюсов ЛТИ, для пайки легкоплавкими припоями. С их помощью можно осуществлять пайку оцинкованных контактов, свинец, очищенное железо, нержавеющую сталь и т.д. В их состав входит спирт, канифоль, малая доза кислоты, триэтаноламин. Для подобной пайки применяют ЛТИ флюс совместно с паяльной пастой. Единственный их минус заключается том, что под действием температуры в месте спайки остаются темные пятна. Пары флюса вредны для человека. Исключение только составляет флюс ЛТИ-120, который не содержит нежелательных компонентов: солянокислотного анилина и метафенилениамина.

Наименования флюсов и их применение

Канифоль сосновая – самый простой, дешевый и доступный вид флюса с низким током утечки. Относится к классу химически пассивных флюсов. На рынке она доступна в свободной продаже из-за популярности. Применяется практически широком спектре радиомотажных работ. Умеренно растворяется в спирте с добавлением глицерина, благодаря чему стали популярны среди радиолюбителей спирто-канифольные флюсы.

Относится к классу химически пассивных флюсов. На рынке она доступна в свободной продаже из-за популярности. Применяется практически широком спектре радиомотажных работ. Умеренно растворяется в спирте с добавлением глицерина, благодаря чему стали популярны среди радиолюбителей спирто-канифольные флюсы.

Ортофосфорная и паяльная кислота – опасные химически активные флюсы. Применяется при паке сильно окисленных металлов, низколегированных сталей, никеля, а так же их сплавов. После пайки обязательным условием является очистка места спаивания 5% раствором соды, чтобы погасить кислотную активность и выедание металла. Паяльная кислота особо эффективна при температуре 270 – 330 градусов.

Паяльная кислота ПЭТ – оптимальная температура процесса пайки с ее применением 150 – 320 градусов. Применяется при спаивании углеродистых сталей, латуни, меди, никеля.

Паяльный жир – существует в двух видах: активный и нейтральный. Применяется для окисленных деталей, состоящих из черного или цветного металла. Активный паяльный жир в радиоконструировании не применяется. Нейтральный паяльный жир не содержит активных компонентов, поэтомуможет использоваться для пайки радиодеталей.

Активный паяльный жир в радиоконструировании не применяется. Нейтральный паяльный жир не содержит активных компонентов, поэтомуможет использоваться для пайки радиодеталей.

БУРА – необходима при высокотемпературной пайке высокоулеродитсых металлов: чугуна, меди, стали и т.д.

ТАГС – флюс на глицериновой основе для радиомонтажа. Из-за остаточного сопротивления нуждается в отмывке спиртом.

Флюсы ЗИЛ – хорошо подходят спаивания стали, латуни, меди легкоплавкими припоями на основе висмута.

Ф-38Н ПЭТ – сильно химически активный флюс. Применяется для пайки быстро окисляемых на воздухе металлов при температуре выше 300 градусов. Им паяют нихром, манганин, бронзу. Обязательное применение при его использовании средств индивидуальной защиты. Промывка щелочью так же обязательна

Активные флюсы ФИМ — пайка окисленного серебра, платины. Требует отмывки водном раствором с содержанием соды. В составе флюса фосфорная кислота.

ФКДТ и ФКТ ПЭТ – популярный неактивный флюс широкого применения для лужения проводов и медных контактов в РЭА.

ФТС – бесканифольный пассивный флюс без дыма. Предназначен для пайки радиодеталей.

Паяльная паста «Тиноль» — специальный химический флюс для пайки SMD радиодеталей термофеном паяльной станции.

Флюс-гель ТТ – флюс с индикатором химической активности красноватого оттенка для широкого спектра пайки. При воздействии температурой обесцвечивается, указывая на отсутствие активных компонентов. Не требует отмывки.

СТ-61 – паяльная паста пассивная. А – температура плавления +200 градусов, В – для компьютерных и мобильных радио запчастей, С – канифоль.

Импортные флюсы

IF 8001 Interflux – один из лучших флюсов для бессвинцовой пайки SMD компонентов, в том числе и работы с BGA чипами. Довольно дорогой. Не требует смывания.

IF 8300 BGA Interflux (30cc) – для пайки корпусов BGA. Представляет собой гель. Без вредного галогена.

IF 9007 Interflux BGA – паяльная безотмывочная паста для пайки свинцовым припоем. После работы оставляет едва заметный слой флюса с высоким удельным сопротивлением.

FMKANC32-005 – крем слабоактивированный безотмывочный. Показывает хорошие результаты при пайке BGA чипов и работе с инфракрасными паяльными станциями.

Классификация импортных флюсов

Нередко в маркировке импортных флюсов можно встретить маркировочные символы. Рассмотрим ниже их обозначение.

«R» — канифоль, которая идет либо в чистом виде, либо в виде раствора (спирто-канифоль). Химически пассивный флюс, поэтому перед применением требует ручной зачистки поверхности спаиваемых компонентов от окислов. После окончания работ требует отмывки спиртом или ацетоном.

«RMA» — флюс на основе канифоли с небольшим добавлением активаторов (органических кислот и их соединениями). При термической обработке кислотосодержащие активаторы испаряются. Для их применения необходима вытяжка. Оптимальная пайка достигается с использованием горячего воздуха.

«RA» — активированная канифоль. По заверению производителей из-за низкой активности кислот не оказывает коррозийных процессов на место пайки, поэтому не требует отмывки. Мы бы все таки рекомендовали после работы с ним использовать слабый раствор щелочи или спирт для отмывки, если речь не идет о BGA пайке!

Мы бы все таки рекомендовали после работы с ним использовать слабый раствор щелочи или спирт для отмывки, если речь не идет о BGA пайке!

«SRA» — кислотные флюсы активного действия для пайки нержавеющей стали, никеля. В электронике практически не используются из-за разрушающего действия кислот. После пайки таким флюсом изделие нуждается в тщательной отмывке спиртом или ацетоном.

Так же нередко к импортным флюсам к названию добавляют надпись «no clean», которая означает, что данный флюс не требует смывки. Такие флюсы нередко применяют при пайке радиокомпонентов, где очистка после пайки деталей затруднена физически. Например, при пайке BGA микросхем.

Флюсы и припои для пайки

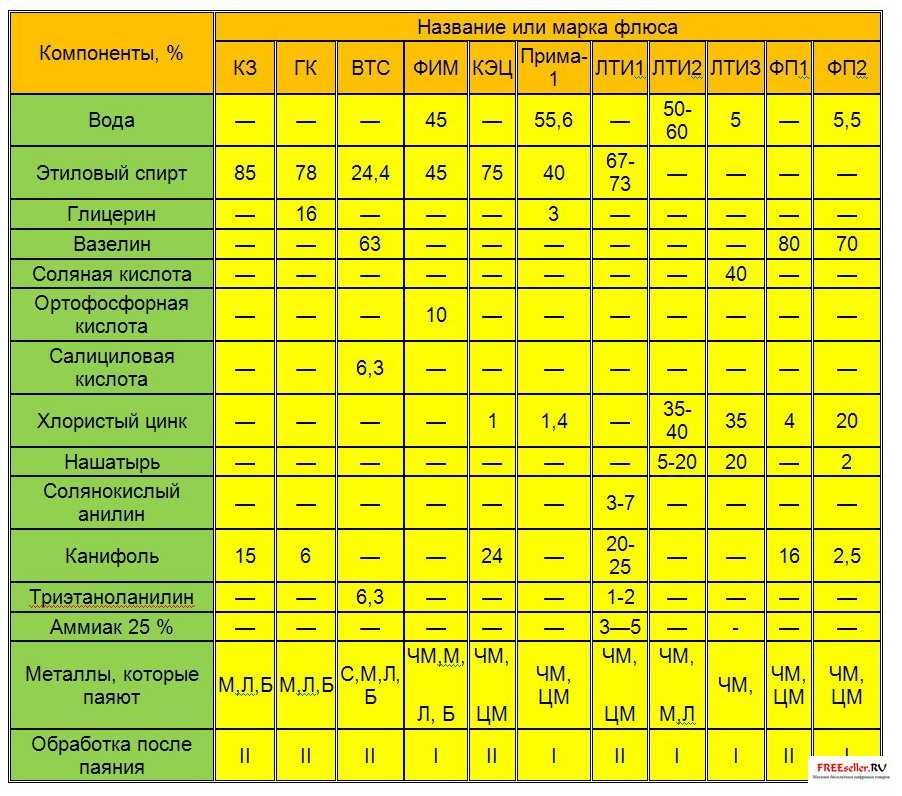

Для пайки паяльником применяется припой, а чтобы припой хорошо растекался по поверхности соединяемых пайкой деталей, используют вещество, которое называется флюс. В зависимости от металла деталей и их размеров, крепости и герметичности пайки необходимо выбирать определенную марку припоя и флюса. Информация в таблицах поможет Вам подобрать необходимый припой и флюс для пайки.

Информация в таблицах поможет Вам подобрать необходимый припой и флюс для пайки.

Припой — это легкоплавкий сплав металлов, предназначенный для соединения проводов, выводов, деталей и узлов пайкой. Ранее припои обозначали тремя буквами — ПОС (припой оловянно-свинцовый), за которыми идет двузначное число, показывающее содержимое олова в процентах, например ПОС-40, ПОС-60.

Лучший припой — чистое олово. Однако оно дорогое и используется в исключительных случаях. Во время радиомонтажа чаще применяют оловянно-свинцовые припои. По прочности спаивания они не уступают чистому олову. Плавятся такие припои при температуре 180 — 200 °С.

Выбор припоя для пайки

Выбор припоя производят в зависимости от таких факторов: от соединяемых металлов или сплавов, от способа пайки, от температурных ограничений, от размера деталей, от требуемой механической прочности, от коррозийной стойкости и др.

Для пайки толстых проводов используют припой с температурой плавления более высокой, чем для пайки тонких проводов.

В некоторых случаях необходимо учитывать и электропроводность припоя (напоминание: удельное сопротивление олова равно 0,115 Ом х мм2/м, а свинца — 0,21 Ом х мм2/м).

Разновидности припоев.

Припои разделяются на три группы: тугоплавкие, легкоплавкие и сверхлегкоплавкие. Тугоплавкие припои (радиолюбители их практически не используют). К тугоплавким относятся припои с температурой плавления свыше 500 °С, создающие очень высокую механическую прочность соединения (сопротивление разрыву до 50 кг/мм2). Недостатком их является именно то, что они требуют высокой температуры нагрева и, хотя прочность такой пайки получается весьма высокой, интенсивный нагрев может привести к нежелательным последствиям: можно, например, «отпустить» стальную деталь.

Недостатком твердых припоев является то, что они требуют высокой температуры нагрева, и хотя прочность такой пайки весьма высока, интенсивный нагрев может привести к весьма нежелательным последствиям: можно перегреть дорогостоящую деталь и вывести ее из строя (например, транзистор или микросхему), можно «отпустить», например, стальную деталь (пружину).

Легкоплавкие (радиолюбительские) припои. К этой категории относятся припои с температурой плавления до 400 °С, имеющие сравнительно невысокую механическую прочность (сопротивление разрыву до 7 кг/мм2). При радиотехнических монтажных работах применяются главным образом легкоплавкие припои. В их состав входят олово и свинец в различных пропорциях, например, припой ПОС-61 , который содержит 61% свинца, 38 % олова и 1% различных присадок.

Сверхлегкоплавкие (радиолюбительские) припои. Существуют также сплавы, в состав которых, кроме олова и свинца, входят висмут и кадмий. Эти сплавы наиболее легкоплавкие: у некоторых из них температура плавления менее 100 °С. Механическая прочность соединения у таких сплавов весьма невелика. Раньше их применяли для пайки кристаллов в кристаллических детекторах. В настоящее время легкоплавкие кадмий-висмутовые сплавы находят применение при ремонте печатного монтажа. Используются они также для пайки транзисторов, так как по техническим условиям их рекомендуется паять припоем с температурой плавления, не превышающей 150 °С.

Для пайки транзисторов можно применять так называемый сплав Вуда с температурой плавления 75 °С, в состав которого входят: олово — 13%, свинец — 27%, висмут — 50%, кадмий — 10%. Сплав Вуда можно приготовить по указанному рецепту самому или купить в аптеке. Пайка ведется слабо нагретым паяльником. В качестве флюса используется канифоль.

Форма радиолюбительских припоев

В прошлом веке порекомендовали оловянный прут сечением 10 мм. Сейчас для пайки пользуются припойной проволокой сечением от 1 до 5 мм. Наиболее распространены 1,5—2 мм многоканальные припои. Многоканальность означает, что внутри оловянной проволоки расположены несколько каналов флюса, который обеспечивает образование ровной блестящей и надежной пайки.

Продается такой припой в мотках — на радиорынках, в колбах — в которых он находится свернутым в спираль, и в бобинах (в них количество припоя такое, что его хватит не на один год). Рекомендуется приобретать в виде проволочки, толщиной со спичку — удобнее паять.

При пайке монтажных проводов радиоаппаратуры удобно пользоваться оловянно-свинцовыми припоями, отлитыми в виде тонких прутков диаметром 2 — 2,5 мм. Такие прутки можно изготовить самому, выливая расплавленный припой в сосуд, в дне которого заранее проделано отверстие. Сосуд при этом следует держать над листом жести или металлической плитой. После остывания прутки следует разрезать на куски необходимой длины.

Современные припои, используемые при пайке электронных схем, выпускаются в виде тонких трубочек, заполненных специальной смолой (колофонием), выполняющей функции флюса. Нагретый припой создает внутреннее соединение с такими металлами, как медь, латунь, серебро и т. д., если выполнены следующие условия: поверхности подлежащих пайке деталей должны быть зачищены, то есть с них необходимо удалить образовавшиеся с течением времени пленки окислов, деталь в месте пайки необходимо нагреть до температуры, превышающей температуру плавления припоя. Определенные трудности при этом возникают в случае больших поверхностей с хорошей теплопроводностью, поскольку мощности паяльника может не хватить для ее нагрева.

Самостоятельное приготовление припоя

Для самостоятельного приготовления припоя компоненты состава (олово и свинец) отвешивают на весах, расплавляют смесь в металлическом тигле над газовой горелкой и, перемешав расплав стержнем из стали, стальной пластинкой снимают пленку шлака с поверхности расплава. Затем осторожно разливают расплав в формы — желоба из жести, дюралюминия или гипса.

Плавку необходимо выполнять в хорошо проветриваемом помещении, надев защитные очки, перчатки и фартук из грубой ткани.

Флюсы для пайки

Для чего при пайке нужен флюс? Во время пайки температура соединяемых деталей значительно повышается. При этом скорость окисления металлических поверхностей возрастает. В итоге припой хуже смачивает соединяемые детали. Поэтому необходимо использовать вспомогательные вещества, флюсы.

Что такое флюс? Флюс — это вспомогательный материал, который призван во время пайки удалять оксидную пленку с деталей, подвергаемых пайке, и обеспечивать хорошее смачивание поверхности детали жидким припоем. Без флюса припой может не прикрепиться к поверхности металла. Назначение флюсов: надежно защищают поверхность металла и припоя от окисления, улучшают условия смачивания металлической поверхности расплавленным припоем.

Без флюса припой может не прикрепиться к поверхности металла. Назначение флюсов: надежно защищают поверхность металла и припоя от окисления, улучшают условия смачивания металлической поверхности расплавленным припоем.

Действие флюса зависит от его состава, имеемые флюсы: или растворяют окисные пленки на поверхности металла (а иногда и сам металл), или предохраняют металл от окисления при нагреве. Таким образом, флюс образует защитную пленку над местом пайки.

Флюс уже содержится в современном припое в виде тонкого сердечника. При расплавлении припоя он распределяется по поверхности жидкого металла. Флюсом покрывают поверхности уже залуженных металлов также и перед их соединением (собственно пайкой). При этом флюс является ПАВ, то есть Поверхностно Активным Веществом. После соприкосновения деталей избыток флюса между ними вылезает наружу и все время испаряется потому, что температура его испарения ниже, чем у припоя.

Флюсы бывают разные. Например, для ремонта металлической посуды пользуются «паяльной кислотой» — раствором цинка в соляной кислоте. Паять радиоконструкции с таким флюсом нельзя — со временем он разрушает пайку. Для радиомонтажа надо применять флюсы, в которых нет кислоты, например, канифоль.

Паять радиоконструкции с таким флюсом нельзя — со временем он разрушает пайку. Для радиомонтажа надо применять флюсы, в которых нет кислоты, например, канифоль.

Требования к радиолюбительским флюсам

Выбор флюса — важный вопрос. Раньше использовалась только канифоль, другого флюса не было. Чем плоха канифоль — канифоль, спиртовой канифольный флюс относятся к категории активных флюсов. Первый недостаток — при высоких температурах удаляется не только оксид металла, но и сам металл. Второй недостаток — очистка платы после пайки с канифолью является большой проблемой. Смыть остатки можно только спиртом или растворителями (да и то, порой проще отковырять чем-то острым).

Остатки флюса на плате не только некрасиво с эстетической точки зрения, но и вредно. На платах с малыми зазорами между проводников возможен рост дендритов (проще говоря, замыканий) вызванных гальваническими процессами на загрязненной поверхности. Каков же выход — на современном рынке материалов можно найти широкую гамму флюсов, которые смываются обычной водой, не разрушают жало паяльника и обеспечивают высокое качество пайки. Продаются такие флюсы, как правило, в шприцах, что очень удобно для использования.

Продаются такие флюсы, как правило, в шприцах, что очень удобно для использования.

Независимо от того, какой флюс используется, готовую пайку нужно обязательно протирать тряпочкой, смоченной в спирте-ректификате или ацетоне, а также прочищать жесткой щеточкой или кисточкой, смоченной растворителем, для удаления остатков флюса и грязи. В некоторых исключительных случаях вместо канифоли можно пользоваться ее заменителями:

— канифольным лаком, имеющимся в продаже в хозяйственных магазинах. Его можно применять как жидкий флюс взамен раствора канифоли в спирте. Этот же лак можно использовать и для антикоррозийного покрытия металлов.

— живицей — смолой сосны или ели — доступным материалом, особенно любителям, живущим в сельской местности. Такой флюс можно приготовить самому. Набранную в лесу с деревьев смолу нужно растопить в жестяной банке на слабом огне (на сильном огне смола может воспламениться). Расплавленную массу разлить в спичечные коробки.

— таблеткой аспирина, имеющейся в любой домашней аптечке. Недостаток этого флюса — неприятный запах дыма, выделяющийся при плавлении аспирина.

Недостаток этого флюса — неприятный запах дыма, выделяющийся при плавлении аспирина.

Сейчас выпускается большое количество разнообразных, так называемых «безотмывочных», флюсов, как жидких, так и в виде полужидкого геля. Особенность их такова, что они не содержат компонентов, вызывающих окисление и коррозию соединяемых деталей, не проводят электрический ток и не требуют промывки платы после пайки. Хотя все равно лучше после завершения пайки удалять с припаянных деталей все остатки флюса.

Для нанесения жидкого флюса можно воспользоваться кисточкой, ватной палочкой или просто спичкой, но удобнее пользоваться так называемым «флюсапликатором». Можно попробовать купить фирменный флюсапликатор стоимостью примерно 20—30$, но куда проще и дешевле сделать его самому. Для этого потребуется кусочек силиконового или резинового шланга с внутренним диаметром 5 — 6 мм и одноразовый медицинский шприц.

Шприц разрезается на 2 части. Обе части вставляются в резиновую трубку. Иголка слегка укорачивается, ее можно для удобства пользования слегка изогнуть. Слегка нажимая на шланг, выдавливаем из кончика капельку флюса на припаиваемые детали и производим пайку. При хранении, чтобы не засыхала иголка внутрь нее можно вставлять тонкую проволоку. Так же удобно пользоваться флюсом в виде геля или пасты. Для его нанесения тоже можно воспользоваться одноразовым шприцем, только из-за его густоты иголку шприцевую придется взять потолще.

Слегка нажимая на шланг, выдавливаем из кончика капельку флюса на припаиваемые детали и производим пайку. При хранении, чтобы не засыхала иголка внутрь нее можно вставлять тонкую проволоку. Так же удобно пользоваться флюсом в виде геля или пасты. Для его нанесения тоже можно воспользоваться одноразовым шприцем, только из-за его густоты иголку шприцевую придется взять потолще.

Ранее ЭлектроВести писали, Украина через три года будет вынуждена покрывать дефицит электроэнергии за счет ее импорта в случае дальнейшего невыполнения Национального плана сокращения выбросов от больших сжигательных установок (НПСВ) на ТЭС.

По материалам: electrik.info.

Понимание пайки. Часть 4. Как использовать флюс при пайке электроники

Загрузить сейчас

Пару недель назад я прошел раз в два года процесс продления регистрации на машине моей жены. После проверки автомобиля и оплаты пошлины мне дали две маленькие этикетки с датами регистрации для номерных знаков. Вы должны быть осторожны, потому что, если они не наклеены правильно, эти этикетки могут отсоединиться, когда вы едете по дороге. Это может привести к импровизированной встрече на дороге с полицейским, который потребует, чтобы вы заплатили дополнительные сборы. Чтобы этого не произошло, необходимо перед нанесением этикеток убедиться, что поверхность номерного знака чистая и сухая.

Вы должны быть осторожны, потому что, если они не наклеены правильно, эти этикетки могут отсоединиться, когда вы едете по дороге. Это может привести к импровизированной встрече на дороге с полицейским, который потребует, чтобы вы заплатили дополнительные сборы. Чтобы этого не произошло, необходимо перед нанесением этикеток убедиться, что поверхность номерного знака чистая и сухая.

Тот же принцип применяется, когда электронные компоненты припаяны к печатной плате. Если металлическая поверхность платы не очищена и не подготовлена к пайке, хорошей металлургической связи между поверхностями не получится. И если оплата штрафа за отсутствие текущих номерных знаков на вашем автомобиле обходится дорого, просто подождите, пока вы не начнете получать счета за отказы компонентов на ваших печатных платах из-за плохой пайки. Ключом к получению хорошего паяного соединения является использование химического чистящего средства, известного как флюс, до и во время процесса пайки. Вот подробнее обо всем этом и о том, как использовать флюс при пайке электроники.

Определение и объяснение того, как использовать флюс при пайке электронных компонентов

Флюс — это химическое чистящее средство, используемое до и во время процесса пайки электронных компонентов на печатных платах. Флюс используется как при ручной ручной пайке, так и в различных автоматизированных процессах, используемых контрактными производителями печатных плат. Основное назначение флюса — подготовка металлических поверхностей к пайке путем очистки и удаления любых оксидов и примесей. Оксиды образуются, когда металл подвергается воздействию воздуха, и могут препятствовать образованию хороших паяных соединений. Флюс также защищает металлические поверхности от повторного окисления во время пайки и помогает процессу пайки, изменяя поверхностное натяжение расплавленного припоя.

Флюс состоит из основного материала и активатора, который представляет собой химическое вещество, способствующее лучшему смачиванию припоя за счет удаления оксидов из металла. Он также содержит другие растворители и добавки, облегчающие процесс пайки, а также препятствующие коррозии. Флюс может быть твердым, пастообразным или жидким в зависимости от того, как и где он будет использоваться. Для ручной пайки флюс можно наносить с помощью флюсовой ручки или, как правило, в сердечнике припоя, который использует большинство техников. Для автоматизированных процессов пайки, используемых CM при производстве печатных плат, существует несколько различных способов нанесения флюса.

Флюс может быть твердым, пастообразным или жидким в зависимости от того, как и где он будет использоваться. Для ручной пайки флюс можно наносить с помощью флюсовой ручки или, как правило, в сердечнике припоя, который использует большинство техников. Для автоматизированных процессов пайки, используемых CM при производстве печатных плат, существует несколько различных способов нанесения флюса.

Применение различных типов флюсов

Существует три различных категории флюсов, используемых для пайки электроники в соответствии с IPC J-STD-004B. Эти категории; Канифоль и заменители канифоли, растворимые в воде и не подлежащие очистке. В эти категории входят различные типы и химические составы флюсов в зависимости от требований компонентов и плат, подлежащих пайке. В зависимости от автоматизированного процесса пайки, используемого вашим контрактным производителем, флюс будет применяться следующими методами:

- Пайка волной припоя: Флюс, используемый для пайки волной припоя, обычно состоит из большего количества растворителей, чем флюс, используемый для других целей, и его распыляют на плату до того, как она пройдет через волну припоя.

Оказавшись на месте, флюс очистит компоненты, подлежащие пайке, и удалит образовавшиеся оксидные слои. Если на плате используется менее агрессивный тип флюса, то перед нанесением флюса на плату необходимо будет пройти предварительную очистку.

Оказавшись на месте, флюс очистит компоненты, подлежащие пайке, и удалит образовавшиеся оксидные слои. Если на плате используется менее агрессивный тип флюса, то перед нанесением флюса на плату необходимо будет пройти предварительную очистку. - Оплавление припоя: Для плат, которые проходят процесс оплавления припоем, используется паста, состоящая из липкого флюса и небольших сфер металлического припоя. Эта паяльная паста удерживает детали на месте до тех пор, пока тепло печи не вызовет оплавление частиц припоя. Флюс очищает не только металлические поверхности, но пастообразная природа флюса изолирует воздух, предотвращая дальнейшее окисление. Флюс для паяльной пасты также содержит добавки для улучшения характеристик текучести припоя при его плавлении.

- Селективная пайка: Флюс, используемый для процессов селективной пайки, наносится либо распылением, либо более точным методом капельной струи.

Метод применения флюса для каждого из этих процессов пайки тщательно контролируется, чтобы гарантировать, что флюс способен выполнять свою работу без ущерба для целостности процесса пайки. Например, если используется паяльная паста с более высокой концентрацией растворителей, чем пасты других типов, может возникнуть проблема, если флюс будет нагреваться слишком быстро. Нагретые растворители могут выделять газы, образуя пустоты в паяных соединениях, и разбрызгивать расплавленный припой на участки платы, которые не следует паять. По этой причине процесс оплавления припоя тщательно контролируется с помощью этапов предварительного нагрева, температурной выдержки и оплавления.

Например, если используется паяльная паста с более высокой концентрацией растворителей, чем пасты других типов, может возникнуть проблема, если флюс будет нагреваться слишком быстро. Нагретые растворители могут выделять газы, образуя пустоты в паяных соединениях, и разбрызгивать расплавленный припой на участки платы, которые не следует паять. По этой причине процесс оплавления припоя тщательно контролируется с помощью этапов предварительного нагрева, температурной выдержки и оплавления.

DFM для печатных плат HDI

Загрузить сейчас

Очистка флюса от электроники

Другим аспектом флюса является необходимость его очистки от печатной платы после того, как он выполнил свою работу. Некоторые флюсы вызывают коррозию, и их остатки могут продолжать действовать и повреждать печатную плату еще долгое время после ее изготовления. Каждая из трех категорий флюса, упомянутых выше, имеет свои собственные потребности в очистке:

- На основе канифоли: Этот флюс необходимо очищать специальными химическими растворителями, которые обычно содержат фторуглероды.

- Водорастворимый: Существует множество чистящих средств, которые можно использовать для водорастворимых флюсов, таких как деионизированная вода и моющие средства.

- No-Clean: Согласно названию, эти флюсы практически не требуют очистки. Обычно любая очистка является скорее вопросом косметической привлекательности, чем фактического загрязнения. Тем не менее, остаточный флюс без очистки может снизить адгезионную эффективность конформных покрытий, поэтому все же рекомендуется какая-либо очистка.

Для тех флюсов, которые являются более агрессивными, необходима очистка. Некоторые процессы изготовления печатных плат, такие как экранированные участки печатной платы, проходящие пайку волной припоя, потенциально могут скрывать остатки флюса. Этот остаточный поток может вызвать серьезные проблемы для печатной платы с течением времени, если его не очистить. Однако в дополнение к коррозионным проблемам, связанным с более активными флюсами, даже остатки неочищенных флюсов могут мешать тестированию печатных плат, оборудованию для оптического контроля и некоторым чувствительным электронным компонентам. В общем, лучше всего удалять остатки флюса, когда это возможно.

В общем, лучше всего удалять остатки флюса, когда это возможно.

Что вы можете ожидать от контрактного производителя

Существует множество различных категорий, типов и составов флюсов для пайки, так же как существует множество различных типов припоев и процессов пайки. Чтобы быть уверенным, что ваша печатная плата будет изготовлена правильно с использованием наилучшего сочетания материалов и процессов, вам необходимо работать с CM, который имеет полное представление обо всем этом. Ваш CM должен иметь многолетний опыт работы с этими различными материалами и иметь оборудование и ресурсы для облегчения этих процессов.

Служба изготовления заказных печатных плат Tempo

|

Компания Tempo Automation обладает опытом, навыками и оборудованием, необходимыми для производства ваших печатных плат. Мы занимаемся сборкой и пайкой печатных плат в течение длительного времени, и мы позаботимся о том, чтобы ваша конструкция была построена на самом высоком уровне качества.

И чтобы помочь вам начать работу с наилучшего пути, мы предоставляем информацию для ваших проверок DFM и позволяем вам легко просматривать и загружать файлы DRC. Если вы являетесь пользователем Altium Designer или Cadence Allegro, вы можете просто добавить эти файлы в свое программное обеспечение для проектирования печатных плат. Для Mentor Pads или других дизайнерских пакетов мы предоставляем информацию DRC в других форматах CAD и Excel.

Для Mentor Pads или других дизайнерских пакетов мы предоставляем информацию DRC в других форматах CAD и Excel.

Если вы готовы изготовить свою конструкцию, попробуйте наш инструмент расчета стоимости, чтобы загрузить файлы CAD и BOM. Если вам нужна дополнительная информация о том, как использовать флюс при пайке электроники, свяжитесь с нами.

Подробнее

Последние новости о печатных платах доставлены на ваш почтовый ящик.

Понимание пайки. Часть 2: Разница между флюсом и припоем

Я очарован хорошим магическим шоу, но я читал, что в представлении помощник фокусника выполняет большую часть работы. Хотя фокусник кажется источником иллюзии, чаще он является шоуменом, привлекающим внимание публики. Это позволяет ассистенту заставить работать механику иллюзии, щелкая выключателем, складываясь в коробку или открывая люк, в то время как внимание аудитории сосредоточено на фокуснике. Помощники фокусника обычно не получают никаких счетов, но на самом деле являются высококвалифицированными актерами, танцорами и помощниками на сцене. Без них шоу не могло бы продолжаться, но они редко получают признание, которого заслуживают.

Без них шоу не могло бы продолжаться, но они редко получают признание, которого заслуживают.

Когда дело доходит до пайки печатной платы, отношения между припоем и флюсом очень похожи на отношения фокусника и его помощника. Мы говорим о пайке наших печатных плат с использованием волновой пайки, пайки оплавлением припоя, селективной пайки и даже старой доброй ручной пайки. Но во всех этих фразах вы ни разу не услышите слова «флюс», хотя он так же важен, как и припой для крепления компонента к печатной плате. Однако, как и в случае с магическим шоу, без флюса припой не мог продолжаться. Давайте подробнее рассмотрим, что представляют собой эти два материала, а также разницу между флюсом и припоем.

Что такое флюс и в чем разница между флюсом и припоем?

В то время как припой используется для сборки компонентов на вашей печатной плате, флюс используется до сборки, чтобы подготовить и помочь вашей плате в процессе пайки. Незащищенный металл на вашей печатной плате может быть загрязнен примесями в результате манипуляций, а также оксидами, которые образуются из-за воздействия на металл воздуха. Это загрязнение может помешать процессу пайки создать прочные соединения между металлом печатной платы и выводами компонентов, которые к ней прикрепляются. Чтобы удалить это загрязнение, очень важно, чтобы плата перед пайкой была очищена флюсом. Флюс для припоя не только удаляет эти различные загрязнения, но также способствует смачиванию расплавленного припоя между металлами и защищает поверхности от повторного окисления во время пайки.

Это загрязнение может помешать процессу пайки создать прочные соединения между металлом печатной платы и выводами компонентов, которые к ней прикрепляются. Чтобы удалить это загрязнение, очень важно, чтобы плата перед пайкой была очищена флюсом. Флюс для припоя не только удаляет эти различные загрязнения, но также способствует смачиванию расплавленного припоя между металлами и защищает поверхности от повторного окисления во время пайки.

Существует три различных категории флюсов, используемых для пайки электроники в соответствии с IPC J-STD-004B: канифоль и заменители канифоли, растворимые в воде и не требующие очистки. После процесса пайки канифоль и водорастворимые флюсы необходимо химически очистить, чтобы удалить оставшиеся излишки флюса. Эти остатки, если их не удалить, продолжат свою активность и вызовут коррозию платы во время ее эксплуатации. Не требующие очистки флюсы не нуждаются в какой-либо специальной очистке для повышения производительности, а любой видимый остаток можно очистить по желанию.

Флюс доступен в жидкой, пастообразной и твердой формах, и существуют различные факторы, влияющие на решение о том, какой тип флюса следует использовать. Эти факторы включают:

- Тип собираемой печатной платы.

- Плотность размещения компонентов на плате.

- Какой процесс пайки будет использоваться для сборки печатной платы.

- Паяемость соединяемых металлов.

Теперь, когда мы познакомили вас с флюсом и его важностью для процесса, давайте посмотрим на сам припой для печатной платы.

Припой для печатных плат и как он работает вместе с флюсом

Припой — это клейкий материал, используемый, когда необходимо соединить два металла, например выводы компонентов и соответствующие им контактные площадки или отверстия на печатной плате. Припой используется в качестве металлического наполнителя между соединяемыми металлами и нагревается до расплавления. Поскольку расплавленный припой имеет более низкую температуру плавления металлов, которые он соединяет, он обеспечивает прочное соединение металл-металл, не причиняя никакого вреда плате или компонентам после охлаждения..jpg) Припой, который используется для сборки печатной платы, должен соответствовать стандартам, установленным в IPC J-STD-006, и доступен в различных формах в зависимости от того, как он будет использоваться. Сплошные стержни используются для приложений, требующих большого резервуара расплавленного припоя, в то время как порошок и паста припоя используются для оплавления под выводами для поверхностного монтажа. Специалисты по ручной пайке обычно используют для работы проволоку или ленту припоя.

Припой, который используется для сборки печатной платы, должен соответствовать стандартам, установленным в IPC J-STD-006, и доступен в различных формах в зависимости от того, как он будет использоваться. Сплошные стержни используются для приложений, требующих большого резервуара расплавленного припоя, в то время как порошок и паста припоя используются для оплавления под выводами для поверхностного монтажа. Специалисты по ручной пайке обычно используют для работы проволоку или ленту припоя.

Как мы уже говорили ранее, полный процесс пайки включает в себя как припой, так и флюс для создания хороших прочных паяных соединений. Задача флюса состоит в том, чтобы подготовить поверхности к пайке, а затем защитить эти поверхности во время пайки. Таким образом, флюс является неотъемлемой частью пайки, и его применение считается частью всего процесса. Вот как применяется флюс для различных процессов пайки:

Процесс пайки | Применение флюса | |

| Пайка волной припоя | Печатная плата проходит над расплавленной волной припоя, которая впитывается в отверстия, припаивая выводы компонентов в этих отверстиях. | Наносится распылением перед пайкой. |

| Оплавление припоя | Паяльная паста наносится на контактные площадки печатной платы с помощью струйного нанесения или трафарета. Эта паста удерживает выводы компонентов на месте, а затем оплавляется при прохождении через инфракрасную печь, которая нагревает их, создавая прочное соединение. | Густой химический флюс в сочетании с порошком припоя образует паяльную пасту. |

| Селективный припой | Это автоматизированная система, которая наносит припой на отдельные отверстия или контактные площадки на плате. Система либо наносит расплавленный припой через сопло, либо использует лазер для расплавления твердого припоя, который подается в соединение. | Распыляется или наносится отдельными каплями на поверхности, предназначенные для пайки. |

| Ручная пайка | Техник использует паяльник для расплавления твердого припоя, подаваемого на соединение.

| |

Оказавшись на месте, флюс очистит компоненты, подлежащие пайке, и удалит образовавшиеся оксидные слои. Если на плате используется менее агрессивный тип флюса, то перед нанесением флюса на плату необходимо будет пройти предварительную очистку.

Оказавшись на месте, флюс очистит компоненты, подлежащие пайке, и удалит образовавшиеся оксидные слои. Если на плате используется менее агрессивный тип флюса, то перед нанесением флюса на плату необходимо будет пройти предварительную очистку.