Содержание

Все о газосиликате: виды, размеры, достоинства и недостатки, производство и применение газосиликатных блоков, рассчет и утепление

- Виды

- По назначению

- По условиям твердения

- По виду вяжущих компонентов

- По виду кремнеземистых компонентов

- По размеру

- По форме

- По плотности

- По морозостойкости

- Плюсы и минусы

- Как производят

- Где применяется

- Как рассчитать количество блоков для строительства дома

- Нужно ли утеплять стены из газосиликата

- Приобрести

Газосиликат – это строительный материал с ячеистой структурой, который получают путем автоклавной обработки смеси из цемента, извести, мелкого песка и воды с газообразующими добавками, такими как алюминиевая пудра. Из газосиликата изготавливают строительные блоки по ГОСТ 21520–89 или СТБ 1117–98 «Блоки из ячеистых бетонов стеновые. Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Технические условия». Получается искусственный камень Газосиликатные блоки используют для возведения стен и внутренних перегородок домов и прочих сооружений: жилых, коммерческих и производственных.

Газосиликат удобен в строительстве, он достаточно легок, хорошо распиливается, в нем легко сверлятся отверстия и просто забиваются гвозди.

Виды газосиликатных блоков

По назначению

- Конструкционные – газосиликатные блоки для основных стен зданий. Отличаются повышенной прочностью и выдерживают большие нагрузки. Имеют плотность выше 700 килограмм на кубический метр. Обладают теплопроводностью 0,18 – 0,2 Вт/(м·°С). Марка D1000 – D1200.

- Теплоизоляционные – блоки с пониженным показателем теплопроводности – 0,08–0,1 Вт/(м·°С). Применяются только для утепления и не предназначены для кладки основных стен зданий. Имеют плотность ниже 400 килограмм на кубический метр. Марка D300 – D500.

- Конструкционно–теплоизоляционные – блоки из газосиликата, предназначенные для строительства невысоких зданий – 1 – 3 этажа.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

По условиям твердения

- Неавтоклавные — блоки, затвердевающие в естественных условиях при атмосферном давлении. Время твердения составляет от 20 до 28 дней. Основным связующим звеном в составе таких блоков является портландцемент. К минусам безавтоклавного газосиликата можно отнести невысокую прочность, низкую морозоустойчивость и усадку до 5 мм на метр.

- Автоклавные — блоки, твердеющие в специальной автоклаве при искусственном давлении 11 – 13 бар и обработке паром – 190 градусов Цельсия. Такой способ затвердевания позволяет в течение нескольких часов получить плотный газосиликатный камень, который в 2 раза прочнее неавтоклавного. Его морозоустойчивость примерно в 5 раз выше, чем у газосиликатных блоков, полученных при неавтоклавном способе производства.

Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

По виду вяжущих компонентов

- цементные, с содержанием портландцемента от 50 %;

- известковые, содержащие более 50% негашеной извести и гипса, шлака и добавок цемента не более 15 %;

- смешанные, состоящие на 15 – 50 % из цемента, извести и/или шлака;

- зольные, содержащие более 50% высокоосновных зол;

- шлаковые, состоящие на более чем 50 % из шлака, включая гипс, щелочь и известь.

По виду кремнеземистых компонентов

- на основе природных материалов, таких как мелкий песок;

- на основе продуктов промышленности, таких как золы, ферросплавы, продукты обогащения руд и прочие.

По размеру

Четко обозначенных по ГОСТу размеров у газосиликатных блоков нет, в зависимости от производителя и вида они находятся в пределах:

- Высота – менее 500 мм;

- Ширина – менее 500 мм;

- Длина – менее 625 мм.

Основные размеры различных марок стеновых блоков:

- Высота – 200/250 мм;

- Ширина – 200/250/350/375/400 мм;

- Длина – 600/625 мм.

Основные размеры различных марок перегородочных блоков:

- Высота – 200/250 мм;

- Ширина – 75/100/150 мм;

- Длина – 600/625 мм.

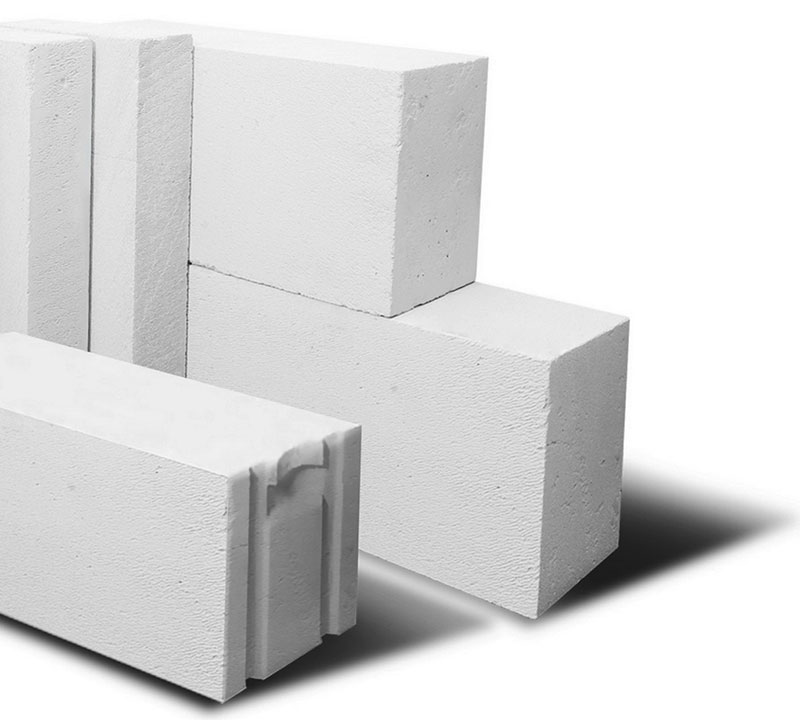

По форме

Основные виды газосиликатных блоков по форме:

- Прямоугольные – блоки с ровными гранями;

- Пазогребневые – блоки с пазами и гребнями на гранях для лучшего совмещения и исключения проникновения холода через вертикальные швы;

- U–образные – блоки для устройства перемычек и армопояса сверху стен.

По плотности

Плотность газобетона указывается в маркировке после буквы D в величине кг/м3. Чем выше плотность, тем прочнее газосиликатные блоки и тем меньше их способность к теплоизоляции. Более плотные блоки используются для несущих стен зданий, а менее плотные для перегородок и теплоизоляции. Наиболее распространенные виды блоков по плотности:

- Теплоизоляционные:

- D300 – 300 кг/м3 Прочность 10 – 15 кг/см3;

- D400 – 400 кг/м3; Прочность 25 –32 кг/см3;

- D500 – 500 кг/м3; Прочность 25 – 46 кг/см3;

- Конструкционно–теплоизоляционные:

- D600 – 600 кг/м3; Прочность 30 – 55 кг/см3;

- D700 – 700 кг/м3; Прочность 30 – 65 кг/см3;

- D800 – 800 кг/м3; Прочность 46 – 98 кг/см3;

- Конструкционные:

- D1000 – 1000 кг/м3; Прочность 98 – 164 кг/см3;

- D1100 – 1100 кг/м3; Прочность 131 – 196 кг/см3;

- D1200 – 1200 кг/м3; Прочность 196 – 262 кг/см3.

По морозостойкости

Морозостойкость газосиликата маркируется буквой F после которой указывается количество циклов замерзаний и оттаиваний газосиликата без потери своих свойств. Наиболее популярные виды газосиликатных блоков по морозостойкости:

- F35 – 35 циклов;

- F50 – 50 циклов;

- F100 – 100 циклов.

Плюсы и минусы газосиликатных блоков

Плюсы газосиликата

- Небольшой вес. В несколько раз меньше строительных изделий аналогичного размера.

- Хорошая прочность на сжатие. Конструкционно–теплоизоляционные и конструкционные блоки выдерживают нагрузки от 30 до 262 кг/см3. Соответствуют кирпичу M50 – M250.

- Низкая теплопроводность. По теплосберегающим свойствам газосиликат близок к древесине. Это позволяет экономить на отоплении.

- Повышенная шумоизоляция. Звукоизоляция в 10 раз выше, чем у кирпича.

- Негорючий.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ. - Хороший уровень паропроницаемости. Относится к “дышащим” строительным материалам, обеспечивая комфорт в помещении.

- Быстрая кладка. Большой размер блоков позволяет осуществлять меньше действий при строительстве стен, экономя время.

- Экологичный. В составе газосиликата отсутствуют токсичные вещества.

- Легок в обработке. Просто пилить, сверлить и штробить.

- Невысокая цена. 1 кубометр газосиликата дешевле 1 кубометра кирпича.

Минусы газосиликата

- Высокое водопоглощение. При нарушениях в строительстве газосиликат может набрать влагу и терять свои свойства.

- Образование трещин. Материал может потрескаться при усадке дома и других механических воздействиях. При его использовании, во время строительных работ, нужно быть аккуратным и соблюдать правила возведения строений из газосиликата, такие как: применение монолитного фундамента, использование армирования, применение внешней отделки и утепления.

- Низкая морозостойкость. Но только у неавтоклавного газосиликата – всего 15 циклов замерзания и оттаивания. У автоклавного – от 35 до 100 циклов.

- Необходимость в правильной организации стенового пирога. Стена должна быть снаружи утеплена и завершена отделкой, но при этом должен быть обеспечен выход пара и влаги на улицу, чтобы она не скапливалась в толще стены.

- Есть вероятность образования грибка и плесени на стенах. Но только в случае неправильной организации наружного утепления и отделки стены, а также технологических нарушениях во время строительства, например, стене не дали полностью высохнуть перед монтажом слоя утеплителя.

Газосиликатные блоки – отличный строительный материал у которого много достоинств, но требующий аккуратного и правильного использования. Нарушения технологии и правил строительства могут привести к недостаткам в постройке.

Как производят газосиликат

Идея производства газосиликата возникла в 1918—1920 годах у архитектора из Швеции Эрикссона. Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Он разработал способ производства газосиликата и усовершенствовал его на протяжении своей жизни. Впервые автоклавным способом газосиликат начали производить в Швеции. Затем технологию изготовления этого строительного материала позаимствовали и другие страны.

Этапы создания газосиликатных блоков:

- Подготовка строительных материалов. Кварцевый песок подается вместе с водой на специализированную мельницу, где измельчается до состояния шлама. После чего шлам поступает в специальный резервуар для перемешивания и гомогенизации.

- Создание ячеисто–бетонной смеси. Шлам поступает на газобетоносмеситель, в котором в определенной последовательности и дозировке перемешивается с гипсом, цементом, известью и алюминиевой суспензией.

- Формование. Смесь разливается в формы в которых выдерживается 4 часа при 40 градусов Цельсия. За это время идет активное выделение водорода и смесь увеличивается в объеме. Далее смесь выдерживается еще около 1 часа для получения нужной пластичности.

- Резка массивов на отдельные блоки. Полученную массу извлекают из формы и нарезают специальными струнами на отдельные блоки.

- Обработка в автоклаве. Блоки поступают в специальную паровую камеру, в которой выдерживаются в течение 12 часов при давлении 12 атмосфер и 180 градусов Цельсия.

- Упаковка. Сначала газосиликатные блоки выстаиваются до полного остывания, после чего упаковываются на автоматической линии и отправляются на торговые склады.

Газосиликат производят такие компании как:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

Где применяются газосиликатные блоки

Газосиликат используется в строительстве для:

- Возведения несущих стен малоэтажных строений;

- Создания внутренних перегородок;

- Теплоизоляции зданий,

- Изоляции теплосетей.

Выбор газосиликатных блоков под различные цели исходя из плотности и прочности материала:

- Для создания несущих стен в многоэтажном строительстве используется газосиликат с плотностью D1000 – D1200 (1000 – 1200 кг/м3).

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. - Для теплоизоляции строений подойдут блоки с плотностью D300 – D500 (300 – 500 кг/м3). Они имеют прочность на сжатие от 10 до 46 кг/см3. Этого не достаточно для создания несущих стен, эти блоки применяются только для создания дополнительного слоя теплоизоляции или для одноэтажного строительства.

- Для возведения малоэтажных строений, в частности жилых домов в 1–3 этажа подойдут блоки, обладающие как достаточной прочностью так и хорошим уровнем теплоизоляции с плотностью D600 – D800 (600 – 700 кг/м3). Они имеют прочность на сжатие от 30 до 98 кг/см3. Такие дома можно дополнительно не утеплять, если они находятся в климате с теплой зимой.

Как рассчитать количество газосиликата для строительства дома

Точный расчет газосиликата учитывает множество различных параметров и является отдельной темой. Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

Здесь указана простая методика расчета нужного количества газосиликатных блоков для строительства частного дома, которая дает хороший результат:

- Посчитать периметры внешних и внутренних стен дома по строительному плану.

- Рассчитать площадь внешних и внутренних стен, умножив периметры на высоты.

- Просуммировать площадь всех дверей и окон для наружных и внутренних стен.

- Площади окон и дверей вычитается из площадей стен. Получаются площади внешней и внутренней кладки.

- Значение площади кладки умножается на толщину газосиликатного блока. Толщина блока выбирается исходя из высоты дома и нужного уровня теплоизоляции. Получаются объемы газосиликата для кладки в кубометрах снаружи и внутри дома.

- Для определения количества газосиликатных блоков в штуках необходимо требуемые объемы газосиликата для кладки разделить на объем 1 газосиликатного блока.

Пример расчета количества блоков для наружных стен:

- Рассчитываем периметр внешних стен дома для чего нужно взять из схемы дома его длину и ширину: ширина – 30 м, длина — 15 м.

Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. - Определяем высоту кладки. Высота дома без цоколя составляет 3 метра. Для дома будет использован газосиликатный блок размером 200x300x625. Для кладки будет использован клей толщиной 1,5 см. Высота блока со слоем раствора будет 0,2+0,015 м = 0,215 м. Количество горизонтальных рядов в стене дома будет 3/0,215 = 13,9 рядов. Округляем и получаем значение в 14 рядов для дальнейших расчетов. Высота кладки без учета раствора 14*0,2 м = 2,8 м.

- Рассчитываем общую площадь наружных стен из газосиликатных блоков. 90*2,8 = 252 м2.

- Определяем размеры дверей и окон. В доме 2 двери 2,1м на 1,2м и 10 окон 1,5м на 1,2м. Площадь всех дверей – 2*2,1*1,2=5,04 м2. Площадь всех окон – 10*1,5*1,2 = 18 м2. Суммарная площадь дверей и окон 18 + 5,04 = 23,04 м2.

- Считаем площадь стен из газосиликата без учета дверей и окон. Вычитаем из площади стен площадь окон и дверей – 252 – 23,04 = 228,96 м2.

- Вычисляем объем кладки внешних стен.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3. - Рассчитываем объем одного газосиликатного блока. Перемножаем толщину, длину и высоту – 0,3*0,2*0,625 = 0,0375 м3.

- Вычисляем количество блоков на 1 квадратный метр кладки стены.

- Определяем количество газосиликатных блоков для кладки наружных стен. Для этого делим необходимый объем кладки на объем одного газосиликатного блока – 68,68/0,0375 = 1831,4 блоков. При округлении получаем 1832 газосиликатных блока.

То же самое повторяем для внутренних стен, только используем в расчетах газосиликат для перегородок.

Нужно ли утеплять газосиликатные блоки

Утеплять газосиликатные блоки нужно в регионах с холодной зимой для уменьшения расходов на отопление дома.

Блоки с плотностью D300, D400, D500 сами по себе являются теплоизоляционными, поэтому применять дополнительные утеплительные материалы для стен, где они уложены не обязательно.

Стены из газосиликата D600, D700, D800, D1000, D1100 и D1200 необходимо дополнительно утеплять минеральной ватой или пенополистиролом.

Для утепления стен дома из газосиликата минеральной ватой или пенополистиролом необходимо соблюдать требования, предъявляемые к утеплительному слою. Он сам должен быть сформирован из нескольких слоев, расположенных в определенной последовательности таким образом, чтобы стена дышала и в газосиликате не скапливалась жидкость.

Монтировать утепление и отделывать внешнюю стену из газосиликатных блоков необходимо только после того как стена после укладки полностью высохнет.

Приобрести газосиликат

У нас вы можете выбрать и купить газосиликат различных размеров:

- стеновой;

- перегородочный.

С плотностью:

- D300;

- D400;

- D500;

- D600.

С морозостойкостью:

- F50;

- F100.

От производителей:

- Калужский газобетон;

- Элгад-ЗСИ;

- Bonolit Group.

В наличии есть клеевые смеси и кладочные инструменты.

Газосиликатные блоки — ДСК ГРАС

Содержание:

- Что такое газосиликатные блоки?

- В чем преимущества газосиликатных блоков?

- Особенности применения блоков из газосиликата ГРАС

- Производство газосиликатных блоков

Что такое газосиликатные блоки?

Расширением списка полезных свойств бетона ученые озаботились еще в двадцатых годах прошлого века. Но технология производства газосиликатных блоков начала активно использоваться позже — когда столетие перешагнуло за половину. С тех пор новый материал для строительства набирает популярность и используется все большим и большим числом застройщиков.

Блоки состоят из:

- Цемента.

- Кварцевого песка.

- Извести.

- Алюминиевой пудры (именно этот ингредиент вызывает появление пор с воздухом в рабочей смеси).

Газосиликатные блоки принадлежат к категории так называемых ячеистых бетонов. Технология производства таких блоков достаточно трудоемка и высокотехнологична: для того, чтобы получить газосиликат, требуется множество ингредиентов. Среди них основной компонент — известь — и дополнительные элементы: кварцевый песок, вода, цемент и вспенивающий ингредиент, которым, как правило, служит алюминиевая пудра.

Технология производства таких блоков достаточно трудоемка и высокотехнологична: для того, чтобы получить газосиликат, требуется множество ингредиентов. Среди них основной компонент — известь — и дополнительные элементы: кварцевый песок, вода, цемент и вспенивающий ингредиент, которым, как правило, служит алюминиевая пудра.

Взаимосвязь этих ингредиентов проходит под воздействием высоких температур и большого давления в специальных автоклавах. Именно поэтому газосиликатные блоки называют еще автоклавным бетоном, а процесс их производства — автоклавированием. В процессе термического воздействия в готовом материале возникают емкости с воздухом — поры, которые ощутимо влияют на преимущества нового стройматериала.

В чем преимущества газосиликатных блоков?

Экологичность.

Компания Грас добросовестно подходит к выбору материала для создания своего продукта. Все используемые компоненты – сырьевые, экологически чистые природные материалы, не имеющие вредных примесей. Газосиликатные блоки Грас экологически безопасны для людей и окружающей среды на протяжении всего срока эксплуатации.

Газосиликатные блоки Грас экологически безопасны для людей и окружающей среды на протяжении всего срока эксплуатации.

Прочность

Структура газосиликатного блока имеет внутри сеть равномерно размещенных воздушных пор. Точно выверенная плотность этих пор обеспечивает прочность и надежность возводимой конструкции. Для соединения силикатных блоков между собой используется особый клей, который так же производит компания Грас.

Практичная геометрия.

Изготовление блоков — высокоточный научно-выверенный процесс. Каждый газосиликатный блок идентичен друг другу, что обеспечивает беспроблемную кладку. Выверенные размер и форма каждого блока облегчает проектирование и возведение любого здания с минимальными временными затратами.

Легкость обработки.

Газосиликатный материал неприхотлив в обработке практически любыми подручными инструментами: пилами, фрезами, сверлами и т.д. Готовому блоку можно придать любую необходимую форму, что позволяет создавать строения разнообразной архитектуры.

Огнеупорность.

Благодаря своему неорганическому составу, газосиликатные блоки являются негорючим материалом. В строениях, где газосиликатные блоки являются несущим материалом, или даже используются в качестве обшивки, пожаробезопасность увеличивается в разы.

Термоустойчивость.

Блоки обладают пористой структурой, что обеспечивает высокую теплоизоляцию, благодаря заключенному в ячейках воздуху. Высокие температуры так же не воздействуют на состав и прочность газосиликатного блока.

Экономичность.

Газосиликатные блоки в разы легче других строительных материалов, таких как кирпич, шлакоблок и т.д. При том, что легкость этого материала никак не сказывается на его прочности и надежности, застройщик экономит на транспортировке и самом строительстве, так как время кладки сокращается в 2-2,5 раза.

Активно использовать газосиликат в строительстве профессионалов подталкивает длинный список преимуществ такого материала. Известно, что газосиликатные блоки сочетают в себе характеристики камня и дерева. От дерева они получают легкость в обработке — газосиликатный блок легко разрезать на части, просверлить, отшлифовать.

От дерева они получают легкость в обработке — газосиликатный блок легко разрезать на части, просверлить, отшлифовать.

Вторым преимуществом этого материала, без сомнения, является его легкость, достигаемая за счет уже упомянутых выше воздушных пор. Газосиликатные блоки отличаются небольшой массой, а значит, перевозить и переносить их можно без особого труда, экономя не только на технике для обработки, но и на транспортных расходах.

Среди более важных преимуществ газосиликата можно выделить тот факт, что минеральная основа таких блоков не подвержена горению — тоесть, постройки из такого материала отличает значительный уровень огнеупорности, а это значит, что опасность возгорания в домах из газосиликата, сокращается в разы.

Пористая структура газосиликата также обеспечивает высокий уровень тепло- и шумоустойчивости, что делает этот материал незаменимым в жилищном строительстве. Благодаря заключенному в ячейках газосиликата воздуху такие блоки меньше проводят тепло, а это значит, что в домах, построенных из газосиликата, всегда будет поддерживаться оптимальная температура. Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Благодаря заключенному в ячейках газосиликата воздуху такие блоки меньше проводят тепло, а это значит, что в домах, построенных из газосиликата, всегда будет поддерживаться оптимальная температура. Более того — газосиликатные блоки низкой прочности специально разработаны для того, чтобы использовать их в качестве термоизоляционного слоя!

Особенности применения блоков из газосиликата ГРАС

Бетон хорош в строительстве и активно применяется по сей день, но кто сказал, что нельзя сделать лучше? Сейчас на рынке существует множество предложений, расширяющих существующие преимущества стандартного бетона и добавляющих к нему новые. Газосиликатные блоки, производством которых мы занимаемся — одно из них.

Производство газосиликатных блоков

Производство газосиликатных блоков по автоклавной технологии – это сложный технологичный процесс с применением специальных печей, в которых рабочая смесь поддается обработке высоким давлением и температурой. Такие печи и называют автоклавами – в них проходят процессы вспенивания раствора, под воздействием температуры около 200 градусов.

Такие печи и называют автоклавами – в них проходят процессы вспенивания раствора, под воздействием температуры около 200 градусов.

Производственный процесс заканчивается тем, что большие блоки на выходе из печей делят на малые, стандартные.

Газосиликатные блоки применяются не только в строительстве несущих стен. Также они актуальны в строительстве перемычек, перегородок и т.д. Плотность таких блоков может достигать 700 кг/м³.

Газоблоки с малой плотностью рекомендуют, когда требуется звукоизоляция и утепление наружных стен.

Производство газосиликатных блоков обязательно включает в себя процесс автоклавирования, что придает материалу прочность.

Ну и, конечно же, нельзя упускать из виду главное достоинство газосиликата — его значительный запас прочности, который достигается за счет компонентов, подобранных в строгой пропорции, соблюдения всех правил обработки и автоклавирования, а также структуры внутренних пор стройматериала. Группа компаний «ГРАС» производит газосиликатные блоки любых размеров и предназначений — как стеновые, так и перегородочные.

Группа компаний «ГРАС» производит газосиликатные блоки любых размеров и предназначений — как стеновые, так и перегородочные.

Обязательная сертификация продукции, тщательная проверка на соответствие необходимым нормам в лабораторных условиях и идеальная геометрия блоков, значительно облегчающая строительство — вот те правила, которым мы неукоснительно следуем в производстве газосиликата.

Заказать стройматериалы в любом нужном количестве и по доступной цене можно как по телефону, так и на нашем сайте — заполнив специальную форму.

Отправить заявку

Самое важное о газобетоне

На главную » Статьи

Газобетон и газобетонные блоки

Газобетонные блоки – современный стеновой строительный материал. Это искусственный пористый камень. Он сочетает в себе высокую прочность и легкий вес. Он абсолютно экологичен и позволяет строить надежные и долговечные здания.

Как и когда был изобретен газобетон

Современный метод пенобетона, отвержденный паром высокого давления, был разработан в 30-х годах прошлого века в Швеции и с тех пор существенно не изменился. С тех пор свойства материала (прочность, теплопроводность, паропроницаемость) улучшились, а область его применения расширилась (газобетонные блоки стали использовать для строительства многоэтажных домов).

С тех пор свойства материала (прочность, теплопроводность, паропроницаемость) улучшились, а область его применения расширилась (газобетонные блоки стали использовать для строительства многоэтажных домов).

Газобетонные блоки получили наибольшее распространение в странах Европы. Лидерами гражданского строительства из газобетона являются Германия, Польша и страны Скандинавии. Активное использование газобетона началось в странах СНГ и Балтии в 70-х годах прошлого века, и лидерами были страны Балтии.

Газобетон, пенобетон и газосиликат: основные отличия

Блоки газобетонные пароотвержденные под высоким давлением входят в группу ячеистых бетонов. При этом потребители не всегда понимают разницу между газобетоном, пенобетоном и газосиликатным.

Все эти материалы относятся к ячеистым бетонам. Отличительной их особенностью является то, что материал пропитан порами, т.е. равномерно распределенными ячейками, которые обеспечивают снижение плотности и, как следствие, легкости изделий.

Ячеистые бетоны делятся на два основных типа: газобетоны и пенобетоны. Они отличаются технологией изготовления. Газобетон изготавливается только на крупных заводах и поставляется потребителю в упакованном виде.

Технология производства пенобетона позволяет производить его небольшими партиями в непосредственной близости от строительной площадки. Так, пенобетон производят малые предприятия, объем производства которых в десятки раз уступает заводам по производству газобетонных замков.

Газосиликат представляет собой ячеистую пену на основе кварцевого песка и известкового вяжущего. Но практически весь газобетон, выпускаемый в России, относится к силикатам газобетона – это ячеистые бетоны на основе смешанного (цементно-известкового или известково-цементного) вяжущего материала. Во избежание путаницы следует помнить, что так называемые газосиликатные блоки относятся к классу газобетонных блоков паропарового твердения высокого давления (автоклавного твердения).

Автоклавные и неавтоклавные ячеистые бетоны

В зависимости от процесса отмечаются и другие различия: автоклавные и неавтоклавные ячеистые бетоны. Ячеистые блоки паровой вулканизации высокого давления (автоклавной вулканизации) – это материал, свойства которого формируются за счет высокой температуры, давления (12 атмосфер) и парового воздействия.

Ячеистые блоки паровой вулканизации высокого давления (автоклавной вулканизации) – это материал, свойства которого формируются за счет высокой температуры, давления (12 атмосфер) и парового воздействия.

Неавтоклавные ячеистые бетоны представляют собой обычный пористый цементно-песчаный раствор, затвердевающий при стандартной температуре и не подвергающийся обработке.

Важно понимать, что газобетон в большинстве случаев является ячеистым бетоном, твердеющим под высоким давлением (автоклавным твердением), а производство пенобетона не предполагает использования автоклавного твердения (см. автоклав *).

Автоклав — устройство для проведения различных процессов с подогревом и при сверхатмосферном давлении. В этих условиях ускоряется реакция и увеличивается выход продукта. На этом принципе основаны автоклавы для производства газобетона.

Сырье для газобетона

Основным сырьем для производства газобетона являются: известь, цемент, песок или зола и возвратный шлам, алюминий.

( Внимание : Завод «Строммашина» использует специальное оборудование – вращающиеся печи для производства извести. В настоящее время завод совместно с партнерами налаживает производство шахтных печей обжига. Для выбора типа печи, размера и мощности конкретного обжига типов печей, а также для консультаций по оборудованию для производства цемента, для помола и классификации песка и шлама по крупности обращайтесь по контактам в разделе «Контакты» нашего сайта).

Принцип изготовления и порядок смешивания

Основным принципом производства газобетона является синхронный и строго последовательный процесс смешивания.

— в смеситель подается первый песок и возвратный шлам;

— добавляется цемент или известь, либо и цемент, и известь, дополнительная вода в зависимости от рецептуры и количества исходных материалов;

— перемешивание производится до тех пор, пока все хорошо не перемешается;

— в конце процесса смешения в смесь вводят алюминиевый шлам, затем после промывки алюминиевого дозатора добавляют воду;

— после того, как алюминий хорошо перемешан, смеситель выгружает смешанный шлам в форму.

Преимущества газобетона

Благодаря отличиям технологии производства газобетон имеет ряд основных преимуществ по сравнению с пенобетоном.

- большая прочность при сравнимом весе: для достижения пенобетоном сравнимых показателей прочности плотность (и, соответственно, вес) пенобетонных блоков должна быть в 1,5 раза больше газобетонных блоков;

- : за счет большего количества пор теплопроводность газобетонных блоков значительно выше, чем у пенобетона;

- ; Поскольку газобетон изготавливается на современных производственных линиях европейских производителей, это позволяет изготавливать блоки с идеально точными размерами (отклонение до 1 мм). В случае пенобетона отклонения размеров составляют от 3 до 4 мм.

теплопроводность

геометрия блока

- Новая линейка продуктов/разработки

- Галерея

- Анкеты, справки, разрешения

- статей

- Наша география продаж

- отзывов

- ссылки

- Общий вид Строммашина

- Скачать каталог оборудования

Расчет параметров для подбора оборудования

Строительство дома из газосиликатных блоков

В связи с постоянным удорожанием недвижимости и строительных материалов все желающие построить собственный дом вынуждены искать дешевый и качественная альтернатива кирпичу. Построить дом из газосиликатных блоков. Сегодня мы постараемся указать на некоторые нюансы возведения таких домов, а также указать на частые ошибки.

Построить дом из газосиликатных блоков. Сегодня мы постараемся указать на некоторые нюансы возведения таких домов, а также указать на частые ошибки.

В частности, многие начинающие строители считают, что под такой коттедж можно заложить легкий фундамент. Несмотря на малый вес этого материала, этого делать не следует. Дело в том, что газосиликатный блок – это материал, обладающий крайне низкой прочностью на изгиб, и поэтому применение легкого столбчатого фундамента может привести к появлению трещин. А потому дом из газосиликатных блоков не стоит строить на дешевой основе.

Самым универсальным и надежным вариантом будет фундаментная армированная плита. Дешевле будет использовать простой ленточный фундамент, установленный на подушке из крупного речного песка. Если денег хватит только на столбчатый фундамент, то его следует обвязать массивным железобетонным поясом. Однако пришло время поговорить о том, как построить дом из газосиликатных блоков. Учтите, что этот материал обладает высокой гигроскопичностью, а потому его ни в коем случае нельзя располагать близко к земле.

Чтобы избежать неприятных последствий, можно сделать две вещи:

- Проще всего залить сам фундамент так, чтобы его основание было выше уровня земли.

- Если он изначально залит уровнем земли, то придется выкладывать цоколь из качественного кирпича. Первый ряд блоков следует размещать на уровне не ниже полуметра от земли.

Сначала выполняется гидроизоляция. Итак, для этого на первый ряд фундамента укладывается рубероид в два-три слоя. Первый ряд выкладывается с использованием обычного песчано-цементного раствора. Очень важно в этот момент не ошибиться, сделав все максимально аккуратно. Учитывайте, что блоки должны быть уложены максимально ровно, чтобы весь дом из газосиликатных блоков в последующем не пошел боком.

Сначала поставьте угловые блоки. Установив лазерную указку или используя для этой цели «дедушкин» шнур, ставим на него все остальные блоки. Все швы в первом ряду должны быть заполнены специальным клеем. Чтобы блоки были максимально ровными, их следует заменить резиновой киянкой.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве.

Обладают средними показателями теплопроводности и прочности. Обладают теплопроводностью 0,12 – 0,18 Вт/(м·°С). Имеют плотность 500 – 700 килограмм на кубический метр. Марка D600 – D900. Наиболее распространенные блоки в малоэтажном строительстве. Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Усадка автоклавного газосиликата в 10 раз меньше неавтоклавного и составляет 0,3 – 0,5 мм на метр и то в автоклаве, после чего блоки не усаживаются. 50% цемента в составе автоклавного газосиликата заменяются негашеной известью, которая в автоклаве превращается в гидросиликат кальция, обеспечивающий прочность изделию.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Относится к материалам с классом пожарной устойчивости – К0. При прямом воздействии огня не выделяет токсичных веществ.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков.

Они имеют прочность на сжатие от 98 до 262 кг/см3. Этого хватит для выстраивания крепких и надежных стен. Но так как материал очень плотный, он обладает низкими теплоизоляционными свойствами. Нужно делать дополнительно хорошее утепление для здания, например выкладывать еще один слой из теплоизоляционных газосиликатных блоков. Длина внешних стен составит 30*2+15*2 = 90 метров.

Длина внешних стен составит 30*2+15*2 = 90 метров. Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.

Умножаем площадь кладки на толщину газосиликатного блока – 228,96*0,3=68,68 м3.