Содержание

Устройство и принцип работы гидромотора, 6 видов

УСЛУГИ/ПРОДУКЦИЯ

подробнееподробнее

В основе работы гидравлического мотора лежит принцип зацепления двух шестерен. Они начинаются вращаться под давлением подаваемой жидкости и тем самым приводят в движение вал. При работе гидромотора происходит преобразование энергии жидкости (подача рабочей жидкости под давлением) в механическую энергию (съем с вала крутящего момента). Сам процесс описывается, как периодическое заполнение рабочей камеры жидкостью при дальнейшем её вытеснении. Слив происходит с потерей давления, что позволяет получить полезный перепад давления, который и трансформируется в механическую энергию.

Шестеренные гидромоторы нашли применение в следующих видах спецтехники и оборудования:

- Рабочих станках;

- Погрузчиках различного типа;

- Самосвалах;

- Других машинах, работающих под невысокими нагрузками.

Преимущество, которым обладают гидромоторы обусловлено широким диапазоном регулирования частоты вращения. Так при использовании гидрораспределителя или других средств, регулирующих движение вала, можно добиться показателей 30-40 об/мин, а гидромоторы специального исполнения позволяют задать параметры 1-4 об/мин.

Так при использовании гидрораспределителя или других средств, регулирующих движение вала, можно добиться показателей 30-40 об/мин, а гидромоторы специального исполнения позволяют задать параметры 1-4 об/мин.

Устройство гидромотора выглядит следующим образом. Рабочая жидкость перемещается в подковообразный канал корпуса через отверстия, а затем транспортируется на пластины ротора. Последний поворачивается против часовой стрелки синхронно с валом. Для слива рабочей среды предусмотрены окна в заднем диске и отверстие в крышке.

Вал гидравлического мотора движется в шарикоподшипниках, а ротор установлен на шлицы. В пазах ротора движутся пластины, они находятся в прижатом состоянии к внутренней поверхности статора. Изначально прижимная система состоит из пружин, напоминающих форму коромысла. Одна пружина создает давление на целую пару пластин, установленных перпендикулярно друг другу. Поэтому одна пластина выходит ровно настолько, насколько другая поступает в паз ротора. Это позволяет избежать повреждения пружины при эксплуатации гидромотора.

Вращение ротора происходит между двумя распределительными дисками из стали, расположенными со стороны корпуса и крышки.

Кольцевые диски имеют одинаковый диаметр и с помощью отверстия крышки входят в задний диск. За ним есть полость, которая через отверстия и пазы сообщается с напорной магистралью. Пазы установлены напротив окон, соединенных с каналом корпуса, откуда выходит отверстие. Оно сообщается с напорной магистралью.

Давление в полости создается за счет автоматического прижима заднего диска, осуществляемого тремя пружинами. Под давлением рабочей среды, перемещающейся из отверстия, золотник движется в пробку. Давление передается из одной полости в другую через отверстия и создает энергию, необходимую для прижимания пластины к статору.

В моторе предусмотрены отверстия для смены направления вращения вала. Через них проходит рабочая жидкость и поступает в другое отверстие, сообщающееся со сливной магистралью. Под давлением рабочей среды золотник уходит в пробку до упора, после чего давление жидкости передается полости за задним диском и под пластинами.

Для герметичности вала используется манжета из маслостойкой резины, а протечки сливаются через специальное отверстие. Течи между корпусом и крышкой предупреждает резиновое кольцо или сальник.

По конструктивным особенностям гидромоторы подразделяются на следующие типы:

- Шестеренные;

- Пластинчатые;

- Радиально-поршневые;

- Аксиально-поршневые;

Принцип действия шестеренных гидромоторов

Шестеренные гидромоторы работают по принципу подачи давления жидкости на шестерни с неуравновешенными зубьями, что придает им вращение. Преимущество данного типа гидравлического мотора заключается в простоте конструкции и возможности достижения частоты вращения до 10000 об/мин (специальное исполнение). Обычная частота вращения достигает 5000 об/мин при установленном давлении рабочей жидкости — 200 bar. К недостаткам шестеренного гидромотора относится низкий коэффициент полезного действия, который не превышает значения 0,9.

Пластинчатые гидромоторы

В пластинчатых гидромоторах рабочие камеры образуются вытеснителями, пластинами расположенными на роторе. Для герметичности камер применяются пружины под пластинами, обеспечивая их постоянное прижимное усилие к стенкам статора. Ось ротора смещена относительно оси статора и при подаче рабочей жидкости объем камеры всасывания увеличивается, а объем камеры, из которой происходит нагнетание, уменьшается. К недостаткам механизмов подобного типа относят низкую ремонтопригодность и невозможность эксплуатации агрегата при низких температурах (залипание пластин).

Для герметичности камер применяются пружины под пластинами, обеспечивая их постоянное прижимное усилие к стенкам статора. Ось ротора смещена относительно оси статора и при подаче рабочей жидкости объем камеры всасывания увеличивается, а объем камеры, из которой происходит нагнетание, уменьшается. К недостаткам механизмов подобного типа относят низкую ремонтопригодность и невозможность эксплуатации агрегата при низких температурах (залипание пластин).

Радиально-поршневые гидромоторы

Радиально-поршневые гидромоторы применяются при относительно высоком давлении рабочей жидкости (от 10 мПа). Камерами в гидромоторе являются цилиндры, расположенные радиально, соответственно роль вытеснителей играют поршни. Под воздействием высокого давления рабочие камеры приводят в движение вал мотора. Механизм распределения на валу поочередно соединяет камеры с линиями давления и слива рабочей жидкости.

Радиально-поршневые моторы бывают одно- и многократного действия. В первом случае полный цикл всасывания и нагнетания жидкости выполняется за один оборот вала. Его вращение осуществляется за счет воздействия рабочих камер на кулак привода. Затем с помощью распределительной системы камеры соединяются со сливными магистралями и линиями высокого давления.

Его вращение осуществляется за счет воздействия рабочих камер на кулак привода. Затем с помощью распределительной системы камеры соединяются со сливными магистралями и линиями высокого давления.

Агрегаты однократного действия выдерживают давление до 350 бар и рассчитаны на частоту вращения до 2000 об/мин. Они широкого применяются в приводах шнеков для перекачивания сухих или жидких смесей, поворотных механизмах (например – башнях автокрана).

Моторы многократного действия выполняют несколько циклов работы за один оборот вала. Конструктивное отличие состоит в более сложной схеме взаимодействия камер с валом и распределительной системой. Данные агрегаты могут работать в режиме свободного вращения. Под низким давлением жидкость поступает в дренажную линию, а камеры сопрягаются со сливной магистралью.

Область применения гидромоторов многократного действия:

- Буровое оборудование;

- Дорожно-строительная техника;

- Конвейеры;

- Гидропрессы;

- Мощные производства;

- Станочное оборудование.

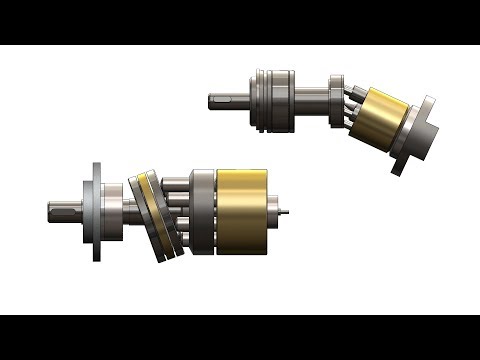

Аксиально-поршневой гидромотор

Аксиально-поршневые гидромоторы работают по уже известному принципу — рабочие камеры, это цилиндры, аксиально расположенные относительно оси ротора, а вытеснители — поршни. Цилиндры располагаются вокруг оси вращения или под небольшим углом к ней. Во время вращения вала вращаются и блоки цилиндров. При выдвижении поршней из цилиндров происходит всасывание жидкости, а при обратном движении поршней осуществляется нагнетание.

Преимуществом данного агрегата является возможность реверсного хода для движения в обратную сторону.

Гидромоторы аксиально-поршневого типа рассчитаны на давление до 450 бар, крутящий момент составляет 6000 Нм, а частота вращения – до 5000 об/мин. Они бывают с наклонным блоком или наклонным диском.

Область применения гидроагрегатов:

- Мобильная техника;

- Станочные гидроприводы;

- Гидропрессы;

- Буровые и промышленные машины.

Героторные гидромоторы

Это подвид мотора шестеренчатого типа. Принцип его работы таков: жидкость поступает в рабочие полости агрегата при помощи распределителя. В этих полостях образуется крутящий момент, приводящий в движение зубчатый ротор. Он вращает внутреннюю шестерню, которая находится на карданном валу, затем жидкость уходит в сливную магистраль. В результате шестерня вращает вал и привод мотора.

Принцип его работы таков: жидкость поступает в рабочие полости агрегата при помощи распределителя. В этих полостях образуется крутящий момент, приводящий в движение зубчатый ротор. Он вращает внутреннюю шестерню, которая находится на карданном валу, затем жидкость уходит в сливную магистраль. В результате шестерня вращает вал и привод мотора.

К преимуществам героторных (планетарных) гидромоторов относятся:

- Высокий крутящий момент (до 2000 Нм) при сравнительно небольших габаритах;

- Максимальное давление – 250 бар;

- Стабильная работа при низких температурах;

- Рабочий объем составляет 800 м3.

Благодаря этим параметрам, пластинчатые моторы нашли широкое применение в сельхозмашинах, строительной и коммунальной спецтехнике.

Основные неисправности гидромоторов

Практически все виды неисправностей гидромоторов относятся к механическим повреждениям и износу деталей, участвующих в передаче крутящего момента. Наиболее распространенными поломками являются:

- Выход из строя пружины, которая прижимает пластину к статору;

- Застревание пластин в пазах;

- Заклинивание заднего диска;

- Застревание золотника;

- Засоренность сетчатого фильтра золотника.

Неисправности гидромоторов могут проявляться треском, утечками по валу, высокими шумами, заклиниванием исполнительного устройства и др. При появлении первых признаков сразу прекратите эксплуатацию техники или оборудования, чтобы не усугублять проблему. Не пытайтесь устранять поломку самостоятельно. Обнаружение неисправности и ремонт гидродвигателей осуществляется в специализированных мастерских, обладающих необходимым инструментарием и диагностическим оборудованием.

Горячая линия (ремонт, комплектующие): +7 (495) 660-04-23

РЕМОНТ И ОБСЛУЖИВАНИЕ

ЛЮБОЙ ГИДРАВЛИКИ

офис: +7 (495) 660-04-23

8 (800) 302-06-23

Задать вопрос Online-заявка

Принцип работы планетарных гидромоторов — Дозатор плюс

Принцип работы гидромоторов серии Д06 и Д09

Рабочая жидкость под давлением подается в одно из подводящих отверстий (например, А). Затем по каналам золотника поступает в определенные полости героторной/героллерной пары. От давления объем этих полостей увеличивается, стараясь повернуть ротор (звезду) в определенном направлении. Звезда через кардан связана с золотником, который объединен с выходным валом в одну деталь. Тем самым крутящий момент от рабочего элемента (геротора для Д06 или героллера для Д09) передается на выходной вал. Так как распределительные каналы золотника при этом тоже вращаются, перенаправляя рабочую жидкость в следующие полости героторной/героллерной пары, то процесс вращения получается непрерывным. Из противоположных полостей, объем которых при этом уменьшается, рабочая жидкость по каналам золотника выбрасывается в сливную магистраль В). Если поменять местами подвод и слив, то гидромотор станет вращаться в противоположную сторону. Между подвижными деталями гидромотора имеются зазоры, через которые во время работы часть рабочей жидкости вытекает в полости корпуса. Для ее отвода предусмотрены каналы в подводящие отверстия. Каналы снабжены обратными клапанами, которые перепускают скопившуюся рабочую жидкость только в слив (L) и препятствуют проникновению рабочей жидкости из подводящего отверстия.

От давления объем этих полостей увеличивается, стараясь повернуть ротор (звезду) в определенном направлении. Звезда через кардан связана с золотником, который объединен с выходным валом в одну деталь. Тем самым крутящий момент от рабочего элемента (геротора для Д06 или героллера для Д09) передается на выходной вал. Так как распределительные каналы золотника при этом тоже вращаются, перенаправляя рабочую жидкость в следующие полости героторной/героллерной пары, то процесс вращения получается непрерывным. Из противоположных полостей, объем которых при этом уменьшается, рабочая жидкость по каналам золотника выбрасывается в сливную магистраль В). Если поменять местами подвод и слив, то гидромотор станет вращаться в противоположную сторону. Между подвижными деталями гидромотора имеются зазоры, через которые во время работы часть рабочей жидкости вытекает в полости корпуса. Для ее отвода предусмотрены каналы в подводящие отверстия. Каналы снабжены обратными клапанами, которые перепускают скопившуюся рабочую жидкость только в слив (L) и препятствуют проникновению рабочей жидкости из подводящего отверстия. Использовать такую схему допускается, если давление в сливной линии меньше допустимого давления для уплотнительного элемента вала. Иначе необходимо подключать дополнительную дренажную магистраль через предусмотренное в крышке дренажное отверстие, которое в обычном режиме заглушено пробкой. С целью увеличения допустимой радиальной нагрузки на вал в гидромоторах с выходным валом Ф25 мм установлены радиальные игольчатые подшипники.

Использовать такую схему допускается, если давление в сливной линии меньше допустимого давления для уплотнительного элемента вала. Иначе необходимо подключать дополнительную дренажную магистраль через предусмотренное в крышке дренажное отверстие, которое в обычном режиме заглушено пробкой. С целью увеличения допустимой радиальной нагрузки на вал в гидромоторах с выходным валом Ф25 мм установлены радиальные игольчатые подшипники.

Принцип работы героллерных гидромоторов серии Д07

Принцип действия героллерных гидромоторов Д07 аналогичен гидромоторам Д09. Основное отличие заключается в том, что распределительный узел является отдельным элементом и не связан жестко с выходным валом. Сам вал установлен на конических упорных подшипниках, что позволяет воспринимать значительные радиальные и осевые нагрузки. Рабочим элементом является героллерная пара, которая, в отличие от героторной, дополнительно укомплектована роликами. Такая конструкция позволяет снижать трение в паре, т. к. ролики работают как подшипники. Благодаря этому героторная пара имеет больший ресурс, выдерживает большие нагрузки и позволяет работать с рабочими жидкостями низкой вязкости. На малых частотах вращения героллерная пара обеспечивает более плавную работу гидромотора.

к. ролики работают как подшипники. Благодаря этому героторная пара имеет больший ресурс, выдерживает большие нагрузки и позволяет работать с рабочими жидкостями низкой вязкости. На малых частотах вращения героллерная пара обеспечивает более плавную работу гидромотора.

От героллерной пары через кардан передается крутящий момент на выходной вал, а через второй кардан приводится во вращение распределительный узел. Гидромотор оснащен обратными клапанами, позволяющими сбрасывать дренаж из внутренних полостей корпуса в сливную магистраль L. Гидромотор устроен таким образом, что утечки, проходя в определенном направлении через отбойник, смазывают упорные подшипники вала.

производителей гидравлических двигателей | Поставщики гидравлических двигателей

Список производителей гидравлических двигателей

Технически гидравлические двигатели представляют собой механические приводы; они преобразуют давление во вращательную гидравлическую энергию и крутящий момент. Они также являются поворотным аналогом гидравлических цилиндров. Поскольку гидравлические двигатели приводятся в действие двигателями, их также можно назвать гидравлическими приводными двигателями.

Они также являются поворотным аналогом гидравлических цилиндров. Поскольку гидравлические двигатели приводятся в действие двигателями, их также можно назвать гидравлическими приводными двигателями.

В широком смысле гидравлические двигатели используются в строительстве, автомобилестроении, сельском хозяйстве, лесном хозяйстве, производстве, военной промышленности, утилизации и переработке отходов, аэрокосмической, морской, нефтяной и энергетической промышленности.

Они предназначены для обслуживания оборудования и механизмов, которые нуждаются в сильном давлении для обеспечения своих функций или их частей. Это функции, которые не могут быть обеспечены меньшей мощностью электродвигателей.

Гидравлические двигатели, например, помогают поднимать закрылки самолетов и поднимать промышленные краны. Некоторые другие из многих машин, с которыми клиенты используют гидравлические двигатели, включают приводы мешалок и смесителей, приводы кранов и автокранов, приводы конвейеров и питателей, буровые установки, легковые и грузовые автомобили, приводы барабанов для варочных котлов, мощные триммеры для газонов, колесные двигатели военной техники, измельчители, траншейные фрезы, грохоты, печи для обжига, экскаваторы, приводы морских лебедок и машины для литья пластмасс под давлением.

Гидравлические двигатели — Young Powertech

История

Первые гидравлические двигатели появились во время промышленной революции, когда промышленник Уильям Армстронг начал работать над повышением эффективности гидравлической энергии. Одним из первых результатов его усилий стало изобретение роторного двигателя с водяным приводом. Хотя его современники не особо использовали его двигатель, он действительно служил примером работающего поворотного привода с гидравлическим приводом, на основе которого могли строить более поздние изобретатели. Позже Армстронг разработал гидравлический двигатель, используемый для привода поворотного моста, расположенного над рекой Тайн. Его качающийся двигатель одинарного действия имел три цилиндра. За прошедшие годы компания Armstrong разработала множество различных гидравлических двигателей, используемых для привода таких машин, как гидравлические краны, и устройств, связанных в основном с мостами и доками.

Многие модели Armstrong сбрасывают воду, потому что они используют одинаковое количество воды независимо от объема загрузки. Это связано с тем, что они имели фиксированный ход и клапаны с отсечкой, которые операторы не могли контролировать. Чтобы исправить это, такие инженеры, как Артур Ригг, начали разрабатывать гидравлические двигатели с регулируемым ходом. Как правило, операторы могли контролировать потребление воды и мощность двигателя, регулируя ход поршня. Артур Ригг запатентовал конструкцию своего двигателя в 1886 году. Он отличался трехцилиндровым радиальным двигателем, длину хода которого операторы могли регулировать с помощью механизма с двойным эксцентриком.

После промышленной революции инженеры научились более эффективно использовать гидравлическую энергию и добиваться больших успехов. Современные гидравлические системы приводят в действие гидравлическое оборудование и продукты, такие как бульдозеры, краны, печи, гидравлические подъемники, металлообрабатывающие станки и многое другое.

Дизайн

Материалы

Для достижения наилучших результатов производители изготавливают внутренние компоненты гидравлического двигателя и основной корпус гидродвигателя из прочного металла, такого как сталь или железо, который может выдерживать высокие рабочие скорости и давление.

Соображения

Чтобы создать наилучший из возможных гидравлический двигатель, производители должны учитывать ряд факторов, включая состояние предохранительных клапанов, резервуара для жидкости и гидравлического насоса. Все эти компоненты должны быть наделены такими уровнями прочности, емкости и мощности, которые соответствуют потребностям жидкости, которая через них проходит. Эта жидкость, в свою очередь, должна быть химически стабильной и совместимой с металлами, из которых изготовлен двигатель, и должна быть хорошей смазкой.

Некоторые компоненты двигателя, которые производители могут настраивать, включают крутящий момент (пусковой момент, выходной крутящий момент, пусковой момент, рабочий момент и т. д.), размер двигателя, модельный ряд двигателя, наличие поршней и валов, уровень рабочей жидкости и номинальное сопротивление.

д.), размер двигателя, модельный ряд двигателя, наличие поршней и валов, уровень рабочей жидкости и номинальное сопротивление.

Характеристики

Конструкция гидравлических двигателей достаточно проста. Его тремя основными частями являются гидравлические насосы, резервуар и цилиндр. Конечно, гидравлический двигатель или двигатель гидравлического насоса ничего бы не стоили без добавления жидкости под давлением, обычно типа масла. Этот гидравлический компонент создает движение, отталкиваясь от него, так что вращающиеся компоненты двигателя вращаются все быстрее и генерируют механическую энергию. Гидравлические двигатели часто также имеют входной и выходной валы. Валы помогают в работе, передавая энергию жидкости на нагрузку.

Для работы небольшой пневматический двигатель перекачивает масло из резервуара, где оно проходит от впускного клапана к выпускному клапану и проходит через ряд шестерен и цилиндров или поворотных лопастей, в зависимости от конструкции двигателя.

Типы

Существует несколько различных типов гидравлических двигателей. Основными из них, каждый из которых назван в честь используемого вращающегося компонента, являются лопастные, шестеренчатые и поршневые гидравлические двигатели.

Лопастные двигатели работают с использованием ротора, находящегося внутри корпуса с эксцентриковым отверстием, в котором есть лопасти, которые скользят внутрь и наружу. Скользящее движение лопастей ротора создается разницей сил, вызванной неуравновешенной силой жидкости под давлением. Хотя они не так эффективны, как поршневые двигатели, лопастные двигатели дешевле, чем поршневые двигатели.

Мотор-редукторы или гидравлические мотор-редукторы состоят из ведущей шестерни и промежуточной шестерни. Для выработки мощности в редукторном двигателе жидкость под высоким давлением нагнетается на одну сторону шестерен, где она течет по краям шестерен к выходному отверстию, где шестерни затем блокируются и не позволяют маслу вытекать обратно. Здесь шестерни вращаются, вырабатывая энергию.

Здесь шестерни вращаются, вырабатывая энергию.

Поршневые двигатели могут использовать аксиально-поршневой насос или радиально-поршневой насос. Аксиально-поршневой насос состоит из нечетного числа поршней, расположенных по кругу вокруг блока цилиндров, для регулирования давления и расхода жидкости. С другой стороны, в радиально-поршневом насосе используются поршни, установленные вокруг эксцентрически сбалансированного центрального вала, которые расходятся либо внутрь, либо наружу.

В дополнение к основным типам двигателей существует несколько различных типов специализированных двигателей, модифицированных для полуспецифических применений. К ним относятся гидравлические колесные двигатели, высокоскоростные гидравлические двигатели, гидравлические двигатели с высоким крутящим моментом и героторные двигатели.

Гидравлические моторы колес встроены непосредственно в ступицы колес, где они передают мощность, необходимую для вращения колес. В зависимости от размера машины и мощности двигателя гидравлический колесный двигатель может управлять только одним или несколькими колесами.

Высокоскоростные гидравлические двигатели обеспечивают более высокую, чем обычно, мощность за счет преобразования гидравлической жидкости под давлением в силу с повышенным числом оборотов в минуту.

Гидравлические двигатели с высоким крутящим моментом , с другой стороны, достигают повышенного крутящего момента за счет работы на низких скоростях, поэтому их часто называют двигателями с низкой скоростью и высоким крутящим моментом (LSHT).

Героторные двигатели или двигатели с генераторным ротором представляют собой двигатели, состоящие из внутреннего и внешнего ротора. Эти гидравлические двигатели также могут работать как беспоршневые роторные двигатели.

Преимущества

Гидравлические двигатели предлагают своим пользователям широкий спектр преимуществ. Эти преимущества включают улучшенную передачу мощности, эффективность, повышенную безопасность передачи мощности, а также повышенную легкость и простоту передачи мощности.

Кроме того, гидравлические двигатели намного мощнее, чем электрические двигатели сопоставимого размера. Они также могут достигать высококачественных результатов даже в ограниченном пространстве; производители могут разрабатывать компактные гидравлические двигатели с длиной хода менее дюйма. Побочным продуктом этого является тот факт, что они очень универсальны.

Принадлежности

Примеры принадлежностей для гидравлических двигателей, которые могут вам потребоваться, включают комплекты уплотнений для двигателей, комплекты уплотнений для насосов, обратные клапаны, трубки, насосы и гидравлическую жидкость. Чтобы узнать, какие аксессуары лучше всего подходят для вашего применения, обратитесь к поставщику гидравлического двигателя.

Правильный уход

Чтобы ваш гидравлический двигатель работал исправно и безопасно долгие годы, вам необходимо соблюдать несколько правил.

Во-первых, регулярно проверяйте гидравлический двигатель на наличие таких проблем, как несоосность входного или выходного вала двигателя, смещение двигателя, грязная гидравлическая жидкость и внутренние утечки (проверяйте питающие линии двигателя и т. п.).

п.).

Во-вторых, бережно относитесь к своему двигателю, никогда не эксплуатируйте его за пределами установленных ограничений. Например, не превышайте указанную нагрузку, скорость, крутящий момент, температуру и давление. Превышение расчетных пределов вашего двигателя подвергает его риску таких проблем, как уменьшение внутренней смазки (связанное с чрезмерным нагревом), реакции на одно смещение и общие неисправности.

Наконец, в целях собственной безопасности всегда обращайтесь с компонентами гидромотора с надлежащей осторожностью. Например, никогда не вступайте в прямой физический контакт с активной гидравлической жидкостью. Мало того, что он может обжечь вас, но если он находится под давлением, он может высвободиться с разрушительной силой. Обращайтесь за помощью к таким организациям, как OSHA, когда дело доходит до обращения с гидравлическими двигателями.

Стандарты

Как мы упоминали в предыдущем разделе, вы всегда должны использовать гидравлические двигатели в соответствии с рекомендациями OSHA или Управления по охране труда. OSHA выпускает стандартные инструкции, предназначенные для обеспечения безопасности вас и ваших работников при работе с оборудованием. Вы также должны убедиться, что ваш производитель производит ваши гидравлические двигатели таким образом, чтобы они соответствовали требованиям OSHA.

OSHA выпускает стандартные инструкции, предназначенные для обеспечения безопасности вас и ваших работников при работе с оборудованием. Вы также должны убедиться, что ваш производитель производит ваши гидравлические двигатели таким образом, чтобы они соответствовали требованиям OSHA.

В дополнение к рекомендациям OSHA ваши гидравлические двигатели, вероятно, должны соответствовать стандартам множества других организаций. Ответ на вопрос о том, какие организации и руководящие принципы, зависит от вашей отрасли, области применения и местоположения. Например, в Соединенных Штатах некоторые из организаций по стандартизации, наиболее влиятельных в отрасли производства гидравлических двигателей, включают NFPA (Национальная ассоциация гидравлических систем), SAE (Общество автомобильных инженеров) и ANSI (Американский национальный институт стандартов). Главной организацией, используемой на международном уровне, является метко названная ISO или Международная организация по стандартизации. Все отрасли и приложения либо имеют свои собственные стандарты, либо, чаще всего, адаптируют стандарты таких организаций. Чтобы узнать, каким стандартам должны соответствовать ваши гидромоторы, поговорите с лидерами отрасли.

Все отрасли и приложения либо имеют свои собственные стандарты, либо, чаще всего, адаптируют стандарты таких организаций. Чтобы узнать, каким стандартам должны соответствовать ваши гидромоторы, поговорите с лидерами отрасли.

На что следует обратить внимание

Если вы находитесь на рынке гидравлического двигателя, вам необходимо сотрудничать с поставщиком, который приведет вас к успеху. Такой поставщик не только будет иметь проверенный послужной список, но и предложит вам ощутимые преимущества, такие как возможность поставлять высококачественную продукцию в рамках вашего бюджета, уверенность в том, что она будет работать в установленные вами сроки, уверенность в том, что она произведет продукт, отвечающий вашим стандартным требованиям, возможность доставки вам и соглашение об оказании любых необходимых вам услуг после поставки (замена деталей, ремонт гидравлики и т. д.).

Найдите такого поставщика, ознакомившись с производителями гидравлических двигателей, которые мы перечислили на этой странице. Все те, кого мы перечислили, являются высококвалифицированными поставщиками гидравлических услуг, которые многократно зарекомендовали себя. Их информация равномерно распределена по всей странице, втиснутая между абзацами нашей отраслевой информации. Для достижения наилучших результатов мы рекомендуем вам выбрать три или четыре, которые, по вашему мнению, могут наилучшим образом соответствовать вашим спецификациям, а затем связаться с каждым из них по отдельности, чтобы обсудить указанные спецификации. Как только вы это сделаете, сравните и сопоставьте эти разговоры и выберите правильный для вас.

Все те, кого мы перечислили, являются высококвалифицированными поставщиками гидравлических услуг, которые многократно зарекомендовали себя. Их информация равномерно распределена по всей странице, втиснутая между абзацами нашей отраслевой информации. Для достижения наилучших результатов мы рекомендуем вам выбрать три или четыре, которые, по вашему мнению, могут наилучшим образом соответствовать вашим спецификациям, а затем связаться с каждым из них по отдельности, чтобы обсудить указанные спецификации. Как только вы это сделаете, сравните и сопоставьте эти разговоры и выберите правильный для вас.

Основы гидравлических двигателей | Power & Motion

Загрузить эту статью в формате .PDF

Этот тип файла включает в себя графику и схемы высокого разрешения, если это применимо.

Все типы гидромоторов имеют общие конструктивные особенности: площадь рабочей поверхности, подверженная перепаду давления; способ синхронизации подачи рабочей жидкости на поверхность давления для достижения непрерывного вращения; и механическое соединение между площадью поверхности и выходным валом.

Способность поверхностей давления выдерживать нагрузку, характеристики утечки каждого типа двигателя и эффективность метода, используемого для соединения поверхности давления и выходного вала, определяют максимальную производительность двигателя с точки зрения давления, расхода , выходной крутящий момент, скорость, объемный и механический КПД, срок службы и физическая конфигурация.

Терминология

Рабочий объем двигателя относится к объему жидкости, необходимому для поворота выходного вала двигателя на один оборот. Наиболее распространенными единицами объема двигателя являются дюймы. 3 или см 3 за оборот. Рабочий объем гидравлического двигателя может быть фиксированным или переменным. Двигатель с фиксированным рабочим объемом обеспечивает постоянный крутящий момент. Управление количеством входного потока в двигатель изменяет скорость. Двигатель с переменным рабочим объемом обеспечивает переменный крутящий момент и переменную скорость. При постоянном входном потоке и давлении изменение рабочего объема может изменить отношение крутящего момента к скорости в соответствии с требованиями нагрузки.

При постоянном входном потоке и давлении изменение рабочего объема может изменить отношение крутящего момента к скорости в соответствии с требованиями нагрузки.

Выходной крутящий момент выражается в дюйм-фунтах или фут-фунтах. Это функция давления в системе и рабочего объема двигателя. Номинальный крутящий момент двигателя обычно дается для определенного перепада давления на двигателе. Теоретические цифры показывают крутящий момент на валу двигателя без учета механических потерь.

Момент отрыва — это крутящий момент, необходимый для вращения стационарной нагрузки. Для начала движения груза требуется больший крутящий момент, чем для поддержания его движения.

Рабочий момент может относиться к нагрузке двигателя или к двигателю. Когда это относится к нагрузке, это указывает на крутящий момент, необходимый для поддержания вращения нагрузки. Когда это относится к двигателю, это указывает на фактический крутящий момент, который двигатель может развивать, чтобы поддерживать вращение нагрузки. Рабочий крутящий момент учитывает неэффективность двигателя и представляет собой процент от его теоретического крутящего момента. Рабочий крутящий момент обычных шестеренчатых, лопастных и поршневых двигателей составляет приблизительно 90% от теоретического.

Рабочий крутящий момент учитывает неэффективность двигателя и представляет собой процент от его теоретического крутящего момента. Рабочий крутящий момент обычных шестеренчатых, лопастных и поршневых двигателей составляет приблизительно 90% от теоретического.

Пусковой момент относится к способности гидравлического двигателя запускать нагрузку. Он указывает величину крутящего момента, который двигатель может развить, чтобы начать вращение нагрузки. В некоторых случаях это значительно меньше, чем рабочий крутящий момент двигателя. Пусковой крутящий момент также может быть выражен в процентах от теоретического крутящего момента. Пусковой момент для обычных шестеренчатых, лопастных и поршневых двигателей находится в диапазоне от 70% до 80% от теоретического.

Механический КПД — это отношение фактического крутящего момента к теоретическому крутящему моменту.

Пульсация крутящего момента — это разница между минимальным и максимальным крутящим моментом, развиваемым при заданном давлении за один оборот двигателя.

Скорость двигателя является функцией рабочего объема двигателя и объема жидкости, подаваемой в двигатель.

Максимальная скорость двигателя — это скорость при определенном входном давлении, которую двигатель может поддерживать в течение ограниченного времени без повреждений.

Минимальная скорость двигателя — это самая медленная, постоянная, непрерывная скорость вращения выходного вала двигателя.

Проскальзывание — это утечка через двигатель или жидкость, проходящая через двигатель без выполнения работы.

Мотор-редукторы

Рис. 1. Выходной крутящий момент мотор-редуктора с внешним редуктором зависит от давления на один зуб, поскольку давление на другие зубья находится в гидравлическом балансе. Нажмите на картинку для увеличения.

Моторы с внешним редуктором состоят из пары согласованных шестерен, заключенных в один корпус (рис. 1) . Обе шестерни имеют одинаковую форму зуба и приводятся в движение жидкостью под давлением. Одна шестерня соединена с выходным валом. Другой — бездельник. Жидкость под давлением поступает в корпус в точке зацепления шестерен. Он заставляет шестерни вращаться и следует по пути наименьшего сопротивления по периферии корпуса. Жидкость выходит под низким давлением на противоположной стороне двигателя. Жесткие допуски между шестернями и корпусом помогают контролировать утечку жидкости и повышают объемную эффективность. Изнашиваемые пластины по бокам шестерен препятствуют осевому перемещению шестерен и помогают контролировать утечку.

Одна шестерня соединена с выходным валом. Другой — бездельник. Жидкость под давлением поступает в корпус в точке зацепления шестерен. Он заставляет шестерни вращаться и следует по пути наименьшего сопротивления по периферии корпуса. Жидкость выходит под низким давлением на противоположной стороне двигателя. Жесткие допуски между шестернями и корпусом помогают контролировать утечку жидкости и повышают объемную эффективность. Изнашиваемые пластины по бокам шестерен препятствуют осевому перемещению шестерен и помогают контролировать утечку.

Рис. 2. Героторный двигатель с прямым приводом имеет внутреннюю и внешнюю шестерни. Обе шестерни вращаются во время работы. Нажмите на картинку для увеличения.

Мотор-редукторы с внутренним редуктором делятся на две категории. Героторный двигатель с прямым приводом состоит из внутренней-внешней шестерни и выходного вала (рис. 2) . У внутренней шестерни на один зуб меньше, чем у внешней. Зубья имеют такую форму, что все зубья внутренней шестерни постоянно контактируют с некоторой частью внешней шестерни. Когда в двигатель подается жидкость под давлением, обе шестерни вращаются. Корпус двигателя имеет встроенные впускные и выпускные отверстия почковидной формы. Центры вращения двух шестерен разделены на заданную величину, известную как эксцентриситет. Центр внутренней шестерни совпадает с центром выходного вала.

Когда в двигатель подается жидкость под давлением, обе шестерни вращаются. Корпус двигателя имеет встроенные впускные и выпускные отверстия почковидной формы. Центры вращения двух шестерен разделены на заданную величину, известную как эксцентриситет. Центр внутренней шестерни совпадает с центром выходного вала.

Жидкость под давлением поступает в двигатель через впускной порт (рис. 2а) . Поскольку внутреннее зубчатое колесо имеет на один зуб меньше, чем внешнее, между внутренними зубьями 6 и 1 и наружным гнездом A образуется карман. Впускное отверстие почковидной формы сконструировано таким образом, что как только объем этого кармана достигает максимального значения, поток жидкости перекрывается, а концы внутренних зубьев шестерни 6 и 1 обеспечивают уплотнение (рис. 2b) .

По мере того, как пара внутренней и внешней шестерен продолжает вращаться, между внутренними зубьями 6 и 5 и наружным гнездом 9 образуется новый карман.0139 Г (рис. 2в) . Тем временем карман, образованный между внутренними зубами 6 и 1 и наружной лункой A , сместился напротив выпускного отверстия почковидной формы, постоянно осушаясь по мере уменьшения объема кармана. Постепенное дозированное изменение объема карманов во время впуска и выпуска обеспечивает плавный, равномерный поток жидкости с минимальным изменением давления ( или пульсацией ).

Тем временем карман, образованный между внутренними зубами 6 и 1 и наружной лункой A , сместился напротив выпускного отверстия почковидной формы, постоянно осушаясь по мере уменьшения объема кармана. Постепенное дозированное изменение объема карманов во время впуска и выпуска обеспечивает плавный, равномерный поток жидкости с минимальным изменением давления ( или пульсацией ).

Из-за дополнительного зуба на внешней шестерне, внутренние зубья шестерни перемещаются впереди внешних на один зуб за оборот. На рисунке 2c внутренний зуб 4 находится во внешней лунке 9.0139 Е . В следующем цикле внутренний зуб 4 сядет во внешнюю лунку F . Это создает низкую относительную дифференциальную скорость между шестернями.

Рис. 3. Орбитальный героторный двигатель имеет стационарную внешнюю шестерню и вращающуюся внутреннюю шестерню. Ротор и вал вращаются против часовой стрелки, но геометрическое место точки X направлено по часовой стрелке. Коллектор или клапанная пластина, показанная под иллюстрацией каждой ступени вращения двигателя, обеспечивает давление и проход в резервуар для жидкости под давлением. Нажмите на картинку для увеличения.

Нажмите на картинку для увеличения.

Орбитальный героторный двигатель состоит из набора согласованных шестерен, муфты, выходного вала и пластины коллектора или клапана (рис. 3) . Неподвижная внешняя шестерня имеет на один зуб больше, чем вращающаяся внутренняя шестерня. Коллектор вращается с той же скоростью, что и внутренняя шестерня, и всегда обеспечивает сжатую жидкость и проход для резервуара в соответствующие промежутки между двумя шестернями.

При работе зуб 1 внутренней шестерни точно совпадает с гнездом D внешней шестерни (рис. 3а) . Точка y — центр неподвижной шестерни, а точка x — центр ротора. Если бы жидкости не было, ротор мог бы свободно вращаться вокруг гнезда D в любом направлении. Он может двигаться к посадочному зубу 2 в лунке E или, наоборот, к посадочному зубу 6 в лунке J .

При перетекании рабочей жидкости в нижнюю половину объема между внутренней и внешней шестернями, если для верхней половины объема между внутренней и внешней шестернями предусмотрен проход в бак, создается момент, вращающий внутреннюю шестерню против часовой стрелки и начинает усаживать зуб 2 в лунку Е . Зубец 4 в момент, показанный на рис. 3а, обеспечивает уплотнение между напорной и возвратной жидкостью.

Зубец 4 в момент, показанный на рис. 3а, обеспечивает уплотнение между напорной и возвратной жидкостью.

Однако по мере продолжения вращения геометрическое место точки x движется по часовой стрелке. По мере того как каждый последующий зуб ротора садится в свое гнездо, зубец, непосредственно противоположный на роторе от установленного зуба, становится уплотнением между напорной и возвратной жидкостью (фиг. 3b) . Жидкость под давлением продолжает заставлять ротор вращаться по часовой стрелке, в то время как он вращается против часовой стрелки.

Из-за одного дополнительного гнезда в фиксированной шестерне в следующий раз, когда зуб 1 сядет на место, он будет в гнезде J . В этот момент вал сделал одну седьмую оборота, а точка х прошла шесть седьмых своего полного оборота. На рисунке 3c зуб 2 сопрягается с гнездом D , а точка x снова совмещена между гнездом D и точкой y , указывая на то, что ротор сделал один полный оборот внутри внешней шестерни. Зуб 1 сместился на угол 60° от исходной точки на рис. 3а; 42 (или 627) зубчатых зацеплений или циклов жидкости потребуются для того, чтобы вал совершил один оборот.

Зуб 1 сместился на угол 60° от исходной точки на рис. 3а; 42 (или 627) зубчатых зацеплений или циклов жидкости потребуются для того, чтобы вал совершил один оборот.

Пластина коллектора или клапана содержит каналы давления и бака для каждого зубца ротора (рис. 3d, e и f) . Проходы расположены так, что они не обеспечивают напор или обратный поток к соответствующему порту, когда зуб сидит в гнезде. Во всех остальных случаях каналы заблокированы или обеспечивают подачу жидкости под давлением или проход резервуара в соответствующей половине двигателя между шестернями.

Рис. 4. Роликовый лопастной героторный двигатель оснащен вращающимися лопастями, которые уменьшают износ. Нажмите на картинку для увеличения.

Роликовый героторный двигатель представляет собой разновидность орбитального героторного двигателя (рис. 4) . Он имеет неподвижный зубчатый венец (или статор) и подвижную планетарную шестерню (или ротор). Эксцентриковый рычаг планетарной передачи удерживается не двумя опорными подшипниками, а зацеплением шестизубчатого ротора и семигнездного статора. Вместо прямого контакта между статором и ротором в поршневые камеры встроены роликовые лопатки. Роликовые лопасти уменьшают износ, позволяя использовать двигатели в гидростатических контурах высокого давления с замкнутым контуром в качестве колесных приводов прямого монтажа.

Вместо прямого контакта между статором и ротором в поршневые камеры встроены роликовые лопатки. Роликовые лопасти уменьшают износ, позволяя использовать двигатели в гидростатических контурах высокого давления с замкнутым контуром в качестве колесных приводов прямого монтажа.

Рис. 5. Лопастные двигатели (показан сбалансированный тип) имеют лопасти в роторе с прорезями. Нажмите на картинку для увеличения.

Лопастные двигатели имеют ротор с прорезями, установленный на приводном валу, который приводится в движение ротором (рис. 5) . Лопасти, плотно вставленные в пазы ротора, перемещаются в радиальном направлении, уплотняя кулачковое кольцо. Кольцо имеет два больших и два малых радиальных участка, соединенных переходными участками или пандусами. Эти контуры и вносимые в них давления диаметрально уравновешены.

В некоторых конструкциях легкие пружины прижимают лопасти в радиальном направлении к контуру кулачка, чтобы обеспечить герметичность при нулевой скорости, чтобы двигатель мог развивать пусковой крутящий момент. Пружинам помогает центробежная сила на более высоких скоростях. Радиальные канавки и отверстия в лопастях постоянно уравновешивают радиальные гидравлические силы, действующие на лопасти.

Пружинам помогает центробежная сила на более высоких скоростях. Радиальные канавки и отверстия в лопастях постоянно уравновешивают радиальные гидравлические силы, действующие на лопасти.

Жидкость под давлением входит и выходит из корпуса двигателя через отверстия в боковых пластинах на пандусах. Жидкость под давлением, поступающая во впускные отверстия, перемещает ротор против часовой стрелки. Ротор транспортирует жидкость к отверстиям рампы на выпускных отверстиях, чтобы вернуться в бак. Если бы на выходных отверстиях было введено давление, двигатель вращался бы по часовой стрелке.

Ротор отделен в осевом направлении от поверхностей боковых пластин пленкой жидкости. Передняя боковая пластина прижимается к кулачковому кольцу под давлением и поддерживает оптимальные зазоры при изменении температуры и давления.

Лопастные двигатели обеспечивают хороший КПД, но не такой высокий, как у поршневых двигателей. Однако лопастные двигатели обычно стоят меньше, чем поршневые двигатели соответствующей мощности. Однако срок службы лопастного двигателя обычно короче, чем у поршневого двигателя. Лопастные двигатели доступны с рабочим объемом 20 дюймов 3 /рев. Некоторые низкоскоростные модели с высоким крутящим моментом поставляются с рабочим объемом до 756 дюймов. 3 /об. За исключением низкоскоростных моделей с большим рабочим объемом, лопастные двигатели имеют ограниченные низкоскоростные характеристики.

Однако срок службы лопастного двигателя обычно короче, чем у поршневого двигателя. Лопастные двигатели доступны с рабочим объемом 20 дюймов 3 /рев. Некоторые низкоскоростные модели с высоким крутящим моментом поставляются с рабочим объемом до 756 дюймов. 3 /об. За исключением низкоскоростных моделей с большим рабочим объемом, лопастные двигатели имеют ограниченные низкоскоростные характеристики.

Поршневые двигатели

Рис. 6. Радиально-поршневые двигатели имеют корпус цилиндра, прикрепленный к ведомому валу. Ствол содержит несколько поршней, совершающих возвратно-поступательное движение в радиальных отверстиях. Нажмите на картинку для увеличения.

Радиально-поршневые двигатели имеют корпус цилиндра, прикрепленный к ведомому валу (рис. 6) . Ствол содержит несколько поршней, совершающих возвратно-поступательное движение в радиальных отверстиях. Наружные концы поршня упираются в упорное кольцо. Жидкость под давлением проходит через штифт в центре корпуса цилиндра, выталкивая поршни наружу. Поршни упираются в упорное кольцо, и силы реакции вращают ствол.

Поршни упираются в упорное кольцо, и силы реакции вращают ствол.

Смещение ползуна вбок для изменения хода поршня изменяет рабочий объем двигателя. Когда осевые линии корпуса цилиндра и корпуса совпадают, поток жидкости отсутствует, и поэтому корпус цилиндра останавливается. Перемещение ползуна за центр изменяет направление вращения двигателя.

Радиально-поршневые двигатели очень эффективны. Хотя высокая степень точности, требуемая при производстве радиально-поршневых двигателей, увеличивает первоначальные затраты, они, как правило, имеют долгий срок службы. Они обеспечивают высокий крутящий момент при относительно низких скоростях вращения вала и превосходную работу на низких скоростях с высокой эффективностью. Кроме того, они имеют ограниченные скоростные возможности. Радиально-поршневые двигатели имеют рабочий объем до 1000 дюймов. 3 /об.

Аксиально-поршневые двигатели также используют принцип возвратно-поступательного движения поршня для вращения выходного вала, но движение является осевым, а не радиальным. Их КПД аналогичен характеристикам радиально-поршневых двигателей. Первоначально аксиально-поршневые двигатели стоили дороже, чем лопастные или редукторные двигатели сопоставимой мощности. Как и радиально-поршневые двигатели, они также имеют длительный срок службы. Следовательно, их более высокая первоначальная стоимость может не отражать ожидаемых общих затрат в течение срока службы единицы оборудования.

Их КПД аналогичен характеристикам радиально-поршневых двигателей. Первоначально аксиально-поршневые двигатели стоили дороже, чем лопастные или редукторные двигатели сопоставимой мощности. Как и радиально-поршневые двигатели, они также имеют длительный срок службы. Следовательно, их более высокая первоначальная стоимость может не отражать ожидаемых общих затрат в течение срока службы единицы оборудования.

В целом, аксиально-поршневые двигатели обладают отличными скоростными характеристиками. Однако, в отличие от радиально-поршневых двигателей, они ограничены низкими рабочими скоростями. Встроенный тип будет работать плавно до 100 об / мин, а тип с изогнутой осью обеспечит плавный выход до диапазона 4 об / мин. Доступны аксиально-поршневые двигатели с рабочим объемом от долей до 65 дюймов. 3 /об.

Рис. 7. Рядные поршневые двигатели создают крутящий момент за счет давления на концы поршней, которые совершают возвратно-поступательное движение в блоке цилиндров. Приводной вал двигателя и блок цилиндров центрированы на одной оси. Нажмите на картинку для увеличения.

Приводной вал двигателя и блок цилиндров центрированы на одной оси. Нажмите на картинку для увеличения.

Рядные поршневые двигатели создают крутящий момент за счет давления на концы поршней, совершающих возвратно-поступательное движение в блоке цилиндров (рис. 7) . В рядной конструкции карданный вал двигателя и блок цилиндров центрированы на одной оси. Давление на концах поршней вызывает реакцию на наклонную шайбу и приводит во вращение блок цилиндров и вал двигателя. Крутящий момент пропорционален площади поршней и зависит от угла наклона шайбы.

Эти двигатели выпускаются в моделях с постоянным и переменным рабочим объемом. Угол наклона шайбы определяет объем двигателя. В изменяемой модели автомат перекоса установлен на качающемся коромысле, а угол можно изменять различными средствами, начиная от простого рычага или маховика и заканчивая сложным сервоприводом. Увеличение угла наклона шайбы увеличивает крутящий момент, но снижает скорость карданного вала. И наоборот, уменьшение угла снижает крутящий момент, но увеличивает скорость карданного вала (если давление жидкости не уменьшается). Угловые упоры включены, поэтому крутящий момент и скорость остаются в рабочих пределах.

И наоборот, уменьшение угла снижает крутящий момент, но увеличивает скорость карданного вала (если давление жидкости не уменьшается). Угловые упоры включены, поэтому крутящий момент и скорость остаются в рабочих пределах.

Компенсатор изменяет объем двигателя в соответствии с изменениями рабочей нагрузки. Подпружиненный поршень соединен с хомутом и перемещает его в ответ на изменения рабочего давления. Любое увеличение нагрузки сопровождается соответствующим увеличением давления в результате дополнительных требований к крутящему моменту. Затем система управления автоматически регулирует вилку таким образом, чтобы крутящий момент увеличивался при небольшой нагрузке. В идеале компенсатор регулирует рабочий объем для достижения максимальной производительности при любых условиях нагрузки вплоть до настройки предохранительного клапана.

Рис. 8. Поршневые двигатели с изогнутой осью развивают крутящий момент за счет реакции на давление возвратно-поступательных поршней. Блок цилиндров и карданный вал установлены под углом друг к другу. Реакция на фланец карданного вала. Нажмите на картинку для увеличения.

Реакция на фланец карданного вала. Нажмите на картинку для увеличения.

Поршневые двигатели с изогнутой осью развивают крутящий момент за счет реакции на давление возвратно-поступательных поршней (рис. 8) . В этой конструкции блок цилиндров и карданный вал установлены под углом друг к другу. Реакция на фланец приводного вала.

Изменение скорости и крутящего момента при изменении угла, от заданной минимальной скорости с максимальным рабочим объемом и крутящим моментом при угле примерно 30° до максимальной скорости с минимальным рабочим объемом и крутящим моментом примерно 7,5°. Доступны модели как с фиксированным, так и с переменным рабочим объемом.

Другие конструкции

Двигатели поворотного упора имеют упор A , который вращается, пропуская поворотную лопасть B , а второй упор C находится в альтернативном уплотняющем зацеплении со ступицей ротора (рис. 9) . Крутящий момент передается непосредственно от жидкости к ротору и от ротора к валу. Зубчатые передачи между выходным валом и вращающимися упорами удерживают лопасти ротора и упоры в правильной фазе. Ролик в канавке типа «ласточкин хвост» на конце лопасти ротора обеспечивает надежное уплотнение, практически не подверженное трению и относительно нечувствительное к износу. Силы уплотнения высоки, а потери на трение низки из-за контакта качения.

Зубчатые передачи между выходным валом и вращающимися упорами удерживают лопасти ротора и упоры в правильной фазе. Ролик в канавке типа «ласточкин хвост» на конце лопасти ротора обеспечивает надежное уплотнение, практически не подверженное трению и относительно нечувствительное к износу. Силы уплотнения высоки, а потери на трение низки из-за контакта качения.

Рис. 9. Упор A двигателя поворотного упора проходит мимо вращающейся лопасти B, а второй упор C контактирует с уплотнительной пластиной, разделяя области высокого и низкого давления. Уплотнительные штифты на концах лопастей и на периферии ротора обеспечивают практически полное отсутствие трения. Ротор будет вращаться по часовой стрелке, а к порту 1 будет подаваться жидкость под давлением. Нажмите на изображение, чтобы увеличить его.

Винтовой двигатель по существу представляет собой насос с обратным направлением потока жидкости. В винтовом двигателе используются три винта зацепления: рабочий ротор и два холостых ротора. Промежуточные роторы действуют как уплотнения, которые образуют последовательные изолированные винтовые камеры внутри плотно прилегающего корпуса ротора. Перепад давления, действующий на участки резьбы набора винтов, создает крутящий момент двигателя.

Промежуточные роторы действуют как уплотнения, которые образуют последовательные изолированные винтовые камеры внутри плотно прилегающего корпуса ротора. Перепад давления, действующий на участки резьбы набора винтов, создает крутящий момент двигателя.

Промежуточные роторы плавают в отверстиях. Скорость вращения набора винтов и вязкость жидкости создают гидродинамическую пленку, которая поддерживает холостые роторы, подобно валу в опорном подшипнике, что позволяет работать на высоких скоростях. Роторный винт обеспечивает бесшумную работу без вибраций.

Выбор гидравлического двигателя

Применение гидравлического двигателя обычно определяет требуемую мощность и диапазон скоростей двигателя, хотя фактическая требуемая скорость и крутящий момент иногда могут варьироваться при сохранении требуемой мощности. Тип выбранного двигателя зависит от требуемой надежности, срока службы и производительности.

После того, как тип жидкости определен, выбор фактического размера основывается на ожидаемом сроке службы и экономичности всей установки на машине. Гидравлический двигатель, работающий с производительностью ниже номинальной, обеспечивает увеличение срока службы, более чем пропорциональное снижению производительности ниже номинальной.

Гидравлический двигатель, работающий с производительностью ниже номинальной, обеспечивает увеличение срока службы, более чем пропорциональное снижению производительности ниже номинальной.

Максимальная мощность двигателя достигается при работе при максимальном давлении в системе и при максимальной частоте вращения вала. Если двигатель будет постоянно эксплуатироваться в этих условиях, его первоначальная стоимость будет минимальной. Но там, где выходная скорость должна быть уменьшена, необходимо учитывать общую стоимость двигателя с уменьшением скорости, чтобы оптимизировать общие затраты на установку привода.

Определение размера гидравлического двигателя

В качестве примера расчета размера гидравлического двигателя в соответствии с приложением рассмотрим следующее: приложение требует 5 л.с. при 3000 об/мин, с доступным давлением подачи 3000 фунтов на кв. линейное давление 100 psi; перепад давления составляет 2900 фунтов на квадратный дюйм. Требуемый теоретический крутящий момент рассчитывается по формуле:

T = (63,0252 × л. с.)/ Н

с.)/ Н

, где:

T — крутящий момент, фунт-дюйм, и

N – скорость, об/мин.

For the condition T = 105 lb-in., motor displacement is calculated as:

D = 2π T ÷ â Pe M

where:

D 3 /об

— P — перепад давления, psi,

e M — механический КПД, %.

Если механический КПД 88%, то D 0,258 дюйма 3 /об.

Расчет требуемого потока:

Q = DN /231 E V ,

, где:

Q — поток, GPM и

9944 Q — GPM, и

4 Q — GPM и

99499

Q . эффективность, %.

Если объемная эффективность составляет 93%, то Q составляет 3,6 гал/мин.

Давление в этих уравнениях представляет собой разницу между давлением на входе и давлением на выходе. Таким образом, любое давление на выпускном отверстии снижает выходной крутящий момент гидромотора.

Таким образом, любое давление на выпускном отверстии снижает выходной крутящий момент гидромотора.

Коэффициент полезного действия для большинства двигателей будет довольно постоянным при работе от половины до полного номинального давления и в средней части диапазона номинальной скорости. Когда скорость приближается к любому из крайних значений, эффективность снижается.

Более низкие рабочие давления приводят к снижению общего КПД из-за фиксированных внутренних потерь при вращении, характерных для любого гидравлического двигателя. Уменьшение рабочего объема от максимального в двигателях с переменным рабочим объемом также снижает общий КПД.

Неисправности гидравлического двигателя

Большинство проблем с двигателем вызваны неподходящей жидкостью, плохим обслуживанием или неправильной эксплуатацией. Двигатель ничем не отличается от любого другого компонента гидравлической системы. Прежде всего, это должна быть чистая жидкость в достаточном количестве, надлежащего качества и вязкости. Плохая программа обслуживания занимает второе место по количеству серьезных проблем. Типичные промахи в программе включают:

Плохая программа обслуживания занимает второе место по количеству серьезных проблем. Типичные промахи в программе включают:

• Отсутствие проверки и ремонта линий и соединений для устранения утечек: неисправные соединения могут привести к попаданию грязи и воздуха в систему, снижению давления и вызвать неустойчивую работу.

• Неправильная установка двигателя: Несоосность вала двигателя может вызвать износ подшипников, что может привести к снижению эффективности. Несоосный вал также может снизить крутящий момент, увеличить сопротивление трения и нагрев и привести к выходу из строя вала.

• Неспособность найти причину неисправности двигателя: Если двигатель выходит из строя, всегда ищите причину неисправности. Очевидно, что если причина не будет устранена, сбой будет повторяться.

Наконец, превышение рабочих пределов двигателя приводит к отказу двигателя. Каждый двигатель имеет конструктивные ограничения по давлению, скорости, крутящему моменту, рабочему объему, нагрузке и температуре.