Содержание

Марки стали – виды и классификация сталей по ГОСТ

Сталь представляет собой сплав, основными элементами которого являются железо и углерод.Его массовая доля теоретически не превышает 2,14% (на практике – не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Во время этого процесса снижается содержание углерода и ненужных примесей, вводятся необходимые дополнительные компоненты, обеспечивающие требуемые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов стали с различными характеристиками, материалы классифицируют по способу производства,химическому составу, назначению, качеству, степени раскисления, структуре.

По способу производства

Свойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

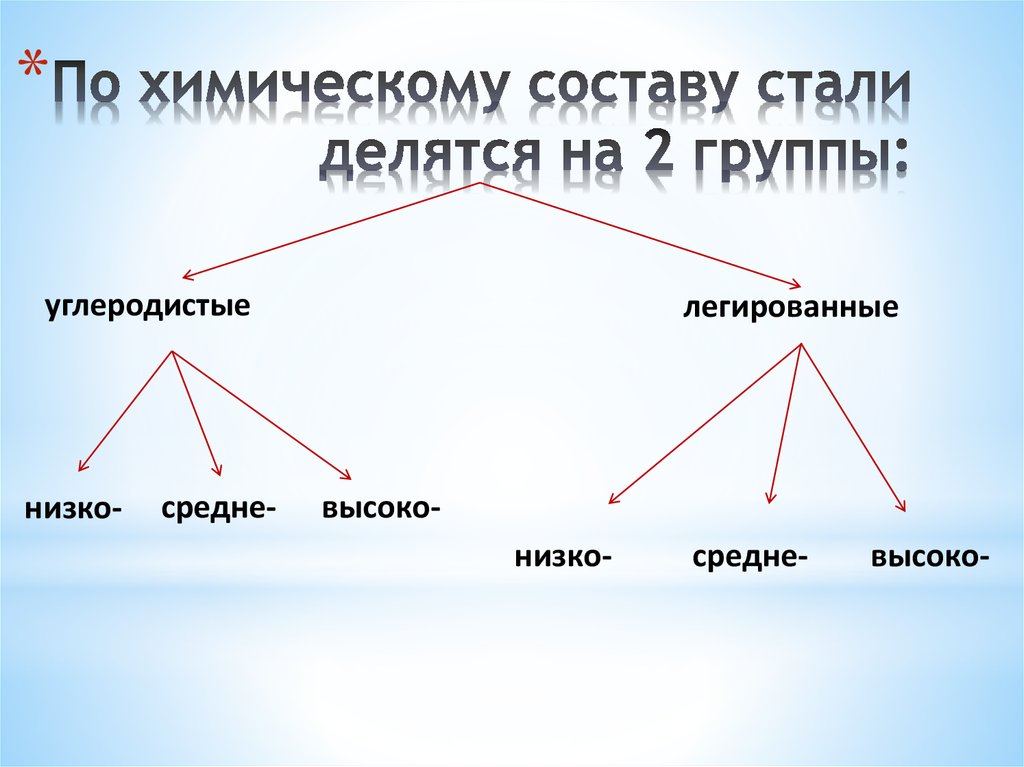

По химическому составу

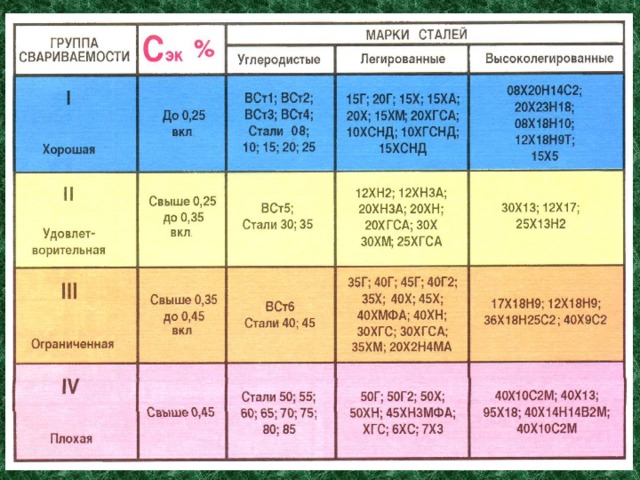

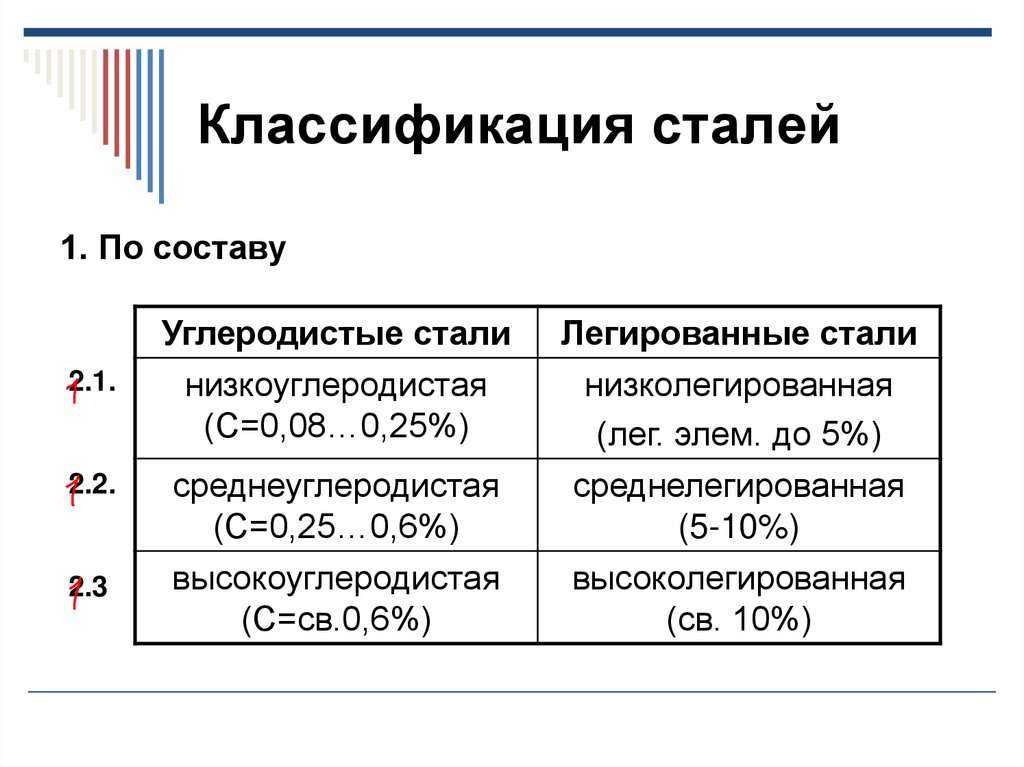

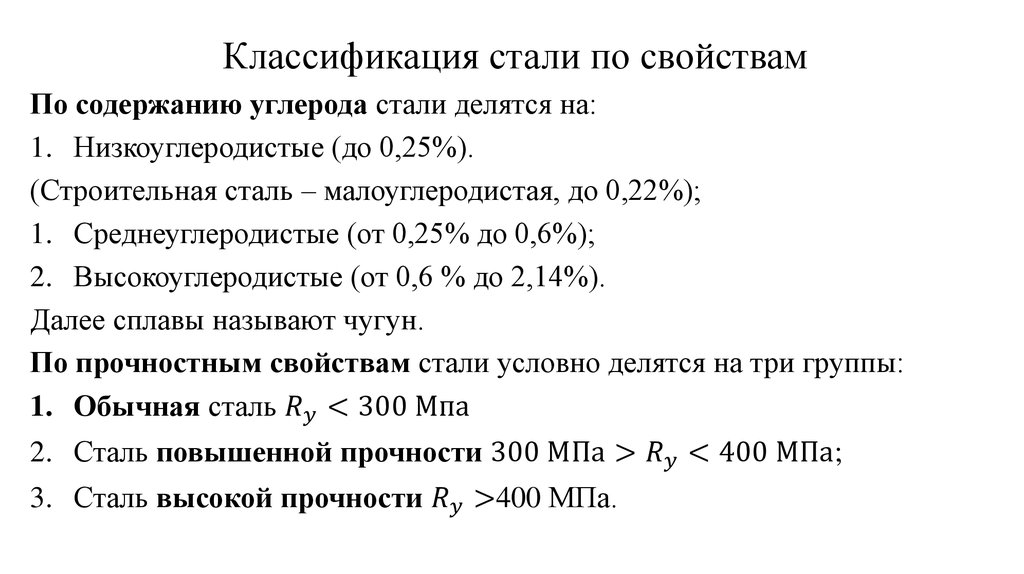

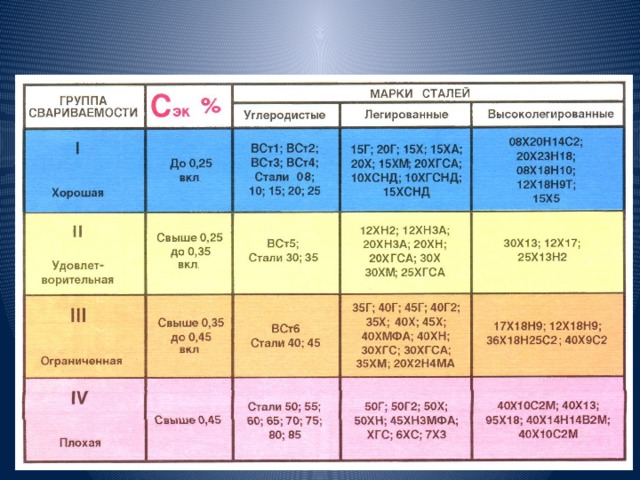

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

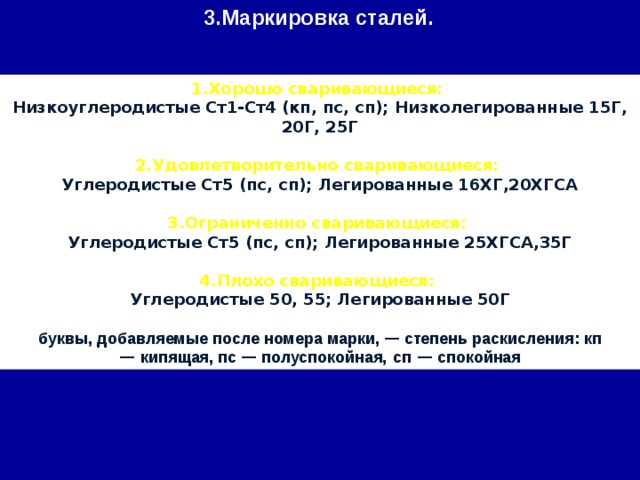

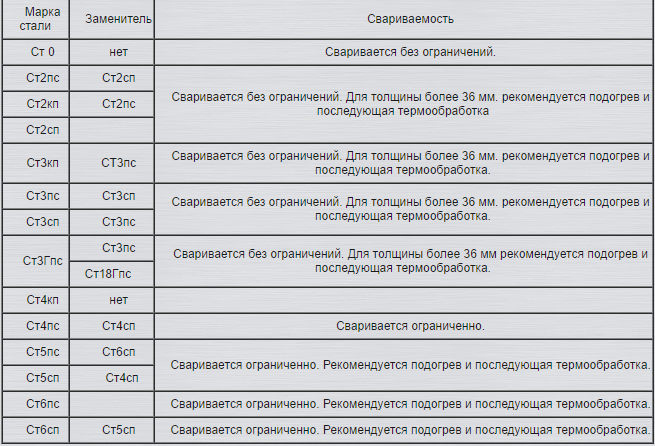

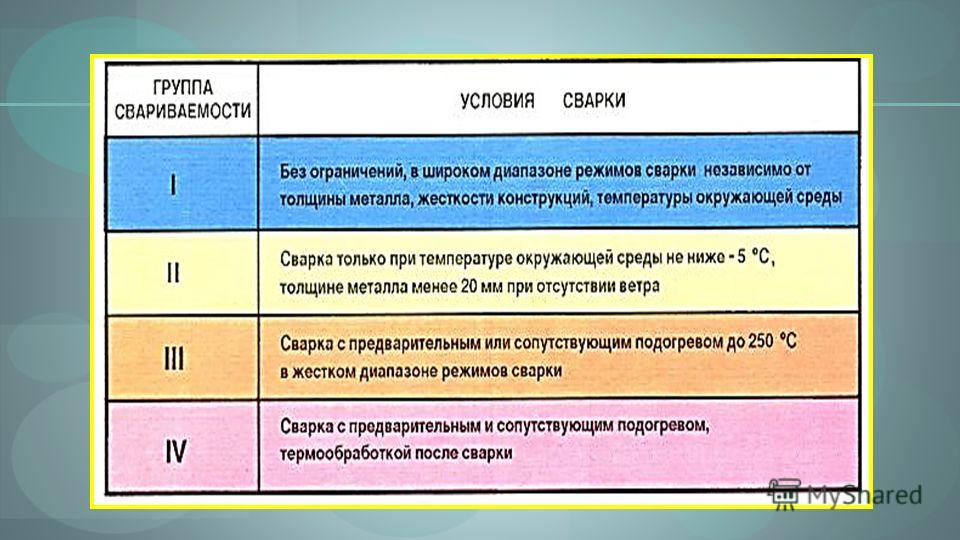

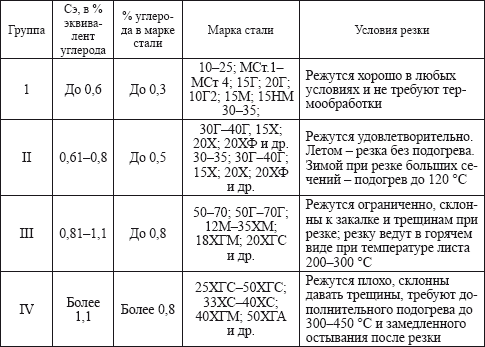

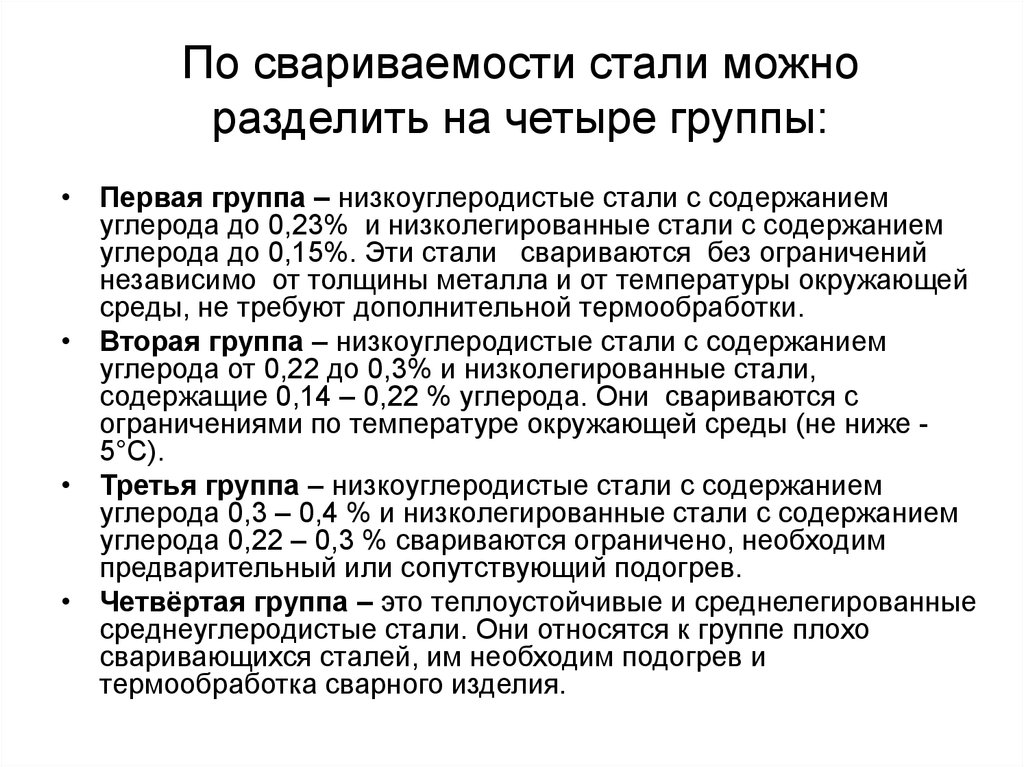

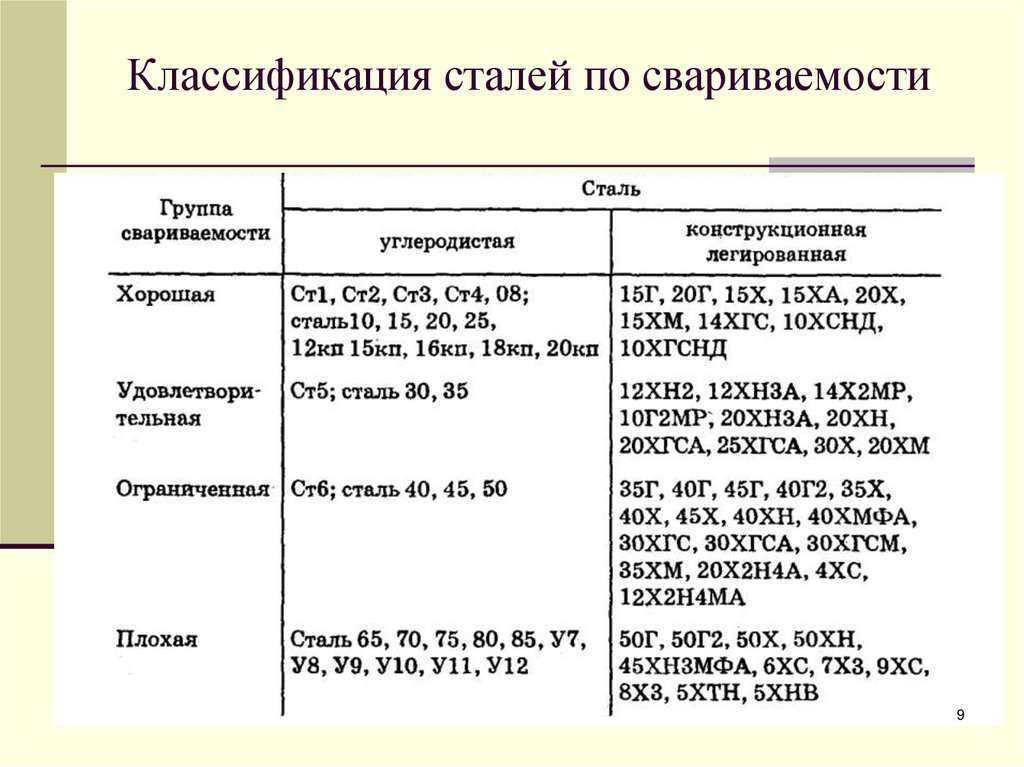

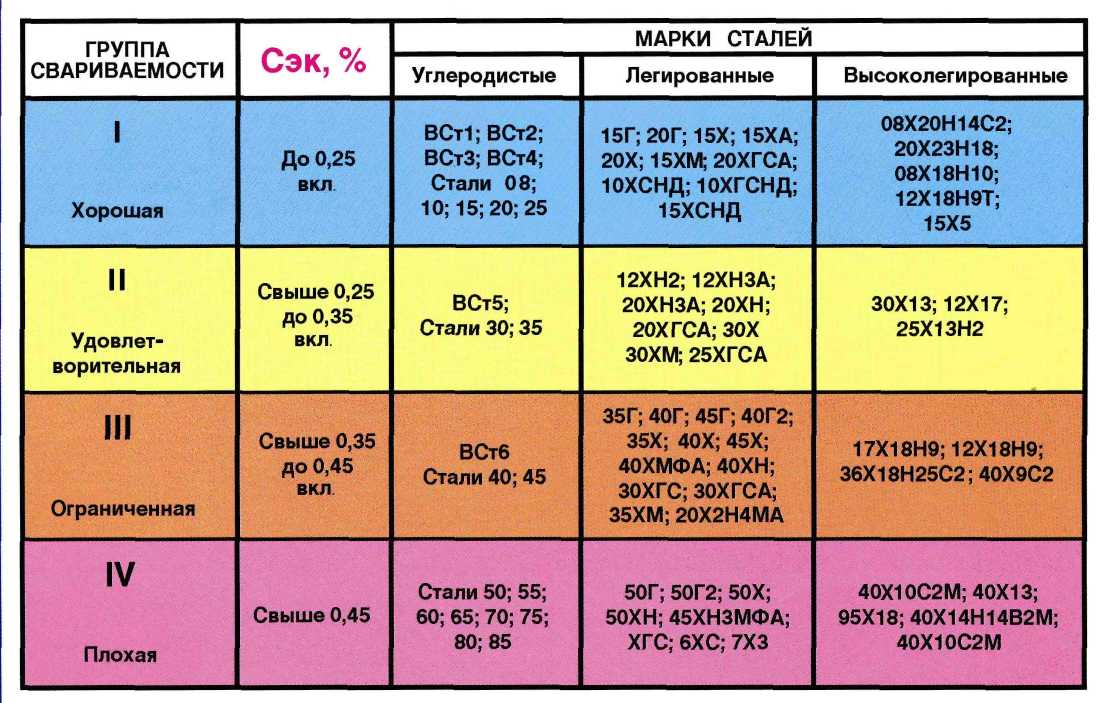

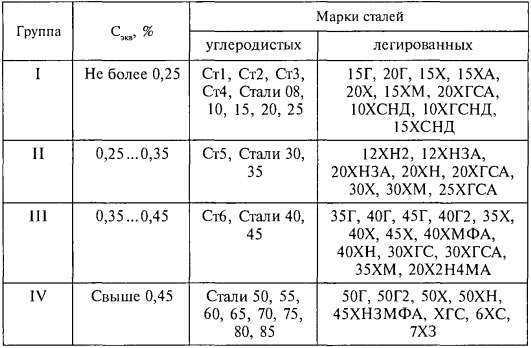

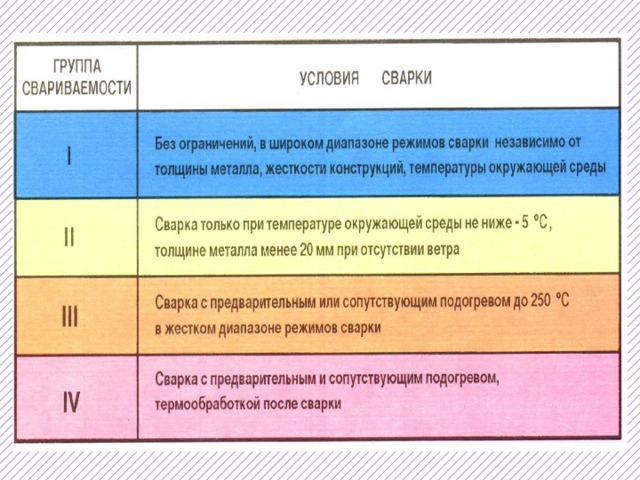

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость. При содержании в количестве 13% и более повышают коррозионную стойкость материала.

- Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности. Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала.

Минус марганца – повышение чувствительности сплава к перегреву.

Минус марганца – повышение чувствительности сплава к перегреву. - Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

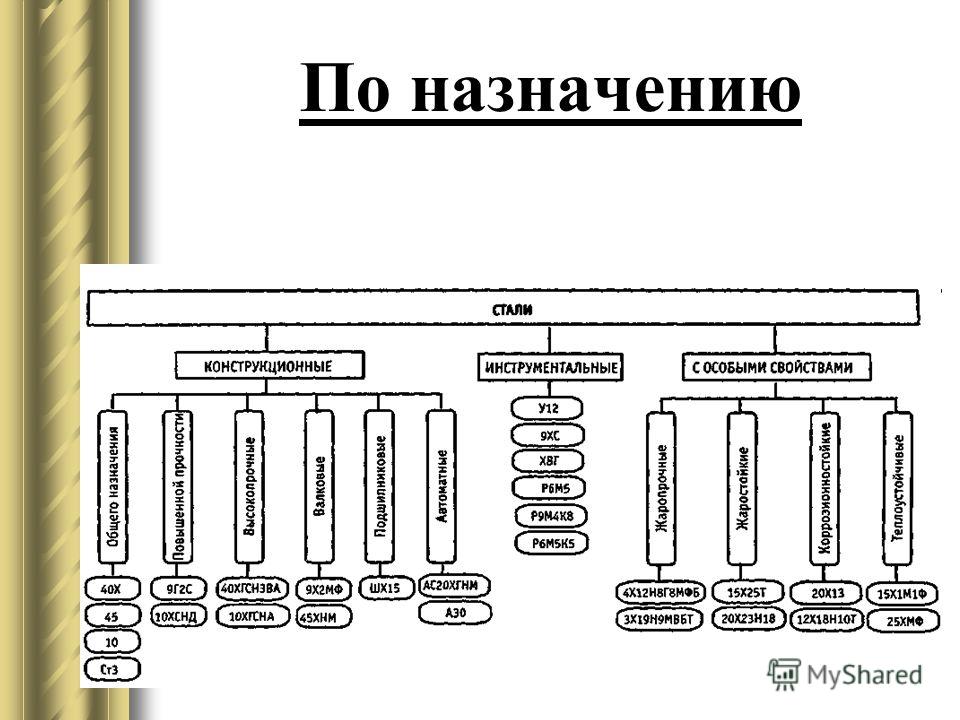

По назначению

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные.

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО). - Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента. К ним предъявляются высокие требования по прокаливаемости, способности сохранять прочность и износостойкость при нагреве.

- Специального назначения. Это конструкционные легированные сплавы с особыми свойствами –кислотостойкие, жаростойкие, жаропрочные, с высоким электросопротивлением.

Таблица условных обозначений химических элементов в маркировке

|

Наименование элемент |

Условное обозначение |

Наименование элемента |

Условноеобозначение |

|

Хром |

Х |

Азот |

А |

|

Кремний |

С |

Никель |

Н |

|

Титан |

Т |

Кобальт |

К |

|

Медь |

Д |

Молибден |

Мо |

|

Вольфрам |

В |

Алюминий |

Ю |

|

Ванадий |

Ф |

Марганец |

Г |

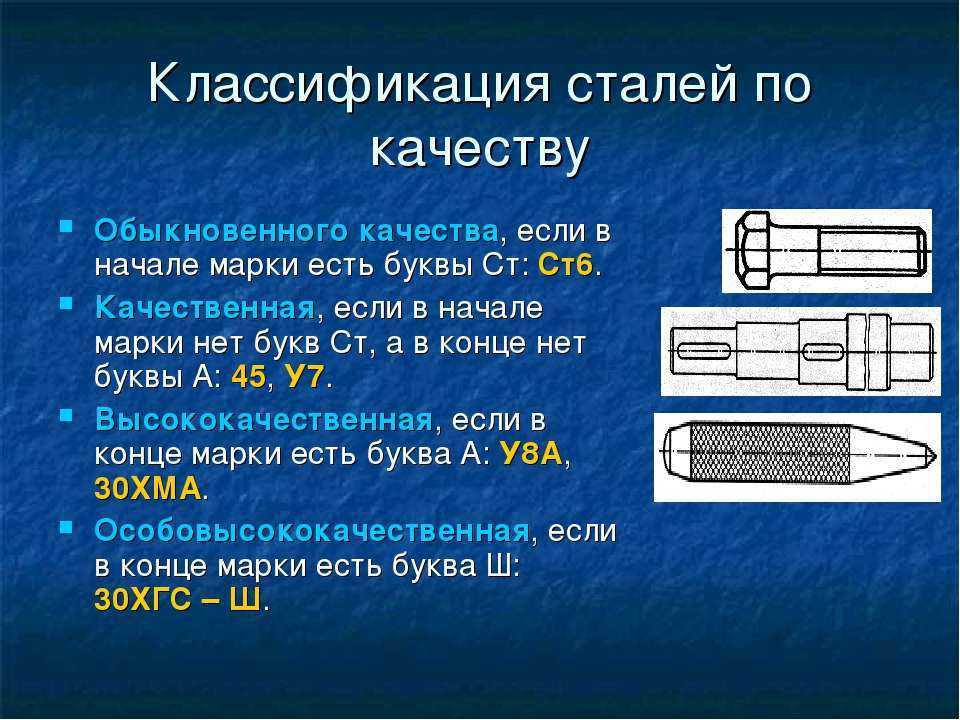

По качеству

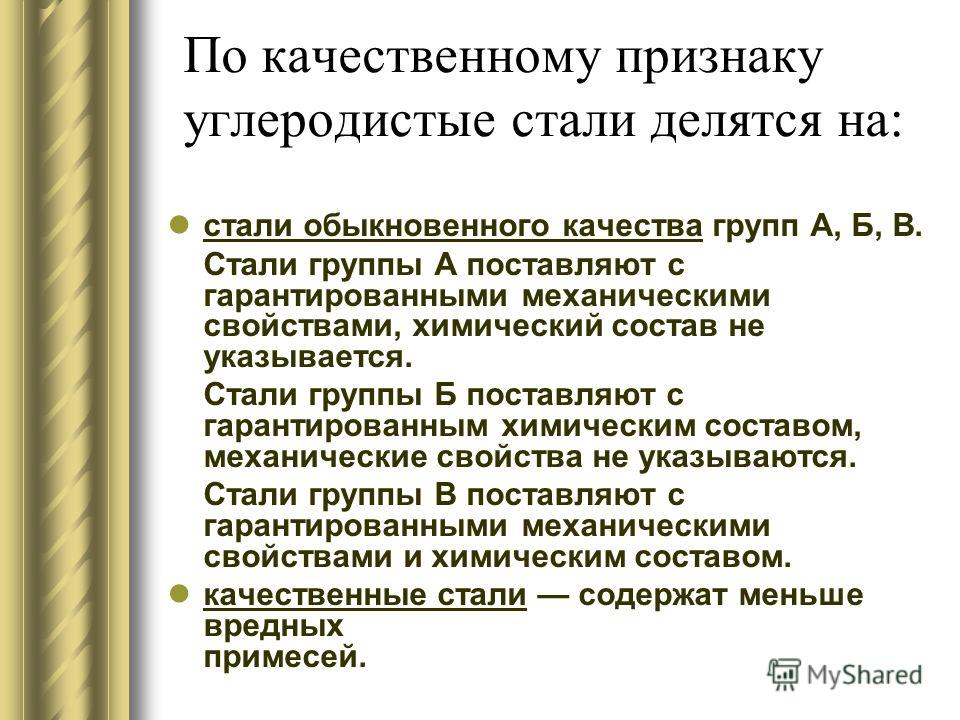

Качество – это совокупность характеристик, которые определяются особенностями производства, составом сырья, дополнительными технологическими приемами. Категории качества:

Категории качества:

- Обыкновенного качества. К этой группе относятся только нелегированные марки. Количество серы не превышает 0,06%, фосфора – 0,07%.

- Качественные. Бывают нелегированными и легированными. S – не более 0,04%, P – до 0,04%.

- Высококачественные – нелегированные и легированные. Количество серы до 0,02%, фосфора – 0,03%.

- Особовысококачественные. Это легированные марки, полученные способами электрошлакового или электродугового переплава, содержат минимально возможное количество вредных примесей: серы – не более 0,15%, фосфора – до 0,025%.

По степени раскисления

Раскисление – это операция, при которой из сплава удаляется кислород, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация марок стали по степени раскисления, влияющей на технологические свойства материала:

- Кипящие.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения. - Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

По структуре

Структурная форма стали зависит от химического состава, способа производства, дополнительных технологических операций. Различают структуру материала в отожженном и нормализованном состояниях. В отожженном состоянии возможно 6 типов структуры:

- Доэвтектоидная. В структуре имеются феррит и перлит, который является смесью двух фаз – феррита и цементита (или карбидов). К ферритному классу относятся все углеродистые и низколегированные стальные сплавы.

- Эвтектоидная. Перлитная структура обеспечивает хорошую обрабатываемость стального сплава. Ее дисперсные виды – троостит и сорбит.

- Заэвтектоидная. Перлит и цементит, который является представителем фаз внедрения.

- Ледебуритная. Первичный ледебурит (эвтектическая смесь перлита и цементита).

- Аустенитная. Это твердые растворы, пересыщенные углеродом.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости. - Ферритная. Представляет собой твердые растворы, слабо насыщенные углеродом.

Углеродистые стали могут иметь структуру одного из трех первых классов, легированные – всех шести. После нормализации возможны 4 структурных состояния: ферритное, перлитное, аустенитное и мартенситное. Мартенситная структура, присущая средне- и высоколегированным сталям, характеризуется высокими прочностными характеристиками и мелкозернистостью.

Принципы классификации и маркировки стали по российской системе

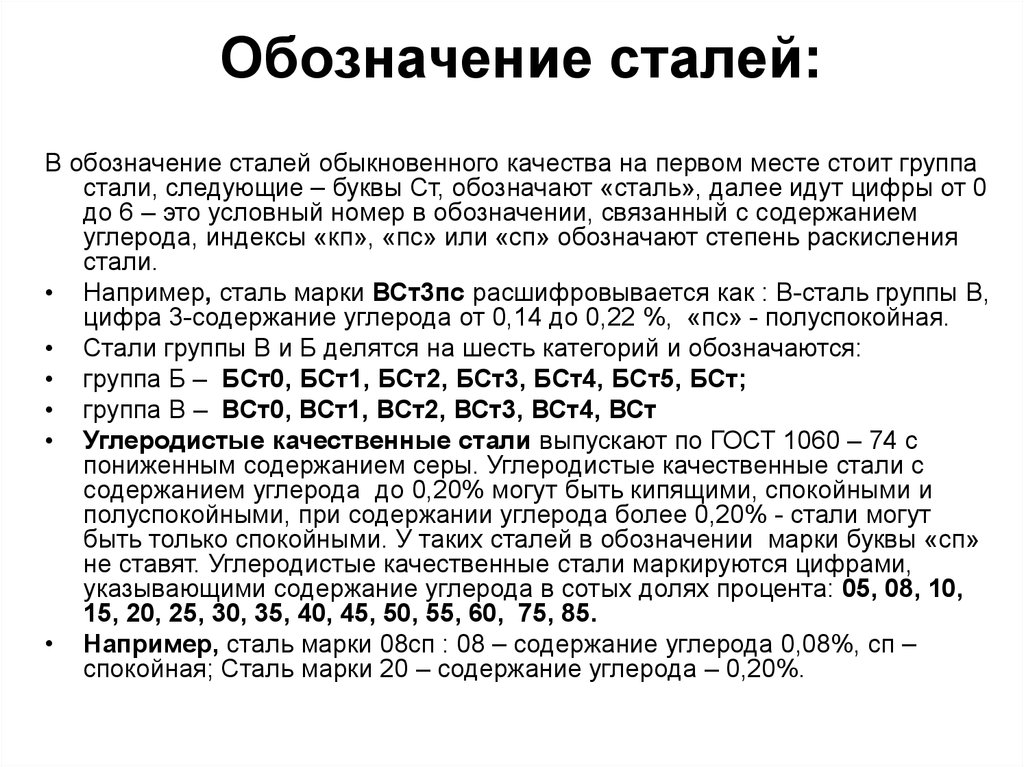

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

- Стали обыкновенного качества обозначаются буквами ст, после которых указывается индекс марки (0-6) и уровень раскисления. Сп – спокойные, пс – полуспокойные, кп – кипящие. Впереди может стоять буква А (сплав обладает гарантированными механическими параметрами, часто его на ставят), Б– гарантированным химсоставом, В – с гарантированными механическими характеристиками и химсоставом.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

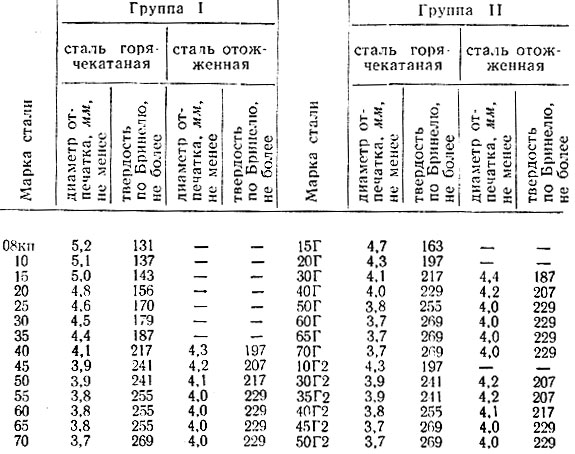

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%. - В качественных сталях буквы вначале маркировки отсутствуют. Количество углерода указывается в сотых долях процента. В конце ставится уровень раскисления. Пример: 08кп. Содержание углерода – 0,08%.

- Качественные инструментальные стали в начале маркировки имеют букву У, далее следует количество C в сотых долях процента. В конце обозначения высококачественного сплава ставится буква А. Например, маркировка У7А расшифровывается как высококачественная углеродистая сталь с содержанием углерода 0,07%.

- В быстрорежущих сталях маркировка начинается с буквы Р, после которой указывается количество вольфрама в процентах. Например, Р17 – быстрорежущий сплав, содержащий 17% W.

- В конструкционных легированных сталях содержание углерода проставляется в сотых долях процента. Далее указывается условное обозначение элементов и их содержание в процентах.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Как расшифровать марку стали в европейской и американской системах

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

|

Стандарт США ASTM A240 |

Европейские стандарты EN10088-2 и EN 10095 |

Российский стандарт ГОСТ 5632-2014 |

Химический состав, % | ||||

|

C max |

Cr |

Ni |

Mo |

Ti | |||

|

Аустенитный класс | |||||||

|

Коррозионностойкие | |||||||

|

AISI304 |

1.  4301 4301

|

12Х18Н9 |

0,07 |

17-19 |

8-10 | ||

|

AISI 304DDQ |

1.4301 |

08Х18Н10 |

0,07 |

17-19 |

9-10 | ||

|

AISI 304L |

1.4307 |

04Х18Н10 |

0,03 |

18-19 |

8-10 | ||

|

AISI 316 |

1.4401 |

03Х17Н14М2 |

0,03 |

16,5-18,5 |

10-13 |

2-2,5 | |

|

AISI 316L |

1.  4432 4432

|

03Х17Н14М3 |

0,03 |

16,5-18,5 |

10,5-13 |

2,5-3 | |

|

AISI 316Ti |

1.4571 |

08Х17Н13М2Т |

0,08 |

16,5-18,5 |

10,5-13,5 |

2-2,5 |

5*C-0,7 |

|

AISI 321 |

1.4541 |

12Х18Н10Т |

0,08 |

17-19 |

9-12 |

5*C-0,7 | |

|

Жаростойкие и жаропрочные | |||||||

|

AISI 309S |

1.  4833 4833

|

20Х23Н13 |

0,15 |

22-24 |

12-14 | ||

|

AISI 310 S |

1.4845 |

20Х23Н18 |

0,10 |

24-26 |

19-22 | ||

|

Ферритный класс | |||||||

|

Коррозионностойкие стальные сплавы | |||||||

|

AISI 410S |

1.4000 |

08Х13 |

0,08 |

12-14 | |||

|

AISI 430 |

1.  4016 4016

|

12Х18 |

0,12 |

16-18 | |||

|

AISI 430Ti |

1.4510 |

08Х17Т |

0,08 |

16-18 |

До 0,8 | ||

|

AISI 409 |

1.4512 |

08Х13 |

0,08 |

0,5-11,75 | |||

|

Мартенситный класс | |||||||

|

Коррозионностойкие стальные сплавы | |||||||

|

AISI 410 |

1.4006 |

12Х13 |

0,08-0,15 |

11,5-13,5 | |||

|

AISI 420L |

1.  4021 4021

|

20Х13 |

0,16-0,25 |

12-14 | |||

|

AISI 420 |

1.4028 |

30Х13 |

0,26-0,35 |

12-14 | |||

|

AISI 420 |

1.4031 |

40Х13 |

0,36-0,42 |

12,5-14,5 | |||

|

AISI 420 |

1.4034 |

45х13 |

0,43-0,5 |

12,5-14,5 | |||

Другие статьи:

Закалка стали

Отпуск стали

Состав и свойства стали

Маркировка сталей, как в ней разобраться

Аналоги наиболее популярных марок сталей

Химсостав, %

Маркировка марок сталей

Наличие широкого сортамента выпускаемых сталей и сплавов, изготавливаемых в различных странах, обусловило необходимость их идентификации, однако, до настоящего времени не существует единой системы маркировки сталей и сплавов, что создает определенные трудности для металлоторговли.

В связи с этим существуют разночтения, приводящие к ошибкам в заказах и как следствие нарушения качества изделий.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов. Буквенные обозначения применяются также для указания способа раскисления стали: «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь».

Существуют определенные особенности обозначения для разных групп сталей конструкционных, строительных, инструментальных, нержавеющих и др. Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные стали обыкновенного качества нелегированные (ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, условно обозначает процентное содержание углерода стали.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода (например, СТ. 10).

10).

Качественные стали для производства котлов и сосудов высокого давления согласно (ГОСТ 5520-79) обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали, согласно ГОСТ 977-88, обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные, согласно ГОСТ 27772-88, обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире, (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90 делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные, согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.)

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются, (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные опытных партий обозначали буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского завода «Мечел», например, ЭИ-435, ЧС-43 и др.

Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно- индукционная выплавка.

Европейская система обозначений стали регламентирована стандартом EN 100 27. Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

Первая часть этого стандарта определяет порядок наименования сталей, а вторая часть регламентирует присвоение сталям порядковых номеров.

В Японии наименование марок стали, как правило, состоит из нескольких букв и цифр. Буквенное обозначение определяет группу, к которой относится данная сталь, а цифры — её порядковый номер в группе и свойство.

В США существует несколько систем обозначения металлов и их сплавов. Это объясняется наличием нескольких организаций по стандартизации, к ним относятся AMS, ASME, ASTM, AWS, SAE, ACJ, ANSI, AJS. Вполне понятно, что такая маркировка требует дополнительного разъяснения и знания при торговле металлом, оформлении заказов и т.п.

Какие бывают марки стали?

Большинство людей думают, что сталь — это просто заранее заданная комбинация железа и углерода, но знаете ли вы, что существует более 3500 различных марок стали? Вы можете определить марку стали, измерив количество углерода, другие содержащиеся в ней сплавы и способ ее обработки производителем.

Четыре типа стали

Власти классифицируют и классифицируют типы стали по четырем группам: углеродистая, легированная, нержавеющая и инструментальная. Так из чего сделаны эти разные типы стали и для чего они используются?

Углеродистая сталь

Углеродистая сталь содержит только следовые количества элементов помимо углерода и железа. Эта группа является самой популярной из четырех марок стали и на ее долю приходится 90% производства стали.

Углеродистая сталь подразделяется на три основные подгруппы в зависимости от содержания углерода в металле: низкоуглеродистая/мягкая сталь (до 0,3% углерода), среднеуглеродистая сталь (0,3–0,6% углерода) и высокоуглеродистая сталь (более 0,6% углерода).

Компании часто производят эти стали в больших количествах, поскольку они дешевы в производстве и достаточно прочны, чтобы их можно было использовать в крупномасштабном строительстве.

Легированная сталь

Легированная сталь создается путем добавления дополнительных легирующих элементов, таких как никель, медь, хром и/или алюминий. Включение этих элементов повышает прочность стали, пластичность, коррозионную стойкость и обрабатываемость.

Включение этих элементов повышает прочность стали, пластичность, коррозионную стойкость и обрабатываемость.

Нержавеющие стали

Нержавеющие стали содержат 10-20% хрома в качестве легирующего элемента, а также другие элементы, такие как никель, кремний, марганец и углерод.

Эти стали обладают чрезвычайно высокой коррозионной стойкостью и безопасны для использования в наружных конструкциях, поскольку обладают повышенной способностью выдерживать неблагоприятные погодные условия. Они также широко используются в электротехнике. Нержавеющая сталь 304, например, пользуется большим спросом благодаря своей способности противостоять элементам, сохраняя при этом электрический материал в безопасности.

В то время как различные сорта нержавеющей стали, такие как нержавеющая сталь 304, используются в строительстве, в большинстве отраслей промышленности нержавеющая сталь используется из-за ее санитарных свойств. Эти стали широко используются в медицинском оборудовании, трубопроводах, режущих инструментах и оборудовании для пищевой промышленности.

Инструментальная сталь

Инструментальная сталь, как вы можете догадаться по названию, превосходно подходит для режущего и сверлильного оборудования. Секрет кроется в вольфраме, молибдене, кобальте и ванадии, которые повышают их термостойкость и общую долговечность. А поскольку они сохраняют свою форму при интенсивном использовании, они являются идеальным материалом для большинства ручных инструментов.

Какие бывают марки стали?

Системы сортировки стали дают нам возможность классифицировать типы стали на основе всех различных применений, которые отличают их друг от друга.

Например, скорость, с которой производители охлаждают сталь, может повлиять на ее прочность на молекулярном уровне. Важную роль также играет время, в течение которого они удерживают сталь при критических температурах в процессе охлаждения. На самом деле, два стальных листа с одинаковым содержанием сплава могут иметь разные марки в зависимости от процесса термообработки.

- Система оценки ASTM присваивает каждому металлу буквенный префикс на основе его общей категории («A» — обозначение материалов из железа и стали), а также последовательно присваиваемый номер, соответствующий конкретным свойствам этого металла.

- Система классификации SAE использует четырехзначный номер для классификации. Первые две цифры обозначают тип стали и концентрацию легирующих элементов, а последние две цифры обозначают концентрацию углерода в металле.

Стандарты классификации стали широко используются учеными, инженерами, архитекторами и государственными учреждениями для обеспечения качества и совместимости материалов. Эти стандарты обеспечивают общий язык для описания свойств стали с большой точностью и направляют производителей продукции в отношении надлежащих процедур обработки и применения.

Mead Metals делает качество

Mead Metals поставляет сталь, отвечающую самым высоким стандартам качества SAE, поэтому вы можете быть уверены, что ваш материал прочный и долговечный. Независимо от вашей отрасли или размера заказа, мы можем предоставить нужный тип стали для вашего уникального проекта. Свяжитесь с нами, чтобы получить быстрое предложение сегодня.

Независимо от вашей отрасли или размера заказа, мы можем предоставить нужный тип стали для вашего уникального проекта. Свяжитесь с нами, чтобы получить быстрое предложение сегодня.

Система группировки основных металлов — TWI

Введение

При аттестации сварочных процедур или сварочных работ (сварщиков) образцы для испытаний подготавливаются с использованием определенного сочетания основного материала и расходных материалов. Чтобы сократить количество процедур сварки, которые должны быть аттестованы для производственных применений, нормы и стандарты предусматривают, что конкретный основной материал и присадочные материалы должны охватывать ряд других материалов, которые, как считается, обладают аналогичной свариваемостью (т. е. подвержены воздействию сварки аналогичным образом). ) или требовать аналогичных навыков для работы (квалификация сварщика). Кодексы и стандарты могут прямо указывать конкретную систему группировки материалов или ссылаться на другие кодексы и стандарты.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Две наиболее часто используемые системы группировки предоставлены ISO (ссылочный стандарт ISO/TR 15608, заменивший CR 12187) и ASME/AWS (ASME Section IX, QW/QB-422, идентичный AWS B2.1). . Первый классифицирует материалы на «группы» и «подгруппы», определяемые числовым значением, в то время как второй присваивает «P-номера» (P-No, где «P» для исходного материала), как показано в Таблице 1 ниже.

Основное различие между ними заключается в том, что система ISO позволяет относить любой материал в рамках справочного стандарта к определенной группе, тогда как система ASME присваивает P-No только материалам, перечисленным в коде или имеющим тот же номер UNS, что и у перечисленных материалов (подробнее см. ниже). Конкретный случай AWS d1.1 описан в конце этой статьи о вакансиях.

Таблица 1: Сравнение групп материалов в соответствии с ISO/TR 15608 и ASME IX

| Группа материалов | ИСО/ТР 15608 | ASME IX, QW-422 (сварка) | ASME IX, QB-422 (пайка) |

| Стали | 1. г – 11.г г – 11.г | P-№. 1 – P-номер. 15F | P-№. 101 — P-№. 103 |

| Алюминий и алюминиевые сплавы | 2x.y | P-№. 21 — P-№. 26 | P-№. 104 и P-№. 105 |

| Медь и медные сплавы | 3x.y | P-№. 31 — P-№. 35 | P-№. 107 и P-No. 108 |

| Никель и никелевые сплавы | 4x.y | P-№. 41 — П-№. 49 | P-№. 110 — П-№. 112 |

| Титан и титановые сплавы | 5х.у | P-№. 51 — P-№. 53 | P-№. 115 |

| Цирконий и циркониевые сплавы | 6x.y | P-Номер. 61 и P-No. 62 | P-№. 117 |

| Чугун | 7х.у | Неприменимо | Неприменимо |

Квалификационные испытания сварщика и оператора сварки (EN 287, ISO 9606 и ISO 14732)

Для квалификации сварщика ISO 9606 (который заменил EN 287) предоставляет диапазоны квалификации как для основного материала, так и для присадочного материала. Более новые версии частей ISO 9606, такие как текущий ISO 9606-1 (сварка сталей плавлением), отошли от этой философии, чтобы принять систему, аналогичную ASME IX (описанную ниже), которая рассматривает состав присадочного материала как единственный «важная» переменная, когда сварщик имеет квалификацию для группы присадочных материалов, если основной материал находится в любой группе от 1 до 11 (см. Таблицу 1).

Более новые версии частей ISO 9606, такие как текущий ISO 9606-1 (сварка сталей плавлением), отошли от этой философии, чтобы принять систему, аналогичную ASME IX (описанную ниже), которая рассматривает состав присадочного материала как единственный «важная» переменная, когда сварщик имеет квалификацию для группы присадочных материалов, если основной материал находится в любой группе от 1 до 11 (см. Таблицу 1).

Для операторов сварки: EN ISO 14732 относится к операторам сварочного оборудования. Поскольку навыки сварщика не проверяются, диапазон квалификации вытекает из соответствующей квалификации процедуры сварки (например, в следующем разделе).

Квалификация процедуры сварки (ISO 15610, 15611, 15612, 15613 и 15614)

Стандарты ISO обычно допускают квалификацию ряда исходных материалов на основе материала, использованного для квалификационного испытания образца. Обычно это относится к материалам в той же группе и любой более низкой подгруппе. Полный перечень всех квалификационных диапазонов приводится в стандартах (обычно в виде таблицы или матрицы). Если материал попадает в две (под) группы, он всегда считается принадлежащим к группе с меньшим номером. Широкий спектр разнородных соединений может соответствовать требованиям, но их необходимо тщательно изучить, чтобы убедиться, что стандарт допускает это.

Если материал попадает в две (под) группы, он всегда считается принадлежащим к группе с меньшим номером. Широкий спектр разнородных соединений может соответствовать требованиям, но их необходимо тщательно изучить, чтобы убедиться, что стандарт допускает это.

Испытываемые материалы-наполнители обычно квалифицируют другие материалы, которые имеют такую же форму, номинальный состав, механические свойства и содержание водорода. В некоторых частях стандарта есть определенные тонкости. В некоторых случаях, например, когда требуются характеристики ударной вязкости или для гипербарической сварки, квалифицируются только расходные материалы одного и того же производителя. Это также относится к EN ISO 15610, где свойства расходных материалов должны быть гарантированы в зависимости от процедуры квалификации.

Группировка материалов (ISO/TR 15608)

Этот стандарт разделяет возможные материалы, которые можно сваривать, на набор групп, чтобы можно было аттестовать несколько различных марок с помощью одного контрольного сварного шва. Стандарт распространяется на стали, алюминиевые сплавы, медные сплавы, никелевые сплавы, титановые сплавы, циркониевые сплавы и чугуны. Большинство групп относительно легко понять, с диапазонами составов, предусмотренными для соответствующих сплавов. Группировки основаны на преднамеренном легировании компонентов без учета примесей.

Стандарт распространяется на стали, алюминиевые сплавы, медные сплавы, никелевые сплавы, титановые сплавы, циркониевые сплавы и чугуны. Большинство групп относительно легко понять, с диапазонами составов, предусмотренными для соответствующих сплавов. Группировки основаны на преднамеренном легировании компонентов без учета примесей.

Группировка стали учитывает дополнительные факторы, а именно: предел текучести сплава и его термомеханическую обработку. Это может привести к неопределенности в определении точной группы или подгруппы сплава и может потребовать рассмотрения дополнительной информации помимо состава или свойств при растяжении. Например, стали S460 могут соответствовать нескольким различным стандартам. S460M, как указано в EN 10025-4, который относится к термомеханическим прокатным сталям, относится к группе 2.1, тогда как S460N, как указано в EN 10025-3, который относится к нормализованным сталям, находится в группе 1.3.

Из-за широкого спектра доступных сплавов и различных стандартов, относящихся к ним, отнесение сплава к определенной группе в рамках ISO/TR 15608 может оказаться затруднительным. Однако существуют три стандарта, которые могут быть полезны для определения группировки интересующего материала. PD CEN ISO/TR 20172, 20173 и 20174 перечисляет множество различных марок материалов и групп, к которым они принадлежат. Эти стандарты могут быть очень полезны при определении соответствующей группы и, следовательно, диапазона квалификации.

Однако существуют три стандарта, которые могут быть полезны для определения группировки интересующего материала. PD CEN ISO/TR 20172, 20173 и 20174 перечисляет множество различных марок материалов и групп, к которым они принадлежат. Эти стандарты могут быть очень полезны при определении соответствующей группы и, следовательно, диапазона квалификации.

Нормы ASME для котлов и сосудов под давлением (Раздел IX)

Спецификации материалов, которые должны использоваться в рамках ASME BPVC, приведены в Разделе II норм. Это результат сотрудничества между ASME и ASTM, которые совместно работали над подготовкой спецификаций материалов, соответствующих требованиям безопасности в области оборудования, работающего под давлением, изготовленного из черных и цветных металлов. В результате код ASME принял спецификации материалов ASTM без изменений, за исключением идентификатора «SA» (например, ASTM A516 становится SA-516).

Группировка ASME производится с использованием буквенно-цифрового обозначения P-No для основного металла и F-номеров (F-No) для присадочного материала. Эта группировка основана на сопоставимых характеристиках материала, таких как свариваемость, механические свойства и состав.

Эта группировка основана на сопоставимых характеристиках материала, таких как свариваемость, механические свойства и состав.

Основные металлы перечислены в таблице QW/QB-422, которая позволяет определить номер детали определенного материала в зависимости от его спецификации в соответствии с ASTM или его номера UNS. В QW/QB-422 перечислены только материалы, разрешенные для использования в конструкции компонентов, работающих под давлением, в соответствии с ASME BPVC, поэтому им можно присвоить P-No. Если металл не указан в таблице QW/QB-422, он считается «неназначенным» и не может быть сгруппирован под P-No. Если материал, не включенный в список, имеет тот же номер UNS, что и материал, указанный в списке, материал, не включенный в список, относится к тому же P-No, что и материал, указанный в списке. Этот список определяет для спецификации сварки/пайки «минимальное заданное растяжение» в качестве приемлемого значения для испытания на растяжение для аттестации процедуры сварки/пайки.

Для некоторых материалов таблица QW/QB-422 относится к назначению материалов в соответствии с критериями группировки ISO/TR 15608:2005. Этот список перекрестных ссылок предоставляется только для информации, поскольку раздел IX ASME не ссылается на эту группу как на основу для установления квалификационного диапазона квалифицированных основных металлов.

В таблице QW 424.1 приведены правила определения квалификации диапазона в зависимости от того, какой основной металл(ы) используется для квалификационного купона процедуры в соответствии с ASME BPVC, раздел IX QW-424.1. Кодекс также указывает, что группы как основного металла, так и присадочного материала не означают, что любой основной металл и расходуемый материал могут быть заменены без рассмотрения между основным и присадочным металлом.

Таблица 2 дополняет Таблицу 1 и предоставляет дополнительную информацию о типах материалов, включенных в каждый P-No.

Таблица 2: Система P-No, используемая ASME для стали

| P-No | Материал |

| 1 | Углеродистая сталь, Максимум C, 0,030%, Si, 0,60%; Mn, 1,70%; с, 0,045%; Р, 0,045 % Другие отдельные элементы, не более 0,30 % Сумма всех других элементов, не более 0,80 % |

| 2 | Кованое железо |

| 3 | Номинальное содержание легированной стали 1/2% Mo и/или Cr |

| 4 | Номинальный l-1/4 % Cr, l/2 % Mo, легированная сталь |

| 5А | Номинальная легированная сталь 2-1/4 и 3% Cr, 1% Mo |

| 5Б | Номинальное содержание легированной стали от 5 до 10 % Cr, 1 Mo |

| 5С | Все металлы 5A и 5B термообработаны |

| 6 | Мартенситная нержавеющая сталь |

| 7 | Ферритная нержавеющая сталь |

| 8 | Аустенитная нержавеющая сталь |

| 9А | 2 % никелевая легированная сталь |

| 9Б | Сталь, легированная 3,5% никеля |

| 9С | 4,5% никелевая легированная сталь 8% и 9% Ni |

| 10А | Различные низколегированные стали* |

| 10Б | |

| 10С | |

| 11 | Низколегированная сталь, закаленная и отпущенная |

| 15 | Ферритные стали с повышенным сопротивлением ползучести |

*Включает углеродистые стали и низколегированные стали, свариваемость которых отличается от обычных углеродистых сталей или которые обладают уникальными свойствами, не подпадающими под существующие артикулы

Система AWS перечислены в таблице 3.

1 AWS D1.1 в соответствии со спецификацией ASTM. Как основные материалы, так и расходные материалы также классифицируются по четырем группам в таблице 3.2 AWS D1.1 в зависимости от их классификации AWS и прочности, чтобы дать рекомендации по согласованию прочности с основным металлом в случае предварительно аттестованных процедур сварки. В соответствии с таблицей 4.8 все материалы, не указанные в списке, должны быть аттестованы в соответствии с пунктом 4 аттестации процедуры сварки AWS D1.1.

1 AWS D1.1 в соответствии со спецификацией ASTM. Как основные материалы, так и расходные материалы также классифицируются по четырем группам в таблице 3.2 AWS D1.1 в зависимости от их классификации AWS и прочности, чтобы дать рекомендации по согласованию прочности с основным металлом в случае предварительно аттестованных процедур сварки. В соответствии с таблицей 4.8 все материалы, не указанные в списке, должны быть аттестованы в соответствии с пунктом 4 аттестации процедуры сварки AWS D1.1.

В случае процедур сварки, прошедших предварительную квалификацию, можно использовать только материалы, перечисленные в четырех группах таблицы 3.1 AWS D1.1. В Таблице 4.8 указано, что повторная квалификация будет необходима, если выбранный материал не попадает в квалификационный диапазон. Использование неперечисленных неблагородных металлов ограничено одобрением.

Для получения дополнительной информации свяжитесь с нами.

Ссылки

- ISO/TR 15608L: Сварка. Руководство по системе группирования металлических материалов, 2013 г.

- BS EN 287: Квалификационные испытания сварщиков. Сварка плавлением. Часть 1: Стали * Остается актуальной, 2011 г.

- BS EN ISO 9606 : Квалификационные испытания сварщиков. Сварка плавлением. Часть 1: Стали. ПОПРАВКА: 31 января 2014 г.; КОРРЕКЦИЯ: 29 февраля 2016 г.

- BS EN 14732 : Сварочный персонал. Квалификационные испытания операторов и наладчиков сварки для механизированной и автоматической сварки металлических материалов; 2013

- BS EN 288 : Спецификация и утверждение процедур сварки металлических материалов, часть 1: Общие правила сварки плавлением — AMD 9734: ноябрь 1997 г.

- BS EN ISO 15610 : Спецификация и квалификация процедур сварки металлических материалов. Квалификация на основе испытанных сварочных материалов; 2013

- BS EN ISO 15611 ; Спецификация и квалификация процедур сварки металлических материалов — Квалификация на основе предыдущего опыта сварки; 2003

- BS EN ISO 15612 : Спецификация и квалификация процедур сварки металлических материалов.

Квалификация путем принятия стандартной процедуры сварки; 2004

Квалификация путем принятия стандартной процедуры сварки; 2004 - BS EN ISO 15613 : Спецификация и квалификация процедур сварки металлических материалов. Квалификация на основе предпроизводственных сварочных испытаний; 2004

- BS EN ISO 15614 : Спецификация и квалификация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов. AMD: 30 апреля 2008 г.; AMD: 30 апреля 2012 г.

- PD CEN ISO/TR 20172: Сварка. Системы группировки материалов. Европейские материалы; 2009 г.

- PD CEN ISO/TR 20173: Сварка. Системы группировки материалов. Американские материалы; 2009

- PD CEN ISO/TR 20174: Сварка. Системы группирования материалов. Японские материалы. ИСПОЛНЕНИЕ: 31 июля 2011 г.

- ASME BPVC IX: Квалификационный стандарт для процедур сварки, пайки и пайки, сварщиков, пайки и операторов сварки, пайки и пайки – квалификация сварки, пайки и пайки, 2009 г.

Минус марганца – повышение чувствительности сплава к перегреву.

Минус марганца – повышение чувствительности сплава к перегреву. Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО). По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости. Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%. Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Квалификация путем принятия стандартной процедуры сварки; 2004

Квалификация путем принятия стандартной процедуры сварки; 2004