Содержание

12Х18Н10Т сталь — характеристики, расшифровка, применение

Сплав 12Х18Н10Т относится к классу коррозионностойких криогенных сталей. Данный материал способен работать в агрессивных средах при повышенных температурах и в условиях экстремального охлаждения. Промышленность выпускает этот металл с различным сортаментом, в том числе круглый, листовой и фасонный прокат, ленту, листы, проволоку, трубы и поковки.

Химический состав стали 12Х18Н10Т

К данной стали предъявляются повышенные требования по механическим, технологическим и эксплуатационным свойствам. Поэтому её состав отличается пониженной концентрацией вредных примесей (сера, фосфор) и большим содержанием легирующих элементов.

|

Fe, %

|

C, %

|

Si, %

|

Mn, %

|

Ni, %

|

S, %

|

P, %

|

Cr, %

|

Cu, %

|

Ti, %

|

|

Около

|

Не

|

Не

|

Не

|

9

|

Не

|

Не

|

17

|

Не

|

0,4

|

Влияние элементов, входящих в состав стали, на её свойства:

- Сплав 12Х18Н10Т относится к аустенитному классу и обладает гранецентрированной кубической решеткой при комнатной температуре;

- Углерод искажает решетку железа и повышает прочностные свойства стали;

- Марганец и кремний – раскисляющие добавки, которые вводятся в сталь при выплавке;

- Никель улучшает пластические характеристики сплава.

При высокой концентрации этого элемента сталь переходит в аустенитный класс. Такой материал обладает малой склонностью к росту зёрен, высокой коррозионной стойкостью и низким порогом хладноломкости;

При высокой концентрации этого элемента сталь переходит в аустенитный класс. Такой материал обладает малой склонностью к росту зёрен, высокой коррозионной стойкостью и низким порогом хладноломкости; - Фосфор и сера ухудшают ударную вязкость стали, являются вредными примесями;

- Хром повышает прочность и прокаливаемость стали. При содержании этого элемента более 13 % на поверхности сплава образуется прочная плёнка из оксида хрома, предотвращающая окисление металла;

- Медь не взаимодействует с железом и выделяется по границам зёрен сплава, поэтому нежелательна её концентрация более 1 %;

- Титан повышает прочность, пластичность и жаропрочность стали.

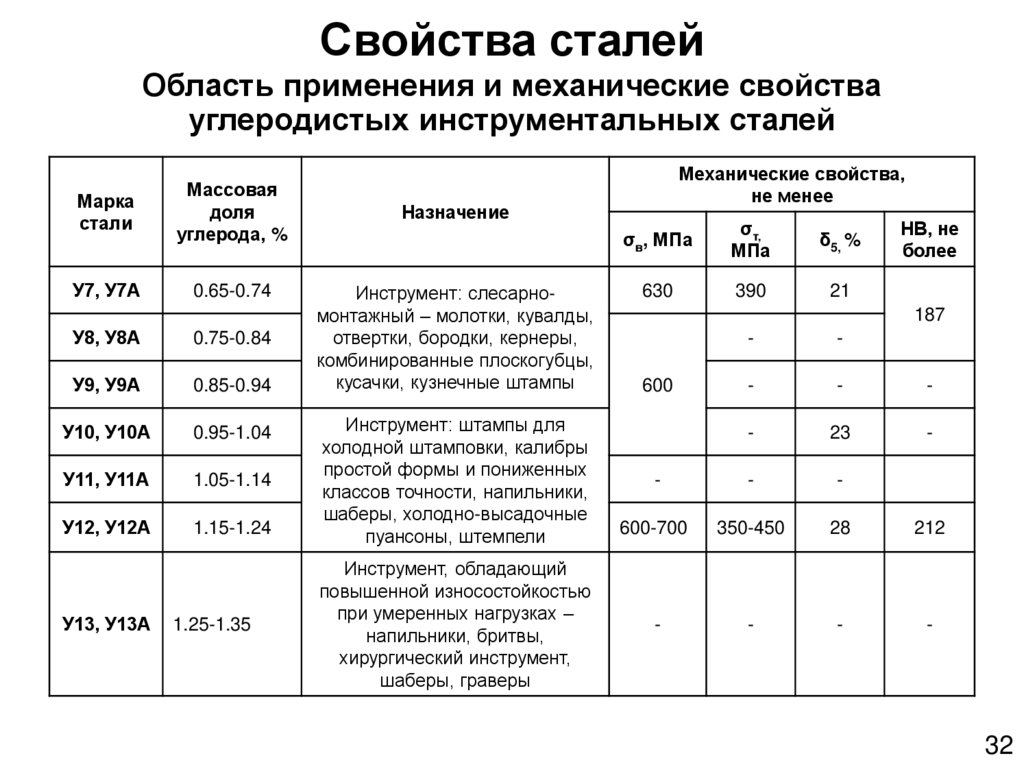

Механические, эксплуатационные и технологические характеристики стали 12Х18Н10Т

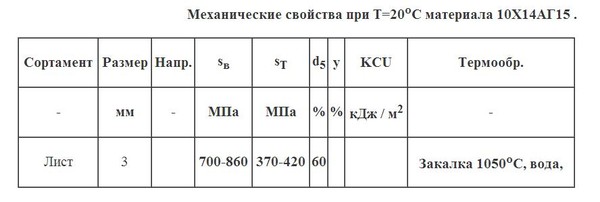

Для получения требуемой аустенитной структуры, при которой достигаются наилучшие свойства, сталь подвергают закалке от 1000 – 1100 ℃. Благодаря высокой концентрации легирующих элементов сплав отличается низкой критической скоростью охлаждения, поэтому закаливается в воде, масле и даже на воздухе.

|

Механические

|

|

|

Временное сопротивление

|

550 – 650

|

|

Предел текучести

|

225 – 315

|

|

Твёрдость по Бринеллю

|

179

|

|

Относительное

|

46 – 74

|

|

Ударная вязкость

|

215 – 372

|

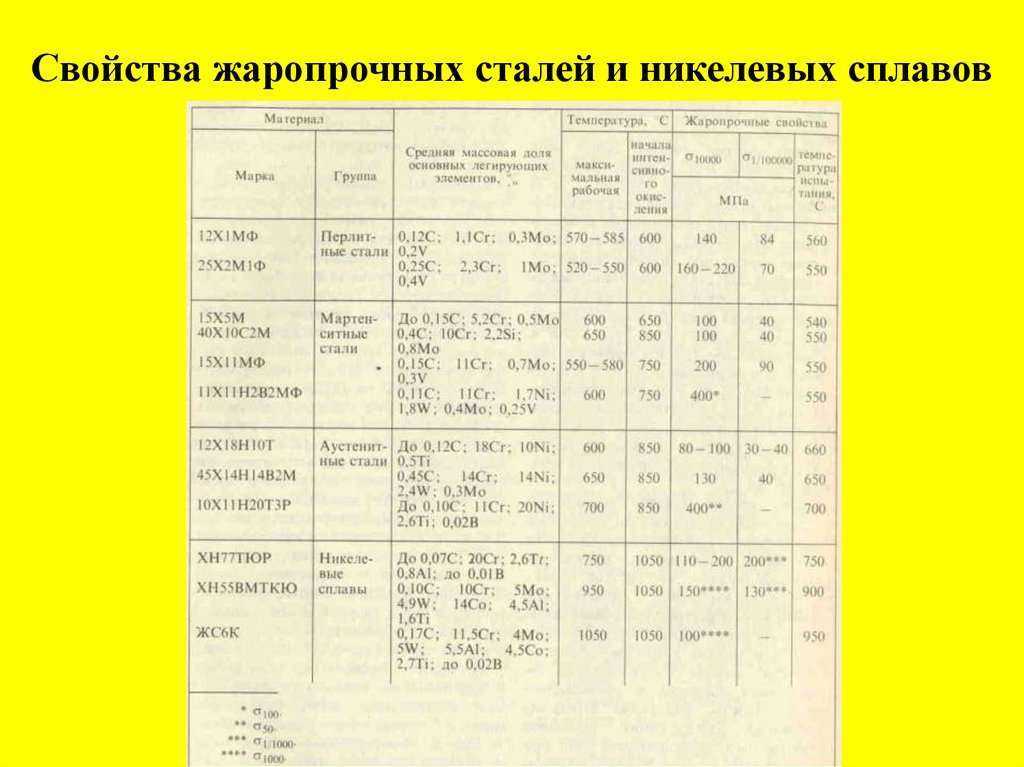

При температуре 600 ℃ сталь без разрушения выдерживает нагрузку до 147 МПа в течение 10000 часов. Охлаждение до -75 ℃ не приводит к снижению ударной вязкости сплава.

Охлаждение до -75 ℃ не приводит к снижению ударной вязкости сплава.

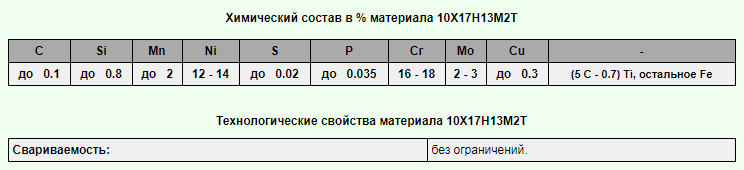

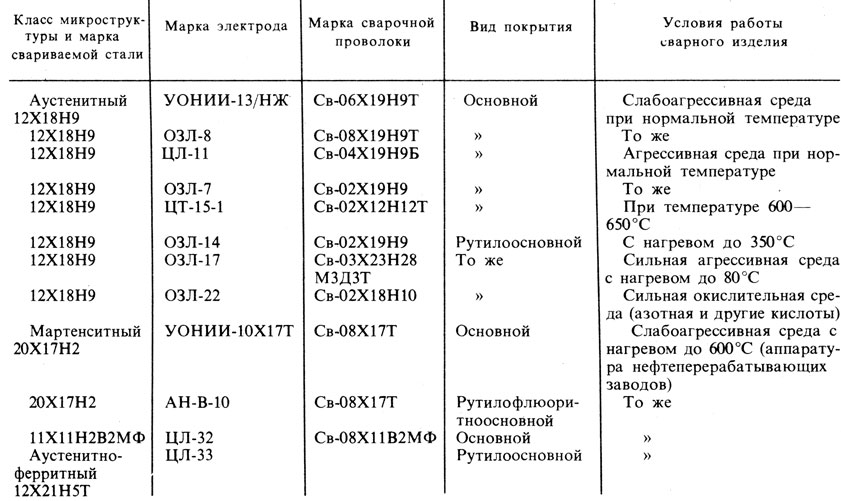

Сплав 12х18н10т хорошо сваривается разными методам, применяется ручная электродуговая сварка и полуавтоматическая в атмосфере аргона. Сталь имеет высокую теплопроводность, поэтому во избежание пережога не допускается превышение допустимого значения сварочного тока.

Марка стали 12Х18Н10Т характеристики, расшифровка, применение, плотность, хим состав, свойства

Содержание

- 1 Заменители

- 2 Иностранные аналоги

- 3 Расшифровка стали 12Х18Н10Т

- 4 Вид поставки

- 5 Свариваемость

- 6 Технологические свойства

- 7 Химический состав, % (ГОСТ 5632-2014)

- 8 Применение 12Х18Н10Т

- 9 Примерное применение как жаростойкой стали

- 10 Примерное применение как жаропрочной стали

- 11 Применение стали 12Х18Н10Т для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

- 12 Применение стали 12Х18Н10Т для крепежных деталей арматуры (ГОСТ 33260-2015)

- 13 Применение стали 12Х18Н10Т для изготовления шпинделей и штоков (ГОСТ 33260-2015)

- 14 Применение стали 12Х18Н10Т для сильфонов (ГОСТ 33260-2015)

- 15 Применение стали 12Х18Н10Т для узла затвора арматуры

- 16 Применение стали 12Х18Н10Т для винтовых цилиндрических пружин

- 17 Применение стали 12Х18Н10Т для прокладок

- 18 Стойкость стали 12Х18Н10Т к сульфидному коррозионному растрескиванию

- 19 Максимально допустимые температура применения стали 12Х18Н10Т в средах, содержащих аммиак

- 20 Максимально допустимые температура применения стали 12Х18Н10Т в водородосодержащих средах

- 21 Коэффициент относительной эрозионной стойкости деталей арматуры из стали 12Х18Н10Т

- 22 Стойкость стали 12Х18Н10Т против щелевой эрозии

- 23 Стойкость стали 12Х18Н10Т против ударной эрозии

- 24 Применение стали 12Х18Н10Т для изготовления основных деталей арматуры атомных станций

- 25 Характеристики

- 25.

1 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

1 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С - 25.2 Удельное электросопротивление ρ, нОм*м, при температуре испытаний °С —

- 25.3 Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

- 25.4 Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

- 25.5 Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

- 25.6 Модуль нормальной упругости Е, ГПа, при температуре испытаний °С

- 25.7 Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

- 25.

- 26 Механические свойства

- 27 Механические свойства при повышенных температурах

- 28 Механические свойства при испытании на длительную прочность (ГОСТ 5949-75)

- 29 Ударная вязкость KCU

- 30 Чувствительность к охрупчиванию при старении

- 31 Жаростойкость

- 32 Узнать еще

Заменители

Заменитель — стали 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08X17Т, 15Х25Т, 12Х18Н9Т.

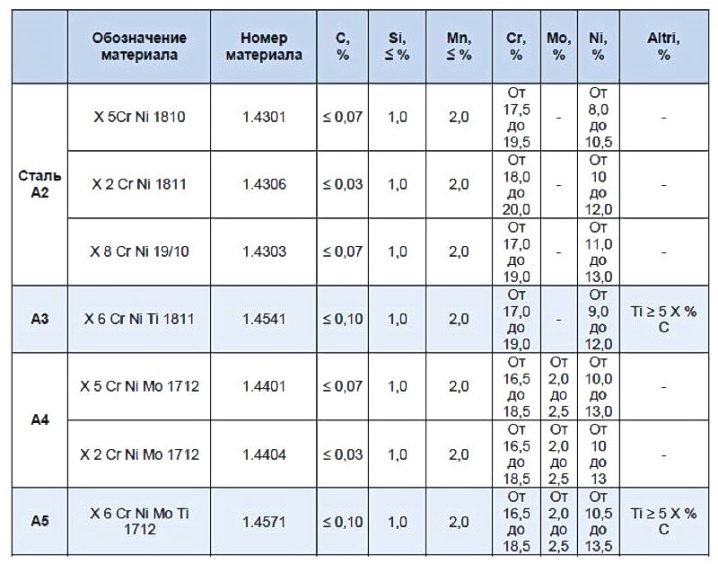

Иностранные аналоги

| Германия DIN | Марка | X10CrNiTi18-9 |

| Номер | 1.4541 | |

| США (AISI, SAE, ASTM) | 321 | |

| Франция (AFNOR) | Z10CN18 | |

| Великобритания (BS) | 320S31 | |

| Швеция (SS) | 2337 | |

| Италия UNI | — | |

| Япония | SUS321 | |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Расшифровка стали 12Х18Н10Т

- Согласно ГОСТ 5632-2014 цифра перед буквенным обозначением указывает среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода (C) в сотых долях процента, т.е. массовая доля углерода в стали 12Х18Н10Т примерно равна 0,12%.

- Буква Х в обозначении стали указывает, что сталь легирована хромом (Cr).

Цифра 18 за буквой, указывает среднюю массовую долю хрома в целых единицах, т.е. массовая доля хрома примерно равна 18%.

Цифра 18 за буквой, указывает среднюю массовую долю хрома в целых единицах, т.е. массовая доля хрома примерно равна 18%. - Буква Н в обозначении стали указывает, что сталь легирована никелем (Ni). Цифра 10 за буквой, указывает среднюю массовую долю никеля в целых единицах, т.е. массовая доля никеля примерно равна 10%.

- Буква Т в обозначении стали указывает, что сталь легирована титаном (Ti), присутствует в стали в малом количестве.

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2879-88.

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73.

Лист толстый ГОСТ 7350—77.

Лист тонкий ГОСТ 5582—75.

Лента ГОСТ 4986—79.

Проволока ГОСТ 18143—72.

Поковки и кованые заготовки ГОСТ 25054—81, ГОСТ 1133-71.

Трубы ГОСТ 9940-72, ГОСТ 9941-72, ГОСТ 14162-79.

Свариваемость

Сталь 12Х18Н10Т является свариваемой без ограничений. Способы сварки: РДС, ЭШС и КТС (Контактно Точечная Сварка). Рекомендуется последующая термообработка.

Технологические свойства

Температура ковки, °С: начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе.

Обрабатываемость резанием — Kv тв.спл = 0,85 и Kv б.ст = 0,35 в закаленном состоянии при НВ 169 и σв = 610 МПа.

Флокеночувствительность — не чувствительна.

Химический состав, % (ГОСТ 5632-2014)

| Сталь | C | Si | Mn | Cr | Ni | Ti | S | P |

| 12Х18Н10Т | не более 0,12 | не более 0,80 | не более 2,00 | 17,0-19,0 | 9,0-11,0 | 5,0-8,0 | не более 0,02 | не более 0,40 |

Применение 12Х18Н10Т

Назначение — детали, работающие до 600 °С; сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до +600 °С, а при наличии агрессивных сред — до +350 °С.

Сталь коррозионностойкая (нержавеющая) аустенитного класса и преимущественно применяется как коррозионостойкая, но может применяться и как жаростойкая и жаропрочная. По жаростойкости близка к стали 12Х18Н9Т.

Применяется для изготовления свариваемой аппаратуры в разных отраслях промышленности.

Примерное применение как жаростойкой стали

Назначение — трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей. Рекомендуемая максимальная температура применения в течение длительного времени (до 10000 ч), 800°С.

Температура начала интенсивного окалинообразования в воздушной среде, 850°С.

Неустойчива в серосодержащих средах. Применяются в случаях, когда не могут быть применены безникелевые стали.

Примерное применение как жаропрочной стали

Детали выхлопных систем, трубы, листовые и сортовые детали.

Рекомендуемая максимальная температура применения, 600°С.

Срок службы — Весьма длительный.

Температура начала интенсивного окалинообразования в воздушной среде, 850°С.

Применение стали 12Х18Н10Т для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949. Листы ГОСТ 7350. Поковки ГОСТ 25054. Трубы ГОСТ 9940, ГОСТ 9941 (из 12Х18Н10Т) | От -270 до 350 | Для сварных узлов арматуры, работающих в агрессивных средах: HNO3, щелочей, аммиачной селитры, пищевых сред, сред спецтехники, судовой арматуры, криогенных сред, сероводородсодержащих сред; для мембран |

| Св. 350 до 610 | Для сварных узлов арматуры при отсутствии требования стойкости к межкристаллитной коррозии |

Применение стали 12Х18Н10Т для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка стали, по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | ||

| 12Х18Н10Т | ГОСТ 5632 | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется |

Применение стали 12Х18Н10Т для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949 | От -270 до 350 | Применяется для работы в агрессивных средах: азотной кислоте, щелочах, аммиачной селитре, пищевых средах, средах спецтехники, судпрома, криогенной техники и сероводородсодержащих средах.  Применяется Применяетсядля сварных узлов |

| Сортовой прокат ГОСТ 5949 | Св. 350 до 610 | Применяется для работы в средах, не вызывающих межкристаллитной коррозии |

Применение стали 12Х18Н10Т для сильфонов (ГОСТ 33260-2015)

| Марка стали | НД на поставку | НД на изготовление сильфонов | Температура рабочей среды, °С | Давление рабочее Pp, МПа(кгс/см2), не более | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Лист ГОСТ 5582. Лента ГОСТ 4986, (для стали 1.4541) | ГОСТ 21744, ГОСТ 22388 | От -260 до 550 | От 0,6 до 25,0 (от 6 до 250) | Для воды, пара, инертных газов и для криогенных температур. Для сред слабой агрессивности — до температуры 350°С.  Для коррозионных сред — до 150°С |

| Труба ГОСТ 10498 | От -260 до 465 | От 0,15 до 3,10 (от 1,5 до 31,0) |

ПРИМЕЧАНИЕ

В таблице указаны предельные величины по температурам и рабочим давлениям. Конкретные сочетания параметров применения (рабочее давление, осевой ход, температура и полный назначенный ресурс) приведены в нормативной документации на сильфоны.

Применение стали 12Х18Н10Т для узла затвора арматуры

| Марка стали | Температура рабочей среды, °С | Твердость | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | От -100 до 300 | 155…170 HB | Работоспособность узла затвора обеспечивается при наличии наплавки или другого износостойкого покрытия в ответной детали |

Применение стали 12Х18Н10Т для винтовых цилиндрических пружин

| Марка стали | НД на поставку | Температура применения, °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Проволока | От -253 до 400 | Предохранительные, регулирующие клапаны, маломагнитные пружины |

Применение стали 12Х18Н10Т для прокладок

| Марка стали | Вид полуфабриката | Температура применения, °С | Дополнительные указания по применению | |

| Наименование | НД на поставку | |||

| 12Х18Н10Т ГОСТ 5632 | Листы толстые термически обработанные | ГОСТ 7350 | От -253 до 600 | Применяется для работы в коррозионных средах |

Стойкость стали 12Х18Н10Т к сульфидному коррозионному растрескиванию

| Метод формообразования заготовок | Наименование деталей |

| Поковки, штамповки, заготовки из проката | Корпус, крышка, шток, шпиндель, детали уплотнения затвора, концевые детали сильфона |

Максимально допустимые температура применения стали 12Х18Н10Т в средах, содержащих аммиак

| Марка стали | Температура применения сталей, °С при парциальном давлении аммиака, МПа (кгс/см ) | ||

Св. 1(10) до 2(20) 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) | |

| 12Х18Н10Т | 540 | 540 | 540 |

Максимально допустимые температура применения стали 12Х18Н10Т в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, Ph3, МПа (кгс/см2) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 12Х18Н10Т | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

ПРИМЕЧАНИЕ

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле:

Ph3 = (C*Pp)/100,

где C — процентное содержание в системе;

Ph3 — парциальное давление водорода;

Pp — рабочее давление в системе.

Коэффициент относительной эрозионной стойкости деталей арматуры из стали 12Х18Н10Т

| Детали проточной части арматуры | Материал деталей | Коэффициент эрозионной стойкости относительно стали 12X18h20T | Максимальный перепад давления, при котором отсутствует эрозионный износ, МПа |

| Корпус, патрубки, шток, плунжер (шибер), седло | 12Х18Н10Т | 1,0 | 4,0 |

ПРИМЕЧАНИЕ

- Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

- Материалы являются эрозионностойкими, если коэффициент относительной эрозионной стойкости Kn не менее 0,5 и твердость материала HRC≥28.

Стойкость стали 12Х18Н10Т против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T |

| Стойкие | 2 | 0,75-1,5 |

Стойкость стали 12Х18Н10Т против ударной эрозии

| Балл стойкости | НВ не более | Материалы |

| 5 | 150 | Аустенитная хромоникелевая нержавеющая сталь марки 12Х18Н10Т |

Применение стали 12Х18Н10Т для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 12Х18Н10Т ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат.  Крепеж Крепеж | 600 |

Характеристики

Плотность ρ при температуре испытаний, 20 °С — 7900 кг/см3

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | — |

Удельное электросопротивление ρ, нОм*м, при температуре испытаний °С —

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1115 | — | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 462 | 496 | 517 | 538 | 550 | 563 | 575 | 596 | — | — |

Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | — |

Коэффициент линейного расширения

α*106, К-1, при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 16,6 | 17,0 | 17,2 | 17,5 | 17,9 | 18,2 | 18,6 | 18,9 | 19,3 |

Модуль нормальной упругости Е, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | — | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 77 | 74 | 71 | 67 | 63 | 59 | 57 | 54 | 49 | — |

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σb, МПа | δ5, % | ψ% |

| не менее | ||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1020-1100 °С на воздухе, в масле или в воде Закалка с 1020-1100 °С на воздухе, в масле или в воде | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | — | — | 590-830 | 20 | — |

| Пруток нагартованный | До 5 | — | 930 | — | — | |

| ГОСТ 7350-77 (образцы поперечные) | Лист горячекатаный и холодно-катаный: | |||||

| закалка с 1000-1080 °С в воде или на воздухе | Св.4 | 236 | 530 | 38 | — | |

| ГОСТ 5582-75(образцы поперечные) | закалка с 1050-1080 °С в воде или на воздухе | До 3,9 | 205 | 530 | 40 | — |

| нагартованный | До 3,9 | — | 880-1080 | 10 | — | |

| ГОСТ 25054-81 | Поковка. Закалка с 1050— 1100 °С в воде или на воздухе | До 1000 | 196 | 510 | 35 | 40 |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 540-880 | 20 | — |

| ГОСТ 9940-81 | Труба бесшовная горячедеформированная без термообработки | 3,5-32 | — | 529 | 40 | — |

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σa, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| 20 | 225-315 | 550-650 | 46-74 | 66-80 | 215-372 |

| 500 | 135-205 | 390-440 | 30-42 | 60-70 | 196-353 |

| 550 | 135-205 | 380-450 | 31-41 | 61-68 | 215-353 |

| 600 | 120-205 | 340-410 | 28-38 | 51-74 | 196-358 |

| 650 | 120-195 | 270-390 | 27-37 | 52-73 | 245-353 |

| 700 | 120-195 | 265-360 | 20-38 | 40-70 | 255-353 |

Примечание. Закалка с 1050—1100 °С на воздухе.

Закалка с 1050—1100 °С на воздухе.

Механические свойства при испытании на длительную прочность (ГОСТ 5949-75)

| tисп, °С | Предел ползучести, МПа, не менее | Скорость ползучести, %/ч |

| 600 | 74 | 1/100000 |

| 650 | 29-39 |

| tисп, °С | Предел длительной прочности, МПа, не менее | τ, ч |

| 600 | 147 | 10000 |

| 650 | 78-98 |

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2, при температуре, °С | ||

| +20 | -40 | -75 | |

| Полоса 8×40 мм | 286 | 303 | 319 |

Примечание. Предел выносливости σ-1 = 279 МПа при n = 107.

Чувствительность к охрупчиванию при старении

| Время, ч | Температура, °С | KCU, Дж/см2 |

| Исх. сост. | Исх. сост. | 274 |

| 5000 | 600 | 186-206 |

| 5000 | 650 | 176-196 |

Жаростойкость

| Среда | Температура, °С | Группа стойкости или балл |

| Воздух | 650 | 2-3 |

| 750 | 4-5 |

Особенности сварки нержавейки 12х18н10т от поставщика Avek Global

- Главная страница

- Ссылка org/ListItem»>

- Нержавеющая сталь

- Сварка нержавеющей стали

Нержавеющая сталь

Вас интересует технология сварки нержавеющей стали 12Х18Н10Т от компании-поставщика АвекГлоб? Здесь вы найдете необходимую информацию по этой теме.

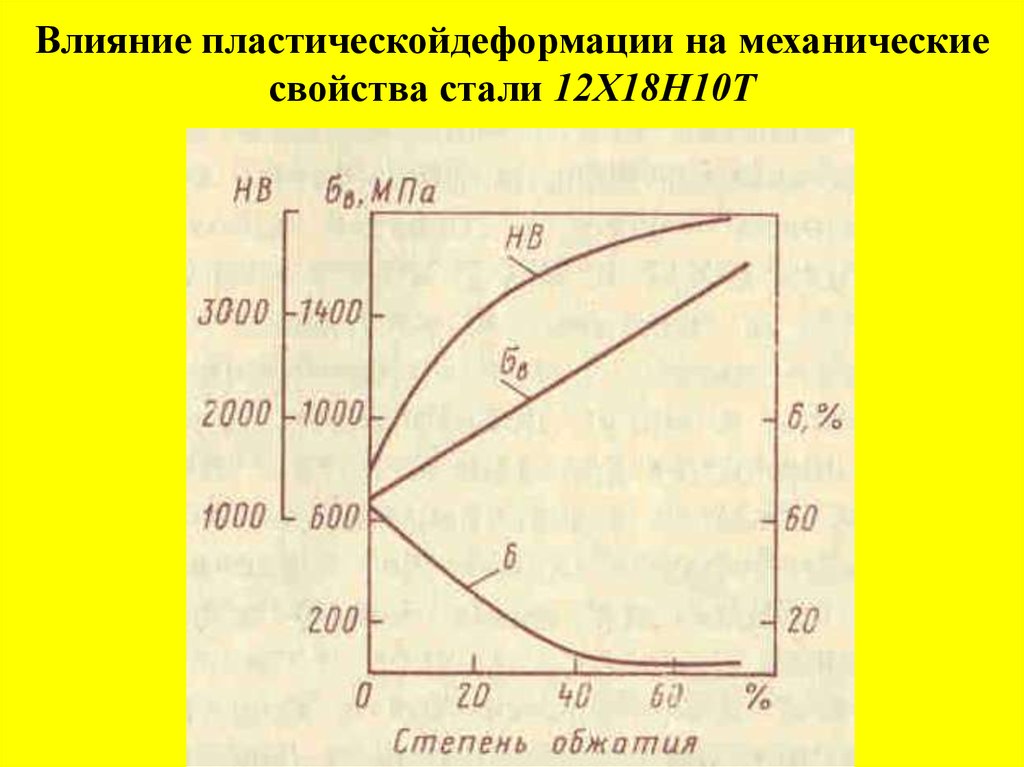

Особенности

Аустенитная хромоникелевая сталь марки 12х28Н10Т хорошо сваривается любыми технологиями, применяемыми для неразъемных соединений нержавеющих сталей. Как и другие виды нержавеющих сталей, рассматриваемая сталь устойчива к коррозии и окислению за счет присутствия хрома, образует на поверхности тонкую защитную пленку. Сталь также имеет очень хорошую вязкость при экстремально низких температурах и поэтому широко используется в криогенных приложениях. Эта сталь не может повысить свою прочность и твердость в результате термической обработки, но хорошо упрочняется при холодной пластической деформации.

Основной проблемой при сварке стали 12Х28Н10Т является предотвращение образования горячих трещин при эксплуатационных нагрузках, а также сохранение коррозионной стойкости в зоне формирования сварного шва.

Поставщик — компания АвекГлоб — предлагает к покупке ассортимент сварных конструкций из нержавеющей стали 12Х18Н10Т. Продукцию можно купить по цене, сформированной на основе европейских и мировых стандартов. Реализация возможна оптом и в розницу, для постоянных клиентов действует гибкая система скидок.

Предотвращение деформации и трещин

Поскольку рассматриваемая сталь подвержена большему тепловому расширению, чем другие материалы, сварные детали могут легко деформироваться. Термическое расширение на стали 12Х18Н10Т более локализовано, чем на других подобных материалах. Когда сварной шов охлаждается, медленная передача тепла окружающему материалу приводит к короблению.

Решение этой проблемы заключается в создании такого соединения, которое ограничивает количество необходимых сварочных проходов, а вместе с этим снижает количество тепла. Одним из способов ограничения этих проходов является создание структуры соединения, состоящей из V-образной, U-образной или J-образной канавки.

Одним из способов ограничения этих проходов является создание структуры соединения, состоящей из V-образной, U-образной или J-образной канавки.

Еще один способ предотвратить деформацию – зажать заготовку. Это особенно важно для листового материала, так как такие детали более склонны к короблению.

Деформации устраняются за счет использования прокладок из того же материала, который можно использовать в процессах автоматической или ручной сварки. Они обеспечивают зону «запуска» или «спуска» сварного шва за счет исключения запуска и остановки дуги на собственно сварном соединении. Они также помогают полностью заполнить область кратера, чтобы предотвратить растрескивание, и легко удаляются после сварки.

Поставщик — Компания АвекГлоб — предлагает различные виды прокатных и сварных конструкций из нержавеющей стали 12Х18Н10Т. Продукция предлагается по доступным ценам от производителя. Поставщик гарантирует своевременную доставку продукции по любому адресу, указанному потребителем.

Резервуары вертикальные и горизонтальные производства ТД САРРЗ

Главная / Торговые дома / Торговый дом САРРЗ /

Версия для печати

Резервуары вертикальные

Пожарные баки

Резервуары для светлых и темных нефтяных масел

Баки для горячей воды

Резервуары из нержавеющей стали

Вертикальные стальные резервуары VST представляют собой сварную цилиндрическую конструкцию для герметичного хранения различных неагрессивных, слабоагрессивных и агрессивных жидкостей, например, светлых нефтепродуктов и тяжелых нефтепродуктов, битума, дизельного топлива и других горюче-смазочных материалов. , кислоты, щелочи, вода техническая, пищевая и др.

В соответствии с требованиями ГОСТ 31385-2016 «Резервуары стальные вертикальные цилиндрические для нефтепродуктов. Общие технические условия» ТД САРРЗ поставляет резервуары РВС со следующими техническими характеристиками :

- плотность хранимых жидкостей — до 1015 кг/м 3

- температура корпуса резервуара — от -65°С до + 180°С

- внутреннее избыточное давление — не более 2 кПа

- относительный вакуум в газовом пространстве — не более 0,25 кПа

- сейсмичность участка эксплуатации — до 9 баллов

Предлагаем вертикальные цилиндрические резервуары объемом до 50 000 м 3 , которые можно использовать как:

- пожарные танки

- резервуары для хранения светлых и темных нефтяных масел, битума, щелочей, кислот и др.

- баки для горячей воды

- резервуары для хранения пищевых продуктов (резервуары из нержавеющей стали)

Все вертикальные резервуары имеют цилиндрическую оболочку, днище, крышу и/или понтон. Все металлоконструкции имеют антикоррозийную защиту, которая выполняется грунтом, эмалью или другими веществами по согласованию с Заказчиком. Также может быть предусмотрена электрохимическая (катодно-анодная) защита металлоконструкций от коррозии, продлевающая ресурс резервуара.

В зависимости от условий эксплуатации резервуары РВС изготавливаются из различных марок стали: при температуре эксплуатации до -40°С — из конструкционной углеродистой стали Ст3сп5; при температуре эксплуатации до -65°С — из низколегированной стали 09Г2С.

Расчет вертикальных резервуаров осуществляется исходя из их эксплуатационных характеристик, а именно нагрузки оборудования и теплоизоляции, гидростатического и внутреннего избыточного давления, снеговой и ветровой нагрузок, климатического района места строительства, сейсмической нагрузки и других параметров, указанных в Опросник.

Комплектация оборудования зависит от функциональности резервуара, характеристик и условий эксплуатации рабочих жидкостей, а также норм промышленной безопасности. Резервуары могут поставляться как с полным комплектом технологического оборудования, так и отдельно без него.

Горизонтальные резервуары резервуары

Надземный горизонтальный резервуар

Подземный горизонтальный резервуар

Наземный горизонтальный резервуар с двойными стенками

Горизонтальный бак с крышкой из пенополиуретана

Резервуары горизонтальные РГС применяются для хранения нефтепродуктов, бензина, битума, нефтепродуктов, спиртов, кислот и щелочей, технической воды (противопожарные резервуары), а также пищевых и других жидкостей объемом до 100 м 3 . В соответствии с ГОСТ 17032-2010 «Резервуары стальные горизонтальные для нефтепродуктов. Технические условия» могут эксплуатироваться с любыми жидкостями плотностью до 1300 кг/м 3 , классов опасности 1, 2, 3, 4 и температурой эксплуатации от от -65°С до + 90°С.

ТД САРРЗ поставляет РГС в полной заводской готовности в комплекте с технологическим оборудованием и комплектом вспомогательных металлоконструкций лестница, переход, решетчатая платформа доступа (для наземных РГС), шахта обслуживания (для подземных РГС), опоры. Комплектация технологического оборудования разрабатывается по индивидуальному заказу и зависит от свойств хранимого продукта и требований эксплуатации.

В зависимости от условий эксплуатации горизонтальные резервуары могут быть надземными (РГСН) или подземными (РГСП). Последний более взрыво- и пожаробезопасен, а также экономит площадь на объекте. Подземные резервуары чаще всего используются в качестве топлива (например, на автозаправочных станциях или в системах топливообеспечения котельных) или в качестве резервуаров для хранения воды для пожаротушения. Различия в конструктивном исполнении РГСН и РГСП заключаются в необходимости усиленной защиты от коррозии подземных резервуаров, что обеспечивает их высокую гидроизоляцию. Данная защита изготавливается из битумно-полимерной мастики.

Данная защита изготавливается из битумно-полимерной мастики.

По конструкции подземные горизонтальные резервуары, как и надземные, могут изготавливаться двустенными, что позволяет обеспечить максимальную экологическую безопасность при разгерметизации внутренней стенки. Расстояние между внутренней и внешней стенками должно быть не менее 4 мм, которое заполнено инертным газом или антифризом.

Возможна поставка двух- и многосекционных горизонтальных резервуаров, позволяющих хранить две и более жидкостей одновременно, в зависимости от количества отсеков. Внутренние перегородки выполнены двойными, благодаря чему обеспечивается герметичность отсеков даже при нарушении целостности одного из них.

Дополнительно горизонтальные резервуары могут иметь теплоизоляцию для поддержания рабочей температуры вязких жидкостей. Традиционная теплоизоляция изготавливается из рулонных материалов (например, минеральной ваты) и стальных оцинкованных листов, которыми обшивается теплоизоляционный слой. Возможна также поставка пароводяного или электрического обогрева стены и теплоизоляции в виде рубашки. По желанию Заказчика возможно покрытие кузова РГС пенополиуретаном, обладающим высокими адгезионными свойствами, обеспечивающими надежную антикоррозионную защиту.

Возможна также поставка пароводяного или электрического обогрева стены и теплоизоляции в виде рубашки. По желанию Заказчика возможно покрытие кузова РГС пенополиуретаном, обладающим высокими адгезионными свойствами, обеспечивающими надежную антикоррозионную защиту.

В корпусе расположены люки и патрубки, через которые обеспечивается доступ внутрь цистерны, а также установка технологического оборудования, заправка и слив рабочей жидкости, жидкости или газа в тканевое или межотсечное пространство.

Комплектация технологического оборудования, количество и диаметр труб, их расположение подбираются по индивидуальному заказу на основании Анкеты, заполняемой Заказчиком. Среди основного оборудования можно указать: погружной насос, уровнемер, манометр, предохранительную и запорную арматуру.

Подземные горизонтальные резервуары имеют эксплуатационную шахту, которая выполняет защитную функцию и остается над землей для обслуживания.

При выборе материала для изготовления горизонтального резервуара учитывают расчетную температуру металла, а также минимальную температуру рабочего продукта или температуру воздуха самой холодной пятидневки.

При высокой концентрации этого элемента сталь переходит в аустенитный класс. Такой материал обладает малой склонностью к росту зёрен, высокой коррозионной стойкостью и низким порогом хладноломкости;

При высокой концентрации этого элемента сталь переходит в аустенитный класс. Такой материал обладает малой склонностью к росту зёрен, высокой коррозионной стойкостью и низким порогом хладноломкости; 1 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

1 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С Цифра 18 за буквой, указывает среднюю массовую долю хрома в целых единицах, т.е. массовая доля хрома примерно равна 18%.

Цифра 18 за буквой, указывает среднюю массовую долю хрома в целых единицах, т.е. массовая доля хрома примерно равна 18%.