Содержание

Закалка и отпуск стали 45: твердость, HRC, режимы, технология

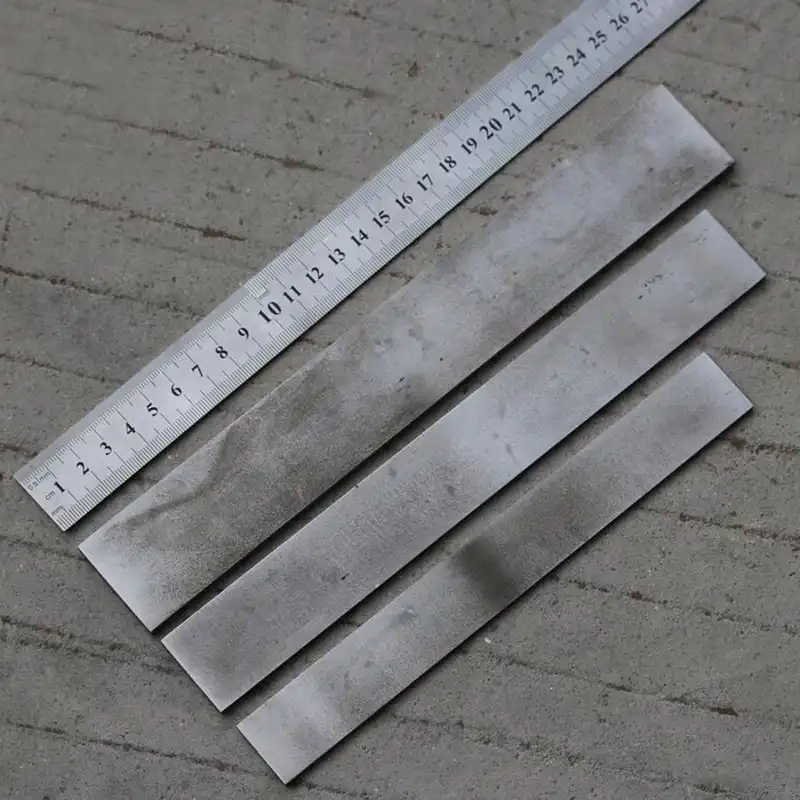

Обработка стали, осуществляемая в процессе термообработки, является одной из важнейших операций в металлургической отрасли и машиностроении. При соблюдении технологии PC 45 изделие приобретает достаточную прочность, значительно расширяя область использования изготовляемых изделий. При необходимости можно осуществлять закалку изделия из стали, в домашних условиях строго соблюдая технологию. При закалке лезвия ножа в домашних условиях вполне допустимо добиться повышения прочностных характеристик изделия в 3-4 раза.

Содержание

Структурные изменения металла

При нагревании конструкционной специальной стали 45 до аустенитного уровня, происходит изменение состояния структурной решетки железа с переходом из объемно-центрированной в гранецентрированную структуру. Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Структура стали 45 после отжига и закалки

В ходе охлаждения происходит быстрое снижение температуры обрабатываемой стали, но из-за замедления скорости перемещения атомов углерода они остаются внедренными в новую решетку железа, образуя твердую пересыщенную структуру, имеющую внутреннее напряжение. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Происходит образование игольчатых мелких структур имеющих название мартенсит. Данный вид кристаллов придает металлу высокую прочность, твердость и улучшенные характеристики. Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Термическая обработка металла

Для изменения характеристик стали производится термическая обработка с соблюдением необходимых режимов воздействия.

Процесс термической обработки состоит из процессов:

- отжига;

- нормализации;

- старения;

- закалки и отпуска.

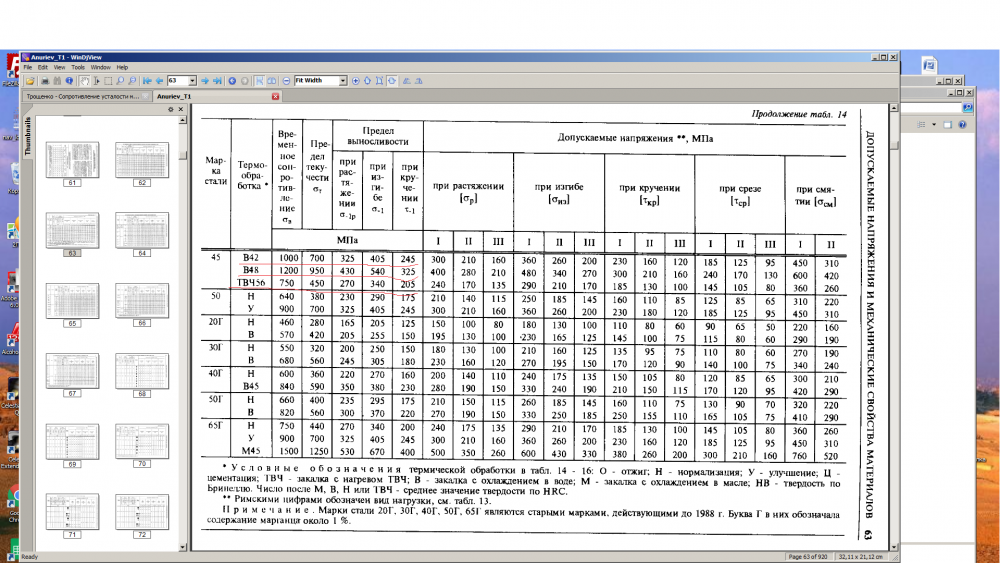

Режимы термообработки стали 45

Закалка и отпуск стали во многом зависят от ряда факторов:

- температурного режима;

- скорости повышения температуры;

- временного промежутка воздействия на металл высоких температур;

- процесса охлаждения (скорости изменения температуры охлаждения среды или жидкости).

Закалка стали

Процесс закалки стали заключается в проведении термообработки заготовок с нагреванием до температуры выше критической с дальнейшим ускорением охлаждения. Данное состояние способствует повышению прочности и твердости (HRC) стали с одновременным снижением пластичности и улучшением потребительских характеристик.

Режим воздействия температуры охлаждения металла зависит от количества содержания углерода и легирующих присадок в стали.

После проведения закалки стали заготовки покрываются налетом окалины и частично теряют содержащийся углерод, поэтому технология обязательно должна соблюдаться согласно установленному регламенту.

Охлаждение металла должно проходить быстро, для предотвращения преобразования аустенита в сорбит или троостит. Охлаждение должно производиться точно по графику быстрое остывание заготовок, приводит к образованию мелких трещин. В процессе охлаждения от 200 °C до 300 °C происходит искусственное замедление при постепенном остывании изделий для этого, могут использоваться охлаждающие жидкости.

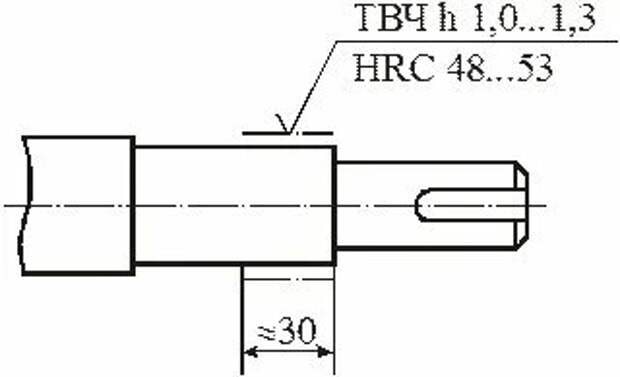

Закалка стали с помощью ТВЧ

При проведении поверхностной закалки с помощью ТВЧ процесс нагрева изделий осуществляется до более высокой температуры.

Это вызвано двумя факторами:

- Нагрев осуществляется за короткое время с ускоренным изменением и переходом перлита в аустенит.

- Реакция перехода должна осуществляться в сжатые сроки за небольшой промежуток времени при высокой температуре.

Закалка ТВЧ (токами высокой частоты)

Процессы, протекающие при обычной закалке в печи с использованием ТВЧ, имеют различные характеристики и ведут к изменению твердости (HRC) заготовок:

- При нагреве в печи скорость составляет, 2-3 °С/сек до 840 – 860 °С.

- С использованием ТВЧ – 250 °С/сек до температуры 880 – 920 °С или в режиме при 500 °С/сек – до 980 – и 1020 °С.

Нагрев деталей при использовании ТВЧ осуществляется до более высокой температуры, но перегрева заготовки не происходит. В процессе обработки с применением ТВЧ время операции нагрева значительно сокращается, что способствует сохранению размера и структуры зерна. В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

В процессе обработки с применением ТВЧ время операции нагрева значительно сокращается, что способствует сохранению размера и структуры зерна. В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

Процесс нагрева

Заготовки из стали нагреваются в печах. При нагреве инструмента используется предварительный подогрев отдельных частей с использованием

- печей с температурой рабочей среды от 400 °С до 500 °С;

- в специальных соляных ваннах с погружением на 2-4 сек. 2-3 раза.

Обязательно должно соблюдаться условие равномерного прогрева всего изделия. Строго выдерживаться условие одновременного помещения деталей в печь с соблюдением времени нагрева деталей.

Применение защитных мер

В процессе термической обработки происходит постепенное выгорание углерода и образование налета окалины. Для предотвращения ухудшения качества металла и его защиты используются защитные газы, которые закачиваются в ходе процесса закаливания. В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

При отсутствии герметичных печей операции обработки производятся в специальной герметичной таре, куда предварительно засыпается чугунная стружка для предотвращения выгорания углерода.

При обработке заготовок в соляных ваннах металл защищен от окисления, а для создания необходимых условий для сохранения уровня углерода содержание ванной 2-х кратно в течение суток раскисляется борной кислотой, кровяной солью или бурой. При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

Использование специальных охлаждающих жидкостей

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

При проведении процесса закалки стали 45 необходимо соблюдать технологический процесс с соблюдением всех операций.

Отпуск стали 45

Технологический процесс отпуска стали проводится в зависимости от необходимой температуры:

- в печах с принудительной циркуляцией воздуха;

- в специальных ваннах с селитровым раствором;

- в ваннах с маслом;

- в ваннах заполненных расплавленной щелочью.

Температура для проведения процесса отпуска зависит от марки стали, а сам процесс изменяет структуру и способствует снижению напряжения металла, а твердость снижается на малую величину. После проведения всех операций заготовка подвергается техническому контролю и отправляется заказчику.

При закалке и отпуске металла в домашних условиях необходимо строго соблюдать технологию и технику безопасности проведения работ.

Твердость HRC. Число твердости инструментов и крепежа.

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

|

A |

70-93 HR |

|

B |

25-100 HR |

|

C |

20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

|

Ножовочные полотна, напильники |

58 – 64 HRC |

|

Зубила, крейцмессели, бородки, кернеры, чертилки |

54 – 60 HRC |

|

Молотки (боек, носок) |

50 – 57 HRC |

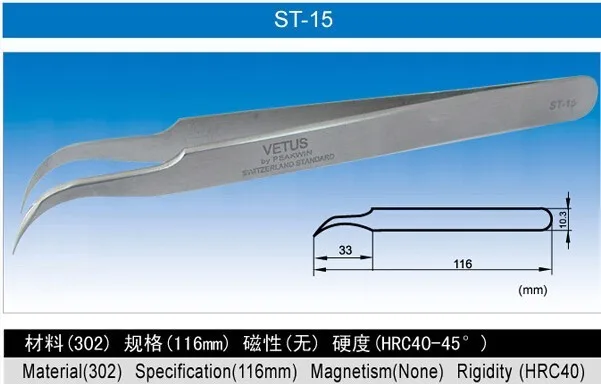

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

|

Гаечные ключи с размером зева до 36 мм |

45,5 – 51,5 HRC |

|

Гаечные ключи с размером зева от 36 мм |

40,5 – 46,5 HRC |

|

Отвертки крестовые, шлицевые |

47 – 52 HRC |

|

Плоскогубцы, пассатижи, утконосы |

44 – 50 HRC |

|

Кусачки, бокорезы, ножницы по металлу |

56 – 61 HRC |

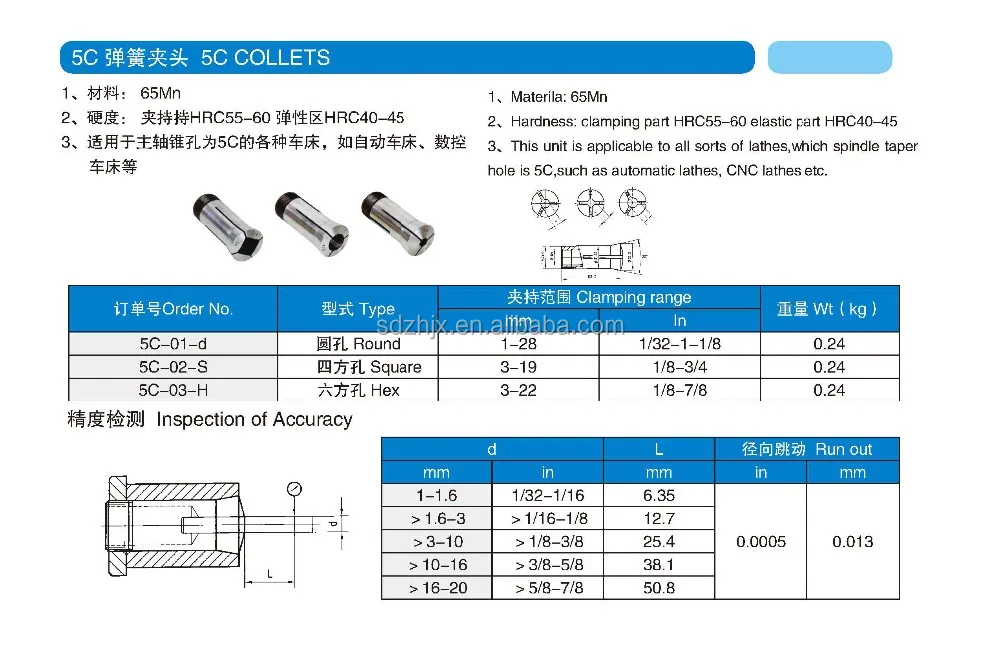

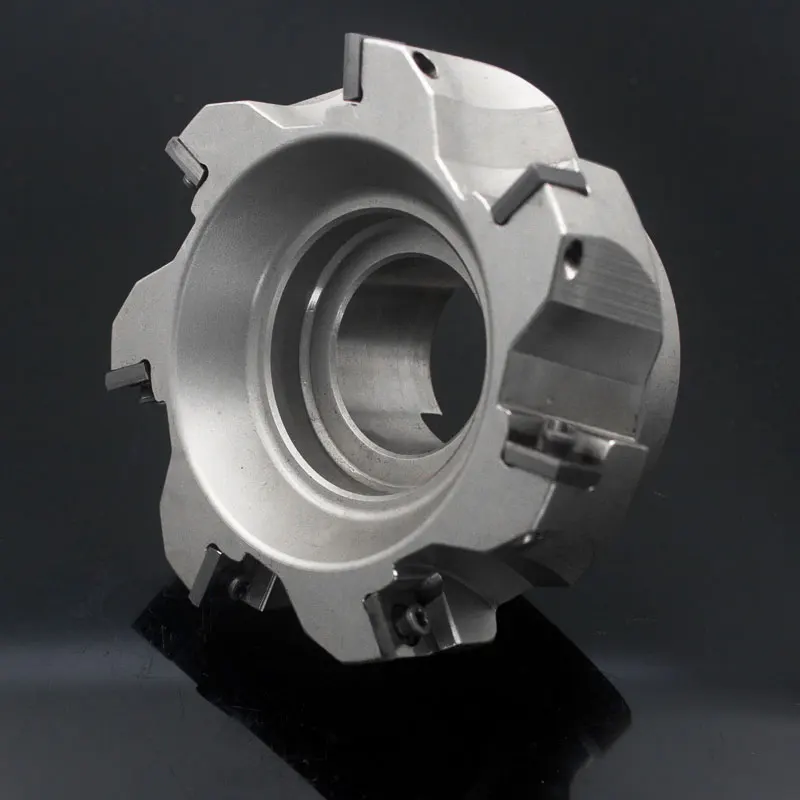

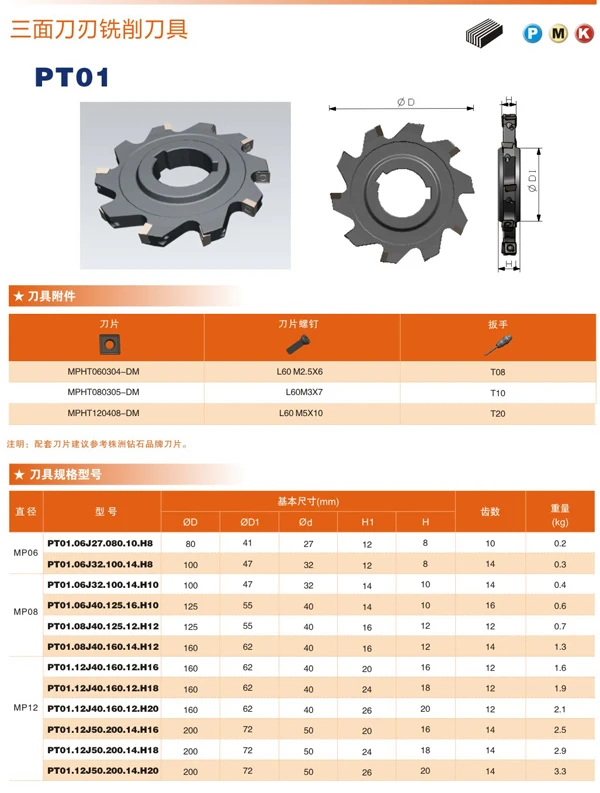

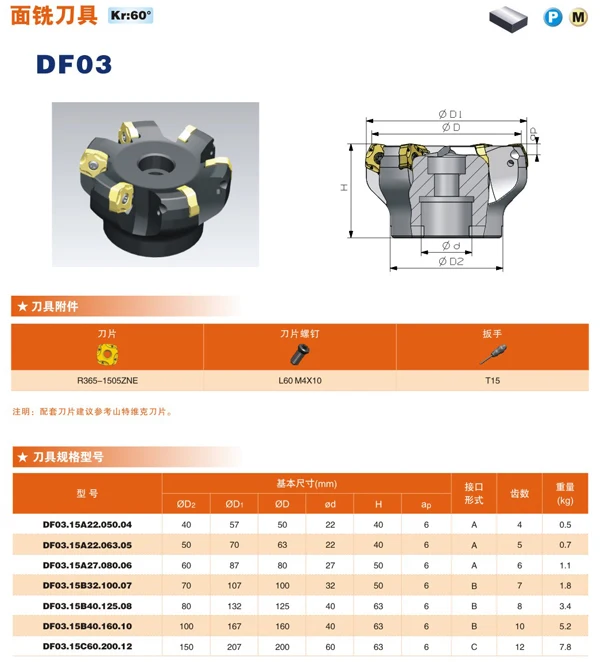

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

|

Метчики, плашки |

61 – 64 HRC |

|

Зенкеры, зенковки, цековки |

61 – 65 HRC |

|

Сверла по металлу |

63 – 69 HRC |

|

Сверла с покрытием нитрид-титана |

до 80 HRC |

|

Фрезы из HSS |

62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

|

|

Болты и винты |

Гайки |

Шайбы | |||||||||||||

|

Классы прочности |

|

10.9 |

12.9 |

|

|

|

Ст. |

Зак.ст. | ||||||||

|

d<16 мм |

d>16 мм |

d<16 мм |

d>16 мм | |||||||||||||

|

Твердость по Роквеллу, HRC |

min |

23 |

23 |

32 |

39 |

11 |

19 |

26 |

29.  2 2

|

20.3 |

28.5 | |||||

|

max |

34 |

34 |

39 |

44 |

30 |

36 |

36 |

36 |

23.1 |

40.8 | ||||||

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

|

Стопорные кольца до Ø 38 мм |

47 – 52 HRC |

|

Стопорные кольца Ø 38 -200 мм |

44 – 49 HRC |

|

Стопорные кольца от Ø 200 мм |

41 – 46 HRC |

|

Стопорные зубчатые шайбы |

43.  5 – 47.5 HRB 5 – 47.5 HRB

|

|

Шайбы пружинные стальные (гровер) |

41.5 – 51 HRC |

|

Шайбы пружинные бронзовые (гровер) |

90 HRB |

|

Установочные винты класса прочности 14Н и 22Н |

75 – 105 HRB |

|

Установочные винты класса прочности 33Н и 45Н |

33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

|

Виккерс, HV |

Бринелль, HB |

Роквелл, HRB |

|

100 |

100 |

52.  4 4

|

|

105 |

105 |

57.5 |

|

110 |

110 |

60.9 |

|

115 |

115 |

64.1 |

|

120 |

120 |

67.0 |

|

125 |

125 |

69.8 |

|

130 |

130 |

72.4 |

|

135 |

135 |

74.7 |

|

140 |

140 |

76.6 |

|

145 |

145 |

78.  3 3

|

|

150 |

150 |

79.9 |

|

155 |

155 |

81.4 |

|

160 |

160 |

82.8 |

|

165 |

165 |

84.2 |

|

170 |

170 |

85.6 |

|

175 |

175 |

87.0 |

|

180 |

180 |

88.3 |

|

185 |

185 |

89.5 |

|

190 |

190 |

90.  6 6

|

|

195 |

195 |

91.7 |

|

200 |

200 |

92.8 |

|

205 |

205 |

93.8 |

|

210 |

210 |

94.8 |

|

215 |

215 |

95.7 |

|

220 |

220 |

96.6 |

|

225 |

225 |

97.5 |

|

230 |

230 |

98.4 |

|

235 |

235 |

99.  2 2

|

|

240 |

240 |

100 |

|

Виккерс, HV |

Бринелль, HB |

Роквелл, HRC |

|

245 |

245 |

21.2 |

|

250 |

250 |

22.1 |

|

255 |

255 |

23.0 |

|

260 |

260 |

23.9 |

|

265 |

265 |

24.8 |

|

270 |

270 |

25.  6 6

|

|

275 |

275 |

26.4 |

|

280 |

280 |

27.2 |

|

285 |

285 |

28.0 |

|

290 |

290 |

28.8 |

|

295 |

295 |

29.5 |

|

300 |

300 |

30.2 |

|

310 |

310 |

31.6 |

|

320 |

319 |

33.0 |

|

330 |

328 |

34.  2 2

|

|

340 |

336 |

35.3 |

|

350 |

344 |

36.3 |

|

360 |

352 |

37.2 |

|

370 |

360 |

38.1 |

|

380 |

368 |

38.9 |

|

390 |

376 |

39.7 |

|

400 |

384 |

40.5 |

|

410 |

392 |

41.3 |

|

420 |

400 |

42.  1 1

|

|

430 |

408 |

42.9 |

|

440 |

416 |

43.7 |

|

450 |

425 |

44.5 |

|

460 |

434 |

45.3 |

|

470 |

443 |

46.1 |

|

490 |

- |

47.5 |

|

500 |

- |

48.2 |

|

520 |

- |

49.6 |

|

540 |

- |

50.  8 8

|

|

560 |

- |

52.0 |

|

580 |

- |

53.1 |

|

600 |

- |

54.2 |

|

620 |

- |

55.4 |

|

640 |

- |

56.5 |

|

660 |

- |

57.5 |

|

680 |

- |

58.4 |

|

700 |

- |

59.3 |

|

720 |

- |

60.  2 2

|

|

740 |

- |

61.1 |

|

760 |

- |

62.0 |

|

780 |

- |

62.8 |

|

800 |

- |

63.6 |

|

820 |

- |

64.3 |

|

840 |

- |

65.1 |

|

860 |

- |

65.8 |

|

880 |

- |

66.4 |

|

900 |

- |

67.  0 0

|

|

1114 |

- |

69.0 |

|

1120 |

- |

72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

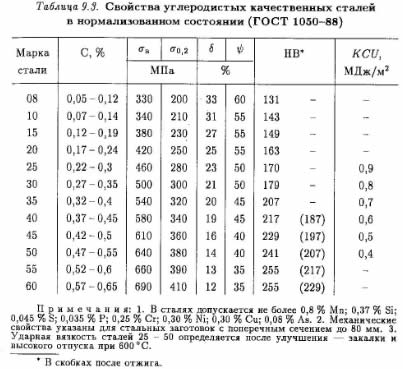

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

Статьи о продукции

Обновлено: 19.11.2020 10:40:56

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Стандартный образец твердости

HRC | YAMAMOTOKAGAKU

(!) В связи с прекращением Microsoft поддержки Internet Explorer 11 15 июня 2022 г. этот сайт не поддерживает рекомендуемую среду.

этот сайт не поддерживает рекомендуемую среду.

- MISUMI Mexico выставляет счета в формате CFDI 4.0, поэтому нам нужен ваш «Constancia de Situación Fiscal», дополнительная информация

- МИСУМИ Главная>

- Инструменты обработки>

- Измерительные инструменты / Измерительное оборудование>

- Манометр>

- Меры твердости>

- HRC Твердость – Стандартная штука

- Скидка за объем

YAMAMOTOKAGAKU

YAMAMOTOKAGAKU

Для проверки дюрометром

[Характеристики]

· Идеально подходит разная твердость.

· Эталон твердости основан на международно признанных значениях.

· Эталонные блоки твердости по Шору строго выражают твердость по отскоку

| Part Number |

|---|

| HRC-10 |

| HRC-20 |

| HRC-25 |

| HRC-30 |

| HRC-35 |

| HRC- 40 |

| HRC-45 |

| HRC-50 |

| HRC-55 |

| HRC-57 |

| HRC-60 |

| HRC-62 |

| HRC-64 |

| HRC-67 |

| HRC-70 |

| Part Number | Minimum order quantity | Volume Discount | Days to Ship | Standard nominal hardness | Allowed Dispersion | Material |

|---|---|---|---|---|---|---|

1 шт. | В наличии | 17 дней и более | 10 | 0,3 | SK85 | |

| 1 шт. | В наличии | 9 дней и более | 20 | 0,3 | SK85 | |

| 1 шт. | В наличии | 9Дней или больше | 25 | 0,3 | SK85 | |

| 1 шт. | В наличии | 9 дней и более | 30 | 0,3 | SK85 | |

| 1 шт. 9 дней и более | 35 | 0,3 | SK85 | |||

1 шт. | В наличии | 9 дней и более | 40 | 0,3 | SK85 | |

| 1 шт. | В наличии | 9 дней и более | 45 | 0,2 | SK85 | |

| 1 шт. | В наличии | 9 дней и более | 50 | 0,2 | SK85 | |

| 1 шт. | В наличии | 9 дней и более | 55 | 0,2 | SK85 | |

| 1 шт. | В наличии | 9 дней и более | 57 | 0,2 | SK85 | |

1 шт. | В наличии | 9 дней и более | 60 | 0,2 | SKS3 | |

| 1 шт. | В наличии | 9 дней и более | 62 | 0,2 | SKS3 | |

| 1 шт. | В наличии | 9 дней и более | 64 | 0,2 | SKS3 | |

| 1 шт. | В наличии | 17 дней и более | 67 | 0,2 | SKS3 | |

| 1 шт. | В наличии | 9 дней и более | 70 | 0,2 | SK120 |

Загрузка. ..

..

Основная информация

| Класс твердости | HRc | Номинальный диапазон твердости | ±1 | Количество точек измерения(n) | 10 (5×2) |

|---|---|---|---|---|---|

| Форма | Φ64×15 | Обработка измерительной поверхности | Полированная отделка | Соответствует стандартам | ДЖИС Б 7730 |

| Класс твердости | HRc |

Настройка

Очистить все

Дополнительные продукты в этой категории

Техническая поддержка

- Технический запрос

Твердость стали по шкале Роквелла (HRC)

– SharpEdge

При выборе типа стали кузнецы учитывают такие свойства, как продолжительность остроты, простота обслуживания и заточки и, что не менее важно, цена и доступность стали. Все эти практические характеристики неразрывно связаны с твердостью стали — основным свойством, по которому оценивают инструментальные (ножевые) стали.

Все эти практические характеристики неразрывно связаны с твердостью стали — основным свойством, по которому оценивают инструментальные (ножевые) стали.

Твердость – это, по определению, сопротивление материала тиснению или локализованной пластической (постоянной) деформации. Следовательно, это также означает устойчивость к износу. Твердость металлического материала зависит от его химического состава и термомеханической обработки. Углерод – химический элемент, оказывающий наибольшее влияние на твердость стали, на которую также положительно влияют хром, марганец, ванадий и молибден. Вместе с углеродом последние элементы образуют новые чрезвычайно твердые соединения, называемые карбидами.

Связь между твердостью и содержанием углерода хорошо видна в приведенном ниже примере: чем выше содержание углерода, тем выше также HRC различных типов белой стали: |

Измерение твердости

Существует несколько методов измерения твердости, в которых используются собственные шкалы твердости. По этим шкалам определяют относительную твердость стали путем измерения глубины проникновения индентора. Чаще всего используется конический алмаз и вдавливается в материал, затем измеряется глубина проникновения при стандартном усилии. Различные шкалы твердости используют свои собственные комбинации испытательных усилий и испытательных отпечатков (конус, шарик и т. д.) и адаптированы к типу испытуемого материала. В производстве столовых приборов наиболее часто используемой шкалой является шкала Роквелла (HRC).

По этим шкалам определяют относительную твердость стали путем измерения глубины проникновения индентора. Чаще всего используется конический алмаз и вдавливается в материал, затем измеряется глубина проникновения при стандартном усилии. Различные шкалы твердости используют свои собственные комбинации испытательных усилий и испытательных отпечатков (конус, шарик и т. д.) и адаптированы к типу испытуемого материала. В производстве столовых приборов наиболее часто используемой шкалой является шкала Роквелла (HRC).

➨ Твердость цельных кухонных ножей начинается от 56 HRC, но такие лезвия быстро теряют остроту и труднее поддаются повторной заточке. Однако они более жесткие и пластичные.

➨ Твердость большинства японских ножей составляет от 60 до 62 HRC, они долго сохраняют остроту и легко затачиваются благодаря стальной конструкции. Однако они склонны к поломке и могут быть повреждены при неправильном использовании.

➨ Современные стали порошковой металлургии занимают самые высокие места по шкале Роквелла и имеют твердость около 64 и 68 HRC. Эти стали редки (и, следовательно, более дороги) и сложнее в обработке, но при правильном использовании они обеспечивают невероятную и долговечную остроту. Они также немного более чувствительны и требовательны к заточке.

Эти стали редки (и, следовательно, более дороги) и сложнее в обработке, но при правильном использовании они обеспечивают невероятную и долговечную остроту. Они также немного более чувствительны и требовательны к заточке.

Насколько тверда сталь ZDP-189? ZDP-189 / 66-67 HRC / C= 3 % Сталь ZDP-189 имеет интересный химический состав, так как содержит до 3% углерода и 20% хрома (и других легирующих элементов). Это порошковая сталь, твердость которой при правильной термообработке может достигать 70 HRC, в то время как твердость кухонных ножей обычно составляет около 66–67 HRC. Сталь ZDP-189 имеет чрезвычайно высокое содержание углерода, что необычно для инструментальных сталей (чугун обычно имеет высокое содержание углерода). Из-за высокого содержания хрома сталь ZDP-189 должна содержать такой высокий процент углерода, чтобы элементы могли переходить в карбиды. Карбиды влияют на твердость и продолжительность остроты. Основным преимуществом этого типа стали является то, что она очень долго сохраняет остроту. Потому что он очень твердый, не такой прочный и более склонный к поломке. Поэтому требуется осторожное обращение на подходящей режущей поверхности. |

Шкалы твердости

➨ Твердость по Роквеллу (HRc – конус и HRb – шарик)

Глубина проникновения индентора измеряется приложением определенной силы. Можно использовать либо шар (HRb), либо конус (HRc). Это быстрое и простое измерение, особенно подходящее для стали для столовых приборов.

➨ Испытание на твердость по Виккерсу (HV)

Используется пирамидальный алмазный индентор с углом 136°, и измеряется сила и поверхность вдавленной пирамиды.

➨ Шкала твердости минералов Мооса

Шкала Мооса измеряет твердость минералов и синтетических материалов, характеризуя устойчивость различных минералов к царапанию за счет способности более твердого материала царапать более мягкий материал. По шкале Мооса тальк имеет твердость 1, а алмаз — 10 (по новой шкале — 15).

По шкале Мооса тальк имеет твердость 1, а алмаз — 10 (по новой шкале — 15).

Как измеряется твердость согласно HRC ?

Для измерения твердости по методу HRC используется специальный прибор, состоящий из трех основных частей: наковальни, алмазного конуса и мерной шкалы. Образец помещают на наковальню и прикладывают незначительную нагрузку. Измерительный циферблат устанавливается на ноль, а затем прикладывается большая нагрузка. Глубина проникновения от нулевой точки измеряется по циферблату.

| HRc ( конус ) Алмазный конус с углом 120° вдавливается в поверхность с приложением силы 100 Н. Это начальная точка для измерения. Прикладывается дополнительная сила от 1400 Н до 1500 Н, которую оставляют на «время выдержки», достаточное для прекращения вдавливания. Затем эту нагрузку снимают и измеряют глубину проникновения конуса в миллиметрах при начальной нагрузке 100 Н. Твердость HRc = 100-500h, где h соответствует глубине проникновения в мм. |

Что означает более высокое значение твердости ножей ?

✅ Более высокое значение твердости ➨ Долговечная острота

✅ Более высокое значение твердости ➨ более тонкое лезвие

❌ Более высокое значение твердости ➨ более высокая хрупкость

✅ Для простейших режущих инструментов достаточно любой стали твердость в сочетании с ударной вязкостью при термообработке. Более высокое значение твердости означает более длительный срок службы лезвия, ведь чем дольше нож остается острым (при правильном использовании), тем меньше его нужно затачивать.

✅ Самым большим преимуществом более твердых ножей является долговременная острота и тонкое лезвие. Твердость 60+ HRC позволяет использовать меньший угол заточки и, следовательно, для резки требуется меньшее усилие.

❌ Недостатком твердых ножей является то, что они могут быть повреждены при неправильном использовании.

⬌

К сожалению, невозможно совместить самые высокие значения твердости, прочности и ударной вязкости, поэтому производители ножей пытаются найти правильный баланс между этими свойствами, особенно когда находят золотую середину между продолжительностью остроты и хрупкость.

Поэтому при выборе ножа важно учитывать его назначение и свойства, а также твердость. Несмотря на то, что HRC указывает на качество материала, он не должен быть вашим основным ориентиром при выборе кухонного ножа. Разные стали имеют свои оптимальные диапазоны соотношения свойств и применения, поэтому, помимо остроты, следует смотреть еще и на индивидуальные свойства стали относительно того, какое будет основное назначение вашего ножа.

В таблице ниже представлены все характеристики режущих инструментов по шкале HRC 👇

HRC: СВОЙСТВА РЕЖУЩИХ ИНСТРУМЕНТОВ 52-54 HRC 54-56 HRC 56-58 HRC 58-60 HRC 60-64 HRC |

Это лучший выбор для уличных ножей.

Это лучший выбор для уличных ножей.