Проволока стальная - необходимый в строительстве материал. Из чего сделана проволока

Проволока — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

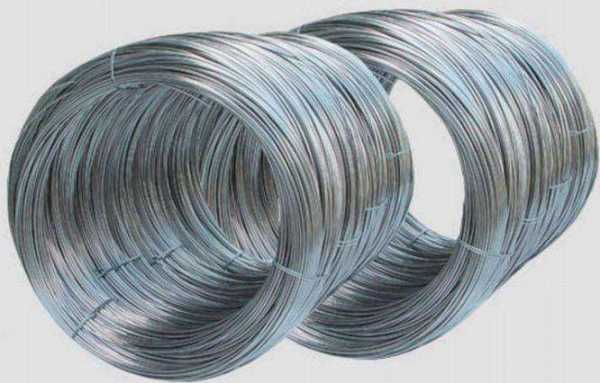

Про́волока — металлическая нить, шнур.

Проволока обычно круглая, редко — шестиугольного, квадратного, трапециевидного или овального сечения из стали, алюминия, меди, никеля, титана, цинка, их сплавов и других металлов. Выпускают также биметаллические и полиметаллические проволоки.

Проволока получается путём протяжки (волочения) через последовательно уменьшаемые отверстия. Проволока выпускается различного диаметра (до десятков миллиметров). Проволока используется для изготовления электрических проводов, метизов, пружин, свёрл, термопар, электродов, электронных приборов, декоративных изделий.

История

Египтяне во времена второй династии изготавливали цепочки и декоративные элементы украшений из трубочек. Трубочки получали из металлических листов волочением. Лист разрезали на полоски, полоски пропускали через отверстия в каменных бусах. При этом полоски заворачивались вокруг самих себя и формировали тонкие трубки.

Проволока золотых украшений середины II века до н. э. отличалась наличием швов, следующих по спирали вдоль всей её длины. Получали такую перекрученную проволоку прокатыванием полосок металла между плоских поверхностей. С VII века в Европе стали применять волочение.

Проволоку квадратного и шестиугольного сечения предположительно изготавливали плющением. Металлический прут зажимали между рифлёными кусками металла (например, между рифлёным пуансоном и рифлёной металлической наковальней) и ковали. Метод возник предположительно в начале 2-го тысячелетия до н. э. в Египте, а также - в бронзовом веке. В железном веке Европа использовала метод для изготовления факелов и фибул.

Перекрученная проволока квадратного сечения была распространённым филигранным декором в этрусских украшениях.

Примерно в середине 2-го тысячелетия до н. э. появилась новая категория декоративной проволоки - цепочка звеньев. Возможно, самой ранней из подобных проволок является зазубренная проволока, впервые появившаяся в конце 3-го, начале 2-го тысячелетия до н. э. в Малой Азии, а возможно и чуть позднее.

В Англии проволоку волочили, начиная со средневековья. Проволоку использовали для изготовления чесалок и спиц для шерсти, товаров, импорт которых был запрещён Эдуардом IV в 1463 году.[1] Первый волочильный стан в Великобритании был установлен в Тинтерне примерно в 1568 году основателями Company of Mineral and Battery Works, у которых была монополия на данный вид деятельности.[2] От момента создания их второй волочильни в окрестностях Уайтербрука,[3] не существовало других волочилен до второй половины XVII века. Несмотря на существование волочильных станов, протягивание проволоки до малых размеров по-прежнему выполняли вручную.

Америка ввозила проволоку из Англии и Германии до 1812 года, когда война с Англией привела к прекращению снабжения. С этого времени американцы начали строить собственные волочильные фабрики. К середине XIX века с появлением паровой машины стало возможно массовое производство проволоки, проволочной сетки и проволочных изгородей. Отрасль процветала, достигнув наибольшего развития в Европе и Америке в конце века, и тогда стало доступно широкое разнообразие самых разных изделий из проволоки, от веничков и корзинок до балконных ограждений. Из проволоки делали всевозможные предметы домашнего обихода, пока появление пластмассы не привело к постепенному угасанию этого ремесла.

Применение в творчестве

Плетение из проволоки (вайрворкинг) в наше время является популярным видом творчества, как среди профессиональных мастеров, так и любителей. Из проволоки могут быть сделаны отдельные части декора или полноценные изделия: подвески, броши, серёжки, кольца, браслеты, а также элементы интерьера. Часто используются дополнительные предметы, для небольших поделок это бусины, бисер, поделочные камни. Обычно для творчества берётся проволока из меди, латуни или оцинкованной стали. [4]

Размер проволоки

Наиболее общим является «метрическое» измерение диаметра проволоки в долях метра, но иногда он неудобен и применяются другие способы:

- по площади поперечного сечения (то есть по электропроводности) (в электротехнике)

- по музыкальной ноте, издаваемой в определённых условиях

- по количеству проходов через волоку при изготовлении (калибры AWG, BWG и т. п.)

См. также

Напишите отзыв о статье "Проволока"

Примечания

- ↑ H. R. Schubert, 'The wiredrawers of Bristol' Journal Iron & Steel Inst. 159 (1948), 16-22.

- ↑ M. B. Donald, Elizabethan Monopolies: Company of Mineral and Battery Works (Olver & Boyd, Edinburgh 1961), 95-141.

- ↑ D. G. Tucker, 'The seventeenth century wireworks at Whitebrook, Monmouthshire' Bull. Hist. Metall. Gp 7(1) (1973), 28-35.

- ↑ [hammering.su/pletenie-iz-provoloki Плетение из проволоки].

Ссылки

- [www.deutsches-drahtmuseum.maerkischer-kreis.de/ Немецкий музей проволоки]

- [www.youtube.com/watch?v=cuZMwQmUbvo Волочение проволоки, видео]

Отрывок, характеризующий Проволока

«Господи Боже! Тот, Кто там в этом небе, спаси, прости и защити меня!» прошептал про себя Ростов. Гусары подбежали к коноводам, голоса стали громче и спокойнее, носилки скрылись из глаз. – Что, бг'ат, понюхал пог'оху?… – прокричал ему над ухом голос Васьки Денисова. «Всё кончилось; но я трус, да, я трус», подумал Ростов и, тяжело вздыхая, взял из рук коновода своего отставившего ногу Грачика и стал садиться. – Что это было, картечь? – спросил он у Денисова. – Да еще какая! – прокричал Денисов. – Молодцами г'аботали! А г'абота сквег'ная! Атака – любезное дело, г'убай в песи, а тут, чог'т знает что, бьют как в мишень. И Денисов отъехал к остановившейся недалеко от Ростова группе: полкового командира, Несвицкого, Жеркова и свитского офицера. «Однако, кажется, никто не заметил», думал про себя Ростов. И действительно, никто ничего не заметил, потому что каждому было знакомо то чувство, которое испытал в первый раз необстреленный юнкер. – Вот вам реляция и будет, – сказал Жерков, – глядишь, и меня в подпоручики произведут. – Доложите князу, что я мост зажигал, – сказал полковник торжественно и весело. – А коли про потерю спросят? – Пустячок! – пробасил полковник, – два гусара ранено, и один наповал , – сказал он с видимою радостью, не в силах удержаться от счастливой улыбки, звучно отрубая красивое слово наповал .wiki-org.ru

Оборудование + Технология изготовления 2018

Проволока представляет собой металлическую нить или шнур. Как правило, проволока круглого сечения, но встречаются изделия и шестиугольного, квадратного, трапециевидного или овального сечения. Проволока может быть выполнена из стали, меди, алюминия, цинка, никеля, титана и их сплавов, а также массы других металлов. Стали также выпускать биметаллические и полиметаллические проволоки.

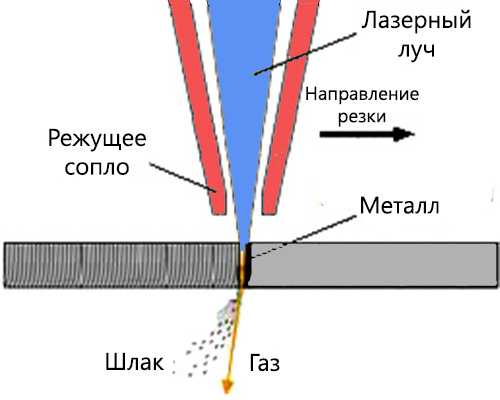

Чаще проволока производится посредством протяжки или волочения через последовательно уменьшаемые отверстия. В результате можно получить проволоку разного диаметра вплоть до десятков миллиметров.

Проволока отличается широтой применения. Так ее можно использовать при изготовлении электрических проводов, пружин, метизов, свёрл, электродов, термопар, разнообразных электронных приборов и для прочих целей.

Оборудование для производства проволоки + видео

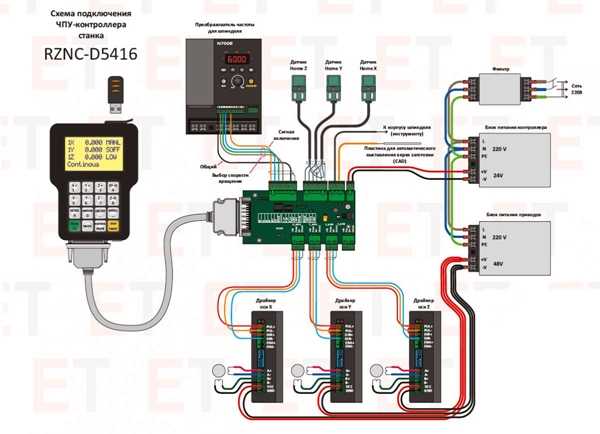

Станы для мокрого волочения, как правило, работают по технологии скольжения, и могут совмещаться со станами сухого волочения любой кратности. Их оборудуют независимыми синхронизированными электродвигателями в разных модификациях.

Также широко применяются прямоточные станы для сухого волочения, которые отличаются наиболее современной конструкцией. Преимущественно используется такие станы для производства проволоки небольшого диаметра из высоко-, низкоуглеродистой и нержавеющей стали. Главные отличительные черты стана – это компактность, отсутствие ремней и шкивов между приводами и барабанами, бесшумность работы, отсутствие вибраций. Конструкционный дизайн является главной особенностью таких станов. Благодаря прочности и устойчивости рамы, стан можно полностью транспортировать, отсюда минимум временных затрат на установку и прокладку кабелей.

Прямоточные станы сухого волочения отличаются горизонтальным расположением барабанов. Такие станы, как правило, используются для производства проволоки из низко-, высокоуглеродистых сталей, а также из нержавеющих сталей. Преимущества такого оборудования – высокая надежность, эргономичность и простота в эксплуатации конструкции, которая при монтаже не требует специального фундамента. Также в установке применена высокоэффективная система охлаждения барабанов и предлагается опциональное оборудование.

Разнообразные размоточные устройства для катанки также пригодятся для производства проволоки.

Видео как делают катанку из меди:

Также в сфере производства широко применяются крутильные машины сигарного типа, машины двойной скрутки и бугельного типа.

Технология производства проволоки + видео как делают

Производство проволоки включает ряд классических операций, которые могут повторяться вплоть до трех раз. Количество повторений зависит от того, какой нужен размер диаметра проволоки.

Первой стадией процесса является термическая обработка металла. Затем происходит подготовка поверхности металла к волочению. На конечном этапе осуществляется само волочение на заданный размер.

Как делают:

С целью обеспечения проволоки специальными свойствами, в процессе ее производства вводят дополнительные операции. К примеру, наносятся разные покрытия или осуществляют термическую обработку. Главным оборудованием при производстве проволоки является печь с малоокислительным нагревом. Посредством растворов соляной и серной кислот осуществляется снятие окалины. Бура, известь, фосфатные соли и медь используются при волочении в качестве подсмазочного слоя.

Другим не менее важным оборудованием для производства проволоки являются станы с интенсивным охлаждением барабанов и волок. Именно их и применяют непосредственно для использования волочения. Применение такого процесса обеспечивает высокие пластичные и прочностные свойства металла.

За счет использования современных смазочных материалов обеспечивается высокая коррозионная стойкость, высокая адгезия к различным материалам и оптимизация количества смазки.

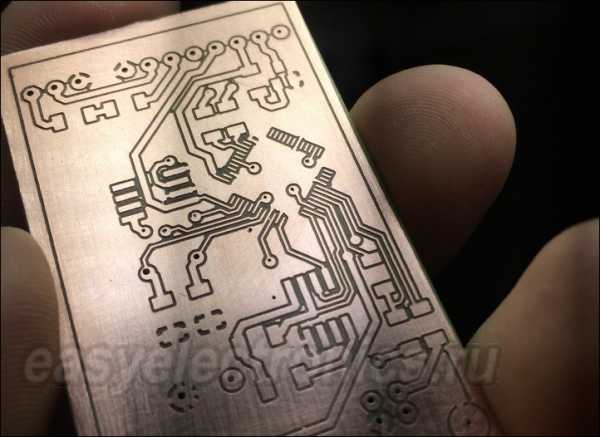

С целью увеличения качества изготавливаемой проволоки, следует систематически обновлять волочильное оборудование, оснащая его дополнительными приспособлениями, например, для снятия внутреннего напряжения и для прочих целей.

Для того чтобы получить различную толщину покрытия рекомендуется наносить цинковое покрытие способом погружения проволоки в соответствующий раствор. При использовании специальных обтирочных материалов и эмульсий, можно придать цинковому покрытию максимального блеска, гладкости и защиты от коррозии в течение длительного периода времени.

Линия цинкования:

Качество готовой продукции во многом зависит от соблюдения всех требований и норма изготовления проволоки. Стабильность технологического процесса оказывает непосредственное влияние на качество готовой продукции.

Следует отметить, что одной из тенденций современного производства проволоки является переход от классической технологии химического травления в стандартном растворе соляной кислоты для очистки поверхности катанки от окалины к более перспективной и максимально безопасной для окружающей среды, бескислотной технологии механической очистки. Для этого используется современное оборудование для механического удаления окалины. С его помощью можно добиться высокой степени очистки, сравнимой с получаемой при стандартном кислотном травлении. При этом технология характеризуется весьма большим практическим применением. Более того, новая технология позволяет избежать значительных проблем, которые связаны с утилизацией отработанных растворов.

Читайте также

moybiznes.org

Технологический процесс изготовления проволоки из цветных металлов и сплавов :: Технология металлов

- ОБЩИЕ СВЕДЕНИЯ

Технологический процесс изготовления проволоки — это ряд последовательных операций (травление, термообработка, волочение и другие), при осуществлении которых происходит уменьшение сечения заготовки и достигаются необходимые свойства проволоки.

Качество изделия и экономические показатели производства проволоки зависят от технического уровня процесса. Важным условием снижения трудовых затрат в производстве проволоки является сокращение циклов. Это достигают путем волочения проволоки с максимально возможными суммарными обжатиями (табл. 1).

Таблица 1

Допустимые суммарные обжатия

| Сплав или металл | Максимальное суммарное обжатие, % | Сплав или металл | Максимальное суммарное обжатие, % |

| Медь M1 | 99,9 | Константан | 99 |

| Л80 | 95—99 | Никель | 99 |

| Л62 | 80—96 | Алюмель | 80-90 |

| ЛС 59-1 | 40—50 | Хромель | 80—90 |

| БрБ-2 | 35-85 | Монель-металл | 80-95 |

| БрКМцЗ-1 | 80—90 | Алюминий | 99,9 |

| БрОЦ4-3

| 80—99 | Цинк | 99,9 |

| Манганин

| 99 | Титан (ВТ1) | 45-60 |

Они зависят главным образом от пластичности металла и диаметра обрабатываемой проволоки. Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Важным фактором, определяющим технологию производства проволоки, является заготовка и способ ее получения. От диаметра заготовки, ее качества зависит трудоемкость производства и качество проволоки.

2. ЗАГОТОВКА ДЛЯ ПРОВОЛОКИ

Заготовку для изготовления проволоки получают следующими способами:

1. Прокаткой слитков на проволочно-прокатном стане до диаметра 6,5—19 мм. Этот способ является наиболее производительным и широко используется для получения заготовки из меди, медных сплавов, алюминия, никеля, никелевых и медно-никелевых сплавов, латуней (Л62, Л68, ЛА85-0,5), цинка, бронз (ОЦ4-3, КМЦ-3-1, ББ2), титана и титановых сплавов.

2. Горячим прессованием на гидравлических прессах. Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

3. Разрезкой холоднокатаных дисков по спирали специальными ножницами на прямоугольную заготовку (например, размером 6x8 мм). Этот способ применяется для сплавов, не выдерживающих горячей деформации. К таким сплавам относится фосфористая бронза.

4. Металлокерамическим способом — путем спекания порошков в длинные прямоугольные заготовки и последующей ковки их на ротационно-ковочных машинах. Этот способ применяется для тугоплавких металлов (молибден, вольфрам и др.).

3. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ МЕДИ

Заготовкой для волочения медной проволоки служит катанка диаметром 7,2—19 мм или прямоугольного сечения. Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Проволоку диаметром 0,15—0,05 мм изготавливают без промежуточного отжига. При необходимости проводится безокислительный отжиг, как правило, на готовых размерах в конвейерных электропечах с водяным затвором или в шахтных электропечах без доступа воздуха.

На некоторых заводах кабельной промышленности эксплуатируются волочильные машины с совмещенным отжигом медной проволоки. Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

4. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ АЛЮМИНИЯ

Алюминиевую проволоку изготавливают из катаной заготовки диаметром 7—19 мм. При горячей прокатке алюминий покрывается очень тонким слоем окислов, влияние которого на процесс волочения незначителен, поэтому горячекатаную заготовку обычно не травят. Но при длительном хранении на металле образуется слой окислов, который рекомендуется стравливать. В этом случае производят травление в водном растворе, содержащем 8—12% h3SO4 .

Изготовление алюминиевой проволоки средних и тонких размеров проводится по следующей схеме.

Волочение катанки диаметром 7,2 мм на 1,8 мм осуществляется на многократных машинах без скольжения типа ВМА-10/450. Далее волочение на размер 0,47—0,59 мм проводится на 15 волочильных машинах со скольжением; скорость волочения до 18 м/сек.

На машинах без скольжения применяется густая смазка, на машинах со скольжением — мыльно-масляная эмульсия.

При многократном волочении алюминиевой проволоки в целях снижения обрывности принимают величину вытяжек на 5% ниже, чем для меди. Волоки применяются с углом рабочего конуса, равным 24—26°.

5. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЦИНКА

Цинковая проволока изготавливается из цинка марок ЦО и Ц1. Заготовкой для волочения служит катанка диаметром 7,2 мм, ее протягивают на размер 3,7 мм на 6-кратной машине со скольжением типа 6/480. Смазкой служит мыльно-масляная эмульсия, приготовленная из пасты Ц4 с добавкой серного цвета. Далее волочение на машинах со скольжением типа 8/250, 10/250 с диаметра 3,7 мм на готовые размеры 1,5—2 мм. Смазка та же, что и для предыдущего передела волочения. При волочении цинковой проволоки особое внимание должно уделяться подготовке смазки и волок. Для снижения усилий на преодоление трения рекомендуется уменьшить площадь контактирования проволоки в очаге деформации, для чего угол рабочего конуса волоки увеличивают до 24—26°, а длину рабочего пояска уменьшают до 0,3 диаметра готовой проволоки.

Цинковую катанку обычно не подвергают травлению, так как тонкий слой окислов, покрывающий ее, не оказывает влияния на процесс волочения.

6. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ТИТАНА

Заготовкой для волочения проволоки из титана служит катанка диаметром 8 мм. Волочение ведут на однократных или многократных машинах без скольжения в твердосплавные металлокерамические волоки. Для смазки применяют сухой порошкообразный графит. Скорость волочения от 20 до 50 м/мин. Допустимые суммарные обжатия при волочении проволоки из титана марки ВТ1 — от 45 до 60%. После такой деформации проводится отжиг в электропечах при температуре 620—640°С, выдержка при данной температуре 20 мин.

Отожженные бухты проволоки погружают в соляноизвестковый раствор следующего состава: 100—150г/л гашеной извести (СаО) и 80—100 г/л поваренной соли (NaCl). Температура раствора 80—90 °С. После обработки в растворе бухты просушивают в токе теплого воздуха. Полученный на поверхности проволоки известковый слой способствует лучшему захвату сухого порошкообразного графита.

Готовую проволоку травят для снятия альфированного слоя. После травления проволоку подвергают вакуумному отжигу для повышения пластичности и снижения содержания водорода. Температура отжига 750— 800 °С, время выдержки 4—6 ч, охлаждение в печи до 250 °С. В печи поддерживается вакуум от 13,3 до 6,65 мн/м2 (от 1 · 10-4 до 5 10-5 мм рт. ст.).

По указанной технологии изготавливается проволока из титана марки BT1 диаметром от 1,2 до 7 мм. Волочение ведут в твердосплавные металлокерамические волоки с углом рабочего конуса 8—10°.

Проволоку из титановых сплавов изготавливают по этой же технологии, но с большим количеством промежуточных отжигов, так как допустимое суммарное обжатие при обработке сплавов снижается до 30—40%.

7. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ НИКЕЛЯ И ЕГО СПЛАВОВ

Проволоку из никеля и его сплавов изготавливают из катаной заготовки. Поверхность катанки из никелевых сплавов и заготовка после отжига имеют весьма плотную окисную пленку, препятствующую процессу волочения, поэтому в производстве проволоки особое внимание уделяется подготовке поверхности. С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

Волочение проволоки из никелевых и медно-никелевых сплавов, обладающих высокой твердостью и прочностью, связано с повышенным износом волок, поэтому в процессе производства этой проволоки вопросу стойкости волок также уделяется большое внимание. С этой целью повышается качество подготовки поверхности металла, подготовки волок и смазки, внедряется волочение проволоки в условиях жидкостного трения. В настоящее время волочение проволоки из никеля, кремнистого никеля, никеля марганцовистого, константана, хромеля на многократных машинах без скольжения ведется в так называемые сборные волоки , создающие условия жидкостного трения.

Проволоку из никеля и его сплавов отжигают в электропечах шахтного типа без доступа воздуха, а также в протяжных электропечах. Для получения светлой поверхности рекомендуется вести отжиг в среде генераторного газа, диссоциированного и неполностью сожженного аммиака, содержащего 5% водорода, или в чистом осушенном водороде. Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

8. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ВОЛЬФРАМА

Заготовкой для вольфрамовой проволоки служат вольфрамовые штабики квадратного сечения 15X 15 мм, длиной около 0,5 м, полученные металлокерамическим способом.

Перед волочением штабики проковывают на ротационно-ковочных машинах на диаметр 2,5—3,0 мм. Кованую заготовку протягивают на диаметр 1 мм на цепных волочильных станах длиной до 30 м. Волочение горячее, для чего стан оборудован газовой печью. Перед задачей в волоку конец прутка заостряют путем нагрева до вишнево-красного цвета и погружения в коробку с сухим азотнокислым калием или натрием. Под действием высокой температуры соль растворяется и равномерно растворяет концы вольфрамовых прутков на длине 100—120 мм. Следует избегать попадания азотнокислого калия или натрия в канал волоки во избежание его порчи. После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

Волочение ведется на скорости 0,1—0,15 м/сек. Волоки твердосплавные с углом рабочего конуса 8—10 град. Перед волочением волоку нагревают до температуры 500 °С, а проволоку до 1000—850 °С в зависимости от диаметра (с уменьшением диаметра снижается температура).

Таким образом процесс повторяют 7—8 раз до диаметра 1 мм, после чего проволоку сворачивают в моток.

Далее волочение на размер 0,5—0,55 ведут на однократных волочильных машинах в 6 протяжек. С фигурки проволока проходит через смазочную коробку с коллоидно-графитовым препаратом марки В-1, разбавленным дистиллированной водой в соотношении 1:1, попадает в газовую печь, где нагревается до температуры 800—750 °С, протягивается в победитовую волоку со скоростью 0,16—0,20 м/сек и принимается на барабан диаметром 500 мм.

Волочение на более тонкие размеры проводится по этой же схеме с приемом проволоки на барабаны диаметром 200 мм или на катушки. Скорость волочения до 0,3—0,4 м/сек. Для смазки применяют препарат марки В-1, разбавленный дистиллированной водой в соотношении 1 : 2. Волочение проволоки диаметром 0,34—0,32 мм и ниже ведется в алмазные волоки типа Т, которые нагревают перед волочением до 400 °С.

9. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ БЛАГОРОДНЫХ И РЕДКИХ МЕТАЛЛОВ

Для изготовления проволоки из серебра применяют катаную или прессованную заготовку диаметром 7—8 мм. Волочение заготовки ведут без промежуточного отжига до размера 0,26 мм по следующей схеме. До диаметра 3—3,5 мм применяют однократное волочение. В качестве смазки используют хозяйственное мыло. Волочение на этом переделе можно вести на многократных волочильных машинах со скольжением типа ВМ-13 или СМВ-П-9. Волочение до размера 1,2 мм ведут на 15-кратной машине со скольжением типа 15/250, затем на машине типа 22/200 до диаметра 0,26 мм. На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

Дальнейшее волочение на тончайшие размеры до 0,02 мм проводится на 18 волочильных машинах со скольжением без промежуточного отжига. На машинах со скольжением смазкой служит мыльная эмульсия. Волоки твердосплавные металлокерамические с углом рабочего конуса 16—18 град. Для тончайшего волочения применяют алмазные волоки типа М.

В процессе обработки серебряной проволоки заготовка и промежуточные размеры после отжига травлению не подвергаются. Особое внимание уделяется чистоте рабочего места, качеству поверхности проволоки, подготовке производства с целью исключения обрывности и потерь металла.

Для получения проволоки тончайших диаметров (до 0,001 мм) из золота, платины и сплавов благородных металлов применяют волочение в медной рубашке, для чего пруток из благородных металлов или сплавов диаметром до 2 мм закладывают в .медную трубку диаметром 10 мм и с толщиной стенки 4 мм. Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Так, для получения платиновой проволоки диаметром 0,01 мм волочение биметаллической заготовки ведут до диаметра 0,05 мм, для получения диаметра 0,005 мм — волочение до 0,025 мм, для диаметра 0,004 мм — волочение до 0,02 мм и т. д. Перед применением проволоки из благородных металлов с нее стравливают верхний слой металла (медную рубашку) раствором азотной кислоты в дистиллированной воде в соотношении 1:1.

Проволоку из бериллия и его сплавов диаметром от 1 до 0,12 мм производят волочением при температурах 420—450 °С. Обжатие за проход составляет 25%. В качестве смазки используют коллоидный графит в масле, а также смесь графита с дисульфидом молибдена. После каждого третьего прохода проволоку подвергают промежуточному отжигу при 800 °С в течение 6 ч 30 мин. Очистку поверхности проволоки производят ультразвуковым методом, так как травление снижает ее механические свойства.

10. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЛАТУНЕЙ

Пластичность латуней ниже пластичности меди, поэтому в процессе обработки они быстрее нагартовываются и требуются промежуточные отжиги. По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

Изготовление проволоки толстых и средних размеров из латуней первой группы можно вести без промежуточного отжига; тонких размеров—с одним промежуточным отжигом и тончайших—с двумя отжигами.

Из латуней второй группы изготовление проволоки толстых размеров ведется без промежуточных отжигов; средних размеров— с одним и двумя промежуточными отжигами; тонких размеров — с тремя отжигами и тончайших — с четырьмя промежуточными отжигами.

Проволока из латуней третьей группы диаметром выше 5 мм производится из прессованной заготовки соответствующего диаметра без промежуточных отжигов. Проволоку диаметром ниже 5 мм изготовляют с промежуточными отжигами через каждые 30—40% обжатия.

С улучшением технологии подготовки поверхности металла перед волочением, повышением качества волочильного инструмента и смазки, а также улучшением качества заготовки суммарные обжатия при волочении латунной проволоки могут быть повышены и, следовательно, сокращено количество промежуточных отжигов.

В связи с большой градацией латунной проволоки по механическим свойствам термическая обработка в технологическом процессе ряда марок латунной проволоки (Л62, Л68 и др.) имеет важное значение, определяющее качество проволоки (механические свойства) и условия ее дальнейшей обработки. В процессе производства латунной проволоки особое внимание должно уделяться отжигу, с точки зрения его равномерности, и подготовке поверхности проволоки после отжига для дальнейшей обработки. Многократное волочение латунной проволоки средних и тонких диаметров ведется с частными обжатиями 17—18%. Желательно работать на меньших обжатиях, если позволяет машина.

Травление заготовки проволоки и промежуточных размеров после отжига проводится в 5—15%-ном водном растворе серной кислоты. Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Для получения светлой поверхности проволоки после отжига в отдельных случая проводится травление в растворе, содержащем 2 ч. серной кислоты, 1 ч. азотной кислоты и 6 ч. воды с последующим пассивированием в водном растворе, содержащем 150 г/л хромпика и 400—450 г/л серной кислоты. После пассивирования производится нейтрализация в щелочном растворе. Латунная проволока отжигается в шахтных электропечах без доступа воздуха и в протяжных электропечах.

Наиболее равномерный отжиг получается в протяжных электропечах, а также в шахтных электропечах с принудительной циркуляцией воздуха. Хорошие результаты по равномерности отжига проволоки Л62 получены в шахтных электропечах колодцевого типа, оборудованных автоматическим регулированием температур по зонам с учетом тепловой инерции печи. При этом достигнуты узкие пределы механических свойств проволоки в одной партии: предел прочности от 400 до 460 Мн/м2 (40— 46 кгс/мм2), а в одном мотке колебания не превышают 30 Мн/м2 (3 кгс/мм2) (проволока была изготовлена из латуни марки Л62 с содержанием меди 62—63%).

Для волочения латунной проволоки применяют твердосплавные металлокерамические волоки с углом рабочего конуса 14— 18 град. Проволоку диаметром ниже 0,2 мм протягивают в алмазные волоки типа П.

Источник:Хаяк Г.С. Волочение проволоки из цветных металлов и сплавов,Металлургия, 1967.

markmet.ru

Проволока стальная - необходимый в строительстве материал

Прежде чем приступить к описанию стальной проволоки, давайте разберемся, что это такое. Все мы видели проволоку и знаем, что цвет у нее может быть совершенно разным - от ярко-огненного до светло серебристого. Проволокой называют длинный металлический шнур или нить разной толщины. Что касается металла, из которого этот материал изготавливают, то это может быть медь, алюминий, сталь, титан, цинк, а также их сплавы. Чаще всего встречается проволока круглого сечения, хотя оно может быть и квадратным, а также трапециевидным, но гораздо реже.

Виды проволок

Благодаря отличным физическим и эксплуатационным характеристикам, одним из самых распространенных видов данного материала является проволока стальная. Она может быть изготовлена несколькими различными методами. Один из них - холодное волочение. Суть данной технологии заключается в том, что заранее нагретую металлическую заготовку протягивают (волочат) через меньшее по диаметру отверстие. Проволока стальная – это разновидность прокатных профилей, различающихся по форме. В зависимости от назначения, она бывает сварочной (ГОСТ 2246-70), пружинистой (ГОСТ 9389-75), армирующей (в качестве армирующего элемента в ж/б конструкции) и пр.

Разновидности стальной проволоки

В настоящее время выпускают три основные категории стальной проволоки:

- Проволока стальная низкоуглеродистая

- Проволока легированная

- Проволока высолегированная

Наибольшей популярностью пользуется такая разновидность, как стальная низкоуглеродистая, в которой содержание углерода значительно ниже, чем в других видах стали. К примеру, одной из основных характеристик такого типа проволоки является небольшая чувствительность к повышенным температурам, например во время сварки. Кроме этого, можно назвать высокий уровень сопротивления коррозии, гибкость и вязкость. Чаще всего проволока стальная из низкоуглеродистой стали производится с диаметром сечения, который составляет от 0,2 до 8,0 мм. Изготавливают данный материал методом многократного холодного волочения.

Назначение различных видов проволоки

По назначению, как было уже сказано выше, проволока стальная может быть классифицирована следующим образом.

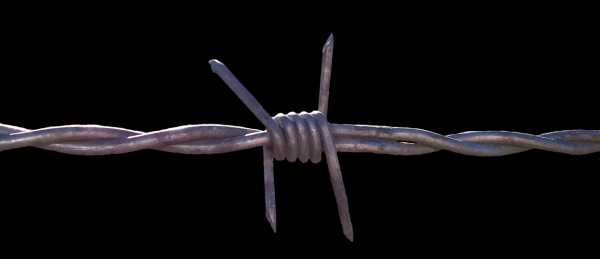

- Вязальная проволока. Применяется такой тип проката чаще всего для увязки различных ограждающих сооружений или для производства гвоздей. Данный вид проволоки еще носит название «торговая». Она всегда производится из низкоуглеродистой стали, а по характеру внешнего покрытия может быть оцинкованной и неоцинкованной.

- Марочная проволока, как правило, используется для изготовления товаров народного потребления. Всегда производтся только из высокоуглеродистой стали.

- Пружинистая проволока, как видно из названия, используется для изготовления различных видов пружин путем исключительно холодной навивки. Процессу закалки не подвергается.

Если мы будем рассматривать изделия из стальной проволоки, то в качестве примеров можно будет привести следующие: пружины, гвозди, шурупы, заклепки, винты, канаты, арматура, препятствия, ограждения.

fb.ru

Из истории проволоки

ИЗ ИСТОРИИ ПРОВОЛОКИ

Создание изделий из проволоки – древнее искусство, возникшее, вероятно в Египте примерно 3 000 лет до н. э. Археологические находки говорят о том, что в 2600 г. до н. э. проволока использовалась в Шумере для изготовления золотых и серебряных лент, которыми придвоные дамы украшали свои прически. Постепенно это ремесло распространилось в Азии и через Константинополь дошло до Европы.

Проволоку вначале получали, отрезая от металлического листа узкие полоски, которые либо перекручивали и затем прокатывали между двумя плоскими поверхностями, чтобы сгладить их острые кромки, либо спирально навивали на круглый сердечник.

Ныне проволоку производят волочением. Суть этой технологии – протягивание металлических прутьев через конические сужающиеся отверстия. Такой способ был изобретен в Персии в VI веке до и. э., но до Европы он дошел лишь в X веке н. э., когда проволоку впервые начали изготавливать в промышленных масштабах. Стальная проволока использовалась для изготовления кольчуг, а также щеток для чесания шерсти, для конской сбруи, цепей, рыболовных крючков и иголок. Золотая и серебряная проволока до этого времени выпускалась почти исключительно для производства ювелирных изделий, но в Средние века ее основным предназначением стала вышивка.

К середине XVI века в одном только Лондоне было не менее 6000 волочильщиков, и примерно в это время в Англии появились первые механические волочильные станки. Волочильная машина с приводом от водяного колеса была изобретена Рудольфом Нюрнбергским в XIV веке, но в Англии она не применялась до 1564 года. Изготовление золотой и серебряной проволоки процветало до Великой французской революции, после которой мода па вышивку золотом прошла, и эта отрасль промышленности начала приходить в упадок.

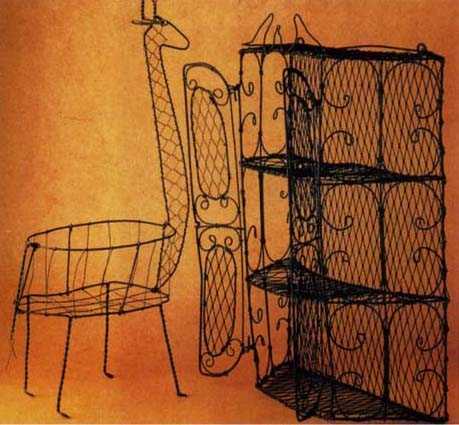

Проволочные изделия изготовлены в Мексике. Очаровательный жираф может служить корзинкой. Ажурный кухонный шкафчик имеет высоту около 60 см.

Из-за того что железо ржавеет, очень немногие предметы, некогда изготовленные из железной проволоки, дошли до наших дней. К началу XIX века приобрели популярность такие способы защиты проволочных изделий от ржавчины, как лужение и покрытие черным лаком.

Америка ввозила проволоку из Англии и Германии до 1812 года, когда война с Англией привела к прекращению снабжения. С этого времени американцы начали строить собственные волочильные фабрики. К середине XIX века с появлением паровой машины стало возможно массовое производство проволоки, проволочной сетки и проволочных изгородей. Отрасль процветала, достигнув наибольшего развития в Европе и Америкев конце века, и тогда стало доступно широкое разнообразие самых разных изделий, от веничков и корзинок до балконных ограждений. Из проволоки делали всевозможные предметы домашнего обихода, пока появление пластмассы не привело к постепенному угасанию этого ремесла.

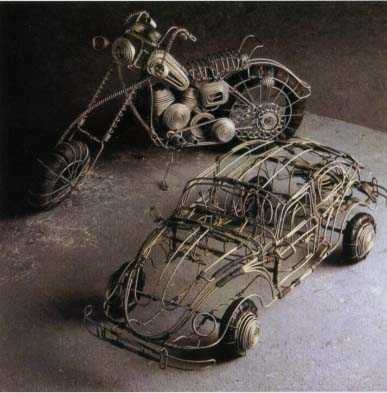

Мотоцикл и «фольксваген» были сделаны в Зимбабве.

Сегодня искусство плетения из проволоки процветает во многих регионах, например в Африке и Мексике. А в Европе с возобновлением интереса к народным промыслам оно переживает второе рождение.

В 1920-е годы американский художник Александр Кальдер ввел проволоку в мир изящных искусств, создав из нее произведения, которые и ныне выглядят так же выразительно и оригинально, как восемьдесят лет назад. И в наши дни ее используют многие художники.

Возможности применения проволоки и способы работы с ней многообразны.

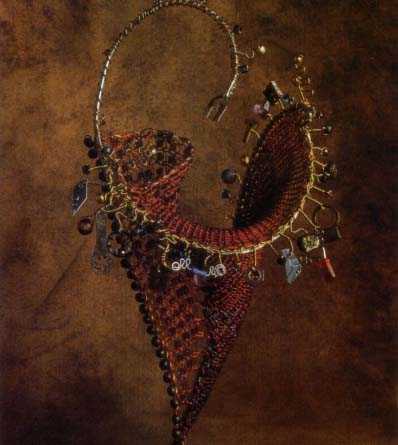

Композиция BЕHEРA

Композиция BЕHEРA размером 18х9 см связана из тонкой цветной эмалированной медной проволоки, укреплена на рамке из толстой медной проволоки и украшена радиодеталями и стеклянными бусинами.

ВЯЗАНЫЕ ПЕРЧАТКИ

Изящные перчатки сделаны из полотнищ, связанных крючком из серебряной проволоки диаметром 0,2 мм и сшитых вместе с помощью клиньев, как это делают при шитье кожаных перчаток. Манжеты связаны рельефной резинкой, и на них нашиты кованые серебряные кружочки. Шарики сделаны из вязаного полотна большей плотности. Перчатки подверглись оксидированию, чтобы придать им цвет темной патины.

ГУСИ ИЗ ПРОВОЛОЧНОЙ СЕТКИ

Эти гуси в натуральную величину изображены в тот момент, когда они изучают кухню. Гибкость проволоки удачно использована для передачи их шей, с любопытством тянущихся в укромные уголки и щели. Птицы сделаны из старой алюминиевой сетки, снятой с заброшенных вольеров для разведения фазанов.

СБРОШЕННАЯ КОЖА

Изготовлена из травленых стальных полос и полотна, связанного из мягкой проволоки.

ШЛЯПКА И УКРАШЕНИЕ ДЛЯ БОТИНОК

Сплетены из эмалированной медной проволоки.

КОРЗИНОЧКА

Проволочная корзиночка размером примерно 15х20 см. Решетка-каркас корзиночки украшена металлическими и резиновыми шайбами.

Источник

s30893898787.mirtesen.ru

Изделия из проволоки различных видов

Изделия из проволоки удивительны и неповторимы благодаря своему разнообразию и уникальности. Этот материал позволяет создавать великолепные элементы декора, драгоценные и полудрагоценные украшения. Благодаря использованию проволоки различного диаметра возможно получение интересных изделий для дома, сада и элементов мебели. Украшения из золотой и серебряной проволоки очень ценятся и в настоящее время.

Для изготовления высококлассного изделия из проволоки необходимо получить требуемый уровень знаний, приобрести опыт и собрать нужное оборудование для работы. Талант, мастерство и фантазия позволяют создавать поистине изумительные шедевры. Данный процесс требует большого усердия и терпения.

Плетение из проволоки приобретает нынче былую популярность. Все чаще можно встретить проволочный декор в домах и квартирах. Современные галереи и выставки также украшены экспонатами из проволоки.

История

Плести люди начали еще в древние времена. В 3000 году до нашей эры изделия из проволоки появились в Египте. Также украшения для волос делали из золотой и серебряной проволоки в Шумере в 2600 году до нашей эры. Позже это ремесло дошло и до Европы. Проволоку получали путем нарезания кусков металла и прокатывания между двух плоских поверхностей для сглаживания острых краев, либо с помощью спирального накручивания тонкой ленты на сердечник. В VI веке до нашей эры персы начали производить проволоку методом волочения. Но в Европе этот способ стал применяться лишь в Х веке нашей эры с началом промышленного производства данного материала. Многие изделия из железной проволоки утрачены, так как они сильно подвержены коррозии. В настоящее время процессы лужения и вскрытия лаком значительно продлевают жизнь изделий.

Инструменты для плетения

Сегодня плетение из проволоки процветает в Мексике и в странах Африки. Также появился спрос на подобные изделия в Европе, что привело к возрождению данного ремесла.

Для работы с проволокой понадобятся специальные инструменты. Выровнять проволоку можно киянкой. Для получения колец и загибов используют круглогубцы. Чтобы добиться углового загиба, вам потребуются плоскогубцы. Отрезы выполняют кусачками, а если проволока слишком толстая, то ее рубят зубилом. Для устранения неровностей и шершавости после резки используют напильники различных форм и насечек.

Материалы для плетения

Проволока для плетения бывает различных сечений и диаметров. Она может быть круглой, квадратной, шестигранной и полукруглой. Покрытие у проволоки может быть полимерным или эмалевым.

Медная проволока имеет теплый приятный цвет. Благодаря наличию большого количества различных степеней твердости, многообразия диаметров и изобилию расцветок эмалированного покрытия, ее наиболее часто используют в современном плетении. Особенно красиво выглядят посеребренные изделия из проволоки.

Латунная проволока также делится на мягкую, твердую и полутвердую. Хорошие антикоррозионные свойства и наличие различных сплавов позволяют использовать ее во многих изделиях.

Алюминиевая проволока очень проста в работе благодаря своей мягкости и гибкости. Имеет голубовато-серый цвет.

Оцинкованная стальная проволока довольно сложна в применении из-за своей твердости. Она сильно пружинит, и при работе с ней нужно строго соблюдать правила безопасности.

Плетение из медной проволоки

Большое разнообразие изделий можно изготовить из медной проволоки. Различные игрушки и елочные украшения, денежные деревья, фигурки птиц и животных, рыбок и насекомых, цветы и абажуры, подставки и держатели – это лишь ряд примеров подобных работ. Отдельно стоит выделить женские аксессуары. Так, из меди можно изготовить пояс, браслет, кольцо, серьги, ожерелье, цепочку или кулон.

Для плетения изделия из медной проволоки применяют материал диаметром от 0,2 до 1,5 мм. Толстая проволока используется для создания основы изделия, средняя применяется для оплетки, а тонкая подходит для плетения и отделочных работ.

Сочетание медной проволоки и бисера позволяет создавать не только великолепные шедевры, но и помогает детям разных возрастов развивать моторику рук и художественные таланты.

Для плетения из бисера возможно использовать как готовые схемы, так и разрабатывать собственные. Существует несколько техник плетения, которые позволяют создавать различные поделки. Детям можно предложить изготавливать несложные плоские фигурки животных или любимых мультяшных персонажей техникой параллельного плетения, а более опытные пользователи упражняются в создании объемных фигур или декоративных украшений. Широкая гамма цветов и размера бисера делает возможным изготовление изумительных украшений и элементов декора. Изделия из бисера и проволоки позволяют создавать неповторимые аксессуары и делать жизнь ярче.

Плетение из проволоки в домашних условиях

Создать красивое украшение дома вполне реально. Изготовление изделия из проволоки своими руками - довольно трудоемкий и кропотливый процесс. В зависимости от сложности работы требуется от нескольких часов до нескольких дней, а то и недель для завершения работы над своим творением. Правильный подбор материалов и наличие необходимого оборудования позволят воплотить в жизнь самые смелые мечты. Многие любители постоянно совершенствуют свои навыки изготовления изделия из проволоки. Фото некоторых работ можно увидеть в данной статье.

С помощью плетения из проволоки можно изготовить поделки различной сложности и красоты. Современные материалы и большое количество обучающей информации помогут каждому попробовать себя в этом ремесле и оценить свои возможности.

fb.ru

Виды проволоки и ее применение

Проволока представляет собой длинномерное изделие из металла, которое имеет форму нити или шнура. Она применяется для производства тросов, канатов, пружин, электродов и электропроводов. Обычно у проволоки круглое сечение, но встречается также сечение в виде квадрата, шестиугольника, трапеции и овала. Минимальная толщина проволоки может быть десятые доли миллиметра, а максимальная толщина – до нескольких сантиметров.

В производстве проволоки применяют самые разные металлы и сплавы. Также для производства проволоки можно использовать композиционные материалы. Композиционные материалы – это прочно соединенные два или более металла. Чаще всего проволоку делают из стали, чугуна, меди, титана, алюминия и цинка.

Купить проволоку можно в мотках или в бухтах.

Большой популярностью пользуется проволока ВР. Цифры от 1 до 5 обозначают класс ее прочности.

Стальная проволока для армирования

Этот вид проволоки используется для армирования ЖБК.

Из низкоуглеродистой стали делают проволоку ВР1 – это холоднотянутая проволока для армирования железобетонных конструкций, изготовленная по ГОСТу 6727-80. Для армирования предварительно напряженных ЖБК нужна проволока ВР 2, сделанная по ГОСТу 7348-81.

Проволока для армирования может иметь налет ржавчины, и даже риски и царапины, но их глубина не должна быть более половины диаметра проволоки.

Сварочная проволока

Проволока сварочная, ГОСТ 2246-70, применяется для разных видов сварки: автоматической, механизированной и ручной, а также для изготовления электродов и наплавочных работ.

Основные виды сварочной проволоки:

- высоколегированная

- легированная

- низкоуглеродистая

Проволока вязальная для арматуры

Вязальная проволока применяется, чтобы увязывать ограждения и для изготовления гвоздей. Вязальная проволока ВР бывает необработанной и термически обработанной, а также светлой и оцинкованной.

Проволока марочная

Марочную проволоку делают из конструкционной углеродистой стали. Ее делают согласно ГОСТу 17305-71. Из марочной проволоки изготавливают товары народного потребления, а также используют ее в приборостроении.

Проволока холодной высадки

Углеродистая проволока для холодной высадки изготавливается в соответствие с ГОСТ 5663-79. Ее используют на промышленных производствах для изготовления изделий методом холодной высадки.

Проволоку по ГОСТу 10702-78 используют в производстве крепежных изделий методом холодной высадки и выдавливания.

Проволока полиграфическая

Полиграфическую проволоку делают в соответствии с ГОСТ 7480-73. Это металлические нити, получаемые путем волочения прутков из металла через отверстия круглой формы. Ее используют для шитья брошюр и журналов.

Канатная проволока

Канатная проволока применяется при изготовлении канатов. Ее делают по ГОСТу 7372-79. По виду поверхности канатная проволока бывает оцинкованной и без покрытия. Оцинкованная проволока по плотности цинка подразделяется на 3 группы: С, Ж и ОЖ.

Контровая проволока

Проволока контровая – это низкоуглеродистая качественная проволока, которая производится по ГОСТу 792-67. Контровую проволоку применяют, чтобы стопорить крепежные детали. Она бывает без покрытия или оцинкованной.

Телеграфная проволока

Проволоку телеграфную делают по ГОСТу 1668-73 из стали Т марки. Это оцинкованная проволока, которая может иметь разный диаметр – от 1,5 до 4 мм.

В компании «Первая Строительная База» вы можете купить проволоку разного назначения.

psbaza.ru